Платиновый катализатор, способ его приготовления, способ его регенерации и способ получения сульфата гидроксиламина

Иллюстрации

Показать всеИзобретение относится к катализаторам для получения сульфата гидроксиламина путем селективного гидрирования оксида азота в сернокислой среде. Данный катализатор содержит платину в количестве 0,3-1 мас.%, нанесенную на непористый или пористый углеродный носитель. При этом нанесенная платина представлена в виде частиц с размерами менее 4 нм, причем более 80 мас.% платины от общего количества металла сосредоточено в форме рентгеноаморфных частиц. Изобретение также относится к способам приготовления и регенерации описанного катализатора и способу получения сульфата гидроксиламина посредством каталитического селективного гидрирования оксида азота в сернокислой среде в присутствии данного катализатора. Использование предлагаемого катализатора позволяет увеличить селективность образования сульфата гидроксиламина при каталитическом гидрировании оксида азота в растворах серной кислоты на платиновых катализаторах, нанесенных на непористые или пористые углеродные носители. 4 н. и 1 з.п. ф-лы, 3 ил., 4 табл., 12 пр.

Реферат

Изобретение относится к области приготовления и регенерации платиновых катализаторов, закрепленных на поверхности непористых углеродных носителей в виде металлических наночастиц и модифицированных серусодержащими соединениями.

Катализаторы могут быть использованы для селективного гидрирования оксидов азота и их производных, в том числе органических нитросоединений, до промежуточных продуктов, в частности для синтеза солей гидроксиламина гидрированием оксида азота NO в растворах минеральных кислот.

Жидкофазное гидрирование NO является многомаршрутным процессом, в ходе которого наряду с солями гидроксиламина образуются соли аммония и газы, в основном, закись азота. Последняя в большинстве технологий не утилизируется, и интенсивность ее образования является одним из факторов, существенно влияющих на экономику производства гидроксиламина в целом. Доминирование какого-либо из направлений этого процесса предопределяется условиями его осуществления и природой активного компонента в катализаторе. Преимущественное образование закиси азота характерно для палладиевых катализаторов. Наиболее эффективными в получении NH2OH и NH3 являются платиновые катализаторы (платиновая чернь, Pt/C). При их использовании выход закиси азота снижают, уменьшая концентрацию растворенного NO в суспензии катализатора. В условиях промышленного реактора это обычно достигается проведением реакции гидрирования NO в режиме диффузионного торможения, когда ее лимитирующей стадией становится растворение реакционных газов в суспензии катализатора в растворе минеральной кислоты. Концентрация NO, однако, мало влияет на массовое соотношение твердых продуктов - солей гидроксиламина и аммония, поэтому для повышения селективности процесса в отношении гидроксиламина в платиновый катализатор вводят модифицирующие добавки в виде соединений следующих элементов: Ge, Pb, As, Sb, Bi, S, Se, Те, Hg [G.R. Tauszik and P. Crocetta, Appl. Catal. 17 (1985) 1-21]. При этом в большинстве технологий используют соединения серы: Na2S2O4 [US Pat. 3,060,133 (1962), US Pat. 3,996,165 (1976), US Pat. 4,889,704 (1989), US Pat. 5,236,685 (1993), US Pat. 5,817,592 (1998)], Na2S2O3, Na2SO3 [US Pat. 3,996,165 (1976)], тиомочевину [US Pat. 4,895,711 (1990), US Pat. 5,155,081 (1992)], сульфиды [US Pat. 4,992,252 (1991)], а также элементарную серу в виде тонкой дисперсии [US Pat. 5,496,789 (1996), US Pat. 5,560,895 (1996), US Pat. 5,817,592 (1998)].

Процесс гидрирования NO на немодифииированных катализаторах Pt/C является структурно-нечувствительным, т.е. удельная (отнесенная на единицу поверхности металла) скорость поглощения NO не зависит от дисперсности частиц металла [S. Polizzi et al., J. Catal. 106 (1987) 483-493]. В обзоре [G.R. Tauszik and P. Crocetta, Appl. Catal. 17 (1985) 1-21] собраны данные, свидетельствующие, что в отсутствие диффузионного контроля дисперсность платины также практически не влияет и на удельную скорость образования одного из продуктов - гидроксиламина.

Хотя большинство указанных выше модифицирующих добавок являются общепризнанными каталитическими ядами, которые адсорбируются на поверхности переходных металлов и уменьшают их эффективную поверхность, введение таких модификаторов в небольших количествах в катализаторы Pt/C вызывает увеличение их общей активности [C.G.M. van de Moesdijk, Doctorate thesis, Technische Hogeschool Eindhoven, 1979, p.143-171]. Этот удивительный факт можно объяснить только тем, что адсорбированные молекулы модификатора, хотя и блокируют некоторую часть поверхности платины, снижая число активных центров, но способны сильно изменять электронное состояние функционирующих активных центров, тем самым усиливая их каталитическую активность в отношении целевого продукта - гидроксиламина.

В структурном отношении поверхность наноразмерных кристаллитов металлов весьма неоднородна: на ней можно выделить одноатомные центры, принадлежащие граням кристаллитов, их ребрам или вершинам [Дж. Андерсон. Структура металлических катализаторов, М.: Мир, 1978, с.251.], а также более сложные многоатомные центры различной конфигурации [O.L. Perez et al., Appl. Surf. Sci. 13 (1982) 402-413]. Поверхностная концентрация различных центров зависит от типа кристаллической решетки, габитуса кристаллита, его дефектности и размера. Последнее проявляется в так называемом размерном эффекте - вариации каталитических свойств металла с размером его кристаллитов, обусловленной изменением не только соотношения концентраций различных активных центров на поверхности кристаллитов, но и их электронного состояния вследствие изменений в зонной структуре наноразмерных тел, взаимодействия с подложкой или адсорбатами. Влияние подложки и адсорбатов сродни лигандному эффекту в металлокомплексах и проявляется тем сильнее, чем выше дисперсность кристаллитов металла. В этой связи можно ожидать, что отмеченная выше модификация каталитических свойств платиновых катализаторов синтеза гидроксиламина различными добавками будет наиболее эффективна в случае получения и использования катализаторов с максимально высокой дисперсностью нанесенных частиц платины. Однако данные о размерных эффектах в синтезе гидроксиламина для химически модифицированных платиновых катализаторов в литературе практически отсутствуют.

Общеизвестно, что дисперсность нанесенных металлических катализаторов возрастает с ростом дефектности структуры поверхности носителя. Графитовый порошок, традиционно используемый как носитель для платиновых катализаторов синтеза гидроксиламина, в ряду других углеродных материалов является наименее дефектным, но наиболее устойчивым в агрессивных средах. В этой связи, метод получения высокодисперсных частиц металла на графите должен включать стадии, в ходе которых происходит формирование точечных и/или протяженных дефектов на его поверхности. Такие дефекты могут быть созданы как механическим, так и химическим путем (например, действием сильных окисляющих агентов).

В настоящее время известны нанесенные платиновые катализаторы для селективного гидрирования NO в гидроксиламин, при получении которых в качестве предшественников металла используют H2PtCl6, H2PtCl4 или их соли [US Pat. 3,060,133 (1962), US Pat. 4,889,704 (1989), US Pat. 5,155,081 (1992), US Pat. 5,120,699 (1992), US Pat. 5,496,789 (1996), US Pat. 5,560,895 (1996), US Pat. 5,817,592 (1998), US Pat. 6,083,468 (2000)]. При синтезе катализатора их водные растворы приливают к суспензии углеродного носителя (графит, активный уголь) в царской водке, длительно нагревают при 80-100°С, затем корректируют величину рН (обычно до рН 5-7) и вводят восстановитель, в качестве которого используют муравьиную кислоту, гидразин, формальдегид, водород, а также соли: формиаты, дитиониты, тиосульфаты, боргидриды.

Наиболее близким техническим решением к заявляемому является способ приготовления и регенерации катализатора, описанный в [US 3060133, B01J 21/20, 23.10.1962)] (прототип). В приведенных в прототипе примерах катализаторы 0,5% Pt/графит регенерировали (или готовили) по методике, представляющей следующую последовательность операций:

1) нагревание суспензии отработанного катализатора (в случае его регенерации) или исходного графита в смеси с расчетным количеством H2PtCl6 (в случае приготовления нового катализатора) в царской водке при 80°С в течение 12 ч,

2) нейтрализация суспензии до рН 3,7-4,2 действием Nа2СО3 с последующей коррекцией величины рН введением СН3СООNа до значения 4,9-5,2,

3) восстановление хлоридных комплексов PtIV до PtII введением раствора Na2S2O4 в суспензию,

4) восстановление комплексов PtII до металла, частицы которого осаждаются на носитель, действием избытка НСООН при рН 2,8, причем процесс завершается в течение 2 ч.

В указанном прототипе количество введенного раствора Na2S2O4 определяется стехиометрией превращения PtIV→PtII.

Согласно патенту [US 5120699, B01J 21/18, 09.06.1992] приготовленный этим способом 0,5%-ный платиновый катализатор на графите, характеризующемся оптимальным распределением зерен носителя по размерам, при его тестировании в гидрировании NO в суспензии 40 г (кт)/л (20%-ной H2SO4) при 40°С и объемном отношении Н2/NO=1,94 в реакционной газовой смеси, показал следующую селективность: 82,2 (мольн.%) гидроксиламина (в виде (NH3OH)2SO4), 14,0% - аммиака (в виде NH4HSO4) и 3,8% - закиси азота (при остаточном содержании свободной H2SO4 18,6 г/л). К сожалению, авторы патента не дали информации о параметрах реактора и мешалки, интенсивности перемешивания суспензии, скорости удаления абгазов, в результате чего становится невозможным воспроизвести эти результаты или использовать их для адекватного сравнения с аналогичными данными для катализаторов, приведенных в других работах.

В более позднем патенте [US 5236685, B01J 21/18, 17.08.1993] допускается введение некоторого сверхстехиометрического избытка Na2S2O4 при сохранении общей схемы приготовления (или регенерации) катализаторов 0,5% Рt/графит:

1) нагревание суспензии отработанного катализатора (в случае его регенерации) или исходного графита в смеси с расчетным количеством H2PtCl6 (в случае приготовления нового катализатора) в царской водке при 80°С в течение 12 ч,

2) подщелачивание суспензии действием Na2CO3 с последующей коррекцией рН введением СН3СОСNа до величины рН 5,2,

3) восстановление хлоридных комплексов PtIV до PtII раствором Na2S2O4,

4) добавление 15%-ного избытка раствора Na2S2O4 (от затраченного ранее на восстановление PtIV до PtII) для селективного отравления катализатора серой,

5) восстановление комплексов PtII до металла действием большого избытка НСООН при рН 2,8.

Следует отметить, что к количеству избыточного Na2S2O4 не предъявляется жестких требований. Так, в патенте (US Pat. 4,889,704 (1989)) предлагается добавлять 20%-ный избыток раствора Na2S2O4, а в патенте (US Pat. 5,817,592 (1998)) его количество доходит до 60%.

В цитированных выше прототипах не указывается на какой-либо особый контроль над осуществлением операций дозирования реагентов, Nа2СО3, CH3COONa, Na2S2O4 и НСООН, а акцентируется лишь достижение требуемого конечного параметра системы после введения каждого из этих реагентов, а именно величины рН среды, точки эквивалентности редокс-титрования ионов PtVI дитионит-ионом. Так, прототип и другие цитируемые патенты не включают регламента на скорость (или продолжительность) дозирования реагентов и общую длительность стадий 2-4, что может быть принципиальным в плане управления такими характеристиками катализатора, как морфология и характер распределения частиц нанесенной платины по размерам, которые обычно оказывают определяющее влияние на его каталитические свойства.

В работе [S. Polizzi et al., J. Catal. 106 (1987) 483-493] показано, что в ходе восстановления ионов [PtCl4]2- муравьиной кислотой в присутствии активного угля на его поверхности образуются три типа частиц платины: индивидуальные кристаллиты размером 1,5-4 нм, частицы размером 5-7,5 нм, состоящие их нескольких таких кристаллитов, и агрегаты до 200 нм из этих частиц. Катализаторы с низкой концентрацией металла (до 1,5 мас.%) содержат большее количество индивидуальных кристаллитов и частиц. При этом на начальных стадиях осаждения поверхностная концентрация частиц Pt приблизительно одинакова, а дальнейшее увеличение количества наносимой платины (более 1,5 мас.%) приводит к уменьшению ее активной поверхности за счет агрегации кристаллитов, но не их роста.

Как бы то ни было, в катализаторах Pt/C, используемых для синтеза гидроксиламина, нанесенный металл представлен одновременно высоко- и грубодисперсными частицами. При модификации таких катализаторов, например, адсорбцией серусодержащих добавок, отношение количества атомов серы на поверхности частицы платины к общему количеству атомов металла в этой частице, в принципе, будет выше для высокодисперсной компоненты. Это означает, что адсорбция модификатора будет сильнее изменять электронное состояние мелких частиц, чем крупных. Следовательно, это может привести к существенному отличию каталитических свойств мелких частиц платины в отношении образования продуктов гидрирования NO по сравнению с крупными частицами, что до сих пор оставалось без внимания. В таком случае массовое соотношение фракций высоко- и грубодисперсной компонент нанесенного металла будет предопределять эффективность использования катализаторов, имеющих широкое распределение частиц металла по размерам. Влияние характера распределения частиц нанесенной платины по размерам на селективность образования гидроксиламина лежит в основе настоящего изобретения.

Изобретение решает задачу увеличения селективности образования сульфата гидроксиламина при каталитическом гидрировании оксида азота NО в растворах серной кислоты на платиновых катализаторах, нанесенных на непористые или пористые углеродные носители.

Задача решается катализатором для получения сульфата гидроксиламина путем селективного гидрирования оксида азота в сернокислой среде, который содержит платину в количестве 0,3-1 мас.%, нанесенную на непористый или пористый углеродный носитель, при этом нанесенная платина представлена в виде частиц с размерами менее 4 нм, причем более 80 мас.% платины от общего количества металла сосредоточено в форме рентгеноаморфных частиц.

Задача решается также способом приготовления катализатора, который содержит платину в количестве 0,3-1 мас.%, нанесенную на непористый или пористый углеродный носитель для синтеза сульфата гидроксиламина путем селективным гидрированием оксида азота в сернокислой среде, заключающийся в двухэтапном нанесении платины на непористый или пористый углеродный носитель, причем первый этап состоит в частичном осаждении на поверхность предварительно обработанного нагреванием в царской водке носителя оксидов платины посредством гидролиза хлоридных комплексов Pt(II), полученных действием дитионита натрия Na2S2O4 на гексахлорплатинатные комплексы H2PtCl6 в среде ацетатного буфера при рН 5-7, а второй - в доосаждении оставшегося металла из раствора действием муравьиной кислоты НСООН. продолжительность дозирования растворов реагентов ацетата натрия СН3СООNа, Na2S2O4 и НСООН - не менее 0.5 ч при длительности каждого этапа не менее 3 ч; при этом получаются катализаторы, в которых нанесенная платина в количестве 0,3-1 мас.% представляет собой частицы с размерами менее 4 нм, причем более 80 мас.% платины от общего количества металла находится в форме рентгеноаморфных частиц.

В качестве непористого или пористого углеродного носителя можно использовать порошки графитов или углеродного носителя Сибунит с удельной поверхностью 3-350 м2/г.

Задача решается также способом регенерации катализатора, который содержит платину в количестве 0,3-1 мас.%, нанесенную на непористый или пористый углеродный носитель, потерявшего эксплуатационные качества в процессе гидрирования оксида азота в сернокислой среде, заключающимся в нагревании катализатора в царской водке с последующим осаждением растворившейся платины на поверхность носителя посредством гидролиза хлоридных комплексов Pt(II), полученных действием дитионита натрия Na2S2O4 на гексахлорплатинатные комплексы H2PtCl6 в среде ацетатного буфера при рН 5-7, и доосаждении оставшегося металла из раствора действием муравьиной кислоты НСООН, при этом условия осаждения поддерживают согласно описанным выше.

Задача решается также способом получения сульфата гидроксиламина посредством каталитического селективного гидрирования оксида азота в сернокислой среде, который проводят в присутствии описанного выше катализатора, или приготовленного, или регенерированного в условиях, описанных выше.

Задача решается путем использования катализаторов 0,3-1 мас.% Pt на графитоподобном носителе (графит, Сибунит) с активным компонентом, представленным в виде рентгеноаморфных (менее 2 нм) частиц платины, относительное массовое содержание которых по отношению к нанесенному металлу составляет не менее 80%.

Катализаторы Pt/C с весовым содержанием 0,3-1 мас.% нанесенного металла готовили или регенерировали по методикам, аналогичным описанному выше прототипу. При этом варьировали тип углеродного носителя, значения температуры его обработки в царской водке и осаждения металла, продолжительность (в основном, в сторону существенного увеличения) отдельных процедур (размешивания суспензии на разных этапах синтеза катализаторов, времени дозирования реагентов), которые не регламентировались в соответствующей патентной литературе.

Массовую долю "кристаллической" фракции частиц металла в катализаторах определяли методом рентгенофазового анализа по интегральной интенсивности линии 111 платины (JPt), отнесенной к интенсивности дублета 101+100 графита (JC), используемого в качестве внутреннего стандарта. При этом 100%-ную долю кристаллического компонента приписывали катализатору, который характеризуется максимальным значением JPt/JC по данным рентгенофазового анализа и практически не содержит рентгеноаморфных частиц (т.е. менее 2 нм) согласно результатам его исследования методом просвечивающей электронной микроскопии.

Гидрирование оксида азота на катализаторах Pt/графит осуществляли в 20%-ной H2SO4 («extra риге», "ACROS") при 40°С и составе реакционной газовой смеси H2/NO=1.758 (объемн.). Содержание катализатора в суспензии - 0,25 г, объем раствора H2SO4 - 10 мл, интенсивность перемешивания суспензии - 1600 мин-1. Использовали 150 см3 стеклянный реактор, в котором обеспечивалось вытеснение подающейся смесью исходных газов образующейся закиси азота в накопительную склянку для абгазов. Скорость удаления абгазов составляла 3-5 см3/мин. По достижении 30%-ной конверсии кислоты (связывающейся в виде сульфатов гидроксиламина и аммония) определяли выход всех образующихся продуктов реакции и затем вычисляли селективность катализатора.

Ниже демонстрируются закономерности выхода продуктов гидрирования NO - сульфата гидроксиламина ГАС, сульфата аммония СА и закиси азота ЗА - на платиновых катализаторах, полученных при 1) вариации технологических параметров осаждения металла на носитель, 2) вариации количества дитионита натрия, используемого для восстановления PtIV до PtII и химической модификации поверхности платиновых частиц, 3) вариации удельной поверхности углеродного носителя. В заключение приведены результаты, свидетельствующие о значительном влиянии дисперсности нанесенных частиц платины на селективность образования твердых продуктов гидрирования NO.

Сущность изобретения иллюстрируется следующими примерами, таблицами и иллюстрациями.

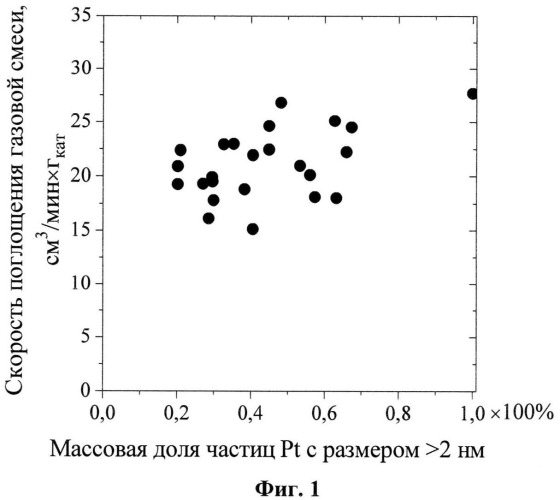

На Фиг.1 представлена зависимость скорости поглощения газовой смеси NO+Н2 от массовой доли кристаллических (размером более 2 нм) частиц платины в катализаторах 0,5% Рt/Графит.

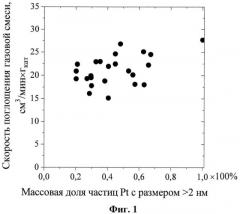

Фиг.2 иллюстрирует влияние массовой доли кристаллических (>2 нм) частиц платины в катализаторах 0,5% Рt/Графит на селективность образования сульфата гидроксиламина (ГАС). Другие продукты реакции гидрирования NO - сульфат аммония (СА) и закись азота.

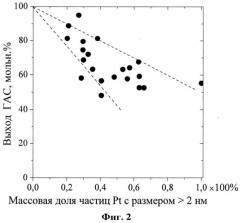

Фиг.3 иллюстрирует влияние массовой доли кристаллических (размером более 2 нм) частиц платины в катализаторах 0,5% Рt/Графит на соотношение ГАС/СА в твердых продуктах реакции гидрирования NO.

Пример 1 (синтез катализатора 0,5% Рt/Графит аналогично прототипу)

1) В реактор, оснащенный рубашкой и магнитной мешалкой, помещают 10 г графита Konstantin Fink (SБЭТ=2.6 м2/г) и приливают 12 мл воды и царскую водку (1.2 г 35%-ной НСl и 0,30 г 65%-ной HNO3). К полученной суспензии добавляют концентрированный раствор H2PtCl6, содержащий 0,0502 г платины, нагревают до температуры T=85°C и перемешивают в течение времени t1, равному 15 ч.

2) Доводят рН суспензии до 3,0-3,5 раствором Na2СO3 (~0,90 г в 6 мл воды), затем вводят раствор NaOAc (~0,50 г NaОАс×3Н2О в 1.0 мл воды) до рН 5,5.

3) Из реактора вытесняют воздух азотом и приливают 5%-ный раствор Na2S2O4 до точки эквивалентности перехода PtIV в PtII, которую регистрируют посредством капельного анализа фильтрата с KI и оставляют перемешиваться в течение времени t2, равном 15 мин.

4) Не прекращая продувку азотом, в реактор добавляют 1,92 г 90%-ной НСООН и перемешивают суспензию в течение времени t3, равном 2 ч.

5) Суспензию охлаждают, катализатор отфильтровывают, промывают дистиллированной водой до отрицательной реакции фильтрата с AgNО3 на хлорид-ионы и сушат на воздухе при 50-60°С.

Пример 2 (синтез катализатора 0.5% Рt/Графит)

Синтез катализатора проводят по методике, описанной в примере 1, за исключением того, что t2=1.5 ч, t3=4 ч, а T=50°С.

Пример 3 (синтез катализатора 0,5% Рt/Графит)

Синтез катализатора проводят по методике, описанной в примере 1, за исключением того, что t1=2 ч, t2=2 ч, а t3=4 ч.

Пример 4 (регенерация катализатора 0,5% Рt/Графит)

Регенерацию катализатора 0,5% Рt/Графит осуществляют аналогично его синтезу (пример 1), за исключением того, что на начальном этапе вместо графита и раствора H2PtCl6 в реактор загружают 10.0502 г "отработанного" катализатора.

Пример 5 (регенерация катализатора 0,5% Рt/Графит)

Регенерацию катализатора 0,5% Рt/Графит осуществляют по методике, описанной в примере 4, за исключением того, что t3=4 ч.

Пример 6 (регенерация катализатора 0,5% Рt/Графит)

Регенерацию катализатора 0,5% Рt/Графит осуществляют по методике, описанной в примере 5, за исключением того, что t2=1,5 ч.

Каталитические свойства катализаторов, приготовленных согласно примерам 1-6, приведены в таблице 1.

| Таблица 1 | |||||||

| Влияние варьируемых параметров (t2 и t3 и Т) стадий синтеза (примеры 1-3) регенерации (примеры 4-6) катализаторов 0,5% Рt/графит на каталитические свойстве осажденной платины в жидкофазном гидрировании NO. | |||||||

| Пример, № | Условия получения катализатора* | Выход продуктов гидрирования NO | |||||

| Продолжительность стадий синтеза (ч.) | T, °С | ГАС, мольн.% | СА, мольн.% | ЗА, мольн.% | |||

| t1 | t2 | t3 | |||||

| 1 | 15 | 0,25 | 2 | 85 | 48,2 | 7,2 | 44,6 |

| 2 | 15 | 1,5 | 4 | 50 | 57,7 | 13,6 | 28,7 |

| 3 | 2 | 2 | 4 | 85 | 63,2 | 28,8 | 8,0 |

| 4 | 15 | 0,25 | 2 | 85 | 59,0 | 6,5 | 34,5 |

| 5 | 15 | 0,25 | 4 | 85 | 56,2 | 5,5 | 38,3 |

| 6 | 15 | 1,5 | 4 | 85 | 81,3 | 12,7 | 5,9 |

| *В ходе приготовления катализаторов по примерам 1-6 количество затраченного Na2S2O4 равно стехиометрическому, необходимому для превращения PtIV→PtII в суспензии. |

Из анализа данных таблицы 1 следует, что в основном, существенное увеличение продолжительности t2 и t3 стадий синтеза (примеры 1-3) или регенерации (примеры 4-6) платинового катализатора приводит к увеличению его селективности в отношении ГАС при значительном снижении выхода закиси азота.

Пример 7 (синтез катализатора 0,5% Рt/Графит)

Синтез катализатора проводят аналогично методу, описанному в Примере 3, в дополнение к которому на стадии 3 сразу после восстановления хлоридных комплексов PtIV до PtII раствором Na2S2O4 вводят избыток этого раствора в количестве 1/3 от затраченного в ходе восстановления, после чего суспензию оставляют перемешиваться в течение времени t2=2 ч.

Сравнение каталитических свойств, а также состояния нанесенной платины для образцов катализаторов 0,5% Рt/Графит, приготовленных согласно примерам 3 и 7, представлено в таблице 2.

| Таблица 2 | ||||||

| Состояние нанесенной платины (по данным РФА) и каталитические свойства для образцов катализаторов 0,5% Рt/Графит, приготовленных согласно примерам 3 и 7*. | ||||||

| Пример | Выход продуктов гидрирования NO, мольн.% | Состояние платины (по данным РФА) | ||||

| Средний размер кристаллитов | Доля кристаллической компоненты | Доля аморфной компоненты | ||||

| № | ГАС | СА | ЗА | DPt, нм | ×100% | ×100% |

| 3 | 63,2 | 28,8 | 8,0 | 4,7 | 53 | 47 |

| 7 | 58,8 | 13,8 | 27,4 | 4,5 | 49 | 51 |

| *В ходе приготовления катализатора по примеру 3 количество затраченного Na2S2O4 равно стехиометрическому (необходимому для превращения PtIV→PtII), а в случае катализатора, полученного по примеру 7, количество затраченного Na2S2O4 на 1/3 превышает стехиометрическое количество. |

Результаты каталитического тестирования катализаторов, приготовленных при добавке стехиометрических (необходимых для восстановления PtIV до PtII) и сверхстехиометрических количеств (на 1/3 больше затраченного на восстановление) дитионита натрия, показывают, что добавка избытка Nа2S2O4 при синтезе катализатора впоследствии мало влияет на выход ГАС, но приводит к перераспределению значений выходов СА и ЗА. При этом для обоих типов катализаторов оказываются близкими те особенности состояния нанесенных частиц платины, которые выявляются методом РФА. Эти данные свидетельствуют, что введение избытка Na2S2O4 в указанных количествах при синтезе катализаторов не затрагивает дисперсность платины, но модифицирует химическое состояние ее поверхности.

Варьирование тех или иных параметров приготовления нанесенных катализаторов, как правило, отражается на дисперсности частиц активного компонента этих катализаторов. Общим подходом к регулированию дисперсности частиц нанесенных металлов является вариация их весового содержания или удельной поверхности носителя: при прочих равных условиях увеличение удельной поверхности носителя приводит к росту числа поверхностных центров зародышеобразования частиц металла, что вызывает уменьшение размера частиц при увеличении их численности. В свою очередь, при недостатке таких центров увеличение содержания металла на носителе может привести к укрупнению его частиц.

Приготовление платиновых катализаторов, различающихся по содержанию нанесенной платины (примеры 8, 9) и величине удельной поверхности носителя (примеры 10, 11), описано ниже, а полученные результаты по исследованию состояния активного компонента в этих катализаторах, а также их каталитических свойств изложены в таблицах 3 и 4, соответственно.

Пример 8 (синтез катализатора 0,44% Рt/Графит)

Синтез катализатора 0,44% Р2/Графит проводят согласно Примеру 7, за исключением того, что на стадии 1 к суспензии носителя в царской водке добавляют раствор H2PtCl6 с общим содержанием платины 0,0442 г. При этом значение t1=2 ч, t2=1 ч, t3=4 ч.

Пример 9 (синтез катализатора 1,0% Рt/Графит)

Синтез катализатора 1,0% Рt/Графит проводят согласно Примеру 7, за исключением того, что на стадии 1 к суспензии носителя в царской водке добавляют раствор H2PtCl6 с общим содержанием платины 0,1010 г. При этом значение t1=15 ч, t2=1,5 ч, t3=4 ч.

| Таблица 3 | ||||||

| Каталитические свойства образцов катализаторов Pt/Графит с различным весовым содержанием металла, приготовленных согласно примерам 8 и 9, и состояние нанесенной платины (по данным РФА) в этих катализаторах. | ||||||

| Пример | Выход продуктов гидрирования NO*, мольн.% | Состояние платины (по данным РФА) | ||||

| Средний размер кристаллитов | Доля кристаллической компоненты | Доля аморфной компоненты | ||||

| № | ГАС | СА | ЗА | DPt, нм | ×100% | ×100% |

| 8 | 77,1 | 8,1 | 14,8 | 4,8 | 68 | 32 |

| 9 | 65,2 | 25,6 | 9,2 | 6,0 | 80 | 20 |

| *Сравнение катализаторов проводили при одинаковой концентрации (125 мкг/мл) платины в единице объема суспензии. |

Пример 10 (синтез катализатора 0,5% Рt/Графит KF)

Синтез катализатора проводят аналогично методу, описанному в Примере 1, в дополнение к которому на стадии 3 сразу после восстановления хлоридных комплексов PtIV до PtII раствором Nа2S2O4 вводят избыток этого раствора в количестве 1/3 от затраченного в ходе восстановления, после чего суспензию оставляют перемешиваться в течение времени t2=0.25 ч.

Пример 11 (синтез катализатора 0,5% Рt/Сибунит 120)

Синтез катализатора проводят по методике, описанной в Примере 10, за исключением того, что вместо графита KF взят порошок углеродного носителя Сибунит 120 (SБЭТ=3.9 м2/г, фракция 40-90 мкм), а значение t1 равно 2 ч.

Пример 12 (синтез катализатора 0,5% Рt/Сибунит 146)

Синтез катализатора проводят по методике, описанной в Примере 10, за исключением того, что вместо графита KF взят углеродный носитель Сибунит 146 (SБЭТ=370 м2/г, фракция 40-90 мкм).

| Таблица 4 | ||||||

| Влияние удельной поверхности углеродного носителя на состояние активного компонента в катализаторах 0,5% Pt/C (по данным РФА), приготовленных согласно примерам 10-12, и их каталитические свойства в жидкофазном гидрировании NO. | ||||||

| Пример | Углеродный носитель | Доля платины в форме кристаллитов (по РФА) | Выход продуктов гидрирования NO | |||

| ГАС | СА | ЗА | ||||

| № | марка | SБЭT, м2/г | ×100% | мольн.% | мольн.% | мольн.% |

| 10 | Графит КГ | 2,6 | 100 | 55,.3 | 7,9 | 36,8 |

| 11 | Сибунит 120 | 3,9 | 20 | 63,9 | 3,1 | 33,0 |

| 12 | Сибунит 146 | 370 | 0 | 71,2 | 12,2 | 16,6 |

Данные, суммированные в таблицах 3 и 4, показывают, что уменьшение содержания платины в катализаторе Pt/C и рост удельной поверхности графитоподобного носителя способствуют образованию высокодисперсных (рентгеноаморфных), менее 2 нм, частиц нанесенной платины и снижению массовой доли ее кристаллитов, детектируемых методом РФА. В свою очередь, увеличение дисперсности активного компонента катализатора приводит к росту его селективности в отношении образования ГАС и падению выхода ЗА.

Таким образом, приведенные выше результаты свидетельствуют, что одним из факторов, предопределяющим селективность катализаторов Pt/C в жидкофазном гидрировании NO, является относительное содержание кристаллической фазы платины в катализаторе, которое находится в сложной функциональной зависимости от природы углеродного носителя, температуры и длительности отдельных стадий приготовления катализаторов. Ее оптимум, несомненно, связан с определенными скоростями и глубиной превращения химических компонентов системы в ходе приготовления катализаторов. При температуре синтеза 85°С снижение содержания кристаллической фазы нанесенной платины и, следовательно, увеличение содержания ее аморфной компоненты в катализаторе достигаются при значительном увеличении длительностей (t1-t3) этапов осаждения металла на носитель.

При вариации этих параметров синтеза, частично продемонстрированной на примерах 1-12, приготовлена серия катализаторов 0,5% Рt/Графит, результаты каталитических испытаний которых приведены на Фиг.1-3.

Из данных, приведенных на Фиг.1, видно, что с увеличением массовой доли кристаллических (в основном, размером 2-8 нм) частиц платины в катализаторе скорость поглощения газовой смеси показывает тенденцию к слабовыраженному росту, если вообще это имеет место. Таким образом, скорость процесса гидрирования NO в ряду этих катализаторов остается примерно одинаковой, хотя это значение скорости процесса не является пределом скорости растворения газов в данных условиях. Следовательно, во всех случаях каталитический реактор функционирует в близких режимах поглощения реакционных газов. Однако при этом выход сульфата гидроксиламина значительно снижается с ростом массовой доли кристаллических частиц платины в катализаторе (Фиг.2), а мольное соотношение ГАС/СА для твердых продуктов - сульфата гидроксиламина (ГАС) и сульфата аммония (СА) - уменьшается (см. Фиг.3). Наибольший выход сульфата гидроксиламина достигается в случае, когда массовая доля кристаллических частиц платины в катализаторе 0,5% Pt/графит не превышает 20%, т.е. когда массовое содержание рентгеноаморфных (менее 2 нм) частиц активного компонента составляет не менее 80%.

Как видно из фигур, предлагаемое изобретение позволяет определить требования к дисперсности нанесенной платины в катализаторах Pt/графит, которые проявляют высокую селективность в отношении образования сульфата гидроксиламина при гидрировании NO в растворе серной кислоты. В таких катализаторах активный компонент должен быть представлен преимущественно рентгеноаморфными (менее 2 нм) частицами платины, массовое содержание которых составляет не менее 80% по отношению к массе нанесенного металла.

1. Катализатор для получения сульфата гидроксиламина путем селективного гидрирования оксида азота в сернокислой среде, который содержит платину в количестве 0,3-1 мас.%, нанесенную на непористый или пористый углеродный носитель, отличающийся тем, что нанесенная платина представлена в виде частиц с размерами менее 4 нм, причем более 80 мас.% платины от общего количества металла сосредоточено в форме рентгеноаморфных частиц.

2. Способ приготовления катализатора, который содержит платину в количестве 0,3-1 мас.%, нанесенную на непористый или пористый углеродный носитель для синтеза сульфата гидроксиламина путем селективного гидрирования оксида азота в сернокислой среде, заключающийся в двухэтапном нанесении платины на непористый или пористый углеродный носитель, причем первый этап состоит в частичном осаждении на поверхность предварительно обработанного нагреванием в царской водке носителя оксидов платины посредством гидролиза хлоридных комплексов Pt(II), полученных действием дитионита натрия Na2S2O4 на гексахлорплатинатные комплексы H2PtCl6 в среде ацетатного буфера при рН 5-7, а второй - в доосаждении оставшегося металла из раствора действием муравьиной кислоты НСООН, отличающийся тем, что продолжительность дозирования растворов реагентов - ацетата натрия СН3СОONа, Nа2S2O4 и НСООН - не менее 0.5 ч при длительности каждого этапа не менее 3 ч; при этом получаются катализаторы, в которых нанесенная платина в количестве 0,3-1 мас.%, представляет собой частицы с размерами менее 4 нм, причем более 80 мас.% платины от общего количества металла находится в форме рентгеноаморфных частиц.

3. Способ по п.2, отличающийся тем, что в качестве непористого или пористого углеродного носителя можно использовать порошки графитов или углеродного носителя Сибунит с удельной поверхностью 3-350 м2/г.

4. Способ регенерации катализатора, который содержит платину в количестве 0,3-1 мас.%, нанесенную на непористый или пористый углеродный носитель, потерявшего эксплуатационные качества в процессе гидрирования оксида азота в сернокислой среде, заключающийся в нагревании катализатора в царской водке с последующим осаждением растворившейся платины на поверхность носителя посредством гидролиза хлоридных комплексов Pt(II), полученных действием дитионита натрия Nа2S2O4 на гексахлорплатинатные комплексы Н2PtСl6 в среде ацетатного буфера при рН 5-7, и доосаждении оставшегося металла из раствора действием муравьиной кислоты НСООН, отличающийся тем, что условия осаждения поддерживают согласно п.2.

5. Способ получения сульфата гидроксиламина посредством каталитического селективного гидрирования оксида азота в сернокислой среде, отличающийся тем, что его проводят в присутствии катализатора по п.1, или приготовленного по пп.2-3, или регенерированного по п.4.