Способ получения полиметилолов

Иллюстрации

Показать всеНастоящее изобретение относится к способу очистки сырого полиметилола, содержащего полиметилол формулы (I), а также гидроксикислоту формулы (IV). Согласно предлагаемому способу сырой полиметилол получают в многостадийном процессе, при этом на стадии а) алканали по реакции альдольной конденсации взаимодействуют с формальдегидом в присутствии третичных аминов в качестве катализаторов с образованием метилолалканалей формулы (II). После этого на стадии б) полученную на стадии а) реакционную смесь разделяют с помощью дистилляции на кубовый остаток, содержащий преимущественно соединения формулы (II), и головной поток, содержащий легкокипящие компоненты. Затем на стадии в) выходящий из куба стадии б) поток гидрируют. После этого на стадии г) проводят дистилляцию выходящего со стадии в) потока. При этом отделяют легкокипящие компоненты от потока, выходящего со стадии в), и очистку проводят в дистилляционной колонне, причем куб дистилляционной колонны соединен с не менее чем одним испарителем с коротким временем пребывания. В формулах (I), (II), (IV) R в каждом отдельном случае независимо друг от друга означают метилольную группу или алкильную группу с числом атомов углерода от одного до двадцати двух или арильную группу или арилалкильную группу с числом атомов углерода от шести до двадцати двух. Способ позволяет сократить потери в выходе полиметилола. 11 з.п. ф-лы, 5 пр.

Реферат

Изобретение относится к способу дистилляции сырого полиметилола, образующегося при получении полиметилолов из алканалей и формальдегида. Кроме того, настоящее изобретение относится к составу, содержащему полиметилол и от 1 до 10000 частей массы на миллион сложного полиметилолового эфира гидроксикислоты, и к его применению.

Полиметилолы, например неопентилгликоль и триметилолпропан, находят применение в области полимеров для получения лаков, покрытий, полиуретанов и сложных полиэфиров. В промышленном масштабе полиметилолы получают преимущественно способом Канниццаро. Для получения триметилолпропана этим способом проводят взаимодействие н-масляного альдегида с избытком формальдегида в присутствии неорганического основания. При этом образуется одновременно эквивалентное количество неорганического формиата в качестве побочного продукта. Отделение этой соли от триметилолпропана представляет собой сложную задачу, для решения которой требуется приложение дополнительных усилий. Кроме того, нужно провести выделение и очистку неорганической соли, если она должна быть утилизирована. В противном случае образование этого побочного продукта приводит к потере стехиометрических количеств использовавшихся гидроксида натрия и формальдегида. В дополнение к этому при проведении этой неорганической реакции Канниццаро выходы из расчета на н-масляный альдегид нельзя считать удовлетворительными, поскольку в процессе реакции образуются высококипящие соединения, которые не находят применения.

Проблемы, которые были обозначены для случая получения триметилолпропана, возникают и при получении таких других полиметилолов, как триметилолэтан (из н-пропаналя и формальдегида), или триметилолбутан (из н-пентаналя и формальдегида), или же неопентилгликоль (из изомасляного альдегида и формальдегида).

Для преодоления этих недостатков в WO 98/28253 предложен многостадийный способ получения полиметилолов, в соответствии с которым альдегиды с числом атомов углерода от двух до двадцати четырех на первой стадии (реакция альдольной конденсации) в присутствии третичных аминов в качестве катализаторов конденсируются с формальдегидом, образуя сначала соответствующие метилолалканали, и после этого на следующей стадии (гидрирование) они восстанавливаются с образованием соответствующих полиметилолов. Этот многостадийный процесс называют обычно способом с гидрированием. При реализации этого способа образуется незначительное количество побочных продуктов.

После проведения первой стадии способа с гидрированием непрореагировавшие альдегиды и часть аминного основания в общем случае отделяют от образовавшихся метилолалканалей с помощью дистилляции и возвращают в процесс.

В получаемом после дистилляции кубового остатка наряду с образующимися метилолалканалями остаются вода, аддукты муравьиной кислоты и использовавшихся третичных аминов (аминные формиаты), а также сама муравьиная кислота.

Как правило, полиметилолалканаль получается этим способом в виде водного раствора с концентрацией от 20 до 70 масс.%. Содержащий полиметилолалканаль раствор направляют на гидрирование на второй стадии для того, чтобы превратить полиметилолалканали в такие соответствующие полиметилолы, как триметилолпропан или неопентилгликоль.

Реакционная масса со стадии гидрирования представляет собой обычно водную полиметилольную смесь, которая содержит полиметилол, третичный амин, воду и органические побочные компоненты, например аддукт третичного амина и муравьиной кислоты (формиат амина). В соответствии с этим водную полиметилольную смесь подвергают обычно очистке, отделяя с помощью дистилляции от полиметилольного соединения легкокипящие составляющие. Остаток после дистилляции, отбираемый из куба испарителя или из контура циркуляции испарителя, содержит преимущественно полиметилольное соединение. Этот отбираемый из куба продукт в соответствии с настоящим описанием называется «сырым полиметилолом».

В рамках настоящего изобретения было установлено, что сырой полиметилол наряду с полиметилольным соединением содержит заметное количество продуктов окисления диметилолалканалей, образовавшихся в реакции альдольной конденсации, например, это гидроксипивалиновая кислота из гидроксипивалинового альдегида. Кроме того, было установлено, что эти кислые соединения при дистилляции сырого полиметилола могут реагировать в кубе колонны с полиметилольными соединениями, превращаясь в сложные эфиры. Это приводит, как правило, к снижению выхода полиметилольного соединения. Кроме того, в этой реакции образуется вода. Неожиданно было обнаружено, что образующаяся в реакции вода мешает процессу конденсации таких полиметилолов, как неопентилгликоль. Это можно объяснить тем, что неопентилгликоль. например, затвердевает при температуре около 139°С и в соответствии с этим для температуры в головной части колонны нельзя устанавливать любое значение. В соответствии с этим при получении неопентилгликоля конденсацию проводят, как правило, при температурах выше 139°С. В этих условиях вода выступает в роли практически инертного соединения и выносит с собой неопентилгликоль из конденсатора, что приводит к дополнительному снижению выхода.

В соответствии с изложенным задача настоящего изобретения состояла в разработке способа дистилляции сырого полиметилола, при реализации которого должны быть сокращены потери выхода полиметилола вследствие протекания нежелательных реакций этерификации и уноса полиметилола из конденсатора, и это должно привести к улучшению экономических показателей и эффективности процесса.

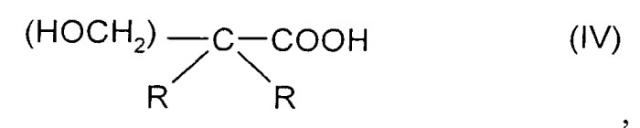

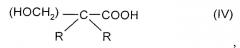

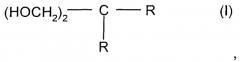

В соответствии с изобретением задача решается способом очистки сырого полиметилола, содержащего полиметилол формулы (I)

где

R в каждом отдельном случае независимо друг от друга означают еще одну метилольную группу или алкильную группу с числом атомов углерода от одного до двадцати двух или же арильную группу или арилалкильную группу с числом атомов углерода от шести до двадцати двух,

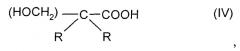

а также гидроксикислоту формулы (IV)

где

R в каждом отдельном случае независимо друг от друга имеют приведенное выше значение,

отличающимся тем, что очистку проводят в дистилляционной колонне, при этом куб дистилляционной колонны соединен с не менее чем одним испарителем с коротким временем пребывания.

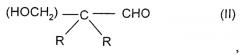

Используемый в соответствующем изобретению способе сырой полиметилол в предпочтительном случае получают в многостадийном процессе, при реализации которого на стадии а) идет реакция альдольной конденсации алканалей и формальдегида в присутствии третичных аминов в качестве катализаторов с образованием метилолалканалей формулы (II):

где

R в каждом отдельном случае независимо друг от друга принимают представленное выше значение,

и после этого на стадии б) полученную на стадии а) реакционную смесь разделяют с помощью дистилляции на кубовый остаток, содержащий преимущественно соединения формулы (II), и выходящий из головной части колонны головной поток, содержащий легкокипящие компоненты, затем на стадии в) выходящий из куба стадии б) головной поток гидрируют и после этого на стадии г) проводят дистилляцию выходящего со стадии в) головного потока, при этом происходит отделение легкокипящих составляющих головного потока со стадии в).

На первой стадии процесса а) (реакция альдольной конденсации) в общем случае поводят реакцию алканалей с формальдегидом по схеме реакции альдольной конденсации в присутствии третичных аминов в качестве катализатора.

В данном способе формальдегид используют, как правило, в виде водного раствора формальдегида. Формальдегид технического качества поставляется обычно в виде водного раствора с концентрациями 30, 37 и 49 масс.%. Однако при реализации данного способа можно использовать растворы формальдегида с концентрацией до 60 масс.%.

Технический формальдегид содержит, как правило, муравьиную кислоту, что связано с условиями его получения. Продукты разложения муравьиной кислоты могут сократить время работы катализатора гидрирования на следующей далее стадии гидрирования, что может привести к снижению выхода полиметилолов. В специальном варианте реализации способа используют формальдегид, содержание муравьиной кислоты в котором составляет 150 частей на миллион или еще меньше. Такой формальдегид по данным заявки РСТ/ЕР 2008/052240 можно получить с помощью обработки раствора формальдегида или, соответственно, водного раствора формальдегида основными ионообменными смолами. На роль анионообменных смол подходят хорошо известные сильно основные, слабо основные или средне основные гелеобразные или макропористые ионообменные смолы. Они представляют собой, например, анионообменные смолы со структурой полистирольной смолы с сетчатой структурой, образованной дивинилбензолом, и с аминогруппами в качестве функциональных групп.

Речь может также идти о ионообменных смолах на основе акриловой кислоты или метакриловой кислоты с сетчатой структурой, образованной дивинилбензолом, или о смолах, полученных путем конденсации формальдегида с фенолом. В частности, подходят, например, такие торговые марки, как Ambersep® 900, Amberlyst® и Amberlite® компании Robin und Haas. Филадельфия. США, а также Lewatit® компании Lanxess, Леверкузен.

В соответствующем изобретению способе могут быть использованы алканали с метиленовой группой в α-положении к карбонильной группе. В предпочтительном случае в качестве исходных продуктов могут быть использованы алифатические алканали с числом атомов углерода от двух до двадцати четырех, которые могут иметь линейное или разветвленное строение или которые также могут содержать алициклические группы.

В качестве исходных соединений могут быть также использованы аралифатические алканали при условии, что они содержат метиленовую группу в α-положении к карбонильной группе. В общем случае в качестве исходных соединений используют аралкиловые алканали с числом атомов углерода от восьми до двадцати четырех, в предпочтительном случае от восьми до двенадцати атомов углерода, например фенилуксусный альдегид. В предпочтительном случае используют алифатические алканали с числом атомов углерода от двух до двенадцати, например 3-этил-, 3-н-пропил-, 3-изопропил-, 3-н-бутил-, 3-изобутил-, 3-втор-бутил-, 3-трет-бутил-бутаналь, а также соответствующие -н-пентанали, -н-гексанали, -н-гептанали; 4-этил-, 4-н-пропил-, 4-изопропил-, 4-н-бутил-, 4-изобутил-, 4-втор-бутил-, 4-трет-бутил-пентанали, -н-гексанали, -н-гептанали; 5-этил-, 5-н-пропил-, 5-изопропил-, 5-н-бутил-, 5-изобутил-, 5-втор-бутил-, 5-трет-бутил-н-гексанали, соответствующие -н-гептанали; 3-метил-гексаналь, 3-метилгептаналь; 4-метилпентаналь, 4-метил-гептаналь, 5-метилгексаналь, 5-метилгептаналь; 3,3,5-триметил-н-пентиловый, 3,3-диэтилпентиловый, 4,4-диэтилпентиловый, 3,3-диметил-н-бутиловый, 3,3-диметил-н-пентиловый, 5,5-диметилгептиловый, 3,3-диметилгептиловый. 3,3,4-триметил-пентиловый, 3,4-диметилгептиловый. 3,5-диметилгептиловый, 4,4-диметилгептиловый, 3,3-диэтилгексиловый, 4,4-диметилгексиловый. 4,5-диметилгексиловый, 3,4-диметил-гексиловый, 3,5-диметилгексиловый, 3,3-диметилгексиловый, 3,4-диэтилгексиловый, 3-метил-4-этилпентиловый, 3-метил-4-этилгексиловый, 3,3,4-триметилпентиловый, 3,4,4-триметилпентиловый. 3,3,4-триметилгексиловый. 3,4,4-триметилгексиловый. 3,3,4,4-тетраметилпентиловый альдегид; в частности, используют алканали нормального строения с числом атомов углерода от двух до двенадцати.

Наряду с используемым в предпочтительном случае изомасляным альдегидом, представляющим собой исходный продукт для получения неопентилгликоля, предпочтительно также использование в качестве исходных соединений н-масляного альдегида для получения триметилолпропана, ацетальдегида для получения пентаэритрита, пропионового альдегида для получения триметилолэтана и н-пентаналя для получения триметилолбутана.

В качестве третичных аминов могут быть использованы амины, представленные, например, в заявках на патент ФРГ №А 2813201 и №А 2702582. Особое предпочтение отдается три-н-алкиламинам, в частности триэтиламину, три-н-пропиламину, три-н-бутиламину и триметиламину. Более всего предпочтительны триметиламин, триэтиламин и три-н-пропиламин, поскольку эти соединения имеют, как правило, более низкую температуру кипения, чем образующиеся в предпочтительном случае полиметилолы, что упрощает их выделение из реакционной смеси с помощью дистилляции. В особо предпочтительном случае в качестве третичного амина в реакции используют триметиламин.

Реакцию альдольной конденсации можно проводить как с добавлением органических растворителей, так и без растворителей. Добавление растворителя или солюбилизаторов может оказаться целесообразным, в частности, при использовании в качестве исходных продуктов длинноцепочечных алканалей. В результате использования растворителей, которые образуют подходящие низкокипящие азеотропные смеси с легколетучими соединениями в ходе каждой отдельной дистилляции при реализации соответствующего изобретению способа, можно, соответственно, сократить расход энергии в таких дистилляциях и/или упростить отделение при дистилляции низкокипящих соединений от высококипящих соединений. На роль растворителей подходят, например, циклические и ациклические простые эфиры, например тетрагидрофуран, диоксан, метил-трет-бутиловый эфир, или такие спирты, как метанол, этанол или 2-этилгексанол.

Целесообразно, когда при проведении реакции альдольной конденсации мольное отношение добавляемого в каждом отдельном случае алканаля к добавляемому количеству формальдегида составляет от 1:1 до 1:5, в предпочтительном случае от 1:2 до 1:3,5.

Количество прибавляемого в реакцию альдольной конденсации катализатора в виде третичного амина составляет из расчета на добавленный алканаль, как правило, от 0,001 до 0,2, в предпочтительном случае от 0,01 до 0,07 эквивалентов, то есть амин используют обычно в каталитических количествах.

Реакцию альдольной конденсации в общем случае проводят при температуре от 5 до 100°С, в предпочтительном случае от 15 до 80°С, а время пребывания зависит от температуры и в общем случае его устанавливают в интервале от 0,25 до 12 часов.

Описанные для реакции альдольной конденсации условия проведения реакции в общем случае предусматривают использование давления от 1 до 30 бар, в предпочтительном случае от 1 до 15 бар, в более предпочтительном случае от 1 до 5 бар; целесообразно, когда реакция идет под давлением, которое само собой устанавливается в соответствующей реакционной системе.

Реакцию альдольной конденсации можно проводить как по периодической, так и по непрерывной схеме, В предпочтительном случае реакцию альдольной конденсации проводят в реакторе с мешалкой, работающем в непрерывном режиме, или в каскаде реакторов с мешалками, который работает в непрерывном режиме. Для регуляции времени пребывания можно возвращать в процесс часть выходящей из реактора с мешалкой реакционной массы обратно в этот же реактор с мешалкой.

Реакционная масса, полученная в реакции альдольной конденсации, содержит обычно непревращенные исходные соединения, например формальдегид, алканали, а также использовавшийся в качестве катализатора третичный амин и в соответствующих случаях воду.

Кроме того, реакционная масса реакции альдольной конденсации содержит метилолалканаль формулы (II)

где

R в каждом отдельном случае независимо друг от друга означают еще одну метилольную группу или алкильную группу с числом атомов углерода от одного до двадцати двух или же арильную группу или арилалкильную группу с числом атомов углерода от шести до двадцати двух.

Примерами метилолалканалей служат гидроксипивалиновый альдегид, образующийся при использовании в качестве исходного продукта изомасляного альдегида, или диметилолбутаналь (с диметилолбутанолом), образующийся при использовании в качестве исходного продукта н-масляного альдегида.

Обычно реакционная масса содержит также примеси и побочные продукты реакции альдольной конденсации, например муравьиную кислоту, которые могли образоваться из формальдегида по реакции Канниццаро или Тищенко, а также формиатные соли использовавшихся в качестве катализаторов аминов, например формиат триметиламмония.

Реакционную массу реакции альдольной конденсации на завершающем этапе разделяют обычно с помощью дистилляции (стадия б). Для этого реакционную массу реакции альдольной конденсации подают обычно в устройство для дистилляции, представляющее собой чаще всего колонну, в которой происходит ее разделение на составляющие с более высокой и более низкой летучестью.

При этом условия дистилляции выбирают, как правило, так, чтобы происходило образование фракции легкокипящих соединений, в которой основными компонентами являются непревращенный алканаль, формальдегид и в соответствующих случаях вода и метанол. Эта так называемая фракция легкокипящих может быть возвращена на первую стадию процесса с гидрированием, то есть в реакцию альдольной конденсации, или же ее можно направить далее на стадию переработки.

В описываемом способе разделения после отделения фракции легкокипящих соединений с помощью дистилляции остается кубовый остаток с более высококипящими продуктами, состоящими преимущественно из метилолалканаля (II), например гидроксипивалинового альдегида, из воды, муравьиной кислоты и формиата амина.

При использовании триметиламина в качестве третичного амина условия дистилляции выбирают так, чтобы часть триметиламина содержалась во фракции легкокипящих и чтобы при этом меньшая его часть оставалась в кубовом продукте. При использовании аминов с более высокой, чем у триметиламина, температурой кипения условия дистилляции выбирают так, чтобы третичные амины накапливались в кубовом продукте.

Разделение с помощью дистилляции в предпочтительном случае следует проводить при умеренном давлении для того, чтобы повышенная температура не приводила к разложению метилолалканалей (II). Так, например, гидроксипивалиновый альдегид может превращаться в неопентилгликолевые эфиры гидроксипивалиновой кислоты. С другой стороны, давление не должно быть слишком низким для того, чтобы в головной части колонны могла идти конденсация таких низкокипящих алканалей, как изомасляный альдегид, и аминных оснований, например, таких триалкиламинов, как триметиламин.

Дистилляцию нельзя проводить при слишком низком давлении еще и потому, что, как правило, при температуре ниже 60°C происходит резкое снижение растворимости в водном растворе такого алканаля (II), как гидроксипивалиновый альдегид, до значений примерно от 1 до 3 масс.% в зависимости от содержания алканаля и метанола.

Кроме того, разделение реакционной массы реакции альдольной конденсации должно протекать так, чтобы количество метанола в низкокипящей фракции поддерживалось в минимальных пределах для того, чтобы это не приводило к постоянному повышению концентрации метанола в реакции альдольной конденсации. Как правило, метанол привносится вместе с водным раствором формальдегида, который в зависимости от условий его получения содержит примерно от 1 до 3 масс.% метанола.

Температура кипения метанола лежит, как правило, ниже температуры кипения непревращенного алканаля, следствием чего становится накопление метанола в головной части колонны и рост концентрации метанола по ходу течения процесса. Для поддержания низкой концентрации метанола можно использовать самые разные приемы.

С одной стороны, целесообразно использовать в качестве исходного продукта в реакции альдольной конденсации формальдегид с низким содержанием метанола. Можно также выводить из процесса метанол вместе с непревращенным алканалем, однако это приводит к потере алканаля.

Однако в предпочтительном варианте реализации способа дистилляцию проводят в специфических условиях так, чтобы метанол в достаточной мере задерживался в кубовой части колонны. Эти предпочтительные варианты способа дистиллятивного разделения реакционной массы реакции альдольной конденсации представлены в заявке РСТ/ЕР2008/052240.

Разделение на низкокипящую фракцию и кубовый продукт в соответствии с этим вариантом способа проводят с помощью дистилляции в общем случае при температуре от 50 до 200°С, в предпочтительном случае от 90 до 160°С и при давлении в дистилляционной колонне в общем случае от 0,1 мбар до 10 бар. в предпочтительном случае от 0,5 до 5 бар, в частности при атмосферном давлении. Дистилляционная колонна в общем случае функционирует при давлении в головной части в пределах от 0,5 до 1,5 бар. В предпочтительном случае в головной части предусматривается двухступенчатая конденсация, в соответствии с которой насыщенный пар сначала направляют в теплообменник парциальной конденсации, функционирующий при температуре в пределах от 50 до 80°С, конденсат которого по крайней мере частично возвращается в дистилляционную колонну, при этом несконденсировавшийся в теплообменнике парциальной конденсации насыщенный пар направляют в подключенный далее конденсатор, функционирующий при температуре в пределах от -40 до +30°С, конденсат которого по крайней мере частично выводят из процесса.

В предпочтительном случае конденсат теплообменника парциальной конденсации на более чем 70 масс.%, в особо предпочтительном случае полностью возвращают в дистилляционную колонну. При этом предпочтительно, когда конденсат возвращают в головную часть колонны. Сконденсировавшийся в следующем далее конденсаторе продукт в предпочтительном случае не менее чем на 70 масс.%, в частности полностью, выводят из процесса.

Теплообменник парциальной конденсации функционирует при температуре в пределах от 50 до 80°С, в предпочтительном случае от 55 до 60°С. Следующий далее конденсатор функционирует при температуре в пределах от -40 до +30°С, в предпочтительном случае от -10 до +10°С. Давление в головной части колонны в особо предпочтительном случае составляет от 1 до 1,2 бар.

Куб дистилляционной клоны в предпочтительном случае соединен с испарителем с коротким временем пребывания, который функционирует при температуре в пределах от 90 до 130°С, в особо предпочтительном случае от 100 до 105°С. При этом испаритель в особо предпочтительном случае представляет собой испаритель с падающей пленкой, кроме того, в предпочтительном случае можно использовать тонкопленочный испаритель с распределителем или испаритель молекулярной разгонки. При этом важно, чтобы благодаря этому достигалось короткое время пребывания и связанное с этим незначительное термическое воздействие. Теплоснабжение испарителя может быть обеспечено соответствующим способом, например, с помощью пара с давлением 4 бара.

Предпочтительно, когда дистилляционная колонна включает встроенные элементы, предназначенные для улучшения эффекта разделения. При этом реакционную массу реакции альдольной конденсации в предпочтительном случае вводят в объемное пространство между 1/4 и 3/4 теоретических тарелок дистилляционной колонны, в особо предпочтительном случае в объемное пространство между 1/3 и 2/3 теоретических тарелок дистилляционной колонны. Так, например, подачу можно осуществлять немного выше середины теоретических тарелок (отношение 3:4).

Встроенные в дистилляционную колонну элементы могут представлять собой, например, упорядоченно расположенную насадку, например, такую насадку из листового металла, как Mellapak 250 Y или Montz Pak, типа В 1-250. Речь может идти и о насадке с небольшой или увеличенной удельной поверхностью, или же может быть использована насадка из тканеподобного материала или такая насадка с другой геометрией, как Mellapak 252 Y. Предпочтительно, когда при использовании этих встроенных элементов для дистилляции потеря давления оказывается незначительной и в отличие от клапанных тарелок в колонне задерживается меньше жидкости.

Конденсат в теплообменнике парциальной конденсации представляет собой преимущественно воду, которая в предпочтительном случае полностью возвращается в колонну в качестве флегмовой жидкости. При получении неопентилгликоля с использованием в качестве исходного продукта изомасляного альдегида можно, например, получать в качестве конденсата смесь, содержащую наряду с водой около 10 масс.% изомасляного альдегида, около 5 масс.% такого аминного основания, как триметиламин, около 1 масс.% гидроксипивалинового альдегида и около 5 масс.% метанола вместе с водой. В этом случае остаточный насыщенный пар содержит основное количество изомасляного альдегида и такое аминное основание, как триметиламин. Эти вещества должны быть осаждены как можно более полно в следующем далее конденсаторе. В качестве охлаждающей среды можно в предпочтительном случае использовать холодную воду (например, с температурой около 5°С) или охлаждающую смесь (например, гликоль с водой с температурой, например, -20°С). В предпочтительном случае соответствующую смесь, обогащенную метилолалканалем (II), например гидроксипивалиновым альдегидом или диметилолбутаналем, выводят из кубовой части испарителя. Можно также выводить ее из циркулирующего потока.

Кубовый продукт с более низкой летучестью при разделении реакционной массы реакции альдольной конденсации можно для снижения термической нагрузки охладить перед дальнейшей переработкой в холодильнике с температурой охлаждения в пределах от 50 до 80°С, в особо предпочтительном случае от 55 до 60°С.

Полученный таким способом кубовый остаток со стадии б) может быть далее гидрирован на стадии в).

Кубовый остаток со стадии б) способа с гидрированием, содержащий метилолалканаль общей формулы (II), поступает на гидрирование на стадию в) способа с гидрированием, где восстанавливается до соответствующих полиметилолов («гидрирование»).

При гидрировании в предпочтительном случае используют катализаторы, которые содержат по крайней мере один металл побочных групп от 8 до 12 Периодической системы элементов, например железо, рутений, осмий, кобальт, родий, иридий, никель, палладий, платину, медь, серебро, цинк, кадмий, ртуть, в предпочтительном случае железо, кобальт, никель, медь, рутений, палладий, платину, в особо предпочтительном случае медь, в предпочтительном случае на носителе. В качестве материала носителя в предпочтительном случае используют материал из оксидов титана, циркония, гафния, кремния и/или алюминия.

Получение используемых катализаторов можно проводить в соответствии с уровнем техники известными способами получения таких катализаторов на носителе. В предпочтительном случае могут быть использованы катализаторы на носителе на основе меди на содержащем оксид алюминия или оксид титана несущем материале при наличии или при отсутствии в их составе одного или нескольких таких элементов, как магний, барий, цинк или хром. Такие катализаторы и их получение известны по материалам WO 99/44974.

Для гидрирования подходят также такие содержащие медь катализаторы на носителе, как, например, катализаторы, представленные в WO 95/32171 и в заявках на Европейский патент № А 44444 и на патент ФРГ №1957591.

Гидрирование можно проводить в периодическом или в непрерывном режиме, например, в трубчатом реакторе с насадкой из катализатора, когда реакционный раствор пропускают через насадку из катализатора, например, в режиме орошения или сплошным потоком, как это представлено в заявках на патент ФРГ № А 1941633 или № А 2040501. Может оказаться целесообразным отведение части потока реакционной массы, в случае необходимости с его охлаждением, и возвращение его на повторное пропускание через слой катализатора. Точно так же может оказаться целесообразным проведение гидрирования в нескольких последовательно подключенных реакторах, например в двух, трех или четырех реакторах, при этом в отдельных реакторах, предшествующих последнему реактору, реакцию гидрирования проводят при неполных степенях превращения, составляющих, например, от 50 до 98%, при этом полное превращение достигается только в последнем реакторе. Может также оказаться целесообразным охлаждение выходящего из предыдущего реактора головного потока гидрирования перед его входом в следующий реактор, например, с помощью охлаждающих устройств или путем подачи таких холодных газов, как водород или азот, или же путем введения охлажденной части потока реакционного раствора.

Температура гидрирования составляет в общем случае от 50 до 180°C, в предпочтительном случае от 90 до 140°C. Применяемое давление составляет в общем случае от 10 до 250 бар, в предпочтительном случае от 20 до 120 бар.

Как правило, к потоку, питающему устройство для гидрирования, перед входом в реактор гидрирования прибавляют третичный амин в таком количестве, чтобы выходящая из реактора гидрирования реакционная масса имела значение pH от 7 до 9. Можно также подавать в реактор питающий устройство для гидрирования поток и третичный амин раздельно и смешивать их уже в реакторе. В качестве третичных аминов могут быть использованы названные выше третичные амины, в частности триметиламин.

Реакционная масса со стадии гидрирования (со стадии в)) представляет собой обычно водную полиметилольную смесь, содержащую полиметилол формулы (I)

где

R в каждом отдельном случае независимо друг от друга означают еще одну метилольную группу или алкильную группу с числом атомов углерода от одного до двадцати двух или же арильную группу или арилалкильную группу с числом атомов углерода от шести до двадцати двух,

третичный амин, воду и продукт присоединения третичного амина к муравьиной кислоте (аминный формиат).

Водная полиметилольная смесь в предпочтительном случае имеет приведенный далее состав:

от 20 до 90 масс.% полиметилола формулы (I),

от 0 до 5 масс.% метанола,

от 0 до 5 масс.% третичного амина,

от 0 до 5 масс.% органических побочных продуктов,

от 0,01 до 5 масс.% продукта присоединения третичного амина к муравьиной кислоте (аминного формиата),

остальное - вода.

В особо предпочтительном случае водная полиметилольная смесь имеет приведенный далее состав:

от 50 до 80 масс.% полиметилола формулы (I),

от 0,1 до 3 масс.% метанола,

от 0,01 до 5 масс.% третичного амина,

от 0 до 5 масс.% органических побочных продуктов,

от 0,01 до 5 масс.% продукта присоединения третичного амина к муравьиной кислоте (аминного формиата),

остальное - вода.

В качестве органического побочного продукта может присутствовать, например, продукт гидрирования использованного алканаля, а именно спирт формулы (III)

где R в каждом отдельном случае независимо друг от друга имеют приведенное выше значение.

В предпочтительном случае очистку водной полиметилольной смеси проводят путем отгонки низкокипящих составляющих от полиметилольного соединения. Отделение низкокипящих составляющих от водной полиметилольной смеси в особо предпочтительном случае проводят с помощью дистилляции.

Дистилляцию в предпочтительном случае осуществляют так, чтобы такие низкокипящие соединения, как вода, спирт формулы (III), метанол и третичный амин, отводились в вакууме через головную часть колонны, в частности, когда используемый амин имеет более низкую температуру кипения, чем образующийся полиметилол, например, это имеет место в случае использования триметиламина, триэтиламина и трипропиламина. Если же используют третичный амин, температура кипения которого превышает температуру кипения образовавшегося полиметилола, то третичный амин вместе с образовавшимся полиметилолом отделяется в виде кубового остатка и на следующей далее стадии дистилляции он накапливается в кубовой части колонны, в то время как полиметилол отводится через головную часть колонны.

Обычно во время дистилляции часть аминных формиатов реагирует с полиметилольными соединениями с образованием свободных аминов и формиатов полиметилольных соединений в кубе колонны или в исчерпывающей части колонны. При этом в предпочтительном случае образуется моноэфир муравьиной кислоты и полиметилольного соединения, который в рамках данного изобретения обозначается как полиметилольный формиат. Выделившиеся в результате этерификации свободные амины отводятся, как правило, при дистилляции вместе с другими низкокипящими соединениями через головную часть колонны.

В соответствии с этим условия дистилляции должны быть установлены так, чтобы концентрация образующихся полиметилольных формиатов в выходящем из куба колонны головном потоке была достаточно низкой и чтобы целевой продукт полиметилол получался как можно более чистым. Для достижения этого температуру в кубе по ходу дистилляции в предпочтительном случае поддерживают выше температуры испарения полиметилольного формиата, вследствие чего происходит полное или практически полное удаление полиметилольного формиата путем перехода его в газовую фазу. Обусловленное таким способом повышение выхода и улучшение качества продукта можно, наверное, объяснить тем, что полиметилольные формиаты имеют обычно более высокую температуру кипения, чем другие низкокипящие составляющие и поэтому, как правило, при соответствующем значении флегмового числа они конденсируются в укрепляющей части колонн. Сконденсировавшиеся в укрепляющей части колонны полиметилольные формиаты могут гидролизоваться водой, превращаясь снова в муравьиную кислоту и полиметилольное соединение. Муравьиную кислоту обычно удаляют через головную часть колонны, тогда как полиметилольное соединение, как правило, выводят из куба колонны.

В соответствии с этим в предпочтительном варианте реализации дистилляцию проводят представленным далее способом.

Как правило, конденсатор функционирует при температуре, обеспечивающей конденсацию основной части низкокипящих соединений при соответствующем давлении в головной части колонны. Рабочая температура конденсатора составляет, как правило, от 0 до 80°С, в предпочтительном случае от 20 до 50°С.

При этом в предпочтительном случае в качестве охлаждающей среды по возможности используют холодную воду (например, около 5°С) или охлаждающую смесь (например, смесь гликоля с водой с температурой, например, -20°С). Давление в головной части колонны в особо предпочтительном случае составляет от 0,001 до 0,9 бар, в еще более предпочтительном случае от 0,01 до 0,5 бар.

В промышленных условиях вакуум создают с помощью пароэжекционного насоса. В кубе колонны в предпочтительном случае устанавливают температуру, которая лежит выше температуры испарения полиметилольного формиата и в результате этого полиметилольный формиат полностью или практически полностью переходит в газовую фазу. В особо предпочтительном случае устанавливают температуру, которая на величину от 5% до 50% превышает температуру кипения полиметилольного формиата, а в наиболее предпочтительном случае она на величину от 10% до 20% превышает температуру кипения полиметилольного формиата. Так, например, предпочтительно, когда при получении неопентилгликоля с использованием в качестве третичного амина триметиламина и при давлении в колонне 175 мбар температуру в кубе колонны устанавливают в пределах от 150 до 170°С, в особо предпочтительном случае от 160 до 165°С.

Флегмовое число в головной части колонны, как правило, устанавливают так, чтобы основное количество полиметилольного формиата оставалось в колонне. В предпочтительном случае осаждающийся в конденсаторе конденсат должен на более чем 30%, в более предпочтительном случае на более чем 60% возвращаться в дистилляционную колонну. При этом предпочтительно, чтобы конденсат возвращался в головную часть колонны. В предпочтительном случае требуемую для испарения энергию подают через испаритель в кубовой части колонны. При этом испаритель представляет собой обычно испаритель с естественной циркуляцией или испаритель с принудительной циркул