Формовочный материал для экструзионного формования пенопластов, способ его производства, получаемый из него формовочный пенопласт, содержащий древесину, и способ и устройство для производства такого пенопласта

Иллюстрации

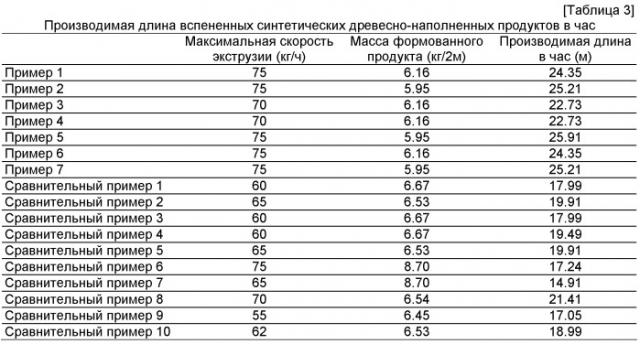

Показать всеВ настоящем изобретении предложен формовочный материал. Заявленное изобретение относится к формовочному материалу для экструзионного формования со вспениванием и способу его получения, а также к вспененному синтетическому древесно-наполненному продукту, полученному из формовочного материала, а также к способам и устройствам для их получения. Техническим результатом заявленного изобретения является исключение образования дефектов в получаемых древесно-наполненных пенопластах. Технический результат достигается с помощью формовочного материала для экструзионного формования со вспениванием, содержащего вспенивающий агент, добавленный для получения вспененного синтетического древесно-наполненного продукта путем экструзионного формования со вспениванием. Причем указанный материал содержит в качестве основных компонентов древесную муку с содержанием воды 1 мас.% или менее и термопластичную смолу, а также 1-5 мас.% алкана с молекулярной массой от 300 до 1000 г/моль. 5 н. и 13 з.п. ф-лы, 10 ил., 3 табл.

Реферат

Область изобретения

Настоящее изобретение относится к формовочному материалу для экструзионного формования со вспениванием, содержащему в качестве основных компонентов термопластичную смолу и древесную муку, и способу его получения; а также к вспененному синтетическому древесно-наполненному продукту, полученному из формовочного материала, а также к способам и устройствам для их получения.

Уровень техники

В связи с тем, что формованные изделия из смол характеризуются такими свойствами, как устойчивость к разрушению, и текстурой поверхности, сходной с древесиной, широкое распространение получили формованные изделия (синтетический древесно-наполненный продукт), полученный путем придания формовочному материалу, полученному из термопластичной смолы и древесной муки методом расплавления при перемешивании, требуемой формы; такие изделия широко применяют, например, в качестве строительных материалов для сооружения деревянных настилов, используемых вне помещений.

Один из примеров устройств для экструзии, используемых для получения подобных синтетических древесно-наполненных продуктов методом экструзионного формования, показан на фиг.8.

Указанное устройство для экструзии 641 включает экструдер 642, содержащий полый цилиндр 643 и шнек 645, установленный с возможностью вращения внутри указанного цилиндра 643, а также привод (не показан на рисунке) для приведения во вращение шнека 645 экструдера 642. Устройство дополнительно содержит пресс-форму 650, в которую поступает формовочный материал 625а, экструдируемый через выходное отверстие 643а, имеющееся на цилиндре 643 экструдера 642, и где он формуется.

Для получения синтетического древесно-наполненного продукта (доски) с помощью устройства для экструзии 641, имеющего подобную конструкцию, смесь необходимых исходных материалов, таких как древесная мука, термопластичная смола, краситель и упрочняющий агент, перемешивают при заданном соотношении компонентов, после чего подают в цилиндр 643 экструдера через загрузочную воронку 644, установленную на цилиндре 643; затем к концевому участку шнека 645 путем его вращения с помощью привода прикладывают вытесняющее усилие для подачи смеси сырья при одновременном нагревании и перемешивании; расплавленный и пластифицированный формовочный материал 625а выдавливают через концевую часть шнека 645 через выходное отверстие б43а в цилиндре 643 в загрузочную камеру 650а, предусмотренную в пресс-форме 650, с получением тем самым синтетического древесно-наполненного продукта, поперечное сечение которого соответствует поперечному сечению загрузочной камеры 650а (см., например. Патентный документ 1).

Ссыпки на уровень техники

Патентный документ

Патентный документ 1: публикация заявки на патент Японии 8-118452, по которой не проводилась экспертиза.

Описание изобретения

Задачи, решаемые с помощью изобретения

Для придания смеси, содержащей в качестве основных компонентов термопластичную смолу и древесную муку, заданной формы в процессе экструзионного формования, формовочный материал 625а, подвергаемый расплавлению при перемешивании в экструдере 642, формуют с приданием ему желаемой формы в пресс-форме 650, а затем, как описано выше, охлаждают и отверждают с получением целевого изделия. Ключевым моментом указанного процесса является решение вопроса о получении изделия, обладающего стабильным качеством, при сохранении высокой производительности.

Однако в процессе получения синтетических древесно-наполненных продуктов, содержащих большие количества древесной муки, сложно контролировать поток формовочного материала 625а, вследствие чего затрудняется одновременное достижение высокой производительности и стабильного качества получаемой продукции.

В частности, при добавлении вспенивающего агента к исходным материалам с обеспечением вспенивания расплавленного и пластифицированного формовочного материала 625а с получением синтетического древесно-наполненного продукта (далее называемого «вспененным синтетическим древесно-наполненным продуктом»), контроль течения формовочного материала 625а в экструдере 642 и пресс-форме 650 затруднен, так как давление или расход формовочного материала 625а могут, например, внезапно меняться в процессе вспенивания вспенивающего агента, в результате чего начинается пульсация при подаче формовочного материала 625а. Таким образом, для готовых конечных вспененных древесно-наполненных продуктов, как правило, характерны дефекты, такие как неоднородное распределение пузырьков или их группировка в «гнезда», возникающие в связи с неоднородным распределением вспенивающих газов в формовочном материале 625а, образование складок на поверхности, происходящее в результате пульсации при подаче формовочного материала 625а и т.п., в результате чего получение прочных изделий однородного качества осложняется еще больше.

Например, когда сырьевую смесь, приготовленную методом простого добавления вспенивающего агента к описанным выше исходным материалам, включающим древесную муку, термопластичную смолу, краситель, упрочняющий агент и т.п., готовят к экструзии с помощью известного устройства для экструзии, представленного на фиг.8, тепло, выделяющееся в цилиндре 643 экструдера 642 в процессе расплавления при перемешивании, вызывает выделение вспенивающих газов, которые затем расширяются с образованием пузырьков, которые, вероятно, собираются в центре формовочного материала.

Когда формовочный материал 625а охлаждается и отверждается в загрузочной камере 650а, выполненной в пресс-форме 650, с пузырьками, собранными в центре формовочного материала 625а, пузырьки дополнительно собираются в центральной (по ширине) (внутренней) части вспененного древесно-наполненного продукта. В результате образуется внутренний дефект, связанный с формированием внутренней пустоты G, размер которой превышает размеры так называемого «гнезда». В связи с этим невозможно гарантировать, что вспененный древесно-наполненный продукт будет иметь прямоугольное сечение, так как центральная часть вспененного синтетического древесно-наполненного продукта разбухает в двух направлениях: по толщине в центральной части и по ширине в продольном направлении, в результате чего использование вспененного синтетического древесно-наполненного продукта становится невозможным. Кроме того, его прочность становится настолько низкой, что изделия из экструдированных пенопластов, обладающие качеством, аналогичным продукту, полученному без вспенивания, невозможно производить для продажи, или же их производство очень осложнено даже на экспериментальном уровне (фиг.9). На фиг.9 для обеспечения достаточной прочности приведен пример создания в нижней части формованной доски продольных канавок, имеющих пилообразный профиль.

Для решения подобной проблемы можно изменить конструкцию устройства для экструзии 641. Например, как показано на фиг.10, была сделана попытка размещения на входном участке пресс-формы 650 распределительной пластины 652, служащей в качестве экрана, состоящего из множества ячеек, и приложения сопротивления к формовочному материалу 625а за счет продавливания формовочного материала 625а в загрузочную камеру 650а пресс-формы 650 через ячейки распределительной пластины 652. Таким образом, внутреннее давление в цилиндре 643 вырастает, подавляя расширение вспенивающих газов в цилиндре 643, в результате чего распределение вспенивающих газов в цилиндре 643 экструдера 642 становится однородным, после чего формовочный материал 625а вводят в пресс-форму 650.

Однако даже если вспененный синтетический древесно-наполненный продукт получают с использованием устройства для экструзии 641 указанной конструкции, невозможно предотвратить концентрированно пузырьков в центральной (внутренней) части экструдированного пенопласта, формуемого в загрузочной камере 650а, так же как и при использовании известного устройства для экструзии 641, показанного на фиг.8. Таким образом, оказалось невозможным предотвратить образование внутренней полости G, показанной на фиг.9, что осложняет получение высокопрочных вспененных синтетических древесно-наполненных продуктов.

Как описано выше, при получении высококачественного, не имеющего дефектов вспененного синтетического древесно-наполненного продукта методом экструзионного формования, необходимо обеспечить не только однородность потока формовочного материала 625а и рассредоточения вспенивающих газов в формовочном материале, но и то, что расширение формовочного материала 625а с помощью вспенивающих газов должно произойти в заданный момент времени. Однако осуществление полноценного контроля является слишком сложной задачей, чтобы решить ее с помощью простого изменения конструкции устройства для экструзии.

Учитывая указанные обстоятельства, настоящее изобретение предназначено для решения проблем, стоящих перед описанной выше традиционной технологией, и его задачей является обеспечение формовочного материала для экструзионного формования со вспениванием, из которого можно получать высококачественные вспененные синтетические древесно-наполненные продукты, за счет анализа состава исходных материалов.

Другой задачей настоящего изобретения является получение высококачественного, не имеющего дефектов синтетического древесно-наполненного продукта, полученного с использованием описанного выше формовочного материала.

Дополнительной задачей настоящего изобретения является создание устройства для экструзии и разработка способа экструзии для осуществления экструзионного формования со вспениванием, в котором используют формовочный материал для экструзионного формования со вспениванием.

Средства для решения поставленных задач

Ниже описаны средства для решения поставленных задач со ссылками на нумерацию в разделе «Наилучшие способы реализации изобретения». Данная нумерация предназначена для уточнения взаимосвязи между описаниями в пунктах формулы изобретения и описаниями наилучших способов реализации изобретения. Нет необходимости упоминать, что указанные пункты не ограничивают объем настоящего изобретения.

Формовочный материал, предложенный для решения описанных выше задач, предназначенный для экструзионного формования со вспениванием, к которому добавляют вспенивающий агент для получения вспененного синтетического древесно-наполненного продукта с помощью экструзионного формования со вспениванием согласно настоящему изобретению, характеризуется следующим соотношением компонентов:

в качестве основных компонентов - древесная мука и термопластичная смола, и 1-5 мас.% алкана с молекулярной массой 300-1000 г/моль.

Формовочный материал может быть подвергнут расплавлению при перемешивании, так чтобы обеспечить однородное распределение составляющих его компонентов, и может быть гранулирован в гранулы заданного размера.

В формовочном материале соотношение древесной муки и термопластичной смолы может находиться в пределах 50-55 мас.% древесной муки и 45-50 мас.% термопластичной смолы.

В дополнение к древесной муке, термопластичной смоле и алкану, описанным выше, формовочный материал может дополнительно включать наполнитель, и/или упрочняющий агент, и/или пигмент.

Настоящее изобретение также относится к синтетическому древесно-наполненному продукту, получаемому путем экструзии любого из вышеописанных формовочных материалов и вспенивающего агента в заданную форму с помощью устройства для экструзии, а также к способам получения вспененных синтетических древесно-наполненных продуктов.

Способ получения вспененного синтетического древесно-наполненного продукта характеризуется следующими стадиями:

введение любого из описанных выше формовочных материалов и вспенивающего агента в шнековый экструдер 12, являющийся частью устройства для экструзии 11, и расплавление при перемешивании формовочного материала и вспенивающего агента при температуре, равной или большей, чем температура разложения вспенивающего агента;

введение формовочного материала 25а, продавливаемого экструдером 12, в загрузочную камеру 31 пресс-формы 30 при поддержании указанного формовочного материала 25а под давлением; и

сброс давления, оказываемого на формовочный материал 25а при его введении в загрузочную камеру 31 пресс-формы 30 с обеспечением вспенивания формовочного материала 25а, а также охлаждения и отверждения формовочного материала 25а, проходящего через загрузочную камеру 31 пресс-формы 30 при придании формовочным материалом 25а формы, соответствующей поперечному сечению загрузочной камеры 31.

Способ получения вспененного синтетического древесно-наполненного продукта может включать следующие стадии:

обеспечение экструзионной головки 20, соединяющей выходное отверстие экструдера 12 (выходное отверстие 13а цилиндра 13) с входным отверстием 30а пресс-формы 30, в составе устройства для экструзии 11 между экструдером 12 и пресс-формой 30;

создание сопротивления движению формовочного материала 25а, вводимого в экструзионную головку 20 через выходное отверстие 13а экструдера 12 с обеспечением увеличения давления формовочного материала 25а в экструдере 12;

введение формовочного материала 25а в загрузочную камеру 31 пресс-формы 30 при поддержании формовочного материала 25а под давлением, вводимого в экструзионную головку 20 из экструдера 12, путем уменьшения площади проходного сечения экструзионной головки 20 от входного отверстия 20а до выходного отверстия 20b; и

сброс давления, оказываемого на формовочный материал 25а, проходящий через экструзионную головку 20 после прохождения им выходного отверстия 20b экструзионной головки с обеспечением вспенивания формовочного материала 25а у входного отверстия пресс-формы 30.

Кроме того, устройство для экструзии, предназначенное для получения вспененных синтетических древесно-наполненных продуктов согласно описанному выше способу, характеризуется наличием:

шнекового экструдера 12, в который поступают формовочный материал, содержащий в качестве основных компонентов термопластичную смолу и древесную муку, и вспенивающий агент, и в котором проводится расплавление при перемешивании формовочного материала при температуре, большей или равной, чем температура разложения вспенивающего агента;

экструзионной головки 20, связанной с выходным отверстием 13а экструдера 12, в которую поступает формовочный материал, продавливаемый экструдером 12;

пресс-формы 30, соединенной с выходным отверстием 20b экструзионной головки 20 и через которую формовочный материал 25а из экструзионной головки 20 попадает в загрузочную камеру закрытого типа 31, и в которой охлаждается и отверждается в процессе движения в загрузочной камере 31 и при придании формовочным материалом 25а формы, соответствующей внутренней форме загрузочной камеры 31.

сетчатой распределительной пластины 22, размещенной у выходного отверстия 13а экструдера 12, имеющей множество отверстий; и

механического препятствия 26, размещенного внутри экструзионной головки 20, уменьшающего площадь проходного сечения экструзионной головки 20 от входного отверстия 20а до выходного отверстия 20b.

Предпочтительно, чтобы площадь проходного сечения экструзионной головки у ее выходного отверстия была меньше, чем площадь входного отверстия пресс-формы.

Кроме того, в устройстве для экструзии 11 для получения вспененных синтетических древесно-наполненных продуктов выходному отверстию 20b экструзионной головки 20 можно придавать такую же форму, как и входному отверстию 30а загрузочной камеры 31 пресс формы 30, и концевая часть механического препятствия 26, находящаяся со стороны пресс-формы (область дорна 26с), имеет форму, сходную с формой поперечного сечения выходного отверстия 20b экструзионной головки 20, но немного меньше по размеру, и оно расположено в центральной части выходного отверстия 20b экструзионной головки 20.

В устройстве для экструзии 11, предназначенном для производства изделий вспененных синтетических древесно-наполненных продуктов, в качестве шнекового экструдера может использоваться двухосный экструдер.

Предпочтительно, чтобы показатель текучести расплава (ПТР) термопластичной смолы находился в пределах от 0,5 до 10 (г/10 минут).

В качестве термопластичной смолы может использоваться представлять один из следующих полимеров или их смесь: полипропилен (ПП), полиэтилен (ПЭ), акрилонитрилбутадиенстирольная смола и поливинилхлорид (ПВХ).

Результат, достигаемый согласно настоящему изобретению

За счет описанной выше схемы изобретение в соответствии с настоящей заявкой может обеспечивать следующие существенные преимущества.

Высококачественные вспененные синтетические древесно-наполненные продукты могут быть получены с использованием формовочного материала, предназначенного для экструзии с вспениванием, содержащего в качестве основных компонентов древесную муку и термопластичную смолу, а также 1-5 мас.% алкана с молекулярной массой от 300 до 1000 г/моль, при этом экструзионное формование со вспениванием осуществляют с помощью устройства для экструзии 11.

Другими словами, результатами описанного выше добавления алкана является не только улучшение смешения и растворимости вспенивающих газов в термопластичной смоле, но и подавление абсорбции вспенивающих газов древесной мукой в процессе расплавления смешанного материала с перемешиванием в цилиндре 13 экструдера 12, что обеспечивает возможность однородного распределения вспенивающих газов в формовочном материале.

Кроме того, добавление алкана позволяет уменьшить контактное трение между поверхностями металла и формовочного материала, в результате чего формовочный материал с однородно распределенными вспенивающими газами может продвигаться плавно. Следовательно, формовочный материал 25а можно вводить в пресс-форму 30, при присутствии в составе материала однородно распределенных вспенивающих газов.

Кроме того, за счет добавления алкана можно предотвратить расширение вспенивающих газов, абсорбированных термопластичной смолой, до момента сброса давления на формовочный материал 25а, и таким образом можно предотвратить начало вспенивания формовочного материала 25а до его ввода в пресс-форму 30.

Следовательно, в процессе экструзионного формования со вспениванием при использовании описанного выше формовочного материала внутренние пузырьки образовывались равномерно по объему, что обеспечило не только получение высококачественного вспененного синтетического древесно-наполненного продукта, но и повышение производительности процесса экструзионного формования.

При нахождении формовочного материала в виде гранул, полученных методом расплавления при перемешивании компонентов до получения однородного раствора и последующей грануляции с получением гранул заданного размера, обеспечивается большая простота его обработки и снижение загрязнения производственной среды по сравнению с применением компонентов, имеющих, например, порошкообразную форму.

Кроме того, так как составляющие, за исключением вспенивающего агента, заранее подвергали процессу расплавления при перемешивании до образования однородного раствора, это облегчает получение смеси без неравномерного распределения компонентов в процессе расплавления при перемешивании в экструдере 12.

Когда соотношение древесной муки и термопластичной смолы составляет 50-55 мас.% древесной муки и 45-50 мас.% термопластичной смолы, можно гарантировать наличие результата, получаемого за счет добавления описанного выше количества алкана.

Кроме того, однородное распределение компонентов может быть достигнуто в процессе расплавления при перемешивании в экструдере 12 с предварительным добавлением к формовочному материалу наполнителей, упрочняющих агентов и красителей, и, в частности, путем проведения процесса расплавления при перемешивании с использованием указанных исходных материалов заранее, при получении гранул.

В способе получения вспененных синтетических древесно-наполненных продуктов с использованием описанного выше формовочного материала 25а, где в процессе потока в экструзионной головке 20 формовочный материал 25а находился под давлением за счет создания сопротивления потоку у выходного отверстия 13а экструдера 12, предназначенного для увеличения давления формовочного материала 25а в экструдере 12 и достигаемого путем уменьшения проходного сечения экструзионной головки 20 от входного отверстия 20а до выходного отверстия 20b, стало возможным в полной мере воспользоваться результатом предотвращения преждевременного вспенивания, достигнутым за счет добавления алкана, который подавляет вспенивание формовочного материала 25а, находящегося под давлением.

В результате вспенивающие газы в экструдере 12 и экструзионной головке 20 могут распределиться однородно, также может увеличиться скорость экструзии формовочного материала (массовая), с повышением производительности.

Кроме того, в устройстве для получения вспененных синтетических древесно-наполненных продуктов, включающем распределительную пластину 22, находящуюся у выходного отверстия 13а экструдера 12, и механическое препятствие 26 в экструзионной головке 20, давление формовочного материала 25а в цилиндре 13 экструдера 12 может быть увеличено и поддерживаться в экструзионной головке 20 с высокой степенью надежности. В связи с этим стало возможным в полной мере использовать эффекты от добавления алканов, такие как улучшенная растворимость вспенивающих газов и предотвращение преждевременного вспенивания.

В частности, используется конструкция, в который выходное отверстие экструзионной головки имеет ту же форму, что и входное отверстие загрузочной камеры пресс-формы, и конечный отрезок (область дорна 26с) механического препятствия со стороны пресс-формы имеет ту же форму, но немного меньше по размеру по сравнению с выходным отверстием 20b экструзионой головки, располагаясь в центральной части выходного отверстия 20b экструзионной головки 20. При этом распределение вспенивающих газов в формовочном материале 25b, проходящем через образующийся между ними узкий зазор, становится более однородным, в результате пузырьки во вспененных синтетических древесно-наполненных продуктах рассредоточиваются более однородно из-за синергетического эффекта, наблюдаемого в результате введения алкана.

В устройстве для экструзии 11, предназначенном для получения вспененных синтетических древесно-наполненных продуктов, при использовании в качестве шнекового экструдера 12 двухосного экструдера, можно добиться еще более равномерного распределения составляющих в процессе расплавления при перемешивании формовочного материала в экструдере 12, кроме того, перемешивание и растворение вспенивающих газов в термопластичной смоле может дополнительно ускоряться в связи с добавлением алкана.

Краткое описание чертежей

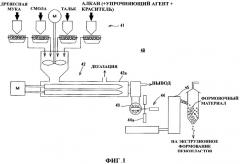

На фиг.1 представлено изображение устройства для грануляции, применяемое для получения формовочного материала согласно настоящему изобретению;

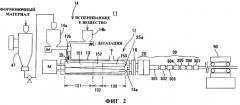

На фиг.2 представлено изображение устройства для экструзии, используемого для проведения экструзионного формования со вспениванием согласно настоящему изобретению;

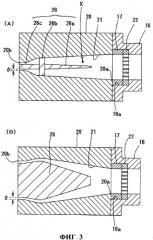

На фиг.3(А) представлено вертикальное, на (В) - горизонтальное сечение экструзионной головки;

На фиг.4(А) представлена вертикальная проекция распределительной пластины, на (В) - сечение, построенное по линии В-В на рисунке (А);

На фиг.5(А) представлена горизонтальная проекция, (В) - вертикальный вид сбоку, (С) - вертикальный вид спереди

На фиг.6(А) представлено вертикальное, на (В) - горизонтальное сечение пресс-формы (первая пресс-форма);

На фиг.7 представлено изображение метода исследования прочности на изгиб;

На фиг.8 представлено изображение традиционного устройства для экструзии;

На фиг.9 приведено изображение пустот и деформаций, возникающих во вспененных синтетических древесно-наполненных продуктах; и

На фиг.10 представлено изображение устройства для экструзии с установленной разделительной пластиной.

Наилучшие способы реализации изобретения

Формовочный материал для экструзионного формования со вспениванием

В соответствии с настоящим изобретением формовочный материал для экструзионного формования со вспениванием используется, например, для получения плоских синтетических древесно-наполненных продуктов во вспененном состоянии (вспененных синтетических древесно-наполненных продуктов) методом экструзионного формования, и при его совместном использовании с вспенивающим агентом в процессе экструзионного формования удается получить однородные вспененные синтетические древесно-наполненные продукты. Как правило, этого невозможно или сложно добиться при использовании устройства для экструзии.

Формовочный материал для экструзионного формования со вспениванием (далее называемый просто «формовочным материалом») получают путем смешения алкана (CnH2n+2) с молекулярной массой от 300 до 1000 г/моль, более предпочтительно от 350 до 800 г/моль, более предпочтительно от 400 до 600 г/моль, с древесной мукой и термопластичной смолой, являющимися основными компонентами, причем содержание алкана составляет от 1 до 5 мас.% общего количества материалов.

Кроме указанных выше древесной муки, термопластичной смолы и алкана, к указанному формовочному материалу может быть добавлен наполнитель (например, тальк), красящий краситель, упрочняющий агент или другие вспомогательные материалы.

Термопластичная смола

В качестве термопластичной смолы, являющейся одним из основных компонентов формовочного материала, могут быть использованы различные типы термопластичных смол, включая полипропилен (ПП), полиэтилен (ПЭ), акрилонитрилбутадиенстирольная смола и винилхлорид

Кроме того, можно использовать не только указанные типы термопластичных смол по отдельности, но и комбинации различных указанных типов термопластичных смол. Например, в качестве исходного материала могут использоваться пластиковые отходы, содержащие большое количество термопластичных смол. Однако в данном варианте реализации изобретения из числа описанных выше различных типов термопластичных смол используется полипропилен (ПП).

Здесь виды полипропилена включают гомополимер, статистический сополимер и блок-сополимер. Согласно настоящему изобретению может быть использован любой из указанных видов полипропилена. Например, можно использовать полипропилен, собранный в соответствии с Законом о вторичной переработке тары и упаковки ("CPR Act"), полипропилен, состоящий из различных видов полипропилена и т.п.

Согласно настоящему изобретению предпочтительные значения показателя текучести расплава термопластичных смол должны находиться в пределах от 0,5 до 10 (г/10 мин). Например, для получения смолы с показателем текучести расплава, попадающим в указанный диапазон значений, могут быть смешаны несколько термопластичных смол с различными ПТР.

Древесная мука

В качестве древесной муки, являющейся одним из основных компонентов формовочного материала, можно использовать различные коммерчески доступные разновидности древесной муки. Также древесная мука можно производить путем дробления неиспользуемой древесины, использованных строительных материалов, отходов, например древесных опилок, получаемых при обработке древесины и др. с помощью устройств, таких как дробильная машина, обрезное устройство или мельница.

Особых ограничений на тип используемой древесины не накладывается, и совместное использование различных типов древесины не приводит к появлению проблем конструкционного характера. Однако, принимая во внимание конечный вид вспененного синтетического древесно-наполненного продукта, предпочтительным является использование типов древесины со схожей окраской.

В качестве древесной муки можно использовать любой тип древесной муки с размером частиц 1000 мкм и менее. Предпочтительно использование древесной муки с размером частиц от 150 до 200 мкм.

Перед смешением с остальными исходными материалами предпочтительно подвергать древесную муку высушиванию с обеспечением увеличения сродства с термопластичной смолой и предотвратить выделение водяного пара в процессе нагревания с перемешиванием. Предпочтительно использовать высушенную древесную муку с содержанием воды 1 мас.% или менее.

Предпочтительное соотношение древесной муки и описанной выше термопластичной смолы находится в пределах 50-55 мас.% / 45-50 мас.% (древесная мука / термопластичная смола).

Алкан

В качестве алкана (CnH2n+2), используемого в соответствии с настоящим изобретением в качестве добавки к формовочному материалу, можно использовать различные типы алканов с молекулярной массой в пределах от 300 до 1000 г/моль. Алканы с молекулярной массой менее 300 г/моль имеют низкую температуру плавления и кипения, что затрудняет работу с ними. С другой стороны, при использовании алканов с молекулярной массой более 1000 г/моль не удается добиться желаемого эффекта, как видно из приведенных ниже экспериментальных результатов. Другими словами, почти все алканы с молекулярной массой ниже предельного значения 300 г/моль представляют собой жидкости и имеют низкие температуры кипения (50°С или ниже), а с молекулярной массой более 300 г/моль представляют собой парафин (твердое). Находясь в жидком состоянии, алкан отличается низкой способностью к распределению в смоле (ПП) и откладывается на поверхности, препятствуя достижению желаемого результата.

Более предпочтительно, чтобы молекулярная масса добавляемого алкана находилась в пределах от 350 до 800 г/моль и более предпочтительно от 400 до 600 г/моль.

Алкан добавляют в количестве от 1 до 5 мас.% по отношению к общей массе получаемого формовочного материала. Если количество алкана меньше 1 мас.%, результат отсутствует, а если оно превышает 5 мас.%, то алкан будет откладываться на поверхности, что снижает скорость ценообразования.

Прочие добавки

Кроме указанных выше древесной муки, термопластичной смолы и алкана, к вышеописанному формовочному материалу могут быть добавлены наполнитель, например тальк, красящий краситель, упрочняющий агент и т.п. в количестве приблизительно от 5 до 30 мас.% от общего количества материала.

Тальк, приведенный в качестве примера наполнителя, добавляют для увеличения прочности получаемой в итоге синтетической древесно-наполненной доски, причем добавляемое количество может находиться в пределах от 5 до 25 мас.% от общей массы формовочного материала. Если количество добавленного талька меньше указанного нижнего предела, прочность не будет повышаться. С другой стороны, если количество добавленного талька слишком велико, доска из древесины становится хрупкой и ее прочность уменьшается.

Размер зерен талька, используемого в качестве добавки, может меняться в широких пределах. Предпочтительный средний размер частиц талька находится в пределах от 5 до 30 мкм.

Краситель добавляют для окрашивания получаемой в итоге синтетической древесно-наполненной доске. Исходя из предполагаемой окраски конечного продукта, могут быть добавлены различные типы красителей при различных соотношениях компонентов.

В настоящем варианте реализации, где в одном из примеров для придания коричневатой окраски использовался краситель на основе оксида серебра, он был добавлен в количестве около 3 мас.% от общей массы формовочного материала.

Кроме того, в качестве добавки может быть использован упрочняющий агент. В настоящем варианте реализации изобретения, где в качестве термопластичной смолы используется полипропилен, являющийся согласно приведенному выше описанию основным исходным материалом, для улучшения связи между древесной мукой и смолой в качестве упрочняющего агента добавляют полипропилен, модифицированный малеиновым ангидридом.

Добавка упрочняющего агента не дает никакого эффекта, если его количество слишком мало, при этом чем больше количество указанного упрочняющего агента - тем значительнее результат, но при этом выше стоимость. Таким образом, предпочтительно добавлять упрочняющий агент, например, в количестве от 0,3 до 2,0 мас.% от общего количества получаемого формовочного материала.

Получение формовочного материала

Предпочтительным способом получения описанного выше формовочного материала, включающего древесную муку, термопластичную смолу и алкан, а также наполнитель (например, тальк), краситель и упрочняющий агент, добавляемые при необходимости, является их предварительное совместное перемешивание до однородного состояния с образованием смешанного материала. Более предпочтительно, указанные материалы подвергают предварительному расплавлению при перемешивании при нагревании, с тем чтобы добиться однородного распределения компонентов, а затем из пластипированного материала, полученного методом расплавления при перемешивании, получают гранулы заданного размера.

Получение гранул методом расплавления при перемешивании формовочного материала по указанному способу можно осуществлять с помощью известного устройства для грануляции, например гранулятора или миксера Хеншель. Например, в настоящем варианте изобретения использовали устройство для грануляции 40, приведенное на фиг.1.

Устройство для грануляции 40, показанное на фиг.1, включает устройство подачи с постоянным расходом 41, предназначенное для подачи постоянных количеств компонентов формовочного материала, что обеспечивается, например, за счет использования метода потери веса; и шнековый экструдер 42 для расплавления при перемешивании постоянного количества исходных материалов, подаваемых устройством подачи с постоянным расходом 41 при температуре приблизительно от 170 до 180°С и их последующей экструзии. Гранулы получают методом «горячего» гранулирования с охлаждением водой, согласно которому на переднюю часть цилиндра 42а указанного экструдера 42 устанавливается выпускная насадка головки экструдера 43, в которой имеется множество небольших отверстий, затем расплавленные материалы («нити») выдавливаются в горячую воду через указанную выпускную насадку головки экструдера 43 в виде шнуров круглого сечения, после чего указанные «нити» разрезаются с помощью лезвия 44а обрезного устройства 44 на участки заданной длины.

В качестве экструдера 42 могут быть использованы различные известные типы экструдеров. Предпочтительным является применение двухосного экструдера.

Двухосный экструдер включает два шнека, вращающиеся за счет сцепления чередующихся участков резьбы и выступов. В настоящем варианте реализации изобретения используется экструдер, в котором два шнека вращаются в противоположных направлениях.

Использование двухосного экструдера дает существенные преимущества при распределении исходных материалов, так как его отличительными особенностями, возникающими вследствие сцепленной конструкции шнеков, являются высокое усилие экструзии и особый эффект пластикации. Кроме того, использование двухосного экструдера позволяет предотвратить повышение температуры материалов по причине трения в связи с тем, что он способен развивать необходимые усилия экструзии даже при низкой частоте вращения. В результате облегчается контроль температуры материалов с помощью, например, нагревателя (не показан на фигуре), установленного на внешнем периметре цилиндра экструдера. Следовательно, двухосный экструдер пригоден для грануляции.

Гранулы формовочного материала, полученные указанным способом, дегидратируют с помощью центрифуги 45, затем дегидратированные гранулы собирают и используют в качестве формовочного материала для получения вспененных синтетических древесно-наполненных продуктов, описанных ниже.

Получение вспененных синтетических древесно-наполненных продуктов

Высушивание формовочного материала (гранул)

Формовочный материал для экструзионного формования со вспениванием, полученный по описанному выше способу, подвергают экструзионному формованию со вспениванием совместно с вспенивающим агентом, и в результате формовочный ма