Пористый ксерогель sio2 с характерным размером пор, стабильные при сушке предшественники для его получения и его применение

Иллюстрации

Показать всеИзобретение может быть использовано в химической промышленности. Пористый ксерогель SiO2 содержит поры размером от 50 до 1000 нм, долю углерода меньше 10%. Плотность пористого ксерогеля SiO2 меньше 400 кг/м3, теплопроводность при 800°С меньше 0,060 Вт/м·К, при 400°С - меньше 0,040 Вт/м·К, при 200°С меньше 0,030 Вт/м·К, модуль упругости, равный по меньшей мере 5 МПа. Предложенный ксерогель обладает хорошей механической стабильностью и возможностью использования при температурах выше 300°С. 2 н. и 5 з.п. ф-лы, 4 ил., 4 пр.

Реферат

Объектом настоящего изобретения является пористый ксерогель SiO2 с характерным размером пор менее 1 микрометра, получаемый посредством золь-гель процесса с субкритической сушкой геля с использованием временных заполнителей пор или твердых скелетных опор (например, состоящих из углерода или органических веществ), которые в конце процесса получения удаляют посредством термического окисления. Вспомогательные органические частицы, или макромолекулы, или частицы углерода, содержащиеся в неорганическом геле, препятствуют коллапсу неорганической сетчатой структуры во время процесса субкритической сушки. Впоследствии эти заполнители пор или твердые скелетные опоры в максимальной степени удаляют в процессе термической обработки при температуре выше 300°С за счет окисления. В результате получают ксерогель SiO2 (с массовой долей волокон менее 5 масс.%) с пористостью более 80%, с содержанием несвязанного или лишь слабо химически связанного с силикатным скелетом углерода менее 10% и с размером пор менее 1 микрометра.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Аэрогели, криогели и ксерогели находят применение во многих областях. Принципиально эти материалы отличаются способом сушки. Аэрогель - это общее название для всех гелей с невысоким содержанием твердых веществ, поры которых заполнены воздухом, в более узком смысле они отличаются тем, что при их получении используют сверхкритическую сушку, при получении криогелей - сублимационную сушку, а при получении ксерогелей - конвекционную субкритическую сушку.

В случае аэрогеля согласно настоящему изобретению речь, строго говоря, идет о ксерогеле.

Вследствие крайне низкой плотности и высокой пористости, в характерном случае равной 85% и более, аэрогели на основе диоксида кремния являются превосходными изоляционными материалами, которые в отличие от органических материалов можно использовать и при высоких температурах. В случае неудаляемых материалов органические вещества можно выжечь при температуре выше 250°С за счет кислорода, содержащегося в воздухе.

Получение высокопористого твердого тела с помощью золь-гель способа в норме требует для получения пористой структуры стадии сверхкритической сушки. Такая сушка, во-первых, требует больших затрат времени и ресурсов, так как растворитель, находящийся в порах, как правило, вначале должен быть замещен. Во-вторых, она требует больших затрат энергии, так как ее осуществляют в автоклавах при высоком давлении. Обработка в автоклавах технологически невыгодна и в связи с тем, что она не является непрерывной (периодический процесс). Конвекционная сушка при давлении, равном 1 бар (субкритическая сушка), из-за возникающих при этом больших капиллярных сил приводит к коллапсу пористой структуры, поэтому монолитные материалы с высокой пористостью можно получить лишь с большим трудом. За счет этого ксерогели обладают более высокими значениями плотности и вследствие этого худшими теплоизоляционными свойствами, чем аэрогели.

Аэрогель, получение которого описано в публикации WO 2005/068361, должен быть высушен сверхкритическим способом, и поэтому его получение является дорогостоящим и трудоемким.

Для того чтобы исключить сверхкритическую сушку, но, несмотря на это, получать гели с невысокой плотностью, существует несколько общих подходов. Einarsrud et al. разработали способ, в котором усадку при субкритической сушке снижают за счет придания жесткости гелевому скелету во влажном геле (Einarsrud М.А., Nilsen Е., Rigacci A., Pajonk G.M., Buathier S., Valette D., Durant M., Chevalier В., Nitz P. and Ehrburger-Dolle F. Strengthening of silicagels and aerogels by washing and aging processes. Journal of Non-Crystalline Solids, 2001, 285, 1-7). Однако в этом способе, несмотря на более низкую плотность полученного ксерогеля, повышается теплопроводность геля как твердого тела, так как систематически увеличивается число локальных контактов между частицами диоксида кремния в скелете геля. Другими недостатками являются необходимость дополнительных стадий обработки, которыми являются две требующие значительного времени стадии замещения растворителя, и длительное время, необходимое для высушивания макроскопических формованных изделий без образования трещин.

Для того чтобы избежать сшивания поверхностных гидроксильных групп (при сжатии геля за счет капиллярных сил) во время сушки и, соответственно, необратимой усадки, эти группы можно модифицировать с использованием силилирующего агента, как описано, например, в публикациях ЕР 0690023 А2, WO 1998/005591 А1 или WO 1996/022942 А1. Однако этот способ снова требует длительного замещения растворителя и дополнительной стадии синтеза и не устраняет большую временную усадку образца при субкритической сушке, которая, в частности в случае формованных изделий с размерами в сантиметровом диапазоне и более, легко может привести к образованию трещин или требует очень медленной сушки. Эти силилированные, гидрофобизированные гели нельзя использовать при рабочих температурах выше 250°С, так как в этом случае разрушаются органические поверхностные группы, и за счет этого устраняется желаемый эффект, например гидрофобность (согласно WO 1998/005591 А1).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является пористый ксерогель SiO2, который обладает низкой плотностью аэрогеля и, соответственно, низкой теплопроводностью, который можно использовать при температурах выше 300°С и который обладает хорошей механической стабильностью (модуль упругости более 5 МПа). Получение осуществляют посредством субкритической сушки.

Для того чтобы получить у ксерогелей (то есть у гелей, высушенных субкритическим способом) низкую плотность и низкую теплопроводность, согласно настоящему изобретению имеются два подхода к получению стабильного при сушке промежуточного продукта или стабильного при сушке предшественника.

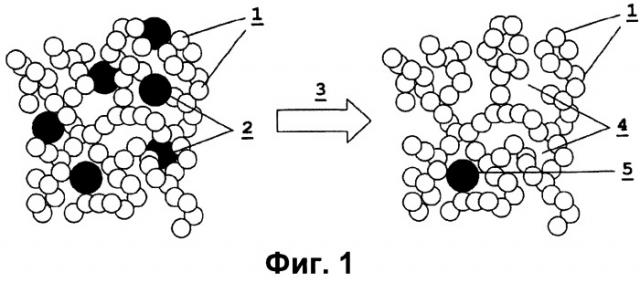

Первый подход предусматривает ксерогель SiO2 с порами, частично заполненными органическим или углеродным компонентом. Под органическим компонентом в дальнейшем понимают компонент, который имеет зольность менее 20 масс.%. Для того чтобы во время сушки обеспечить механическую опору для скелета, образовавшегося в золь-гель процессе, в гель внедряют органические вещества или углеродные компоненты, которые заполняют часть пор, образующихся в ходе золь-гель процесса, и поэтому механически препятствуют коллапсу скелета геля при сушке или снижают его. На Фиг.1 схематически изображена неорганическая сетчатая структура (1) с органическими или углеродными компонентами в качестве заполнителей (2) пор. Размер частиц при этом должен быть меньше максимального допустимого размера пор.

Второй подход осуществляют через ксерогель SiO2 со сферическими органическими компонентами, которые химически встроены в сетчатую структуру SiO2. Органические сферические компоненты, выдерживающие капиллярное давление при сушке и за счет этого препятствующие коллапсу сетчатой структуры или необратимой усадке, используют в качестве механических опор для твердого скелета (Фиг.1 и 2; слева).

За счет последующей стадии (3) окисления эти органические или углеродные компоненты в максимальной степени удаляют из пор при первом подходе или из твердого скелета при втором подходе (Фиг.1 и 2; справа). На Фиг.1 (справа) это схематически изображено для случая частично заполненных пор, а на Фиг.2 (справа) - для случая компонентов, встроенных в органическую сетчатую структуру; образовавшиеся при окислении дефекты или поры обозначены цифрой (4), сохранившиеся, то есть не удаленные за счет окисления, несиликатные компоненты обозначены цифрой (5).

Аэрогели состоят из трехмерно сшитых цепей сферических первичных частиц, размер которых лежит в нанометровом диапазоне. Общая теплопроводность аэрогелей на основе диоксида кремния определяется тремя факторами: теплопроводностью газа, радиационной теплопроводностью и теплопроводностью твердого тела. Так как аэрогели на основе диоксида кремния практически полностью прозрачны для инфракрасного излучения, то нельзя пренебречь передачей тепла за счет излучения именно при высоких температурах (~Т3). За счет добавления или внедрения замутняющих компонентов (пигментов) или за счет использования покрытий с меньшей излучательной способностью (покрытий с низкой эмиссией) можно в достаточной мере снизить вклад этого способа передачи тепла. Аэрогели и ксерогели в целом обладают высокой оптической прозрачностью. В случае прикладных задач, не требующих оптической прозрачности, таких как непрозрачные изоляционные материалы, можно целенаправленно отказаться от оптической прозрачности; добавление компонентов, которые снижают проницаемость материала в инфракрасном диапазоне длин волн и за счет этого также снижают передачу тепла посредством излучения, имеет следствием, среди прочего, и оптическое помутнение материала за счет поглощения или рассеяния. Для эффективного подавления передачи излучения согласно настоящему изобретению предпочтительны ксерогели с малой прозрачностью и в видимой области спектра.

Вклад теплопроводности газов образуется за счет передачи тепла при ударах друг о друга молекул газа, содержащихся в порах. В случае диаметра пор менее 1 микрометра можно очень сильно снизить этот вклад, так как с уменьшением размера пор вероятность ударов молекул газа друг о друга снижается. С уменьшением размера пор при постоянной плотности скелета геля увеличивается усадка образца за счет капиллярных сил при субкритической сушке, а за счет этого и плотность образующегося ксерогеля. Большая плотность материала увеличивает вклад теплопроводности твердого тела. Поэтому целью является создание в материале пор с размером менее 1000 нм, по возможности - даже менее 300 нм, и получение ксерогеля достаточно малой плотности (менее 400 кг/м3), несмотря на субкритическую сушку и исключение замещения растворителя. Для того чтобы выдержать капиллярное давление при субкритической сушке и воспрепятствовать коллапсу сетчатой структуры или необратимой усадке, согласно настоящему изобретению используют органический или углеродсодержащий сферический компонент в качестве механической опоры в по меньшей мере 10% пор или встраивают органический или углеродсодержащий сферический компонент в скелет твердого тела.

Настоящее изобретение относится к ксерогелю, который получают из силикатного соединения, например из алкоксида кремния (например, TMOS или TEOS) или жидкого стекла, в кислой или щелочной среде, к которому в исходном растворе, в фазе золя или после начала желирования (в случае ксерогеля с заполненными порами) добавляют соответствующие органические или углеродные компоненты, например на основе углеводородов, эпоксидных смол, аминов, сложных полиэфиров, полиимидов, полиуретанов, биополимеров, например белков или полисахаридов (мука, рисовый крахмал, меласса, сироп из сахарной свеклы), бактерий (например, молочнокислых бактерий) или технического углерода (углеродная сажа, проводящая сажа, сажа-наполнитель), углеродных нанотрубок, фуллеренов, графитового порошка, а в случае ксерогеля с твердыми скелетными опорами добавляют соответствующие органические компоненты, например органические макромолекулы (например, углеводороды, эпоксидные смолы, амины, сложные полиэфиры, полиимиды, полиуретаны, белки). За счет выбора хорошо диспергируемых и неагрегирующих частиц или хорошо растворимых молекул или за счет целенаправленного использования средств, способствующих диспергированию, например ультразвуковой обработки или сдвиговой деформации (Tillotson Т.М., Hrubesh L.W., Simpson R.L., Lee R.S., Swansiger R.W., Simpson L.R. Sol-gel processing of energetic materials. Journal of Non-Crystalline Solids, 1998, 225 (1), 358-363), обеспечивают равномерное распределение компонентов во всем материале. При длительном времени желирования неорганической сетчатой структуры можно обеспечить равномерное распределение мелкодисперсных органических или углеродных частиц за счет того, что вначале осуществляют образование неорганической сетчатой структуры, которую частично разрушают посредством, например, ультразвуковой обработки или сдвиговой деформации. При добавлении мономеров добавки выбирают таким образом, чтобы обеспечить хорошую растворимость. Это происходит либо за счет выбора подходящих мономеров, либо за счет введения линкерных групп для связывания синтетического полимера с сетчатой структурой ковалентными связями. Согласно настоящему изобретению это обеспечивают за счет того, что поверхность частиц силиказоля in situ снабжают соответствующими функциональными группами. Если модифицированные органические частицы обработать простым предшественником диоксида кремния, например TEOS или TMOS, то в случае ксерогелей с заполненными порами вокруг органических частиц образуются соответствующие цепочки из первичных частиц, а в случае ксерогелей с твердыми скелетными опорами эти частицы встраиваются в сеть SiO2 и стабильность гелевой структуры обеспечивается за счет дополнительного сшивания органических и неорганических веществ.

Как ксерогель с заполненными порами, так и ксерогель с твердыми скелетными опорами можно получить либо «восходящим» способом, либо «нисходящим» способом. «Нисходящий» способ означает способ получения частиц органических или углеродных компонентов желаемого размера посредством измельчения твердых тел или порошков. В способе, описываемом в данной работе, это означает внедрение в материал имеющихся в распоряжении твердых частиц. В «восходящем» способе используют молекулярные предшественники и получают желаемые частицы in situ.

В случае ксерогеля с заполненными порами и его получения нисходящим способом сетчатая структура (1) SiO2 во время желирования образуется вокруг органических частиц (2), которые не встраиваются в сетчатую структуру. Поэтому эти сферические частицы (2) крайне слабо химически связаны с сетчатой структурой (1).

В случае ксерогеля с заполненными порами и его получения восходящим способом в исходный раствор in situ встраивают органический сферический полимер (2) (например, посредством совместного желирования и/или разделения фаз), который крайне слабо химически связан с внутренними стенками пор и который при высушивании частично поддерживает неорганическую сетчатую структуру (1).

В случае ксерогеля с твердыми скелетными опорами и его получения нисходящим способом во время желирования в сетчатую структуру (1) SiO2 встраиваются органические частицы (2). Поэтому эти сферические частицы (2) встроены непосредственно в сетчатую структуру (1) и химически связаны с ней.

В случае ксерогеля с твердыми скелетными опорами и его получения восходящим способом в исходном растворе образуется органический сферический полимер (2), который встраивается в сетчатую структуру (1) SiO2 во время ее образования. Альтернативно можно вначале обеспечить золь-гель-переход, а затем механически (например, с помощью ультразвука или дробилки) частично разрушить образовавшуюся сетчатую структуру влажного геля и посредством добавления органических компонентов инициировать их химическое соединение с сетчатой структурой SiO2 через функциональные группы. Поэтому эти сферические частицы (2) встроены непосредственно в сетчатую структуру (1) и химически связаны с ней.

Эти сферические органические или углеродные частицы служат временными заполнителями пор или временными твердыми скелетными опорами, и после высушивания геля их выжигают (3), за счет чего в неорганической сетчатой структуре образуются дополнительные поры (4) регулируемого размера или возникают разрывы в сетчатой структуре SiO2.

В случае ксерогеля с заполненными порами после выгорания органического вещества или углерода образуются соответствующие поры (4), следствием чего является снижение плотности и связанное с этим снижение теплопроводности геля как твердого тела.

В случае ксерогеля с твердыми скелетными опорами после выгорания органического материала образуются соответствующие дефекты (4) в твердом скелете, которые также приводят к снижению теплопроводности геля как твердого тела и представляют собой мелкие поры.

Морфологические и физические свойства обоих образующихся материалов почти не отличаются друг от друга, так как образующиеся поры или дефекты хотя и имеют различную природу, но могут иметь размеры одного порядка и поэтому приводят к одинаковому желаемому эффекту согласно настоящему изобретению. При необходимости в случае подхода с заполнением пор можно за счет размера частиц органического или углеродного компонента задать размер пор в ксерогеле, который будет заметно отличаться от размера пор, которые возникают в неорганическом геле за счет золь-гель-перехода. В таких ксерогелях имеются бимодальные распределения радиусов пор.

Дополнительные пигменты могут быть добавлены как во время золь-гель процесса, так и после него во влажный гель.

Как после нисходящего процесса, так и после восходящего процесса образуется неорганический ксерогель с порами, заполненными органическими или углеродными частицами, или с твердыми скелетными опорами. Плотность такого ксерогеля лежит в диапазоне от 150 до 600 кг/м3, а временная объемная доля органических или углеродных частиц составляет от 10% до 60%.

Согласно настоящему изобретению ксерогель подвергают термической обработке при температуре выше 300°С. В ходе этой последующей стадии органические или углеродные частицы в максимальной степени удаляют из скелета геля.

Остаток (5) углерода (менее 10%) в материале, который не удается удалить из сетчатой структуры SiO2 несмотря на термическую обработку или который целенаправленно оставляют в ней, приводит к снижению прозрачности материала для инфракрасного излучения. Это приводит к снижению радиационной теплопроводности материала, которая в силикатных ксерогелях именно при высоких температурах вносит значительный вклад в общую теплопроводность, например от 30% до 50% при 0°С до 90% при 170°С.

Силикатный ксерогель согласно настоящему изобретению обладает следующими свойствами.

Размеры пор лежат в диапазоне от 1000 нм до 50 нм, плотность - в диапазоне от 400 кг/м3 до 100 кг/м3. Определение среднего размера d пор производят на основании макроскопической плотности ρ ксерогеля и удельной наружной поверхности Sext. При этом Sext рассчитывают как разность удельной поверхности, определенной БЭТ - способом (способом Брунауера-Эммета-Теллера) SBET (ISO 9277:1995 и DIN 66135-2:2001-6), и удельной поверхности микропор SMik (ISO 15901-3); при этом d=4(1/ρ-1/ρsiO2)/Sext - здесь ρ - макроскопическая плотность формованного изделия, a ρSiO2 - плотность непористого аморфного SiO2 - стекла (=2,2 г/см3). В случае бимодального распределения пор, при котором диаметр одной группы пор меньше 100 нм, распределение пор с диаметром менее 100 нм определяют с использованием BJH - анализа (анализа Баррета-Джойнера-Галенда) изотерм адсорбции кислорода согласно стандарту DIN 66134 (1998-02);

соответствующее среднее значение обозначают как d". Средний размер d' пор с диаметром более 100 нм получают из разности между общим объемом пор VР,общ=(1/ρ-1/ρSiO2) и объемом пор VР,<100, размер которых меньше 100 нм, который определяют по правилу Гурвича из полученной изотермы, и разности наружной поверхности Sext и наружной поверхности пор, размер которых меньше 100 нм - Sext,<100=4*(VP,<100)/d', по формуле: d'=4*(УР,oбщ - VP1<100)/(Sexf - Sext,<100).

В случае бимодальных распределений с порами больше 100 нм распределение определяют с помощью ртутной порозиметрии (ISO 15901-1).

Усредненная по Росселанду ИК-экстинкция составляет при 300 К по меньшей мере 50 м2/г без пигментов и по меньшей мере 80 м2/г с пигментами (спектральный интервал усреднения - от 1,4 мкм до 35,0 мкм). Значение получают посредством определения прямого полусферического пропускания и отражения в диапазоне длин волн от 1,4 мкм до 35,0 мкм.

Механическая стабильность характеризуется модулем упругости более 5 МПа. Модуль упругости можно определить статическим способом, при котором определяют относительное изменение длины ΔL/L образца при однонаправленном давлении р:

E = p Δ L / L

Альтернативно можно рассчитать модуль упругости из скорости звука v по формуле Е=v2ρ при плотности ρ.

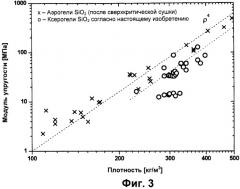

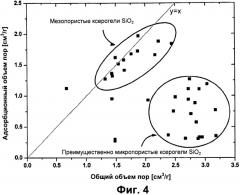

Примеры значений модуля упругости и диаметра пор ксерогелей SiO2 с поддержкой твердого скелета согласно настоящему изобретению приведены на Фиг.3 и Фиг.4.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Во всех способах согласно настоящему изобретению для получения силикатной сетчатой структуры пригодны любые компоненты или их смеси, которые в полярных протонных растворителях (предпочтительно в смесях воды и спирта, здесь предпочтительно этанола) могут образовывать полимерные сетчатые структуры. Примерами являются жидкое стекло, кремниевые кислоты (пирогенные кремниевые кислоты, такие как Aerosil®, осажденные кремниевые кислоты), слоистые силикаты, алкоксисиланы, модифицированные алкоксисиланы. Предпочтительны алкоксисиланы с общей формулой Si(OR)4 (где R - органический радикал), из них предпочтителен тетраэтоксисилан (TEOS, Si(OEt)4), и органически модифицированные алкоксисиланы с общей формулой RnSi(OR')4-n (где n=0-3; R, R' - органические радикалы).

Для обоих восходящих способов согласно настоящему изобретению принципиально пригодны любые растворимые в полярных протонных растворителях (предпочтительно в смесях воды и спирта, здесь - предпочтительно этанола) предшественники (мономеры) полимеров, поликонденсатов или полиаддуктов или предшественники сополимеров, соконденсатов или соаддуктов, которые могут быть сшиты друг с другом, и их смеси, например мономеры для получения резорцин-формальдегидных смол, эпоксидных смол, аминов, сложных полиэфиров, полиимидов и полиуретанов.

Предпочтительно выбирают мономеры или их смеси, которые благодаря регулированию значения рН и температуры полимеризуются или конденсируются в том же диапазоне, что и неорганическая сетчатая структура.

Добавками, кроме катализаторов и, в случае радикальной полимеризации, радикальных инициаторов, являются любые вещества, которые повышают диспергируемость или растворимость органических полимерных частиц за счет образования физических или химических связей, например - усилители растворимости.

Содержащиеся в смеси алкоксиды кремния с общей формулой RnSi(OR')4-n (где n=0-3; R, R' - органические радикалы) препятствуют сепарации углеродсодержащей и силикатной фазы или образуют линкерные группы между органическими частицами и неорганической сетчатой структурой.

Термин «органические предшественники полимеров или их смеси» обозначает при этом любые компоненты, которые необходимы для образования полимерной сети в полярных протонных растворителях.

Для обоих нисходящих способов согласно настоящему изобретению принципиально пригодны любые диспергируемые или растворимые в полярных протонных растворителях (предпочтительно в смесях воды и спирта, здесь предпочтительно этанола) частицы, которые можно удалить посредством окисления, с диаметрами менее 1 микрометра. Несколькими примерами органических полимеризатов, поликонденсатов (например, резорцинформальдегидных смол) или полиаддуктов или сополимеров, соконденсатов или соаддуктов являются углеводороды, эпоксидные смолы, амины, сложные полиэфиры, полиимиды, полиуретаны, а также биополимеры, например полисахариды (мука, рисовый крахмал, меласса, сироп из сахарной свеклы). Примерами неорганических, но удаляемых посредством окисления заполнителей пор являются углероды, такие как технический углерод (углеродная сажа, проводящая сажа, сажа-наполнитель), углеродные нанотрубки, фуллерены и графитовый порошок.

Добавками, кроме катализаторов, являются любые вещества, которые повышают диспергируемость или растворимость органических полимерных частиц или углеродных частиц за счет образования физических или химических связей, например усилители растворимости.

Содержащиеся в смеси алкоксиды кремния с общей формулой RnSi(OR')4-n (где n=0-3; R, R' - органические радикалы) препятствуют сепарации углеродсодержащей и силикатной фазы или образуют линкерные группы между органическими частицами и неорганической сетчатой структурой.

Термин «органические полимеры или их смеси» обозначает при этом любые компоненты, которые необходимы для образования дисперсии в полярных протонных растворителях.

В способе согласно настоящему изобретению соединения кремния, например алкоксиды кремния с общей формулой Si(OR)4 или жидкое стекло (после отделения катионов с помощью ионообменника), либо взаимодействуют с водой в кислой или щелочной среде в присутствии дисперсии органических наночастиц или углеродных частиц и соответствующих добавок, либо соединения кремния взаимодействуют с водой в кислой или щелочной среде, в которую, прервав процесс желирования ультразвуком, добавляют органические или углеродные частицы (диаметром менее 1 микрометра), после чего продолжают желирование. После завершения желирования влажный гель высушивают при давлении, равном 1 бар, а затем удаляют органическую фазу посредством термической обработки при температуре выше 300°С.

Пример 1

Резорцин растворяют в спирте и при перемешивании при 50°С добавляют воду, формальдегид и 0,1 - нормальный раствор карбоната натрия в воде и продолжают перемешивание. После охлаждения до 20°С также при перемешивании добавляют тетраэтоксисилан (TEOS), этанол, воду и 0,05 - молярный раствор гидроксида аммония, перемешивают в течение непродолжительного времени и помещают смесь в закрытые резервуары при температуре 30°С для желирования. После завершения желирования образовавшийся монолит на 7 дней помещают в этанол, а затем высушивают при давлении окружающей среды, равном 1 бар, и при температуре, равной 30°С. Затем полученный ксерогель в атмосфере инертного газа (аргона) подвергают пиролизу при 550°С, а затем выдерживают при температуре 550°С в атмосфере, содержащей кислород.

Пример 2

Тетраэтоксисилан (TEOS) смешивают с этанолом, водой и 0,05-молярным раствором гидроксида аммония и проводят реакцию при 20°С. Как только раствор становится вязким (начало желирования), реакционный раствор обрабатывают ультразвуком (высокой интенсивности) и в процессе обработки смешивают с суспензией технической сажи в этаноле. После успешного диспергирования частиц в реакционной смеси продолжают желирование при 30°С без перемешивания в закрытом резервуаре. После завершения желирования образовавшийся монолит на 7 дней помещают в этанол, а затем высушивают при давлении окружающей среды, равном 1 бар, и при температуре, равной 30°С. Затем полученный ксерогель в атмосфере инертного газа (аргона) подвергают пиролизу при 550°С, а затем выдерживают при температуре 550°С в атмосфере, содержащей кислород.

Пример 3

Неопентилгликольдиглицидиловый эфир при перемешивании смешивают в этаноле с диэтилентриамином при температуре 50°С. Затем добавляют 3 - глицидилоксипропилтриметоксисилан (GLYMO) и перемешивают реакционную смесь при 50°С. К реакционной смеси после охлаждения добавляют воду и 0,05-молярный раствор гидроксида аммония и продолжают перемешивание при 20°С.

Затем добавляют тетраэтоксисилан (TEOS), еще перемешивают в течение непродолжительного времени и помещают смесь в закрытые резервуары при температуре 30°С для желирования. После завершения желирования образовавшийся монолит на 7 дней помещают в этанол, а затем высушивают при давлении окружающей среды, равном 1 бар, и при температуре, равной 30°С. Затем полученный ксерогель в атмосфере инертного газа (аргона) подвергают пиролизу при 550°С, а затем выдерживают при температуре 550°С в атмосфере, содержащей кислород.

Пример 4

К раствору гидроксипропилцеллюлозы в смеси этанола и воды добавляют тетраэтоксисилан (TEOS) и 0,05-молярный раствор гидроксида аммония, проводят реакцию при 30°С, перемешивают в течение непродолжительного времени и помещают смесь в закрытые резервуары при 30°С для желирования. После завершения желирования образовавшийся монолит на 7 дней помещают в этанол, а затем высушивают при давлении окружающей среды, равном 1 бар, и при температуре, равной 30°С. Затем полученный ксерогель в атмосфере инертного газа (аргона) подвергают пиролизу при 550°С, а затем выдерживают при температуре 550°С в атмосфере, содержащей кислород.

Перечень обозначений

1. Скелет геля SiO2.

2. Органические или углеродные компоненты.

3. Процесс выжигания органических компонентов.

4. Полученные поры или дефекты.

5. Оставшиеся углеродсодержащие компоненты.

Литература

1. WO 1998/005591 А1, ЕР 0690023 А2, DE 3346180 С2, WO 2005/068361.

1. Пористый ксерогель SiO2, отличающийся тем, что он содержит поры, размер которых больше 50 нм, но меньше 1000 нм, в частности - меньше 500 нм, в частности - меньше 300 нм, в частности - меньше 100 нм, имеет плотность меньше 400 кг/м3, в частности - меньше 290 кг/м3, в частности - меньше 200 кг/м3, содержит долю углерода, которая меньше 10%, в частности - меньше 5%, и имеет теплопроводность при 800°C меньше 0,060 Вт/м·К, при 400°C - меньше 0,040 Вт/м·К, при 200°C - меньше 0,030 Вт/м·К, а также имеет модуль упругости, равный по меньшей мере 5 МПа.

2. Ксерогель SiO2 по п.1, отличающийся тем, что он при температурах до 560°C (в атмосфере, содержащей кислород) обладает длительной термостабильностью.

3. Ксерогель SiO2 по п.1, отличающийся тем, что он имеет коэффициент экстинкции для инфракрасного излучения более 50 м2/г в отсутствие дополнительных пигментов.

4. Ксерогель SiO2 по п.1, отличающийся тем, что он имеет коэффициент экстинкции для инфракрасного излучения более 80 м2/г в присутствии дополнительных пигментов.

5. Ксерогель SiO2 по п.1, отличающийся тем, что он представляет собой монолитное формованное изделие, гранулят или порошок.

6. Ксерогель SiO2 по п.1, отличающийся тем, что доля волокон в нем меньше 5 масс.%.

7. Применение ксерогеля SiO2 по любому из пп.1-6 в качестве негорючего или невоспламеняющегося, прозрачного, или полупрозрачного, или непрозрачного теплоизоляционного материала, в качестве несущего теплоизоляционного материала, носителя катализаторов, фильтра, поглотителя, негорючего или невоспламеняющегося, прозрачного, полупрозрачного или непрозрачного легкого строительного материала, диэлектрика для электронных деталей, в качестве системы для контролируемого или быстрого выделения лекарственных препаратов, в качестве покрытия для использования в термодиффузионных процессах, в качестве литейной формы, в качестве носителя для сенсорных молекул в сенсорной технике, для звукоизоляции, для регулирования влажности или в качестве материала основы для композитных материалов.