Горячеканальное сопло для впрыска расплава в боковом направлении

Иллюстрации

Показать всеИзобретение относится к горячеканальному соплу для бокового впрыска пластиковых компонентов, предпочтительно содержащему составной корпус (1,2,3) сопла. Корпус содержит по меньшей мере одну вставку (5) наконечника, содержащую по меньшей мере один наконечник (6), имеющий один концевой элемент (6b), выступающий наружу относительно периферийной поверхности корпуса сопла в формовочной плите (14). По меньшей мере через концевые элементы (6b) наконечников (6) проходят запорные иглы (18, 41), выполненные с возможностью возвратно-поступательного перемещения посредством привода между положением, в котором они закрывают отверстие (23) подачи в формовочной плите (14) и положением, в котором они открывают это отверстие (23). Технический результат, достигаемый при использовании сопла по изобретению, заключается в том, чтобы обеспечить качественный впрыск расплава в заданном положении наконечника и упрощение процесса срезания в ходе извлечения изделия из формы, проходящего в полностью свободном от частиц литнике. 14 з.п. ф-лы, 12 ил.

Реферат

Настоящее изобретение относится к горячеканальному соплу для впрыска расплава в боковом направлении, охарактеризованному признаками ограничительной части п.1 формулы изобретения.

В качестве документов, раскрывающих решения, относящиеся к уровню техники, можно привести патентные документы WO 99/37461 А1, US 2002/0098262 А1 и ЕР 0186 413 А2.

При литье пластиковых изделий под давлением пластиковые компоненты часто предпочтительнее впрыскивать в боковом направлении, то есть перпендикулярно или под углом к направлению извлечения изделия из формы. Для этого применяют так называемые горячеканальные сопла, предназначенные для впрыска расплава в боковом направлении и содержащие корпус сопла и наконечники. Для того, чтобы успешно регулировать температуру расплава вплоть до поверхностей изделия, необходимо, чтобы наконечники сопла были подведены непосредственно к поверхности изделия.

Также известно, что на практике, элементы литьевой формы, охватывающие корпус сопла, часто разделяют, чтобы обеспечить возможность установки наконечников сопел или корпусов сопел в многогнездовые пресс-формы. Подобное решение раскрыто в документе DE 10008471 А1. Такое разделение невыгодно, поскольку сложная конструкция литьевой формы влечет за собой необходимость предусматривать средства, обеспечивающие замыкающие усилия, достаточные для предотвращения утечек.

Поэтому более предпочтительными конструкциями сопел для впрыска расплава в боковом направлении являются конструкции, в которых используют неразъемные вставки. Это могут осуществить, например, используя регулируемые наконечники, как предложено в документе DE 19742099 А1, или путем установки наконечников в цельный корпус сопла после сборки этого корпуса (как, например, раскрыто в документах ЕР 1524091А2 и DE 10345578 А1). Однако в случае установки наконечников с точной посадкой, по истечении некоторого срока эксплуатации наконечники фиксируются в посадочные зазорах подгоревшим пластиком, что зачастую не позволяет производить разборку системы без повреждения ее компонентов.

Недостатки регулирующих механизмов связаны с наличием филигранных элементов, которые частично смачиваются расплавом и после длительной эксплуатации уже не могут обеспечить надежную регулировку или возможность демонтажа наконечников. Наличие регулирующих устройств зачастую не позволяет применять высокие сжимающие нагрузки, поскольку из-за ограниченного общего монтажного пространства, не остается достаточно места для восприятия сжимающих нагрузок.

Обычно для установки наконечников в цельном корпусе сопла необходимо, чтобы эти наконечники были очень малы. Кроме того, при применении известных систем установка и демонтаж чрезвычайно сложны, а после длительной эксплуатации демонтаж зачастую возможен лишь путем разрушения наконечников.

Из первоначальной заявки ЕР 0447573 А1 и приоритетного документа DE 9003574 известно, что сам корпус сопла могут выполнить не цельным, а разъемным, что позволяет упростить вышеуказанные операции. Как показано на фиг.1 документа ЕР 0447573 А1, на базовой детали установлено стопорное кольцо, на аксиальной стороне которого в свою очередь при помощи зажимного кольца закреплены направляющие наконечники. Тем не менее, и в этом случае установка и демонтаж наконечников по-прежнему осуществляется недостаточно просто. Кроме того, поток расплава проводится от входного отверстия для расплава в корпусе сопла до литника у отливаемого изделия также не без утечек, так как расплав может выйти из базовой детали и обтекать направляющие наконечники также в осевом направлении. Поэтому из-за наличия окружающего застывшего пластика при снятии наконечников могут возникнуть значительные затруднения, связанные с тем, что сначала приходится выполнять трудоемкую операцию по удалению застывшей пластиковой массы. Альтернативно сопло могут снять, когда пластик находится еще в пастообразном состоянии.

Решение, позволяющее устранить вышеуказанные проблемы, описано в патентном документе DE 202008005073, в котором на основе концепции разъемного корпуса сопла предложено усовершенствование известных из уровня техники устройств так, чтобы стало возможным несложным образом размещать в корпусе сопла даже наконечники сравнительно большого размера, простым способом устанавливать их, а также демонтировать после длительной эксплуатации. Существенное преимущество этих сопел состоит в том, что вставку наконечника могут установить посредством поворачивания от разделяющей плоскости литьевой формы. При этом по меньшей мере один кончик наконечника легко достигает поверхности отливаемого изделия, а после установки всех деталей поток расплава проводится без утечки от входного отверстия для расплава в корпусе сопла до литника у изделия. Благодаря выбранной конструкции корпуса сопла могут обеспечить относительно большие замыкающие усилия, что позволяет добиться высокой герметичности. В соответствии с особенно предпочтительным вариантом, после установки вставок наконечников уплотнительные втулки прилегают к стенке вкладыша пресс-формы или расположены на расстоянии друг от друга так, что по достижении рабочей температуры вследствие теплового расширения всего сопла между уплотнительной втулкой и стенкой вкладыша возникает достаточное поверхностное давление.

С учетом вышеизложенного, задача изобретения заключается в дальнейшем усовершенствовании устройств, известных из патентного документа DE 202008005073, так, чтобы посредством простых конструктивных решений расширить спектр их применения.

Указанная задача решена посредством изобретения, раскрытого в независимых пп.1 и 13 формулы.

Предпочтительные варианты осуществления изобретения раскрыты в зависимых пунктах формулы.

Настоящим изобретением предложено усовершенствование решения, раскрытого в документе DE 20 2008 005 073, относящегося к литниковым системам с запорными иглами. Такие системы с запорными иглами предусматривают возможность осуществления впрыска в положениях, близких к поднимающимся контурам, в которых наконечник направлен под углом 0° (как показано на фиг.1), что было ранее невозможно при впрыске расплава через горячеканальное сопло в прямом направлении. С другой стороны, возможен вариант, при котором наконечник направлен под углом 90° (как показано на фиг.4), что в любом случае хорошо, поскольку благодаря этому процесс срезания в ходе извлечения изделия из формы проходит в полностью свободном от частиц литнике.

Кроме того, обеспечена возможность удобной установки сопла.

Следует заметить, что наконечники с запорными иглами известны из уровня техники, например, из патентного документа ЕР 1380400 А1. Однако раскрытое в этом документе решение не позволяет изготавливать изделия, в том случае, если направление извлечения изделия из формы совпадает с направлением впрыска. Кроме того, решение, раскрытое в документе ЕР 1380400 А1, предполагает наличие относительно сложного привода, подходящего только для цилиндрических горячеканальных сопел. Предлагаемые изобретения также позволяют устранить эти недостатки путем применения простых конструктивных решений.

Решения, проиллюстрированные на представленных чертежах, особенно подходят для корпусов и вставок наконечников таких типов, которые показаны на нижеупомянутых чертежах, поскольку демонтаж указанных элементов таких типов могут осуществить наиболее простым способом. Тем не менее, в соответствии с изобретением могут применять вставки наконечников и других типов. В частности, запорные иглы, показанные на фиг.1, могут применить также в случае корпусов сопел с наконечниками другой конструкции, поскольку они оснащены вильчатой головкой, выступающей из наружного корпуса сопла.

Ниже со ссылками на чертежи изобретение описано более подробно на основе одного из примеров его осуществления. На чертежах показано следующее.

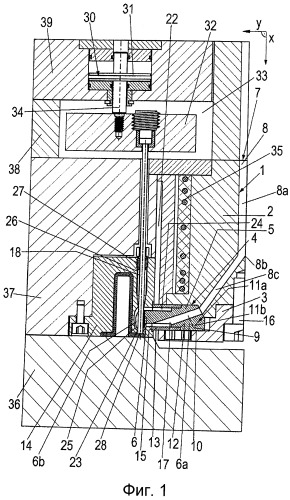

На фиг.1 показан разрез первой горячеканальной системы со вставленным в пресс-форму горячеканальным соплом с составным корпусом, вставленными в него вставками наконечника и запорной иглой вместе с приводом иглы.

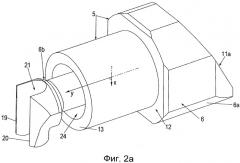

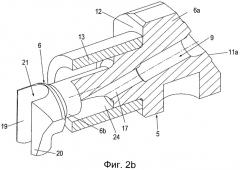

На фиг.2а, 2b в аксонометрии и разрезе показана вставка наконечника.

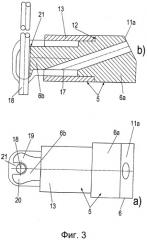

На фиг.3а, 3b показан вид сверху вставки наконечника с запорной иглой и разрез указанных элементов.

На фиг.4 показан разрез горячеканальной системы в соответствии с другим вариантом изобретения со вставленным в пресс-форму горячеканальным соплом с составным корпусом, вставленными в него вставками наконечника и запорной иглой вместе с приводом иглы.

На фиг.5 показана система, показанная на фиг.4, во втором рабочем положении и дополнительные элементы привода.

На фиг.6 показан разрез вставки наконечника для показанной на фиг.4 системы с запорной иглой и приводом.

На фиг.7 в аксонометрии показано устройство, показанное на фиг.5 и 6.

На фиг.8 в аксонометрии показано еще одно горячеканальное сопло вместе с держателем, пока еще не установленным на корпусе сопла.

На фиг.9 показано устройство, показанное на фиг.8, с держателем, установленном на корпусе сопла.

На фиг.10 показано устройство, показанное на фиг.8, вставленное в пресс форму.

На фиг.1 показан разрез горячеканальной системы с горячеканальным соплом 1, предназначенным для впрыска пластиковых компонентов в боковом направлении. В данном примере пластиковый компонент оформляется в виде цилиндрической втулки с фланцем.

Пластиковый компонент впрыскивают в литьевую форму (ниже она также называется "пресс-формой"), формовочная плита 14 которой показана здесь наряду с другими компонентами формы, причем в указанной плите имеется отверстие 23 подачи. Отверстие 23 подачи для подачи пластика может закрываться запорной иглой 18, которая в закрытом положении (показанном на фиг.1) герметично закрывает отверстие 23 подачи в формовочной плите 14, так что пластик в форму уже войти не может.

Нагреваемое горячеканальное сопло 1 имеет составной корпус сопла, содержащий окруженный нагревателем 35 базовый элемент 2 корпуса сопла и зажимное кольцо 3 корпуса сопла.

Оба этих элемента могут иметь (так же, как это описано, например, в патентном документе DE 202008005073) цилиндрический наружный кожух. Тем не менее наружный кожух также может иметь некруглое поперечное сечение, например эллиптическое, овальное или в виде многоугольника (как показано на фиг.8-10).

На аксиальной стороне базового элемента 2 корпуса сопла имеется несколько выемок 4, в данном случае в качестве примера расположенных в радиальном направлении и распределенных по периферии базового элемента, предназначенных для установки и помещения в них вставок 5 наконечника. В данном случае вставки 5 наконечника имеют наконечники 6 и уплотнительные втулки 13. В зажимном кольце 3 корпуса сопла выполнены соответствующие выемки 10.

Варианты осуществления изобретения приведены в нижеследующем описании только в качестве примера и их не следует рассматривать как ограничивающие объем заявленного изобретения. Если указано, что по меньшей мере одна вставка 5 наконечника расположена в другом положении, следует понимать, что эти условия могут также соблюдаться и в случае нескольких вставок 5 наконечников.

Также не следует толковать как ограничивающие понятия "вверху" и "внизу", поскольку они относятся только к конкретной ориентации изображенного на чертежах устройства.

В каждой выемке 4, 10 расположена одна вставка 5 наконечника. Каждый наконечник 6 (показанный также на фиг.2 и 3), имеет базовый элемент 6а, к которому примыкает концевой элемент 6b, который, как показано на фиг.1, на первом участке имеет цилиндрическую, а на самом конце - вильчатую форму.

Базовый элемент 2 корпуса сопла имеет отверстие 7 входа расплава (в верхней части фиг.1), выполненное в канале 8 расплава (как показано на фиг.1) на его аксиальной стороне, обращенное от кольцевого элемента 3 корпуса сопла.

Как показано на фиг.1, канал 8 расплава сначала на первом участке 8а проходит в осевом направлении X через базовый элемент 2 до разветвления 8b, от которого ответвляются подканалы 8с, здесь расходящиеся в виде лучей и в каждом случае соединяющиеся с одной из выемок 4.

При этом подканалы 8с согласованы с каналами 9 для расплава в наконечниках 6, которые расположены в выемках 4, причем каналы 9 расплава представляют собой скважины, полностью проходящие через наконечники 6, в данном случае под углом к направлению X, в котором проходят каналы 8 для расплава на участке 8а.

Концевой элемент 6b наконечника 6, образующий на самом своем конце вилку, в установленном на базовом элементе 2 корпуса сопла положении обращен наружу (в данном случае в радиальном направлении) и, как более подробно описано ниже, выступает наружу за периферийный край базового элемента 2.

Вставки 5 наконечника выполнены так, что после установки в выемки 4 они неподвижно закрепляются благодаря соответствующим выемкам 10 в устанавливаемом вслед за этим зажимном кольце 3 корпуса сопла.

В зоне базового элемента 6а на участках, обращенных в противоположную от концевого элемента 6b сторону, каждая вставка 5 наконечника имеет скошенную поверхность 11а, которой она опирается сзади на скошенную поверхность 11b базового элемента 2 корпуса сопла. Через эти скошенные поверхности 11а, 11b проходят согласованные каналы 8, 9 расплава.

Базовый элемент 6а вставок 5 наконечника имеет участки различного диаметра. В частности в осевом направлении образован кольцевой упорный буртик 12.

В данном случае на каждом наконечнике 6 установлена уплотнительная втулка 13, которая одной своей аксиальной стороной опирается на упорный буртик 12, а другой своей аксиальной стороной - на опорную поверхность 15 пресс-формы 14, в которую вставлено горячеканальное сопло 1.

Зажимное кольцо 3 корпуса сопла могут закрепить на базовом элементе 2 корпуса сопла посредством одного или нескольких винтов (в частности в зоне имеющего уступы отверстия 16 под винт, которое проходит через оба этих элемента).

При этом зажимное кольцо 3 корпуса сопла в аксиальном направлении, отцентрованное относительно базового элемента 2 корпуса сопла, закрепляет вставки 5 наконечника 5 на базовом элементе 2 с силовым или геометрическим замыканием.

Кроме того, между скошенными поверхностями 11а, 11 b и участком установки уплотнительной втулки 13 на пресс-форме 14 также имеется стабильная, герметичная опора.

К тому же уплотнительная втулка 13 простым образом ограничивает область, через которую может протекать или протекает расплав при проходе через корпус сопла до отверстия 23 подачи.

Также необходимо отметить особое преимущество изобретения, заключающееся в возможности легкой установки и демонтажа конструкции.

По меньшей мере один канал 9 расплава имеет выходное отверстие 17, соединяющееся с кольцевой камерой 24, которая охватывает концевой элемент 6b, имеющий участок цилиндрической формы, расположенный перед вилкообразным участком (как показано на фиг.1, 2 и 3), причем указанное отверстие ограничено уплотнительной втулкой 13, находящейся на расстоянии от концевого элемента до контактного участка на аксиальной контактной поверхности 15 и проходит в пресс-форму 14, в которой выходит во входное отверстие/отверстие 23 подачи, имеющееся в пресс-форме и расположенное в данном случае на формовочной плите 14.

В соответствии с изобретением предпочтительно через наконечник 6 каждой вставки 5 наконечника проходит (как будет описано ниже) подвижная запорная игла 18, сопряженная с приводом 30, который напрямую или, предпочтительно, посредством одного или нескольких промежуточных элементов 32 функционально связан с запорной иглой 18.

Как показано на фиг.1, 2 и 3, признак, в соответствии с которым запорная игла 18 проходит через вставку 5 наконечника, реализован таким образом, что игла 18 проходит через вильчатый концевой элемент 6.

Вильчатый концевой элемент 6b ограничен двумя плечами 19, 20 вилки, между которыми имеется зазор 21, который, как показано на фиг.1, проходит в концевом элементе в направлении X (как показано на фиг.1, 2 и 3).

Плечи 19, 20 вилки на вставке 5 наконечника расположены на участке, который выступает наружу за периферийный край корпуса 2 сопла и уплотнительной втулки 13, то есть плечи 19, 20 вилки расположены в камере 24 для подвода расплава в формовочной плите 14. Они ориентированы в направлении X (как показано также на фиг.2 и 3), чтобы направлять текущий пластик во входное отверстие / отверстие 23 подачи. Плечи 19, 20 вилки имеют такую конструкцию, что они направляют через наконечник 6 тепловой поток, поступающий из базового элемента 2 корпуса сопла, в направлении X запорной иглы и в направлении литника 23.

Через зазор 21 проходит запорная игла 18, проходящая в направлении X и не соприкасающаяся с концевым элементом 6b или плечами 19, 20 вилки.

Таким образом, запорная игла 18 предпочтительно не соприкасается с более горячими деталями горячеканального сопла, то есть в частности с элементами 2, 3 и 5.

Камера 24 подачи расплава в формовочной плите 14 переходит в предкамеру 25, которая проходит вниз в направлении X, и у нижнего конца которой образовано входное отверстие/ отверстие 23 подачи, которое также проходит в направлении X. В этом направлении также ориентирована и может перемещаться запирающая игла 18. Таким образом, ее ось расположена перпендикулярно главной оси Y наконечников (перпендикулярно оси Y цилиндрической части концевой части 6b, как показано на фиг.2).

Запорная игла 18 имеет такую конструкцию, что в первом положении (как показано на фиг.1) она закрывает отверстие 23 подачи, образованное в формовочной плите 14.

При помощи привода запорная игла 18 может перемещаться из этого положения (как показано на фиг.1) во второе положение, при котором она открывает отверстие 23 подачи в формовочной плите 14 так, что расплавленный пластик по каналам 8, 9 для расплава, через камеру 24 для подвода расплава, предкамеру 25 и отверстие 23 подачи может течь в заполняемую полость в формовочной плите 14 пресс-формы.

Запорная игла 18 предпочтительно направляется только в более холодной формовочной плите 14, например, при помощи втулки 27, вставленной в отверстие 26 в формовочной плите 14 или в другую часть холодной пресс-формы.

Между формовочной плитой 14 и нагревателем 35 или самим горячеканальным соплом имеется зазор 22, предназначенный для отделения более теплой или горячей зоны от более холодной зоны окружающей плиты. В зазоре 22 может быть установлен один или предпочтительно два держателя 51 корпуса сопла (как показано на фиг.8-10), которые более подробно описаны ниже. Они удерживают и крепят горячее сопло 1 в более холодной окружающей конструкции.

На той своей стороне, которая обращена в противоположную сторону относительно кончика 28 иглы, который в положении, изображенном на фиг.1, герметично запирает входное отверстие 23, запорная игла 18 закреплена на подъемной пластине 32, которая в рабочей полости 33 формы может совершать возвратно-поступательные движения в направлении X.

Такое движение осуществляется при помощи гидравлического рабочего цилиндра 30, имеющего подвижный поршень 31 с поршневым штоком 34, который на своей стороне, обращенной в противоположную от запорной иглы 18 сторону, прикреплен (например, привинчен) к подъемной пластине 32.

На подъемной пластине 32 вполне могут закрепить также несколько запорных игл 18 и при этом перемещать пластину 32 при помощи только одного привода или, как в данном случае, только одного поршня.

Подъемную пластину 32 могут выполнить в виде кольцевой шайбы, охватывающей цилиндрический корпус 1 сопла. Несмотря на это, ее могут выполнить также в виде прямоугольной пластины, и она может проходить с одной стороны прямоугольного корпуса 1 сопла примерно так, как показано на фиг.8-10.

Предлагаемая горячеканальная система обладает рядом преимуществ по сравнению с устройствами, известными из уровня техники, описанными в начале данного документа.

Как видно из фиг.1, направление впрыска и направление извлечения изделия из формы при литье пластмасс под давлением совпадают (в данном случае оба этих направления ориентированы в направлении X, поскольку для того, чтобы извлечь готовую отлитую пластиковую деталь, формовочную плиту 36 отделяют в направлении X).

В этом случае существует опасность высоких приливов и так называемого образования нитей.

Высокий прилив неприемлем по разным причинам, например, из-за опасности травмы. К тому же отделяющиеся нити, смотря по обстоятельствам, загрязняют отлитые пластиковые изделия, например, в случае медицинских изделий это не подходит или даже совершенно недопустимо.

Устройство впрыска через горячеканальное сопло с помощью системы запорной иглы на задней стороне фланца, например на задней стороне опорной пластины медицинского шприца, до сих пор представляло собой нерешенную задачу.

Тем не менее такой шприц, как это ни удивительно, могут изготовить при помощи проиллюстрированного на фиг.1 изобретения, причем без опасности образования прилива или нитей. Предложенная литниковая система с запорными иглами эффективно противодействует этому явлению.

С этой целью наконечники 6 снабжают вильчатым концом, который вместо заостренного (и опционально изогнутого) выступающего оконечного элемента имеет два выступающих элемента - два плеча 19, 20 вилки, которые не доходят до поверхности изделия, а охватывают подобно вилке (без соприкосновения) проходящую через них запорную иглу 18.

При этом предпочтительно, примерно так, как показано на фиг.1, благодаря форме в виде вилки по-прежнему обеспечивается то, что вставки 5 наконечника могут устанавливать и демонтировать даже при установленных запорных иглах 18.

Как описано выше, запорные иглы 18 предпочтительно приводят в действие при помощи подъемной пластины 32 с пневматическим или гидравлическим приводом, но в принципе привод может быть реализован и иным способом.

Однако предпочтительным вариантом осуществления привода является подъемная пластина 32, ведь, как правило, вставки наконечников расположены в непосредственной близости друг от друга, и поэтому использование отдельных приводов невозможно.

В принципе предпочтительно одновременное открытие отверстий подачи или входных отверстий 23 при помощи привода с подъемной пластиной, так как при этом достигают высокой надежности процесса.

Сама форма состоит из нескольких частей. Она содержит вышеупомянутую формовочную плиту 14 и соответствующий литейный стержень, которые в данном случае выполнены таким образом, что с помощью такой формы могут отлить изделие в виде цилиндрического тела с фланцем. Наряду с этим предусмотрены дополнительные элементы 36, 37, 38, 39 пресс-формы, в которые вставлены детали формы и/или в которых через держатель 51 закреплено горячеканальное сопло.

Разумеется, при соответствующей конструкции формовочной плиты 14, с помощью указанной формы одновременно могут отлить несколько указанных изделий.

В качестве уплотнения иглы в охлажденной пресс-форме 14 установлена втулка 27, которая в частности предотвращает утечку находящегося под высоким давлением расплава в ходе процесса литья, поскольку расплав пластика может застыть в зазоре, имеющемся между иглой 18 и отверстием втулки.

Ниже описан еще один вариант осуществления изобретения.

Конструкция устройства, соответствующего данному варианту, по существу соответствует конструкции устройства, показанного на фиг.1, прежде всего, в части, касающейся исполнения корпуса 1 сопла, а также закрепления и опоры вставок 5 наконечников с уплотнительными втулками 13 и наконечниками 6.

Однако наконечники 6, выполненные в соответствии с вариантом, показанным на фиг.4, не содержат концевых элементов 6b, имеющих плечи 19, 20 вилки. Наконечник 6 выступает перпендикулярно оси X наружу за край корпуса сопла, поперечное сечение которого предпочтительно имеет прямоугольную форму, и заканчивается концом, через который проходит игла, сведенным на конус в направлении наружу, который обращен или направлен в направлении входного отверстия/отверстия 23 подачи, которое также ориентировано перперндикулярно наружу в направлении Y (то есть в направлении главной оси концевого элемента 6b) и наружу перпендикулярно направлению X.

Кроме того, в направлении Y через наконечники 6 проходят запорные иглы 41. Для этого они имеют осевое отверстие 42, которое полностью проходит через вставку 5 наконечника перпендикулярно направлению X.

Запорные иглы 41 выполнены с возможностью перемещения перпендикулярно направлению X. Эти иглы могут перемещаться при помощи привода 43 так, чтобы переместиться в положение, в котором они закрывают отверстие подачи/входное отверстие 23 в формовочной плите 14 (это положение почти достигнуто на фиг.4), и во второе положение (показанное на фиг.5), в котором они открывают отверстие, так что пластик может течь в полость в формовочной плите 14 (обозначена штриховкой крест-накрест), в которой должно формироваться отливаемое изделие.

Наряду с возможностью установки и демонтажа, отдельно следует отметить конструкцию привода, показанного на фиг.4 и 5.

Такой привод особенно подходит для устройства такого типа, которое показано на фиг.9. Как показано на указанном чертеже, корпус сопла имеет прямоугольное поперечное сечение, а вставки 5 наконечника расположены в ряд с одной или двух противоположных сторон.

Привод имеет приводной вал 44, установленный в выемке 45, выполненной в зажимном кольце 3 корпуса сопла, проходящей в корпусе сопла перпендикулярно плоскости листа и имеющей частично цилиндрическую и, в частности, полуцилиндрическую форму. Указанный вал проходит перпендикулярно направлению X и перпендикулярно плоскости листа, как показано на фиг.4.

Выемка 45 выполнена на той стороне зажимного кольца 3 корпуса сопла, которая обращена к базовому элементу 2 корпуса сопла, так что приводной вал 44 могут закрепить на базовом элементе 2 в таком же положении.

При этом выемка 45 имеет такие размеры, что предусмотрена возможность поворота приводного вала 44 в выемке вокруг своей оси.

Приводной вал 44 имеет смещенные относительно центра соединительные средства, предназначенные для соединения вала 44 с запорной иглой 41.

Как показано на фиг.4, эти соединительные средства выполнены таким образом, что на конце запорной иглы 41 имеется клиновидный приводной шип 46, расположенный под углом, и в данном случае перпендикулярно основной оси у запорной иглы 41.

Приводной шип 46 по типу зубчатого зацепления одним концом входит в соответствующую выемку 47 в приводном вале 44, которая выполнена так, что приводной вал 44, несмотря на сцепление клиновидного приводного шипа 46 с приводным валом 44 может вращаться или поворачиваться на заданный угол (что можно увидеть при сравнении фиг.4 и 5), при этом он посредством приводного шипа 46 перемещает запорную иглу 41, что приводит к открытию и закрытию отверстия 23 подачи. Этого могут достичь благодаря тому, что стенки выемки имеют дугообразную форму и выполнены так, что они могут скользить или катиться по наклонной поверхности приводного шипа.

Приводной вал 44 посредством своего выступа 49, проходящего по его периферийной поверхности, соединен со штоком 48, который непосредственно или через подъемную пластину соединен с поршнем 31 гидравлического цилиндра 30 (как показано на фиг.5, 6 и 7).

Базовый элемент 2 корпуса сопла имеет выемку 50, расположенную на той стороне базового элемента, которая обращена к зажимному кольцу 3 корпуса сопла, в которой беспрепятственно может перемещаться приводной вал 44 и запорная игла 41 с приводным шипом 46, и которая по меньшей мере частично может служить в качестве подшипника для приводного вала 44.

Выемка 47 в приводном вале, в которую входит приводной шип 46, может быть выполнена по типу эвольвентного зацепления. Осуществленный таким образом соединительный или приводной механизм для запорной иглы 41 является компактным и при этом очень надежным.

Как показано на фиг.7, выемка 47 может проходить по всей аксиальной длине приводного вала, так что в нее может входить несколько приводных шипов 46. Таким образом, при линейном расположении в ряд нескольких вставок 5 наконечника весьма простым способом могут осуществлять перемещение несколько запорных игл 41.

Тем не менее в вариантах с радиальным расположением указанный приводной вал 44 могут также использовать в одинарном или двойном исполнении.

В случае предпочтительного применения в соплах линейного исполнения приводной вал, как показано на фиг.7, одновременно перемещает несколько запорных игл 41.

С этой целью по меньшей мере один из приводных валов 44, направляется, во-первых, в выемке 50 в базовом элементе 2 корпуса сопла, во-вторых - в вышеупомянутой выемке 45 в зажимном кольце 3 корпуса сопла, так что осевое перемещение предотвращено, но при этом возможно вращательное движение в достаточном диапазоне углов, чтобы запорные иглы 41 могли перемещаться в открытое и закрытое положение, как показано на фиг.4, 5, 6 и 7.

Установку вставки 5 наконечника (вместе с запорной иглой 41), как и в случае остальных упомянутых исполнений, осуществляют посредством поворачивания, после чего приводной вал укладывают так, чтобы в выемку в приводном валу 44 вошли все шипообразные головки.

После этого привинчивают зажимное кольцо 3 корпуса сопла, которое известным образом плотно прижимает наконечники или вставки 5 наконечника к уплотнительной втулке 13 и одновременно служит в качестве подшипника и направляющей для приводного вала 44.

Достаточное вращательное движение, к примеру, на угол 30° может обеспечить и другой механизм, например состоящий из зубчатого колеса на конце приводного вала и зубчатой рейки, или из системы рычагов. Чтобы обеспечить сцепление этого механизма, приводной вал предпочтительно выведен через торец корпуса сопла (как показано на фиг.7).

Установка посредством поворачивания или вынимание вставок 5 наконечника в свою очередь делает возможным осуществление поднутренной предкамеры.

Конструкция, показанная на фиг.4-7, особенно предпочтительна в том случае, когда горячеканальное сопло имеет прямоугольную форму, а вставки 5 наконечника установлены в ряд, поскольку в таком случае приводной вал 44 могут установить особенно предпочтительным образом.

Для осуществления игольчатого затвора, предусмотренного в том числе в решениях, проиллюстрированных на фиг.1-7, требуется, чтобы запорные иглы 18, 41 могли перемещаться во входном отверстии /отверстии 23 подачи с высокой точностью.

По этой причине в направлении X на уровне литников (на уровне продольных осей игл/наконечников) не должно возникать практически никакого перемещения в поперечном направлении, иначе запорные иглы 41 и отверстия 23 подачи будут несоосны относительно друг друга.

В случае закрепления корпуса сопла 1 относительно формы в верхней (как показано на чертежах) зоне его тепловое расширение привело бы к тому, что наконечники 6 сопла, а вместе с тем и установленные в них запорные иглы 18, 41 сместились бы, равным образом как и приводные валы 44 устройства, выполненного в соответствии с вариантом, показанным на фиг.4. Последнее привело бы к изменению положения запорных игл 41 в продольном направлении, так как совместного расширения системы рычагов, приводимых в движение валом 44, уже бы не было, и возникло бы смещение рабочей точки привода игл.

Эта проблема без труда решается посредством конструктивного решения, показанного на фиг.8-10.

Сопло или корпус сопла устанавливают так, чтобы тепловое расширение исходило от оси запорной иглы 41. Для этого предпочтительно предусмотреть пару специальных держателей 51 корпуса сопла, показанных на фиг.8-10, которые в особо предпочтительном варианте осуществления имеют Z-образную форму бокового сечения. Благодаря этим держателям корпус 1 сопла при помощи первого конца держателя 51 устанавливают в плоскости игл. Другой конец держателя 51 устанавливают на холодной форме. Таким образом, несмотря на тепловое расширение корпуса 1 сопла плоскость игл/наконечников сопла относительно формы не перемещается.

Держатель 51 корпуса сопла имеет основную полку 52 и две крепежные полки 53, 54, которые выступают на противоположных концах основной полки 52 и проходят в противоположных направлениях от нее, причем угол, образуемый ими с основной полкой, предпочтительно составляет 90°.

Как показано на фиг.8, 9 и 10, одни крепежные полки 53 входят в соответствующие пазообразные выемки 55 на противоположных наружных сторонах элементов 2, 3 корпуса сопла, причем предпочтительно в выемки 55, образованные на тех сторонах корпуса 1 сопла, на которых нет вставок 5 наконечника, и которые по периметру выступают за наружную поверхность корпуса 1 сопла, в данном случае составного корпуса 1. Эти выемки в частности могут сформировать в результате взаимодействия обеих элементов 2, 3 корпуса сопла.

Другие крепежные полки 54, напротив, входят в выемки 56 в пресс-форме.

Итак, одни крепежные полки 53 предназначены для того, чтобы входить в более теплый корпус 1 сопла, другие крепежные полки 54 - чтобы входить в холодную пресс-форму, окружающую корпус 1 сопла.

Как видно из фиг.10, в направлении X зона закрепления в более холодной форме расположена на другом уровне, чем зона закрепления держателей 51 корпуса сопла в теплом или более горячем корпусе 1 сопла.

Особенно предпочтителен вариант, когда в направлении X крепежные полки 53 входят в корпус 1 сопла на том же уровне, на котором из него выступают вставки наконечников, или на уровне X, на котором из корпуса 1 сопла в зоне наконечников выходит горячий пластик. При этом, чтобы достичь прессовой посадки с геометрическим замыканием, крепежная полка 53 и выемка 55, в которую она входит, могут иметь коническую форму.

Конструкция на лицевой стороне линейного сопла дополнительно позволяет решить проблему ограниченного пространства, поскольку наконечники проходят от продольных сторон корпуса 1 сопла и необходимо обеспечить формирование контуров изделия и охлаждение. Таким образом, не остается места для отдельной конструкции держателя.

Обычно, верхним выступом держатель 51 корпуса сопла опирается на формовочную плиту пресс-формы. Выемка под сопло в пресс-форме выполнена так, что вся продольная стенка или основная полка 52 прилегает к нагретой до определенной температуры стенке пресс-формы, так что относительного расширения между держателем 51 сопла и пресс-формой не возникает. Благодаря выбору соответствующих размеров также могут обеспечить сжимающее усилие, требуемое для достижения вышеупомянутой прессовой посадки в направлении конической крепежной полки 53.

Нижняя полка 53 входит в выемку 55 в корпусе 1 сопла точно на уровне литников, то есть игл, в результате сопло закреплено в пресс-форме на этом уровне. При нагревании оно может расширяться в направлении распределителя и создавать уплотняющий эффект между распределителем и соплом. Непосредственно в зоне контакта с соплом держатель сопла может нагреться до более высокой температуры, чем пресс-форма, но только в определенной области и только в пределах между температурой сопла и температурой пресс-формы, так что получающийся вследствие этого тепловой сдвиг остается пренебрежительно малым.

На фиг.1-3 и 4-7 показаны варианты осуществления изобретения и устройства, в которых направление впрыска, а вместе с тем и оси наконечников сопла проходят либо в направлении X, либо в направлении Y, причем направления осей запорных игл совпадает с этими направлениями. Кроме того, в случае запорных игл, которые опять же могут перемещаться в направлении X или Y, направление впрыска, а вместе с тем и направление осей наконечников сопла могут изменять на угол в пределах до +/- 20°, причем чтобы добиться соответствия поверхности изделия, смотря по обстоятельствам, необходимо всего лишь выполнить концы запорных игл скошенными.

Номера позиций

1 - горячеканальное сопло

2 - базовый элемент корпуса сопла

3 - зажимное кольцо корпуса сопла

4 - выемки

5 - вставки наконечника

6 - наконечник

6а - базовый элемент

6b - концевой элемент

7 - отверстие входа расплава

8 - канал расплава

8а - первый участок

8b - разветвление

8с - подканалы

9 - каналы расплава

10 - выемки

11а, 11b - скошенная поверхность

12 - упорный буртик

13 - уплотнительная втулк