Состав флюса для сварки и наплавки проволокой и лентой из стали аустенитного класса

Иллюстрации

Показать всеИзобретение может быть использовано для сварки нержавеющих сталей или наплавки антикоррозионного покрытия, например, оборудования атомных энергетических установок. Плавленый флюс содержит компоненты в следующем соотношении, мас.%:SiO2 9-15, CaO 19-31, Al2O3 28-34, CaF2 29-33, Fe2O3 0,005-1,000, MgO 0,005-2,000, MnO 0,01-1,000. При этом должны выполняться соотношения:(CaO/2+5MgO+30MnO+2,6Fe2O3)/SiO2≥1 и (SiO2-8)4/(31F2O3+10MnO)≤1000. Сварочный флюс может применяться с аустенитными сварочными и наплавочными материалами с пониженным содержанием углерода, при этом он обеспечивает повышенную стойкость наплавленного металла к тепловому охрупчиванию в результате термического старения, что позволяет увеличить срок службы оборудования реакторных установок. 1 табл.

Реферат

Изобретение относится к области производства сварочного флюса, используемого для сварки нержавеющих сталей и наплавки антикоррозионного покрытия оборудования атомных энергетических установок, а также других сосудов высокого давления в энергетическом машиностроении и нефтехимии.

В настоящее время наблюдается общемировая тенденция применения сварочных и наплавочных материалов с низким содержанием углерода для сварки сталей аустенитного класса и выполнения антикоррозионных наплавок. Пониженное содержание углерода в аустенитных сварочных материалах позволяет повысить стойкость металла швов и наплавок к межкристаллитной коррозии, а также значительно уменьшить эффект охрупчивания металла шва и наплавок в результате термического старения. Применение низкоуглеродистых проволок и флюсов из стали аустенитного класса обусловило необходимость создания высокотехнологичных сварочных флюсов, обеспечивающих получение высокого качества металла швов и наплавок.

В настоящее время для автоматической сварки нержавеющих сталей широко применяется флюс марки ОФ-6, который содержит в своем составе SiO2, CaO, Al2O3, CaF2 при следующем соотношении компонентов, масс.%:

| SiO2 | 3,5-6,0 |

| CaO | 16,0-20,0 |

| Al2O3 | 20,0-24,0 |

| CaF2 | 50,0-60,0 |

| MgO | не более 2 |

| MnO | не более 0,3 |

| Fe2O3 | не более 1,0 |

| S | не более 0,025 |

| Р | не более 0,025 |

Флюс марки ОФ-6 обладает хорошими сварочно-технологическими свойствами при сварке проволокой, однако не подходит для наплавки лентой, так как не обеспечивает удовлетворительного формирования наплавленного валика. Для ленточной наплавки антикоррозионного покрытия автоматическим электродуговым способом применяется флюс марки ОФ-10, который содержит в своем составе SiO2, CaO, MgO, Al2O3, CaF2 при следующем соотношении компонентов, масс.%

| SiO2 | 9,0-12,0 |

| MgO | 11,0-14,0 |

| Al2O3 | 28,0-34,0 |

| CaF2 | 35,0-46,0 |

| CaO | не более 8,0 |

| MnO | не более 0,3 |

| Fe2O3 | не более 1,0 |

| S | не более 0,025 |

| Р | не более 0,025 |

Оба эти флюса поставляются по ОСТ 5Р.9206-75 "Флюсы для сварки и наплавки сварочной проволокой и лентой".

Основным недостатком флюса ОФ-10 является плохое отделение шлаковой корки при наплавке ниобийсодержащими лентами, вследствие формирования прочных соединений типа шпинели на границе затвердевающих металла и шлака. Это приводит к образованию трудноудаляемых остатков шлака ("пригара") на поверхности валика, а также к повышенной загрязненности наплавленного металла шлаковыми включениями в виде силикатов различного состава, что оказывает негативное влияние на характеристики его пластичности и ударной вязкости.

Кроме того, с точки зрения унификации процессов сварки и наплавки оборудования, целесообразно применение флюса одной марки как для сварки проволокой, так и для наплавки лентой, обеспечивающего высокие сварочно-технологические свойства и требуемые показатели качества наплавленного металла (металла шва).

Известен состав универсального сварочного флюса, взятый в качестве прототипа, состав которого опубликован в заявке на изобретение RU 2009138174 А, опубликованной 20.04.2011 г., содержащий в своем составе SiO2, CaO, Al2O3, CaF2, Fe2O3, MgO при следующем соотношении компонентов, масс.%

| SiO2 | 9-14 |

| CaO | 24-31 |

| Al2O3 | 28-32 |

| CaF2 | 29-33 |

| Fe2O3 | 0,001-1,0 |

| MgO | 0,001-2,0 |

при этом должно выполняться соотношение:

(SiO2-8)4/Fe2O3≤3000

Флюс этого состава широко применяется при изготовлении оборудования атомных энергетических установок как для сварки нержавеющих сталей проволокой марок Св-04Х19Н11МЗ, Св-08Х19Н10Г2Б, так и для наплавки лентами Св-04Х20Н10Г2Б, Св-07Х25Н13, Св-10Х16Н25АМ6 и т.д. Флюс имеет хорошие сварочно-технологические свойства, в частности, наблюдается эффект самоотделения шлаковой корки и отсутствие пригара на поверхности валиков. Флюс так же обеспечивает получение металла швов и наплавок с показателями ударной вязкости KCU не ниже 30 Дж/см2 после технологических отпусков.

Недостатком указанных выше флюсов является непригодность их применения в сочетании с новыми аустенитными сварочными и наплавочными материалами, содержание углерода в которых составляет менее 0,03%. Низкое содержание углерода в составе сварочных материалов способствует интенсификации протекания окислительно-восстановительных процессов в сварочной ванне и более активному выгоранию марганца, что наряду с низким содержанием азота и неизменным содержанием никеля приводит к существенному увеличению содержания ферритной фазы в наплавленном металле, следствием чего является его повышенная склонность к охрупчиванию при последующих тепловых выдержках, в том числе после проведения технологических отпусков.

Техническим результатом изобретения является создание универсального плавленого сварочного флюса для автоматической сварки проволокой и наплавки лентой из стали аустенитного класса, приводящего к снижению склонности металла шва или наплавки к тепловому охрупчиванию и обеспечивающего показатель ударной вязкости не ниже 30 Дж/см2 после проведения технологических отпусков в сочетании как с обычными, так и с низкоуглеродистыми аустенитными сварочными материалами, содержание углерода в которых не превышает 0,03%.

Технический результат достигается тем, что плавленый флюс, содержащий SiO2, СаО, Al2O3, CaF2, Fe2O3, MgO, дополнительно содержит MnO при следующем соотношении компонентов, масс.%:

| SiO2 | 9-15 |

| СаО | 19-31 |

| Al2O3 | 28-34 |

| CaF2 | 29-33 |

| Fe2O3 | 0,005-1,000 |

| MgO | 0,005-2,000 |

| MnO | 0,01-1,000 |

при этом должны выполняться соотношения:

( C a O / 2 + 5 M g O + 30 M n O + 2,6 F e 2 O 3 ) / S i O 2 ≥ 1 ( 1 )

( S i O 2 − 8 ) 4 / ( 31 F 2 O 3 + 10 M n O ) ≤ 1000 ( 2 )

Достижение заявленного результата осуществляли за счет корректировки химического состава сварочного флюса с целью предотвращения выгорания марганца из наплавленного металла.

Известно, что степень окисления (выгорания) марганца обратно пропорциональна количеству оксида марганца во флюсе. Одним из способов предотвратить выгорание марганца из наплавленного металла является введение оксида марганца в состав сварочного флюса в количестве от 0,01 до 1,00%. При содержании оксида марганца менее 0,01% его влияние не проявляется. MnO в количестве более 1% приводит к интенсивному протеканию марганцевосстановительных процессов с образованием железомарганцевых силикатов сравнительно крупного размера (~0,02 мм), и как следствие, к снижению вязких характеристик наплавленного металла.

Ограничение верхнего предела содержания оксида марганца в составе флюса на столь низком уровне делает необходимым введение дополнительных условий, гарантирующих минимальный уровень выгорания марганца при выполнении наплавки. Многолетний опыт применения плавленых флюсов показал, что с повышением основности флюса интенсивность выгорания марганца снижается, а с уменьшением основности соответственно увеличивается. Увеличение содержания в составе флюса основных оксидов CaO, MgO и Fe2O3 и снижение содержания кислого оксида SiO2 приведет к снижению интенсивности выгорания марганца из наплавленного металла, при этом снижение содержания во флюсе SiO2 ниже установленных пределов недопустимо, так как это может вызвать появление пор в наплавленном металле. Из основных оксидов, кроме MnO, целесообразно увеличить нижний предел содержания Fe2O3 и MgO с 0,001 до 0,005%, а увеличение содержания CaO нецелесообразно, так как это приведет резкому повышению температуры кристаллизации флюса-шлака, и как следствие, к ухудшению сварочно-технологических свойств флюса. С учетом изложенного установлено соотношение (1) между суммарным содержанием основных оксидов с учетом степени их влияния и SiO2, обеспечивающее минимальную степень выгорания марганца из наплавленного металла. Следует отметить, что коэффициент, поставленный перед оксидом марганца, учитывает не только повышение основности флюса, но и снижение интенсивности окисления марганца в металле шва за счет наличия MnO в составе шлака. Невыполнение условий соотношения (1) приведет к выгоранию значительной доли марганца из наплавленного металла, и как следствие к увеличению содержания ферритной фазы в наплавке, что сделает ее более склонной к охрупчиванию в результате технологических отпусков.

Введение MnO в состав флюса привело к необходимости откорректировать соотношение, приведенное в прототипе. Соотношение (2) обеспечивает исключение образование силикатов в наплавленном металле при сохранении хороших сварочно-технологических свойств флюса: стабильности электродугового процесса, самопроизвольного полного отделения шлаковой корки, формирования валика равномерного сечения. При невыполнении этого соотношения количество F2O3 будет недостаточным для подавления кремневосстановительного процесса.

Проверку сварочно-технологических свойств флюса осуществляли при наплавке лентой марки Св-02Х18Н10Б сечением 0,7×50 мм на пластины из стали марки 15Х2МФА (ТУ 5.961-11060-2008) толщиной 60 мм на следующих режимах:

Icв=650-700А, Uд=32-36 В, Vсв=12 м/ч.

При испытаниях оценивали следующие параметры:

- стабильность электродугового процесса;

- формирование наплавленного валика;

- легкость и полноту отделения шлаковой корки;

- отсутствие пор и шлаковых включений в наплавленном металле.

- механические свойства металла наплавки после отпуска по режиму 670°С, 50 ч.

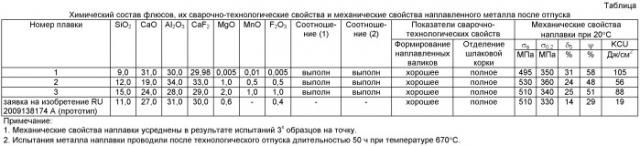

В таблице приведены результаты сравнительных испытаний опытных плавок флюса и прототипа при наплавке и механических испытаний наплавки.

Результаты испытаний подтверждают преимущество предлагаемого состава флюса по ударной вязкости наплавленного металла после отпусков при сохранении его прочности и пластичности, а также при обеспечении высоких сварочно-технологических свойств флюса.

Технико-экономический эффект при использовании предлагаемого флюса выразится в продлении срока службы реакторных установок за счет применения сварочных лент с пониженным содержанием углерода, позволяющим обеспечить получение наплавленного металла с более высоким комплексом служебных характеристик.

Флюс для сварки и наплавки проволокой или лентой из стали аустенитного класса, содержащий SiO2, CaO, Al2O3, CaF2, Fe2O3, MgO, отличающийся тем, что он дополнительно содержит MnO при следующим соотношении компонентов, мас.%:

| SiO2 | 9-15 |

| CaO | 19-31 |

| Al2O3 | 28-34 |

| CaF2 | 29-33 |

| Fe2O3 | 0,005-1,000 |

| MgO | 0,005-2,000 |

| MnO | 0,01-1,000 |