Бетон с низким содержанием клинкера

Иллюстрации

Показать всеОбъектом настоящего изобретения является предварительная сухая вяжущая смесь, содержащая в масc.%: портландцементный клинкер с удельной поверхностью по Блейну, составляющей от 4500 до 9500 см2/г, предпочтительно от 5500 до 8000 см2/г, при этом минимальное количество упомянутого клинкера в массовых процентах относительно общей массы предварительной смеси определяют по следующей формуле (I): [-6.10-3×SSBk]+75, в которой SSBk является удельной поверхностью по Блейну, выраженной в см2/г; летучие золы; по меньшей мере один сульфат щелочного металла, при этом количество сульфата щелочного металла определяют таким образом, чтобы количество эквивалентного Na2O в предварительной смеси превышало или было равно 5 масc.% по отношению к массе летучих зол; по меньшей мере один источник SO3 в таком количестве, чтобы количество SO3 в предварительной смеси превышало или было равно 2 масc.% по отношению к массе портландцементного клинкера; дополнительные материалы, имеющие Dv90, меньший или равный 200 мкм, которые выбирают из порошков известняка, при этом количество клинкера+количество летучих зол превышает или равно 75 масc.%, предпочтительно 78 масc.% по отношению к общей массе предварительной смеси; при этом общее количество клинкера в предварительной смеси строго меньше 60 масc.% по отношению к общей массе предварительной смеси. Объектом изобретения является также сухая вяжущая смесь, полученная путем смешивания вышеуказанной предварительной смеси с заполнителями, а также композиция бетонного раствора, полученная путем смешивания с водой. Технический результат- получение бетона с пониженным выбросом диоксида углерода. 8 н. и 5 з.п. ф-лы, 1 ил., 3 табл.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение касается бетона с низким содержанием клинкера, а также способов получения такого бетона и композиций, необходимых для осуществления этих способов.

УРОВЕНЬ ТЕХНИКИ

В области обычных конструктивных бетонов, в частности бетонов типа С25/30 (то есть у которых характерное сопротивление сжатию через 28 суток после затворения, измеренное на цилиндре 16×32 см, равно по меньшей мере 25 МПа и значение этого сопротивления, измеренного на кубе 15×15 см, равно по меньшей мере 30 МПа согласно стандарту EN 206-1), или в случае бетонов типа С20/25 (у которых характерное сопротивление сжатию через 28 суток после затворения, измеренное на цилиндре 16×32 см, равно по меньшей мере 20 МПа и значение этого сопротивления, измеренного на кубе 15×15 см, равно по меньшей мере 25 МПа согласно стандарту EN 206-1), было установлено, что количество цемента обычно составляет 260-360 кг на м3 бетона. Следует заметить, что современные европейские стандарты для обычных конструктивных бетонов не предусматривают содержания цемента меньше 260 кг/м3.

Процессы производства цемента и, в частности, его основного компонента клинкера сопровождаются сильными выбросами диоксида углерода. Действительно, производство порошкообразного клинкера предполагает:

а) предварительный нагрев и удаление углекислоты из исходной муки, которую получают посредством измельчения сырья, в частности, такого как известняк и глина; и

b) обжиг или клинкеризацию муки при температуре 1450-1550°С с последующим резким охлаждением.

Эти два этапа сопровождаются выделением СО2, с одной стороны, являющегося прямым продуктом удаления углекислоты и, с другой стороны, вторичным продуктом горения, которое применяют на этапе обжига для обеспечения повышения температуры.

Степень выделения достигает примерно 560 кг СО2 на тонну вяжущего в случае вяжущего вещества, обычно используемого для производства бетона С25/30, который содержит 65% клинкера (при базовом количестве в 850 кг СО2, в среднем выделяемом на тонну клинкера).

Эти значительные выбросы диоксида углерода в классических процессах производства цементных композиций и бетона являются основной проблемой для окружающей среды и в современных условиях являются причиной больших дополнительных финансовых затрат.

Поэтому существует потребность в разработке способа, позволяющего производить бетон с меньшими выбросами диоксида углерода, при этом упомянутый бетон должен иметь удовлетворительные механические характеристики, в частности, как у бетона типа С20/25 или С25/30.

Предпочтительно бетон в соответствии с настоящим изобретением характеризуется средним арифметическим значений сопротивления сжатию, превышающим или равным 6 МПа, предпочтительно превышающим или равным 7 МПа при 20°С через 24 часа после затворения, при этом измерение производят согласно стандарту EN 12390-3 на цилиндрических образцах, выдерживаемых согласно стандарту EN 12390-2 при 20°С±2°С в условиях относительной влажности, превышающей 95%.

Предпочтительно реологические свойства бетонного раствора является удовлетворительными и обеспечивают нормальную удобоукладываемость, то есть консистенция затворенной смеси обеспечивает легкую укладку даже 24 часа спустя после затворения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, объектом настоящего изобретения является предварительная сухая вяжущая смесь, содержащая в масс.%:

- портландцементный клинкер с удельной поверхностью по Блейну, составляющей от 4500 до 9500 см2/г, предпочтительно от 5500 до 8000 см2/г, при этом минимальное количество упомянутого клинкера в массовых процентах относительно общей массы предварительной смеси определяют по следующей формуле (I):

[-6.10-3×SSBk]+75 Формула (I),

в которой SSBk является удельной поверхностью по Блейну, выраженной в см2/г;

- летучие золы;

- по меньшей мере один сульфат щелочного металла, при этом количество сульфата щелочного металла определяют таким образом, чтобы количество эквивалентного Na2O в предварительной смеси превышало или было равно 5 масс.% по отношению к массе летучих зол;

- по меньшей мере один источник SO3 в таком количестве, чтобы количество SO3 в предварительной смеси превышало или было равно 2 масс.% по отношению к массе портландцементного клинкера;

- дополнительные материалы, имеющие Dv90, меньший или равный 200 мкм, которые выбирают из порошков известняка, обожженных сланцев, метакаолинов, кремнистых наполнителей, порошков кремнезема, пуццоланов, шлаков, летучих зол и их смесей;

при этом количество клинкера + количество летучих зол превышает или равно 75 масс.%, предпочтительно 78 масс.% по отношению к общей массе предварительной смеси;

при этом общее количество клинкера в предварительной смеси строго меньше 60 масс.% по отношению к общей массе предварительной смеси.

Предпочтительно предварительная смесь в соответствии с настоящим изобретением дополнительно содержит по меньшей мере один источник кальция.

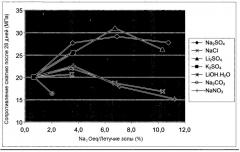

Предпочтительно сульфат щелочного металла предварительной смеси в соответствии с настоящим изобретением выбирают из сульфата натрия, сульфата калия, сульфата лития и их смесей. Предпочтительно сульфат щелочного металла заявленной предварительной смеси является сульфатом натрия.

Предпочтительно источник кальция предварительной смеси в соответствии с настоящим изобретением выбирают из солей кальция и их смесей.

Согласно варианту выполнения, предварительная смесь в соответствии с настоящим изобретением содержит также 0,05-1,5 масс.%, предпочтительно 0,1-0,8 масс.% пластификатора, предпочтительно типа поликарбоксилата.

Согласно варианту выполнения, дополнительные материалы представляют собой инертный наполнитель. Согласно варианту выполнения изобретения, дополнительные материалы являются порошками известняка.

Согласно варианту выполнения изобретения, предварительная смесь в соответствии с настоящим изобретением дополнительно содержит ускоритель, и/или воздухововлекающую добавку, и/или модификатор вязкости, и/или нейтрализатор глин, и/или пластификатор, или их смеси.

Объектом настоящего изобретения является также сухая вяжущая смесь, содержащая, в масс.% по отношению к общей массе смеси:

- по меньшей мере 10% упомянутой предварительной смеси; и

- до 90% заполнителей.

Согласно варианту выполнения сухой вяжущей смеси в соответствии с настоящим изобретением, заполнители содержат песок и мелкий гравий, при этом массовое отношение количества песка к количеству мелкого гравия составляет от 1,5/1 до 1/1,8, предпочтительно от 1,25/1 до 1/1,4, в частности от 1,2/1 до 1/1,2.

Объектом настоящего изобретения является также композиция бетонного раствора, содержащая от 140 до 220 л/м3 затворной воды в сочетании с:

- по меньшей мере 10% упомянутой предварительной смеси; и

- до 90% заполнителей;

при этом массовые проценты выражены по отношению к общей сухой массе композиции.

Согласно варианту выполнения, заполнители содержат песок и мелкий гравий, при этом массовое отношение количества песка к количеству мелкого гравия составляет от 1,5/1 до 1/1,8, предпочтительно от 1,25/1 до 1/1,4, в частности от 1,2/1 до 1/1,2.

Согласно варианту выполнения композиции бетонного раствора в соответствии с настоящим изобретением, количество используемой затворной воды колеблется от 140 до 200 л/м3, предпочтительно от 150 до 180 л/м3 (см. EN 206-1, параграф 3.1.30).

Согласно варианту выполнения, композиция бетонного раствора в соответствии с настоящим изобретением является пороговым бетоном.

Согласно варианту выполнения, композиция бетонного раствора в соответствии с настоящим изобретением характеризуется средним арифметическим значений сопротивления сжатию, превышающим или равным 6 МПа при 20°С спустя 24 часа после затворения.

Согласно другому варианту выполнения, композиция бетонного раствора в соответствии с настоящим изобретением имеет характерное сопротивление сжатию, превышающее или равное 25 МПа через 28 дней после затворения.

Согласно еще второму другому варианту выполнения, композиция бетонного раствора в соответствии с настоящим изобретением имеет характерное сопротивление сжатию, превышающее или равное 20МПа через 28 дней после затворения. Согласно третьему варианту выполнения, композиция бетонного раствора в соответствии с настоящим изобретением характеризуется средним арифметическим значений сопротивления сжатию, превышающим или равным 25 МПа при 20°С через 28 дней после затворения.

Согласно четвертому варианту выполнения, композиция бетонного раствора в соответствии с настоящим изобретением характеризуется средним арифметическим значений сопротивления сжатию, превышающим или равным 30 МПа при 20°С через 28 дней после затворения.

Согласно варианту выполнения, композиция бетонного раствора в соответствии с настоящим изобретением показывает расплыв от 180 до 270 мм, предпочтительно от 215 до 235 мм на конусе, согласно стандарту ASTM С230, по истечении 1 минуты и 45 секунд, из которых 30 секунд под действием вибраций с частотой 50 Гц и амплитудой 0,5 мм.

Согласно варианту выполнения композиции бетонного раствора в соответствии с настоящим изобретением, осадка конуса Абрамса (или значение slump) составляет от 0 до 250 мм, предпочтительно от 100 до 240 мм.

Объектом настоящего изобретения является также конструкция из затвердевшего бетона вышеупомянутой композиции.

Объектом настоящего изобретения является также способ получения композиции бетонного раствора, включающий этап:

- затворения вышеупомянутой смеси с использованием от 140 до 220 л/м3 затворной воды; или

- затворения вышеупомянутой предварительной смеси с использованием заполнителей и от 140 до 220 л/м3 затворной воды.

Согласно варианту способа получения композиции бетонного раствора, в соответствии с настоящим изобретением, предпочтительно затворение осуществляют также в присутствии сульфата кальция.

Объектом настоящего изобретения является также способ получения композиции бетонного раствора, включающий этап затворения:

- портландцементного клинкера с удельной поверхностью по Блейну, составляющей от 4500 до 9500 см2/г, предпочтительно от 5500 до 8000 см2/г, при этом минимальное количество упомянутого клинкера в кг/м3 определяют по следующей формуле (II):

[(-0,021×SSBk)+230]×(Eeff÷140) Формула (II),

в которой SSBk является удельной поверхностью по Блейну клинкера, выраженной в см2/г, а Eeff является количеством затворной воды в л/м3;

- летучих зол;

- по меньшей мере одного сульфата щелочного металла, при этом количество сульфата щелочного металла определяют таким образом, чтобы количество эквивалентного Na2O в вяжущем превышало или было равно 5 масс.% по отношению к массе летучих зол;

- по меньшей мере одного источника SO3 в таком количестве, чтобы количество SO3 в вяжущем превышало или было равно 2 масс.% по отношению к массе портландцементного клинкера;

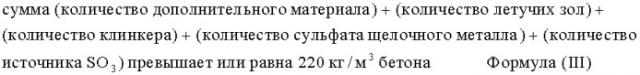

- дополнительных материалов, имеющих Dv90, меньший или равный 200 мкм, которые выбирают из порошков известняка, обожженных сланцев, метакаолинов, кремнистых наполнителей, порошков кремнезема, пуццоланов, шлаков, летучих зол и их смесей и минимальное количество которых в кг/м3 определяют по следующей формуле (III):

сумма (количество дополнительного материала)+(количество летучих зол)+(количество клинкера)+(количество сульфата щелочного металла)+(количество источника SO3) превышает или равна 220 кг/м3 бетона Формула (III);

- от 1500 до 2200 кг/м3, предпочтительно от 1700 до 2000 кг/м3 заполнителей;

- пластификатора;

- в случае необходимости, ускорителя, и/или воздухововлекающей добавки, и/или модификатора вязкости, и/или замедлителя, и/или нейтрализатора глин; с использованием

- от 140 до 220 л/м3 затворной воды,

при этом общее количество клинкера в бетонном растворе меньше или равно 200 кг/м3;

при этом количество клинкера + количество летучих зол превышает или равно 240 кг/м3.

Согласно варианту способа получения композиции бетонного раствора, используют клинкер, и/или летучие золы, и/или дополнительные материалы, указанные выше в связи с описанием предварительной смеси.

Согласно варианту выполнения способа получения композиции бетонного раствора, количество используемой затворной воды колеблется от 140 до 200 л/м3, предпочтительно от 150 до 180 л/м3.

Объектом настоящего изобретения является также способ получения литого бетонного раствора, включающий этап:

- укладки описанной выше композиции бетонного раствора, полученной с применением описанного выше способа.

Объектом настоящего изобретения является также способ изготовления бетонной конструкции, включающий этап:

- затвердевания описанной выше композиции бетонного раствора, или композиции вышеуказанного литого бетонного раствора, или композиции бетонного раствора, полученной с применением описанного выше способа.

Объектом настоящего изобретения является также применение по меньшей мере одного сульфата щелочного металла и, в случае необходимости, по меньшей мере одного источника кальция для активации летучих смол в заявленной предварительной смеси, в заявленной смеси, в заявленной композиции бетонного раствора или в одном из заявленных способов.

Изобретение позволяет решить проблему снижения выбросов СО2, которая оставалась до сих пор нерешенной при получении известных бетонов. Действительно, количество цемента (и, в частности, клинкера), используемое в рамках настоящего изобретения, меньше традиционно необходимого количества. В частности, выделение СО2 можно уменьшить примерно на 50-60% при получении тех же бетонов типа С25/30 или С20/25. Кроме того, реология композиций бетонного раствора остается на том же уровне, что и у классических композиций бетона. Кроме того, несмотря на низкое содержание клинкера, изобретение позволяет сохранить значения прочности свежеприготовленного бетона на том же уровне, что и получаемые при помощи состава с классическим содержанием клинкера.

Бетон, получаемый в соответствии с настоящим изобретением, имеет также следующие преимущества:

- стоимость сухих вяжущих предварительных смесей в соответствии с настоящим изобретением можно снизить на 7-10% по сравнению со стоимостью сухих вяжущих предварительных смесей, используемых для получения классического бетона С25/30 или С20/25.

Различные цели, преимущества и частные варианты выполнения настоящего изобретения достигаются за счет расширенной оптимизации совокупности параметров приготовления, в частности:

- оптимизации распределения частиц различных материалов (что позволяет минимизировать количество воды при данном реологическом поведении);

- оптимизации топологии смеси, то есть увеличения числа и обеспечения равномерности в пространстве границ сцепления между частицами песка и/или заполнителей при помощи «точек склеивания» гидратов цемента (в частности, за счет использования частиц клинкера примерно в 10 раз более мелких, чем частицы обычного портландцемента);

- поиска «хроно-состава», то есть использования минимального количества клинкера для обеспечения краткосрочной механической прочности, тогда как другие материалы присутствуют в количестве, позволяющем обеспечить более долгосрочную механическую прочность (в некотором роде принимают на себя функцию клинкера в обеспечении повышения механической прочности);

- коррекции общей потребности в воде за счет выбора материалов с низкой общей потребностью в воде (в частности, с низкой пористостью), что тоже позволяет увеличить сопротивление сжатию;

- оптимизации различных добавок и, в частности, пластификатора (суперпластификатора), который позволяет максимально уменьшить количество воды и одновременно оптимизировать дисперсию порошка и, следовательно, распределение.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Далее следует более подробное описание изобретения, представленное в качестве не ограничительного примера.

Клинкер

В рамках настоящего изобретения под «клинкером» следует понимать портландцементный клинкер, описанный в стандарте EN 197-1, параграф 5.2.1.

Портландцементный клинкер можно получить на основе классических портландцементов и, в частности, из цементов, описанных в европейском стандарте EN 197-1. Например, можно использовать цемент СЕМ I, или CEM II 52.5 N, или R, или РМ (стойкий к морской воде - стандарт NF P 15-317), или PMES (стойкий к морской и сульфатной воде - стандарт NF P 15-319). Цемент может быть также типа HRI (с высокой первоначальной стойкостью).

В некоторых случаях, в частности для типа СЕМ II, портландцемент может не состоять из чистого клинкера. Портландцемент типа СЕМ II содержит клинкер в смеси по меньшей мере с одним добавляемым материалом (пуццоланом, летучими золами, обожженным сланцем, известняком…) в количестве до 37 масс.%. Поэтому, если используемый клинкер происходит от такого цемента, добавляемый материал или добавляемые материалы выбирают либо из летучих зол, либо из вышеупомянутых «дополнительных» материалов (если они являются материалами в виде частиц с Dv90, меньшим или равным 200мкм, или предпочтительно с Dv97, меньшим или равным 200 мкм).

Такой цемент можно измельчить и/или расколоть (пневматическая классификация) для получения клинкера с характеристиками, требуемыми в рамках изобретения, то есть с удельной поверхностью по Блейну в пределах от 4500 до 9500 см2/г, предпочтительно от 5500 до 8000 см2/г согласно стандарту EN 196-6, параграф 4.

Клинкер можно квалифицировать как сверхмелкий. Например, цемент можно измельчить в дробильном цеху, содержащем первичную дробилку типа мельницы или мельницы с бегунами в сочетании с дробилкой для мелкого помола типа Horomill©, маятниковой, или шаровой, или с пневматической дробилкой. Можно также использовать пневматический сортировщик или классификатор второго, третьего поколения или сверхвысокой производительности.

Уменьшая размер клинкера, стремятся максимально увеличить расстояния распространения частиц цемента, чтобы добиться максимальной однородности матрицы через оптимальное распределение точек склеивания между частицами.

Летучие золы

Используют летучие золы, описанные в стандарте NF EN 197-1, параграф 5.2.4, или в стандарте ASTM C618.

Согласно варианту изобретения, летучие золы можно частично заменить шлаком.

Согласно другому варианту изобретения, летучие золы можно частично или полностью заменить микрокремнеземом.

Согласно двум вышеуказанным вариантам, шлак или микрокремнезем необходимо учитывать в вяжущем при различных подсчетах.

Сульфат щелочного металла

Предпочтительно сульфат щелочного металла выбирают из группы, в которую входят сульфат натрия (Na2SO4), сульфат калия (K2SO4), сульфат лития (Li2SO4), бисульфат натрия (NaHSO4), бисульфат калия (KHSO4), бисульфат лития (LiHSO4) и их смеси. Предпочтительно сульфат щелочного металла выбирают из сульфата натрия, сульфата калия, сульфата лития и их смесей. Еще предпочтительнее сульфатом щелочного металла является сульфат натрия.

Сульфат щелочного металла можно использовать в разных формах и, в частности, в виде порошка или жидкости. Использование сульфата щелочного металла в виде порошка представляется наиболее подходящим для получения предварительной смеси в соответствии с настоящим изобретением и сухой вяжущей смеси в соответствии с настоящим изобретением. Что же касается использования сульфата щелочного металла в виде жидкости, то оно представляется более подходящим для получения композиции бетонного раствора в соответствии с настоящим изобретением и для способа ее приготовления.

Формулой для определения количества, в массовых процентах, эквивалентного Na2O в вяжущем в соответствии с настоящим изобретением (клинкер+летучие золы+сульфат щелочного металла+источник SO3+возможный источник кальция+дополнительные материалы), является следующая формула (IV):

Эквивалентный Na2O(вяжущее)=[Na2O]+0,658×[K2O]+2,081×[Li2O]

Формула (IV)

в которой [Na2O], [K2O] и [Li2O] являются количествами в массовых процентах Na2O, K2O и Li2O в вяжущем (клинкер + летучие золы + сульфат щелочного металла + источник SO3 + дополнительные материалы + возможный источник кальция). Количества в массовых процентах Na2O, K2O и Li2O в вяжущем можно, например, определить путем рентгено-флуоресцентного анализа на основании Na, K и Li, присутствующих в вяжущем. Зная эквивалентный Na2O(вяжущее), достаточно умножить это значение на массу вяжущего и разделить на массу летучих зол, чтобы получить эквивалентный Na2O по отношению к массе летучих зол.

Предпочтительно количество эквивалентного Na2O в вяжущем в соответствии с настоящим изобретением превышает или равно 7 масс.%, предпочтительно превышает или равно 9 масс.% относительно массы летучих зол.

Источник кальция

Источник кальция выбирают из солей кальция и их смесей. Предпочтительно соли кальция выбирают из бромидов, хлоридов, формиатов, оксидов, гидроксидов, нитратов, нитритов, сульфатов и их смесей. Предпочтительно источником кальция является сульфат кальция, гидроксид кальция, хлорид кальция, бромид кальция или их смеси. Предпочтительно источником кальция является сульфат кальция.

Предпочтительно гидроксидами кальция могут быть известь, портландит или их смеси. Сульфатами кальция предпочтительно могут быть гипс, полугидрат, ангидрит или их смеси.

Источник кальция можно использовать в разных формах и, в частности, в виде порошка или жидкости. Использование источника кальция в виде порошка представляется наиболее подходящим для получения предварительной смеси в соответствии с настоящим изобретением и сухой вяжущей смеси в соответствии с настоящим изобретением. Что же касается использования источника кальция в жидком виде, то оно представляется более подходящим для получения композиции бетонного раствора в соответствии с настоящим изобретением и для способа ее получения.

Сульфат щелочного металла и источник кальция могут представлять особый интерес для активации летучих зол. Эта активация может обеспечить получение искомой механической прочности как через 24 часа после затворения, так и через 28 дней после затворения.

SO 3

SO3 может присутствовать в различных компонентах композиций в соответствии с настоящим изобретением (предварительная смесь, сухая вяжущая смесь или бетонный раствор), а также в сульфате кальция, классически используемом для обработки клинкера сульфатами (см. стандарт EN 197-1, параграф 5.4).

Сульфат кальция можно, в частности, выбирать из гипса, полугидрата, ангидрита или их смесей. Сульфат кальция может существовать в природном состоянии или может быть субпродуктом некоторых промышленных процессов.

В варианте изобретения количество сульфата кальция можно, например, регулировать таким образом, чтобы добиваться оптимального сопротивления сжатию через 24 часа при 20°С. Предпочтительно количество сульфата кальция, определяемое согласно методу, описанному в стандарте EN 196-2, параграф 8, составляет от 2,0 до 3,5 масс.% сульфата (SO3) относительно массы смеси (клинкер + летучие золы + сульфат щелочного металла + дополнительные материалы + сульфат кальция).

Количество SO3 можно определять, например, по методу, описанному в стандарте EN 196-2, параграф 8.

Дополнительные материалы

Под «дополнительными материалами» следует понимать материалы в виде частиц, имеющих Dv90, меньший или равный 200 мкм, предпочтительно Dv97, меньший или равный 200 мкм.

Эти материалы могут служить в качестве материалов для заполнения матрицы, то есть они могут заполнять промежуточные пространства между другими материалами, частицы которых имеют больший размер.

Природа дополнительных материалов не является существенным элементом настоящего изобретения, поскольку этот критерий не оказывает влияния (в частности, отрицательного влияния) на достигаемый результат с точки зрения механической прочности. Поэтому можно добавлять различные типы дополнительных материалов, перечисленных ниже, без снижения прочности получаемых бетонов через 28 дней или через 24 часа. В частности, с точки зрения механической прочности инертный дополнительный материал является наименее предпочтительным. Следовательно, не инертный дополнительный материал позволит повысить механическую прочность получаемого бетона как через 24 часа, так и через 28 дней, по сравнению с таким же составом в соответствии с настоящим изобретением, содержащим инертный дополнительный материал.

Несмотря на то что дополнительные материалы можно предусмотреть для использования в виде вяжущих материалов, оптимизация (в частности, в плане стоимости) бетонов в соответствии с настоящим изобретением предполагает, чтобы дополнительные материалы были инертным наполнителем, то есть не вяжущими материалами (без гидравлической или пуццолановой активности).

Например, в качестве дополнительных материалов можно использовать известняки в виде порошка (известняковые наполнители). Можно также использовать обожженные сланцы, метакаолины, кремнеземистые наполнители или кремнеземные порошки, пуццоланы, шлаки, летучие золы или их смеси. Предпочтительно дополнительными материалами являются материалы, описанные в стандарте EN 197-1 в параграфах 5.2.2-5.2.7. Предпочтительно дополнительными материалами являются известняковые порошки.

Dv97 (по объему) соответствует 97-й перцентили распределения размера частиц, то есть 97% частиц имеют размер, меньший Dv97, и 3% частиц имеют размер, превышающий Dv97. Точно так же, Dv90 соответствует 90-й перцентили распределения размера частиц, то есть 90% частиц имеют размер, меньший Dv90, и 10% частиц имеют размер, превышающий Dv90. Точно так же, Dv50 соответствует 50-й перцентили распределения размера частиц, то есть 50% частиц имеют размер, меньший Dv50, и 50% частиц имеют размер, превышающий Dv50.

Как правило, Dv50, Dv90 и Dv97 и другие величины этого же типа, характеризующие гранулометрический профиль (гранулометрический состав) совокупности частиц или гранул, можно определить при помощи лазерного гранулометрического анализа для частиц размером менее 200 мкм или просеиванием для частиц размером, превышающим 200 мкм.

Вместе с тем, если отдельные частицы проявляют тенденцию к агрегации, их размер предпочтительно определяют при помощи электронного микроскопа, учитывая, что кажущийся размер, измеряемый посредством дифракционного лазерного гранулометрического анализа, превышает реальный размер частицы, что может привести к ошибке при его оценке (агломерация и флокуляция).

Вода

Бетон содержит разные категории воды. Прежде всего, затворная вода является внутренней водой бетона, находящейся между частицами твердого скелета, образованного заполнителями, клинкером, шлаком и дополнительными материалами. Таким образом, затворная вода представляет собой воду, необходимую для гидратации и достижения консистенции и механической прочности. С другой стороны, бетон содержит воду, остающуюся в порах заполнителей, летучих зол и дополнительных материалов. Эта вода не учитывается в затворной воде. Ее считают изолированной, и она не участвует в гидратации цемента и в получении консистенции. Общая вода является совокупностью всей воды, присутствующей в смеси (в момент перемешивания).

Затворная вода является стандартизированным понятием, и способ ее вычисления представлен в стандарте EN 206-1, с. 17, параграф 3.1.30. Содержание затворной воды представляет собой разность между общим количеством воды, содержащейся в свежеприготовленном бетоне, и количеством воды, поглощаемой заполнителями, при этом количество поглощаемой воды выводят на основании коэффициента поглощения заполнителей, который измеряют по стандарту NF EN 1097-6, с. 5, параграф 3.6 и соответствующее приложение В.

Сухие вяжущие предварительные смеси

Сухая вяжущая предварительная смесь содержит в массовых процентах:

- портландцементный клинкер, имеющий удельную поверхность по Блейну от 4500 до 9500 см2/г, предпочтительно от 5500 до 8000 см2/г, при этом минимальное количество упомянутого клинкера в массовых процентах относительно общей массы предварительной смеси определяют по следующей формуле (I):

[-6.10-3×SSBk]+75 Формула (I),

в которой SSBk является удельной поверхностью по Блейну, выраженной в см2/г;

- летучие золы;

- по меньшей мере один сульфат щелочного металла, при этом количество сульфата щелочного металла определяют таким образом, чтобы количество эквивалентного Na2O в предварительной смеси превышало или было равно 5 масс.% по отношению к массе летучих зол;

- по меньшей мере один источник SO3 в таком количестве, чтобы количество SO3 в предварительной смеси превышало или было равно 2 масс.% по отношению к массе портландцементного клинкера;

- дополнительные материалы, имеющие Dv90, меньший или равный 200 мкм, которые выбирают из порошков известняка, обожженных сланцев, метакаолинов, кремнистых наполнителей, порошков кремнезема пуццоланов, шлаков, летучих зол и их смесей;

при этом количество клинкера + количество летучих зол превышает или равно 75 масс.%, предпочтительно 78 масс.% по отношению к общей массе предварительной смеси;

при этом общее количество клинкера в предварительной смеси строго меньше 60 масс.% по отношению к общей массе предварительной смеси.

Предпочтительно минимальное количество упомянутого клинкера в массовых процентах по отношению к общей массе предварительной смеси определяют по формуле (I bis):

[-6.10-3×SSBk]+80 Формула (I bis),

в которой SSBk является удельной поверхностью по Блейну клинкера, выраженной в см2/г.

Вышеуказанные формулы (I) и (I bis), а также формулы (II), (II bis) и (II ter), которые будут представлены ниже, были получены экспериментальным путем, то есть путем изменения нескольких параметров (в частности, количества клинкера, удельной поверхности по Блейну клинкера и количества затворной воды) с поиском эмпирического отношения между этими различными параметрами. Полученные таким образом формулы являются эмпирическими законами, то есть «законами, которые предположительно проверяют экспериментальные факты и которые могут быть сформулированы, но не могут быть доказаны теоретически». Это определение взято из сайта. (см. также «Проблема открытия эмпирического закона». А.А. Петросян. Москва. Вопросы философии, 1983, № 12, с. 71-79). Поэтому различные величины уравновешивают константами, представленными в формулах. Значение представленных в формулах констант корректируют, используя, например, хорошо известный специалистам метод наименьших квадратов для минимизации погрешности между экспериментальными данными и определенным уравнением (см., например, сайт в Интернете Dec Formations:, или книгу «Статистические методы. Том 2 - Методы простого линейного регрессионного анализа и множественного регрессионного анализа - Простой линейный корреляционный анализ», Жеральд Байаржон, издательство SMG).

Следовательно, формулы (I), (I bis), (II), (II bis) и (II ter) можно использовать, просто меняя удельную поверхность по Блейну клинкера и количество затворной воды, выраженные в единицах, указанных в описании (см2/г или л/м3). Пример вычисления формулы (II) приведен в настоящем описании ниже.

Величина погрешности в процентах, допустимой для результатов вычисления при помощи формул (I), (I bis), (II), (II bis) и (II ter), составляет +/-5%.

Предпочтительно минимальное количество клинкера в предварительной смеси в соответствии с настоящим изобретением можно определить при помощи нижеследующей таблицы в зависимости от удельной поверхности по Блейну клинкера (вместо применения формул (I) и (I bis)):

| SSBk (см2/г) | Минимальное количество клинкера (масс.%) | Предпочтительное минимальное количество клинкера (масс.%) |

| 4500 | 48 | 53 |

| 4600 | 47,4 | 52,4 |

| 4700 | 46,8 | 51,8 |

| 4800 | 46,2 | 51,2 |

| 4900 | 45,6 | 50,6 |

| 5000 | 45 | 50 |

| 5100 | 44,4 | 49,4 |

| 5200 | 43,8 | 48,8 |

| 5300 | 43,2 | 48,2 |

| 5400 | 42,6 | 47,6 |

| 5500 | 42 | 47 |

| 5600 | 41,4 | 46,4 |

| 5700 | 40,8 | 45,8 |

| 5800 | 40,2 | 45,2 |

| 5900 | 39,6 | 44,6 |

| 6000 | 39 | 44 |

| 6100 | 38,4 | 43,4 |

| 6200 | 37,8 | 42.8 |

| 6300 | 37,2 | 42,2 |

| 6400 | 36,6 | 41,6 |

| 6500 | 36 | 41 |

| 6600 | 35,4 | 40,4 |

| 6700 | 34,8 | 39,8 |

| 6800 | 34,2 | 39,2 |

| 6900 | 33,6 | 38,6 |

| 7000 | 33 | 38 |

| 7100 | 32,4 | 37,4 |

| 7200 | 31,8 | 36,8 |

| 7300 | 31,2 | 36,2 |

| 7400 | 30,6 | 35,6 |

| 7500 | 30 | 35 |

| 7600 | 29,4 | 34,4 |

| 7700 | 28,8 | 33,8 |

| 7800 | 28,2 | 33,2 |

| 7900 | 27,6 | 32,6 |

| 8000 | 27 | 32 |

| 8100 | 26,4 | 31,4 |

| 8200 | 25,8 | 30,8 |

| 8300 | 25,2 | 30,2 |

| 8400 | 24,6 | 29,6 |

| 8500 | 24 | 29 |

| 8600 | 23,4 | 28,4 |

| 8700 | 22,8 | 27,8 |

| 8800 | 22,2 | 27,2 |

| 8900 | 21,6 | 26,6 |

| 9000 | 21 | 26 |

| 9100 | 20,4 | 25,4 |

| 9200 | 19,8 | 24,8 |

| 9300 | 19,2 | 24,2 |

| 9400 | 18,6 | 23,6 |

| 9500 | 18 | 23 |

Предпочтительно дополнительными материалами являются известняки в порошке.

Предпочтительно предварительная смесь в соответствии с настоящим изобретением дополнительно содержит сульфат кальция.

Предпочтительно клинкер, шлак и дополнительные материалы можно комбинировать в вышеуказанных пропорциях для получения сухих вяжущих предварительных смесей (не содержащих добавленной воды), предназначенных для перемешивания с заполнителями и водой.

Предпочтительно в этих сухих предварительных смесях можно предусмотреть одну или несколько добавок, обычно применяемых в данной области: ускоритель, и/или воздухововлекающую добавку, и/или модификатор вязкости, и/или замедлитель, и/или нейтрализатор глин, и/или пластификатор. В частности, в смесь можно включать пластификатор (суперпластификатор), в частности типа поликарбоксилата, в частности, в количестве от 0,05 до 1,5 масс.%, предпочтительно от 0,1 до 0,8 масс.%.

Под «нейтрализатором глин» следует понимать любую молекулу, позволяющую уменьшить отрицательное влияние глин на свойства гидравлических вяжущих. В частности, можно использовать нейтрализаторы глин, описанные в документах WO 2006/032785 и WO 2006/032786.

Заполнители

Заполнители имеют природное происхождение, как определено в стандарте ХРР18-545, при этом заполнители имеют максимальный размер Dmax, меньший или равный 32 мм. Заполнители содержат песок (зерна с максимальным размером Dmax, меньшим или равным 4 мм, как определено в стандарте EN 12620) или мелкий гравий (фрагменты с минимальным размером Dmin, превышающим или равным 2 мм, как определено в стандарте EN 12620).

Заполнители могут иметь известняковую, кремнеземную или кремнеземно-известняковую природу.

Песок и мелкий гравий могут быть окатанными или дроблеными. Дробленый песок содержит больше мелких зерен, чем окатанный песок. Согласно терминологии, используемой при определении песка, мелкие зерна являются зернами с