Способ и устройство для переноса материала подложки и материала в форме частиц

Иллюстрации

Показать всеУстройство для переноса, с высокой скоростью, точностью и экономической эффективностью, материала в форме частиц с первой движущейся бесконечной поверхности на вторую движущуюся бесконечную поверхность, несущую материал подложки, такой как нетканое полотно, и переноса упомянутого сочетания из материала подложки с материалом в форме частиц на дополнительный блок устройства; при этом упомянутая вторая движущаяся бесконечная поверхность расположена в непосредственной близости к первой и второй вакуумным камерам и связана с ними, при этом в первой и второй вакуумных камерах имеется различное отрицательное давление, и/или они отличаются по размеру. Предлагается также способ, основанный на использовании описываемого устройства. 4 н. и 11 з.п. ф-лы, 4 ил.

Реферат

Область применения

Настоящее изобретение относится к устройству для переноса, с высокой скоростью, точностью и экономической эффективностью, материала в форме частиц с первой бесконечной движущейся поверхности с одним или более резервуарами на вторую бесконечную движущуюся поверхность, несущую материал подложки, например на нетканое полотно, и переноса (на следующий элемент оборудования/этап процесса) упомянутого сочетания из материала подложки с материалом в форме частиц, при этом вторая бесконечная движущаяся поверхность находится в непосредственной близости и связана с первой и второй вакуумными камерами, в которых создано различное разрежение и/или они имеют различный размер. В настоящем изобретении предлагается также способ, в котором используется предлагаемое устройство.

Уровень техники

Абсорбирующие изделия, такие как подгузники, содержат абсорбирующую сердцевину, содержащую водопоглощающие (целлюлозные) волокна и частицы суперабсорбирующего полимера, именуемые также частицами абсорбирующего гелеобразующего материала (АГМ), заключенные в материал подложки или поддерживаемые материалом подложки и закрытые дополнительным материалом, таким, как нетканый материал.

Разработаны абсорбирующие изделия с так называемой профилированной абсорбирующей сердцевиной, в которой имеются области, содержащие больше абсорбирующего гелеобразующего материала, чем другие области. В таких случаях для получения требуемого профиля важно точное наложение абсорбирующего гелеобразующего материала на подложку. Более того, в случае изготовления абсорбирующей сердцевины, содержащей малые количества целлюлозных волокон или вовсе не содержащей целлюлозных волокон (то есть в которой единственным материалом, удерживающим жидкость, являются частицы абсорбирующего гелеобразующего материала), точное распределение частиц абсорбирующего гелеобразующего материала становится особенно важным.

Предложены различные подходы к изготовлению абсорбирующих сердцевин, содержащих преимущественно частицы АГМ, а также абсорбирующих сердцевин, содержащих частицы АГМ с заданным распределением (профилем), например, в виде заданной структуры, с профилем в направлении MD, CD, и/или по толщине. Такие подходы включают способы косвенной печати, в которых частицы АГМ подхватываются первой поверхностью, например, поверхностью барабана, из бункера, в котором хранятся частицы АГМ, при этом упомянутая поверхность барабана содержит резервуары, число, размер и положение которых определяются количеством частиц АГМ, подхватываемых барабаном, и структурой их нанесения; барабан вращается в сторону подложки, такой как нетканый материал, в результате чего частицы АГМ выпускаются на подложку, переносимую движущейся поверхностью, такой как, например, поверхность еще одного барабана. Такой способ описан, например, в публикации WO 2006/014854.

Изобретатели обнаружили, что используемые способы косвенной печати в некоторых случаях не могут быть реализованы с большой скоростью, так, например, трудно достичь скорости 800 ppm, и тем более 1000 ppm и выше (здесь ppm обозначает «изготавливаемых частей (абсорбирующих структур) в минуту»), или когда используется материал в форме мелкодисперсных частиц, и/или когда для печати используются малые резервуары (и, соответственно, в большом количестве). Было определено, что при больших скоростях печати материал в форме частиц не всегда точно переносится на материал подложки, в результате чего образуется пыль, не выдерживается заданный профиль печати или возникают прочие проблемы. Изобретатели обнаружили, что определенные преимущества может давать приложение глубокого вакуума к материалу подложки, для обеспечения лучшего нанесения материала в форме частиц на подложку.

С другой стороны, изобретатели обнаружили, что в применяемых устройствах в соответствии с настоящим уровнем техники не всегда возможно поддерживать достаточно глубокий вакуум (экономически оправданным образом) во время переноса материала подложки с нанесенным на нее материалом частиц суперабсорбирующего полимера (например, на последующий этап обработки), в особенности при работе устройства с высокой скоростью. Поэтому изобретателями предлагаются усовершенствованное устройство и способ нанесения материала в форме частиц на подложку точным и экономически эффективным образом, даже на высокой скорости и/или с использованием материала в форме мелкодисперсных частиц, и/или даже при переносе очень малых количеств частиц на единицу площади подложки.

Сущность изобретения

В настоящем изобретении предлагается устройство (1) для изготовления структуры, содержащей сочетание из материала (100) в форме частиц и материала (110) подложки, включающее:

a) первую движущуюся бесконечную поверхность (40), имеющую направление движения (MD) и содержащую один или более резервуаров (50), при этом упомянутые первая бесконечная движущаяся поверхность (40) и содержащиеся в ней резервуары (50) предназначены для переноса материала (100) в форме частиц на:

b) вторую движущуюся бесконечную поверхность (200), имеющую направление движения (MD) и несущую материал (110) подложки, для приема упомянутого материала (100) в форме частиц с первой движущейся бесконечной поверхности (40) в зоне приема, и для переноса упомянутого сочетания из упомянутого материала в форме частиц и упомянутого материала подложки в зоне переноса, например, на дополнительный блок устройства, при этом, когда вторая бесконечная движущаяся поверхность движется/находится в упомянутой зоне приема, она находится в непосредственной близости к первой вакуумной камере (210) и связана с ней по газовой среде, и когда упомянутая вторая бесконечная движущаяся поверхность движется/находится в упомянутой зоне переноса, она находится в непосредственной близости ко второй вакуумной камере (220) и связана с ней по газовой среде, и при этом упомянутые зоны приема и переноса расположены в непосредственной близости друг к другу (в направлении MD),

и при этом отношение упомянутого отрицательного давления в упомянутой первой вакуумной камере (210) к отрицательному давлению во второй вакуумной камере (220) составляет по меньшей мере 4:3, или, например, по меньшей мере 5:3, или по меньшей мере 2:1, или, например, до 10:1.

Поэтому в непосредственной близости к упомянутой второй движущейся бесконечной поверхности и за пределами зоны переноса устройство, как правило, содержит также дополнительный блок устройства.

Изобретение относится также к устройству по пп. а) и b), как описано выше, но при этом первая вакуумная камера (210) имеет расположенную в непосредственной близости к упомянутой второй движущейся бесконечной поверхности первую площадь поверхности с первой площадью открытой поверхности, а упомянутая вторая вакуумная камера (220) имеет расположенную в непосредственной близости к упомянутой второй движущейся бесконечной поверхности вторую площадь поверхности со второй площадью открытой поверхности, и при этом отношение первой площади открытой поверхности ко второй площади открытой поверхности составляет 3:4 или менее, или 2:3 или менее, или 1:2 или менее, или 1:3 или менее.

Настоящее изобретение относится также к устройству по пп. а) и b), как описано выше, при этом отношение упомянутого отрицательного давления в упомянутой первой вакуумной камере (210) к отрицательному давлению в упомянутой второй вакуумной камере (220) составляет по меньшей мере 4:3, или, например, по меньшей мере 5:3, или по меньшей мере 2:1, и, например, до 10:1, и при этом упомянутое отношение первой площади открытой поверхности ко второй площади открытой поверхности составляет 3:4 или менее, или 2:3 или менее, или 1:2 или менее, или 1:3 или менее.

Вторая движущаяся бесконечная поверхность является, например, цилиндрической вращающейся поверхностью, вращающейся вокруг второго неподвижного (цилиндрического) статора (230). Сочетание такой поверхности и такого статора именуется также «барабаном». Статор (230) может содержать, например, упомянутую первую вакуумную камеру и упомянутую вторую вакуумную камеру.

Изобретатели обнаружили, что правильный подбор больших сил притяжения со стороны вакуума (соответственно, вызванных большим отрицательным давлением) в зоне приема, в которой происходит нанесение материала в форме частиц, в сочетании с относительно меньшими силами притяжения со стороны вакуума в зоне переноса может повышать точность нанесения материала в форме частиц на подложку (например, в виде требуемой структуры), и при этом очень экономически эффективным образом. Так, предлагаемые устройство и способ в соответствии с настоящим изобретением могут обеспечить повышение точности переноса особо эффективным с точки зрения затрат образом, потому что только относительно малый сектор второй движущейся бесконечной поверхности, находящийся в зоне приема, должен располагаться в непосредственной близости к вакуумной камере с более глубоким (дорогим) вакуумом, в то время как зона переноса может располагаться в непосредственной близости к вакуумной камере с относительно менее глубоким вакуумом.

В настоящем изобретении предлагается также способ изготовления структуры, содержащей сочетание материала (100) в форме частиц и материала (110) подложки, с использованием аппарата (1) в соответствии с настоящим изобретением; а именно:

способ изготовления структуры, содержащей сочетание материала (100) в форме частиц и материала (110) подложки, содержащий этапы:

a) нанесения, с помощью первой движущейся бесконечной поверхности (40), содержащей один или более резервуаров (50), материала (100) в форме частиц, содержащегося в упомянутом одном или более резервуаров, на материал (110) подложки, переносимый второй движущейся бесконечной поверхностью (200), для формирования сочетания из материала подложки с материалом в форме частиц, в зоне приема упомянутой второй движущейся бесконечной поверхности, при одновременном обеспечении первого значения разрежения в упомянутой зоне приема;

b) переноса упомянутого сочетания упомянутого материала подложки и материала в форме частиц, в зоне переноса упомянутой второй движущейся бесконечной поверхности, при одновременном обеспечении второго значения разрежения в упомянутой зоне приема (как правило, на дополнительный этап способа),

при этом отношение упомянутого первого отрицательного давления к упомянутому второму отрицательному давлению составляет по меньшей мере 4:3, как будет более подробно описано ниже.

Материал в форме частиц может быть абсорбирующим материалом в форме частиц, а устройство и способ в соответствии с настоящим изобретением могут использоваться для изготовления абсорбирующей структуры, например абсорбирующей сердцевины, используемой в (одноразовых) абсорбирующих изделиях, таких как изделия женской гигиены, подгузники или изделия для взрослых, страдающих недержанием мочи.

Краткое описание чертежей

Фиг.1. Сечение (плоскостью, проходящей через направление MD и перпендикулярное ему направление) части устройства (1) в соответствии с настоящим изобретением.

Фиг.2. Увеличенный вид фрагмента сечения, изображенного на фиг.1.

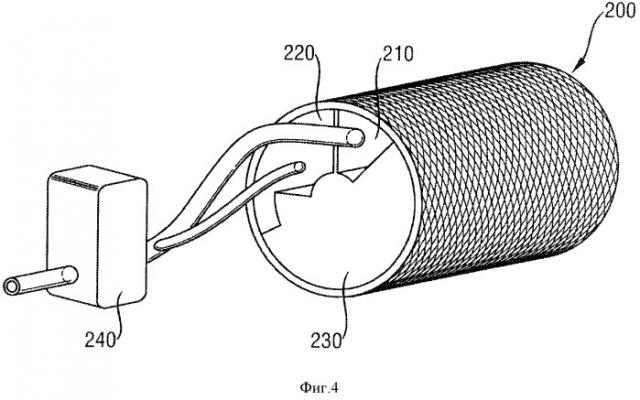

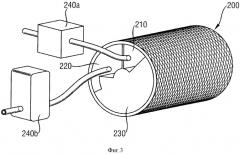

Фиг.3. Аксонометрический вид фрагмента устройства в соответствии с настоящим изобретением, с изображением второй движущейся бесконечной поверхности и вентиляторов, создающих вакуум.

Фиг.4. Аксонометрический вид фрагмента альтернативного воплощения устройства в соответствии с настоящим изобретением, содержащего вторую движущуюся бесконечную поверхность и один вентилятор, создающий вакуум.

Подробное описание изобретения

Материал в форме частиц

Материал (100) в форме частиц может быть любым материалом в форме частиц, например сыпучим в сухом состоянии, что включает материалы в форме частиц, хлопьев, волокон, шариков, агломерированных частиц и частиц в прочих формах, известных в данной области техники. Материал в форме частиц в контексте настоящего описания может также содержать два или более различных материалов, например, имеющих различную форму или различную химическую природу. Материал в форме частиц в контексте настоящего описания может, например, быть смесью частиц и волокон.

В одном из воплощений настоящего изобретения материал (100) в форме частиц содержит абсорбирующий (или суперабсорбирующий) материал или является таким материалом. Такой материал, как правило, является полимерным материалом, например абсорбирующим гелеобразующим материалом в форме частиц (в настоящем описании именуемом также «АГМ»). Под такими материалами подразумеваются полимерные материалы в форме частиц, которые могут поглощать 0,9% солевой раствор в количестве, по меньшей мере в 10 раз превышающем их собственный вес, то есть имеющие показатель поглощения, измеренный методом центрифугирования, составляющий по меньшей мере 10 г/г (показатель CRC, измеренный по методу 441.2-02 Европейской Ассоциации одноразовых изделий и нетканых материалов (EDANA)). Абсорбирующие гелеобразующие материалы в форме частиц в соответствии с настоящим изобретением могут иметь и большую удерживающую емкость, измеренную методом центрифугирования, например, составляющую по меньшей мере 20 г/г, или по меньшей мере 30 г/г. Верхним пределом может быть, например, 150 г/г или 100 г/г.

Абсорбирующий гелеобразующий материал в форме частиц может иметь высокую проницаемость для жидкости, например, может иметь показатель SFC, составляющий по меньшей мере 10×10-7 см3·с/г; или предпочтительно по меньшей мере 30×10-7 см3·с/г, или по меньшей мере 50×10-7 см·с/г, или по меньшей мере 100×10-7 см3·c/г, или по меньшей мере 120×10-7 см3·с/г. Показатель SFC (от saline flow conductivity) является мерой проницаемости пласта геля для солевого раствора, которая в свою очередь отражает его пористость. Данный показатель может быть измерен, как описано в патенте США 5562646 (Goldman с соавторами), выданном 8 октября 1996 года (с использованием 0,9% раствора NaCl вместо раствора Jayco). Верхний предел проницаемости может составлять, например, 350×10-7 см3·с/г или 250×10-7 см3·с/г.

В одном из воплощений настоящего изобретения полимеры, образующие упомянутый абсорбирующий гелеобразующий материал, являются полимерами с внутренними и/или поверхностными перекрестными связями.

В одном из воплощений настоящего изобретения материал в форме частиц является абсорбирующим материалом, содержащим частицы полимеров на основе полиакриловых кислот/полиакрилатов или состоящим из таких частиц, например, имеющих степень нейтрализации от примерно 60% до примерно 90%, или примерно 75%, например, содержащих противоионы натрия, как известно сведущим в данной области техники, например, из полимеров на основе полиакриловых кислот/полиакрилатов с внутренними и/или поверхностными перекрестными связями.

В одном из воплощений материал (100) в форме частиц содержит частицы со средним (по массе) размером, составляющим до 2 мм, например от 50 мкм до 2 мм, или до 1 мм, предпочтительно от 100, 200, 300, 400 или 500 мкм до 100, 800 или 700 мкм; измеренным, например, по методу, описанному в ЕР-А-0691133. В одном из воплощений изобретения материал (100) в форме частиц содержит частицы, по меньшей мере 80% которых (по весу) имеют размер от 50 до 1200 мкм, а средний по массе размер которых находится в любом из предпочтительных диапазонов, указанных выше. Еще в одном из воплощений настоящего изобретения материал (100) в форме частиц содержит частицы, размеры которых находятся в сравнительно узком диапазоне, например, большинство частиц (например, по меньшей мере 80% по весу, а предпочтительно по меньшей мере 90% или даже по меньшей мере 95%) имеет размер от 50 мкм до 1000 мкм, предпочтительно от 100 мкм до 800 мкм, и более предпочтительно от 200 мкм до 600 мкм.

Кроме того, или в качестве альтернативы, упомянутые частицы являются в сущности сферическими.

Материал (100) в форме частиц предпочтительно содержит менее, чем 15% воды по весу, или менее, чем 8%, или менее, чем 5%. Содержание воды может быть измерено по методу EDANA ERT 430.1-99 (февраль 1999), который основан на высушивании материала (100) в форме частиц при 105°C в течение 3 часов и определении влажности по потере материалом (100) в форме частиц веса после сушки.

Абсорбирующий гелеобразующий материал в форме частиц в соответствии с настоящим изобретением может представлять собой частицы АГМ, поверхность которых покрыта или обработана (это не включает образование поверхностных перекрестных связей, что может быть отдельным этапом обработки); такие этапы нанесения покрытий или обработки поверхности хорошо известны в данной области техники и включают обработку поверхности одним или более органическими порошками, включая силикаты, фосфаты, а также покрытия из полимерных материалов, включая эластомерные полимерные материалы или полимерные материалы, образующие пленки.

Материал подложки (110)

Абсорбирующая структура, изготавливаемая с помощью устройства (1) и способа в соответствии с настоящим изобретением содержит сочетание материала подложки и материала (100) в форме частиц. Такой материал подложки может быть любым материалом, например листовым; например нетканым материалом; бумагой (например, листом или полотном), пленкой (например, листом или полотном), тканым материалом или нетканым материалом (например, листом или полотном), или сочетанием таких материалов. Материал подложки может быть ламинатом (например, листом или полотном), например ламинатом из двух или более слоев нетканых материалов, или двух или более слоев пленки, или одного или более слоев нетканых материалов и одного или более слоев пленки.

В одном из воплощений настоящего изобретения материал подложки содержит нетканый материал, например нетканое полотно, или является таким материалом. В контексте настоящего описания термин «нетканый материал» означает лист или полотно, изготовленное из направленно или произвольно ориентированных волокон, скрепленных друг с другом за счет трения, когезии и/или адгезии, и исключает бумагу и материалы, которые являются ткаными, вязаными, начесанными, прошитыми, включающими скрепляющие нити или волокна, и валяными, полученными способом влажного перемалывания сырья с последующим вспушиванием иглами и без него.

Волокна нетканого материала могут быть натуральными или искусственными, могут быть сплошными или резаными волокнами, или волокнами, сформированными «на месте». Имеющиеся в продаже волокна поставляются в различных формах: короткие волокна (известные также как штапельные или резаные), непрерывные одиночные волокна (нити или мононити), нескрученные пучки непрерывных волокон (жгут) и скрученные пучки непрерывных волокон (пряжа). Волокна могут быть двухкомпонентными волокнами, например конфигурации «оболочка-сердцевина», причем оболочка и сердцевина могут быть образованы различными полимерами. Нетканые полотна могут быть сформированы с использованием различных процессов, таких как выдувание из расплава, спанбонд, прядение из раствора, электропрядение и прочесывание. Удельный вес нетканых полотен обычно выражают в граммах на квадратный метр (г/м2).

В контексте настоящего описания нетканый материал может быть изготовлен из гидрофильных волокон. Гидрофильными называются волокна или поверхность волокон, которые смачиваются жидкостями на водной основе (например, текучими средами организма, имеющими водную основу), нанесенными на такие волокна.

Гидрофильность и смачиваемость определяют, как правило, по углу контакта и времени прохождения текучей среды через нетканое полотно. Данные понятия подробно обсуждаются в публикации Американского Химического Общества «Contact angle, wettability and adhesion» под редакцией Robert F. Gould (1964). Волокно или поверхность волокна считаются смачиваемыми текучей средой (то есть гидрофильными), если угол контакта между текучей средой и волокном, или его поверхностью, составляет менее чем 90°, или если текучая среда имеет тенденцию к спонтанному распространению по поверхности волокна (обычно имеют место одновременно оба данных проявления). И наоборот, волокно или поверхность волокна считаются гидрофобными, если угол контакта превышает 90°, и текучая среда спонтанно не распространяется по поверхности волокна.

Материал подложки в соответствии с настоящим изобретением может быть воздухопроницаемым. Поэтому пленки, которые могут использоваться в соответствии с настоящим изобретением, могут содержать микропоры. Воздухопроницаемость материала подложки может составлять от 40 или от 50 до 300 или 200 м3/(м2×мин), при измерении по методу EDANA 140-1-99 (при параметрах 125 Па, 38,3 см2). В качестве альтернативы, материал подложки может иметь низкую воздухопроницаемость, например, может быть совсем воздухонепроницаемым, что позволяет, например, лучше удерживать его на движущейся поверхности, к которой приложен вакуум.

Материал подложки может быть нетканым материалом, например нетканым полотном или нетканым многослойным полотном, содержащим два или более нетканых слоев, ламинированных друг с другом, например полотном типа SMS или SMMS (где S - полотно из волокон спанбонд, М - полотно из волокон, выдуваемых из расплава).

Материал подложки может иметь растяжимость в направлении CD или направлении MD, составляющую, например, более 20%, или, например, более 100%, но, например, не более 200%. Отношение растяжимости в направлении MD к растяжимости в направлении CD при стандартной нагрузке составляет, как правило, не более чем 1:2.

Ниже описаны основные и дополнительные блоки устройства.

Устройство (1)

Первая движущаяся бесконечная поверхность (40)

Устройство (1) в соответствии с настоящим изобретением содержит первую движущуюся бесконечную поверхность (40), которой может быть любая движущаяся поверхность, которая за счет вращения образует движущуюся бесконечную поверхность, например, ей может быть лента транспортера или цилиндрическая поверхность, известная в данной области техники как барабан, который вращается и за счет этого обеспечивает движущуюся бесконечную поверхность.

Первая бесконечная движущаяся поверхность (40) содержит один или более резервуаров (50) для помещения в них материала в форме частиц, как было описано выше, и для нанесения его из упомянутых одного или более резервуаров на материал (110) подложки.

Первая, а также вторая (которая будет более подробно описана ниже) движущиеся бесконечные поверхности в соответствии с настоящим изобретением, например вращающиеся поверхности, имеют направление своего движения, именуемое в настоящем описании направлением движения в машине (MD). В контексте настоящего описания термины «направление движения» и «MD» следует понимать как направление движения некоторой точки упомянутой поверхности, или среднее направление движения участка упомянутой поверхность, имеющего заданную площадь. Так, например, для криволинейной, например цилиндрической, первой движущейся бесконечной поверхности (40) направление движения некоторой точки на поверхности определяется как касательная к поверхности в данной точке, или средняя касательная для данного участка поверхности (в таком случае упомянутая средняя касательная является средним направлением движения на данном участке поверхности).

Направление на поверхности, перпендикулярное направлению MD, в настоящем описании именуется как направление, поперечное направлению движения в машине (CD). Направления MD и CD лежат в плоскости поверхности.

Первая движущаяся бесконечная поверхность (40), как правило, является вращающейся поверхностью, которая вращается вокруг стационарного элемента, например цилиндрической поверхностью, вращающейся вокруг (например, тоже цилиндрического) статора (45), который может содержать одну или более вакуумных камер (46), и в совокупности они также именуются барабаном. Стационарный элемент, например статор (45), и сочетание стационарного элемента (например, статора (45) и первой вращающейся поверхности (40) имеют свои радиусы. Каждый из данных радиусов может, например, зависеть от того, какая структура изготавливается, каков размер данной структуры и, например, сколько структур выполняется за один цикл движения первой движущейся бесконечной поверхности (40), которая может быть, например, барабаном. Так, например, первая движущаяся бесконечная поверхность (40) и/или первый статор (45) могут иметь радиус по меньшей мере 40 мм, по меньшей мере 50 мм; он может составлять, например, до 300 мм или 200 мм.

Первая движущаяся бесконечная поверхность (40) может иметь любую подходящую ширину (в направлении CD), например ширину, в сущности соответствующую ширине изготавливаемой структуры, которая в свою очередь может составлять, например, по меньшей мере 40 мм, или по меньшей мере 60 мм, и, например, до 400 мм или до 200 мм.

Может быть предпочтительно, чтобы первая движущаяся бесконечная поверхность (40) содержала расположенные напротив друг друга латеральные зоны и находящуюся между ними центральную зону, все из которых являются протяженными вдоль всей поверхности в направлении MD, а упомянутые резервуары (50) будут при этом находиться только в центральной зоне. Тогда упомянутые выше значения ширины поверхности могут относиться к ширине центральной зоны.

Следует понимать, что в целях описания различных свойств первой движущейся бесконечной поверхности (40), таких как направление MD, радиус, ширина упомянутой первой движущейся бесконечной поверхности (40), имеется в виду та часть площади поверхности, на которой нет одного или более резервуаров (50), то есть для описания ее свойств используется площадь между резервуарами (50). Такая площадь поверхности между резервуарами (50) в настоящем описании именуется «площадью наружной поверхности» упомянутой первой движущейся бесконечной поверхности(40).

Один или более резервуаров (50) могут иметь любые размеры и форму, включая кубическую, прямоугольную, цилиндрическую, полусферическую, коническую или любую другую подходящую форму. Первая движущаяся бесконечная поверхность (40), как правило, содержит один или более резервуаров (50), объем которых может быть заполнен одним или более материалами (100) в форме частиц. Может использоваться одиночный резервуар. Однако может быть предпочтительно, чтобы имелось два или более, например множество, резервуаров. Под «множеством» имеется в виду любое подходящее число резервуаров, например 20, или, например, 50.

Резервуары (50) могут представлять собой идентичные резервуары (50), или они могут отличаться между собой по размеру (размерам) или форме. Они могут быть расположены в виде структуры на упомянутой первой движущейся бесконечной поверхности (40), и быть протяженными внутрь нее. Точная структура из резервуаров (50), их размеры и прочие параметры будут зависеть от структуры сердцевины, которая должна быть изготовлена, но могут также зависеть и от размера частиц в составе материала (100) в форме частиц, скорости процесса и прочих факторов. В одном из воплощений по меньшей мере 30% площади первой движущейся бесконечной поверхности (40), или ее центральной зоны, как было описано выше, составляют упомянутые резервуары (50), а предпочтительно по меньшей мере 40% или по меньшей мере 50% упомянутой площади.

Резервуары (50) могут быть расположены линиями в направлении MD и рядами в направлении CD. Резервуары (50) могут быть, например, расположены рядами и/или линиями в шахматном порядке (соответственно, когда резервуары (50) расположены рядами и/или линиями). Упомянутые линии могут быть протяженными в сущности параллельно друг другу и быть разнесены на одинаковые расстояния друг от друга, и/или упомянутые ряды могут быть протяженными в сущности параллельно друг другу и быть разнесены на одинаковые расстояния друг от друга.

Расстояние в направлении MD между центральной точкой резервуара (50) (при этом подразумевается, что упомянутая центральная точка лежит в плоскости наружной поверхности первой движущейся бесконечной поверхности (40)) и центральной точкой соседнего резервуара (50) в линии из резервуаров (50) может, например, составлять по меньшей мере 2 мм, или по меньшей мере 4 мм, или по меньшей мере 6 мм, или, например, до 40 мм, или до 30 мм, или до 20 мм. Это может относиться ко всем расстояниям между соседними резервуарами (50) в направлении MD, или к среднему значению всех таких расстояний.

Расстояние в направлении CD между центральной точкой резервуара (50) (при этом подразумевается, что упомянутая центральная точка лежит в плоскости наружной поверхности первой движущейся бесконечной поверхности (40)) и центральной точкой соседнего резервуара (50) в ряду из резервуаров (50) может быть, например, таким же, как было приведено выше.

В одном из воплощений размер резервуара (50) в направлении MD (который может быть его диаметром) может составлять, в среднем для всех резервуаров (50) и/или для каждого из резервуаров (измеренный на наружной поверхности первой движущейся бесконечной поверхности (40)), по меньшей мере 1 мм, или по меньшей мере 2 мм, или по меньшей мере 4 мм, и, например, не более 20 мм, или не более 15 мм. Размеры в направлении CD могут находиться в тех же диапазонах, что указаны выше, и даже могут быть такими же, как размеры в направлении MD, для одного, нескольких или даже всех резервуаров.

Резервуары (50) могут иметь любой подходящий размер по глубине, который может зависеть, например, от высоты первой движущейся бесконечной поверхности (40) (например, ее радиуса), требуемой толщины изготавливаемой структуры, размера частиц материала и прочих факторов. Максимальная глубина какого-либо резервуара (50), и/или всех резервуаров (50), и/или средняя максимальная глубина (как среднее значение всех максимальных глубин всех резервуаров (50)) может составлять, например, по меньшей мере 1 мм, или по меньшей мере 1,5 мм, или по меньшей мере 2 мм или более, и может составлять, например, до 20 мм, или до 15 мм, или, в некоторых воплощениях, до 10 мм, или до 5 мм, или до 4 мм.

Первая движущаяся бесконечная поверхность (40) может быть расположена в непосредственной близости к бункеру, содержащему упомянутый материал в форме частиц, и может вращаться мимо бункера, принимая материал в форме частиц в свои резервуары для последующего их переноса (за счет вращения). Одной из возможностей удержания одного или более материалов (100) в форме частиц является создание вакуума на внутренней стороне первой движущейся бесконечной поверхности (40) при наличии присасывающих отверстий (на дне) резервуаров (50), в результате чего вакуум будет присасывать материал в форме частиц. Это может быть достигнуто за счет наличия одной или более вакуумных камер в непосредственной близости к упомянутой поверхности, например в первом статоре (45) и/или в одной или более вакуумных камерах, связанных с упомянутым статором (но не содержащихся в статоре), которые связаны по газовой (воздушной) среде с упомянутой поверхностью. Вакуум снимают, например, непосредственно перед местом или в таком месте (которое, как правило, является областью, протяженной в направлении CD), в котором материал в форме частиц переносится на вторую движущуюся бесконечную поверхность, то есть в зоне приема упомянутой второй движущейся бесконечной поверхности, то есть в месте, в котором первая движущаяся бесконечная поверхность (40) находится в непосредственной близости к упомянутой второй движущейся бесконечной поверхности (200).

После этого к упомянутому материалу (100) в форме частиц может быть приложено повышенное давление воздуха, чтобы обеспечить переток материала из резервуаров (50) на вторую движущуюся бесконечную поверхность (200). Первый статор (45) может поэтому содержать газовую (воздушную) камеру 46 в месте (или сразу за ним) расположения упомянутой протяженной в направлении CD области, в которой частицы требуется перенести на материал подложки. Повышенное давление в камере, связанной по газовой (воздушной) среде с упомянутыми резервуарами, выдувает материал в форме частиц из резервуаров на упомянутый материал (110) подложки, переносимый второй движущейся бесконечной поверхностью (200), как показано, например, на фиг.1. В качестве альтернативы, или в дополнение к этому, устройство может содержать одну или более газовых (воздушных) камер с повышенным давлением, присоединенных к статору, но не содержащихся в нем, связанных с упомянутой поверхностью по газовой (воздушной среде).

Вторая движущаяся бесконечная поверхность (200), несущая материал (110) подложки, принимает материал в форме частиц в зоне приема. Вторая движущаяся бесконечная поверхность (200) и упомянутый материал подложки, находясь в упомянутой зоне приема, находятся в непосредственной близости к первой вакуумной камере (210).

Вторая движущаяся бесконечная поверхность несет сочетание из материала подложки и материала в форме частиц в зону переноса и через нее, как правило, на дополнительный блок устройства/этап способа, как будет описано ниже. Вторая движущаяся бесконечная поверхность (200) и упомянутый материал подложки с материалом в форме частиц, находясь в упомянутой зоне переноса, находятся в непосредственной близости ко второй вакуумной камере (220).

В устройстве (1) и способе в соответствии с настоящим изобретением зона приема упомянутого устройства может быть определена как зона, в которой расположена первая вакуумная камера, или зона приложения первого отрицательного давления в непосредственной близости ко второй движущейся бесконечной поверхности, а зона переноса может быть определена как зона, в которой расположена вторая вакуумная камера, или зона приложения второго (меньшего) отрицательного давления в непосредственной близости ко второй движущейся бесконечной поверхности, при этом вторая вакуумная камера находится в непосредственной близости к первой вакуумной камере в направлении MD.

Вторая движущаяся бесконечная поверхность может иметь любую подходящую форму, при условии, что она может вращаться, например, она может быть лентой транспортера, или, например, вторая движущаяся бесконечная поверхность (200) может быть цилиндрической. Такой пример показан на фиг.1.

Область наибольшей близости (обычно она является линией, протяженной в направлении CD, как показано на фиг.2) между первой движущейся бесконечной поверхностью (40) и второй движущейся бесконечной поверхностью (200), как правило, находится в упомянутой зоне приема; при этом расстояние (d) между упомянутой первой движущейся бесконечной поверхностью и второй движущейся бесконечной поверхностью может составлять, например, от 0,5 мм до 30 мм, или, например, от 1 мм, или 2 мм, и до 20 мм, или до 15 мм.

В некоторых воплощениях настоящего изобретения вторая бесконечная движущаяся поверхность (200) является вращающейся поверхностью, которая вращается вокруг стационарного элемента, например, статора, содержащего упомянутые первую и вторую вакуумные камеры (210, 220). Вторая поверхность (200) может быть цилиндрической, и упомянутый второй стационарный элемент (статор 230) также может быть цилиндрическим (такая конструкция именуется также барабаном).

Стационарный элемент (например, статор 230), а также сочетание вращающейся поверхности со стационарным элементом (статором) могут иметь свои определенные радиусы. Их радиусы могут, например, зависеть от того, какая изготавливается структура, каков ее размер, и, например, от скорости процесса.

Так, например, сочетание упомянутой цилиндрической второй вращающейся поверхности (200) и статора (то есть барабан) может иметь радиус по меньшей мере 80 мм, или по меньшей мере 100 мм, и до 1000 мм, или до 600 мм.

Отношение радиуса первой движущейся бесконечной поверхности, и/или радиуса первого статора, к радиусу второй движущейся бесконечной поверхности, и/или радиусу второго статора может составлять (в совокупности или по отдельности) 2:3 или менее, или, например, 1:2 или менее, например, 1:3 или менее, или, например, по меньшей мере 1:10.

Вторая бесконечная движущаяся поверхность (200) переносит упомянутый материал подложки таким образом, что в любой момент времени материал подложки находится только на части данной поверхности. Так, например, если вторая бесконечная движущаяся поверхность (200) является цилиндрической, она может переносить упомянутый материал подложки в пределах своего угла вращения величиной до 300°, или до 270°, или до 200°, но, как правило, по меньш