Пневматический высевающий аппарат с регулируемой дозирующей системой

Иллюстрации

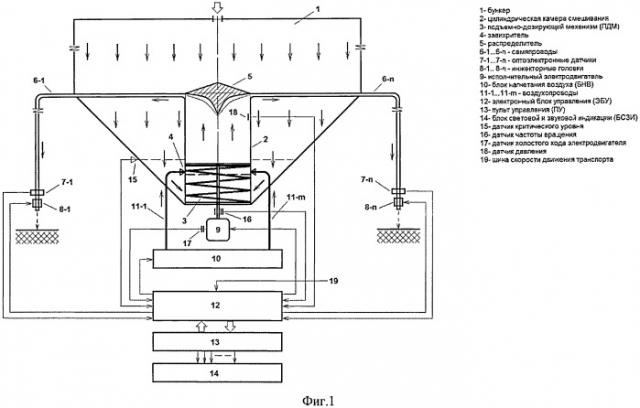

Показать всеВысевающий аппарат содержит бункер с цилиндрической камерой смешивания, размещенной в его центральной нижней части. В верхней части камеры смешивания установлен распределитель с n равномерно расположенными семяпроводами, оканчивающимися оптоэлектронными датчиками, подключенными к электронному блоку управления. К последнему подключены соответственно пульт управления и блок световой и звуковой индикации. Нижняя часть бункера имеет коническую форму с отверстием для ввода вала исполнительного электродвигателя с подъемно-дозирующим механизмом, закрепленным в нижней части цилиндрической камеры смешивания. Верхняя часть бункера имеет перекрываемое отверстие для засыпки зерновых культур перед высевом. В верхней части подъемно-дозирующего механизма установлен завихритель, имеющий воздушное соединение с равномерно расположенными под заданным углом к стенкам цилиндрической камеры смешивания m воздухопроводами блока нагнетания воздуха. Вход управления электронного блока управления подключен к шине скорости движения транспорта. Первая группа сигнальных входов и выходов электронного блока управления подключена к n оптоэлектронным датчикам, датчику критического уровня, установленному в нижней части бункера, и датчику холостого хода исполнительного электродвигателя, а также к входу блока нагнетания воздуха и к n инжекторным головкам, установленным на концах семяпроводов. Вторая группа сигнальных входов и выходов блока управления подключена к датчику давления, размещенному в рабочей полости верхней части цилиндрической камеры смешивания, датчику частоты вращения вала исполнительного электродвигателя и к его сигнальному выводу соответственно. Распределитель выполнен конусообразным с экспоненциально образующей поверхностью, на которой выполнены сужающие к центру овальные каналы по числу семяпроводов устройства. Вершина конуса распределителя направлена навстречу потоку воздуха, транспортирующему высевающий зерновой материал. Изобретение имеет расширенные функциональные возможности и обеспечивает повышение качества высева зерновых культур. 3 ил.

Реферат

Изобретение относится к сельскохозяйственному машиностроению, а именно к пневматической посевной технике.

В настоящее время известны устройства, среди которых можно выделить следующие.

Известна высевающая система по патенту RU №2056716 C1, A01C 7/04, приор. 22.05.1992, опубл. 27.03.1996, состоящая из бункера с щелевым окном и дозатора. Последний содержит затвор, выполненный в виде консольно закрепленной пружины. Затвор управляет электромагнитом. Свободный конец затвора размещен над коллекторной пластиной, установленной в нижней части щелевого окна. Между затвором и электромагнитом установлены криволинейные направляющие отклонения затвора, выполненные из упругого материала. Величина и форма кривизны направляющей задается упорными винтами из условия максимального копирования тяговой характеристики. Свободная кромка затвора с небольшим зазором примыкает к сменной коллекторной пластине с несколькими стоками в виде калиброванных окон. Электромагнит установлен на криволинейных направляющих затвора. Обмотки электромагнита подключены к выходу программно-усилительного блока, электрически связанного с датчиком скорости на опорном колесе. Высеивающая система снабжена датчиками контроля работы затвора. Датчики электрически связаны с программно-усилительным блоком через блок формирования импульсов и ключевой усилитель. Последний имеет выход на блок сигнализации. К нижней части дозаторов примыкают семяпроводы.

Известна пневматическая сеялка по патенту RU №2075276 C1, A01C 7/04, приор. 01.02.1994, опубл. 20.03.1997, содержащая выравнивающе-распределяющее устройство, которое выполнено в виде коаксиально расположенных вертикальных трубопроводов, причем наружный трубопровод имеет вверху распределительную головку, верхняя крышка которой в центре имеет отверстие, диаметр которого равен наружному диаметру внутреннего трубопровода, а в нижней части наружного трубопровода - инжекторный шлюз со стабилизатором для выравнивания подводимого воздушного потока.

Известна распределительная головка пневматической сеялки для высева сыпучих материалов по патенту RU №2060617 C1, A01C 7/04, приор. 15.03.1993, опубл. 27.05.1996, содержащая входной трубопровод, распределитель с отводящими патрубками и направитель с канавками. Направитель потока выполнен в виде конуса, поверхность которого образована путем вращения вокруг входного трубопровода и распределителя образующей в виде дуги окружности. Центр радиуса направителя находится на линии внутренней поверхности распределителя и на расстоянии от крышки распределителя, равном радиусу и глубине впадин канавок. Диаметр основания направителя равен диаметру входного трубопровода. Направитель потока закреплен на крышке распределителя, а вершина конуса опущена вниз, навстречу потоку воздуха, траспортирующего высеиваемый материал.

В качестве прототипа выбран пневматический высевающий аппарат по патенту RU №2347343 C2, A01C 7/00, приор. 20.02.2007, опубл. 27.02.2009. Он содержит камеру распределения семян, семяпроводы и двигатель осевого вентилятора камеры. Камера распределения семян имеет сменную перфорированную перегородку, расположенную на расстоянии 1/3…1/4 высоты от нижнего торца камеры. В нижней части камеры размещены вентилятор и завихрители. Последние выполнены в виде спиралей. В верхней части камеры расположена коническая направляющая и выполнены отверстия для выхода семян в семяпроводы. Диаметр отверстий в перегородке равен 0,3…0,6 от среднего диаметра высеваемых семян. Шаг перфорации в любом направлении составляет 5…8 среднего диаметра семян.

Известные устройства [1-4] имеют общие недостатки. Так известные устройства [1-3] в силу своих конструктивных особенностей имеют сложную конструкцию [1-2] и не содержат необходимое число датчиков контроля работы отдельных элементов конструкции [3-4], что не позволяет организовать адаптивный режим работы дозирующей системы высевающих агрегатов, а значит, обеспечить требуемые качество высева и широкие функциональные возможности.

Техническим результатом, достигаемым при реализации заявляемого пневматического высевающего аппарата с регулируемой дозирующей системой, является повышение качества высева зерновых культур и расширение функциональных возможностей.

Для достижения технического результата в пневматическом высеивающем аппарате с регулируемой дозирующей системой, содержащем бункер с цилиндрической камерой смешивания, размещенной в его центральной нижней части, в верхней части цилиндрической камеры смешивания установлен распределитель с n равномерно расположенными семяпроводами, оканчивающимися оптоэлектронными датчиками, исполнительный электродвигатель, последовательно включенные пульт управления и блок световой и звуковой индикации, нижняя часть бункера имеет коническую форму с отверстием для ввода вала исполнительного электродвигателя с подъемно-дозирующим механизмом, закрепленным в нижней части цилиндрической камеры смешивания, а верхняя его часть имеет перекрываемое отверстие для засыпки зерновых культур перед высевом, в верхней части подъемно-дозирующего механизма установлен завихритель, имеющий воздушное соединение с равномерно расположенными под заданным углом к стенкам цилиндрической камеры смешивания m воздухопроводами блока нагнетания воздуха, кроме того, вторые выводы пульта управления подключены к информационным выводам электронного блока управления, его вход управления подключен к шине скорости движения транспорта, первая группа сигнальных входов и выходов подключена к n оптоэлектронным датчикам, датчику критического уровня, установленного в нижней части бункера, и датчику холостого хода исполнительного электродвигателя, а также к входу блока нагнетания воздуха и к n инжекторным головкам, установленных на концах семяпроводов, а его вторая группа сигнальных входов и выходов - к датчику давления, размещенного в рабочей полости верхней части цилиндрической камеры смешивания, датчику частоты вращения вала исполнительного электродвигателя и к его сигнальному выводу соответственно, при этом распределитель выполнен конусообразным с экспоненциально образующей поверхностью, где выполнены сужающие к центру овальные каналы по числу семяпроводов устройства и направлен вершиной конуса навстречу потоку воздуха, транспортирующего высевающий зерновой материал.

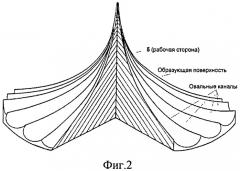

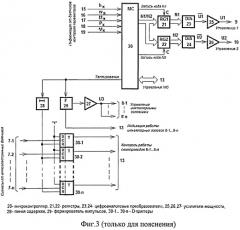

Устройство поясняется чертежами. На фиг.1 показана структурная схема пневматического высевающего аппарата с регулируемой дозирующей системой, на фиг.2 и 3 (только для пояснения) приведены варианты выполнения распределителя 5 и электронного блока 12 управления.

Пневматический высеивающий аппарат с регулируемой дозирующей системой (фиг.1) содержит бункер 1, цилиндрическую камеру 2 смешивания, подъемно-дозирующий механизм (ПДМ) 3, завихритель 4, распределитель 5, семяпроводы 6-1…6-n, оптоэлектронные датчики 7-1…1-n, инжекторные головки 8-1…8-n, исполнительный электродвигатель 9, блок 10 нагнетания воздуха (БЫВ), воздуховоды 11-1…11-m, электронный блок 12 управления (ЭБУ), пульт 13 управления (ПУ), блок 14 световой и звуковой индикации (БСЗИ), датчики 15-18 критического уровня, частоты вращения, холостого хода электродвигателя и давления соответственно, шину 19 скорости движения транспорта.

Электронный блок 12 управления (ЭБУ) содержит микроконтроллер 20, по два регистра 21, 22 и цифроаналоговых преобразователя 23, 24, три усилителя 25-27 мощности, линия 28 задержки, формирователь 29 импульсов и n D-триггеров 30-1…30-n.

В нижней части бункера 1 конической формы закреплена цилиндрическая камера 2 смешивания. В ее нижней части размещен подъемно-дозирующий механизм 3 с завихрителем 4, подключенный к выводам блока 10 нагнетания воздуха через соответствующие m воздухопроводы 11-1…11-m. Ось ПДМ 3 соединена с валом исполнительного электродвигателя 9, управляющий вывод которого подключен к одному из выводов ЭБУ 12. Другой управляющий выход ЭБУ 12 подключен к входу БЫВ 10, а его управляющий вход - к шине 19 скорости движения транспорта.

В верхней части цилиндрической камеры 2 смешивания, по ее центру, установлен распределитель 5 с экспоненциально образующей поверхностью и овальными каналами по числу семяпроводов 6-1…6-n. Последние равномерно закреплены в верхней части цилиндрической камеры 2 смешивания с образованием отверстий для прохода высеиваемой культуры. На концах семяпроводов 6-1...6-n установлены инжекторные головки 8-1…8-n с оптоэлектронными датчиками 7-1…7-n, подключенные к соответствующим группам выводов ЭБУ 12.

В нижней части бункера 1 установлен датчик 15 критического уровня высеваемой культуры, подключенный к одному из выводов ЭБУ 12. Другой его вывод соединен с датчиком 18 давления воздушного потока, установленным в рабочем пространстве цилиндрической камеры 2 смешивания. Остальные сигнальные выводы ЭБУ 12 подключены к выводам датчика 16 частоты вращения и датчика 17 холостого хода электродвигателя. Информационные группы выводов ЭБУ 12 подключены к соответствующим выводам последовательно включенных пульту 13 управления и блоку 14 световой и звуковой индикации.

Устройство работает следующим образом.

Первоначально в бункер 1 устройства через его верхнюю часть засыпается высеваемая зерновая культура выше границ установленного критического уровня (фиг.1). На период высева зерновой культуры через пульт 13 управления на устройство от транспортного средства подается питающее напряжение. Задаются режимы высева, о чем информирует БСЗИ 14.

При движении транспортного средства сигналы о его текущей скорости Vx поступают на шину 19 скорости движения транспорта и обрабатываются ЭБУ 12. По этим сигналам и в соответствии с заданной программой высева зерновой культуры, ее вида (пшеница, рожь и др.) ЭБУ 12 (фиг.3) вырабатываются управляющие сигналы U1 и U2 для работы исполнительного электродвигателя 9 и БНВ 10.

Исполнительный электродвигатель 9, вращаясь с заданной угловой скоростью ωx=f(Vx), приводит в движение ПДМ 3. Своими винтовыми лопастями ПДМ 3 через транспортные окна поднимает в единицу времени заданное количество высеваемой зерновой культуры из нижней части бункера 1 к верхней своей части, где установлен завихритель 4.

В этот же момент БЫВ 10 на своих m выходах создает рабочее давление Px=f(Vx) воздуха, который подается через воздухопроводы 11-1…11-m в завихритель 4. Потоки сжатого воздуха, направленные элементами завихрителя 4 под заданным углом α=30°-55° к вертикальной оси бункера 1, захватывают в верхней части лопастей ПДМ 3 зерновую культуру и переносят ее в рабочую область цилиндрической камеры 2 смешивания.

Вихревой поток сжатого воздуха БНВ 10 по мере продвижения высеваемой зерновой культуры в сторону конусообразного распределителя 5 равномерно распределяет отдельные зерна в пространстве цилиндрической камеры 2 смешивания. Полученная, таким образом, однородная воздушно-зерновая смесь далее осаживается на экспоненциально образующей поверхности распределителя 5, попадая в его овальные n каналы (фиг.2). Каналы распределителя 5 у вершины цилиндрической камеры 2 смешивания плавно переходят в семяпроводы 6-1…6-n, обеспечивая минимальное лобовое сопротивление воздушному потоку.

Зерно высеваемой культуры, попав в семяпроводы 6-1…6-n, под действием рабочего воздушного давления Px БНВ 10 начинает продвигаться по ним в сторону инжекторных головок 8-1…8-n с оптоэлектронными датчиками 7-1…7-n. Достигая инжекторных головок 8-1…8-n, зерно высеваемой культуры в заданные моменты времени по сигналам ЭБУ 12 выбрасываются в почву.

Синхронная работа инжекторных головок 8-1…8-n позволяет стравливать избыток воздуха в семяпроводах 6-1…6-n перед транспортируемым зерном, что обеспечивает его свободное продольное перемещение.

Движение зерна в семяпроводах 6-1…6-n регистрируется оптоэлектронными датчиками 7-1…7-n, по сигналам которых ЭБУ 12 контролирует исправность работы транспортного канала высева. С выводов ЭБУ 12 данная информация передается на БСЗИ 14 для визуального и звукового контроля со стороны оператора данного устройства.

По мере выработки высеваемой массы зерновой культуры ее уровень в бункере 1 уменьшается и достигает некоторого критически нижнего уровня hx, о чем сигнализирует датчик 15 критического уровня. При его срабатывании оператором в движении или на ходу необходимо пополнить массу высеваемой культуры в бункере 1. В противном случае ПДМ 3 выработает в бункере 1 загруженную массу высеваемой культуры, его работа будет осуществляться в режиме холостого хода, который зарегистрирует датчик 17 холостого хода электродвигателя, контролируя момент Mx=f(Vx) на его валу. По сигналу этого датчика ЭБУ 12 приостановит работу исполнительного электродвигателя 9 и БЫВ 10 и подаст сигнал о нарушении режима работы дозирующей системы на БЗСИ 14 для принятия соответствующих действий. Возможен также автоматический останов транспортного средства устройства.

Для стабилизации воздушного вихревого потока в цилиндрической камере 2 смешивания в ее рабочем пространстве установлен датчик 18 давления, по сигналам которого ЭБУ 12 осуществляется регулирование дозирующей системой устройства в автоматическом режиме, а именно работой исполнительного электродвигателя 9 и БНВ 10, а также синхронизацией инжекторных головок 8-1…8-n.

Использование в ЭБУ 12 микроконтроллера (фиг.3) дает возможность оператору изменять схему высева зерновых культур, настраивать дозирующую систему устройства под конкретный вид высеваемой культуры на уровне ввода через ПУ 13 соответствующей программы высева в память микроконтроллера. Это значительно расширяет функциональные возможности предлагаемого устройства, повышает качество высева, имеет простую реализацию и высокую надежность.

Кроме того, применение адаптивного управления дозирующей системой устройства позволяет снизить потери зернового материала и обеспечить равномерный высев разных зерновых культур, вести текущий контроль за качеством высева, осуществлять контроль критических параметров высевающего аппарата. Принятый подход в построении заявляемого устройства наделяет его положительными свойствами, отличными от всех известных сегодня аналогов и прототипа, позволяя обеспечить достижение положительного эффекта.

Практическая реализация (только для пояснения): подъемно-дозирующий механизм 3 выполнен по схеме архимедова винта; завихритель 4 - цилиндрический металлический корпус с косыми окнами для ввода воздушного потока под заданным углом к оси камеры 2 смешивания, покрытый изнутри мягким пластиком; распределитель 5 выполнен из фторопласта заданной формы; семяпроводы 6 - пластиковые трубы; оптоэлектронные датчики 7 - щелевые диодно-транзисторные датчики НОА1886-012; инжекторные головки 8 выполнены в виде электромагнитного клапана; исполнительный электродвигатель 9 - электродвигатель постоянного тока с тахогенератором марки PRMOa 91-30; блок 10 нагнетания воздуха состоит из тракторного компрессора воздуха МТЗ-Д-243 с разветвителем воздушного потока; электронный блок 12 управления содержит микроконтроллер MSP430F4, регистры 555ИР17; цифроаналоговые преобразователи К594ПА1, усилители на основе полевых транзисторов 2N6902, формирователь импульсов 555ЛАЗ, линия задержки 555ЛН1 с RC-элементами, D-триггеры 555ТМ2; пульт 13 управления состоит из набора кнопочных переключателей; блок 14 имеет набор светодиодных индикаторов и зуммеры для отображения режимов работы устройства; датчик 15 критического уровня - фотоэлектрический датчик уровня сыпучих материалов BM3M-TDT; датчик 16 частоты вращения - использован встроенный тахогенератор исполнительного электродвигателя 9 устройства; датчик 17 холостого хода реализован по измерительной схеме токового трансформатора на ферритовом кольцевом сердечнике; датчик 18 давления - датчик давления воздуха MLH200PSL01A.

Источники информации

1. Патент RU №2056716 C1, A01C 7/04, приор. 22.05.1992, опубл. 27.03.1996.

2. Патент RU №2075276 C1, A01C 7/04, приор. 01.02.1994, опубл. 20.03.1997.

3. Патент RU №2060617 C1, A01C 7/04, приор. 15.03.1993, опубл. 27.05.1996.

4. Патент RU №2347343 C2, A01C 7/00, приор. 20.02.2007, опубл. 27.02.2009, прототип.

Пневматический высевающий аппарат с регулируемой дозирующей системой, содержащий бункер с цилиндрической камерой смешивания, размещенной в его центральной нижней части, в верхней части которой установлен распределитель с n равномерно расположенными семяпроводами, оканчивающимися оптоэлектронными датчиками, исполнительный электродвигатель, последовательно включенные пульт управления и блок световой и звуковой индикации, отличающийся тем, что нижняя часть бункера имеет коническую форму с отверстием для ввода вала исполнительного электродвигателя с подъемно-дозирующим механизмом, закрепленным в нижней части цилиндрической камеры смешивания, а верхняя часть бункера имеет перекрываемое отверстие для засыпки зерновых культур перед высевом, причем в верхней части подъемно-дозирующего механизма установлен завихритель, имеющий воздушное соединение с равномерно расположенными под заданным углом к стенкам цилиндрической камеры смешивания m воздухопроводами блока нагнетания воздуха, кроме того, вторые выводы пульта управления подключены к информационным выводам электронного блока управления, вход управления которого подключен к шине скорости движения транспорта, а первая группа сигнальных входов и выходов подключена к n оптоэлектронным датчикам, датчику критического уровня, установленному в нижней части бункера, и датчику холостого хода исполнительного электродвигателя, а также к входу блока нагнетания воздуха и к n инжекторным головкам, установленным на концах семяпроводов, при этом вторая группа сигнальных входов и выходов блока управления подключена к датчику давления, размещенному в рабочей полости верхней части цилиндрической камеры смешивания, датчику частоты вращения вала исполнительного электродвигателя и к его сигнальному выводу соответственно, кроме того, распределитель выполнен конусообразным с экспоненциально образующей поверхностью, на которой выполнены сужающие к центру овальные каналы по числу семяпроводов устройства, и направлен вершиной конуса навстречу потоку воздуха, транспортирующему высевающий зерновой материал.