Дезинтегратор

Иллюстрации

Показать всеИзобретение предназначено для измельчения различных материалов. Дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками. В корпусе друг над другом с возможностью встречного вращения соосно размещены горизонтальные диски с рядами ударных элементов. Каждый ударный элемент расположен между соседними ударными элементами противолежащего диска. На вертикальном стакане, принадлежащем нижнему горизонтальному диску, жестко закреплен конический лопастной разбрасыватель, расположенный на одной оси с осевым загрузочным патрубком и имеющий диаметр основания конуса, равный диаметру отверстия осевого загрузочного патрубка. К осевому загрузочному патрубку жестко прикреплен отбойный усеченный конус. Основания конического лопастного разбрасывателя и отбойного усеченного конуса направлены навстречу друг другу, а образующие пересекаются под углом 90° в точках, принадлежащих диаметру основания отбойного усеченного конуса. На вертикальном стакане жестко закреплены вертикальные разбрасывающие лопатки, диаметр описываемой окружности которых меньше внутреннего диаметра первого ряда ударных элементов на 2dmax, где dmax - максимальный размер частиц материала. В дезинтеграторе обеспечивается повышение эффективности процесса измельчения материала. 2 ил.

Реферат

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора, содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами в виде лопаток и повернутых под углом в смежных концентрических рядах. (Авторское свидетельство СССР №1572694, кл. В02С 13/22, 1990).

Известен также дезинтегратор, последний ряд ударных элементов которого выполнен в виде пальцев. Выходной патрубок расположен тангенциально к корпусу дезинтегратора. (Авторское свидетельство СССР №908383, кл. В02С 13/22, 1979).

Недостатками известных конструкций является недостаточная эффективность процесса измельчения.

Наиболее близким техническим решением к предлагаемому является дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками, в котором друг над другом соосно размещены с возможностью встречного вращения горизонтальные диски с рядами ударных элементов, каждый из них расположен между соседними ударными элементами противолежащего диска. (Авторское свидетельство СССР №1694211, кл. В02С 13/22, 1989).

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с тем, что материал, загружаемый в камеру помола, воспринимает недостаточное количество соударений с ударными элементами.

Изобретение направлено на повышение эффективности процесса измельчения материала.

Это достигается тем, что в дезинтеграторе, содержащем цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками, в котором друг над другом соосно размещены с возможностью встречного вращения горизонтальные диски с рядами ударных элементов, каждый из них расположен между соседними ударными элементами противолежащего диска, на вертикальном стакане, принадлежащем нижнему горизонтальному диску, жестко закреплен конический лопастной разбрасыватель, расположенный на одной оси с осевым загрузочным патрубком и имеющий диаметр основания конуса, равный диаметру отверстия осевого загрузочного патрубка, к осевому загрузочному патрубку жестко прикреплен отбойный усеченный конус, основания конического лопастного разбрасывателя и отбойного усеченного конуса направлены навстречу друг другу, а образующие пересекаются под углом 90° в точках, принадлежащих диаметру основания отбойного усеченного конуса, при этом на вертикальном стакане жестко закреплены вертикальные разбрасывающие лопатки, диаметр описываемой окружности которых меньше внутреннего диаметра первого ряда ударных элементов на 2dmax, где dmax - максимальный размер частиц материала.

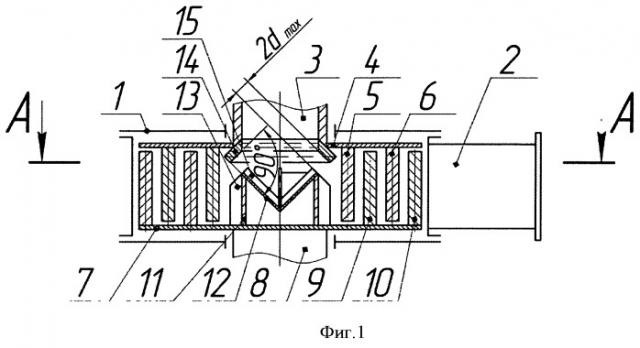

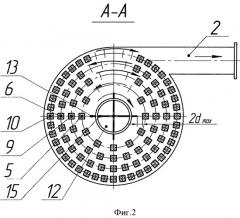

Сущность изобретения поясняется графическими материалами, где на фиг.1 изображен дезинтегратор, продольный разрез; на фиг.2 - поперечный разрез А-А.

Дезинтегратор состоит из цилиндрического корпуса 7, в боковой части которого тангенциально установлен разгрузочный патрубок 2, а в центре на верхней части цилиндрического корпуса 1 установлен, например, в подшипниковой опоре (на фиг. не показана), закрепленной на цилиндрическом корпусе 1, осевой загрузочный патрубок 3 с возможностью вращения, при этом вращение осевой загрузочный патрубок 3 получает от электродвигателя через клиноременную передачу (на фиг. не показаны). К нижнему торцу осевого загрузочного патрубка 3 жестко закреплен верхний горизонтальный диск 4, который содержит ударные элементы 5, 6, расположенные по его концентрическим окружностям. В нижней части цилиндрического корпуса 1 установлен нижний горизонтальный диск 7 с возможностью вращения. Нижний горизонтальный диск 7 жестко закреплен на валу 8, установленном в подшипниковом узле (на фиг. не показан), закрепленном на нижней поверхности внешней стороны цилиндрического корпуса 1, например, болтовым соединением. Вращение нижний горизонтальный диск 7 получает от электродвигателя через клиноременную передачу (на фиг. не показаны). Нижний горизонтальный диск 7, как и верхний горизонтальный диск 4, содержит ударные элементы 9, 10 расположенные по концентрическим окружностям, причем ударные элементы 6 верхнего горизонтального диска 4 находятся между ударными элементами 9, 10, нижнего горизонтального диска 7. На вертикальном стакане 11, принадлежащем нижнему горизонтальному диску 7, жестко закреплен конический лопастной разбрасыватель 12, расположенный на одной оси с осевым загрузочным патрубком 3 и имеющий диаметр основания конуса, равный диаметру отверстия осевого загрузочного патрубка 3. На направляющих конического лопастного разбрасывателя 12 жестко закреплены четыре вертикальные разбрасывающие лопасти 15. К осевому загрузочному патрубку 3 жестко прикреплен отбойный усеченный конус 14, основания конического лопастного разбрасывателя 12 и отбойного усеченного конуса 14 направлены навстречу друг другу, а образующие пересекаются под углом 90° в точках, принадлежащих диаметру основания отбойного усеченного конуса 14. На вертикальном стакане 11 жестко закреплены вертикальные разбрасывающие лопатки 13, диаметр описываемой окружности которых с целью предотвращения заклинивания материала меньше внутреннего диаметра первого ряда ударных элементов на 2dmax, где dmax - максимальный размер частиц материала. С целью повышения эффективности измельчения материала на рабочей поверхности вертикальных разбрасывающих лопастей 15 конического лопастного разбрасывателя 12 жестко закреплены пластины из износостойкого материала (на фиг. не показаны).

Между верхним и нижним горизонтальными дисками 4 и 7, зоной действия ударных элементов 5, 6, 9, 10 дисков 4, 7, коническим лопастным разбрасывателем 12 и отбойным усеченным конусом 14 образуется рабочая камера.

При наличии конического лопастного разбрасывателя 12 и отбойного усеченного конуса 14, расположенных на одной оси с осевым загрузочным патрубком 3, повышается эффективность измельчения материала за счет многократных соударений частиц материала с вертикальными разбрасывающими лопастями 15 конического лопастного разбрасывателя 12 и отбойным усеченным конусом 14. С целью предотвращения заклинивания материала между лопастным разбрасывателем 12 и отбойным усеченным конусом 14 зазор между рабочей поверхностью усеченного конуса и торцами разбрасывающих лопастей 15 должен быть больше 2dmax. Наличие вертикальных разбрасывающих лопаток 13, жестко закрепленных на вертикальном стакане 11, увеличивает радиальную скорость частиц измельчаемого материала в сторону ударных элементов 5 первого внутреннего ряда, что повышает эффективность соударения частиц материала с ударными элементами.

Дезинтегратор работает следующим образом. Материал попадает в осевой загрузочный патрубок 3, после чего под действием силы тяжести направляется на конический лопастной разбрасыватель 12. Затем под действием центробежной силы материал выбрасывается с конического лопастного разбрасывателя 12 к отбойному усеченному конусу 14, где происходит предварительное измельчение материала. Затем материал, отраженный от поверхности отбойного усеченного конуса 14, под действием силы тяжести попадает на вертикальные разбрасывающие лопатки 13 и затем на ударные элементы 5 первого внутреннего ряда. После соударения с ударными элементами 5 первого внутреннего ряда часть материала отражается в центр камеры помола и получает дополнительные соударения, после чего повторно выбрасывается в нижнюю часть ударных элементов 5 первого внутреннего ряда. Другая часть материала проходит через первый внутренний ряд ударных элементов на последующие ряды ударных элементов и подвергается дальнейшему измельчению. Готовый продукт отбрасывается на периферию, откуда и удаляется через тангенциальный разгрузочный патрубок 2. Величина минимального зазора между вертикальными разбрасывающими лопатками 13 и ударными элементами 5 первого внутреннего ряда определяется из условия предотвращения возможности заклинивания исходного материала между вертикальными разбрасывающими лопатками 13 и ударными элементами 5.

Таким образом, применение конического лопастного разбрасывателя и отбойного усеченного конуса в зоне подачи материала позволяет увеличить количество соударений в зоне между загрузочным патрубком и первым внутренним рядом ударных элементов, обеспечить стадийный характер нагрузок на измельчаемый материал и в итоге интенсифицировать процесс измельчения.

Дезинтегратор, содержащий цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным патрубками, в котором друг над другом соосно размещены с возможностью встречного вращения горизонтальные диски с рядами ударных элементов, каждый из которых расположен между соседними ударными элементами противолежащего диска, отличающийся тем, что на вертикальном стакане, принадлежащем нижнему горизонтальному диску, жестко закреплен конический лопастной разбрасыватель, расположенный на одной оси с осевым загрузочным патрубком и имеющий диаметр основания конуса, равный диаметру отверстия осевого загрузочного патрубка, к осевому загрузочному патрубку жестко прикреплен отбойный усеченный конус, основания конического лопастного разбрасывателя и отбойного усеченного конуса направлены навстречу друг другу, а образующие пересекаются под углом 90° в точках, принадлежащих диаметру основания отбойного усеченного конуса, при этом на вертикальном стакане жестко закреплены вертикальные разбрасывающие лопатки, диаметр описываемой окружности которых меньше внутреннего диаметра первого ряда ударных элементов на 2dmax, где dmax - максимальный размер частиц материала.