Модульная цепная стойка со стандартным подшипником

Иллюстрации

Показать всеИзобретения относятся к узлам поручня пассажирского конвейера. Узел (30) поручня в эскалаторе (10) состоит из направляющей (32) стойки, роликовой цепи (34) и пружины (40), соединяющей первый конец роликовой цепи с направляющей (32) стойки для обеспечения натяжения роликовой цепи (34). Роликовая цепь (34) состоит из набора последовательно соединенных звеньев (36). Каждое звено включает в себя каркас, по меньшей мере один роликоподшипник и штифт, соединяющий роликоподшипник с каркасом. Каждое звено (36) содержит петлю и крюк, что позволяет каждое звено (36) присоединять к соседнему звену (36) для сборки роликовой цепи (34). Изобретения обеспечивают упрощение сборки и разборки звеньев роликовой цепи при ее ремонте. 4 н. и 9 з.п. ф-лы, 11 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

Пассажирские транспортеры, такие как эскалаторы и движущиеся дорожки, состоят из непрерывно движущейся по замкнутому контуру дорожки, к которой сбоку примыкают ограждения, называемые балюстрадами. Балюстрады имеют движущиеся поручни, которые перемещаются вдоль балюстрады со скоростью, равной скорости непрерывно движущейся по замкнутому контуру дорожки. На концах транспортеров поручни обычно проходят поверх криволинейных стоек. Криволинейный профиль стойки затрудняет поддерживание натяжения поручня при минимизации трения. Технические решения, обеспечивающие перемещение поручня поверх криволинейной стойки, включают использование крупного вращающегося колеса, такого как маховое колесо, или использование роликоподшипников, размещенных вдоль криволинейного профиля.

При использовании роликоподшипников необходимо поддерживать постоянный контакт роликоподшипников с поручнем в процессе его перемещения поверх криволинейной стойки. Роликоподшипники обычно удерживаются в направляющей стойки, которая соответствует профилю криволинейной стойки. Каждый подшипник крепится штифтом к отверстию, просверленному в направляющей стойки. Эти отверстия должны следовать вдоль криволинейного профиля направляющей стойки, что затрудняет производство этих направляющих. Так как при сборке роликоподшипников и направляющей стойки в единые узлы используются сложные технологии, качество этих узлов часто страдает. Более того, в результате износа, загрязнения и различных других факторов у роликоподшипников ограниченный срок службы и их необходимо менять. При замене роликоподшипников должен быть полностью удален и заменен узел из роликоподшипников и направляющей стойки. Удаление и замена поврежденного узла, выполненного из роликоподшипников и направляющей стойки, очень дорого и неэффективно, особенно когда требуется заменить только один роликоподшипник.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение содержит поручневый узел для стойки пассажирского транспортера, содержащий поручневый ремень, выполненный с возможностью перемещения вокруг стойки, узел из роликоподшипников и направляющей стойки, содержащий направляющую стойки и роликовую цепь, и пружину, соединяющую первый конец роликовой цепи с направляющей стойки для обеспечения натяжения роликовой цепи с целью поддержания контакта поверхности роликоподшипника с поручневым ремнем.

Согласно одному аспекту, изобретение включает в себя роликовую цепь, имеющую первый конец и второй конец, присоединенный к направляющей стойки. Роликовая цепь состоит из набора последовательно соединенных звеньев, каждое из которых соединено с соседним звеном в роликовой цепи.

Согласно другому аспекту, в изобретении раскрыто отдельное звено роликовой цепи. Каждое звено включает каркас, по меньшей мере один роликоподшипник, контактирующий с поручневым ремнем, и штифт, присоединяющий роликоподшипник к каркасу. Каркас состоит из основания и первой и второй боковых панелей, проходящих вверх от основания. Основание каркаса содержит охватываемый и охватывающий соединители, что позволяет каждому звену соединяться с соседним звеном. Согласно одному варианту реализации, эти соединители могут быть крюками и петлями. У каждого роликоподшипника есть внутреннее кольцо и внешнее кольцо. Штифт вставлен через отверстие во внутренней боковой панели, внутреннее кольцо роликоподшипника и отверстие во внешней боковой панели для установки подшипника внутри каркаса.

Согласно следующему аспекту, изобретение включает в себя способ сборки и способ ремонта узла из роликоподшипников и направляющей стойки. При сборке роликоподшипников и направляющей стойки в единый узел первый конец роликовой цепи, обычно это конец, содержащий пружину, соединяют с первым концом направляющей стойки при помощи первого крепежного элемента. Далее роликовую цепь совмещают с направляющей стойки, и к цепи прикладывается сила, поддерживающая натяжение пружины. Далее второй конец роликовой цепи соединяют со вторым концом направляющей стойки при помощи второго крепежного элемента. При ремонте узла из роликоподшипников и направляющей стойки сначала отсоединяют роликовую цепь от направляющей стойки посредством удаления крепежного элемента по меньшей мере из первого конца роликовой цепи. Далее по меньшей мере одно поврежденное звено удаляют из роликовой цепи. Это звено заменяют и отремонтированную роликовую цепь соединяют с направляющей стойки при помощи крепежного элемента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

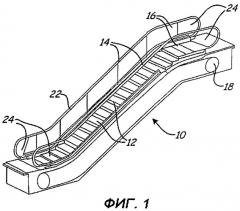

На фиг.1 показан перспективный вид пассажирского транспортера.

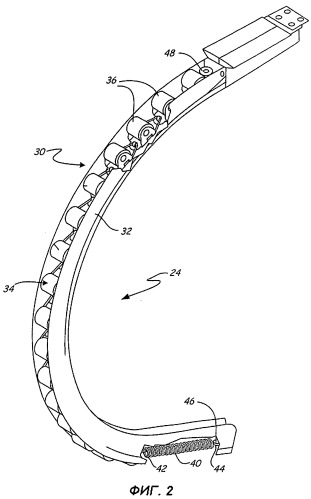

На фиг.2 показан перспективный вид узла из роликоподшипников и направляющей.

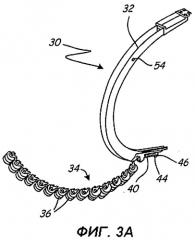

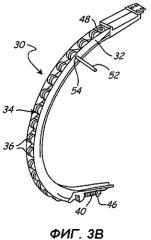

На фиг.3А-3В показаны планы сборки узла из роликоподшипников и направляющей, представленного на фиг.2.

На фиг.4 показан вид роликоподшипниковой цепи, содержащейся в узле из роликоподшипников и направляющей, представленном на фиг.2.

На фиг.5 показан вид участка роликоподшипниковой цепи, представленной на фиг.4.

На фиг.6 показан вид звена роликоподшипниковой цепи, представленной на фиг.4.

На фиг.7 показан вид каркаса звена, представленного на фиг.6.

На фиг.8А-8С показаны поперечные сечения звена, представленного на фиг.6.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Пассажирский транспортер, такой как эскалатор 10, показанный на фиг.1, включает в себя непрерывную бесконечную петлю ступеней 12, пару поручней 14, пару балюстрад 16, тянущихся вдоль боковой поверхности ступеней 12 от первой посадочной площадки до другой посадочной площадки, и приводную систему 18. Приводная система 18 выполнена с возможностью перемещать ступени 12 и поручни 14 с постоянной скоростью и синхронно друг с другом. Поручни 14 взаимодействуют с возможностью перемещения с направляющей 22 поручня, проходящей по верхней границе каждой балюстрады 16. Каждый конец балюстрады 16 содержит криволинейнный сегмент, который задает стойку 24. Стойка 24 выходит за пределы выступающего участка ступеней 12 и содержит поворачивающийся вокруг своей оси сегмент, выполненный с возможностью реверсирования направления движения поручня 14 для обратного хода по траектории замкнутой петли, вдоль которой движется поручень 14. Стойка 24 содержит узел 30 из роликоподшипников и направляющей стойки (показанный на фиг.2), выполненный с возможностью обеспечения поручню 14 движения вокруг стойки 24.

На фиг.2 показан узел 30 из роликоподшипников и направляющей стойки данного изобретения, содержащий направляющую 32 стойки и роликовую цепь 34. Направляющая 32 имеет криволинейный профиль, который повторяет криволинейный профиль стойки 24. Роликовая цепь 34 содержит набор последовательно соединенных звеньев 36. Для того чтобы поддерживать натяжение роликовой цепи 34, первый конец 42 пружины 40 прикреплен к одному концу роликовой цепи 34, а второй конец 44 прикреплен к одному концу направляющей 32 стойки. Второй конец 44 прикреплен к направляющей 32 при помощи крепежного элемента 46. Роликовая цепь 34 также прикреплена к другому концу направляющей 32 при помощи крепежного элемента 48. Благодаря модульной структуре роликовой цепи 34 сборка и ремонт узла 30 из роликоподшипников и направляющей стойки упрощаются.

На фиг.3А и 3В показано, каким образом роликовую цепь 34 соединяют с направляющей 32, чтобы собрать роликоподшипники и направляющую стойки в единый узел 30. Как указано выше, второй конец 44 пружины 40 присоединен к одному концу направляющей 32 при помощи крепежного элемента 46. Роликовая цепь 34, соединенная с пружиной 40, совмещена с направляющей 32. Штифт 52 проходит через отверстие 54, предварительно просверленное в направляющей 32. Штифт 52 позволяет поддерживать натяжение пружины 40 при скреплении роликовой цепи 34 и направляющей 32 при помощи крепежного элемента 48. Для того чтобы отремонтировать нарушенную роликовую цепь 34 (или даже отремонтировать отдельные звенья 36 роликовой цепи 34), роликовую цепь 34 снимают с направляющей 32 посредством удаления крепежных элементов 46 и 48. Далее отремонтированная (или новая) роликовая цепь 34 может быть совмещена с направляющей 32.

В качестве альтернативы, по меньшей мере одно поврежденное звено 36 может быть удалено из роликовой цепи 34 и заменено новым звеном 36 вместо использования полностью новой роликовой цепи 34.

На фиг.4 показан вид роликовой цепи 34, снятой с направляющей 32 стойки. Роликовая цепь 34 обычно содержит по меньшей мере десять звеньев 36. Предпочтительно, когда роликовая цепь 34 содержит от пятнадцати до двадцати звеньев 36. Роликовая цепь 34 обладает достаточной длиной, чтобы покрыть значительный участок направляющей 32 (показано на фиг.2-3) внутри стойки 24 (показано на фиг.1-3). Общая длина роликовой цепи 34, без учета пружины 40, может находить в пределах от 600 мм (23,62 дюймов) до 1200 мм (47,25 дюймов) в зависимости от числа звеньев 36. Обычно длина роликовой цепи 34 составляет от 800 мм (31,49 дюймов) до 1100 мм (43,31 дюймов).

На фиг.5 показано увеличенное изображение участка роликовой цепи 34, показанной на фиг.4. Как указано выше, набор последовательно соединенных звеньев 36 образует роликовую цепь 34. При сборке роликовой цепи 34 звенья 36 сцепляются друг с другом при помощи соединителей 62, 64. Согласно данному варианту реализации, соединитель 62 является петлей, а соединитель 64 крюком. Для взаимного соединения звеньев 36 могут использоваться и другие типы соединителей, например шарнирные соединители, и другие виды охватываемых и охватывающих соединителей. Как показано на фиг.5, звено 36а соединяется со звеном 36b посредством соединения петли 62а звена 36а с крюком 64b звена 36b. Звено 36с соединяется со звеном 36b посредством соединения петли 62b звена 36b с крюком 64с звена 36с. При сборке роликовой цепи 34 после соединения звеньев 36а, 36b, 36с на одном конце роликовой цепи 34 остается свободный крюк 64а, а на другом конце роликовой цепи 34 остается свободная петля 62с. Первый конец 42 пружины 40 соединен с роликовой цепью 34, а второй конец 44 пружины 40 соединен с направляющей 32. Согласно одному варианту реализации, свободный крюк 64а присоединен к концу 42 пружины 40. Однако, очевидно, что пружина 40 может быть прикреплена и к свободной петле 62с.

Как показано на фиг.6, каждое звено содержит роликоподшипник 72, закрепленный внутри каркаса 74 при помощи штифта 76. У роликоподшипника 72 есть внутреннее кольцо и внешнее кольцо (показано на фиг.8А-8С). Роликоподшипник 72 обычно изготавливается из металлов, но также может быть изготовлен из пластика или других полимерных материалов. Каркас 74 состоит из основания 78 и двух боковых панелей 82, 84, выходящих из основания 78. Боковая панель 82, по существу, параллельна боковой панели 84. В каждой из панелей 82, 84 есть отверстия 86, 88. Штифт 76 проходит через отверстие 86, внутреннее кольцо роликоподшипника 72 и отверстие 88, закрепляя роликоподшипник 72 внутри каркаса 74. Крюк 64 прикреплен к одному концу основания 78, а петля 62 прикреплена к противоположному концу основания 78. Соединители, такие как петля 62 и крюк 64, могут быть выполнены заодно целое с каркасом 74 или могут быть выполнены с возможностью отделения от каркаса 74. Согласно описываемому варианту реализации, крюк 64 выполнен заодно целое с каркасом 74, а петля 62 изготовлена отдельно и затем прикреплена к каркасу 74. Петля 62 соединена с каркасом 74 шарнирно, для того чтобы роликовая цепь 34 повторяла криволинейный профиль направляющей 32.

Общая длина звена 36 может составлять от 30 мм (1,18 дюймов) до 60 мм (2,36 дюймов), обычно от 40 мм (1,57 дюймов) до 50 мм (1,97 дюймов). Общая высота звена 36 может составлять от 10 мм (0,39 дюймов) до 40 мм (1,57 дюймов), обычно от 20 мм (0,79 дюймов) до 30 мм (1,18 дюймов). Общая ширина звена 36 может составлять от 10 мм (0,39 дюймов) до 40 мм (1,57 дюймов), обычно от 25 мм (0,98 дюймов) до 35 мм (1,38 дюймов).

На фиг.7 показан подробный вид одного варианта реализации каркаса 74. На одном конце 92 основания 78 крюк 64 выполнен за одно целое с основанием 78. Конец 92 основания 78 может быть закруглен, как показано на фиг.7. Второй конец 94 основания 78 образует загиб 96 для прикрепления петли 62 (не показана) к каркасу, позволяющий шарнирно соединять петлю 62 и каркас 74. Расстояние между крюком 64 и загибом 96 обеспечивает наличие зазора для роликоподшипника 72. В основании 78 может быть выемка 98, выполненная в центре, между боковыми панелями 82, 84. Выемка 98 необходима для того, чтобы правильно располагать каркас 74 в процессе производства. Как указано выше, боковые панели 82, 84 выходят из основания 78 и содержат отверстия 86, 88. Боковые панели 82, 84, по существу, параллельны друг другу и частично закруглены по периметру. Отверстия 86, 88 концентрические. Каркас 74, включая основание 78 и боковые панели 82, 84, может быть изготовлен из любого материала, включая полимеры и металлы. Согласно одному варианту реализации, каркас 74 изготавливается из тонколистого металла, такого как нержавеющая сталь или алюминий. Каркас 74 может быть изготовлен посредством штамповки, формовки и других способов литья, а также других способов обработки металла, включая, например, сварку.

На фиг.8А-8С показаны три варианта реализации звена 36. Очевидно, что могут быть использованы и другие варианты реализации и конфигурации звена 36. Звено 36 может содержать один роликоподшипник 72, как показано на фиг.8А, или несколько роликоподшипников 72а, 72b, 72с, как показано на фиг.8В и 8С. У каждого роликоподшипника есть внутреннее кольцо 102 и внешнее кольцо 104.

Для того чтобы соединить звено 36 с одним роликоподшипником 72, как показано на фиг.8А, штифт 76 проходит через отверстие 86. Далее штифт 76 проходит через внутреннее кольцо 102 и отверстие 88, чтобы совместить роликоподшипник 72 с каркасом 74. Роликоподшипник 72 должен иметь достаточную ширину, чтобы поддерживать необходимый контакт между роликоподшипником 72 и поручнем 14.

Если звено 36 содержит два роликоподшипника 72а, 72b, то штифт 76 проходит через внутренние кольца 102а, 102b роликоподшипников 72а, 72b, как показано на фиг.8В. Оболочка роликоподшипника 106 плотно окружает внешние кольца 104а, 104b или роликоподшипники 72а, 72b, покрывая их. Оболочка роликоподшипника 106 обеспечивает постоянную ширину роликоподшипника 72а, 72b, требующуюся для поддержания необходимого поверхностного контакта между роликоподшипником 72а, 72b и поручнем 14. Между штифтом 76 и внутренними кольцами 102а, 102b роликоподшипников 72а, 72b может быть помещен вкладыш 108.

Если звено 36 содержит три роликоподшипника 72а, 72b, 72с, вкладыш 108 также может быть помещен между штифтом 76 и внутренними кольцами 102а, 102b, 102с роликоподшипников 72а, 72b, 72с, как показано на фиг.8С. Согласно описываемому варианту реализации, вкладыш 108 изготовлен из пластика. Однако вкладыш 108 также может быть изготовлен из металлов (таких как нержавеющая сталь и алюминий), согласно некоторым вариантам реализации, между роликоподшипниками 72а, 72b, 72с помещают прокладки 112. Прокладки 112 могут быть изготовлены из металлов и полимеров.

Настоящее изобретение описано со ссылкой на частные варианты реализации, однако для специалиста в данной области техники очевидно, что возможны изменения форм и деталей, не выходящие за пределы объема настоящего изобретения.

1. Поручневый узел для стойки пассажирского транспортера, содержащий:поручневый ремень, выполненный с возможностью перемещения вокруг стойки;направляющую стойки;роликовую цепь, имеющую первый конец и второй конец, присоединенный к направляющей стойки, и содержащую набор последовательно соединенных звеньев, каждое из которых выполнено с возможностью удаления из роликовой цепи по отдельности;причем каждое звено соединено с соседним звеном в роликовой цепи и содержит каркас и по меньшей мере один ролик, контактирующий с поручневым ремнем;каркас каждого звена содержит крюк и петлю, крюк одного звена взаимодействует с петлей соседнего звена, а поручневый узел дополнительно содержитпружину, соединяющую первый конец роликовой цепи с направляющей стойки для обеспечения натяжения роликовой цепи с целью поддержания контакта поверхности ролика с поручневым ремнем.

2. Узел по п.1, в котором второй конец роликовой цепи присоединен к направляющей стойки при помощи крепежного элемента.

3. Роликовая цепь для использования в поручневом узле для стойки пассажирского транспортера, содержащая:звенья, каждое из которых содержит крюк на одном конце и петлю на противоположном конце, причем звенья соединены с возможностью разъединения и последовательно друг с другом посредством зацепления петли одного звена с крюком соседнего звена,причем каждое звено содержит каркас, имеющий первый конец и второй конец и по меньшей мере один установленный в каркасе роликоподшипник, крюк примыкает к первому концу каркаса, а петля примыкает ко второму концу каркаса.

4. Роликовая цепь по п.3, в которой крюк образован в основании каркаса, а петля шарнирно соединена с каркасом.

5. Роликовая цепь по п.3, дополнительно содержащий пружину, присоединенную к концу указанных звеньев.

6. Звено роликовой цепи для использования в поручневом узле для стойки пассажирского транспортера содержащее:каркас, содержащий основание с примыкающим к первому концу основания крюком, петлю, шарнирно соединенную со вторым концом основания, первую боковую панель, проходящую вверх от основания, и вторую боковую панель, проходящую вверх от основания; ипо меньшей мере один роликоподшипник, установленный между первой боковой панелью и второй боковой панелью.

7. Звено по п.6, дополнительно содержащее:штифт, вставленный через первую боковую панель, внутреннее кольцо роликоподшипника и вторую боковую панель для установки роликоподшипника внутри каркаса.

8. Звено по п.7, дополнительно содержащее:вкладыш, вставленный между внутренним кольцом указанного подшипника и штифтом.

9. Звено по п.6, дополнительно содержащее:прокладку, отделяющую первый роликоподшипник от второго роликоподшипника.

10. Звено по п.6, дополнительно содержащее:оболочку, охватывающую внешнее кольцо роликоподшипника.

11. Звено по п.6, в котором основание каркаса включает загиб, поддерживающий петлю.

12. Звено по п.6, в котором крюк выполнен за одно целое с основанием каркаса.

13. Способ ремонта роликовой цепи, используемой в поручневом узле для стойки пассажирского транспортера, включающий:отсоединение первого конца роликовой цепи от первого конца направляющей стойки в эскалаторе посредством удаления крепежного элемента по меньшей мере из первого конца роликовой цепи;удаление звена из роликовой цепи посредством отсоединения крюка на звене от петли соседнего звена, причем поврежденное звено выполнено с возможностью индивидуального отделения от соседнего звена, а способ дополнительно включаетприсоединение заменяющего звена для формирования отремонтированной роликовой цепи посредством соединения крюка на звене с петлей соседнего звена; ивосстановление соединения отремонтированной роликовой цепи с направляющей стойки.