Устройство с регулируемой жесткостью для отделочной обработки изделий

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при отделочной обработке алмазно-абразивными брусками различных поверхностей. Устройство содержит два вращающихся в противоположных направлениях диска, перемещающих шатун с алмазно-абразивными брусками. Последние размещены в контейнерах в виде прямоугольных параллелепипедов с выступанием над контейнерами, установленными в пазах шатуна, выполненных по форме контейнеров со сквозными отверстиями в основаниях пазов. Контейнеры изготовлены из вулканизированного материала с образованием замкнутых эластичных оболочек с сообщающимися полыми боковыми стенками и днищами параллелепипедов. Во внешних стенках днищ жестко зафиксированы цилиндрические штуцеры. Контейнеры с алмазно-абразивными брусками установлены свободно с зазорами в пазах шатуна. Через штуцеры, пропущенные соосно со сквозными отверстиями, закачан сжатый воздух в сообщающиеся полости днищ и боковых стенок эластичных оболочек параллелепипедов с образованием единой механической системы бруски - контейнеры - шатун. Обеспечено регулирование жесткости устройства путем дополнительного закачивания воздуха в оболочки контейнеров или сбрасывания его из оболочек. 2 ил.

Реферат

Изобретение относится к инструментальному производству и может быть использовано при отделочной обработке шлифованием алмазно-абразивными брусками различных поверхностей.

Известен способ отделочной обработки изделий, реализуемый устройством, включающим шатун, перемещаемый двумя вращающимися в противоположных направлениях дисками, в пазах шатуна, выполненных в форме прямоугольных параллелепипедов, размещены с равномерными по периметрам оснований пазов зазорами алмазно-абразивные бруски, концы которых установлены на двух параллельных пружинах с расположением их осей в плоскостях, перпендикулярных продольным осям симметрии брусков, при этом каждый из концов алмазно-абразивных брусков помещен на шарнирную подвижную опору с разнесением противоположных опор по разные стороны от осей симметрии брусков и с возможностью перемещения по боковым поверхностям пазов в плоскостях расположения осей пружин (Патент РФ №2452607, МПК В24В 35/00; В24В 1/00, 2012 г., Бюл. №16).

Недостатками являются: низкие эксплуатационные характеристики устройства, связанные с невозможностью регулирования его жесткости, так как пружины, на которых установлены концы алмазно-абразивных брусков, эффективны только для определенных режимов шлифования и при изменении режимов или материалов обрабатываемых деталей необходимо подбирать новые пружины требуемой жесткости; большие трудоемкость и затраты времени на подготовку устройства к работе и его демонтаж, обусловленные механическим креплением пружин в пазах и к алмазно-абразивным брускам, а также помещением брусков на шарнирные подвижные опоры.

Известно устройство для отделочной обработки изделий, содержащее два вращающихся в противоположных направлениях диска, перемещающих шатун с алмазно-абразивными брусками с помощью пальцев, неподвижно закрепленных на торцевых поверхностях дисков и шарнирно связанных с концами шатуна, алмазно-абразивные бруски размещены в сырых резиновых смесях, находящихся в тонкостенных металлических контейнерах, изготовленных в виде прямоугольных параллелепипедов, причем алмазно-абразивные бруски расположены с выступанием над контейнерами и с равномерными зазорами по основаниям и стенкам параллелепипедов, сырые резиновые смеси, заполняющие зазоры, подвергнуты последующей вулканизации, а контейнеры, с выступающими над ними алмазно-абразивными брусками, жестко фиксированы в пазах шатуна, выполненных по форме контейнеров со сквозными отверстиями в основаниях пазов, с возможностью контакта алмазно-абразивных брусков с обрабатываемыми поверхностями изделий (Патент РФ №2449876, МПК В24В 35/00; 2012 г., Бюл. №13).

Указанное устройство имеет следующие недостатки:

1. Низкие эксплуатационные характеристики устройства, обусловленные тем, что жесткость вулканизированных резиновых смесей, расположенных в зазорах между алмазно-абразивными брусками и контейнерами, неизменна при любых параметрах технологического процесса, и при обработке различных конструкционных материалов невозможно регулирование жесткости устройства, поэтому каждый раз требуется подбирать состав новых резиновых смесей с необходимыми наполнителями, добиваясь требуемой жесткости, или экспериментально определять величину задаваемых зазоров, заполняемых прежними резиновыми смесями.

2. Большие трудоемкость и затраты времени на подготовку устройства к работе, связанные с выдерживанием равномерных зазоров между основаниями и стенками контейнеров при размещении в них алмазно-абразивных брусков, заполнением зазоров сырыми резиновыми смесями, последующей вулканизацией смесей, жесткой фиксацией контейнеров в пазах шатуна; сложен и демонтаж устройства: извлечение контейнеров из пазов шатуна, освобождение из контейнеров алмазно-абразивных брусков при их износе и замене новыми.

Технической задачей предлагаемого изобретения является улучшение эксплуатационных характеристик устройства, снижение трудоемкости и затрат времени на подготовку его к работе и демонтаж.

Технический результат по улучшению эксплуатационных характеристик устройства, снижению трудоемкости и затрат времени на подготовку его к работе и демонтаж достигается тем, что в устройстве с регулируемой жесткостью для отделочной обработки изделий, содержащем два вращающихся в противоположных направлениях диска, перемещающих шатун с алмазно-абразивными брусками с помощью пальцев, неподвижно закрепленных на торцевых поверхностях дисков и шарнирно связанных с концами шатуна, алмазно-абразивные бруски размещены в контейнерах в виде прямоугольных параллелепипедов с выступанием над контейнерами, установленными в пазах шатуна, выполненных по форме контейнеров со сквозными отверстиями в основаниях пазов, с возможностью контакта алмазно-абразивных брусков с обрабатываемыми поверхностями изделий, контейнеры изготовлены из вулканизированного материала с образованием замкнутых эластичных оболочек с сообщающимися полыми боковыми стенками и днищами параллелепипедов с внутренними размерами, равными длине и ширине алмазно-абразивных брусков, а во внешних стенках днищ жестко зафиксированы цилиндрические штуцеры с диаметрами, меньшими диаметров сквозных отверстий в основаниях пазов, при этом контейнеры с алмазно-абразивными брусками установлены свободно с зазорами в пазах шатуна, а штуцеры пропущены соосно со сквозными отверстиями пазов, причем через штуцеры закачан сжатый воздух в сообщающиеся полости днищ и боковых стенок замкнутых эластичных оболочек параллелепипедов до создания необходимого избыточного давления для образования единой механической системы алмазно-абразивные бруски - контейнеры с закачанным сжатым воздухом - шатун, с обеспечением регулирования жесткости устройства за счет дополнительного закачивания воздуха в замкнутые эластичные оболочки контейнеров или сбрасывания его из оболочек.

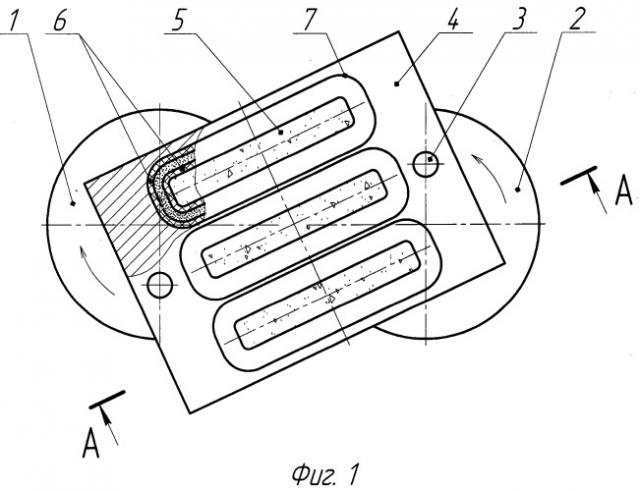

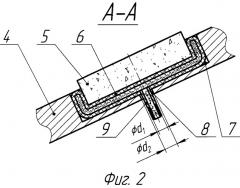

На фиг.1 представлен вид в плане на шатун с алмазно-абразивными брусками и диски; на фиг.2 - разрез А-А на фиг.1.

Диски 1 и 2 с помощью пальцев 3, неподвижно закрепленных на торцевых поверхностях дисков, шарнирно связаны с концами шатуна 4. Алмазно-абразивные бруски 5 размещены в контейнерах 6 в виде прямоугольных параллелепипедов с выступанием над контейнерами 6, установленными в пазах 7 шатуна 4, выполненных по форме контейнеров 6 со сквозными отверстиями 8 в основаниях пазов 7, с возможностью контакта алмазно-абразивных брусков 5 с обрабатываемыми поверхностями изделий.

Контейнеры 6 изготовлены из вулканизированного материала с образованием замкнутых эластичных оболочек с сообщающимися полыми боковыми стенками и днищами параллелепипедов с внутренними размерами, равными длине и ширине алмазно-абразивных брусков 5, а во внешних стенках днищ жестко зафиксированы цилиндрические штуцеры 9 с диаметрами d1, меньшими диаметров d2 сквозных отверстий 8 в основаниях пазов 7.

Контейнеры 6 с алмазно-абразивными брусками 5 установлены свободно с зазорами в пазах 7 шатуна 4, а штуцеры 9 пропущены соосно со сквозными отверстиями 8 пазов 7. Через штуцеры 9 закачан сжатый воздух в сообщающиеся полости днищ и боковых стенок замкнутых эластичных оболочек параллелепипедов до создания необходимого избыточного давления для образования единой механической системы алмазно-абразивные бруски 5 - контейнеры 6 с закачанным сжатым воздухом - шатун 4, с обеспечением регулирования жесткости устройства за счет дополнительного закачивания воздуха в замкнутые эластичные оболочки контейнеров 6 или сбрасывания его из оболочек.

Материалами замкнутых эластичных оболочек контейнеров 6 в виде прямоугольных параллелепипедов с сообщающимися полыми боковыми стенками и днищами могут быть, например, резины или тканевые каркасы с двусторонними резиновыми обкладками, подвергнутыми вулканизации. Так как внутренние размеры оболочек параллелепипедов равны длине и ширине алмазно-абразивных брусков 5, а эластичный материал оболочек растяжим, то размещение алмазно-абразивных брусков 5 в контейнерах 6 происходит быстро и не является трудоемким, при этом контейнеры 6 плотно охватывают находящиеся в них нижние части алмазно-абразивных брусков 5, а свободные верхние части которых выступают над контейнерами 6.

Размеры пазов 7, выполненных в шатуне 4 по форме контейнеров 6, выбирают таким образом, чтобы в пазах 7 свободно с малыми зазорами были установлены контейнеры 6 с выступающими над ними алмазно-абразивными брусками 5, при этом глубина пазов 7 должна обеспечивать возможность контакта алмазно-абразивных брусков 5 с обрабатываемыми поверхностями изделий. Штуцеры 9 пропускают соосно со сквозными отверстиями 8 в основаниях пазов 7, диаметры d1 штуцеров 9 меньше диаметров d2 отверстий (d1<d2).

Через штуцеры 9 в сообщающиеся полости днищ и боковых стенок замкнутых эластичных оболочек параллелепипедов закачивают сжатый воздух до заполнения контейнерами 6 зазоров между пазами 7 шатуна 8 и создают необходимое избыточное давление для образования единой механической системы алмазно-абразивные бруски 5 - контейнеры 6 с закачанным сжатым воздухом - шатун 4. Минимальным давлением Pmin в контейнерах 6, обуславливающем работоспособность устройства, является давление, исключающее возможность вырыва алмазно-абразивных брусков 5 из контейнеров 6 и контейнеров 6 из пазов 7 шатуна 4, а также взаимные перемещения (проскальзывание) поверхностей контакта указанных составных частей устройства при любых параметрах режима обработки конструкционных материалов, кроме того, за счет созданного избыточного давления в контейнерах 6 происходит самоцентрирование алмазно-абразивных брусков 5, и они устанавливаются на одинаковых расстояниях от оснований и боковых стенок пазов 8 шатуна 4 и не требуется дополнительное фиксирование контейнеров 6 в пазах 7.

На торцевых поверхностях дисков 1 и 2 вниз и вверх от соответствующих центров дисков или левее и правее этих центров на одинаковых расстояниях жестко закреплены пальцы 3. Например, один из пальцев 3 установлен слева от центра диска 1, а второй - на таком же расстоянии соответственно справа от центра диска 2, причем центры дисков 1, 2 и пальцев 3 располагаются на одной прямой. Концы шатуна 4 с установленными в его пазах 7 контейнерами 6 с закачанным в них воздухом и алмазно-абразивными брусками 5, выступающими над шатуном 4, при помощи пальцев 3 шарнирно связывают с дисками 1 и 2 с образованием двух кинематических пар вращения. Производят тарировку жесткость - давление образованной механической системы. Давление внутри замкнутых эластичных оболочек контейнеров 6 контролируют манометром (не показан).

Устройство с регулируемой жесткостью для отделочной обработки изделий функционирует следующим образом.

По произведенной тарировке жесткость - давление в зависимости от обрабатываемого материала регулируют жесткость устройства за счет дополнительного закачивания через штуцер 9 воздуха в замкнутую эластичную оболочку контейнера 6 или сбрасывания его из оболочки.

Дискам 1 и 2 сообщают вращение в противоположные стороны, например диску 1 - по часовой, диску 2 - против часовой стрелки, при этом шатун 4 с алмазно-абразивными брусками 5 совершает сложное плоское (плоскопараллельное) движение в плоскости, параллельной торцевым поверхностям дисков 1 и 2. Кроме того, при контактировании с обрабатываемым материалом сами алмазно-абразивные бруски 5, размещенные в контейнерах с закачанным в них сжатым воздухом, могут совершать сложные плоские движения еще в двух перпендикулярных к торцевым поверхностям дисков 1 и 2 плоскостях. Таким образом алмазно-абразивные зерна брусков 5 осуществляют сложное движение, являющееся результатом суммирования их плоских движений в трех взаимно перпендикулярных плоскостях. При этом алмазно-абразивные зерна, как бы, находятся в двух связках одновременно: зерна, расположенные в брусках 5 - металлическая связка, а сами алмазно-абразивные бруски 5, размещенные в контейнерах 6 с закачанным в них сжатым воздухом, - имитация поведения зерен в органической связке, это улучшает эксплуатационные качества отделочной обработки изделий.

Так как алмазно-абразивные бруски 5 в результате самоцентрирования за счет созданного избыточного давления в контейнерах 6 установлены на одинаковых расстояниях от оснований и стенок пазов 8 шатуна 4, а диаметры d1 штуцеров 9 меньше диаметров d2 сквозных отверстий 8 в основаниях пазов 7, то не происходит взаимодействие алмазно-абразивных брусков 5 и штуцеров 9 с шатуном 4 за все время шлифования изделий.

В случаях возникновения два раза за один оборот дисков 1 и 2 простейших мгновенно поступательных движений шатуна 4 (когда скорости пальцев 3 шатуна 4 равны по модулям и совпадают по направлениям, то восстановленные к скоростям в точках их приложения перпендикуляры параллельны, мгновенный центр скоростей шатуна 4 находится в бесконечности) алмазно-абразивные зерна брусков 5 продолжают совершать сложные движения в двух плоскостях, перпендикулярных торцевым поверхностям дисков 1 и 2, при этом постоянно поддерживается условие самозатачивания зерен брусков 5, уменьшается их засаливание и повышается производительность обработки.

При встрече на своем пути твердого зерна обрабатываемого материала алмазно-абразивное зерно бруска 5 обходит возникшее препятствие, смещаясь в сторону, и образовывает скол части зерна обрабатываемого материала, после чего принимает прежнее положение. Этим продлевается срок эксплуатации алмазно-абразивных брусков 5, увеличивается съем материала с обрабатываемой поверхности и производительность обработки.

Устройство позволяет обрабатывать плоские, цилиндрические и фасонные поверхности, например конические, фаски, галтели, так как движения алмазно-абразивных брусков 5, размещенных в контейнерах 6 с закачанным в них воздухом, копируют углы наклона обрабатываемых сложных поверхностей.

Бесступенчатое дистанционное регулирование жесткости устройства за счет изменения давления сжатого воздуха в замкнутых эластичных оболочках контейнеров 6 можно осуществлять и непосредственно в процессе механической обработки материалов, это создает возможность смещения собственных частот колебаний устройства и возмущающей силы резания в широких диапазонах, позволяет избежать нежелательного явления резонанса.

Размещение алмазно-абразивных брусков 5 в контейнерах 6, заполненных сжатым воздухом, дает возможность демпфировать возникающие при механической обработке незатухающие колебания и повысить качество и точность обрабатываемых поверхностей. Все приведенные факторы позволяют улучшить эксплуатационные характеристики процесса отделочной обработки.

Подачу сжатого воздуха в замкнутые эластичные оболочки контейнеров 6 до создания необходимого давления возможно осуществлять или одновременно, например, через «гребенку» - конструкцию с замкнутым герметичным объемом, имеющим с одной стороны выходы, соединяемые со штуцерами 9, а с другой стороны снабженным выводом, подключенным к воздуховоду от средства подачи сжатого воздуха, или поочередно в любой из контейнеров 6. Регулирование подачи сжатого воздуха через штуцеры 9 в полости контейнеров 6 производится, например, при помощи трехпозиционного крана, установленного на воздуховоде от средства подачи сжатого воздуха, например, компрессора. Первая позиция крана связывает средство подачи сжатого воздуха с замкнутыми эластичными оболочками контейнеров 6. Второе положение крана перекрывает подачу воздуха в полые боковые поверхности и днища контейнеров 6. Третья позиция связывает контейнеры 6 с атмосферой (воздуховод, трехпозиционный кран и «гребенка» не показаны). Возможно регулирование подачи сжатого воздуха при помощи клапанов, золотниковых или других устройств.

При износе алмазно-абразивных брусков 5 и невозможности их дальнейшей эксплуатации сбрасывают давление в замкнутых эластичных оболочках контейнеров 6 до величины атмосферного, после чего существовавшая механическая система алмазно-абразивные бруски 5 - контейнеры 6 с закачанным сжатым воздухом - шатун 4 распадается на отдельные составляющие части без трудозатрат. Заменяют изношенные бруски 5, и контейнеры 6 с размещенными в них новыми алмазно-абразивными брусками 5 устанавливают в пазах 7 шатуна 4, через штуцеры 9 подают сжатый воздух в замкнутые эластичные оболочки контейнеров 6 до создания требуемой жесткости устройства и продолжают отделочную обработку поверхностей изделий.

Оригинальностью предложенного устройства с регулируемой жесткостью для отделочной обработки изделий является осуществление сложного движения зерен алмазно-абразивных брусков 5 в результате суммирования их плоских движений в трех взаимно-перпендикулярных плоскостях, с возможностью регулирования жесткости устройства, при этом поведение алмазно-абразивных зерен имитационно соответствует их расположению одновременно в двух связках - металлической и органической. Это достигается тем, что два вращающихся в противоположных направлениях диска 1 и 2 перемещают шатун 4 с алмазно-абразивными брусками 5 с помощью пальцев 3, неподвижно закрепленных на торцевых поверхностях дисков 1, 2 и шарнирно связанных с концами шатуна 4, алмазно-абразивные бруски 5 размещены в контейнерах 6 в виде прямоугольных параллелепипедов с выступанием над контейнерами 6, установленными в пазах 7 шатуна 4, выполненных по форме контейнеров 6 со сквозными отверстиями 8 в основаниях пазов 7, и возможностью контакта алмазно-абразивных брусков с обрабатываемыми поверхностями изделий, контейнеры 6 изготовлены из вулканизированного материала с образованием замкнутых эластичных оболочек с сообщающимися полыми боковыми стенками и днищами параллелепипедов с внутренними размерами, равными длине и ширине алмазно-абразивных брусков 5, а во внешних стенках днищ жестко зафиксированы цилиндрические штуцеры 9 с диаметрами d1, меньшими диаметров d2 сквозных отверстий 8 в основаниях пазов 7, при этом контейнеры 6 с алмазно-абразивными брусками 5установлены свободно с зазорами в пазах 7 шатуна 4, а штуцеры 9 пропущены соосно со сквозными отверстиями 8 пазов 7, причем через штуцеры 9 закачан сжатый воздух в сообщающиеся полости днищ и боковых стенок замкнутых эластичных оболочек параллелепипедов до создания необходимого избыточного давления для образования единой механической системы алмазно-абразивные бруски 5 - контейнеры 6 с закачанным сжатым воздухом - шатун 4, с обеспечением регулирования жесткости устройства за счет дополнительного закачивания воздуха в замкнутые эластичные оболочки контейнеров 6 или сбрасывания его из оболочек, что позволяет:

1. Улучшить эксплуатационные характеристики устройства за счет дистанционного бесступенчатого регулирования его жесткости изменением давления в замкнутых эластичных оболочках контейнеров.

2. Снизить трудоемкость и затраты времени по подготовке устройства к работе, так как при закачке сжатого воздуха в замкнутые эластичные оболочки контейнеров происходит самоцентрирование алмазно-абразивных брусков, размещение их на одинаковых расстояниях от оснований и боковых стенок пазов шатуна, образование единой механической системы алмазно-абразивные бруски - контейнеры с закачанным сжатым воздухом - шатун без дополнительного фиксирования контейнеров в пазах.

3. Упрощение демонтажа устройства путем сбрасывания давления в замкнутых эластичных оболочках контейнеров до величины атмосферного, после чего существовавшая механическая система алмазно-абразивные бруски - контейнеры с закачанным сжатым воздухом - шатун распадается на отдельные составляющие части без трудозатрат.

Таким образом, предлагаемое устройство позволяет достичь технического результата по улучшению эксплуатационных характеристик устройства, снижению трудоемкости и затрат времени на подготовку его к работе и демонтаж.

Устройство с регулируемой жесткостью для отделочной обработки изделий, содержащее два вращающихся в противоположных направлениях диска, перемещающих шатун с алмазно-абразивными брусками посредством пальцев, неподвижно закрепленных на торцевых поверхностях дисков и шарнирно связанных с концами шатуна, причем алмазно-абразивные бруски размещены в контейнерах в виде прямоугольных параллелепипедов с выступанием над контейнерами, установленными в пазах шатуна, выполненных по форме контейнеров со сквозными отверстиями в основаниях пазов, с возможностью контакта алмазно-абразивных брусков с обрабатываемыми поверхностями изделий, отличающееся тем, что контейнеры изготовлены из вулканизированного материала с образованием замкнутых эластичных оболочек с сообщающимися полыми боковыми стенками и днищами параллелепипедов с внутренними размерами, равными длине и ширине алмазно-абразивных брусков, а во внешних стенках днищ жестко зафиксированы цилиндрические штуцеры с диаметрами, меньшими диаметров упомянутых отверстий в основаниях пазов, при этом контейнеры с алмазно-абразивными брусками установлены свободно с зазорами в пазах шатуна, а штуцеры - соосно в сквозных отверстиях пазов, причем в сообщающиеся полости днищ и боковых стенок замкнутых эластичных оболочек параллелепипедов через штуцеры закачан сжатый воздух до создания необходимого избыточного давления с образованием единой механической системы алмазно-абразивные бруски - контейнеры с закачанным сжатым воздухом - шатун и обеспечением дополнительного закачивания воздуха в замкнутые эластичные оболочки или сбрасывания его из оболочек для регулирования жесткости устройства.