Техническая ткань, содержащая спирально навитые полосы материала

Иллюстрации

Показать всеРаскрыты техническая ткань, такая как бесконечная лента конвейера или рукав для использования в производстве нетканых материалов, и способ их изготовления. Техническая ткань производится путем спиральной навивки полос полимерного материала, такого как материал технического ремня или ленты, и скрепления смежных сторон полос материала с использованием ультразвуковой сварки или лазерной сварки. Затем ткань может быть перфорирована с использованием подходящего способа, для того чтобы сделать ее проницаемой для воздуха и/или воды. 3 н. и 29 з.п. ф-лы, 16 ил.

Реферат

ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США №61/246,812, поданной 29 сентября 2009 г., предварительной заявки на патент США №61/246,801, поданной 29 сентября 2009 г., предварительной заявки на патент США №61/147,637, поданной 27 января 2009 г., и предварительной заявки на патент США №61/121,998, поданной 12 декабря 2008 г.

ВКЛЮЧЕНИЕ ПО ССЫЛКЕ

Все патенты, заявки на патенты, документы, ссылки, инструкции производителя, описания, технические требования к изделиям и технологические карты для любых упомянутых в настоящем описании изделий включены ссылкой в текст настоящего описания и могут быть использованы при реализации изобретения.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к бесконечным структурам и, в частности, техническим материалам, которые используют в производстве нетканых изделий. Более конкретно, настоящее изобретение относится к созданию поддерживающих элементов, таких как ленты конвейеров или рукава, использующихся в производстве имеющих рисунок или маркированных нетканых изделий. Кроме того, настоящее изобретение может использоваться как лента конвейера и/или рукав в производстве нетканых изделий в таких процессах, как суховоздушное формирование полотна, мелтблоун (meltblown), спанбонд (spunbonding) и гидросплетение в потоке воды (hydroentangling).

УРОВЕНЬ ТЕХНИКИ

Способы производства нетканых изделий известны уже давно. Согласно одному способу, волоконный слой или полотно подвергают обработке потоком воды или струями воды для сплетения волокон друг с другом и улучшения физических свойств, таких как прочность полотна. В течение десятилетий известны способы обработки волокон струями воды, как описано в патентах США №3,214,819, №3,508,308 и №3,485,706.

В общих чертах, указанный способ включает переплетение единичных волокон друг с другом посредством действия струй воды под давлением, которые действуют на волоконную структуру, как иглы, и обеспечивают возможность переориентировать часть волокон для формирования полотна в направлении толщины.

В настоящее время такой способ широко развивается и используется не только в производстве структур, известных как «гидросплетенные» или «гидроспутанные», для применения в текстильной промышленности, в частности для применения в области медицины и больницах, для очистки, фильтрации и упаковки чайных пакетиков, а также для перфорации маленьких отверстий в непрерывных средах, таких как бумага, картон, пленки, даже пластиковые листы и т.п., а полученные изделия могут быть регулярными и однородными, как следует из описания патента США №3508308, а также при необходимости могут содержать структуры, полученные в результате переориентирования волокон, что важно в эстетических целях, как видно из описания патента США №3485706.

В отношении изделий типа «гидросплетенные» или «гидроспутанные», давно известно, что окончательные свойства изделия могут быть подобраны путем образования смесей материала, например путем комбинирования полотен, содержащих волокна различных типов, например натуральные, искусственные или синтетические, или даже полотен, в которых волокна предварительно смешаны (полотна типа «спанбонд» и т.д.) с армирующими элементами, которые могут быть включены в нетканую структуру.

В патентах Франции FR-A-2730246 и 2734285, соответствующих патентам США №5,718,022 и №5,768,756 соответственно, описаны решения, позволяющие успешно обрабатывать гидрофобные волокна или их смеси с другими гидрофильными волокнами или даже полотнами, полностью состоящими из натуральных волокон, посредством струй воды.

В общих чертах, в соответствии с концепцией, описанной в этих документах, обработка включает обработку полотна основы, сформированного из единичных волокон одного типа или разных типов, сжатие и увлажнение указанного полотна основы и затем переплетения волокон посредством, по меньшей мере, одной стойки смежных струй воды под высоким давлением, действующих на полотно основы.

С этой целью полотно основы перемещается вперед на движущейся бесконечной пористой подложке и переносится на поверхность перфорированного вращающегося цилиндрического барабана, к внутреннему пространству которого приложен частичный вакуум. Полотно основы подвергают механическому сжатию между пористой опорой и вращающимся барабаном, которые перемещаются по существу с одинаковой скоростью. Непосредственно ниже по потоку от зоны сжатия на полотно направляют водный занавес, который непрерывно проходит сквозь пористую опору, сжатое полотно основы и поддерживающий перфорированный барабан, который всасывает излишек воды.

Единичные волокна непрерывно переплетаются, еще находясь на вращающемся цилиндрическом барабане, когда сжатое и увлажненное полотно подвергается действию по меньшей мере одного ряда водяных струй под высоким давлением. По существу, связывание осуществляется посредством последовательных рядов водяных струй, которые действуют или на одну и ту же сторону, или поочередно на обе стороны полотна, при этом давление струй в одном ряду и скорость струй от одного ряда к другому, варьируют, как правило, поступательно.

Важно отметить, как следует из патента FR 2734285, что перфорированный вал/барабан может содержать распределенные случайным образом микроотверстия. При необходимости, после первоначального переплетения волоконная нетканая структура может быть подвергнута второй обработке, применяемой к обратной стороне.

В процессе производства нетканых гидросплетенных или гидроспутанных изделий, зачастую требуется придать конечному изделию рисунок или маркировку, создавая таким образом на изделии требуемую структуру. Обычно данные рисунок или маркировку создают отдельно от формирования нетканого полотна и процесса намотки с использованием вспомогательного процесса, в котором используется каландр для тиснения/нанесения рисунка. Обычно такие каландры дорогостоящие и работают по принципу сжатия определенных участков волоконного полотна для создания заданного рисунка или маркировки. Однако существует несколько недостатков при использовании отдельного процесса для создания рисунка или маркировки на нетканом изделии. Например, для приобретения каландров могут потребоваться большие первоначальные вложения, что может ограничить размер партии продукции, который может быть экономически обоснован производителем. Во-вторых, вследствие дополнительного этапа нанесения рисунка или разметки возникают более высокие производственные затраты. В-третьих, законченное изделие будет содержать большее количество материала, чем это требуется, для обеспечения нужной толщины изделия после сжатия на этапе каландрирования. И наконец, двухэтапный процесс приводит к меньшему объему закопченного изделия, чем требуется, из-за сильного сжатия в процессе каландрирования. Известные из уровня техники нетканые изделия, изготовленные с использованием данных известных процессов нанесения рисунка, не имеют ясных, четких рельефных частей, и, как следствие, заданные рисунки трудноразличимы. Кроме того, размеры рельефных частей известных тисненых нетканых изделий нестабильны, и рельефные части имеют тенденцию терять свою трехмерную структуру, когда они подвергаются нагрузкам через некоторое время в зависимости от применения.

В патентах США №5,098,764 и №5,244,711 раскрыто применение поддерживающего элемента в более современном способе производства нетканых материалов или изделий. Поддерживающие элементы имеют конфигурацию, которая характеризуется рельефом поверхности, а также массив отверстий. В данном процессе исходное волоконное полотно располагают на поддерживающем элементе с рельефной поверхностью. Поддерживающий элемент с расположенным на нем волоконным полотном проходит под струями жидкости, обычно воды, под давлением. Струи воды заставляют волокна закручиваться и сплетаться друг с другом с формированием характерного рисунка, в соответствии с конфигурацией рельефа поверхности поддерживающего элемента.

Рисунок особенностей рельефа поверхности и отверстий в поддерживающем элементе является важным для структуры получаемого нетканого изделия. Кроме того, поддерживающий элемент должен иметь достаточную структурную целостность и прочность для обеспечения поддержки волоконного полотна, в то время как сильные струи жидкости переориентируют и перемешивают волокна в их новом положении для формирования прочной ткани. Поддерживающий элемент не должен подвергаться сколько-нибудь значительному искривлению под действием струй жидкости. Кроме того, поддерживающий элемент должен иметь средства для удаления относительно больших объемов жидкости, использованной для гидросплетения волокон, для предотвращения «затопления» волоконного полотна, что будет препятствовать эффективному. Обычно поддерживающий элемент содержит дренажные отверстия, которые должны быть достаточно малы для обеспечения целостности волоконного полотна и предотвращения потери волокон через формирующую поверхность. Кроме того, поддерживающий элемент по существу не должен содержать заусениц, крючков или подобных неровностей, которые могут мешать снятию с него волоконного нетканого изделия, выполненного гидосплетением волокон. В то же время поддерживающий элемент должен быть таким, что обрабатываемые на нем волокна волоконного полотна не будут вымываться под действием струй жидкости (т.е. хорошее сохранение и удержание волокон).

Одна из основных проблем, которая возникает в процессе производства нетканых изделий, состоит в том, чтобы достичь сцепления волокон в производстве нетканого материала с целью придания нетканым изделиям прочностных характеристик согласно применению, наряду с сохранением или приданием специальных физических характеристик, таких как объем, тактильные ощущения, внешний вид и т.д.

Свойства - объем, впитывающая способность, прочность, мягкость и эстетичный внешний вид - действительно важны для многих изделий, когда они используются по их прямому назначению. Для производства нетканых материалов с данными характеристиками поддерживающий элемент зачастую будет выполнен таким образом, что поверхность контакта с полотном имеет рельеф.

Следует отметить, что данные поддерживающие элементы (ткани, ленты конвейеров, рукава) могут принимать форму бесконечных петель и пригодны для применения в качестве конвейеров. Кроме того, следует отметить, что производство нетканых изделий представляет собой непрерывный процесс, который происходит на значительных скоростях. Т.е. единичные волокна или полотна непрерывно наносят на формующую ткань/ленту конвейера в формующей части, в то время как только что изготовленное нетканое полотно непрерывно переносят от поддерживающего элемента к следующей операции.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложено альтернативное решение проблем, на устранение которых были направлены вышерассмотренные патенты и патентные заявки.

Настоящее изобретение предлагает улучшенную ленту конвейера или рукав, которые пригодны для применения вместо традиционной ленты конвейера или рукава и придают требуемые физические характеристики, такие как объем, внешний вид, текстура, впитывающая способность, прочность и тактильные свойства, изготовленным на них нетканым изделиям. Следовательно, основной задачей изобретения является создание гидросплетенного поддерживающего элемента, такого как лента конвейера или рукав, содержащего сквозные пустоты, расположенные с образованием заданного рисунка.

Другой задачей изобретения является создание ленты конвейера или рукава, которые могут иметь рельеф поверхности или текстуру на одной или обеих сторонах, выполненную с использованием любых известных в этой области способов, таких как, например, шлифование песком, гравировка, тиснение или травление. Настоящим изобретением достигнуты эти и другие цели и преимущества. Обеспечены другие преимущества в сравнении с известными текстильными тканями, такие как, но этим не ограничиваются, улучшенная поддержка волокон и освобождение (не вытаскивание) и возможность более легкой очистки благодаря отсутствию мест пересечения нитей, способных удерживать единичные волокна

Если лента конвейера/рукав имеют текстуру поверхности, то рисунок/текстура более эффективно передаются нетканому материалу, и, кроме того, это придает лучшие физические свойства, такие как объемный вес/впитывающая способность.

Настоящее изобретение относится к бесконечному поддерживающему элементу, такому как лента конвейера или рукав для поддержки и перемещения натуральных, синтетических или искусственных волокон в процессе гидросплетения или гидроспутывания. Пористые структуры, ленты конвейеров или рукава согласно настоящему изобретению обладают следующими неограничивающими преимуществами в сравнении с технологией каландрирования: рукава относительно менее дорогие и не требуют больших капитальных вложений в стационарное оборудование; нанесение рисунка выполняется одновременно с самим процессом гидросплетения волокон, исключена необходимость отдельной операции каландрирования; в конечном продукте может быть достигнуто более низкое содержание материала, так как толщина не уменьшается при сжатии; можно производить конечное изделие с большим удельным объемом, так как оно не сжимается на этапе каландрирования. Что касается производителя нетканых рулонных материалов, данные преимущества процесса дополнительно ведут к следующим преимуществам конечного продукта: более низкая стоимость гидросплетенных материалов с заданными рисунками, разметкой или текстурой; возможность изготовления изделия по специальным требованиям заказчика, так как уменьшен размер партии конкретных изделий; производство высокопроизводительных изделий, таких как материалы с большим удельным объемом, придают большую впитывающую способность, которая имеет большое значение для товаров широкого потребления.

В другом примере реализации бесконечная лента конвейера или рукав сформированы из полос материала, намотанных спиралью вокруг двух валов с примыканием сторон полос друг к другу. Полосы прочно скреплены друг с другом подходящим способом с формированием бесконечной петли требуемой длины и ширины, соответствующим применению. В случае рукава полосы могут быть намотаны вокруг одного вала или сердечника, имеющего диаметр и поперечный размер, приблизительно равный диаметру барабана, на котором рукав будет использоваться. Используемые полосы материала обычно выполнены как техническая лента. Техническая лента, в частности, пластиковый ремень, обычно выполнена как тонкая пластиковая полоса, используемая для крепления или фиксации предметов вместе. Неожиданным образом было обнаружено, что пластиковый материал такого типа обладает характеристиками, подходящими для того, чтобы использоваться как материал для полос для формирования обладающих признаками изобретения ленты конвейера или рукава.

Разница между пластиковым ремнем и моноволокном относится к размеру, форме и применению. Как ремень, так и моноволокно, сделаны процессами экструзии, содержащими одни и те же основные этапы экструзии, одноосной ориентации и намотки. Моноволокно по существу имеет меньший размер, чем ремень, и обычно является круглым по форме. Моноволокно широко используется в разных областях применения, таких как рыболовные лески и технические ткани, включая оснащение для бумагоделательной машины. По существу, ремень намного больше по размеру, чем моноволокно, и всегда шире вдоль главной оси, а также имеет прямоугольную форму в соответствии с областью применения.

Из области техники, в частности экструзии, известно, что пластиковый ремень сделан экструзией. Также хорошо известно, что данный процесс включает одноосную ориентацию экструдированного материала. Также хорошо известно, что существует два основных процесса экструзии, использующие одноосную ориентацию. Один процесс заключается в экструзии и ориентации широкого полотна, которое разрезается на отдельные полосы. Другой процесс заключается в экструзии отдельного ремня, который ориентирован. Этот второй процесс очень похож на процесс изготовления моноволокна, так как очевидна схожесть оборудования для обоих процессов.

Преимущество в использовании ремня в сравнении с моноволокном заключается в количестве спиральных витков, необходимых для производства ткани. Обычно моноволокна считаются нитями размером не больше 5 мм по их длинной оси. Размеры одноосно ориентированного моноволокна, используемого для оснащения бумагоделательной машины и других вышеупомянутых применений, редко превышают 1 мм по длинной оси. Обычно используемый ремень имеет, по меньшей мере, 10 мм в ширину и иногда превышает 100 мм в ширину. Очевидно, что также могут использоваться ремни шириной вплоть до 1000 мм. Поставщики ремней, которые могут использоваться, включают такие компании, как Signode.

Еще одним преимуществом является толщина в сравнении с коэффициентом растяжения. Известные полиэфирные (PET) пленки, например, имеют коэффициент растяжения по длинной оси (или в машинном направлении - (MD)) приблизительно 3,5 гигапаскаль. Ремень (или лента) из полиэтилентерефталата (PET) имеет коэффициент растяжения в диапазоне от 10 гигапаскаль до 12,5 гигапаскаль. Для того чтобы достичь такого же коэффициента растяжения пленки, структура должна быть в 3-3,6 раз толще.

Следовательно, в изобретении согласно одному примеру реализации создана ткань, лента конвейера или рукав, выполненные как однослойная или многослойная структура из данных навитых спиралью лент. Ткань, лента конвейера или рукав могут иметь плоские гладкие верхнюю и нижнюю поверхности. Кроме того, ткань, лента конвейера или рукав могут быть некоторым образом текстурированными посредством любого известного способа, такого как, например, шлифование песком, гравировка, тиснение или травление. Лента конвейера или рукав могут быть непроницаемыми для воздуха и/или воды. Кроме того, лента конвейера или рукав могут быть перфорированы некоторыми механическими или тепловыми (лазером) средствами, так что они могут быть проницаемыми для воздуха и/или воды.

Еще в одном примере реализации лента сформирована таким образом, что имеет смыкающийся профиль. Лента конвейера или рукав сформированы спиральной намоткой этих смыкающихся полос и имеют большую целостность, чем просто друг к другу примыкающие параллельные и/или перпендикулярные стороны смежных полос ленты. Кроме того, данная лента конвейера или рукав могут быть непроницаемыми для воздуха и/или воды или перфорированными для проницаемости.

В то время как вышеуказанные варианты реализации показаны для одного слоя полос навитой спиралью ленты, существуют преимущества использования полос с различной геометрией, формирующих ленту конвейера или рукав из двух или более слоев. Следовательно, в соответствии с одним примером реализации лента конвейера или рукав могут содержать два или больше слоев, в которых полосы могут быть сформированы, так что два или больше слоев механически соединены или скреплены вместе с использованием других известных способов. Структура может быть или непроницаемой, или перфорированной для того, чтобы быть проницаемой для воздуха и/или воды.

Еще в одном примере реализации предложена многослойная структура, сформированная на основе концепции «сварной шов с накладкой», использованного для дальнейшего улучшения целостности ленты конвейера или рукава. Структура может быть или непроницаемой или перфорированной для того, чтобы быть проницаемой для воздуха и/или воды.

Характеризующие изобретение различные признаки новизны указаны, в частности, в пунктах формулы изобретения, которая прилагается и является частью настоящего описания. Для лучшего понимания изобретения, его преимуществ и конкретных целей, получаемых благодаря его использованию, в описании предпочтительных, но не ограничивающих, вариантов реализации, приведенных в иллюстративных целях, сделаны ссылки на прилагаемые чертежи, на которых одинаковые элементы обозначены одинаковыми номерами.

В то время как используются термины «ткань» и «структура ткани», термины ткань, лента конвейера, рукав, поддерживающий элемент и структура ткани используются как взаимозаменяемые для описания структур согласно настоящему изобретению. Подобным образом, термины ремень, лента, полоса материала и полосы материала используются как взаимозаменяемые на протяжении всего описания.

Термины «содержащий» и «содержит», использованные в настоящем описании, могут означать то же самое, что и термины «включающий в себя» и «включает в себя», или могут иметь значение, данное для этого термина в Патентном Законе США. Термины «по существу содержащий» или «содержит по существу», использованные в формуле изобретения, имеют значение, данное для этого термина в Патентном Законе США. Другие аспекты изобретения описаны или очевидны из последующего описания (в пределах объема изобретения).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи, которые включены для лучшего понимания изобретения, являются неотъемлемой частью настоящего описания. Представленные в настоящем описании чертежи иллюстрируют разные варианты реализации изобретения и вместе с описанием служат для объяснения принципов изобретения. На чертежах:

на фиг.1 изображен перспективный вид ткани, ленты конвейера или рукава согласно одному аспекту настоящего изобретения;

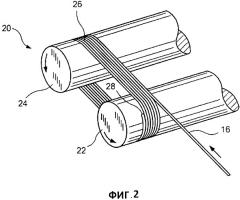

на фиг.2 изображен способ, согласно которому могут быть сформированы ткань, лента конвейера или рукав согласно настоящему изобретению;

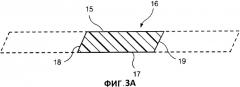

на фиг.3а-3i изображены поперечные сечения в ширину некоторых вариантов реализации полосы материала, использованной в производстве обладающих признаками изобретения ткани, ленты конвейера или рукава;

на фиг.4а-4d изображены поперечные сечения в ширину некоторых вариантов реализации полосы материала, использованной в производстве обладающих признаками изобретения ткани, ленты конвейера или рукава;

на фиг.5а-5с изображены поперечные сечения в ширину некоторых вариантов реализации полосы материала, использованной в производстве обладающих признаками изобретения ткани, ленты конвейера или рукава;

на фиг.6а-6d изображены поперечные сечения в ширину некоторых вариантов реализации полосы материала, использованной в производстве обладающих признаками изобретения ткани, ленты конвейера или рукава;

на фиг.7а-7d изображены поперечные сечения в ширину некоторых вариантов реализации полосы материала, использованной в производстве обладающих признаками изобретения ткани, ленты конвейера или рукава;

на фиг.8а-8с изображены поперечные сечения в ширину некоторых вариантов реализации полосы материала, использованной в производстве обладающих признаками изобретения ткани, ленты конвейера или рукава;

на фиг.9 изображена гистограмма, на которой показаны преимущества использования одноосно ориентированного материала (ремня/ленты) в сравнении с двухосно-ориентированным материалом (пленкой) и экструдированным материалом (формованной частью);

на фиг.10а-10d изображены этапы способа, согласно которому могут быть сформированы ткань, лента конвейера или рукав согласно настоящему изобретению;

на фиг.11а и 11в схематически изображено устройство, которое может использоваться в процессе формирования ткани, ленты конвейера или рукава согласно одному аспекту настоящего изобретения;

на фиг.12 схематически изображено устройство, которое может использоваться в процессе формирования ткани, ленты конвейера или рукава согласно одному аспекту настоящего изобретения;

на фиг.13 изображено поперечное сечение ткани, ленты конвейера или рукава согласно одному аспекту настоящего изобретения;

на фиг.14 изображено устройство, использованное в производстве ткани, ленты конвейера или рукава согласно одному аспекту настоящего изобретения;

на фиг.15 и 16 изображены схематические виды различных типов устройства для производства нетканых материалов с использованием поддерживающих элементов согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

Далее настоящее изобретение будет описано более подробно со ссылками на прилагаемые чертежи, на которых изображены предпочтительные варианты реализации изобретения. Однако настоящее изобретение может быть реализовано во множестве различных форм и не должно быть понято как ограниченное данными вариантами реализации, иллюстрированными в настоящем описании. Напротив, данные иллюстрированные варианты реализации приведены для того, чтобы описание было исчерпывающим и полным и полностью передавало объем изобретения специалистам в данной области.

В настоящем изобретении предлагается непрерывный поддерживающий элемент, такой как бесконечная лента конвейера, для использования, например, в устройстве, изображенном на фиг.15. Нетканый поддерживающий элемент годен для применения вместо традиционного тканого поддерживающего элемента и придает требуемые текстуру, тактильные свойства и объемный вес изготовленным на нем нетканым материалам. Поддерживающий элемент согласно настоящему изобретению может уменьшить время изготовления и затраты, связанные с производством нетканых изделий.

На фиг.15 изображено устройство для непрерывного производства нетканых материалов с использованием поддерживающего элемента согласно настоящему изобретению. Изображенное на фиг.15 устройство содержит ленту 80 конвейера, которая фактически служит как рельефный поддерживающий элемент согласно настоящему изобретению. Как известно, лента конвейера непрерывно движется в направлении против часовой стрелки вокруг пары валов, расположенных на расстоянии друг от друга. Расположенный выше ленты 80 конвейера выбрасывающий жидкость коллектор 79 соединяет множество линий или групп 81 отверстий. Каждая группа содержит один или более рядов отверстий очень маленького диаметра, каждое отверстие диаметром приблизительно 0,018 см (0,007 дюйма), до 30 таких отверстий на один дюйм (2,54 см). Вода поступает к группам 81 отверстий под предварительно заданным давлением и выбрасывается из отверстий в виде очень тонких, по существу колоннообразных, не отклоняющихся струй воды. Коллектор оборудован манометрами 88 и регулирующими клапанами 87 для регулирования давления жидкости в каждой линии или группе отверстий. Расположенная ниже каждой линии или группы отверстий приемная коробка 82 предназначена для удаления излишка воды и удержания участка от нежелательного затопления. Волоконное полотно 83, подлежащее формированию в нетканый материал, подается к рельефному поддерживающему элементу/ленте конвейера согласно настоящему изобретению. Вода разбрызгивается на волоконное полотно через соответствующее сопло 84 для предварительного увлажнения поступающего полотна 83 и помощи в регулировании волокон по мере того, как они проходят под разбрызгивающими жидкость коллекторами. Всасывающая щель 85 расположена ниже указанного разбрызгивающего воду сопла для удаления излишка воды. Волоконное полотно проходит ниже разбрызгивающего жидкость коллектора против часовой стрелки. Давление в каждой группе 81 отверстий может быть установлено независимо от давления в других группах 81 отверстий. Однако обычно в группе 81 отверстий, близко расположенной к разбрызгивающему соплу 84, установлено относительно низкое давление, например 7,03 кг/см2 (100 фунтов на квадратный дюйм). Это способствует установке поступающего полотна на поверхности поддерживающего элемента. Так как полотно перемещается против часовой стрелки, как изображено на фиг.15, давление в группах 81 отверстий обычно увеличивается. Необязательно, что каждая последующая группа 81 отверстий будет работать под более высоким давлением, чем давление в соседней группе отверстий в направлении по часовой стрелке. Например, две или более соседние группы 81 отверстий могут работать под одинаковым давлением, после которых следующая соседняя группа 81 отверстий (в направлении против часовой стрелки) может работать под другим давлением. Обычно рабочее давление в конце ленты конвейера, с которого полотно снимают, выше, чем рабочее давление на конце, на который полотно первоначально поступает на ленту конвейера. Хотя на фиг.15 изображено шесть групп 81 отверстий, количество не будет важным, но зависит от веса полота, скорости, применяемого давления, количества рядов отверстий в каждой группе и т.д. После прохода между выбрасывающим коллектором и всасывающими коллекторами только что сформированный нетканый материал проходит выше дополнительной всасывающей щели 86 для удаления излишка воды. Расстояние от нижних поверхностей групп 81 отверстий до верхней поверхности волоконного полотна 83 обычно составляет приблизительно 1,27-5,08 см (0,5-2 дюйма), предпочтительно 1,91-2,54 см (0,75-1,0 дюйма). Очевидно, что полотно не может быть расположено так близко к коллектору, так что полотно будет с ним соприкасаться. С другой стороны, если расстояние между нижними поверхностями отверстий и верхней поверхностью полотна будет слишком большим, струи жидкости будут терять энергию и процесс будет менее эффективным.

На фиг.16 схематически изображено предпочтительное устройство для производства нетканых материалов с использованием поддерживающих элементов согласно настоящему изобретению. В этом устройстве рельефным поддерживающим элементом является рукав 91 вращающегося барабана. Барабан под рукавом 91 вращается против часовой стрелки. Наружная поверхность рукава 91 содержит требуемую рельефную поддерживающую конфигурацию. Расположенный вблизи от периметра барабана коллектор 89 соединяет полосы 92 отверстий для подачи воды или другой жидкости к волоконному полотну 93, расположенному на наружной поверхности изогнутых пластин. Каждая полоса отверстий может содержать один или более рядов отверстий очень маленького диаметра ранее упомянутого типа. Обычно отверстия имеют нормальный диаметр, например, приблизительно 0,013-0,025 см (0,005-0,01 дюйма). Очевидно, что могут быть использованы другие размеры, формы и ориентация, подходящие для данного применения. Кроме того, при необходимости, может быть, например, по меньшей мере, 50 или 60 отверстий на один дюйм (2,54 см) или более. Вода или другая жидкость подается через ряды отверстий. По существу, как выше объяснялось, давление в каждой группе отверстий обычно увеличивается от первой группы, ниже которой проходит волоконное полотно, к последней. Давление регулируется с помощью соответствующих регулировочных клапанов 97 и отслеживается с помощью манометров 98. Барабан соединен с отстойником 94, к которому может быть приложен вакуум для помощи в удалении воды и удержании участка от затопления. При работе волоконное полотно 93 расположено на верхней поверхности рельефного поддерживающего элемента перед разбрасывающим воду коллектором 89, как изображено на фиг.16. Волоконное полотно проходит ниже полос отверстий и формируется в нетканое изделие. Затем формированное нетканое изделие проходит выше участка 95 устройства, в котором полосы отверстий отсутствуют, но вакуум продолжает быть приложенным. Ткань после обезвоживания снимают с барабана и пропускают вокруг рядов сушильных барабанов 96 для высушивания.

Теперь обратимся к структуре поддерживающих элементов, лент конвейеров или рукавов, поддерживающие элементы могут содержать рисунок сквозных пустот. Сквозные пустоты могут иметь, помимо прочего, геометрические характеристики, обеспечивающие улучшенный рельеф поверхности и удельный объем нетканым изделиям или материалам, изготовленным, например, на поддерживающем элементе, таком как лента конвейера или рукав. Другие преимущества поддерживающих элементов согласно настоящему изобретению включают создание ткани с улучшенным снятием полотна, устойчивостью к загрязнению и уменьшенным удержанием волокон. Еще одно преимущество состоит в том, что отсутствуют ограничения и необходимость традиционного ткацкого станка, поскольку сквозные пустоты могут быть расположены в любом требуемом месте или рисунке. Кроме того, поддерживающий элемент может иметь текстуру на одной или обеих сторонах, сформированную любым известным способом, таким как, например, шлифование песком, гравировка, тиснение или травление.

Следует заметить, что термин «сквозная пустота» является синонимом термина «сквозное отверстие» и означает любое отверстие, полностью проходящее сквозь поддерживающий элемент, такой как лента конвейера или рукав. Поддерживающий элемент, упомянутый в настоящем описании, содержит, но этим не ограничиваем, технические ткани, такие как ленты конвейеров и рукава, или цилиндрические ленты конвейеров, в частности, использующиеся в производстве нетканых изделий. Как ранее упоминалось, в то время как термины «ткань» и «структура ткани» используются для описания предпочтительных вариантов реализации, ткань, лента конвейера, рукав, поддерживающий элемент и структура ткани являются взаимозаменяемыми при описании структур согласно настоящему изобретению.

На фиг.1 изображен перспективный вид технической ткани, ленты конвейера или рукава 10 согласно настоящему изобретению. Ткань, лента конвейера или рукав 10 содержат внутреннюю поверхность 12 и наружную поверхность 14 и сформированы намоткой спиралью полосы полимерного материала 16, например технического обвязочного материала, с множеством смежных и примыкающих друг к другу витков. Полоса материала 16 намотана спиралью по существу в продольном направлении по всей длине ткани 10 в форме винтовой линии, по которой выполнены ткань, лента конвейера или рукав 10.

На фиг.2 изображен типичный способ, согласно которому могут быть сконструированы ткань, лента конвейера или рукав 10. Устройство 20 содержит первый технологический вал 22 и второй технологический вал 24, каждый из которых вращается вокруг своей продольной оси. Первый технологический вал 22 и второй технологический вал 24 параллельны друг другу и расположены на расстоянии друг от друга, определяющем общую длину подлежащих изготовлению на нем ткани, ленты конвейера или рукава 10, измеренную в продольном направлении. Сбоку от первого вала 22 расположена подающая бобина (на чертежах не показана) с возможностью вращения вокруг оси и перемещения параллельно технологическим валам 22 и 24. Подающая бобина обеспечивает подачу полосы материала 16 шириной, например, 10 мм или более. Подающая бобина первоначально расположена на левом конце первого технологического вала 22 перед тем, как будет на заданной скорости непрерывно перемещаться вправо или к другой стороне.

Для того чтобы начать изготовление ткани, ленты конвейера или рукава 10, начало полосы полимерного обвязочного материала 16 проходит в туго натянутом состоянии от первого технологического вала 22 навстречу ко второму технологическому валу 24, вокруг второго технологического вала 24 и обратно к первому технологическому валу 22 с формированием первого витка закрытой спирали 26. Для того чтобы закрыть первый виток закрытой спирали 26, начало полосы материала 16 присоединяют к концу первого витка спирали в точке 28. Как будет ниже рассмотрено, смежные витки навитой спиралью полосы материала 16 соединены друг с другом механическим и/или приклеивающим способами.

Следовательно, последовательные витки закрытой спирали 26 сформированы вращением первого технологического вала 22 и второго технологического вала 24 в одном направлении, показанном стрелками на фиг.2, в то время как полосу материала 16 подают на первый технологический вал 22. В то же самое время полоса материала 16, только что намотанная на первый технологический вал 22, непрерывно присоединяется к полосе, уже находящейся на первом технологическом валу 22 и втором технологическом валу 24, например, механическим и/или приклеивающим или любым другим подходящим способом, для того чтобы создать дополнительные витки закрытой спирали 26.

Данный процесс продолжается до тех пор, пока закрытая спираль 26 не будет иметь требуемую ширину, измеренную вдоль оси первого те