Способ образования канала переменной ширины в тканой заготовке

Иллюстрации

Показать всеТканая заготовка для использования в армированном композитном материале, которая может быть выткана гладкой и сложена в окончательном виде. Заготовка имеет трехмерную тканую конфигурацию с волокнами утка, переплетенными с обеспечением переплетения слой-к-слою слоев волокон основы, а также переплетения волокон внутри каждого слоя. Причем по меньшей мере две ножки выходят из основания. Основание и каждая ножка содержат по меньшей мере два слоя волокон основы. Ножки могут быть параллельными или расположенными под углом друг к другу, или между ними может быть канал переменной ширины. Предпочтительно, наружные концы основания и/или ножек выполнены в виде сужений, образованных из конечных слоев волокон основы, имеющих ступенчатый рисунок. 2 н. и 14 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится, в основном, к тканым заготовкам и, в частности, к тканым заготовкам, используемым в армированном композитном материале, которые могут быть вытканы гладкими и сложены в окончательном виде без образования в заготовке нежелательных петель.

ВКЛЮЧЕНИЕ ССЫЛКОЙ

Все патенты, заявки на получение патентов, документы, цитированная литература, инструкции производителя, описания, технические требования к изделиям и технологические карты для всех изделий, упомянутых в настоящем описании, включены ссылкой в настоящее описание и могут быть использованы при реализации изобретения.

УРОВЕНЬ ТЕХНИКИ

В настоящее время широко распространено использование армированных композитных материалов в производстве компонентов конструкции, в частности, в таких областях, где желательными характеристиками являются: легкий вес, прочность, долговечность, термическая устойчивость, способность быть самонесущим и возможность придания формы. Такие компоненты используются, например, в авиакосмической и спутниковой промышленности, в сфере развлечений (например, в производстве гоночных катеров и автомобилей), а также в других отраслях промышленности.

Обычно такие компоненты содержат армирующие материалы, заделанные в материалы матрицы. Армирующий компонент может быть сделан из материалов, таких как стекло, углерод, керамика, арамид, полиэтилен и/или других материалов, имеющих желаемые физические, термические, химические и/или другие свойства, главным среди которых является высокая прочность под нагрузкой. Посредством использования таких армирующих материалов, которые в конечном счете становятся составляющим элементом законченного компонента, желательные характеристики армирующих материалов, такие как очень высокая прочность, придаются законченному композитному компоненту. Обычно, составляющие армирующие материалы могут быть ткаными, трикотажными или другими материалами, ориентированными на желаемые конфигурации и формы для армированных заготовок. Обычно, особое внимание уделяется обеспечению оптимальной реализации характеристик, для получения которых подобраны составляющие армирующие материалы. Обычно такие армирующие заготовки комбинируют с материалом матрицы для образования желательных законченных компонентов или для создания производственных запасов для окончательного производства законченных компонентов.

После того как сконструирована желаемая армирующая заготовка, матричный материал может быть введен к заготовке или в нее, так что обычно армирующая заготовка полностью погружается в матричный материал, который заполняет промежутки между составляющими элементами армирующей заготовки. Матричный материал может быть выбран из широкого разнообразия материалов, таких как эпоксидная смола, полиэфир, виниловый эфир, керамика, углерод и и/или из других материалов, имеющих желаемые физические, термические, химические и/или другие свойства. Материалы, выбранные для использования в качестве материала матрицы, могут быть или не быть такими же, как материал армирующей заготовки, и могут иметь или могут не иметь сравнимые физические, термические, химические и/или другие свойства. Однако обычно они не будут сделаны из таких же материалов или не имеют сравнимые физические, термические, химические и/или другие свойства, поскольку при применении композитов обычно на первом месте стоит задача достичь комбинации характеристик в конечном продукте, которые невозможно получить посредством использования только одного составляющего материала. Затем, армирующая заготовка и матричный материал, комбинированные таким образом, могут быть отверждены и стабилизированы в ходе одной технологической операции посредством термического отвердения или другими известными способами, и далее подвергнуты другим операциям для производства желаемого компонента. Важно отметить, что на этом этапе после такого отверждения застывающая масса материала матрицы обычно очень сильно прилипает к армирующему материалу (например, к армирующей заготовке). В результате нагрузка на законченный компонент может эффективно передаваться к составляющему материалу армирующей заготовки, в частности через ее матричный материал, действующий как клеящее вещество между волокнами, и, таким образом, нагрузку несет составляющий материал армирующей заготовки.

Зачастую необходимо производить компоненты с конфигурациями, отличными от простых геометрических форм, таких как (по существу) пластины, листы, прямоугольные или квадратные твердые тела и т.д. Способ изготовления таких компонентов заключается в комбинировании основных геометрических форм в желаемые более сложные формы. Одна такая типичная комбинация сделана объединением армирующих заготовок, изготовленных так, как описано выше, под углом (обычно под прямым углом) по отношению друг к другу. Обычно целями такого углового расположения объединенных армирующих заготовок является, например создание желаемой формы для образования армирующей заготовки, содержащей, по меньшей мере, один торец или, перегородку в форме буквы «Т», или усиление полученной комбинации армирующих заготовок и композитной структуры, против провеса или потери несущей способности по мере того, как она подвергается внешним воздействиям, таким как сдавливание или растяжение. В любом случае, все вышесказанное направлено на то, чтобы сделать каждое соединение между составляющими компонентами максимально прочным. Желаемая очень высокая прочность армирующей заготовки задана, по существу, ее компонентами, а слабость соединения действительно становится «слабым звеном» в «структурной цепи».

Пример конфигурации пересечения раскрыт в патенте US 6103337, ссылка на который означает, что его содержание полностью включено в текст настоящего описания. В данном патенте раскрыто эффективное средство соединения вместе двух армирующих пластин в форме буквы «Т».

В прошлом сделано много разных предложений для создания таких соединений. Было предложено образовать и отвердить панельный элемент и угловой элемент жесткости отдельно друг от друга, с последующим получением одной панельной контактной поверхности, или с последующем раздвоением одного конца с образованием двух расходящихся панельных контактных поверхностей, расположенных в одной плоскости. Затем два компонента соединяют приклеиванием контактной поверхности или контактных поверхностей и элемента жесткости к контактной поверхности другого компонента с использованием термического клея или другого клеящего вещества. Однако, когда приложено напряжение к отвержденной панели или к поверхностному слою композитной структуры, даже нагрузки на неприемлемо низком уровне вызывают возникновение поверхностных сил, отделяющих элемент жесткости от панели в контактной поверхности, поскольку эффективная прочность соединения соответствует матричному материалу, а не клеящему веществу.

Использование металлических болтов или заклепок на поверхности таких компонентов недопустимо, так как такие дополнительные элементы по меньшей мере частично разрушают и ослабляют целостность самих композитных структур, добавляют вес и вносят разницу в коэффициент теплового расширения как между этими элементами, так и с окружающим материалом.

Другие способы решения данной проблемы основаны на концепции введения высокопрочных волокон поперек участка соединения посредством использования таких способов, как сшивание компонентов друг с другом, рассчитывая что такие сшивающие нити введут усиливающие волокна внутрь и поперек места соединения. Один такой способ раскрыт в патенте США №4331495 и его выделенной заявке, патенте США №4256790. В этих патентах раскрыты соединения, сделанные между первой и второй композитными панелями, выполненными из склеенных волоконных слоев. Первая панель с одного конца известным способом раздвоена с образованием двух расходящихся панельных контактных поверхностей, расположенных в одной плоскости, которые соединены со второй панелью стежками неотвержденной гибкой композитной нити, проходящей через обе панели. Затем панели и нить вместе отверждают, т.е. одновременно отверждают. Другой способ улучшить прочность соединения раскрыт в патенте США №5429853.

В то же время в уровне техники происходит поиск решения для улучшения структурной целостности армированного композита, в частности, успешное решение раскрыто в патенте США №6103337, тем не менее остается потребность его улучшения, или в переносе задачи на использование способа, отличного от применения клеящих веществ или механического соединения. В этой связи, одним из подходов, может быть создание тканой трехмерной ("3D") структуры с использованием специализированных машин. Однако потребуются значительные расходы, и редко будет желательным иметь ткацкий станок, направленный на создание простой структуры. Несмотря на это, трехмерные заготовки, которые могут быть переработаны в волоконные армированные композитные компоненты востребованы, так как они обеспечивают повышенную прочность по сравнению с известными двухмерными слоистыми композитами. В частности, такие заготовки полезны в таких областях применения, где от композитов требуется нести боковые нагрузки. Однако вышеупомянутые известные заготовки ограничены в способности выдерживать большие боковые нагрузки, должны быть вытканы на ткацком станке в автоматическом режиме и обуславливают различную толщину частей заготовки. Конструкция переплетения и автоматизация плетения заготовки происходила в самом начале и обеспечивала только небольшое преимущество перед известными слоистыми, сплетенными из волокон композитами, ограничивая эксплуатационную гибкость заготовок.

Другой способ заключается в том, чтобы выткать двухмерную ("2D") структуру и сложить ее в трехмерном ("3D") виде. Однако обычно это вызывает деформацию частей, при складывании заготовки. Деформация происходит из-за того, что длина волокон, при переплетении, отлична от той длины волокон, которая необходима при сложении. Как следствие, образуются волнообразные складки на участках, где длина волокон вытканных слишком короткая, и стяжки на участках, где длина волокон слишком длинная. Пример тканой конфигурации трехмерной заготовки, которая может вызвать возникновение складок или петель на сгибах, на которых сложена заготовка, раскрыт в патенте США №6874543, ссылка на который означает, что его содержание полностью включено в текст настоящего описания. Волоконные заготовки со специфическими структурными формами, такими как, например, с поперечными сечениями в форме букв 'Т', 'I', 'Н' или 'П', могут быть вытканы на традиционном челночном ткацком станке, и в нескольких известных патентах раскрыт способ плетения таких структур (например, в патентах США №6446675 и №6712099). Однако известные заготовки сконструированы, так что поперечное сечение постоянное в направлении волокон основы.

Данные заготовки зачастую обрабатывают с образованием композитных компонентов с использованием армирующих способов, таких как, например, метод инжекции смолы в закрытую форму (RTM процесс), и используют как элементы жесткости и/или соединительные элементы в конструкции самолета. В случае П-образной заготовки, балку обычно вставляют в промежуток между вертикальными ножками, т.е. в канал.Канал постоянной ширины подходит для многих областей применения. Однако в некоторых случаях это не выгодно. Например, для канала постоянной ширины необходимо наличие балки равномерной толщины, и эта толщина должна быть установлена в соответствии с наиболее нагруженном участке структуры. Это значит, что потенциальное снижение веса, которого можно было бы достичь утончением балки на менее нагруженных участках, не может быть реализовано.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В изобретении предложен способ плетения волоконной заготовки с ножками, так что ножки необязательно параллельны друг другу. Например, согласно одному варианту реализации изобретения предложена П-образная заготовка с каналом переменной ширины, т.е. с возможностью изменения ширины между вертикальными ножками в продольном направлении заготовки.

Канал переменной ширины получают путем выборочного удаления некоторых волокон основы из частей заготовки, образующих вертикальные ножки, с одновременным добавлением волокон основы к другим участкам. Для того, чтобы увеличить ширину канала, волокна основы удаляют у основания вертикальной ножки и добавляют у вершины. Может быть сделано обратное действие для уменьшения ширины канала.

Кроме того, способ согласно настоящему изобретению может быть использован для образования других форм поперечного сечения, таких как в форме буквы «Т», или Т-образного элемента жесткости, имеющего переднюю часть в форме буквы «Т», проходящую под углом относительно верхней части буквы «Т», или других форм, таких как в форме букв «Н» или "I". Способ согласно настоящему изобретению может быть использован для плетения заготовок с ножками различной толщины или различной высоты, которые могут быть параллельны друг другу или расположены под углом друг к другу. Заготовка может быть выткана с использованием любого подходящего рисунка плетения для волокна основы, т.е. переплетением слой-к-слою, угловым переплетением через толщину, ортогональным переплетением и т.д. Хотя предпочтительно использовать углеродное волокно, изобретение применимо практически к любым волокнам другого типа.

Следовательно, целью изобретения является создание трехмерной заготовки, имеющей конструкцию, отличную от известных заготовок и/или улучшенную в сравнении с ними и/или с известными армированными композитными структурами.

Еще одной целью изобретения является обеспечение нового способа изготовления трехмерной заготовки улучшенного качества, в котором исключено образование петли и сокращено время плетения посредством замены пяти перемещений челнока тремя, с обеспечением создания улучшенной заготовки за более короткое время.

Еще одной целью изобретения является создание такой трехмерной заготовки, которая может быть сложена в окончательном виде без деформации волокон, содержащихся в заготовке.

Еще одной целью изобретения является создание трехмерной заготовки, которая особенно полезна при образовании П-образных армированных композитов.

Эти и другие цели достигнуты и получены преимущества благодаря созданию трехмерной тканой заготовки, которая может быть выткана гладкой и затем сложена в окончательном виде перед пропитыванием смолой без создания нежелательной деформации волокон. Этого достигают посредством регулирования длины волокон в процессе плетения, так что происходит выравнивание длин волокон, при сложении заготовки в окончательном виде обеспечивающем гладкий переход на сгибе. Такой способ, который особенно подходит для образования П-образных тканых заготовок, может быть использован для образования заготовок разных форм. Кроме того, несмотря на то, что описаны тканые заготовки, специалисту очевидна применимость способа для создания нетканых заготовок, таких как сплетенные с использованием тесьмы или соединенные сшиванием.

Соответственно, в одном варианте реализации предложена заготовка для механических или структурных соединений, обладающих трехмерной тканой конфигурацией, с волокнами утка, обеспечивающими переплетение слоев волокон основы слой-к-слою, а также переплетение волокон внутри каждого слоя. Тканая заготовка передает боковую нагрузку через направленные волокна, чтобы минимизировать натяжение между слоями. Заготовка содержит основание и по меньшей мере две ножки, выходящие из основания, причем и основание и ножки содержат по меньшей мере два слоя волокон основы.

Волокна утка следуют рисунку плетения, который направляет их через часть основания, затем внутрь ножек и в конце через противоположную часть основания. Ножки могут быть соединены с симметричным распределением столбцов в пересечении, с нечетным числом столбцов волокон основы, расположенных между ножками. Однако заготовка может иметь несимметричную структуру, с ножками одинаковой или неодинаковой длины. Кроме того, заготовка может иметь четное количество столбцов волокон основы, расположенных между ножками, и ножки могут быть перпендикулярны или не перпендикулярны основанию, или расположены под углом к нему. Ножки могут быть параллельны друг другу или расположены под углом друг к другу, или между ними может быть канал переменной ширины. Предпочтительно, наружные концы основания и/или ножек выполнены в виде сужений, образованных из слоев волокон основы, имеющих ступенчатый рисунок.

Еще в одном варианте реализации предложен способ образования заготовки для использования в армированных композитных материалах. Заготовку образуют с трехмерной тканой конфигурацией с волокнами утка, обеспечивающими переплетение слоев из волокон основы слой-к-слою, а также переплетение волокон внутри каждого слоя. Тканая заготовка передает боковую нагрузку через направленные волокна, чтобы минимизировать натяжение между слоями. Заготовка содержит основание и по меньшей мере две ножки, выходящие из основания, причем и основание и ножки содержат по меньшей мере два слоя волокон основы. Волокна утка следуют рисунку плетения, который направляет их через часть основания, затем внутрь ножек и в конце через противоположную часть основания. Ножки могут быть соединены с симметричным или несимметричным распределением столбцов в пересечения, с четным или нечетным числом столбцов волокон основы, расположенных между ножками. Ножки могут быть перпендикулярны или не перпендикулярны основанию, или расположены под углом к нему. Ножки могут быть параллельны друг другу или расположенными под углом друг к другу, и/или между ними могут быть каналы переменной ширины. Предпочтительно, наружные концы основания и/или ножек выполнены в виде сужений, образованных из конечных слоев волокон основы, имеющих ступенчатый рисунок.

Для лучшего понимания изобретения, его функциональных преимуществ и специфических целей, достигаемых благодаря его использованию, сделаны ссылки на прилагаемые чертежи, на которых показаны предпочтительные варианты реализации, приведенные только в иллюстративных целях, а не для ограничения.

Термины «содержащий» и «содержит», используемые в настоящем описании, означают то же самое, что и термины «включающий в себе» и «включает в себя» или имеют значение, данное для терминов «содержащий» и «содержит» в Патентном Законодательстве США. Термины «состоящий по существу» или «по существу состоящий из», используемые в формуле изобретения, имеют значение, данное для них в Патентном Законодательстве США. Другие аспекты изобретения описаны или очевидны из последующего описания (в пределах объема изобретения).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи, включенные для лучшего понимания изобретения, являются неотъемлемой частью настоящего описания. На представленных чертежах показаны различные варианты реализации изобретения, которые вместе с описанием служат для раскрытия принципов изобретения.

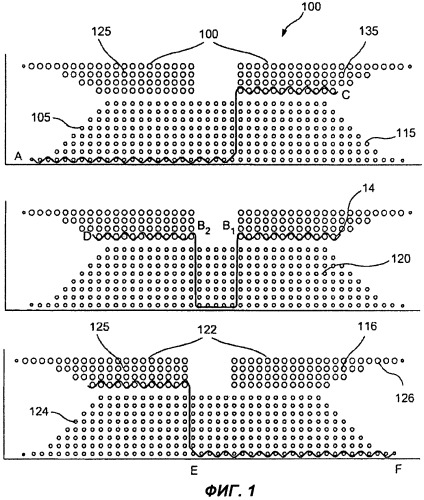

На фиг.1 показан схематический вид с торца П-образной заготовки, на котором изображено образование полных прокидок челнока и конфигурация волокон в этом месте согласно одному варианту реализации изобретения.

На фиг.2а и 2b соответственно показаны заготовка согласно изобретению и известная заготовка, соответственно.

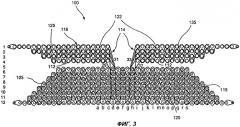

На фиг.3 показан схематический вид с торца П-образной заготовки, на котором изображена конфигурация волокон в этом месте согласно одному варианту реализации изобретения.

На фиг.4 схематически показано поперечное сечение П-образной заготовки с ножками в вертикальном положении согласно одному варианту реализации изобретения.

На фиг.5а-5f показаны схематические виды с торца рисунков переплетения или конфигураций волокон П-образных заготовок с, каналом переменной ширины согласно одному варианту реализации изобретения.

На фиг.6а и 6b показана П-образная заготовка переменной ширины до (а) и после (b) отрезания плавающих волокон согласно одному варианту реализации изобретения.

На фиг.7 показан вид сверху зоны перехода в П-образной заготовке с каналом переменной ширины согласно одному варианту реализации изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

На фиг.1, 2а, 3 и 4 показан предпочтительный вариант реализации трехмерной заготовки 100. Заготовка 100 образована переплетением, по меньшей мере, одного волокна 114 утка в рисунке с волокнами 116 основы, которые проходят перпендикулярно к плоскости рисунка. На фиг.1 и 3 показан полный рисунок, используемый для образования П-образной заготовки 100, в котором волокна 114 утка показаны в плоскости наблюдения, волокна 116 основы показаны перпендикулярными к плоскости наблюдения. Волокна 114, 116 показаны расположенными на расстоянии друг от друга на схематических видах конфигурации, хотя волокна 114, 116 плотно уложены вместе, при фактическом плетении законченной заготовки 100.

Как показано на фиг.1, все волокна 116 основы заготовки 100, по существу, параллельны друг другу, с легкой волнистостью в продольном направлении вдоль каждого волокна 116, по существу расположены в вертикальных столбцах. Предпочтительно, заготовка 100 выткана из материалов, используемых для типичных композитных структур, например стекловолокна и углеродных волокон, и содержит основание 120 и по меньшей мере две ножки 125 и 135, выходящие из основания 120 с образованием П-образного профиля. Ножки 125 и 135 могут быть перпендикулярны или не перпендикулярны основанию 120, или расположены под углом к нему. Основание 120 и каждая ножка 125 и 135 содержат по меньшей мере два слоя волокон 116 основы и, как показано, при необходимости содержит дополнительные суженные концы. Для облегчения плетения заготовка 100 выткана с ножками 125 и 135, лежащими поверх основания 120, хотя ножки 125 и 135 предназначены для использования в вертикальном положении с образованием канала 150, например показанного на фиг.4. Основание 120 показано содержащим восемь слоев волокон 116 основы, и ножки 125 и 135 показаны содержащими четыре слоя волокон 116 основы.

Дополнительно, как это показано, волокна 116 основы в основании 120 обладают меньшим поперечным сечением, чем волокна 116 основы в ножках 125 и 135. Благодаря использованию более маленьких волокон 116 основы только в основании 120, а не в ножках 125 и 135, минимизировано увеличение времени, необходимого для плетения конфигурации на ткацком станке, так как при этом все еще обеспечено более прочное основание 120 в заготовке 100, из-за большого количества переплетений волокон 116 основы.

Как показано на фиг.1, заготовка 100 показана с рисунком плетения, начинающимся на одном конце 105 основания 120, который показан на левой стороне основания 120. В типичной части рисунка плетения волокно 114 утка периодически меняет положение, находясь выше и ниже волокон 116 основы одного слоя, во время каждого перехода вправо, тем самым переплетаясь с волокнами 116 основы этого слоя. Кроме того, в типичной части рисунка плетения волокно 114 утка периодически меняет положение, находясь выше и ниже волокон 116 основы одного слоев, во время каждого перехода вправо с переплетением волокон 116 этого слоя. Кроме того, в типичной части рисунка плетения волокно 114 утка периодически меняет положение, находясь выше и ниже волокон 116 основы двух смежных слоев, во время каждого перехода влево, с переплетением слоев друг с другом. Как показано на чертежах и ниже описано, части рисунка плетения, включающие участки, расположенные внутри ножек 125 и 135, расположенные на краях и на наружных поверхностях заготовки 100 могут отличаться отданного рисунка плетения.

Как показано на фиг.1, основной рисунок плетения начинается с волокна 114 утка в положении А и проходит к центру основания 120 и затем к внешней стороне 112 одной из ножек 135 в положение В1. Затем волокно 114 утка проходит к положению С на дальнем правом конце справа от ножки 135. Из положения С волокно 114 утка проходит обратно вдоль той же линии к центру основания, из которого волокно 114 утка проходит вниз в основание 120 и обратно к внешней стороне 112 другой ножки 125 к положению D на самом дальнем левом конце ножки 125. Затем волокно 114 утка вьется обратно вдоль той же линии к центру основания 120 и проходит обратно в основание 120 в положение В2, проходит через центральные столбцы волокон 116 основы, расположенные между ножками 125 и 135, затем обратно в основание 120 в положение Е и достигает положения F на другом конце 115 основания 120. Таким образом образован полный рисунок плетения волокон 114 утка, который, в основном, комбинирует четыре полупрокидки вместе с тремя полными прокидками, как показано на фиг.1. Конечные слои волокон 116 основы, имеющие ступенчатый рисунок, образуют суженные концы основания 120 и ножках 125 и 135, такие как сужение 124 на левой боковой кромке основания 120 и сужение 126 на ножке 135.

Для того чтобы закончить одну ячейку, или вертикальную секцию, проходы волокон 114 утка поперек заготовки 100 повторяют для смежных слоев волокон 116 основы до тех пор, пока не будут переплетены все слои. Рисунок утка повторяют для образования смежных вертикальных секций с созданием непрерывной длины заготовки. Однако переплетение слоев необязательно, и основание 120 и/или ножки 125 и 135 заготовки 100 могут быть разделены на отдельные слои.

В частности, на фиг.3 показан рисунок плетения, используемый для образования ножек 125 и 135 и основания 120 в П-образной заготовке 100. Основание 120 показано с восемью слоями волокон 116 основы, а ножки 125 и 135 показаны с четырьмя слоями волокон 116 основы, хотя рисунок может быть изменен с образованием большего или меньшего количества слоев волокон основы в основании 120 и в ножках 125 и 135. Другими словами, основание 120 может содержать больше слоев, чем каждая ножка 125 и 135, или наоборот. Рисунок плетения обеспечивает переплетение волокон 116 основы внутри слоя и переплетение волокон основы между слоями. Смежные слои переплетены протяжкой части волокон 114 утка выше волокон 116 основы в первом слое в первом столбце и ниже волокон основы в соседнем втором столбце, причем второй слой расположен ниже первого слоя. Ножки 125 и 135 вытканы лежащими сверху в горизонтальном положении, как показано на чертежах, когда рисунок выткан. В процессе установки каждую ножку 125 и 135 перемещают в вертикальное стоящее положение, ширина каждой ножки 125 и 135 в вертикальном положении составляет четыре слоя.

Заготовка 100 улучшена по сравнению с известными ткаными заготовками в части обеспечения более симметричного распределенного пересечения ножек 125 и 135 с основанием 120. Основание 120 содержит три центральных столбца волокон основы и два разделительных столбца волокон основы, смежных центральными столбцами с каждой боковой стороны центральных столбцов. Использование нечетного количества центральных столбцов позволяет соткать, по существу, зеркальное отображение с каждой боковой стороны от центральной плоскости симметричного разреза центрального столбца с улучшением симметрии распределения нагрузки внутри основания 120. Несмотря на то, что показаны три центральных столбца, предпочтительный вариант реализации заготовки 100 может содержать любое количество центральных столбцов, которое образует номинальную ширину канала 150, образованного при нахождении ножек 125 и 135 в вертикальном положении. Ножки 125 и 135 могут быть перпендикулярны или не перпендикулярны основанию 120, или расположены под углом к нему.

Для симметричной передачи нагрузок от ножек 125 и 135 основанию 120, таких как нагрузка от элемента (не показан), прикрепленного между вертикальными ножками 125 и 135, части волокон 114 утка, соединяющих ножки 125 и 135, разделены на группы из равного или, по существу, равного количества волокон. Каждая группа пересекается с основанием 120 между одним из разделительных столбцов и центральными столбцами, или между одним из разделительных столбцов и расположенным справа или слева боковым столбцом, смежным с указанным разделительном столбцом. Например, как показано на фиг.3, группа 29 проходит между слоями 2 и 4 ножки 125 и основанием 120, пересекая основание 120 между столбцами «с» и «а». Подобным образом, группа 31 пересекает основание 120 между столбцами «d» и «е», группа 33 пересекает основание 120 между столбцами «g» и «h», группа 37 пересекает основание 120 между столбцами «h» и «i». Следует заметить, что, несмотря на то, что на чертежах показана симметричная геометрия, способ согласно настоящему изобретению можно использовать также в производстве асимметричных конфигураций.

Несмотря на то, что показано предпочтительное расположение приблизительно в центре заготовки 100, центральные столбцы 27 могут содержать столбцы волокон 116 основы, расположенные сбоку от центра заготовки 100. Например, столбцы «b», «с» и «d» могут содержать центральные столбцы, и столбцы «а» и «е» могут быть разделительными столбцами. Таким образом, ножки 125 и 135 смещают к внешнему краю основания 120, все еще обеспечивая симметрию в рисунке плетения основания 120 рядом со столбцами «b», «с» и «d» с обеспечением симметричного распределения нагрузки от ножек 125 и 135 к основанию 120. Сужения, такие как сужение 124 и сужение 126, образованы на наружном конце заготовки посредством отрезания волокон основы до длины, которая короче, чем длина волокон предыдущего слоя. Например, на фиг.3 показан слой 5, заканчивающийся на столбце «s», слой 6 заканчивается на столбце «t», слой 5 короче слоя 6 на одно волокно 116 основы. Подобным образом, слой 6 короче слоя 7, и данный рисунок повторяется для каждого смежного нижележащего слоя. Заготовка, содержащая суженные концы или в основании или в вертикальных ножках, обладает большей устойчивостью к действию поверхностных нагрузок, чем заготовка, в которой все слои волокон основы заканчиваются на одной длине. Кроме того, использование волокон меньшего размера для волокон основы с суженными концами обеспечивает более гладкий, более последовательный переход от заготовки к компоненту, с которым она соединена. Рисунок плетения, показанный на фиг.3, относиться к случаю с восемью слоями волокон 116 основы основания 120.

На фиг.4 показана законченная тканая П-образная заготовка 100 с ножками 125 и 135 в вертикальном положении с образованным между ними каналом 150. Однако ножки 125 и 135 могут быть перпендикулярны или не перпендикулярны основанию 120, или расположены под углом к нему. Заготовка 100 выткана повторением полного рисунка плетения с образованием смежных вертикальных секций в продольном направлении заготовки 100. В процессе плетения образуют заготовку 100 непрерывной длины, которую затем обрезают до желательной длины для установки. Пример заготовки, образованной согласно изобретению, и сравнительная заготовка 10 известной конструкции с петлями 30 между вертикальными ножками показан на фиг.2а и 2b соответственно.

В одном варианте реализации изобретения предложен способ плетения заготовки 200 с ножками 225 и 235, так что указанные ножки необязательно параллельны друг другу. Как показано на фиг.5а-5f, П-образная заготовка 200 образована с каналом 250 переменной ширины, т.е. ширина между вертикальными ножками переменна в продольном направлении заготовки. Канал 250 переменной ширины получен путем выборочного удаления некоторых волокон 116 основы из частей заготовки, образующих вертикальные ножки 225, 235 с одновременным добавлением волокон 116 основы к другим частям. Для того чтобы расширить канал волокна 216 основы удаляют у основания вертикальных ножек 225, 235 и добавляют у верхушки. Обратное действие может быть выполнено для уменьшения ширины канала 250.

На фиг.5а-5f показано перемещение канала, основанное на последовательности шагов. В данном частном случае ширина канала изменяется, например, в диапазоне 0,76-1,397 см (0,3-0,55 дюймов). На фиг.5а-5f показано сечение конфигурации волокон заготовки 200 перпендикулярно волокнам 216 основы. Кружками обозначены отдельные волокна 216 основы, путь непрерывного волокна 214 утка обозначен сплошной линией. Следует заметить, что большая часть волокон, образующих вертикальные ножки 225, 235, являются непрерывными вдоль всей длины заготовки 200. Прерываются только волокна 240, расположенные у краев. Данные волокна 240 удерживают на поверхности выше или ниже участка плетения заготовки 200, и отрезают после того, как заготовку удаляют с ткацкого станка. Различные виды П-образной заготовки переменной ширины, в которых используют конфигурацию переплетения слой-к-слою, и которые образованы согласно данному варианту реализации, показаны на фиг.6а и 6b соответственно до и после отрезания плавающих волокон 240,. Трассирующие стекловолокна 245 на этих чертежах обозначают границы между постоянной и переменной зонами поперечного сечения.

Вертикальные ножки 225, 235 согласно данному варианту реализации могут быть сдвинуты практически к любому месту полки или основания 220, и крепятся к нему волокнами 214 утка. Однако положение должно ступенчато изменяться, причем минимальная ширина шага равна ширине одного столбца основы. В данном примере использовано бердо с 20 выемками с 20 волокнами основы на один дюйм (2,54 см), следовательно, минимальный шаг составляет 0,13 см (0,05 дюйма).

Заготовка 200 может быть выткана с использованием любого подходящего рисунка плетения для волокон основы, т.е. переплетением слой-к-слою, угловым переплетением через толщину, ортогональным переплетением и т.д. В показанной на фиг.7 заготовке 200 канал 250 начинается в узкой конфигурации 230, а постоянное поперечное сечение выткано, например, шириной приблизительно 30,48 см (12 дюймов). Например, ширину канала 250 постепенно увеличивают до широкой конфигурации 255, с установлением широкой конфигурации 255 приблизительно на уровне в 20,32 см (8 дюймов), и затем постепенно уменьшают обратно до узкой конфигурации 230. Затем ткут узкое поперечное сечение, например, приблизительно шириной 30,48 см (12 дюймов). Закрытие перехода от узкой конфигурации 230 до широкой конфигурации 255 показано на фиг.7. Несмотря на то, что в настоящем описании представлено описание постепенного изменения ширины канала 250, изобретение не ограничивается этими конфигурациями. Ступенчатое изменение ширины канала 250 или зигзагообразная форма изменения ширины или их комбинации также входят в объем настоящего изобретения Например, изменение ширины канала 250 может быть комбинацией постепенного и ступенчатого изменений, или зигзагообразного и ступенчатого изменений, или постепенного и синусоидального изменений и т.д.

Кроме того, способ согласно настоящему изобретению может быть использован для создания форм с другим поперечным сечением, таких как заготовки, содержащие по меньшей мере три ножки, пересекающиеся с основанием. Кроме того, способ согласно настоящему изобретению может быть использован для плетения заготовок с ножками переменной толщины или переменной высоты, которые могут быть параллельными друг другу или расположенными под углом друг к другу по меньшей мере в одной плоскости.

Обычно заготовки вытканы с использованием волокон одного типа, например углеродных (графитовых) волокон, как для волокон основы, так и для волокон утка. Хотя заготовки могут быть сплетены гибридным рисунком плетения, в котором волокна сделаны из различных материалов, таких как углеродное волокно и стекловолокно. Использование таких рисунков может привести к созданию заготовок большей прочности, более низкой стоимости и с оптимизированными характеристиками термического расширения. Рисунки плетения содержат все волокна основы одного типа и все волокна утка другого типа, или рисунок плетения может содержать волокна основы и/или волокна утка поочередно меняющихся типов, расположенные, например, в шахматном порядке через все слои.

Преимущества настоящего изобретения включают возможность плетения высокопрочной и простой в эксплуатации заготовки для сборки компонентов в структуры. Улучшенное соединение в рисунке плетения волокон основы каждого слоя и соединение слоев друг с другом, при том, что обеспечивается симметричное распределение нагрузок по всей заготовке. Благодаря нечетному количеству столбцов волокон основы в основании между ножками за