Способ утилизации демонтированных магистральных труб и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для расширения технологических возможностей при производстве проката используют демонтированные магистральные трубы диаметром 540÷1420 мм, из которых нарезают кольцевые заготовки. Из кольцевой заготовки нарезают промежуточную заготовку C-образной формы и правят её в правильно-деформирующей машине вхолодную, затем полученную прямолинейную полосу нагревают в проходном нагревателе со скоростью 80÷120°C/сек до температуры ≤950°C, прокатывают полосу в прокат при температуре окончания прокатки 870÷920°C. Полученный сортовой прокат ускоренно охлаждают до 340÷470°C, затем прокат охлаждают на воздухе со скоростью 5÷10°C/мин. Кроме того, из трубы в продольном направлении нарезают полосовую заготовку, длину которой Lтр определять из выражения:Lтр=Lпр/λΣ+Lобр, где Lпр - заданная длина проката, 6,0÷11,7 м, λΣ - суммарная вытяжка при прокатке, 1,5÷3,5, Lобр - длина концевой обрези, 0,15÷0,35 м. 2 н. и 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к металлургии, конкретнее к способам производства мелкосортного проката из демонтированных магистральных труб, включающий получение исходной заготовки, прокатку исходной заготовки в прокатном стане в сортовой прокат, удовлетворяющий требованиям ГОСТ и ТУ при ограниченном объеме производства.

До настоящего времени заявителю не известны способы утилизации демонтированных магистральных труб без сталеплавильного передела с возможностью производства мелкосортного проката. Однако известен способ утилизации труб (1), который может быть рассмотрен в качестве аналога для предлагаемого способа утилизации демонтированных магистральных труб.

Известен способ утилизации труб (1), включающий термообработку исходной трубы и последующую холодную прокатку трубы, содержащий печь для нагрева и выдержки исходной трубы в печи в течение 110-120 мин при температуре 710-750 град C, прокатный стан ХПТ для холодной прокатки трубы с прокатной деформацией не менее 30%, повторную т/о, осетление, правку, торцовку и испытание труб. Недостатком известного способа (1) являются ограниченные технологические возможности, производство узкого сортамента проката, невозможность производства из трубы мелкосортного проката, удовлетворяющего требованиям ГОСТ, ТУ.

Технический результат - расширение технологических возможностей, разработка способа утилизации демонтированных магистральных труб с получением мелкосортного проката соответствующего требованиям ГОСТ, ТУ.

Для достижения технического результата предлагается способ производства сортового проката из демонтированных магистральных труб, характеризующийся тем, что исходную кольцевую заготовку нагревают, осуществляют порезку кольцевой заготовки с получением промежуточной заготовки - полосы С-образной формы, производят правку прокаткой полученной промежуточной заготовки в прямолинейную полосу и её прокатку в сортовой прокат, по меньшей мере, в две линии, при этом исходную кольцевую заготовку получают резкой демонтированных магистральных труб диаметром 540÷1420 мм, нагрев кольцевой заготовки производят со скоростью 80÷120°C/сек до температуры ≤950°C, а прокатку полосы ведут при температуре окончания прокатки 870÷920°C, причем полученный сортовой прокат ускоренно охлаждают до температуры 340÷470°C, затем прокат охлаждают на воздухе со скоростью 5÷10°C/мин. Кроме того, заготовку полосы нарезают из трубы в продольном направлении, длину которой Lтр определять из выражения:

Lтр=Lпр/λΣ+Lобр, где:

Lпр - заданная длина проката, 6,0÷11,7 м;

λΣ - суммарная вытяжка при прокатке, 1,5÷3,5;

Lобр - длина концевой обрези, 0,15÷0,35 м.

Кроме того, в изобретении полученную промежуточную заготовку C-образной формы правят в правильно-деформирующей машине вхолодную, а затем полученную прямолинейную полосу нагревают в проходном нагревателе и прокатывают в сортовой прокат.

Установка для производства сортового проката из демонтированных магистральных труб содержит устройство термической резки трубы на исходную кольцевую заготовку, правильно-деформирующую машину для резки и правки исходной кольцевой заготовки в прямолинейную полосу, индукционный нагреватель полосы и прокатный стан для прокатки прямолинейной полосы в сортовой прокат, при этом она снабжена установленной за прокатным станом линией ускоренного охлаждения сортового проката, выполненной с возможностью охлаждения проката со скоростью выше критической для фиксации высокотемпературного наклепа, а устройство термической резки трубы на кольцевую заготовку снабжено механизмом вращения трубы относительно резака со скоростью 0,4-3,2 рад/мин. Устройство термической резки дополнительно снабжено механизмом продольного перемещения трубы относительно резака со скоростью 0,5-2,0 м/мин для продольной резки трубы на полосовую заготовку.

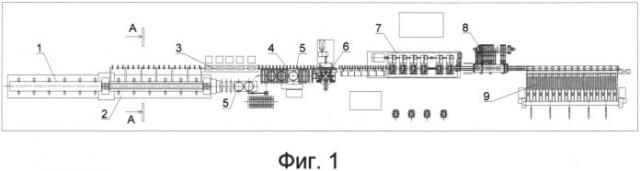

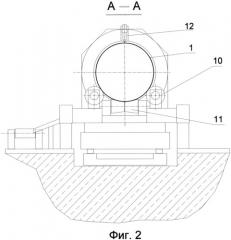

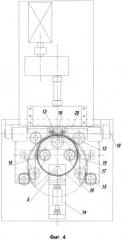

На Фиг.1 приведена схема расположения оборудования по предлагаемому способу; на фиг.2 - сечение А-А; на Фиг.3 - схема расположения оборудования с одним проходным нагревателем; на Фиг.4 - правильно-деформирующая машина.

Установка для осуществления предлагаемого способа содержит устройство термической резки 2, проходной секционный индукционный нагреватель 3, индукционный нагреватель 4 кольцевой заготовки 5, правильно-деформирующую машину 6, прокатный стан 7, линию ускоренного охлаждения проката 8, холодильник 9. Устройство термической резки 2 содержит механизм продольного перемещения 10 трубы 1, механизм вращения 11 трубы 1, резак 12.

Способ осуществляют следующим образом.

Производство мини-завода может быть размещено в однопролетном здании общепромышленного назначения. Для минимизации транспортных затрат оборудование технологической линии может быстро сниматься и перевозиться железнодорожным или автомобильным транспортом на новую производственную площадку, ближайшую к месту ремонта и демонтажа магистрального газопровода. Демонтированные трубы с ремонтируемой нитки газопровода сразу поступают на мини-завод для переработки и производства мелкосортного проката. Этим достигается минимальная цена исходной заготовки. Компактное размещение технологической линии мини-завода обусловлено минимизацией производственного цикла, исключением из него сталеплавильного и сталеразливочного процессов, получением исходной заготовки непосредственно из демонтированных магистральных труб, что обеспечивает эффективное производство мелкосортного проката и при ограниченных объемах 10÷50 тыс. тонн в год.

Предварительно очищенная от изоляции, демонтированная магистральная труба поступает на приемный рольганг устройства термической резки 2. В зависимости от программы работы перерабатывающего комплекса трубу либо режут на исходную кольцевую заготовку, при этом включается привод механизма вращения 11, см. Фиг.2, либо трубу режут вдоль на полосовую заготовку, при этом включается привод механизма продольного перемещения 10 трубы 1. Выбор режима резки обусловлен оптимизацией раскроя трубы 1 с фактическими габаритными размерами, при этом базовым критерием оптимизации является минимальная величина концевой обрези при заданной требуемой длине проката Lпр и максимальный выход годного по полосовой заготовке.

Темп резки кольцевой заготовки составляет 60÷180 штук в час. Механизм вращения 11 трубы относительно резака обеспечивает скорость вращения ω=0,4÷3,2 рад/мин. Минимальная скорость вращения относится к максимальному диаметру трубы при газокислородной резке, минимальная скорость вращения соответствует минимальному диаметру трубы при воздушно-плазменной резке. Для повышения производительности резки одновременно может быть установлено несколько резаков. Отрезанная кольцевая заготовка 5 перемещается по рольгангу и консольным манипулятором передается на приемный стол индукционного нагревателя 4. В индукционном нагревателе кольцевая заготовка нагревается со скоростью 80÷120°C/сек до температуры 950°C и далее попадает в приемное отверстие на раме 18 роликовой проводки 13 правильно-деформирующей машины 6, Фиг.4. Приемное отверстие выполнено диаметром, большим внешнего диаметра исходной кольцевой заготовки 5, и она свободно проваливается в роликовую проводку 13 в положение резки и разгиба. Далее, исходная кольцевая заготовка 5 в правильно-деформирующей машине 6 разрезается на ножницах 14, предварительно разгибается гидравлическим разгибом 15 с получением промежуточной заготовки C-образной формы 16. Затем промежуточная заготовка C-образной формы 16 переводится в вертикальное положение поворотом рамы 17 роликовой проводки 13 относительно своей горизонтальной оси вращения 18 на 90 градусов для задачи в прокатные валки 19. Между двух прокатных валков 19 происходит правка прокаткой промежуточной заготовки C-образной формы 16 в один проход в прямолинейную полосу, величина относительного обжатия при этом составляет 12÷15%. На выходной стороне от валков 19 установлена линейная проводка 20, направляющая выправленную прокаткой прямолинейную полосу в прокатный стан 7. Прокатный стан 7 состоит только из чистовой непрерывной группы прокатных клетей, все прокатные клети выполнены горизонтальными, калибровка на валках непрерывной группы стана 7 обеспечивает суммарную вытяжку 1,5÷3,5 для получения на выходе из последней клети стана проката заданной длины Lпр. Прокатка производится с продольным разделением на 2÷6 линий. Прокатывают полосу в прокат при температуре окончания прокатки 870÷920°C.

Если по программе работы перерабатывающего комплекса трубу 1 режут вдоль на полосовую заготовку, то механизм 10 продольного перемещения трубы со скоростью 0,5÷2,0 м/мин перемещает трубу относительно резака. При этом минимальная скорость перемещения соответствует газокислородной резке, а максимальная скорость - воздушно-плазменной резке. Отрезанная полосовая заготовка цепным шлеппером передается в линию проходного секционного индукционного нагревателя 3. В нагревателе 3 полосовая заготовка нагревается со скоростью 80÷120°C/сек до температуры 950°C и затем по рольгангу подается к правильно-деформирующей машине 6. В правильно-деформирующей машине полосовая заготовка обжимается валками для исправления остаточного поперечного коробления и далее задается в прокатный стан 7. На выходе из последней клети прокатного стана 7 установлена линия ускоренного охлаждения проката 8, в которой происходит ускоренное охлаждение проката с температуры окончания прокатки 870÷920°C до температуры 340÷470°C со скоростью выше критической для фиксации высокотемпературного наклепа и обеспечения высоких механических характеристик готового проката. За линией ускоренного охлаждения прокат по отводящему рольгангу передается на холодильник 9, см. фиг.1. На холодильнике 9 прокат остывает на воздухе со скоростью 5÷10°C/мин, производится обрезка концов на ножницах холодной резки и упаковка в пакеты. Далее пакеты передаются краном на склад готовой продукции.

Режимы нагрева и прокатки направлены на сохранение первоначальных высоких механических характеристик исходной прокатной структуры материала трубы. Заниженная температура нагрева 950°C и высокие скорости нагрева 80÷120°C/сек подавляют развитие рекристаллизационного разупрочнения стали, заниженная температура конца прокатки 870÷920 обеспечивает сохранение деформационного наклепа и в совокупности с ускоренным охлаждением формирует высокий уровень σв, σт проката даже при относительно малых степенях суммарной вытяжки 1,5÷3,5. Охлаждение на воздухе со скоростью 5÷10°C/мин с температуры 340÷470°C формирует оптимальную высокодиспергированную феррито-бейнитную структуру стали с высоким уровнем δ, ψ и высоким значениями ударной вязкости KCV, KCU при минусовой температуре, что соответствует порогу хладноломкости -60°C.

В случае когда габаритные размеры полосы из кольцевой заготовки совпадают с размерами полосовой заготовки полученной продольной резкой трубы, появляется возможность нагревать полосы в одном проходном секционном индукционном нагревателе 3 и прокатывать одновременно оба типа заготовок в прокатном стане без его переналадки. В этом случае нагреватель 3 устанавливается за правильно-деформирующей машиной 6 перед прокатным станом 7, см. Фиг.3, а резка и правка исходной кольцевой заготовки и полосовой заготовки производится в правильно-деформирующей машине 6 вхолодную, при +20°C. Затем выправленная в правильно-деформирующей машине 6 полоса задается в нагреватель 3 и после нагрева до температуры 950°C - в прокатный стан 7. Возможность холодной правки обеспечивает прокатная структура исходного материала трубы с высоким уровнем остаточной пластичности, не допускающей образования поперечных трещин на поверхности при разгибе промежуточной заготовки C-образной формы.

Таким образом, технический результат предлагаемого изобретения состоит в разработке способа утилизации демонтированных магистральных труб за счет исключения сталеплавильного и сталеразливочного процессов, получения исходной заготовки непосредственно из демонтированной магистральной трубы и повышение механических характеристик мелкосортного проката при малых степенях прокатной деформации за счет оптимальных режимов термомеханической обработки материала полосы с максимально возможным сохранением исходного высокого уровня механических свойств материала заготовки.

Пример 1.

По предлагаемому способу производят арматуру dпр - ⌀14 мм, длиной Lпр - 11,7 метров и уголок 50×50×5 мм, длиной Lпр=9,0 метров в объеме Pгод - 50 тыс. тонн в год, из металлолома - демонтированной из газопровода магистральной трубы диаметром 1220 мм с толщиной стенки 16 мм, длиной 11,1 метра, марка стали 10Г2ФБЮ, класс прочности К60. Для производства арматуры dпр - ⌀14 мм исходную трубу диаметром 1220 мм на установке плазменной резки нарезают на кольцевую заготовку шириной Взаг - 118 мм, из трубы длиной 11,1 метра нарезается 93 заготовки с учетом ширины реза 1,2 мм. Полученные кольцевые заготовки нагреваются в кольцевом индукционном нагревателе с темпом 60÷180 шт./час до температуры 950°C со скоростью 80÷120°C/сек, затем по рольгангу передаются в правильно-деформирующую машину, где разрезаются ножницами и расправляются с получением промежуточной заготовки C-образной формы, далее промежуточная заготовка переводится в вертикальное положение и задается в прокатные валки правильно-деформирующей машины, где правится прокаткой в прямолинейную полосу. Прямолинейная полоса задается в прокатный стан, состоящий из непрерывной 6-клетьевой прокатной группы. В прокатном стане полоса прокатывается в 6 линий на арматуру диаметром 14 мм с суммарной вытяжкой λΣ=3,09 с получением стержней длиной 11,85 метра. Температура окончания прокатки 870°C, скорость прокатки на выходе из последней клети 2,5 м/сек. Полученный прокат проходит через линию ускоренного охлаждения, где резко охлаждается до температуры 450°C, затем передается на холодильник, где охлаждается на воздухе со скоростью 5÷10°C/мин. Остывший прокат обрезается по концам на ножницах холодной резки с получением требуемой длины 11,7 метров, сбрасывается в карманы и обвязывается в пакеты весом до 5 тонн. Исходный высокий уровень механических характеристик материала трубы σвр=500 МПа, σт=420 МПа, δ=20% в совокупности с температурно-скоростными режимами термомеханической обработки обеспечивают производство сортового проката с высоким уровнем механических характеристик при относительно малой величине суммарной вытяжки 1,5÷3,5. Прокатанная арматура №14 имеет σвр=750 МПа, σт=650 МПа, δ=18%, KCU-40°C=40 Дж/см2, что соответствует арматуре класса А600С.

Для производства уголка 50×50×5 мм длиной Lпр=9,0 метров используют трубу диаметром 1220 мм с толщиной стенки 16 мм, длиной 2,78 метра, которую получают из трубы длиной 11,1 метра кольцевой резкой в устройстве термической резки на четыре равные части. Трубу длиной 2,78 метра на устройстве термической резки распускают вдоль оси трубы на полосовую заготовку шириной 190 мм, из одной трубы распускается 20 полосовых заготовок. Полученная полосовая заготовка передается в линию проходного нагревателя, где нагревается до 950°C, далее нагретая полоса проходит через валки правильно-деформирующей машины, в которых происходит правка прокаткой поперечного коробления полосовой заготовки. Затем прямолинейная полосовая заготовка задается в непрерывную группу прокатного стана. Прокатка ведется с разделением на две линии. Суммарная вытяжка при прокатке составляет 3,2. Температурно-скоростные режимы термомеханической обработки аналогичны представленным выше. Прокат уголка 50×50×5 мм также имеет высокий уровень механических характеристик σвр=650 МПа, σт=450 МПа, δ=20%, KCU-40°C=42 Дж/см2, что соответствует классу прочности 440 и 12 категории по ГОСТ 19281-89 на прокат из стали повышенной прочности.

Пример 2.

По предлагаемому способу производят уголок 100×100×10 мм длиной Lпр - 6,0 метров из трубы диаметром 1220 мм с толщиной стенки 16 мм, сталь 10Г2ФБЮ немерной длины 4÷8,5 метров. Труба, например, длиной 5 метров по рольгангу поступает в устройство термической резки. В устройстве термической резки сначала труба режется на кольцевые заготовки шириной 190 мм в количестве 6 шт., затем по достижении длины трубы 3,83 метра ее режут вдоль на полосовую заготовку шириной 190 мм в количестве 20 шт., тем самым достигается оптимальный раскрой трубы немерной длины с максимальным выходом годного. Поскольку габариты кольцевой заготовки равны габаритам полосовой заготовки, появляется возможность одномоментной обработки двух типов заготовок в прокатном стане без его переналадки. В этом случае правку заготовок в правильно-деформирующей машине производят в холодную и выправленную полосу нагревают в проходном нагревателе, установленном между правильно-деформирующей машиной и прокатным станом. Температурно-скоростные режимы термомеханической обработки аналогичны тем, которые представлены в примере 1. Суммарная вытяжка при прокатке составляет 1,6, но и при такой вытяжке прокат имеет высокие механические характеристики: σвр=560 МПа, σт=420 МПа, δ=22%, KCU-40°C=42 Дж/см2, что соответствует классу прочности 375 и 12 категории по ГОСТ 19281-89 на прокат из стали повышенной прочности.

1. Способ утилизации труб из титановых сплавов и коррозионно-стойких сталей. RU 2292970 С2, МПК B21B 21/00. Опубликовано 10.02.2007.

1. Способ производства сортового проката из демонтированных магистральных труб, характеризующийся тем, что исходную кольцевую заготовку нагревают, осуществляют порезку кольцевой заготовки с получением промежуточной заготовки - полосы C-образной формы, производят правку прокаткой полученной промежуточной заготовки в прямолинейную полосу и её прокатку в сортовой прокат, по меньшей мере, в две линии, при этом исходную кольцевую заготовку получают резкой демонтированной магистральной трубы диаметром 540÷1420 мм, нагрев кольцевой заготовки производят со скоростью 80÷120°C/сек до температуры ≤950°C, а прокатку полосы ведут при температуре окончания прокатки 870÷920°C, причем полученный сортовой прокат ускоренно охлаждают до температуры 340÷470°C, а затем охлаждают на воздухе со скоростью 5÷10°C/мин.

2. Способ по п.1, отличающийся тем, что заготовку полосы нарезают из трубы в продольном направлении, длину которой Lтр определяют из выражения:Lтр=Lпр/λΣ+Lобр, где:Lпр - заданная длина проката, 6,0÷11,7 м;λΣ - суммарная вытяжка при прокатке, 1,5÷3,5;Lобр - длина концевой обрези, 0,15÷0,35 м.

3. Способ по п.1, отличающийся тем, что полученную промежуточную заготовку C-образной формы правят в правильно-деформирующей машине вхолодную, а затем полученную прямолинейную полосу нагревают в проходном нагревателе и прокатывают в сортовой прокат.

4. Установка для производства сортового проката из демонтированных магистральных труб, содержащая устройство термической резки трубы на исходную кольцевую заготовку, правильно-деформирующую машину для резки и правки исходной кольцевой заготовки в прямолинейную полосу, индукционный нагреватель полосы и прокатный стан для прокатки прямолинейной полосы в сортовой прокат, отличающаяся тем, что она снабжена установленной за прокатным станом линией ускоренного охлаждения сортового проката, выполненной с возможностью охлаждения проката со скоростью выше критической для фиксации высокотемпературного наклепа, а устройство термической резки трубы на кольцевую заготовку снабжено механизмом вращения трубы относительно резака со скоростью 0,4÷3,2 рад/мин.

5. Установка по п.4, отличающаяся тем, что устройство термической резки дополнительно снабжено механизмом продольного перемещения трубы относительно резака со скоростью 0,5÷2,0 м/мин для продольной резки трубы на полосовую заготовку.