Ролик обкатной двухрадиусный

Иллюстрации

Показать всеИзобретение относится к поверхностному пластическому деформированию деталей с помощью обкатных роликов. Ролик содержит два деформирующих элемента с профильным радиусом 0,5…5 мм, расположенных относительно друг друга со смещением в радиальном направлении на величину 0,01…0,1 мм как к оси ролика, так и от нее. Расстояние между вершинами деформирующих элементов вдоль оси ролика составляет 0,6 … 1 ⋅ ( R п р 1 + R п р 2 2 ) , где Rпр1 - профильный радиус первого деформирующего элемента, Rпр2 - профильный радиус второго деформирующего элемента. В результате расширяются технологические возможности. 3 ил.

Реферат

Изобретение относится к технологии обработки металлов давлением, в частности к упрочняющей обработке деталей машин поверхностным пластическим деформированием (ППД) обкатными роликами.

Известны конструкции обкатных роликов торовой формы для осуществления ППД (ГОСТ 16344-70. Ролики обкатные. Конструкция и размеры).

Все эти ролики имеют профиль рабочей поверхности, выполненный в виде радиуса постоянной величины - профильного радиуса ролика (Rпр).

По ГОСТ 16344-70 ролики торовой формы изготавливаются с Rпр величиной от 1,6 до 16 мм.

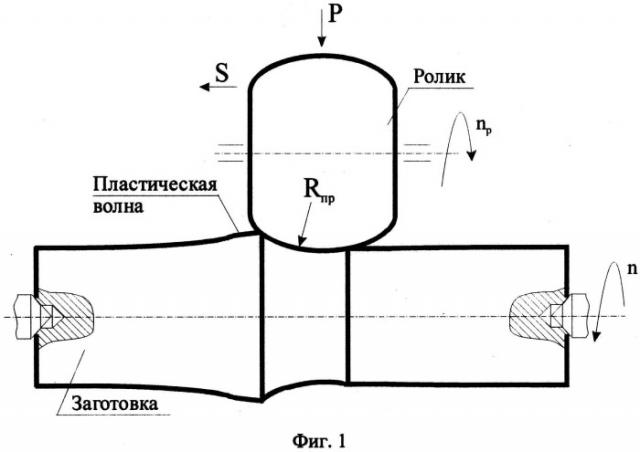

В процессе обработки ППД ролик рабочей частью прижимается к поверхности детали с некоторым усилием Р (по упругой схеме обработки) или с некоторым натягом hд (по жесткой схеме обработки). Вращение (np) ролику сообщается посредством вращения детали n. Ролик перемещается вдоль оси детали с некоторой подачей S, в результате чего перед ним образуется волна пластически деформированного металла (фиг.1).

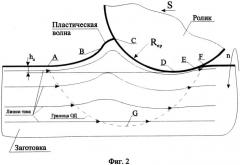

При внедрении ролика в зоне контакта возникает асимметричный очаг деформации (ОД) ABCDEFG, характеризуемый передней внеконтактной поверхностью пластической волны (АВС), поверхностью контакта (CDE), а также задней внеконтактной поверхностью (EF). Геометрические размеры и кривизна поверхностей ОД определяются свойствами обрабатываемого материала, а также параметрами режима обработки (фиг.2).

Вследствие деформации частицы металла в ОД перемещаются вдоль некоторых линий тока (ЛТ), формируя упрочненный слой некоторой толщины (фиг.2). Начальные параметры механического состояния металла, которые частицы имели до входа в ОД, трансформируются в накопленные к моменту выхода.

В процессе перемещения вдоль ЛТ частицы металла испытывают непрерывно изменяющееся напряженное состояние, которое в совокупности может быть описано величиной гидростатического давления (величина среднего нормального напряжения, взятая с обратным знаком). При этом происходит непрерывное накопление деформации и исчерпание запаса пластичности частицами металла, которые оцениваются соответственно степенью деформации сдвига Λ и степенью исчерпания запаса пластичности Ψ.

В результате обработки формируется поверхностный слой, оцениваемый совокупностью параметров качества, ключевыми из которых при обработке ППД являются:

- степень упрочнения, (%);

- глубина упрочнения, (мм);

- градиент упрочнения, (МПа/мм).

Конструкции роликов по ГОСТ 16344-70 позволяют в зависимости от исходных свойств металла детали, условий и технологических режимов обработки ППД получать поверхностный слой (ПС) с определенными параметрами механического состояния металла.

Стремление к повышению параметров качества ПС приводит к необходимости интенсификации процесса ППД через изменение режимов обработки и увеличение таким образом объема ОД. Однако известно, что например величина допустимого действительного внедрения роликов по ГОСТ 16344-70 при ППД в зависимости от свойств обрабатываемого металла не превышает значений 0,05-0,15 мм - в этом отношении способы ППД имеют предел, обусловленный в первую очередь пластическими свойствами обрабатываемого металла.

При превышении этих значений полностью исчерпывается запас пластичности и происходит разрушение металла в районе вершины пластической волны (точка С на фиг.2) и, как следствие, обработанной поверхности.

Таким образом, доступный диапазон изменения достигаемых при обработке ППД параметров механического состояния ПС ограничен как исходными свойствами металла детали, так и допустимым диапазоном изменения технологических параметров режима обработки, к которым относится и форма профиля обкатного ролика.

Так, например, для обработки ППД заготовки из стали 45 в состоянии поставки роликами по ГОСТ 16344-70 наибольшая степень упрочнения, достижимая без разрушения ПС, составляет 30-40%, наибольшая глубина упрочнения при этом в зависимости от режимов обработки составляет 3-4 мм.

Из представленного примера следует, что недостатком обкатных роликов известной конструкции является недостижимость больших по величине параметров механического состояния ПС, например степени упрочнения 45-50% без разрушения ПС детали.

Техническим результатом изобретения является расширение возможностей обработки ППД и диапазона достижимых параметров механического состояния металла ПС за счет применения деформирующего ролика со специальной формой профиля рабочей поверхности.

Устройство ролика обкатного двухрадиусного для поверхностного пластического деформирования внутренних и наружных цилиндрических поверхностей отличается тем, что:

1. Профиль рабочей поверхности состоит из двух деформирующих элементов, выполненных в виде радиусов постоянной величины.

2. Деформирующие элементы расположены относительно друг друга со смещением в радиальном направлении на величину 0,01…0,1 мм как к оси ролика, так и от нее.

3. Расстояние между вершинами деформирующих элементов вдоль оси ролика составляет 0,6 … 1 ⋅ ( R п р 1 + R п р 2 2 ) .

Технический результат заявляемого изобретения достигается тем, что форма профиля рабочей поверхности ролика представляет собой комбинацию двух деформирующих элементов в виде радиуса постоянной величины, расположенных на малом расстоянии относительно друг друга со смещением в радиальном направлении на величину 0,01…0,1 мм.

Расстояние между вершинами деформирующих элементов вдоль оси ролика составляет 0,6 … 1 ⋅ ( R п р 1 + R п р 2 2 ) ,

где Rпр1 - профильный радиус первого деформирующего элемента;

Rпр2 - профильный радиус второго деформирующего элемента.

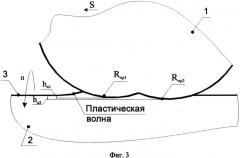

Изобретение поясняется чертежами, где на фиг.1 показан процесс обработки ППД роликом, взятым за прототип, на фиг.2 - возникновение очага деформации при обработке ППД роликом, взятым за прототип, на фиг.3 - конструкция ролика обкатного двухрадиусного.

Ролик обкатной двухрадиусный перемещается вдоль оси детали с некоторой подачей S.

Деформирующий элемент (ДЭ), первым входящий в контакт с исходным (необработанным) поверхностным слоем 3 детали 2, имеет некоторый профильный радиус Rпр1=0,5…5 мм и двигается относительно поверхностного слоя 3 с некоторым натягом gд1=0,01…0,1 мм. В результате возникает ОД, по форме и размерам типичным для ППД роликом-прототипом.

Второй деформирующий элемент также имеет некоторый профильный радиус Rпр2=0,5…5 мм и радиальное смещение относительно 1-го элемента в направлении от оси ролика на некоторую величину в пределах Δ12=0,01…0,1 мм. Таким образом, натяг 2-го элемента относительно поверхности составляет hд2=hд1+Δ12.

Поскольку расстояние между вершинами ДЭ достаточно мало, первый ДЭ полностью работает в зоне ОД, создаваемого вторым ДЭ, который движется относительно поверхности с большим натягом, чем первый.

Вследствие того, что размеры ОД, создаваемого вторым ДЭ, больше размеров ОД от первого ДЭ, происходит перекрытие очагов деформации и их слияние в один комплексный ОД.

Результаты моделирования показывают, что большую часть траектории частиц металла, которую они проходят в комплексном ОД вдоль линий тока, величина среднего нормального напряжения находится в отрицательной зоне, что соответствует гидростатическому сжатию. В таких условиях исчерпание запаса пластичности металла при пластическом деформировании протекает менее интенсивно. Разрушения металла ПС при превышении критических значений натяга при этом не происходит.

В результате описанной выше конструкции профиля рабочей части ролика обкатного двухрадиусного металл поверхностного слоя детали при обработке, находясь в условиях сложного напряженного состояния, испытывает пластическую деформацию с неоднократной сменой знака, что приводит к частичному восстановлению запаса пластичности металла в зонах смены знака деформации.

Установлено, что наиболее интенсивный прирост Λ и Ψ наблюдается в зонах вершин пластических волн перед обоими ДЭ (фиг.3), однако, интересен тот факт, что перед первым ДЭ, который имеет меньший натяг, накапливается около 60% общей степени деформации сдвига, в то время как перед вторым ДЭ, несмотря на больший натяг, доля накопленной степени деформации сдвига составляет примерно 40%, а само накопление деформации происходит менее интенсивно. Результаты моделирования показывают, что такое накопление деформации и исчерпание запаса пластичности вызвано тем, что первый ДЭ работает в зоне ОД, созданного вторым ДЭ. Полученная картина напряженно-деформированного состояния при обработке роликом предлагаемой конструкции говорит о значительном взаимном влиянии ДЭ друг на друга.

Проведенные исследования показывают, что описанная выше конструкция профиля рабочей части обкатного ролика позволяет накапливать большие значения деформаций без разрушения ПС и увеличить максимально достижимые значения параметров механического состояния металла ПС при обработке.

Так, при экспериментальной обработке заготовок из стали 45 в состоянии поставки со следующими параметрами режима обработки: Dд=60 мм; hд1=0,02 мм; hд2=0,05 мм; S=0,1 мм/об; n=200 об/мин; роликом предлагаемой конструкции, имеющим следующие геометрические параметры: Dp=60 мм; Rпр1=Rпр2=1 мм; Δ12=0,03 мм; l12=0,7 мм, зафиксировано увеличение максимально возможной степени упрочнения поверхностного слоя до значений 48-52%, в то время как при идентичной обработке роликом-прототипом по ГОСТ 16344-70 максимально достижимая степень упрочнения поверхностного слоя составляет 40%.

Ролик обкатной двухрадиусный, имеющий профиль рабочей поверхности с радиусом постоянной величины, отличающийся тем, что рабочая поверхность ролика содержит два деформирующих элемента с профильным радиусом 0,5…5 мм, расположенных относительно друг друга со смещением в радиальном направлении на величину 0,01…0,1 мм как к оси ролика, так и от нее, а расстояние между вершинами деформирующих элементов вдоль оси ролика составляет , где Rпр1 - профильный радиус первого деформирующего элемента;Rпр2 - профильный радиус второго деформирующего элемента.