Устройство для экструзии пластичных материалов

Иллюстрации

Показать всеИзобретение относится к области строительства, а именно к конструкциям прессов пластического формования керамического кирпича. Изобретение позволит обеспечить равномерную плотность бруса по всему его поперечному сечению, уменьшить износ рабочих элементов за счет уменьшения трения. Устройство содержит шнековый нагнетатель, установленный под загрузочным бункером и в цилиндрическом корпусе. Прессующий канал устройства включает профилированные участки, первый из которых со стороны нагнетателя выполнен в виде камеры с внутренней поверхностью в форме сферического пояса. На обращенном к этой камере торце нагнетателя закреплен диск, установленный с ориентацией его центральной оси под углом к оси вращения нагнетателя и с возможностью скольжения его боковой поверхности по внутренней поверхности камеры. Выходная часть лопасти нагнетателя выполнена в виде витка, заканчивающегося отгибом, состыкованным с поверхностью диска по линии хорды его окружности. Поверхность диска, обращенная к камере, может быть выполнена плоской либо выпуклой, а также с выступами в центральной части. Шнековый нагнетатель выполнен в форме барабана с витком шнековой лопасти, размещенной на поверхности барабана вблизи его торца с закрепленным диском, и с лопатками на его остальной поверхности, расположенными по винтовой линии. 6 з.п ф-лы, 15 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к оборудованию, принцип работы которого основан на методе экструзии пластифицированного материала, и предназначено, преимущественно, для использования в прессах для производства керамического кирпича, получаемого путем пластического формования керамических масс.

Уровень техники

Известно, что при прессовании глиняного бруса методом экструзии с транспортировкой керамической массы шнековым нагнетателем формуемая масса уплотняется неравномерно. Под давлением лопастей шнека частицы глины принимают ориентированное положение и образуют слои с ослабленным сцеплением между собой. Расслоение массы усиливается еще тем, что шнек при вращении не обеспечивает равномерного выхода массы по сечению цилиндра и головки пресса. Кроме того, продавливаемая через прессовую головку и мундштук керамическая масса испытывает тормозящее трение о внутренние поверхности оборудования, вследствие чего скорость движения массы по периметру формуемого бруса замедляется по сравнению со скоростью в срединной ее части, а чем больше разница в скоростях отдельных слоев выходящего из пресса глиняного бруса, тем больше вероятность образования между ними плоскостей скольжения. Вместе с тем, в объеме проходящей через прессовую головку и мундштук формуемой массы сохраняется ее круговое движение вокруг продольной оси пресса как остаточное от воздействия транспортирующей лопасти шнека. Это является причиной свилеобразования, расслоения изделий и появления различных трещин и других дефектов при сушке и обжиге глиняного кирпича.

Известно устройство для пластического формования полнотелого керамического кирпича (см. патент на полезную модель RU 125122, опубл. 27.02.2013), включающее прессовую головку ленточного пресса, завершающуюся мундштуком, при этом внутри прессовой головки радиально на кольце-держателе установлены керны. Как отражено в описании этой полезной модели, при ее создании решалась задача выравнивания скоростей истечения выдавливаемой керамической массы по сечению бруса и исключение поворота массы вокруг продольной оси пресса.

Установленные в объеме прессовой головки керны влияют на скорость движения массы в срединной ее части и в какой-то степени препятствуют ее повороту, однако керны не могут обеспечить полного выравнивания этого движения по всему поперечному сечению бруса. Вместе с тем керны, которые установлены в прессовой головке и которых нет в мундштуке пресса, приводят к неравномерной плотности по поперечному сечению бруса, что отрицательно влияет на качество полнотелого кирпича. Кроме того, установленные в объеме прессовой головки керны увеличивают сопротивление движению прессуемой массы, что приводит к необходимости повышения мощности привода устройства.

Известно решение ленточного пресса (см. патент на изобретение RU 2186677, опубл. 10.08.2002), содержащего шнековый нагнетатель, подающий керамическую массу в разгрузочную камеру, и дополнительный шнек с обратным направлением витков лопастей, установленный на валу шнекового нагнетателя, при этом выпорная лопасть шнекового нагнетателя и отбойная лопасть дополнительного шнека, являющаяся зеркальным отражением выпорной лопасти, образуют стенки кольцевого канала разгрузочной камеры, откуда керамическая масса посредством съемника направляется в формующую головку и мундштук, смонтированные ортогонально относительно вала шнекового нагнетателя и дополнительного шнека.

Конструкция устройства по патенту RU 2186677 позволит прессовать кирпич без свилей от поворота массы, так как лопасть дополнительного шнека останавливает поток, и съемник направляет массу в формующую головку и мундштук, воздействуя на эту массу перпендикулярно продольной оси нагнетательного шнека. Однако такое устройство имеет низкую производительность, характеризуется сложностью конструкции, что снижает экономические показатели такого оборудования.

Известно решение шнекового пресса (см. описание изобретения к авторскому свидетельству SU 1574457, опубл. 30.06.1990), содержащего корпус, формующую головку шнек с приводным валом и выпорной лопастью. Между корпусом пресса и формующей головкой жестко закреплен перфорированный диск, который контактирует с нагнетающими лопастями и ножом, жестко смонтированными на приводном валу шнека и размещенными между торцом выпорной лопасти и этим диском. Пластичная керамическая масса перемещается шнеком и выпорной лопастью к нагнетающим лопастям. Каждая лопасть при ее вращении отделяет от набегающего потока массы ее часть и, подминая под себя, нагнетает массу в отверстия диска. Неоднородная структура массы, сформировавшаяся при ее вращательно-поступательном движении под воздействием шнека, при этом полностью разрушается, гомогенизируется и в виде отдельных потоков через отверстия диска поступает в формующую головку. В головке отдельные потоки массы вновь объединяются, уплотняются и после профилирования в мундштуке масса выходит из пресса в виде бруса, обладающего однородной структурой по всему сечению с равномерной плотностью и влажностью, в нем полностью ликвидируется свилеватая структура.

Основным недостатком вышеописанного изобретения является то, что значительная часть мощности пресса расходуется на продавливание массы через отверстия диска, что приводит к повышению расхода энергии, при этом значительно снижается скорость прессования, т.е. пресс характеризуется низкой производительностью, что обусловливает экономическую неэффективность такой конструкции.

В качестве прототипа заявляемого решения принято устройство для экструзии пластичных и пластифицированных материалов, раскрытое в описании к патенту на изобретение RU 2272707, опубл. 27.03.2006, как характеризующееся наибольшим количеством конструктивных признаков, совпадающих с конструктивными признаками заявляемого решения. Принцип работы этого устройства заключается в следующем. Прессуемый материал многократно подвергается деформации осадки в направлениях, ортогональных направлению вытяжки, при этом направление каждой последующей осадки изменяют на угол 30-90 град. относительно направления предыдущей осадки. С этой целью прессующий канал устройства выполнен в виде нескольких профилированных участков, форма сечения которых в плоскости, ортогональной оси канала, изменяется последовательно по направлению к выходному отверстию канала от круга, диаметр которого равен диаметру входного отверстия, к сечениям сложной формы, обеспечивающим последовательные и направленные так, как это указано выше, сдавливающие воздействия на поток прессуемого материала, направленные перпендикулярно направлению движения формуемой массы.

Недостатком выше охарактеризованного устройства для экструзии является сложность его конструкции, большие габариты, при этом указанное устройство предназначено, преимущественно, для изготовления изделий из керамических порошков, и посредством такого устройства сложно получить брус керамической массы с равномерной плотностью по поперечному сечению из сырья с высоким содержанием влаги, влажностью от 19 до 23%, по причине неэффективности для такого сырья метода осадки резкой переменной давления, приложенного в ортогональном движению массы направлении. Сложная геометрия прессового канала, резкие изменения формы и размеров поперечных сечений от одного профилированного участка к другому приведут к образованию «мертвых зон» в сочленениях участков и к значительной разнице в скоростях отдельных слоев в поперечном сечении бруса при его формовании, а следовательно, при формовании с помощью вышеуказанного устройства пластичного глинистого материала изделия будут иметь низкое качество, с трещинами и другими деформациями, выявляющимися при сушке и обжиге глиняного кирпича.

Раскрытие изобретения

Заявляемым изобретением решается задача создания оборудования для получения качественного керамического кирпича методом пластического формования.

Техническим результатом заявляемого изобретения является исключение поворота массы вокруг продольной оси горизонтального ленточного пресса, возникающего за счет давления нагнетателя, и создание в керамической массе однородной, по всему поперечному сечению формуемого бруса, структуры с равномерной плотностью, влажностью и с уменьшенным содержанием воздуха. Дополнительным техническим результатом является уменьшение износа рабочих элементов за счет уменьшения трения и экономия электроэнергии за счет уменьшения мощности привода. Кроме того, заявляемое устройство характеризуется повышенными эксплуатационными показателями, так как при износе возможна замена только прессующей детали, а не всего шнека, как это имеет место в производимых промышленностью ленточных прессах, например моделей СМ 58, СМ 294, СМК 21 и других.

Поставленная задача решена и вышеуказанный технический результат достигнут за счет того, что в устройстве для экструзии пластичных материалов, содержащем шнековый нагнетатель, установленный под загрузочным бункером в цилиндрическом корпусе, переходящем в прессующий канал, включающий профилированные участки и мундштук, согласно заявляемому изобретению первый, со стороны нагнетателя, профилированный участок прессующего канала выполнен в виде камеры с внутренней поверхностью в форме сферического пояса, на обращенном к этой камере торце нагнетателя закреплен диск, установленный с ориентацией его центральной оси под углом к оси вращения нагнетателя и с возможностью скольжения его боковой поверхности по внутренней поверхности камеры, при этом выходная часть лопасти нагнетателя выполнена в виде витка, заканчивающегося отгибом, состыкованным с поверхностью диска по линии хорды его окружности.

Выполнение внутренней поверхности камеры прессующего канала в форме сферического пояса означает, что эта поверхность выполнена в форме части сферы, представляющей собой сферическую поверхность между условными параллельными плоскостями.

Закрепленный на торце шнекового нагнетателя диск вращается совместно с нагнетателем и его лопастями. При этом диск установлен с ориентацией его центральной оси под углом к оси вращения нагнетателя. Под центральной осью диска подразумевается условная ось, проходящая через его центр и являющаяся параллельной образующей цилиндра при исполнении диска с боковой цилиндрической поверхностью. В конкретном случае исполнения заявляемого устройства поверхность диска, обращенная к камере, т.е. рабочая поверхность диска, выполнена плоской, а вышеупомянутый центр диска лежит на оси вращения нагнетателя. При установке диска под углом его центральной оси к оси вращения нагнетателя (следовательно, под углом к оси выхода бруса) упомянутая плоскость диска размещена под наклоном по отношению к оси вращения нагнетателя (а также, под наклоном к продольной оси устройства, к оси прессующего канала, и к направлению движения формуемого материала). То есть, в частном случае реализации изобретения рабочая поверхность диска является наклонной плоскостью. Эта наклонная плоскость диска совершает в пространстве сложное, планетарное движение, аналогичное тому, как если бы эта плоскость «обкатывалась» бы по условному конусу с вершиной в центре наклонной плоскости диска. Причем при совершении диском этого движения соответствующая часть наклонной плоскости диска постоянно оказывается в объеме камеры и боковая поверхность диска скользит по ее внутренней поверхности сферической формы. Как отмечено выше, внутренняя поверхность камеры сформирована как часть сферы, отрезанная условными параллельными плоскостями, т.е. этот объем характеризуется переменным диаметром, плавно уменьшающимся по направлению движения формуемой массы. Движение диска и форма камеры в совокупности предопределяют то, что часть наклонной плоскости диска, находясь в объеме камеры, является прессующей и проталкивает формуемый материал по прессующему каналу. К другой части наклонной плоскости диска, в соответствующий момент находящейся вне упомянутой камеры, примыкает отгиб выходной части лопасти нагнетателя, и этот отгиб совместно с плоскостью диска: во-первых, останавливает обусловленный воздействием винтовой лопасти нагнетателя поворот массы вокруг продольной оси пресса; во-вторых, обеспечивает направленную подачу формуемой массы в открытый сектор между сферической поверхностью камеры и наклонной плоскостью диска для дальнейшего воздействия на нее этой же наклонной плоскостью диска, но уже в момент, когда она выполняет прессующую функцию. Керамическая масса, попадая под прессующую часть наклонной плоскости диска, не просто проталкивается вперед по прессующему каналу, а одновременно плоскостью диска «растирается» по ранее поступившей в камеру формуемой массе с перемещением глиночастиц в объеме в виде условного тонкого слоя и в форме условного конуса, и при обкатывании глинистой массы диском она гомогенизируется и одновременно частично вакуумируется, так как при растирании происходит разрушение слоев, сформированных лопастью шнекового нагнетателя, размер глинистых частиц минимизируется, этими частицами заполняются пустоты, и таким образом формуемая масса уплотняется равномерно по всему поперечному сечению бруса. Поскольку плоскость диска наклонена и обкатывает формуемую массу по условному конусу, то вектор давления прессования имеет как составляющую, направленную параллельно продольной оси устройства, так и ортогональную составляющую, обеспечивающую перераспределение глиночастиц в направлении, поперечном направлению движения формуемой массы. Благодаря этому формуемый таким устройством глиняный брус имеет структуру с равномерной плотностью во всем объеме бруса, в том числе и по его поперечному сечению, что предопределяет повышение качества кирпича, получаемого из этого глиняного бруса.

Наряду с вышеизложенным, другим вариантом заявляемого решения является выполнение обращенной к камере поверхности диска выпуклой, в форме шарового сегмента с радиусом, превышающим диаметр окружности, ограничивающей упомянутую поверхность диска. При таком исполнении заявляемого устройства усиливается воздействие рабочей поверхности диска на ту часть потока формуемого материала, который оказывается в середине бруса. Выпуклость способствует уплотнению материала во внутреннем объеме бруса, что повышает качество изделия. Этот же результат достигается доработкой рабочей поверхности диска, при которой на срединной части обращенной к камере поверхности диска выполнен выступ с округлой вершиной. Такой выступ может быть применен и для диска с плоской рабочей поверхностью, и для диска с выпуклой рабочей поверхностью.

Является предпочтительным выполнение устройства с наклоном рабочей поверхности диска, при котором угол между центральной осью диска и осью вращения нагнетателя равен 30°. В этом случае продольная и ортогональная составляющие вектора давления прессования будут одного порядка, и имеет место наиболее равномерное перераспределение глиночастиц как по направлению движения формуемой массы, так и в поперечном направлении, что предопределяет наиболее равномерную плотность отформованного бруса.

При конкретном исполнении заявляемого решения диск установлен с размещением центра окружности его наклонной рабочей поверхности в точке пересечения оси вращения нагнетателя с условной плоскостью, ограничивающей камеру со стороны нагнетателя. Это предопределяет оптимальное распределение рабочей поверхности диска между частью, осуществляющей в определенный момент прессующее воздействие, и частью, обеспечивающей направленное движение формуемой массы из зоны воздействия лопасти нагнетателя в зону прессования.

Шнековый нагнетатель может быть выполнен в различных конструктивных исполнениях. Однако при выполнении в форме барабана с лопатками на его поверхности, расположенными по винтовой линии, обеспечивается подача формуемой массы потоком, сосредоточенным ближе к периферии цилиндрического корпуса, чем достигается беспрепятственное движение массы в камеру через открытый сектор, образуемый сферической поверхностью камеры и наклонной рабочей поверхностью диска. Так как диск, закрепленный на валу шнекового нагнетателя, и, вследствие этого, имеющий движение, синхронизированное с движением нагнетательной лопасти, при его вращении с заходом в камеру, в любой момент своего движения одной стороной (точкой) боковой поверхности диск «обкатывается» по сферической стенке камеры, а между другой его стороной и стенкой камеры всегда будет открытое пространство, т.е. открытый сектор, который при вращении диска перемещается по периферии камеры (т.е. как бы вращается по кольцу, примыкающему к стенке камеры). Это предопределяет целесообразность поступления транспортируемой шнековым нагнетателем массы в зону положения вышеуказанного открытого сектора и, как указано выше, это наиболее рационально достигается выполнением шнекового нагнетателя в форме барабана.

Боковая поверхность диска может быть выполнена в форме части сферы, соразмерной со сферической формой камеры.

Краткое описание чертежей

Заявляемое изобретение поясняется следующими чертежами и компьютерными иллюстрациями:

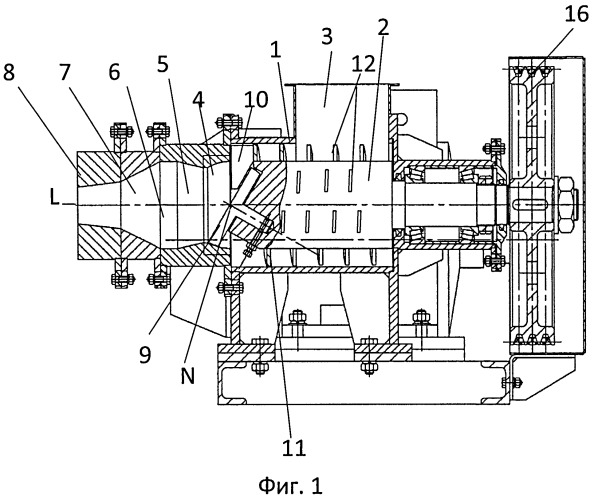

Фиг.1 - чертеж устройства, общий вида, в разрезе;

Фиг.2 - компьютерный рисунок устройства, общий вид с сечением прессующего канала;

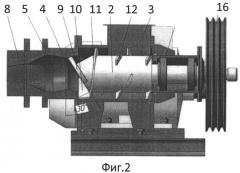

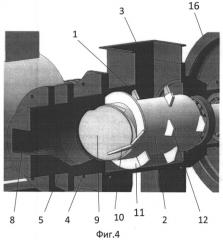

Фиг.3, Фиг.4, Фиг.5 - то же, в изометрии, вид со стороны рабочей поверхности диска при исполнении этой поверхности в виде наклонной плоскости при различных ее положениях;

Фиг.6 - чертеж общего вида шнекового нагнетателя с частичным разрезом;

Фиг.7 - вид А на фиг.6;

Фиг.8 - фрагмент фиг.1 в зоне камеры и диска;

Фиг.9 - вариант диска с плоской поверхностью;

Фиг.10 - вариант диска с выступом в срединной части на плоской поверхности;

Фиг.11 - вариант диска с выпуклой поверхностью;

Фиг.12 - варианты диска с выступом в срединной части на выпуклой поверхности;

Фиг.13, Фиг.14, Фиг.15 - схемы, иллюстрирующие процесс прессования при различных вариантах исполнения диска.

Осуществление изобретения

Заявляемое устройство для экструзии пластичных материалов содержит цилиндрический корпус 1, в полом объеме которого установлен шнековый нагнетатель 2. Корпус 1 выполнен с загрузочным бункером 3, открытым над шнековым нагнетателем 2, который призван непрерывно подавать материал в зону прессования. Цилиндрический корпус 1 соединен с прессующим каналом, включающим профилированные участки 4, 5, 6, 7, и мундштук 8. Профилированный участок 4, расположенный первым со стороны нагнетателя 2, выполнен в виде камеры с внутренней поверхностью в форме сферического пояса, т.е. в форме сферической поверхности, ограниченной условными параллельными плоскостями, перпендикулярными продольной оси L корпуса и прессующего канала, совпадающей с направлением движения формуемой массы (далее - продольная ось L устройства). Причем диаметр входного (т.е. со стороны шнекового нагнетателя 2) отверстия камеры 4 больше диаметра выходного отверстия, сообщающего объем камеры 4 с профилированным участком 5 прессующего канала. Таким образом, стенки камеры 4 уплотняют формуемый материал при его движении по прессующему каналу. На торце вала нагнетателя 2, обращенном к упомянутой камере 4, закреплен диск 9, установленный с ориентацией его центральной оси N (т.е. условной оси, проходящей через центр окружности, ограничивающей поверхность диска) под углом к продольной оси L устройства. При этом диск 9 установлен и выполнен таким образом, что его торцевая грань имеет возможность скольжения по внутренней поверхности камеры 4, а точка пересечения осей L и N лежит в условной плоскости входного отверстия камеры 4. Поверхность диска 9, обращенная к камере 4 и являющаяся рабочей поверхностью, может быть выполнена плоской. В этом случае диск имеет наклонную плоскую рабочую поверхность, т.е. наклонную плоскость, а центр окружности этой наклонной плоскости лежит в условной плоскости входного отверстия камеры 4. Вместе с тем рабочая поверхность диска может быть выпуклой, либо рабочая поверхность диска может иметь выступ V в центральной части (см. фиг.10, 12, 14, 15). При исполнении диска с выпуклой рабочей поверхностью эта поверхность имеет форму шарового сегмента с радиусом R (см. фиг.11), превышающим диаметр окружности, ограничивающей упомянутую поверхность диска. Выступ V в центральной части может быть выполнен и на выпуклой поверхности.

При вращении нагнетателя 2 вращается диск 9, и его рабочая поверхность совершает в пространстве планетарное движение, аналогичное тому, как если бы эта плоскость «обкатывалась» бы по условному конусу (наиболее наглядно при плоской рабочей поверхности, см. фиг.8, фиг.13) с вершиной в центре наклонной поверхности диска 9, и с основанием, совпадающим с площадью выходного отверстия камеры 4. При этом часть (практически половина) рабочей поверхности диска 9 находится в объеме камеры 4, и диск торцевой гранью свободно контактирует (скользит) по ее внутренней поверхности сферической формы. К другой части рабочей поверхности диска 9, находящейся вне упомянутой камеры 4, примыкает с возможностью скольжения относительно этой поверхности отгиб 10 выходной части лопасти 11 нагнетателя 2. Шнековый нагнетатель 2 выполнен в форме барабана и имеет, по меньшей мере, один виток лопасти 11, выполненный вблизи торца барабана, на котором закреплен диск 9, причем отгиб 10 размещен таким образом, что всегда занимает позицию по линии хорды окружности (см. фиг.7), ограничивающей рабочую поверхность диска 9 и в той части указанной поверхности, которая находится вне камеры 4. На остальной поверхности барабана шнекового нагнетателя 2 выполнены лопатки 12, расположенные по винтовой линии.

Установка диска 9 на торце вала нагнетателя 2, а при исполнении нагнетателя в форме барабана, на торце этого барабана, произведена следующим образом. На тыльной стороне диска 9 (тыльной по отношению к рабочей поверхности диска) жестко закреплена ось 13. Торец вала нагнетателя 2, на котором закреплен диск 9, скошен под углом. В плоскости скоса выполнено глухое отверстием 14, в которое установлена ось 13 и закреплена стопорным винтом 15, пропущенным через вал нагнетателя 2. Такая установка диска обеспечивает возможность его быстрой и экономичной замены. Является оптимальным выполнение вышеуказанного скоса и монтаж диска 9 таким образом, чтобы рабочая поверхность диска имела наклон, при котором между продольной осью L устройства (осью вращения нагнетателя) и центральной осью N диска 9 был угол в 30°. Профилированные участки 5 и 7 выполнены переменным сечением, при этом участок 5 расширяется в направлении движения формуемой массы, и образует объем для стабилизации формуемой массы. Шнековый нагнетатель 2 приводится в движение электродвигателем (на чертежах не показан) через клиноременную передачу 16.

Устройство работает следующим образом.

Керамическое сырье, характеризующееся влажностью предпочтительно 19-21%, из загрузочного бункера 3 поступает на барабан шнекового нагнетателя 2, захватывается его лопатками 12, а затем винтовой лопастью 11. Рабочая поверхность этой лопасти 11 и отгиб 10 направляют формуемую массу в открытый сектор, образуемый сферической поверхностью камеры 4 и наклонной рабочей поверхностью диска 9. При вращении диска формуемая масса, перемещаясь по его поверхности, попадает в зону камеры 4, где рабочая поверхность диска, выполненная в частном случае в виде наклонной плоскости, являясь в этой части при определенной позиции диска в камере прессующей, «растирает» поступившую массу по конусной поверхности ранее поступившей и уже продавленной вдоль прессующего канала керамической массы, гомогенизируя массу, по которой прокатывается поверхность диска и одновременно уплотняя все сырье, которое в соответствующий момент находится в зоне прессующего воздействия диска 9. В это время по другой половине наклонной поверхности диска 9 поступает на формование следующая часть керамической массы, и этот процесс движения керамической массы является непрерывным. После выхода из камеры 4 формуемая масса поступает в камеру 5, и далее под давлением вновь и вновь поступающей массы, продавливаемой рабочей поверхностью диска 9, проходит весь прессующий канал и выходит в виде отформованного бруса из мундштука 8 устройства.

1. Устройство для экструзии пластичных материалов, содержащее шнековый нагнетатель, установленный под загрузочным бункером в цилиндрическом корпусе, переходящем в прессующий канал, включающий профилированные участки и мундштук, отличающееся тем, что первый, со стороны нагнетателя, профилированный участок прессующего канала выполнен в виде камеры с внутренней поверхностью в форме сферического пояса, на обращенном к этой камере торце нагнетателя закреплен диск, установленный с ориентацией его центральной оси под углом к оси вращения нагнетателя и с возможностью скольжения его боковой поверхности по внутренней поверхности камеры, при этом выходная часть лопасти нагнетателя выполнена в виде витка, заканчивающегося отгибом, состыкованным с поверхностью диска по линии хорды его окружности.

2. Устройство по п.1, отличающееся тем, что угол между центральной осью диска и осью вращения нагнетателя составляет 30°.

3. Устройство по п.1, отличающееся тем, что обращенная к камере поверхность диска выполнена плоской.

4. Устройство по п.1, отличающееся тем, что обращенная к камере поверхность диска выполнена выпуклой.

5. Устройство по п.4, отличающееся тем, что выпуклая поверхность диска имеет форму шарового сегмента с радиусом, превышающим диаметр окружности, ограничивающей упомянутую поверхность диска.

6. Устройство по п.3 или 4, отличающееся тем, что в срединной части обращенной к камере поверхности диска выполнен выступ с округлой вершиной.

7. Устройство по п.1, отличающееся тем, что шнековый нагнетатель выполнен в форме барабана с витком шнековой лопасти, размещенной на поверхности барабана вблизи его торца с закрепленным диском, и с лопатками на его остальной поверхности, расположенными по винтовой линии.