Устройство и способ разделения древесины

Иллюстрации

Показать всеНастоящее изобретение относится к устройствам механического разделения древесины и включает поверхность разделения для растирания древесного сырьевого материала и отделения волокон, причем поверхность разделения включает размалывающие гранулы, изготовленные из твердых частиц и прикрепленные к металлической опорной поверхности. Диаметр гранул находится в диапазоне 100-700 мкм. Гранулы расположены на опорной поверхности на заданном расстоянии друг от друга так, что расстояние между их центрами кратно 1-5 диаметрам гранулы, и так, что они образуют систематическую поверхность разделения, способную при своем движении воздействовать импульсами давления на древесину. 2 н. и 20 з.п. ф-лы, 14 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к устройству, соответствующему преамбуле пункта 1 прилагаемой формулы изобретения в отношении механического разделения древесины, включающему поверхность разделения для обработки древесного сырьевого материала и отделения волокон при том, что указанная поверхность разделения включает размалывающие гранулы, закрепленные на металлической опорной поверхности. Изобретение также относится к способу, при котором обрабатывают древесный сырьевой материал, а полученные волокна отделяют с помощью движущейся поверхности разделения, образованной на металлической опорной поверхности и которая контактирует с древесиной.

Уровень техники

Механическое разделение древесины может быть произведено или с помощью размалывания, или с помощью измельчения. Оба способа основаны на растирании древесного сырьевого материала с помощью импульсов давления и механического разделения волокон друг от друга. Идея, заложенная в процесс обработки, заключается в том, чтобы последовательное отделение волокон друг от друга давало возможность получить пульпу, пригодную для производства бумаги, а не только раздельные волокна древесины. В процессе размалывания, к которому относится это изобретение, вышеописанную последовательность действий реализуют поперечным вдавливанием бревен во вращающийся цилиндрический размалывающий камень, поддерживая таким образом продольную ось бревен параллельно оси размалывающего камня. Размалывающие сегменты присоединены к поверхности размалывающего камня при том, что указанные сегменты составлены из износоустойчивых размалывающих гранул. Размалывающие зерна в сегментах обычно образуют неравномерную трехмерную поверхность разделения. Разница по высоте расположения размалывающих гранул в направлении периферии поверхности в результате случайной их ориентации создает импульсы давления в направлении древесного сырьевого материала. Импульсы давления вызывают деформации и генерируют выделение тепла в древесном сырьевом материале, и, как результат, древесный материал становится мягче. Трение между размалывающими гранулами и древесиной отделяет волокна древесины от поверхности древесного сырьевого материала. Наибольшим недостатком таких способов механического разделения является большое потребление энергии в результате интенсивного выделения тепла. Другой слабой стороной является тот факт, что такое свойство размалывающей поверхности как расстояние между размалывающими гранулами не может быть контролируемым в условиях указанной трехмерной структуры. В-третьих, все размалывающие гранулы в такой структуре имеют сходные характеристики, не давая возможности оказывать воздействие на обрабатываемый материал самими гранулами и отделять волокна независимо друг от друга. Примеры таких размалывающих камней, используемых для разделения древесины, раскрыты в патенте США 2769286 и в патенте Финляндии 68268, канадским аналогом которого является патент 1267293.

Патент США 3153511 раскрывает устройство, в котором поверхность разделения содержит выемки определенного размера на заданных интервалах. Устройство может быть выполнено в виде вращающегося цилиндрического элемента, поверхность размалывания которого составлена из секторов, расположенных последовательно по ходу вращения и разделенных друг от друга зазорами. Эта публикация не содержит описания способов изготовления поверхности размалывания и содержит лишь сведения о материале, из которого изготовлен инструмент, в виде металла или пластика, устойчивого к абразивному износу. Результаты испытаний обсуждаются в статье: Атак Д. и Мэй У.Д., 1962. Исследования механического получения пульпы стальным колесом специальной формы. Журнал Канады о пульпе и бумаге, том 63:1. Т10-Т20. В соответствии с этими результатами устройство оказалось неработоспособным, поскольку поверхность размалывания была образована полностью гладкими металлическими выступами, которые вызывают лишь разогрев древесины.

Финский патент 98148, равно как и его американский аналог патент 6241169, раскрывает способ, использующий энергию более эффективно, чем традиционные способы, используемые в промышленности, поскольку способ использует максимально возможное количество энергии для разрыва структуры древесного сырьевого материала до ее перехода в тепло. В этом способе задействовано чередование волнообразной формы поверхности разделения и систематической поверхности разделения в области периферии. Изготовление подобной поверхности разделения представляется достаточно сложным в промышленных масштабах, например, из-за необходимости точной обработки или образования волнообразной металлической поверхности.

Раскрытие изобретения

Целью настоящего изобретения является раскрытие устройства, с помощью которого становится возможным получать из сырьевой древесины волокнистую пульпу, пригодную для производства бумаги, используя достаточно небольшое количество энергии путем точного управления процессом разделения. Объектом изобретения является поверхность разделения, с помощью которой становится возможным управление амплитудой и частотой импульсов давления, производимых в процессе разделения, также как и эффектом воздействия импульсами давления на волокно в его продольном направлении. Для достижения этой цели устройство по данному изобретению прежде всего характеризуется тем, что размалывающие гранулы, закрепленные на металлической опорной поверхности располагают на ней через определенные интервалы с образованием систематической поверхности разделения.

Изобретение основано на идее, что разделение древесного сырьевого материала осуществляют с использованием систематической двумерной поверхности разделения вместо традиционной трехмерной поверхности со случайным распределением размалывающих элементов. Размалывающие гранулы располагают на поверхности разделения систематически в определенных местах с возможностью управления частотой и амплитудой импульсов давления, возникающих в процессе разделения. Кроме этого расположение размалывающих гранул в направлении волокна делает возможным направить импульсы давления необходимым образом вдоль продольного направления волокна, делая возможным создавать управляемые местные деформации обрабатываемого волокна. Частота колебаний размалывающих гранул на поверхности разделения предопределяет проникновение гранул в древесный сырьевой материал и, таким образом, также регулирует амплитуду производимых импульсов давления. Чем больше расстояние между размалывающими гранулами, тем больше проникновение гранул в древесину и тем сильнее импульс давления, производимый при этом. Регулируя расстояние между гранулами можно управлять частотой импульсов давления в направлении вращения. На частоту импульсов давления также влияет периферийная скорость размалывающего камня.

Гранулы располагают на опорной части поверхности разделения руководствуясь следующими критериями:

- расстояние между центрами размалывающих гранул в среднем кратно 1-5 диаметрам размалывающих гранул,

- гранулы располагают рядами,

- расстояние между центрами гранул в ряду в направлении волокна кратно 1-5 диаметрам гранулы,

- расстояние между центрами гранул, расположенными в смежных рядах, в направлении движения поверхности разделения (направление вращения периферии) кратно 1-5 диаметрам гранулы,

- смежные ряды (расположенные последовательно в направлении движения поверхности раздела) располагают со смещением относительно центров гранул в направлении волокна кратным 0,1-1 диаметра гранулы.

При размещении гранул на наиболее возможном расстоянии друг от друга волокна воспринимают наибольшую деформацию, а истирание, которому подвергают волокна, становится более интенсивным, что является предпочтительным в свете потребленной при этом энергии. Кроме этого при разнесении во времени импульсов давления, влияющих на конкретное волокно, с тем, чтобы их воздействия не смешивались друг с другом, волокно подвергают наибольшей деформации. Это является преимущественным свойством в процессе истирания волокон относительно потребляемой при этом энергии. Управление этой характеристикой достигают изменением относительного положения гранул в направлении волокна.

Размалывающие гранулы, закрепленные на поверхности разделения имеют преимущественно округлую форму при том, что, по крайней мере, 80% вершин гранул, находящихся на поверхности разделения, находятся практически на одной высоте, образуя, таким образом, однородную двумерную поверхность разделения, в результате чего практически все размалывающие гранулы вступают в контакт с древесным сырьевым материалом в процессе разделения. В результате этого размалывающие гранулы оказывают практически равномерное воздействие на древесину в виде импульсов давления, в то время как при трехмерном решении размещения частиц высоты размалывающих гранул различаются по высоте относительно разделяемой древесины. В результате возникает возможность использования разделяемой поверхности, соответствующей изобретению, для повышения среднего уровня импульсов давления, производимых размалывающими гранулами путем увеличения усилия подачи на древесный сырьевой материал, поскольку увеличение усилия будет равномерно распределено между всеми размалывающими гранулами. Поскольку удельная потребляемая энергия зависит от силы разделяющих импульсов давления таким образом, что значительные импульсы давления являются более преимущественными, чем малые, удельная потребляемая энергия может быть значительно снижена по сравнению с традиционным способом разделения, в котором используют случайно расположенные зерна несистематической формы, при том, что указанные зерна или гранулы образуют трехмерную структуру, в которой только часть гранул находится в контакте с древесным сырьевым материалом. В такой традиционной структуре увеличение размалывающего усилия в отношении древесины вызывает разрыв волокон в точках наибольшего выдвижения вершин гранул за пределы среднего уровня в трехмерной структуре. В то же время гранулы, располагаемые ниже среднего уровня, оказывают на материал только незначительное воздействие. Такие импульсы давления лишь незначительно истирают материал и отделяют волокна, что и имеет значение при разделении древесины при том, что имеющие место деформации имеют обратимый характер и вызывают лишь дополнительное потребление энергии и выделение тепла.

Поверхность разделения преимущественно образуют из отдельных смежно расположенных сегментов с вышеописанным распределением размалывающих гранул. Поверхность раздела может быть также образована, например, непосредственно на поверхности металлического цилиндрического тела.

В соответствии со вторым примером исполнения изобретения размалывающие гранулы двух различных форм располагают на базовой поверхности разделения либо в виде отдельных сегментов, либо в виде отдельных рядов. По крайней мере, одной из форм гранул является многогранник. В соответствии с предпочтительным исполнением некоторые гранулы выполнены в виде круглых шарообразных керамических частиц, использование которых размягчает структуру древесины, при том, что другие гранулы имеют традиционную форму, преимущественно, скругленных многогранников, использование которых позволяет отделять волокна древесины от обрабатываемой поверхности и разделять их друг от друга. Сегменты или ряды размалывающих гранул, составленные из гранул различающегося вида, попеременно размещают на базовой поверхности в виде последовательно располагающихся зон в направлении движения поверхности раздела (направление вращения периферии).

Изобретение имеет ряд преимуществ. Устройство, соответствующее признакам изобретения, более эффективно использует энергию по сравнению с аналогами из уровня техники благодаря использованию систематической двумерной структуры поверхности раздела. Кроме этого в результате использования круглых шарообразных гранул длина волокон, получаемых из волокнистого сырьевого материала, имеет большую длину, чем в случае использования традиционных промышленных способов обработки, поскольку круглые размалывающие гранулы не разрывают волокна, позволяя иметь лучшие характеристики волокнистой пульпы. Расположение гранул в ряды и смещение рядов по отношению к друг другу может быть использовано для управления силами истирания, направленными на волокна, что также положительно сказывается на длине волокон пульпы. С помощью последовательного расположения размалывающих сегментов или рядов гранул, сформированных из гранул различающихся видов, становится также возможным управлять интенсивностью отделения волокон, соответствуя задаваемым условиям в виде длины волокна производимой пульпы и качества волокна. Это может быть достигнуто изменением количества различных видов сегментов или рядов гранул в сочетании друг с другом. Размалывающие гранулы в форме многогранника имеют преимущественно скругленную форму многогранников, кромки которых не имеют режущих свойств.

Другим назначением изобретения является представить способ механического разделения древесины, с помощью которого становится возможным упорядочить импульсы давления, воздействующие на древесину. Способ по изобретению использует преимущества вышеописанного размещения гранул.

Краткое описание чертежей

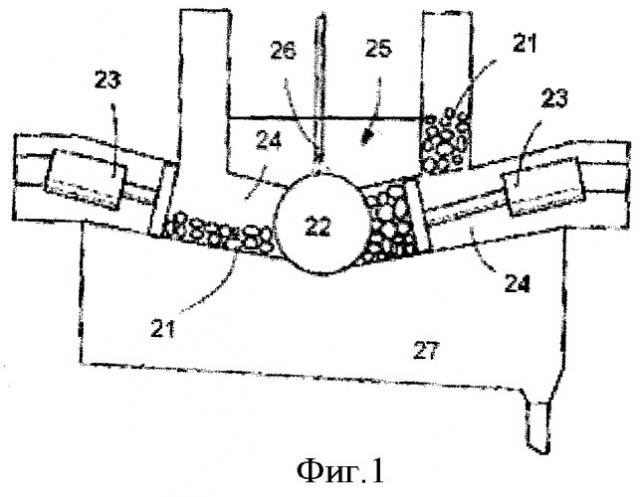

Фиг.1 показывает размалывающее устройство, состоящее из двух камер;

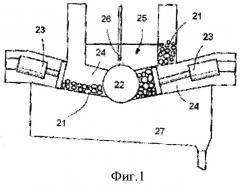

Фиг.2 показывает размалывающий камень в виде металлического тела, включающего керамические сегменты, размалывающие гранулы которых образуют хаотическую трехмерную структуру;

Фиг.3 показывает вид сбоку размалывающего камня в виде металлического тела;

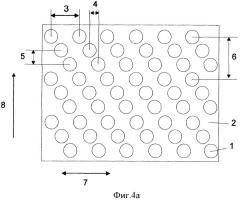

Фиг.4а, b показывает поверхность разделения в соответствии с изобретением;

Фиг.5 показывает поверхность разделения, соответствующую изобретению, размалывающие гранулы которой имеют различия;

Фиг.6 показывает разделяющую поверхность, соответствующую изобретению, на которой размалывающие гранулы разного вида размещают в разных сегментах разделяющей поверхности;

Фиг.7 показывает удельное потребление энергии в функции свободы размещения;

Фиг.8 показывает индекс натяжения в функции удельного потребления энергии;

Фиг.9 показывает индекс натяжения в функции плотности пульпы;

Фиг.10 показывает производительность в функции свободы размещения;

Фиг.11-14 показывает примеры различных видов размалывающих гранул, которые могут быть использованы в изобретении.

Осуществление изобретения

На чертеже Фиг.1 показано дробильное устройство, с помощью которого бревна 21 древесины или аналогичный древесный материал разделяют на волокна с использованием вращающегося дробильного камня 22. Таким образом, бревна 21 древесины прижимают средствами подачи, такими как подающие цилиндры с приводом от вала 24, к внешней поверхности дробильного камня 22. В то же время в дробильную камеру 25 через сопла подают воду. Отделенные от бревна волокна смывают струями воды и накапливают в коллекторе 27, размещенном в нижней части дробильной камеры, и далее транспортируют к последующим участкам технологического процесса. Предполагается, что само по себе дробильное устройство знакомо специалистам в данной области и не требует более подробного описания его устройства и назначения. Любое подходящее устройство, включая и то, которое показано на чертеже Фиг.1, может быть использовано в рамках настоящего изобретения, учитывая лишь то обстоятельство, что поверхность разделения, находящаяся в контакте с древесным сырьевым материалом обладает признаками изобретения.

На чертеже Фиг.2 показано упрощенное изображение дробильного камня 22, вращающегося вокруг своей продольной оси. Дробильный камень 22 преимущественно включает металлическое цилиндрическое тело 10, на внешней периферической поверхности которого размещают последовательно друг за другом отдельные размалывающие сегменты 11, обычно изготавливаемые из керамики, подходящей керамической смеси или соответствующего материала. Таким образом, сегменты образуют размалывающую поверхность дробильного камня для обработки древесины или, другими словами, поверхность разделения. Увеличенный в масштабе детальный вид иллюстрирует трехмерную структуру, соответствующую уровню техники, в которой остаются поры 12 между размалывающими гранулами, соединенными друг с другом связующим агентом 13. На Фиг.3 показан вид сбоку того же дробильного камня. Ось, относительно которой вращается дробильный камень 22, обозначена позицией 9.

Структура поверхности разделения, отвечающей признакам изобретения, позволяет осуществлять управление частотой и амплитудой импульсов давления за счет системного расположения размалывающих гранул на поверхности разделения. Чертежи Фиг.4а и 4b показывают расположение размалывающих гранул 1 на поверхности разделения в соответствии с вышеописанными критериями. При том, что гранулы 1 обозначены на чертежах кружками, их форма может быть различной, как будет показано далее.

Размещение размалывающих гранул 1 можно понимать как некую двумерную структуру на разделяющей поверхности. Демонстрируемый образец образован из рядов гранул, выступающих практически перпендикулярно в направлении движения 8 поверхности и следующих друг за другом в направлении движения поверхности.

Размалывающие гранулы 1 размещают на базовой поверхности 2 с образованием рядов в направлении волокна 7 с расстоянием 3 между центрами размалывающих гранул 1 в направлении 7 волокна, кратным 1-5 диаметрам гранулы, предпочтительно кратным 1,5-4 и более предпочтительно кратным 2-3 диаметрам гранулы 1. При диаметре гранулы 250 мкм гранулы размещают в среднем с интервалами 250-1250 мкм, предпочтительно с интервалом 500-750 мкм. В качестве примера можно сказать, что для процессов получения пульпы для сортов тонкой бумаги диаметр гранул может составлять только 100 мкм, а для картона может быть увеличен до 700 мкм. Расстояния между такими гранулами рассчитывают аналогично примеру с диаметром 250 мкм.

Поскольку расстояние между гранулами в ряду в направлении 7 волокна составляет достаточно большую величину по сравнению со средним диаметром гранул и, как результат, расстояние между точками контакта волокна и гранул также относительно велико, волокно подвержено изгибу между гранулами. Кроме этого сила сдвига направлена одновременно на волокно в направлении 8 движения поверхности раздела.

Ряды размалывающих гранул 1 размещены на базовой поверхности на достаточно большом расстоянии друг от друга, поэтому волокна подвержены силам истирания по мере их последовательного и многократного контакта с гранулами и отсутствия контакта в момент их нахождения между гранулами. Расстояние между рядами размалывающих гранул выбирают предпочтительно таким образом, чтобы сжатие волокон сменялось их последующим освобождением от деформации перед следующим сжатием в результате контакта со следующим рядом гранул. Расстояние 5 между центрами гранул в их рядах в направлении 8 движения поверхности (направлении вращения периферии) кратно 1-5 диаметрам гранулы, предпочтительно 1,5-4 и более предпочтительно 2-3 диаметрам гранулы 1. При среднем диаметре гранулы 250 мкм, расстояние 5 между рядами гранул составляет в среднем 250-1250 мкм, предпочтительно 375-1000 мкм и более предпочтительно 500-750 мкм. При меньших (например, менее 100 мкм) и больших (например, до 700 мкм) расстояние между гранулами составляет величины, пропорциональные вышеприведенным расчетам. Кроме этого воздействие гранул повторяется идентичным образом через определенный интервал 6 так, что гранулы направлены в направлении движения поверхности.

Смежные ряды размалывающих гранул 1 (последовательно в направлении движения поверхности раздела) располагают с тем, чтобы сдвиг 4 между ними в направлении 7 волокна был всегда близок к постоянному значению от одного ряда к другому. Этот сдвиг предпочтительно кратен 0,1-1,0 диаметру гранулы 1 (если измерять относительно центров гранул), более предпочтительно кратен 0,25-0,85 и наиболее предпочтительно кратен 0,4-0,7 диаметра размалывающей гранулы 1. При диаметре гранулы 250 мкм сдвиг между рядами составит в среднем 25-250 мкм, предпочтительно 62-213 мкм и наиболее предпочтительно 100-175 мкм. Для меньших (например, менее 100 мкм) и больших (например, до 700 мкм) гранул абсолютные численные значения сдвига рассчитывают соответствующим образом.

Из-за сдвига в направлении волокна следующий ряд гранул в направлении движения разделяющей поверхности (направлении вращения периферии) воздействует на волокно в несколько других местах, чем предыдущий ряд. При условии, что сдвиг 4 между последовательными рядами гранул кратен, по крайней мере, 0,1 диаметра гранулы в направлении волокна, волокна подвержены равномерной обработке по всей длине волокна. Выбирая сдвиг подобным образом, становится возможным организовать процесс разделения в виде единого фронта, при том, что вершины гранул 1 направлены в те точки волокна, в которых связи между волокнами уже стали слабее и в которых волокна уже начали отделяться от поверхности древесины. Чем больше сдвиг 4 между рядами, тем больше деформация, которой подвергают волокно, и тем больше ожидаемый эффект истирания, воздействующий на волокно. С другой стороны предпочтительным является, чтобы истираемое волокно не было излишне растертым, поскольку в этом случае волокно приобретает излишние повреждения и может сломаться. С другой стороны, в свете эффективного использования энергии представляется предпочтительным разнесение точек воздействия импульсов разделения по возможности дальше друг от друга в направлении волокна, поскольку уже обработанное волокно требует предохранения от повторного истирания. При этом расстояние между размалывающими гранулами в последовательно расположенных рядах не должно быть слишком большим, позволяя, таким образом, части волокон оставаться необработанными. Сдвиг рядов не должен иметь системный характер и равномерным по всей поверхности раздела.

На чертеже Фиг.4а расстояние 5 между рядами меньше, чем расстояние 3 между гранулами 1, находящимися в ряду. На чертеже Фиг.4b расстояние 5 между рядами, в свою очередь, больше, чем на чертеже Фиг.4а. На указанных чертежах представлены лишь два примера различного возможного расположения гранул.

Способ настоящего изобретения предусматривает разделение древесного сырьевого материала с использованием двумерной поверхности разделения, как показано на чертежах Фиг.4а и 4b. На поверхности разделения помещены скругленные гранулы, по крайней мере, 80% вершин которых находятся практически на одной высоте над поверхностью разделения, образуя, таким образом, систематическую двумерную поверхность разделения. Вариация уровня возвышения вершин гранул находится в диапазоне 0-1 диаметра размалывающей гранулы, предпочтительно 0-0,5 диаметра гранулы и более предпочтительно в диапазоне вариаций 0-0,2 диаметра гранулы. Предпочтительным является вариация возвышения вершин гранул в диапазоне величин 0-250 мкм, более предпочтительно в диапазоне вариаций 0-125 мкм и наиболее предпочтительно 0-50 мкм, при том что диаметр размалывающей гранулы составляет 250 мкм. Диапазон, касающийся меньших или больших размалывающих гранул, рассчитывают соответственно. Предпочтительно, если 90%, или наиболее предпочтительно, если 95% вершин гранул, удовлетворяет вышеуказанным условиям относительно диапазона вариации возвышения. При правильно выбранных характеристиках поверхности разделения практически все размалывающие гранулы находятся в контакте с сырьевым древесным материалом в процессе его разделения. В результате, гранулы производят на древесину практически одинаковые импульсы давления, в то время как при трехмерном размещении гранул высоты расположения гранул различны по отношению к уровню обрабатываемой древесины. В результате, использование двумерной поверхности разделения позволяет увеличить средний уровень импульсов давления, производимых гранулами, за счет увеличения усилия подачи, оказываемое на древесный сырьевой материал, поскольку увеличение усилия равномерно распределяется среди всех размалывающих гранул. Увеличение усилий, направленных на дробление древесного сырьевого материала, с использованием хаотической трехмерной структуры, вызывает разрыв волокон в точках наибольшего возвышения гранул над средним уровнем структуры, в то время как те гранулы, которые остаются в такой структуре ниже среднего уровня, оказывают минимальное усилие на древесный сырьевой материал. Такие импульсы давления производят лишь незначительный объем работы по дроблению древесного материала и отделению волокон, что является существенным с точки зрения разделения древесины. Деформации, производимые в древесине этими импульсами, имеют преимущественно обратимый характер и вызывают, таким образом, повышенный расход энергии и повышенное выделение тепла. С использованием двумерной систематической поверхности раздела с равномерным распределением гранул по поверхности становится возможным значительно снизить потери энергии в процессе разделения.

Вариация положения уровня поверхности разделения может принимать значительно более резкий характер, чем описанный выше, если изменение происходит медленно, когда, например, эксцентриситет камня дробильного устройства или абсолютное положение уровня поверхности изменяется медленно по другим причинам, при том что характер изменения имеет криволинейную временную зависимость. Благодаря своим эластическим свойствам древесный материал адаптируется к таким небольшим возникающим изменениям уровня поверхности, т.е. процесс дробления, осуществляемый равномерной поверхностью разделения, соответствующей изобретению, имеет достаточно времени для адаптации к изменениям и не осложняется такими изменениями. Таким образом, могут иметь место изменения формы поверхности разделения, и, с другой стороны, отсутствует обязательная необходимость обращать внимание на внешние обводы такой поверхности. Так, форма поверхности может быть не только правильным цилиндром, но также и пластиной, лентой, волновой поверхностью или имеющей любую другую конфигурацию.

Одним из преимуществ, достигаемым использованием двумерной поверхности разделения, отвечающей признакам настоящего изобретения, в сравнении с традиционной трехмерной поверхностью разделения является увеличение производительности пульпы желаемого качества. Это объясняется тем, что при использовании двумерной поверхности разделения практически все размалывающие гранулы входят в контакт с обрабатываемой древесиной уже при незначительных усилиях подачи древесины. Таким образом, даже при увеличении усилия подачи древесины число активных размалывающих гранул увеличивается незначительно. Проникновение гранул в древесину увеличивается, но незначительно, поскольку, в то же время, площадь несущей поверхности размалывающих гранул увеличивается достаточно быстро с увеличением усилия подачи древесины. В результате этого становится возможным ускорить производство пульпы лишь за счет увеличения обрабатывающей поверхности дробильных элементов без какого бы то ни было существенного изменения качества производимой пульпы. Однако при использовании трехмерной поверхности разделения количество активных гранул также незначительно при низких значениях усилия подачи древесины. Количество активных гранул, вступающих в контакт с древесиной, увеличивается по мере увеличения усилия дробления. И в результате качество пульпы снижается существенно по мере увеличения количества активных гранул. Это явление ограничивает возможность увеличения усилия подачи и, таким образом, увеличение производительности древесной пульпы при использовании традиционной трехмерной поверхности раздела. Патентуемая поверхность раздела была испытана в модельном режиме и чертеж Фиг.7 показывает снижение удельной потребляемой энергии (SEC) в процессе дробления при использовании поверхности разделения в соответствии с описанием чертежа Фиг.1 (L28) примерно на 25% в сравнении с традиционной поверхностью раздела (Ref 28) при равном значении объема отделения (CSF) волокон пульпы в обоих режимах испытаний при периферийной скорости поверхности раздела 28 м/с. Аналогичным образом, удельная энергия потребления снижается до 50% при использовании в процессе изготовления древесной пульпы поверхности раздела, соответствующей описанию чертежей Фиг.4а и 4b, при понижении периферийной скорости до 14 м/с (L14) в сравнении с использованием традиционной поверхности раздела (Ref 28). Диаметр размалывающих гранул, использованных на испытывавшейся поверхности раздела, составлял 300 мкм, расстояние между центрами гранул составило 1000 мкм, расстояние между рядами составило 783 мкм, а сдвиг между рядами в направлении волокна составил 200 мкм.

Лабораторные испытания поверхности радела, соответствующей описанию чертежей Фиг.4а и 4b, выявили ряд других преимуществ. Чертеж Фиг.8 показывает увеличение индекса растяжения при сходном значении удельной энергии потребления дробления при использовании традиционной поверхности раздела - 27 Нм/г, а при использовании патентуемой поверхности раздела - 40 Нм/г, при скорости периферии 28 м/с, и 52 Нм/г при скорости периферии 14 м/с. Как показано на Фиг.9, индекс растяжения также увеличивается при сравнительных испытаниях получения пульпы одинаковой плотности (430 кг/м3). При использовании патентуемой поверхности раздела становится возможным получить индекс растяжения 44 Нм/г, а при использовании традиционной поверхности раздела - только 37 Нм/г. При получении пульпы с аналогичным уровнем качества стало возможным увеличить скорость хода обработки до 1,4 мм/с при использовании патентуемой поверхности раздела в сравнении с традиционной поверхностью раздела, при использовании которой скорость хода обработки была только 0,8 мм/с, как показано на чертеже Фиг.10. Структура использовавшейся при этом поверхности раздела была аналогичной описанной выше.

В поверхности раздела, соответствующей описанию чертежей Фиг.4а и 4b, преимущественно были использованы скругленные размалывающие гранулы многогранной формы. На верхней части Фиг.13 показаны две гранулы идеальной формы, т.е. не имеющие острых режущих кромок. На Фиг.14 показаны синтетические промышленные алмазы, обладающие аналогичной преимущественной формой. Волокна не повреждаются и не разрываются, если гранулы имеют такие формы. Традиционно используемые гранулы с широким распределением размеров и неправильной формы повреждают структуру волокна без необходимости, уменьшая, таким образом, длину волокна пульпы, ослабляя свойства пульпы.

Размалывающие гранулы, закрепляемые на поверхности раздела, обычно имеют одинаковую форму. Размалывающие гранулы с широким распределением размеров и неправильной формой, которые используют традиционно, показаны на Фиг.11. Гранулы несут функции двух видов в процессе обработки древесины. Во-первых, их назначение - в привнесении усталостных деформаций в структуру древесины путем производства импульсов давления. Во-вторых, острые кромки гранул обладают способностью отрывать волокна с поверхности древесины, хотя волокна в то же время повреждаются и ломаются. Поскольку обе фазы имеют место одновременно, контроль за ними в традиционной трехмерной сегментной структуре затруднен. Публикация финского патента FI-98148 раскрывает структуру поверхности раздела, в которой работа по растиранию и отделению древесного сырьевого материала производится независимо друг от друга. Этот эффект достигают использованием волнообразной поверхности раздела, в которой указанные обе фазы сменяют друг друга. Применение этого способа в промышленном масштабе требует точности при обработке или образовании поверхности раздела. Второй пример исполнения настоящего изобретения демонстрирует расположение размалывающих гранул 15, 16 двух различных типов на базовой поверхности раздела либо в отдельных сегментах 11 (Фиг.6), либо в отдельных рядах, которые последовательно сменяют друг друга на базовой поверхности в направлении вращения периферии. Один сегмент или ряд образуют из керамических круглых шарообразных гранул (Фиг.12), выполняющих работу по растиранию древесного сырьевого материала, а другой сегмент или ряд образуют из скругленных размалывающих гранул многогранной формы (Фиг.13 и 14), которые отделяют волокна от древесного сырьевого материала и растирают отделенные волокна. Такая структура позволяет управлять процессом разделения в сравнении с известными описанными выше способами.

Гранулы располагают на поверхности раздела, основываясь на критериях, аналогичных выше изложенным. Однако в соответствии с изобретением также возможен способ размещения на базовой поверхности гранул только одного типа при размещении гранул другого типа на базовой поверхности случайным образом.

Ряды гранул, образованные гранулами разного типа 15, 16, располагают на базовой поверхности таким образом, что один или более рядов шарообразных рядов сопровождают, по крайней мере, одним рядом, образованным из скругленных гранул многогранной формы (16), как показано на Фиг.5. Такая альтернативная структура может быть образована в виде индивидуальных сегментов 11, из которых формируют поверхность раздела.

Структура разделяющей поверхности способна управлять соотношением фаз растирания и отделения в процессе дробления путем изменения, например, следующих параметров:

- размер и форма размалывающих гранул;

- диаметр круглых шарообразных гранул;

- соотношение сегментов различных типов в направлении вращения периферии;

- расстояние между сегментами различного типа в направлении вращения периферии.

Изменением соотношения фаз растирания и отделения можно изменять свойства волокнистой пульпы. На практике этого достигают выбором соотношения размещения гранул различного типа относительно друг друга в количественном смысле. Если целью является производство пульпы, содержащей длинные неповрежденные волокна, доля шарообразных гранул (15) на поверхности раздела должна быть большой при том, что их может быть больше, чем скругленных гранул шарообразной формы (16), что становится особо значимым при производстве пульпы для картона или газетной бумаги. Соответственно, возрастает доля скругленных гранул многогранной формы, если целью производства является получение более фрагментированных и разорванных волокон, предназначаемых для изготовления бумаги повышенного качества при том, что их может быть больше, чем шарообразных гранул. Оптические свойства пульпы также могут быть улучшены, если количество скругленных гранул многогранной формы будет больше, чем количество круглых шарообразных размалывающих гранул. Размалывающие гранулы 1, 15, 16 должны быть изготовлены из твердого материала, пригодного для дробления. Диаметр гранул зависит от назначения производимой пульпы. При производстве пульпы для изготовления бумаги диаметр гранул обычно составляет 300-700 мкм. При выборе подходящего типа гранул особое внимание обращают на качество отделяемых от древесного сырьевого материала волокон и его соответствие назначению пульпы. На равномерность поверхности раздела, качество пульпы и потребление энергии может оказывать влияние выбор размалывающих гранул, распределение размеров которых более равномерное, чем то, которое используют в настоящее время. Средняя вариация распределения диаметра размалывающих гранул, использующихся в настоящее время, обычно составляет величину ±20%, а их сферичность составляет величину около 0,48 при том, что вариация сферичности превышает величину ±40%. В свете равномерности поверхности раздела, соответствующей признакам изобретения, а также в свете ее функциональности предпочтительно выдерживать среднюю вариацию распределения диаметров размалывающих гранул в пределах ±15%, а сферичность гранул, превышающую величину 0,53 при вариации сферичности в пределах ±35%. Мен