Водосточная секционная труба (варианты), секция водосточной трубы (варианты) и соединение секций водосточной трубы (варианты)

Иллюстрации

Показать всеИзобретение относится к области строительства, в частности к водосточным трубам зданий. Техническим результатом изобретения является снижение материалоемкости, энергоемкости и трудоемкости изготовления водосточной секционной трубы, ее монтажа и демонтажа. Водосточная секционная труба содержит последовательно соединенные секции. Секции выполнены из композиционного тканого материала, пропитанного смолой. Предложены различные варианты выполнения соединений секций. 6 н.п. ф-лы, 10 ил.

Реферат

Данное изобретение относится к средствам отвода сточной воды, преимущественно дождевой и талой воды, от стоков крыш на тротуары, при этом оно относится также к конструкциям труб, из которых изготавливаются секции водосточной трубы; также оно относится к средствам соединения секций водосточной трубы.

Известна водосточная система для скатных кровель, включающая водосборный желоб, сливную воронку, покрытую гидроизолирующим материалом, соединенные с нею вертикальные и наклонные участки составной водосточной трубы, трубные уголки между ними с введенным в нее по всей длине секций пластиковым рукавом, причем водосборные желоба утеплены путем нанесения на стенки теплоизолирующего слоя микропористого материала. Водосборный желоб утеплен дренажным каналом с перфорированной верхней или боковой стенкой. В качестве утеплителя используют преимущественно экструдированный пенополистирол. Рукава, выполненные из полимерного материала, установлены индивидуально в вертикальные и наклонные элементы трубы. Наклонные элементы обработаны гидрофобным материалом, преимущественно "мовилем". Один из участков составной трубы выполнен модульным, допускающим рассоединение трубы, например, за счет разборного фиксирующего хомута. Водосборный желоб выполнен в виде карниза или с фальшпанелью в виде карниза. Водосборный желоб установлен напротив кровли таким образом, что край кровли входит в закрытый утепленный водосборный желоб. Утепленный водосборный желоб установлен на кровле (RU 2006122378 А, 10. 01. 2008).

Известна водосточная труба, включающая вертикальный стояк, закрепленный на стене здания, а также отвод, установленный в зоне сбора водостока на кровле карниза крыши здания, причем над отводом установлен навес в виде козырька, закрепленного на кровле карниза. На боковых сторонах козырька, примыкающих к водостоку, установлена сетка. Стояк выполнен в виде корытообразного основания, закрепленного вплотную к стене крепежом, и лицевой накладки, соединенных между собой крепежом на фланцах основания. Вертикальный стояк смонтирован на стене здания с опорой на его отмостку. Труба выполнена с гидрофобным покрытием. Лицевая накладка основания снабжена элементами, повторяющими архитектурные выступы стены здания. В водосточной трубе нижняя часть лицевой накладки выполнена в антивандальном исполнении (RU 100792 U1, 27. 12. 2010).

Известна водосточная система, содержащая отводящую трубу, расположенную под нисходящим углом к горизонтали, соединенную одним концом с воронкой водосточной трубы, а другим - с канализационной трубой, при этом отводящая труба разделена на три участка: первый примыкает к отводящей трубе, второй - к воронке водосточной трубы, третий выполнен гибким и соединяет первый и второй участки. На стыке второго и третьего участков выполнен затвор. Внутренняя поверхность второго участка, внутренние поверхности воронки и водосточной трубы покрыты антиобледенительным материалом (RU 2435004 С, 27. 11. 2011). Технический результат изобретения заключается в повышении эксплуатационной надежности водосточной системы.

Известна водосточная труба, содержащая последовательно соединенные звенья и узлы крепления звеньев к стене, включающие стальные анкеры, соединенные с хомутами, причем два нижних звена трубы, включая звено с коленом слива, выполнены из оцинкованной стали и неразъемно соединены между собой, при этом каждое из двух нижних звеньев трубы состоит из неразъемно соединенных между собой наружного гофрированного элемента с продольной гофрой и гладкостенного внутреннего элемента, на внутреннюю поверхность которого нанесено полимерное покрытие. Наружные и внутренние элементы двух нижних звеньев трубы выполнены толщиной 0,3-0,55 мм, два нижних звена трубы выполнены общей высотой 2700 мм при внешнем диаметре наружных элементов 90-216 мм, угол соединения двух нижних звеньев трубы составляет 25-40°, внешняя поверхность наружных элементов двух нижних звеньев трубы покрыта краской, хомуты для крепления двух нижних звеньев трубы выполнены гофрированными с продольной гофрой. Водосточная труба имеет соединение двух нижних звеньев с остальными звеньями трубы, соединение выполнено с помощью подвижной манжеты, изготовленной из резинопластикового материала. На торцевой части нижнего звена с коленом слива закреплено герметизирующее кольцо, изготовленное из резино-пластикового материала (RU 94596 U1, 27. 05.2010).

Известна водосточная система, содержащая связанные друг с другом секции, в верхней части оснащенные водоприемной воронкой, а в нижней части - сливным отливом, отличающаяся тем, что выполнена по крайней мере из одного слоя намотанного или обернутого вокруг оправки покрытия или слоя, полученного методом пултрузии, содержит изготовленные с использованием оправки (матрицы) слои стеклоткани, на которую нанесен слой композиции, представляющей собой смесь смолы и отвердителя, при этом секция, воронка после отверждения и термообработки удалена с оправки. Оправка выполнена из эластичного материала, например прорезиненной или эластичной ткани или ПВХ. Оправка выполнена из пластика или металла. Стеклоткань представляет собой марку Т-11 (92) силан. В состав композиции дополнительно входит колер и/или огнезащитный материал. Колер представляет собой пигмент на основе титана. Огнезащитный материал представляет собой марку «Терма-М». Металл оправки представляет собой сталь или оцинкованную сталь. Смола представляет собой полиэфирную смолу. Использован отвердитель марки «бутанокс». В антивандальном исполнении секции обсыпаны мраморной или гранитной крошкой с фракциями 0,2-5 мм (RU 112229 U1, 10.01.2012).

Водосточная система, как это следует из патента RU 112229, выполнена из слоя, намотанного на оправку покрытия или из слоя, полученного методом пултрузии, причем система содержит изготовленные с использованием оправки слои стеклоткани, на которую нанесен слой композиции - смесь смолы и отвердителя. Существенным недостатком этой известной водосточной трубы (которая в описании полезной модели названа «системой») является то, что одна секция трубы, имеющая на конце конусность, после ее введения в полость наружной секции, воздействует распирающими усилиями своей конусной частью на торцовую кромку наружной секции, что в условиях ветровых нагрузок на трубу в процессе ее эксплуатации приводит к разрывам торцовой кромки наружной секции и к преждевременному повреждению всей водосточной трубы. При этом нанесенный на стеклоткань слой смеси смолы и отвердителя в процессе эксплуатации трубы приводит к тому, что соединенные секции путем введения конического конца одной секции в полость смежной с ней секции может от тепловых воздействий создать неразъемное соединение, что приводит к невозможности замены поврежденной секции на новую секцию. В этом случае замене подлежит вся водосточная труба в сборе или возникает необходимость ремонта расположенной на высоте поврежденной секции, что связано с большой трудоемкостью монтажных работ. Под поврежденной секцией подразумевается секция, края которой в местах соединения с ней конического конца верхней секции подвергаются разрывам и протечкам воды через эти разрывы.

Известна стеклопластиковая труба-оболочка, конец которой выполнен коническим для соединения с подобной трубой, при этом труба имеет внутреннюю и внешнюю оболочки, между которыми расположен теплоизолирующий материал (SU 319490 А, 02.11.1971).

Известно герметичное разъемное соединение одной или нескольких пластмассовых труб с соединительной деталью, обжатой по периметру, между деталью и трубами установлено резиновое соединительное кольцо, при этом уплотнительное кольцо надвигается на соединительную деталь и радиально обжимается (ЕР 0390746 С, 03.10.1990).

Известна стеклопластиковая труба-оболочка, выполненная из композиционных материалов, включающая кольцевые пояски, металлическую обойму с краевой утолщенной зоной, при этом пояски в сечении выполнены в виде трапеций, боковые грани которой выполнены с постоянным наклоном (SU 518597 А, 25.06.1976).

Известна оболочка из композиционного материала, содержащая каркас из нитей, намотанных по пересекающимся спиралям, причем с целью упрощения изготовления, каркас снабжен жестким фиксирующим элементом в форме локальной зоны изменения кривизны оболочки, выполненным из поперечных к продольной оси оболочки нитей, наложенных на каркас и закрепленных концами на спиралях намотки по периметру локальной зоны, а нити спиральной намотки уложены под углом 4…54° к продольной оси оболочки (SU 1707399 А1, 23.01.1992).

Известна оболочка из композиционных материалов, содержащая каркас из пропитанных связующих нитей, намотанных по пересекающимся под углом 55-86° к продольной оси спиралям, а также стыковочные законцовки (SU 1791657 А1, 30.01.1993).

Известны секции труб, выполненные из композиционного материала, каждая из которых включает среднюю часть, раструб и ниппель на концах, при этом рабочая поверхность раструба и ниппеля предназначены для соединения с другими секциями, выполненными с коническими гребнями и расположенными между ними впадинами для расположения во впадинах уплотняющего выполненного из пластика шнура (US 5520422 А, 28.05.1996).

Известна труба из композиционного материала, содержащая силовой каркас, образованный слоями композиционного стекловолоконного материала, состоящим из системы армирующих волокон, уложенных и переплетенных между собой в заданном направлении по заданной схеме, которые скреплены друг с другом и с другими элементами, конструктивно отвержденными полимерным связующим, облицованные по внутренней поверхности защитным покрытием, при этом труба имеет концы, один из которых является ниппелем, а другой - раструбом, труба имеет также концентрические слои с кольцевым расположением стеклянных волокон, усиленный участок на ниппеле, усиливающие кольца, которые выполнены из композитного материала (RU 2166145 С1, 27.04.2001).

Известна труба, изготовленная намоткой волокон, включающая несколько цилиндрических полых открытых с концов несущих оболочек, расположенных между радиально разнесенными волокнистыми слоями композиционной трубы, при этом труба на концах выполнена с ниппелем и раструбом, на рабочих поверхностях которых имеется резьба, при этом концы приварены электросваркой к средней части трубы, имеющей металлические слои (US 4530379 А, 23.07.1985).

Известен способ изготовления пластмассовой трубы путем нагрева наружной поверхности внутреннего термопластичного слоя, нанесения на нее армирующего наполнителя из полимерного или минерального материала в виде непрерывных нитей намоткой с натяжением и нанесение наружного защитного слоя (RU 2197387 С2, 01.27.2003).

Известен способ изготовления трубы, надетой на оправку, на которую наносят праймерный и композитно-волокнистый материалы с последующей термообработкой, выполняемой при механически заневоленной в замкнутом объеме пластмассовой заготовке (RU 2191313, 20.10.2002).

Известен способ изготовления трубы из пластмассы, включающий армирование термопластовой трубчатой заготовки композитно-волокнистым материалом, обработку торцевых уплотнительных элементов, причем способ предусматривает выполнение рабочих поверхностей с канавками и поднутрением и/или обратных конусов на примыкающих к торцам наружных поверхностях или внутренних поверхностях концов трубы, предназначенных для соединения с рабочими поверхностями других труб (RU 2190531 С1, 10.10.2002).

Известен способ изготовления трубы, включающий пропитку связующим волокнистого наполнителя, намотку наполнителя на формующее тело, отверждение полимерного материала и сход готового изделия с формующего тела (RU 2161089 С1, 27.12.2000).

В другом способе изготовления армированных трехслойных пластмассовых труб наносят слои армирующей ленты на трубную заготовку и наносят на армирующий слой защитное покрытие (RU 2186685 С2, 08.10.2002).

В известном способе изготовления трубы волокнистый материал пропускают через связующее, скручивают армирующий материал в жгуты, выполняют из них спирально перекрестную намотку на оправку с образованием сквозных щелей между жгутами и последующую полимеризацию (RU 2215228 С1, 27.10.2003).

Известен способ изготовления трубы из полимерных композитных материалов, включающий формование тела трубы путем намотки на оправку двойного спирального слоя ровинга, при этом в зоне его разворота, расположенной у торца формируемого раструба и(или) большого диаметра внутренней конической поверхности трубы, слой ровинга подвергают заневоливанию от осевого перемещения под действием усадки в сторону меньшего диаметра внутренней конической поверхности трубы путем формования методом намотки замкового соединения между пакетом двойных спиральных слоев ленты ровинга и формообразующим элементом оправки, при этом в зоне замкового соединения наматывают 5-10 кольцевых слоев ровинга, пропитанного связующим, причем способ реализуется с помощью оправки в виде цилиндра с кольцеобразным выступом на его наружной поверхности (RU 2190795 С1, 10.10.2002).

Известна труба, выполненная из композиционного материала на основе связующего и ровинга или ткани, содержащие несущий нагрузку слой трубы (далее - несущий слой), расположенную на несущем слое трубы теплоизоляцию, на которой закреплена наружная защитная оболочка, при этом композиционно-волокнистый материал имеет меньшую температуру полимеризации, чем температура подготовки к отверждению праймерного слоя (RU 2211983 С2, 19.09.2003).

Известна труба, выполненная из композиционного материала на основе связующего и ровинга или ткани, содержащие несущий нагрузку слой трубы (далее - несущий слой), расположенную на несущем слое трубы теплоизоляцию, на которой закреплена наружная защитная оболочка, при этом теплоизоляция выполнена из пенопласта и труба включает панели из стеклобазальтового материала (RU 2115056 С1, 10.07.1998).

Известны способы изготовления труб, которые имеют несущий слой, теплоизоляцию и наружную оболочку, причем каждый из известных способов включает операцию намотки на оправку композиционного материала на основе эпоксидного связующего, ровинга или ткани, формовку несущего слоя трубы, раструба и ниппеля или раструба и раструба, или ниппеля и ниппеля, отверждение несущего слоя трубы, причем сначала изготавливают один слой трубы и его отверждают, затем изготавливают и отверждают второй слой трубы (RU 2221183 С2, 10.01. 2004).

Известны способы изготовления труб, которые имеют несущий слой, теплоизоляцию и наружную оболочку, причем каждый из известных способов включает операцию намотки на оправку композиционного материала на основе эпоксидного связующего, ровинга или ткани, формовку несущего слоя трубы, раструба и ниппеля или раструба и раструба, или ниппеля и ниппеля, отверждение несущего слоя трубы, причем при намотке герметизирующего слоя трубы одновременно формуют раструб и ниппель (SU 1788379 А1, 15.01.1993).

Известен способ изготовления труб из полимерных композиционных материалов, включающий формирование на оправке герметизирующего слоя из резины и последующую намотку силового каркаса путем намотки спиральных слоев ленты ровинга, пропитанного полимерным связующим (GB 1229938, 7F16L 9/12, 28.04.1971).

Известен способ изготовления труб из полимерных композиционных материалов, включающий намотку футеровочного слоя из резины на предварительно собранную и покрытую антиадгезионным слоем оправку, формирование поверх футеровочного слоя пакета адгезионных слоев и намотку тела трубы с внутренней конической поверхностью с одновременным формированием соединительных элементов в виде раструба, или ниппеля, или бурта по концам трубы путем последовательной намотки пакета двойных спиральных слоев ленты ровинга, пропитанных связующим, которые в зоне соединительных элементов усиливают подмоткой из предварительно пропитанных связующим слоев ткани и кольцевых слоев ленты ровинга, а также последующую полимеризацию трубы в термокамере и снятие отвержденной трубы с оправки (RU 2154766, 7F16L 9/12, 20.08.2000).

Известна стеклопластиковая секция трубопровода, включающая цилиндрический корпус с концевыми участками и, по крайней мере, одним утолщением на конце под резьбовой раструб или ниппель, стенку корпуса, которая образована пропитанными связующим нитями стекловолокна, навитыми в несколько слоев по радиально-осевым спиралям в противоположных направлениях, причем утолщение концевого участка и средняя цилиндрическая часть секции между ее концевыми участками образована группами нитей, которые в средней части секции между концевыми участками расположены с заданным шагом по длине секции и внахлест на перекрещивающиеся с ними нити других групп, образующих шахматный порядок переплетенных между собой групп нитей под углом 45÷65° к продольной оси секции, а в зоне перехода между утолщением и цилиндрической частью секции, в утолщении раструба или ниппеля, в котором выполнена резьба, группы нитей навиты внахлест друг на друга по радиально-осевой спирали и расположены под углом 80-100° к продольной оси секции. В концевом утолщении раструба или ниппеля секции, в котором выполнена резьба, нити стекловолокна расположены по винтовым линиям витков резьбы. В утолщении раструба, в котором выполнена резьба, его рабочая поверхность выполнена ступенчатой, внешняя ступень которой выполнена гладкой конической, средняя ступень раструба выполнена конической с конической резьбой на ней, внутренняя ступень выполнена гладкой и конической, а в утолщении ниппеля, образованного радиальными витками нитей стекловолокна, его рабочая поверхность выполнена с внешней конической гладкой ступенью со скошенными гребнями резьбы и внутренней конической ступенью, на которой расположена коническая резьба ниппеля, при этом в наружном слое утолщения раструба группы нитей навиты внахлест друг на друга по радиальной спирали. В образованном радиальными витками нитей стекловолокна утолщении раструба его рабочая поверхность выполнена ступенчатой, внутренняя ступень которой выполнена гладкой конической, средняя ступень раструба выполнена цилиндрической с резьбой, внешняя ступень выполнена с гладким цилиндрическим участком на конце, а в образованном радиальными витками нитей стекловолокна утолщении ниппеля его рабочая поверхность выполнена с конической гладкой ступенью, второй средней цилиндрической ступенью и третьей цилиндрической ступенью, на которой расположена резьба ниппеля. В образованном радиальными витками нитей стекловолокна утолщении раструба его рабочая поверхность образована расширяющимся наружу конусом, образованным внешней гладкой конической ступенью, средней резьбовой конической ступенью и внутренней конической резьбовой ступенью, конусность которой больше конусности средней резьбовой ступени и больше конусности внешней гладкой конической ступени, при этом конусность последней больше конусности средней резьбовой ступени, а в утолщении ниппеля, образованного радиальными витками нитей стекловолокна, его рабочая поверхность выполнена конической с внешней гладкой ступенью, с конической средней резьбовой ступенью и конической сужающейся к концу ниппеля внутренней ступенью, при этом средняя резьбовая ступень выполнена со скошенными усеченными витками резьбы, причем конус резьбы ниппеля выполнен по касательной линии, проходящей через скошенные гребни витков резьбы к горизонтали под углом 15÷20°. В образованных радиальными витками нитей стекловолокна утолщениях двух расположенных на концах секции раструбов внутренняя поверхность каждого раструба образована конической ступенью с конической резьбой на ней, примыкающей к конической ступени дополнительной конической ступенью и концевой конической ступенью, конусность которой больше конусности дополнительной конической ступени, а конусность последней больше конусности резьбовой конической ступени (RU 2278314 С1, 20.06.2006).

Известны полые оболочки и трубы, изготовленные из тканых материалов или волокон, пропитанных отвержденной смолой (RU 2355575 C1, 10.12.2008; RU 2333103 С1, 27.02.2008 со ссылками на US 4646618А, 1987 и FR 2445922А, 1980. RU 2344934 С1, 27.01.2009; RU 2153419 С1, 27.07.2000 со ссылками на WO 93/07412А, 15.04.1993 и US 5200251 А, 06.04.1993; RU 2161089 С1, 27.12.2000 со ссылками на FR 2622506А, 05.05.1989 и US 3441439А, 29.04.1969; RU 2060159 C1, 20.05.1996 со ссылками на JP52-149734, 1979; US 4494436А, 1979 и US 3959350А, 1976).

Также известны стеклопластиковые секции труб, выполненные из стекломатериалов, пропитанных смолой, причем стенка таких секций получена путем навивки стекломатериалов на оправки в разных направлениях по отношению к продольной оси оправки (RU 2285187 С2, 10.10.2006; RU 2191313 С1, 20.10.2002 со ссылками на FR 1597423 A, 20.05.1972 и DE 3132435 A, 24.02.1983. RU 2186685 C1, 08.10.2000 со ссылками на FR 2404507 А1, 27.04.1979; FR 2728043 А1,14.06.1996; FR 2290293 А1, 04.06.1976 и ЕР 0099999, 08.02.1984. RU 2190795 С1, 10.10.2002 со ссылками на W0 00/67995, 16.11.2000; W0 97/03815, 06.02.1997 и US 3259533А, 05.06.1966). Данные секции труб предназначены для изготовления работающих под давлением трубопроводов. В этой связи концевые части секций выполнены из расчета их герметичного соединения со смежными секциями.

Известна труба для водосточной системы, выполненная, по крайней мере, из одного слоя намотанного покрытия, причем труба содержит намотанные с использованием матрицы слои стеклоткани, на которую нанесен слой композита в качестве пропитки, представляющего собой смесь полиэфирной смолы и отвердителя марки "бутанокс", при этом труба обсыпана мраморной или гранитной крошкой с фракциями 0,2-5 мм (RU 112863 U1, 27.01.2012). В качестве стеклоткани использован силан марки Т-11 (92), а в состав композита дополнительно введены пигмент на основе титана и огнезащитный материал марки «Терма-М».

Недостатком известной трубы по патенту RU 112863 является то, что ее форма предусматривает соединение со смежной трубой по типу «труба в трубе», одной из которых является верхняя труба, имеющая конусность для введения конусного конца в полость смежной нижней секции водосточной трубы. Такое соединение является традиционным и в большей мере приемлемо для соединения таких секций водосточной трубы, которые выполнены из металла. Однако указанное соединение секций труб, выполненных из тканого материала и отвержденной смолы, имеет неудовлетворительную прочность в местах соединения секций труб вследствие возникающих распирающих усилий, отрицательно действующих на края наружной нижней секции водосточной трубы. Другим недостатком известной трубы по патенту RU 112863 является то, что каждый конический конец верхней секции трубы, вставленный в полость нижней секции трубы, имеющей прямолинейную стенку, в местах соединения образует с прямолинейной поверхностью перепад внутренних поверхностей секций, что приводит к тому, что мелкие частицы грязи и мусора, проходящие вместе с водой по водосточной трубе, имеют возможность образовывать в местах указанных перепадов грязевые наросты, являющиеся причиной образования более больших наростов из больших фракций грязи и мусора. Все это при длительной эксплуатации водосточной трубы снижает проходимость в ней указанных частиц и воды, а в холодное время года указанные наросты являются причиной образования на них наледей. Указанными недостатками обладает также водосточная труба, содержащая соединенные между собой секции, имеющие в местах соединении перепады внутренних поверхностей секций (RU 94596 U1, 27.05.2010). В этом патенте предусмотрено соединение секций с использованием в соединении подвижной резиновой манжеты.

Также известна труба, выполненная из слоистого материала, в качестве которого использована стеклоткань, при этом труба выполнена посредством эластичной надуваемой оправки (RU 114906 U1, 20.04.2012).

Также известна стеклобазальтопластиковая труба, содержащая слои из композиционного материала на основе эпоксидного связующего и стеклобазальтовых ровинга или ткани, при этом компоненты композиционного материала в общей его массе содержатся в следующей пропорции, мас.ч: стеклобазальтовые ровинг или ткань - 0,72-0,65; эпоксидное связующее - 0,28-0,35 (RU 2313717 С2, 27.07.2007 со ссылкой на US 4139025A, 13.02.1979).

Известно трубчатое изделие, изготовленное из армирующего волокна, пропитанного пластиковым композиционным материалом, причем изделие получено путем его намотки волокон на оправку (ЕА 201190022 А1, 2012.02.28). Известно также трубчатое изделие, изготовленное из армирующего стекловолокна, пропитанного полиамидным материалом (ЕА 201190022 А1, 2012.02.28). Известны также трубы, выполненные из композиционного материала (RU84082 U1, 27.06.2009; RU15377 U1, 10.10.2000; RU 2167357 С1, 20.05.2001; RU 2200661 С1, 20.03.2003 и RU 2270393 С1, 20.02.2006).

Известен из указанного ниже патента изолированный узел "труба в трубе", содержащий, по меньшей мере, одну внутреннюю трубу, имеющую внешнюю поверхность, по меньшей мере, один контейнер, содержащий сжатый, пористый, упругий, сжимаемый материал и прикрепленный к внутренней трубе, и внешнюю трубу, расположенную поверх контейнера так, что внутренняя поверхность внешней трубы и внешняя поверхность контейнера находятся полностью или частично в непосредственном контакте. В этом узле внешняя труба расположена на контейнере, выполненном по меньшей мере одним из способов, выбранных из обертывания, экструзии, распыления, формования или опрессовки. Внешняя труба состоит из материала, выбранного из группы, содержащей следующее: эластомеры, силикон, термореактивные полимеры, термопластичные полимеры, вспененные полимеры и композиты. В узле контейнер предварительно полностью или частично окружен кожухом перед расположением внешней трубы. В узле внутренняя и внешняя трубы выполнены из материала, выбранного из группы, содержащей металлы, сплавы металлов, эластомеры, термореактивные полимеры, термопластичные полимеры, вспененные полимеры, композиты и керамику. Узел дополнительно содержит дополнительный изолирующий материал, расположенный в кольцевом пространстве. В другом варианте изолированный узел "труба в трубе", содержит по меньшей мере одну внутреннюю трубу, имеющую внешнюю поверхность, внешнюю трубу, имеющую внутреннюю поверхность, расположенную вокруг по меньшей мере одной внутренней трубы, кольцевое пространство между внутренней поверхностью внешней трубы и внешней поверхностью по меньшей мере одной внутренней трубы, и по меньшей мере один контейнер, содержащий сжатый, пористый, упругий, сжимаемый материал, расположенный в кольцевом пространстве и частично или полностью окруженный кожухом. Узел, в котором кожух содержит один или несколько материалов, выбранных из группы, состоящей из алюминия, стали, оцинкованной стали, нержавеющей стали, эластомеров, термореактивных полимеров, термопластичных полимеров, вспененных полимеров и композитов. Узел, в котором кожух является упругим материалом. Узел, в котором внутренняя и внешняя трубы выполнены из материала, выбранного из металлов, сплавом металлов, эластомеров, термоотверждающихся полимеров, термопластичных полимеров, пенополимеров и их комбинаций и керамики. Узел, в котором дополнительно содержится дополнительный изолирующий материал, расположенный в кольцевом. В третьем варианте изолированный узел "труба в трубе" содержит по меньшей мере одну внутреннюю трубу, имеющую внешнюю поверхность, внешнюю трубу, имеющую внутреннюю поверхность, расположенную вокруг по меньшей мере одной внутренней трубы, кольцевое пространство между внутренней поверхностью внешней трубы и внешней поверхностью по меньшей мере одной внутренней трубы, по меньшей мере один контейнер, содержащий сжатый, пористый, упругий, сжимаемый материал и расположенный в кольцевом пространстве, и кожух, расположенный между контейнером и сжимаемым материалом. В этом варианте узла внутренняя и внешняя трубы выполнены из материала, выбранного из группы, содержащей металлы, сплавы металлов, эластомеры, термореактивные полимеры, термопластичные полимеры, вспененные полимеры, композиты и керамику. Узел дополнительно содержит дополнительный изолирующий материал, расположенный в кольцевом пространстве. Узел, в котором кожух содержит, по меньшей мере, один из материалов: алюминия, оцинкованной стали, нержавеющей стали, эластомеров, термоотверждающихся полимеров, термопластичных полимеров (RU 2011102918А, 10.08.2012). Данное соединение имеет вышеуказанные недостатки, которые неприемлемы для соединения секций водосточной трубы.

Указанные недостатки приводят к необходимости упрочнения стенок секций трубы, применительно к их использованию к водосточным трубам, что связано с большим расходом материала, повышением энергоемкости и трудоемкости изготовления секций водосточных труб. Причем утолщение стенок секций и их концов приводит к необходимости изменения формы концов соединяемых труб и изменению способов монтажа и демонтажа водосточных труб, усложняющих процессы как производства водосточных труб, так и их монтаж-демонтаж.

Техническим результатом представленных в данном описании решений является снижение материалоемкости, энергоемкости и трудоемкости изготовления водосточной секционной трубы и ее секций, а также снижение трудоемкости монтажа и демонтажа водосточной трубы.

Указанный технический результат получен водосточной секционной трубой, характеризующейся тем, что она содержит последовательно расположенные сверху вниз приемную секцию, соединенную с ней отводную секцию, с которой соединена, по меньшей мере, одна средняя прямая секция, соединенная с нижней секцией, при этом концевая часть каждой верхней секции расположена в полости концевой части смежной с ней нижней секции, каждая секция выполнена из композиции тканого материала и смолы, которой пропитаны поры тканого материала таким образом, что в отвержденном состоянии композиция каждой секции образует собой гибкую и упругую стенку секции, или композиция образует собой гибкую и упругую, по меньшей мере, одну концевую часть секции, гибкость и упругость которой больше гибкости и упругости средней части секции, смежные секции водосточной трубы разъемно соединены быстроразъемным соединением, расположенным на наружной поверхности наружной секции в зоне ее концевой части, сечение которой уменьшается к концу наружной секции, при этом каждая верхняя секция опирается на нижнюю секцию по скошенным поверхностям соединенных между собой секций.

Указанный технический результат получен водосточной секционной трубой (второй вариант), характеризующейся тем, что она содержит последовательно расположенные сверху вниз приемную секцию, соединенную с ней отводную секцию, с которой соединена, по меньшей мере, одна средняя прямая секция, соединенная с нижней секцией, при этом концевая часть каждой верхней секции расположена в полости концевой части смежной с ней нижней секции, каждая секция выполнена из тканого материала и смолы, которой пропитаны поры тканого материала таким образом, что в отвержденном состоянии композиция каждой секции образует собой гибкую и упругую стенку секции, или композиция образует собой гибкую и упругую, по меньшей мере, одну концевую часть секции, гибкость и упругость которой больше гибкости и упругости средней части секции, смежные секции водосточной трубы разъемно соединены быстроразъемным соединением, расположенным на наружной поверхности наружной секции в зоне ее концевой части, сечение которой уменьшается к концу наружной секции, при этом каждая верхняя секция опирается на нижнюю секцию по ступенчатым поверхностям соединенных между собой секций.

Указанный технический результат получен секцией водосточной трубы, характеризующейся тем, что она содержит витки тканой материи, пропитанные отвержденной смолой, на концах секции витки расположены друг на друге внахлест в радиальном и продольном направлениях, в средней части секции витки расположены друг на друге по спирали и выполнены из полос тканой материи, продольная ось каждой полосы ткани расположена в пределах 45-85° к продольной оси секции трубы, секция трубы и ее концевые части выполнены гибкими и упругими, а толщина стенки секции на, по меньшей мере, ее одной концевой части меньше толщины стенки секции трубы в ее средней части, при этом концевые части секции или одна ее концевая часть имеет скошенную поверхность.

Указанный технический результат получен секцией водосточной трубы (второй вариант), характеризующейся тем, что она содержит витки тканой материи, пропитанные отвержденной смолой, на концах секции витки расположены друг на друге внахлест в радиальном и продольном направлениях, в средней части секции витки расположены друг на друге по спирали и выполнены из полос тканой материи, продольная ось каждой полосы ткани расположена в пределах 45-85° к продольной оси секции трубы, секция трубы и ее концевые части выполнены гибкими и упругими, толщина стенки секции на, по меньшей мере, ее одной концевой части меньше толщины стенки секции трубы в ее средней части, при этом концевые части секции или одна ее концевая часть имеет ступенчатую поверхность.

Указанный технический результат получен соединением секций водосточной трубы, характеризующемся тем, что одна концевая часть одной гибкой упругой секции расположена в полости концевой части другой гибкой упругой секции, концевые части секций зафиксированы относительно друг друга по контактирующим скошенным поверхностям секций, концевые части секций в месте их соединения выполнены коническими и поперечное сечение каждой конической части, на которой имеется скошенная поверхность, уменьшается к торцу концевой части, а на концевой части наружной секции, в зоне соединения секций, расположена выполненная в виде пояска эластичная стяжка, стягивающая концевые части соединенных труб в радиальном направлении, причем на стяжке, вокруг нее, расположен хомут соединении секций.

Указанный технический результат получен соединением секций водосточной трубы (второй вариант), характеризующемся тем, что одна концевая часть одной гибкой упругой секции расположена в полости концевой части другой гибкой упругой секции, концевые части секций зафиксированы относительно друг друга по контактирующим ступенчатым поверхностям секций, которые расположены на концевых частях соединенных секций, при этом на наружной секции, в зоне соединения секций, расположена выполненная в виде пояска эластичная стяжка, стягивающая концевые части соединенных труб в радиальном направлении, причем на стяжке вокруг нее расположен хомут соединении секций.

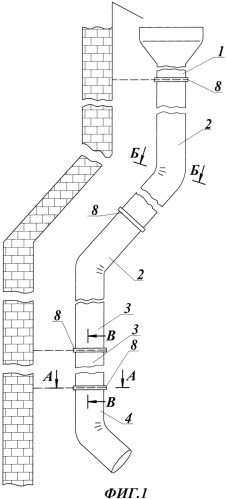

На фиг.1 показан один из примеров водосточной секционной трубы в ее рабочем положении;

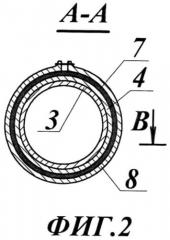

на фиг.2 - сечение А-А на фиг.1;

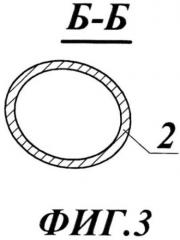

на фиг.3 - сечение Б-Б на фиг.1;

на фиг.4 - сечение В-В на фиг.1;

на фиг.5 показан один из примеров секции водосточной трубы в продольном разрезе (в горизонтальном положении);

на фиг.6 - вид Д на фиг.5;

на фиг.7 - вид Г на фиг.5;

на фиг.8 - схема расположения витков тканой полосы в стенке секции трубы в ее продольном и радиальном направлениях;

на фиг.9 - схема расположения секций трубы до их соединения (в первом варианте соединения);

на фиг.10 - первый вариант соединения секций водосточной трубы (рабочее положение соединения);

на фиг.11 - ступенчатое соединение стенок секций водосточной трубы в рабочем положении (второй вариант соединения, фрагмент, продольное сечение стенок соединенных секций с их одной стороны). Водосточная секционная труба или далее по тексту труба (фиг.1) содержит последовательно расположенные сверху вниз приемную секцию 1 с раструбом, соединенные между собой отводные секции 2, одна из которых соединена с приемной секцией, а другая отводная секция соединена с прямой средней секцией 3, которая соединена с нижней отводной секцией 4. Труба может содержать несколько последовательно соединенных средних секций 3. Поскольку рабочим положением водосточной трубы является в основном ее вертикальное положение, то каждая пара смежных секций имеет верхнюю и нижнюю секции, при этом всегда конец верхней секции располагается внутри нижней секции. В этой связи каждая пара смежных секций имеет верхнюю, условно внутреннюю, секцию, и нижнюю, условно наружную секцию.

Одна концевая часть z (фиг.9, 10) каждой верхней секции водосточной трубы расположена в полости концевой части z нижней секции. В примере исполнения водосточной трубы нижняя концевая часть секции 2 расположена в полости верхней концевой части секции 3 (фиг.4, верхняя часть чертежа), а нижняя концевая часть секции 3 расположена в