Избыточное уплотнение сопряженных металлических поверхностей для совместного использования с внутренними клапанами

Иллюстрации

Показать всеГруппа изобретений относится к трубопроводной арматуре, в частности к предохранительной, и предназначена в качестве устройства для выравнивания давления. Сборка штока для клапана содержит шток, втулку, вертикальную опору, задающую щель, уплотняющую поверхность, окружающую щель, гнездо с клиновидной поверхностью гнезда и множество каналов прохождения потока текучей среды. Шток с одного конца взаимодействует с приводным кулачком для управления прохождением потока текучей среды через клапан. С другого конца шток взаимодействует с втулкой. Шток входит в щель. Втулка расположена с возможностью взаимодействия с гнездом вертикальной опоры или находится на расстоянии от гнезда вертикальной опоры. Втулка содержит клиновидную уплотняющую поверхность, выемку и уплотнение, расположенное в указанной выемке. Указанная клиновидная уплотняющая поверхность втулки и указанное уплотнение предназначены для герметичного сцепления с клиновидной поверхностью гнезда вертикальной опоры. Имеется внутренний клапан, использующий упомянутую сборку штока. Группа изобретений направлена на повышение надежности работы с обеспечением избыточного уплотнения сопряженных металлических поверхностей сборки штока. 2 н. и 12 з.п. ф-лы, 13 ил.

Реферат

Область техники, к которой относится изобретение

Этот патент в целом имеет отношение к встроенным уплотнениям, а в частности к избыточным уплотнениям сопряженных металлических поверхностей для совместного использования с внутренними клапанами.

Уровень техники

Внутренние клапаны используются в разнообразных коммерческих и промышленных применениях по управлению потоком текучей среды между резервуаром для ее хранения и другим резервуаром, шлангом, трубопроводом и т.д. Обычно внутренние клапаны оборудуются выравнивающим элементом для выравнивания давления текучей среды в поперечном сечении клапана до момента его полного открывания. Скорость, с которой давление текучей среды выравнивается в поперечном сечении клапана, связана с его размером и скоростью потока текучей среды, проходящего через выравнивающий элемент.

Для выравнивания давления в поперечном сечении известных внутренних клапанов последние обычно оборудуются штоком с вырезанной частью или выемкой, изменяющей скорость протекания потока текучей среды, через выравнивающий элемент в зависимости от положения вырезанной части или выемки относительно отверстия, связывающего клапан с контейнером, шлангом, трубопроводом и т.д., предназначенными для протекания текучей среды. А если конкретно, то когда вырезанная часть или выемка располагаются рядом с отверстием, размер пути прохождения потока текучей среды относительно велик, и, наоборот, если вырезанная часть или выемка располагаются на удалении от отверстия, размер пути прохождения потока текучей среды относительно мал.

Раскрытие изобретения

Втулка с функциональными возможностями избыточного уплотнения, предназначенная для использования вместе с вертикальной опорой в составе внутреннего клапана, включает клиновидную поверхность для герметичного сцепления с гнездом вертикальной опоры. Кроме того, втулка включает уплотнение, расположенное рядом с клиновидной поверхностью и вставленное в выемку, положение которой определяется герметичным сцеплением втулки с гнездом.

Краткое описание чертежей

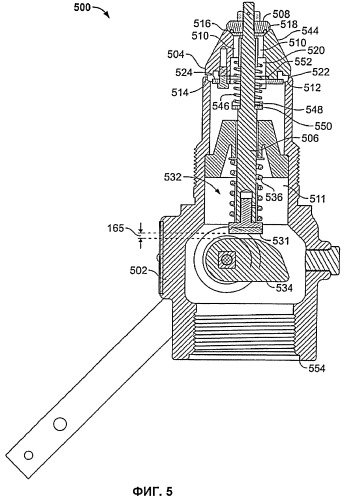

На ФИГ.1 показан известный внутренний клапан.

На ФИГ.2 показан шток, используемый для реализации известного внутреннего клапана из ФИГ.1.

На ФИГ.3 показан известный внутренний клапан из ФИГ.1 без некоторых уплотнений.

На ФИГ.4 показано увеличенное изображение внутреннего клапана из ФИГ.3.

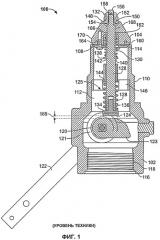

На ФИГ.5 показан типичный внутренний клапан.

На ФИГ.6 показано увеличенное изображение внутреннего клапана из ФИГ.4.

На ФИГ.7 показан типичный внутренний клапан из ФИГ.5 без использования некоторых уплотнений.

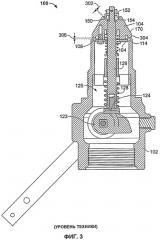

На ФИГ.8-13 показаны различные типичные клапаны с уплотнениями и без оных.

Осуществление изобретения

Некоторые нижеописанные детально примеры представлены на установленных выше фигурах. При описании этих примеров для идентификации тех же самых или аналогичных элементов используются подобные или идентичные справочные номера. Нет необходимости масштабировать фигуры, а определенные особенности или определенные проекции фигур для ясности и/или выразительности можно показать в увеличенном масштабе или схематически. Кроме того, в этом описании описано несколько примеров. Любые особенности из любого примера могут быть включены, заменены или иначе скомбинированы с другими особенностями, взятыми из других примеров.

Примеры, описанные в этой работе, имеют отношение к внутренним клапанам, оснащенным избыточными уплотнениями сопряженных металлических поверхностей, которые увеличивают периоды между техническими обслуживаниями для обязательной замены изношенного уплотнения и/или снижают степень срочности замены изношенного или бракованного уплотнения. В частности типичные описанные здесь внутренние клапаны оборудованы втулкой, которая включает верхнее и нижнее зажимное приспособление с клиновидными поверхностями, между которыми размещается уплотнение. Верхнее и нижнее зажимное приспособление и уплотнение располагаются по соседству с гнездом вертикальной опоры таким образом, чтобы в случае смещения уплотнения или выхода его из строя иным образом клиновидные поверхности верхнего и/или нижнего зажимного приспособления входили в сцепление с гнездом вертикальной опоры в том случае, когда внутренний клапан находится в закрытом положении, обеспечивая посредством этого функциональные возможности избыточного и/или целостного уплотнения. В частности, близкое расположение верхнего и нижнего зажимного приспособления относительно гнезда вертикальной опоры в том случае, когда внутренний клапан находится в закрытом состоянии, большей частью препятствует перемещению штока, расположенного во внутреннем клапане, в направлении кулачка и в конечном счете вхождению в сцепление с последним, так как при этом изнашивается уплотнение между зажимными приспособлениями. Такое сцепление ухудшает функциональные возможности известных внутренних клапанов, потому что втулка и вертикальная опора не могут быть установлены надлежащим образом, в результате чего становится возможным протекание потока текучей среды через внутренний клапан.

На ФИГ.1 показан известный внутренний клапан 100, который имеет корпус 102, вертикальную опору 104 и сборку колпачка клапана (не показана), которая подсоединена к корпусу 102. Вертикальная опора 104 входит в герметичное сцепление с гнездом 108 корпуса 102 для управления прохождением потока текучей среды через внутренний клапан 100.

Корпус 102 включает наружные резьбовые витки 110, которые входят в сцепление с отверстием (не показано) такой камеры или резервуара (не показаны) как насосная система, стационарный резервуар для хранения, грузовик и т.д. Кроме того, корпус 102 определяет положение расточки 112 с первым 114 и вторым отверстием 116, предназначенными для соединения камеры или резервуара с другой камерой, шлангом, трубопроводом и т.д. с целью прохождения между ними текучей среды. В частности, расточка 112 включает внутренние резьбовые витки 118 для резьбового соединения с другой рабочей частью (не показана), такой как, например, втулка для соединения со шлангом передачи сжиженного нефтяного газа.

Сборка колпачка клапана включает стержень 120, который частично позиционируется в пределах сборки колпачка клапана 121 и образует с ним вращательное соединение. Стержень 120 соединяется с внешним рычагом 122 для вращения стержня 120 относительно колпачка клапана 121 и корпуса 102. Стержень 120 подсоединяется к кулачку 123, расположенному в пределах расточки 112 напротив внешнего рычага 122. Как правило, по мере вращения стержня 120 кулачок 123 входит в сцепление с поверхностью 124 для перемещения сборки штока 125 в пределах расточки 112.

Сборка штока 125 включает шток 126, первую пружину 128, вторую пружину 130 и втулку 132. Гнездо первой пружины 134 подсоединено к конечной части 136 штока 126 и располагается напротив гнезда второй пружины 138, которая окружает шток 126. Для позиционирования гнезда второй пружины 138 относительно штока 126 поверхность 140 гнезда второй пружины 138 входит в сцепление с упорным диском 142, положение которого определяется штоком 126. Первая пружина 128 позиционируется между гнездом первой пружины 134 и поверхностью 144 направляющей скобы 146, а вторая пружина 130 - между гнездом второй пружины 138 и вертикальной стойкой 104.

Втулка 132 соединена со штоком 126 в месте, расположенном напротив гнезда первой пружины 134. Втулка 132 включает формованный диск 148, предназначенный для вхождения в сцепление с гнездом 154 вертикальной опоры 104 и находящийся между располагаемыми напротив друг друга зажимными приспособлениями 150 и 152. Для подсоединения втулки 132 к штоку 126 шток 126 имеет конечную часть с резьбовым соединением 156, на которую навинчивается гайка 158. Вертикальная стойка 104, расположенная напротив гнезда 154, включает уплотнение 160, предназначенное для вхождения в сцепление с гнездом 108 корпуса 102. Уплотнение 160 подсоединяется к корпусу 102 через пластину 164.

Как правило, находясь в закрытом положении, формованный диск 148 входит в сцепление с гнездом 154, а уплотнение 160 входит в сцепление с гнездом 108 корпуса 102 большей частью для предотвращения протекания текучей среды через внутренний клапан 100. Кроме того, формованный диск 148 конфигурируется для позиционирования штока 126 таким образом, чтобы между поверхностью 124 сборки штока 125 и кулачком 123 возник зазор 165 в том случае, когда формованный диск 148 входит в зацепление с гнездом 154. Зазор 165 делает возможным подталкивание первой пружины 128 втулки 132 и вертикальной опоры 104 к корпусу 102 с помощью штока 126 для контроля (например, для предотвращения) прохождения потока текучей среды через внутренний клапан 100. Однако размер зазора 165 уменьшается по мере изнашивания формованного диска 148, например, в результате воздействия рабочих условий. Это изнашивание приводит к постепенному приближению поверхности 124 к кулачку 123 и, в конечном счете, к соприкосновению с ним в том случае, когда внутренний клапан 100 находится в закрытом положении

Во время работы для выравнивания давления между камерой или резервуаром, на котором установлен внутренний клапан 100, и другой камерой, шлангом, трубопроводом и т.д., подсоединенным ко второму отверстию 116, с целью позиционирования кулачка 123 в промежуточной точке (например, в той, что располагается под углом 70°) выполняется вращение внешнего рычага 122. Позиционирование кулачка 123 в промежуточной точке перемещает сборку штока 125 для отсоединения втулки 132 и посредством этого для отсоединения формованного диска 148 от гнезда 154 и позиционирует вырезанную часть или выемку 202 (ФИГ.2) штока 126 рядом с отверстием 162. Позиционирование вырезанной части или выемки 202 рядом с отверстием 162 увеличивает размер канала для прохождения потока текучей среды 166 между штоком 126 и поверхностью 168 отверстия 162, допуская посредством этого вытекание относительно большого объема текучей среды между камерой или резервуаром и другой камерой, шлангом, трубопроводом и т.д. для выравнивания давления в поперечном сечении внутреннего клапана 100.

После выравнивания давления текучей среды внутренний клапан 100 может быть полностью открыт. В частности, внешний рычаг 122 может вращаться для позиционирования кулачка 123 в максимально высокое положение. Позиционированием кулачка 123 в максимально высокое положение сборку штока 125 перемещается для осуществления отсоединения уплотнения 160 вертикальной опоры 104 от гнезда 108, позволяя текучей среде перемещаться из другой камеры, резервуара и т.д., на которой установлен внутренний клапан 100, через первое отверстие 114. Однако если объем потока текучей среды превышает предопределенную величину потока текучей среды (например, его избыточную предельную величину), то сила, прилагаемая потоком текучей среды к внешней поверхности 170 вертикальной опоры 104, преодолевает силу, прилагаемую второй пружиной 130, и приводит к отсоединению уплотнения 160 вертикальной опоры 104 от гнезда 108, невзирая даже на то, что кулачок 123 находится в максимально высоком положении. В этом положении, когда уплотнение 160 вертикальной опоры 104 входит в сцепление с гнездом 108, втулка 132 находится на расстоянии или на удалении от гнезда 154 вертикальной опоры 104, а цилиндрическая часть 204 (ФИГ.2) штока 126 позиционируется рядом со штоком 162. Позиционирование цилиндрической части 204 (ФИГ.2) рядом с отверстием 162 уменьшает размер канала для прохождения потока текучей среды 166 между штоком 126 и поверхностью 168 отверстия 162, что позволяет утечку относительно малого объема текучей среды на участке между камерой или резервуаром и вторым отверстием 116.

По причине воздействия рабочих условий и/или продолжительности эксплуатации формованный диск 148 и/или уплотнение 160 может износиться и/или с течением времени исчезнуть, в результате чего снижаются или полностью не работают их функциональные возможности по обеспечению герметичности. Для иллюстрации такого примера на ФИГ.3 отображается внутренний клапан 100 из ФИГ.1, представленный без формованного диска 148 или уплотнения 160.

Как обсуждалось выше, взаимодействие между формованным диском 148 и гнездом 154 позиционирует шток 126 таким образом, чтобы между поверхностью 124 и кулачком 123 возник зазор 165. Зазор 165 делает возможным удлинение первой пружины 128 и подталкивание с ее помощью втулки 132 и, как следствие, вертикальной опоры 104 по направлению к корпусу 102. Однако если зазор 165 отсутствует, поверхность 124 входит в зацепление с кулачком 123, предотвращая посредством этого перемещение штока 126 с помощью первой пружины 128 так, чтобы втулка 132 входила в зацепление с гнездом 154. В результате этого вертикальная опора 104 не может входить в зацепление с гнездом 108. В частности, поверхность 124 входит в сцепление с кулачком 123 в том случае, когда внутренний клапан 100 находится в закрытом положении, а между гнездом 154 и зажимным приспособлением 152, которое позволяет текучей среде свободно перемещаться через вертикальную опору 104 из-за положения, занимаемого вырезанной частью или выемкой 202 (ФИГ.2) относительно отверстия 162, существует зазор 302 (наиболее четко показанный на ФИГ.4). Кроме того, из-за существования зазора 302 между втулкой 132 и гнездом 154 вертикальная опора 104 не прикрепляется к корпусу 102, что позволяет вертикальной опоре 104 плавать или перемещаться неуправляемым или произвольным образом между полуоткрытым положением (показанным на ФИГ.3 и 4) и закрытым положением, в котором поверхность 304 вертикальной опоры 104 входит в сцепление с гнездом 108 корпуса 102. В частности положение вертикальной опоры 104 относительно корпуса 102 зависит от объема и/или давления потока текучей среды, воздействующего на внешнюю поверхность 170 и/или на пластину 164. В полуоткрытом положении между вертикальной опорой 104 и гнездом 108 существует зазор 306 (наиболее четко показанный на ФИГ.4), который позволяет потоку текучей среды свободно перемещаться через первое отверстие 114.

На ФИГ.5 показан типичный внутренний клапан 500, который включает корпус 502, типичный элемент управления потоком текучей среды или вертикальную опору 504, шток 506 и типичную втулку 508. Любой из компонентов 502-508 внутреннего клапана 500 может быть изготовлен из того же или другого материала (материалов), таких как, например, металлический материал, резиновый материал и/или синтетический материал. В противоположность внутреннему клапану 100 из ФИГ.1, 3 и 4 типичная вертикальная опора 504 содержит множество каналов для прохождения потока текучей среды 510, предназначенных для подсоединения камеры 511 внутреннего клапана 500 к другой камере или резервуару, в результате чего исключается потребность в формировании вырезанной части или выемки 202 (ФИГ.2) в корпусе штока 126 (ФИГ.1) так, как описано выше, тогда как, по-прежнему, разрешается вытекание относительно большого объема текучей среды через внутренний клапан 500 в зависимости от его положения. Обычно изменение размера и/или формы множества каналов для перемещения потока текучей среды 510 изменяет его скорость, при которой давление в сечении внутреннего клапана 500 выравнивается, что также изменяет скорость потока, при которой внутренний клапан 500 может быть полностью открыт.

Для управления потоком текучей среды через внутренний клапан 500 вертикальная опора 504 оборудована уплотняющей поверхностью 512, предназначенной для зацепления поверхности или гнезда 514 корпуса 502, с гнездом 516, предназначенным для вхождения уплотняющей поверхности 518 втулки 508 или для образования с ней сцепления. Уплотняющая поверхность 512 окружает щель 520, в которую входит шток 506, и включает уплотнение, прокладку или уплотнительное кольцо 522, расположенное между вертикальной опорой 504 и пластиной 524.

Как показано на ФИГ.5 и ФИГ.6, втулка 508 включает как верхнее зажимное приспособление 525, так и нижнее зажимное приспособление 526, между которыми располагаются уплотнение, прокладка и уплотнительное кольцо 528. В противоположность формованному диску 148 (ФИГ.1), описанному в связи с внутренним клапаном 100 из ФИГ.1, уплотнение 528 располагается в пределах выемки 530, положение которой определяется верхним и/или нижним зажимными приспособлениями 525 и/или 526, в результате чего уменьшается расстояние между верхним зажимным приспособлением 525 и гнездом 516 по сравнению с расстоянием при расположении зажимного приспособления 152 (ФИГ.1) относительно гнезда 154 (ФИГ.1) известного внутреннего клапана 100 (ФИГ.1).

Положение уплотнения 528 в пределах выемки 530 и относительная близость верхнего и/или нижнего зажимных приспособлений 525 и/или 526 к гнезду 516 в том случае, когда внутренний клапан 500 находится в закрытом положении, делает возможным незначительное изменение места расположения штока 506 даже в том случае, когда уплотнение 528 изнашивается с течением времени, что ограничивает отклонение или изменение размера зазора 165, которое может встретиться во внутреннем клапане 100 из ФИГ.1. Такое отсутствие изменения или отклонения размера зазора 165 предотвращает сцепление поверхности 531 сборки штока 532 и кулачка 534 в том случае, когда внутренний клапан 500 находится в закрытом положении, позволяющем первой пружине 536 вытянуться и подтолкнуть втулку 508 и, как следствие, вертикальную опору 504 в направлении корпуса 502. В противоположность противодействующим зажимным приспособлениям 150 и 152 (ФИГ.1) внутреннего клапана 100 из ФИГ.1 верхнее зажимное приспособление 525 содержит клиновидную поверхность 538, а нижнее зажимное приспособление 526 - клиновидную поверхность 540, обе из которых соответствуют (например, главным образом, аналогичными углами или фасками, рассматриваемыми относительно объекта сравнения) клиновидной поверхности 542 гнезда 516. Эти клиновидные поверхности 538, 540 и/или 542 обеспечивают встроенное уплотнение сопряженных металлических поверхностей между втулкой 508 и гнездом 516 в случае, когда уплотнение 528 изнашивается, и/или в качестве альтернативы предназначаются для обеспечения функциональных возможностей избыточного и/или встроенного уплотнения в том случае, когда уплотнение 528 смещается или иначе прекращает свое действие.

Во время работы, если объем потока текучей жидкости возрастает до величины, большей предопределенной величины объема потока текучей жидкости (например, его избыточную предельную величину), сила, прилагаемая потоком текучей среды к внешней поверхности 544 вертикальной опоры 504, преодолевает силу, прилагаемую второй пружиной 546, вынуждая посредством этого уплотняющую поверхность 512 повторно подсоединить корпус 502 внутреннего клапана 500, невзирая даже на то, что кулачок 534 находится в максимально высоком положении. В этом положении, пока уплотняющая поверхность 512 вертикальной опоры 504 входит в зацепление с корпусом 502 внутреннего клапана 500, втулка 508 находится на расстоянии от гнезда 516, а поверхность 548 гнезда пружины 550 входит в сцепление и/или позиционируется рядом с уплотнением 552, которое окружает щель 520. Взаимодействие между гнездом пружины 550 и уплотнением 552 управляет движением потока текучей среды через множество каналов прохождения потока текучей среды 510 и позволяет относительно малому объему текучей среды протечь между камерой или резервуаром и отверстием 554 корпуса 502.

Как обсуждалось выше по причине воздействия рабочих условий и/или степени эксплуатации, уплотнения 522 и/или 528 могут изнашиваться и/или со временем прекратить свое существование, в результате чего снижаются или становятся недостаточными функциональные возможности полного обеспечения их герметичности. Для иллюстрации такого примера на ФИГ.7 отображается типичный внутренний клапан 500 из ФИГ.5, представленный там без уплотнения 522 или 528. В противоположность внутреннему клапану 100 из ФИГ.1 конфигурация втулки 508 относительно гнезда 516 делает возможным сцепление верхнего и нижнего зажимных приспособлений 525 и/или 526 с гнездом 516 даже в том случае, если уплотнение 528 удаляется, в результате чего обеспечивается зазор 702 между поверхностью 531 и кулачком 534. Зазор 702 позволяет первой пружине 536 растянуться и подтолкнуть втулку 508 и, как следствие, вертикальную опору 504 в направлении корпуса 502 таким образом, чтобы поверхность или уплотняющая поверхность 704 и/или 706 верхнего и/или нижнего зажимных приспособлений 525 и/или 526 входила в сцепление с гнездом 516, которое, в свою очередь, подталкивает поверхность 708 вертикальной опоры 504 для сцепления с гнездом 514 корпуса 502. Сцепление между соответствующими поверхностями 704, 706 и/или 708 и гнездами 514 и/или 516 обеспечивает функциональные возможности для избыточного встроенного уплотнения, которые увеличивают периоды между техническими обслуживаниями для обязательной замены изношенного уплотнения и/или снижают степень срочности замены изношенного или бракованного уплотнения.

На ФИГ.8 представлен типичный клапан 800, который включает корпус 802, типичный элемент управления потоком текучей среды или вертикальную опору 804, шток 806 и типичную втулку 808, включающую уплотнение 809. В противоположность типичному внутреннему клапану 500 из ФИГ.5 типичный клапан 800 включает пластину 810 с отверстием 811, диаметр которого соответствует диаметру гнезда пружины 812. Таким образом, как обсуждено выше, когда уплотнение 813 уплотняющей поверхности 814 вертикальной опоры 804 входит в сцепление с корпусом 802 клапана 800, а втулка 808 находится на расстоянии или на удалении от гнезда 816 вертикальной опоры 804, поверхность 818 гнезда пружины 812 входит в сцепление и/или позиционируется рядом с отверстием 811, определяемым положением пластины 810, с целью управления потоком текучей среды с помощью множества каналов для прохождении потока текучей среды 819.

Взаимодействие между втулкой 808 и гнездом 816 и между уплотняющей поверхностью 814 и гнездом 822 корпуса 802, в основном, подобно взаимодействию между втулкой 508 (ФИГ.5) и гнездом 516 (ФИГ.5) и между уплотняющей поверхностью 512 (ФИГ.5) и гнездом 514 (ФИГ.5) корпуса 502 (ФИГ.5) внутреннего клапана 500 из ФИГ.5. Это описание, как таковое, не будет повторено в этой работе.

На ФИГ.9 показан типичный клапан 800 без уплотнений 809 и 813. Как показано на ФИГ.9, взаимодействие между втулкой 808 и гнездом 816 обеспечивает зазор 902 между поверхностью 904 сборки штока 906 и кулачком 908.

На ФИГ.10 показан клапан 1000, который включает втулку 1002, гнездо 1004 и уплотняющую поверхность 1006 для вхождения в сцепление с гнездом 1008 корпуса 1010 клапана 1000. Взаимодействие между втулкой 1002, включающей уплотнение 1012, и гнездом 1004 и между уплотняющей поверхностью 1006, включающей уплотнение 1014, и гнездом 1008 корпуса 1010, в основном, аналогично взаимодействию между втулкой 508 (FIG.5) и гнездом 516 (ФИГ.5) и между уплотняющей поверхностью 512 (ФИГ.5) и гнездом 514 (ФИГ.5) корпуса 502 (ФИГ.5) внутреннего клапана 500 из ФИГ.5. Это описание, как таковое, не будет повторено в этой работе.

На ФИГ.11 показан типичный клапан 1000 без уплотнений 1012 и 1014. Как показано на ФИГ.11, взаимодействие между втулкой 1002 и гнездом 1004 обеспечивает зазор 1102 между поверхностью 1106 сборки штока 906 и кулачком 1108.

На ФИГ.12 показан клапан 1200, который включает втулку 1202, гнездо 1204 и уплотняющую поверхность 1206, предназначенную для вхождения в сцепление с гнездом 1208 корпуса 1210 клапана 1200. Взаимодействие между втулкой 1202, включающей уплотнение 1212, и гнездом 1204 и между уплотняющей поверхностью 1206, включающей уплотнение 1214, и гнездом 1208 корпуса 1210, в основном, аналогично взаимодействию между втулкой 508 (ФИГ.5) и гнездом 516 (ФИГ.5) и между уплотняющей поверхностью 512 (ФИГ.5) и гнездом 514 (ФИГ.5) корпуса 502 (ФИГ.5) внутреннего клапана 500 из ФИГ.5. Это описание, как таковое, не будет повторено в этой работе.

На ФИГ.13 показан типичный клапан 1200 без уплотнений 1212 и 1214. Как показано на ФИГ.13, взаимодействие между втулкой 1202 и гнездом 1204 обеспечивает зазор 1302 между поверхностью 1304 сборки штока 1306 и кулачком 1308.

Хотя в данной работе описаны определенные типичные способы, инструменты и производственные образцы, уровень охвата предметной области патента ими не ограничен. Напротив этот патент охватывает все способы, инструменты и производственные образцы, которые либо буквально или согласно теории эквивалентов объективно попадают в объем прилагаемой патентной формулы.

1. Сборка штока для клапана, содержащая:шток, имеющий первую конечную часть, предназначенную для сцепления с кулачком клапана для перемещения штока для управления прохождением потока текучей среды через клапан;втулку, подсоединенную ко второй конечной части штока, расположенной напротив первой конечной части; ивертикальную опору, задающую щель, уплотняющую поверхность, окружающую щель, гнездо с клиновидной поверхностью гнезда и множество каналов прохождения потока текучей среды,причем шток входит в щель, втулка имеет возможность сцепления с гнездом вертикальной опоры, причем втулка может находиться на расстоянии от гнезда вертикальной опоры;при этом втулка содержит клиновидную уплотняющую поверхность, выемку, заданную втулкой, и уплотнение, расположенное в указанной выемке; иуказанная клиновидная уплотняющая поверхность втулки и указанное уплотнение предназначены для герметичного сцепления с клиновидной поверхностью гнезда вертикальной опоры.

2. Сборка штока по п.1, отличающаяся тем, что клиновидная уплотняющая поверхность конфигурируется для взаимодействия с гнездом вертикальной опоры для практически полного предотвращения сцепления первой конечной части штока с кулачком клапана в случае износа указанного уплотнения, когда клапан находится в закрытом положении.

3. Сборка штока по п.1, отличающаяся тем, что указанная клиновидная уплотняющая поверхность и указанное уплотнение обеспечивают избыточные уплотнения в гнезде вертикальной опоры.

4. Сборка штока по п.3, отличающаяся тем, что указанная клиновидная уплотняющая поверхность содержит металлическую поверхность, а указанное уплотнение включает прокладку или уплотнительное кольцо.

5. Сборка штока по п.1, отличающаяся тем, что указанное уплотнение позиционируется между первой и второй частями указанной клиновидной уплотняющей поверхности.

6. Сборка штока по п.5, дополнительно содержащая гнездо пружины и пружину, расположенную между гнездом пружины и вертикальной стойкой, предназначенную для подталкивания вертикальной опоры в уплотняющее сцепление с втулкой.

7. Сборка штока по п.5, отличающаяся тем, что первая часть клиновидной уплотняющей поверхности содержит первое зажимное приспособление, а вторая часть клиновидной уплотняющей поверхности содержит второе зажимное приспособление, причем указанное уплотнение располагается между первым и вторым зажимными приспособлениями.

8. Сборка штока по п.7, отличающаяся тем, что, по меньшей мере, одно из указанных первого и второго зажимных приспособлений определяет выемку, в которой позиционируется, по меньшей мере, часть указанного уплотнения.

9. Внутренний клапан, содержащий корпус, задающий гнездо, отверстие и камеру; шток, имеющий первую конечную часть и вторую конечную часть; втулку, подсоединенную ко второй конечной части штока и содержащую клиновидную уплотняющую поверхность, выемку и уплотнение, расположенное в указанной выемке; кулачок, установленный вращательно для сцепления с первой конечной частью штока с целью управления прохождением потока текучей среды через указанный клапан, причем между кулачком и поверхностью штока возможно образование зазора; и вертикальную опору, задающую щель, уплотняющую поверхность,окружающую щель, гнездо с клиновидной поверхностью гнезда, и множество каналов прохождения потока текучей среды, причем указанная уплотняющая поверхность предназначена для герметичного зацепления гнезда корпуса,шток входит в щель, гнездо вертикальной опоры имеет возможность сцепления с втулкой, причем втулка может находиться на расстоянии от гнезда вертикальной опоры; и пружину, предназначенную для подталкивания вертикальной опоры к корпусу, чтобы обеспечить сцепление гнезда вертикальной опоры с втулкой, причем указанное уплотнение и указанная клиновидная уплотняющая поверхность втулки предназначены для герметичного сцепления с клиновидной поверхностью гнезда вертикальной опоры.

10. Внутренний клапан по п.9, отличающийся тем, что клиновидная уплотняющая поверхность втулки предназначена для предотвращения сцепления штока с кулачком в момент, когда кулачок находится в закрытом положении, тем самым поддерживая наличие зазора между первой конечной частью штока и кулачком.

11. Внутренний клапан по п.9, отличающийся тем, что указанное уплотнение и указанная клиновидная уплотняющая поверхность втулки обеспечивают функциональную возможность избыточной герметичности.

12. Внутренний клапан по п.11, отличающийся тем, что втулка содержит верхнее зажимное приспособление, содержащее первую часть указанной клиновидной уплотняющей поверхности, и нижнее зажимное приспособление, содержащее вторую часть указанной клиновидной уплотняющей поверхности, причем указанное уплотнение располагается между первым и вторым указанными зажимными приспособлениями.

13. Внутренний клапан по п.12, отличающийся тем, что указанная клиновидная уплотняющая поверхность содержит металлический материал, а указанное уплотнение содержит материал из эластомера.

14. Внутренний клапан по п.12, отличающийся тем, что указанная клиновидная уплотняющая поверхность втулки и клиновидная поверхность второго гнезда вертикальной опоры имеют, по существу, аналогичные соответствующие углы.