Способ испытания газосепараторов на газожидкостных смесях и стенд для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к испытаниям гидравлических машин и предназначена для измерения рабочих характеристик погружных газосепараторов, используемых при добыче нефти. Способ испытания газосепараторов на газожидкостных смесях включает измерение потоков жидкости и газа, формирование газожидкостной смеси, подачу потока в блок моделирования внутрискважинных условий, сепарацию испытываемым газосепаратором, определение расходов жидкости и газа в потоке на выходе из блока моделирования внутрискважинных условий. Поток, поступающий во входные отверстия газосепаратора, отделяют от потока, выходящего из выкидных отверстий, а давление на выкидных отверстиях газосепаратора поддерживают равным давлению на его входных отверстиях за вычетом давления столба газожидкостной смеси в газосепараторе. Изобретение направлено на повышение точности измерения сепарационной характеристики испытываемого газосепаратора за счет более полного моделирования скважинных условий. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретения относятся к испытаниям гидравлических машин и предназначены для измерения рабочих характеристик погружных газосепараторов, используемых при добыче нефти.

Известны способы испытаний газосепараторов на газожидкостных смесях (ГЖС), включающие измерение потоков газа и жидкости до подачи их в газосепаратор, формирование газожидкостной смеси, подачу ее в блок моделирования внутрискважинных условий (БМВУ), подачу ГЖС в газосепаратор, сепарацию ГЖС газосепаратором, при которой часть ГЖС сбрасывается в имитатор обсадной колонны БМВУ, а остальная - поступает в электроцентробежный насос (ЭЦН), измерение потоков газа и жидкости на выходе ЭЦН и вычисление потоков жидкости и газа на выходе из БМВУ (патент №2075654 РФ, F04D 13/10, F04F 5/54, F04B 51/00 и патент №2398205 РФ, МПК G01M 19/00, F04D 13/10, 2008). По результатам испытаний строится сепарационная характеристика газосепаратора - соотношения количества газа, отсепарированного газосепаратором к количеству газа, которое поступило в него.

Способы реализуются на стендах, содержащих линию подвода жидкости, линию подачи газа, смесительное устройство, БМВУ, внутри которого установлен испытуемый газосепаратор с образованием затрубного пространства, линию отвода газа и жидкости из выкидных отверстий газосепаратора и сепарационный бак для разделения жидкой фазы от газовой фазы и эвакуации последней из стенда. Эти способы и стенды для их осуществления отличаются методами измерения параметров ГЖС после прохождения через сепаратор.

Недостатком данных способов является то, что при проведении испытаний неизвестен состав потоков газа и жидкости, поступающих в газосепаратор, так как внутри БМВУ происходит изменение состава потока из-за гравитационной сепарации газа на входе в газосепаратор, а также из-за перетекание жидкости из выкидных отверстий газосепаратора к входным, потому что часть ГЖС движется по замкнутому контуру внутри БМВУ.

Наиболее близким к заявляемому являются способ испытаний газосепараторов, включающий измерение потоков газа и жидкости, формирование ГЖС, подачу ее во входные отверстия газосепаратора, сепарацию газа, измерение расходов газа и жидкости на выходных отверстиях из газосепаратора и в отсепарированной смеси (патент №2425254 РФ, МПК F04D 13/10, опубл. 27.07.11).

Способ реализуется на стенде, содержащем линию подвода жидкости, линию подачи газа, смесительное устройство, БМВУ, внутри которого установлен испытуемый газосепаратор, линии отвода газа и жидкости из выкидных отверстий газосепаратора и сепарационный бак для разделения жидкой фазы от газовой фазы и эвакуации последней из стенда.

Недостатком прототипа является неточное моделирование скважинных условий, связанное с тем, что не учтена взаимосвязь давления на входе в газосепаратор с давлением на выкидных отверстиях, имеющая место при реальной эксплуатации, поэтому давление на выкидных отверстиях газосепаратора зависит от напора, развиваемого шнеком газосепаратора, и гидравлического сопротивления трубопровода, что снижается точность измерений характеристик.

Задачей предлагаемых изобретений является повышение точности измерения сепарационной характеристики газосепаратора за счет прямого измерения потоков газа и жидкости, проходящих через входные и выкидные отверстия газосепаратора, и более полного моделирования скважинных условий путем поддержания постоянного перепада давления между входными и выходными отверстиями газосепаратора.

Указанный технический результат достигается тем, что в способе испытания газосепараторов на ГЖС, включающем измерение расхода газа и жидкости, формирование ГЖС, подачу потока в БМВУ, сепарацию газа газосепаратором, определение расходов жидкости и газа в потоке на выходе из БМВУ, согласно изобретению поток ГЖС, поступающий на входные отверстия газосепаратора, отделяют от потока ГЖС, выходящего из выкидных отверстий, с помощью перегородки, установленной в БМВУ, а давление на выкидных отверстиях газосепаратора поддерживают равным давлению на его входных отверстиях за вычетом давления столба газожидкостной смеси в газосепараторе.

Заявляемый способ реализуется на стенде, содержащем блок моделирования внутрискважинных условий, в котором с образованием кольцевого зазора размещен испытываемый газосепаратор, линию подвода смеси жидкости и газа к входным отверстиям газосепаратора, трубопровод для отвода газа и жидкости из выкидных отверстий газосепаратора, бак для отделения жидкой фазы от газовой фазы и эвакуации последней из стенда, в котором согласно изобретению кольцевой зазор между входными и выкидными отверстиями перекрыт горизонтальной перегородкой, разделяющей блок моделирования внутрискважинных условий на две части, а на трубопроводе для отвода газа и жидкости из выкидных отверстий газосепаратора размещен дроссель, поддерживающий давление на выкидных отверстиях газосепаратора равным давлению на его входных отверстиях за вычетом давления столба газожидкостной смеси в газосепараторе.

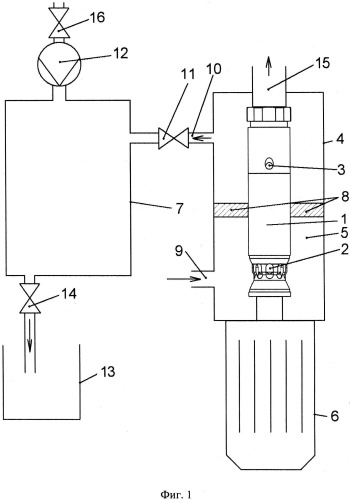

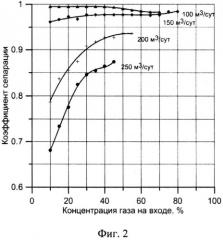

Принципиальная схема заявляемого стенда представлена на фиг.1, на фиг.2 показана зависимость коэффициента сепарации от газосодержания в ГЖС на входе в газосепаратор при различных подачах жидкости.

Стенд содержит испытуемый газосепаратор 1 с входными 2 и выкидными 3 отверстиями, размещенный в БМВУ 4 с образованием кольцевого зазора 5, электродвигатель 6 и бак для отделения жидкой фазы от газовой фазы 7. Между входными 2 и выкидными 3 отверстиями установлена горизонтальная перегородка 8, перекрывающая кольцевой зазор 5 и разделяющая БМВУ4 на верхнюю и нижнюю части. Нижняя часть БМВУ 4 связана с трубопроводом 9, представляющим собой линию подвода смеси жидкости и газа к входным отверстиям газосепаратора 1. Вал газосепаратора 1 соединен с электродвигателем 6.

Верхняя часть БМВУ 4 оснащена трубопроводом 10 для отвода газа и жидкости из выкидных отверстий 3 газосепаратора 1 в бак 7. На трубопроводе 10 для отвода газа и жидкости размещен дроссель 11 для регулирования перепада давления между входными отверстиями 2 и выкидными отверстиями 3 газосепаратора. Под баком 7, оснащенным сверху газовым расходомером 12 для измерения объема газа, отсепарированного газосепаратором 1, установлен мерный бак 13, который служит для измерения объема жидкости, проходящей через выкидные отверстия 3 газосепаратора. Гравитационно отсепарировавшаяся жидкость поступает в мерный бак 13 при открытии крана 14. Выходные 15 отверстия газосепаратора соединены с насосной секцией (на схеме не показана). Задвижка 16 предназначена для выпуска газа из бака 7 в атмосферу.

Заявляемый способ испытания осуществляется следующим образом. Измеренное количество жидкости и газа отдельно подают в смешивающее устройство (любого типа), где происходит формирование ГЖС. Полученная ГЖС по трубопроводу 9 направляется в нижнюю часть в БМВУ 4, откуда поступает во входные отверстия 2 газосепаратора. Газосепаратор 1 разделяет ГЖС на два потока. Поток ГЖС с меньшим газосодержанием движется в осевом направлении и выводится через выходные отверстия 15 газосепаратора, а поток ГЖС с отсепарированным газом, имеющим большее газосодержание (до 100% газа) через выкидные отверстия 3 попадает в верхнюю часть БМВУ 4 и направляется по трубопроводу 10 в бак для отделения жидкой фазы от газовой фазы 7, где во время отстаивания происходит гравитационное разделение ГЖС на жидкость, стекающую в мерный бак 13 после открытия крана 14, и газ, который удаляется в атмосферу при открытии задвижки 16. Расход удаляемого газа (отсепарированного в газосепараторе 1, измеряется расходомером 12, а расход жидкости - при помощи мерного бака 13. Поток ГЖС с выходных отверстий 15 подается на вход насосной секции. При сравнительных испытаниях различных газосепараторов используется одна и та же насосная секция, чтобы обеспечить одинаковые условия на выходных отверстиях 15 газосепаратора. Давление на выкидных отверстиях 3 газосепаратора при помощи дросселя 11 поддерживается постоянным и равным давлению на входных отверстиях 2 за вычетом давления, развиваемого столбом газожидкостной смеси между ними. При испытаниях осуществляют плавное регулирование расходов и давлений потоков.

После испытаний строятся графики зависимости коэффициента сепарации (отношение газосодержания в смеси, выходящей через отверстия 15 к газосодержанию в ГЖС, входящей в газосепаратор 1), от газосодержания в ГЖС, входящей в газосепаратор 1, при заданной подаче жидкости. Газосодержание в смеси, проходящей через выходные отверстия 15, определяют как разницу между количеством газа в жидкости, поступающей на входные отверстия 2, и количеством отсепарированного в газосепараторе 1 газа, замеренного расходомером 12. По построенным зависимостям оценивают сепарационную характеристику испытываемого газосепаратора. Построение такого графика показано на примере испытания газосепаратора ГС5-200, производства ЗАО «Новомет» (см. фиг.2).

Благодаря разделению потоков газожидкостной смеси на входных и выкидных отверстиях газосепаратора, вся сформированная ГЖС проходит через газосепаратор и ее состав при попадании в нижнюю часть БМВУ не меняется, что освобождает от необходимости дополнительных замеров состава смеси на входе в газосепаратор. Условия работы газосепаратора, близкие к скважинным, обеспечиваются поддержанием постоянной разницы давлений между входными и выкидными отверстиями газосепаратора.

1. Способ испытания газосепараторов на газожидкостных смесях, включающий измерение потоков жидкости и газа, формирование газожидкостной смеси, подачу потока в блок моделирования внутрискважинных условий, сепарацию испытываемым газосепаратором, определение расходов жидкости и газа в потоке на выходе из блока моделирования внутрискважинных условий, отличающийся тем, что поток, поступающий во входные отверстия газосепаратора, отделяют от потока, выходящего из выкидных отверстий, а давление на выкидных отверстиях газосепаратора поддерживают равным давлению на его входных отверстиях за вычетом давления столба газожидкостной смеси в газосепараторе.

2. Стенд для испытания газосепараторов на газожидкостной смеси, содержащий блок моделирования внутрискважинных условий, в котором с образованием кольцевого зазора размещен испытываемый газосепаратор, линию подвода смеси жидкости и газа к входным отверстиям газосепаратора, трубопровод для отвода газа и жидкости из выкидных отверстий газосепаратора, бак для отделения жидкой фазы от газовой фазы и эвакуации последней из стенда, отличающийся тем, что кольцевой зазор между входными и выкидными отверстиями перекрыт горизонтальной перегородкой, разделяющей блок моделирования внутрискважинных условий на две части, а на трубопроводе для отвода газа и жидкости размещен дроссель, поддерживающий давление на выкидных отверстиях газосепаратора, равное давлению на входных отверстиях газосепаратора за вычетом давления, создаваемого столбом газожидкостной смеси в газосепараторе.