Глазурь

Иллюстрации

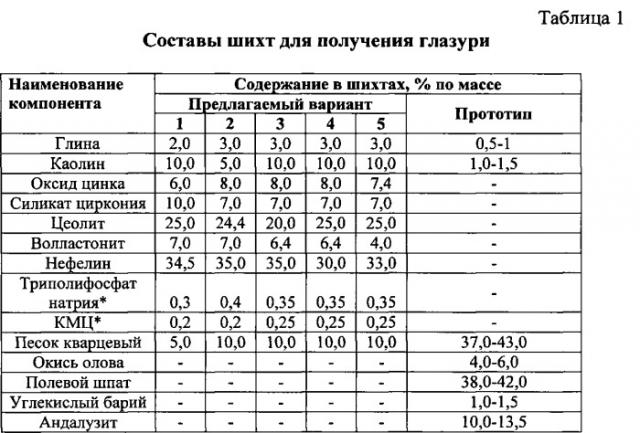

Показать всеИзобретение относится к шихте для получения глазури. Технический результат изобретения заключается в расширении сырьевой базы и увеличении твердости глазури. Глазурь содержит следующие компоненты, мас.%: глина - 2-3; каолин - 5-10; кварцевый песок - 5-10; оксид цинка - 6-8; силикат циркония - 7-10; цеолит - 20-25; волластонит - 4-7; нефелин - 30-35; триполифосфат натрия - 0,3-0,4; карбоксиметилцеллюлоза - 0,2-0,25. 3 табл.

Реферат

Изобретение относится к промышленности строительных материалов и касается составов глазурей, предназначенных для нанесения на облицовочную керамику. Глазурь содержит глину, каолин, кварцевый песок, оксид цинка, силикат циркония, цеолит, волластонит, нефелин, а также триполифосфат натрия и карбоксиметилцеллюлозу (КМЦ). Технический результат изобретения - улучшение эстетико-потребительских свойств изделий, повышение твердости глазури и, как следствие, - ее износостойкости.

Изобретение относится к керамической промышленности, а именно к производству облицовочной керамики.

Наиболее близкой к предлагаемой является глазурь [1], принимаемая за прототип, шихтовый состав которой включает в себя (% по массе):

глина 0,5-1;

каолин 1,0-1,5;

песок кварцевый 37,0-43,0;

полевой шпат 38,0-42,0;

окись олова 4,0-6,0;

углекислый барий 1,0-1,5;

андалузит 10,0-13,5.

Недостатком данной глазури является повышенная себестоимость вследствие использования дорогостоящего сырьевого материала - андалузита (табл.1), что предопределяет технологические трудности при ее внедрении в производство, а также невысокая твердость по шкале Мооса, что исключает возможность использования данной глазури в строительных материалах, предназначенных для напольных покрытий. Еще одним существенным недостатком прототипа является предварительное сплавление компонентов при температуре 1450°C, что позволяет отнести данную глазурь к классу фриттованных, характеризующихся сложностью и длительностью технологического процесса их производства, высокой себестоимостью и, как следствие, - низкой конкурентоспособностью.

Целью изобретения является значительное снижение себестоимости глазури, за счет сырого способа ее приготовления (без предварительного сплавления), расширение сырьевой базы производства за счет использования цеолита - природного материала достаточно широко распространенного в мире, но не нашедшего еще применения в керамической промышленности, а также увеличение твердости глазури по шкале Мооса.

Разработанная глазурь включает в себя, (% по массе): глина 2,0-3,0; каолин 5-10; песок кварцевый 5-10; оксид цинка 6-8; силикат циркония 7-10; цеолит 20-25; волластонит 4-7; нефелин 30-35, триполифосфат натрия 0,3-0,4; карбоксиметилцеллюлоза (КМЦ) 0,2-0,25.

Введение в состав глазури большого количества щелочных и щелочноземельных оксидов (табл.2) в составе волластонита и нефелина, использование оксида цинка как интенсификатор плавления, а также добавление природного цеолита, обладающего высокой реакционной способностью, позволяют снизить точку плавления глазури, что дает возможность использовать ее в производстве глазурованного керамического гранита, а также плитки без предварительного сплавления шихты во фриттообразную массу.

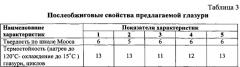

Большое количество оксида кремния, вводимого в состав глазури практически с каждым компонентом шихты, позволяет повысить твердость глазури по шкале Мооса до 6, что, согласно ГОСТ 6787-2001 «Плитки керамические для полов. Технические условия», дает возможность использовать данную глазурь для покрытия керамического гранита, используемого для выкладки полов жилых и промышленных помещений.

Приготовление глазури осуществлялось шликерным способом в шаровой мельнице, с соотношением мелющие тела / материал - 2/1. Помол осуществлялся до остатка на сите №0045 не более 7%. На необожженные керамические и керамогранитные плитки пульвелизатором наносился приготовленной глазурный шликер с влажностью 70%, из расчета 10 грамм на плитку размером 10×20 см. Далее осуществлялась сушка образца при температуре 120°C в течение 20 минут, а затем обжиг в промышленной роликовой печи в течении 53 минут, при максимальной температуре 1185°C.

Предлагаемый состав шихты позволяет получать глазурь для покрытия керамического гранита, с характеристиками (табл.3), которые удовлетворяют всем требованиям нормативной документации, и существенно снизить себестоимость готовой продукции.

Источники информации

1. АС №2448059 C03C 8/02, C03C 6/04, 2012.

Предлагаемая шихта позволяет получить керамическую глазурь с высокими технико-эксплуатационнами и эстетико-потребительскими свойствами.

Состав шихты глазури для керамического гранита и напольной керамической плитки, включающий в себя глину, каолин, кварцевый песок, оксид цинка, силикат циркония, волластонит, нефелин, триполифосфат натрия и карбоксиметилцеллюлозу, отличающийся тем, что в качестве одного из плавней дополнительно содержит цеолит, при следующем соотношении компонентов, мас.%:

| глина | 2-3 |

| каолин | 5-10 |

| песок кварцевый | 5-10 |

| оксид цинка | 6-8 |

| силикат циркония | 7-10 |

| цеолит | 20-25 |

| волластонит | 4-7 |

| нефелин | 30-35 |

| триполифосфат натрия | 0,3-0,4 |

| карбоксиметилцеллюлоза | 0,2-0,25 |