Способ переработки газового конденсата

Иллюстрации

Показать всеИзобретение относится к нефтегазоперерабатывающей промышленности и может быть использовано при переработке газового конденсата. Способ включает ввод нагретого сырья в ректификационную колонну с использованием орошений и выделением с ее верха бензиновой фракции, а с ее низа газойлевой фракции, ввод в низ ректификационной колонны нагретого потока, стабилизацию бензиновой фракции с получением газа и стабильного бензина. Стабилизацию бензиновой фракции осуществляют выводом из ректификационной колонны бокового погона в отпарную секцию, в низ которой подводят тепло, с возвратом паров из отпарной секции в ректификационную колонну и выводом стабильного бензина. Бензиновую фракцию с верха ректификационной колонны нагревают стабильным бензином и подают в верхнюю часть отпарной секции. Жирный газ с верха газосепаратора подают в низ абсорбера, на верх которого подают охлажденную газойлевую фракцию с низа ректификационной колонны. С верха абсорбера выводят газ, а жидкость с низа абсорбера возвращают выше ввода нагретого сырья в ректификационную колонну. Технический результат: снижение энергетических затрат и повышение качества продуктов разделения. 1 ил., 2 табл.

Реферат

Изобретение относится к способам переработки газового конденсата и может быть использовано в нефтегазоперерабатывающей промышленности.

Известен способ переработки газового конденсата, включающий ввод сырья в первую ректификационную колонну с выделением с верха первой колонны газа, а с низа колонны стабильного газового конденсата с вводом в низ колонны нагретого потока, подачу стабильного газового конденсата с низа первой колонны во вторую колонну с выделением с верха второй колонны широкой бензиновой фракции, с использованием острого орошения и ввод в низ колонны нагретого потока, и с низа второй колонны остаточной фракции газового конденсата (И.А.Александров. Перегонка и ректификация в нефтепереработке. М.: Химия, 1981, с.280, рис.V-8).

Недостатком данного способа является низкое качество продуктов разделения.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является способ переработки газового конденсата, включающий ввод нагретого сырья в ректификационную колонну с использованием орошений и выделением с верха колонны бензиновой фракции, а с низа колонны газойлевой фракции с вводом в низ колонны нагретого потока, стабилизацию бензиновой фракции с получением газа и стабильного бензина (С.А.Ахметов, М.Х.Ишмияров, А.П.Веревкин и др. Технология, экономика и автоматизация процессов переработки нефти и газа. Под ред. С.А.Ахметова. М.: Химия, 2005, с 144).

Недостатком известного способа являются высокие энергетические затраты и низкое качество продуктов разделения в связи со стабилизацией бензиновой фракции при высоком давлении.

Задачей настоящего изобретения является снижение энергетических затрат и повышение качества продуктов разделения.

Указанная задача решается тем, что в способе переработки газового конденсата, включающем ввод нагретого сырья в ректификационную колонну с использованием орошений и выделением с ее верха бензиновой фракции, а с ее низа газойлевой фракции, ввод в низ ректификационной колонны нагретого потока, стабилизацию бензиновой фракции с получением газа и стабильного бензина, стабилизацию бензиновой фракции осуществляют выводом из ректификационной колонны бокового погона в отпарную секцию, в низ которой подводят тепло, с возвратом паров из отпарной секции в ректификационную колонну и выводом стабильного бензина, согласно изобретению бензиновую фракцию с верха ректификационной колонны нагревают стабильным бензином и подают в верхнюю часть отпарной секции, жирный газ с верха газосепаратора подают в низ абсорбера, на верх которого подают охлажденную газойлевую фракцию с низа ректификационной колонны, с верха абсорбера выводят газ, а жидкость с низа абсорбера возвращают выше ввода нагретого сырья в ректификационную колонну.

За счет осуществления стабилизации бензиновой фракции выводом из ректификационной колонны бокового погона в отпарную секцию, ввода в низ ее тепла, возврата паров с верха отпарной секции в ректификационную колонну и вывода после теплообменника стабильного бензина, нагрева бензиновой фракции с верха ректификационной колонны стабильным бензином и подачи в верхнюю часть отпарной секции, подачи жирного газа с верха газосепаратора в низ абсорбера, а также ввода на верх его охлажденной газойлевой фракции с низа ректификационной колонны, вывода с верха абсорбера газа и возврата жидкости с низа абсорбера выше ввода нагретого сырья в ректификационную колонну удается отказаться от стабилизации бензиновых фракций в ректификационной колонне при высоком давлении и тем самым снизить энергетические затраты и повысить качество продуктов разделения.

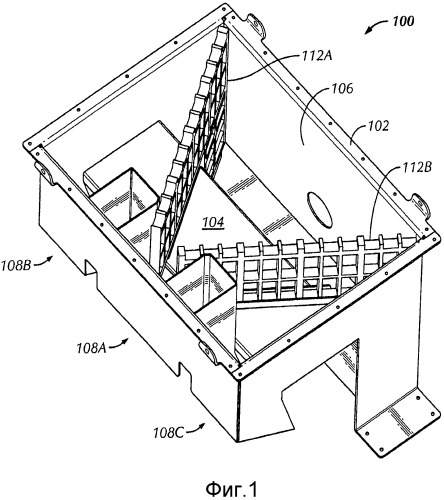

На рисунке представлена схема осуществления прилагаемого способа.

Газовый конденсат нагревают в печи 1 и по линии 2 вводят в ректификационную колонну 3. Пары с верха ректификационной колонны 3 частично конденсируются в конденсаторе-холодильнике 4, а затем по линии 5 вводят в газосепаратор 6. С верха газосепаратора 6 по линии 7 выводят жирный газ и подают в низ абсорбера 8. С верха абсорбера 8 по линии 9 выводят газ. На орошение на верх абсорбера 8 по линии 10 подают часть охлажденной в теплообменнике 11 и холодильнике 12 газойлевой фракции, выводимой с низа ректификационной колонны 3. Балансовый избыток газойлевой фракции (дизтопливо) отводят по линии 13. Остаток с абсорбера 8 по линии 14 возвращают в ректификационную колонну 3. С низа газосепаратора 6 отводят жидкость по линии 15. Часть жидкости по линии 16 возвращают на орошение на верх ректификационной колонны 3, а балансовый избыток нагревают в теплообменнике 17 и по линии 18 подают в верхнюю часть отпарной секции 19. Из ректификационной колонны 3 выводят боковой погон и по линии 20 подают на верх отпарной секции 19. Пары с верха отпарной секции 19 по линии 21 возвращают в ректификационную колонну 3. С низа отпарной секции 19 после охлаждения в теплообменнике 17 по линии 22 отводят стабильный бензин. Из ректификационной колонны 3 выводят циркуляционное орошение, охлаждают в теплообменнике 23 и по линии 24 возвращают в ректификационную колонну 3. В низ ректификационной колонны 3 и отпарной секции 19 соответственно по линиям 25 и 26 подают нагретые потоки.

Сравнительные показатели работы схем переработки газового конденсата по прототипу и предлагаемому способу приведены в прилагаемых таблицах.

Как видно из таблицы 1, предлагаемый способ по сравнению с прототипом позволяет снизить энергетические затраты. Нагрузка печи для нагрева сырья ректификационной колонны снижается с 7,727 до 6,778 Гкал/ч, то есть на 12,3%, нагревателя отпарной секции (не показан), с низа которой отводят стабильный бензин, - с 1,4 до 0,7 Гкал/ч, то есть в 2 раза. Тепло, отводимое с верха ректификационной колонны, снижается с 9,845 до 7,068 Гкал/ч, то есть на 28,2%. Также повышается качество разделения. Содержание в газе фр. >С4 снижается с 3,96 до 3,47%масс, в стабильном бензине фр. <С5 с 0,47 до 0,41% масс, фр. >180°C с 3,98 до 3,59% масс.

| Таблица 1 | ||

| Основные показатели работы колонн | ||

| Показатели | Вариант 1 | Вариант 2 |

| (прототип) | (предлагаемый) | |

| 1 | 2 | |

| Расход, т/ч | ||

| сырья | 62,5 | 62,5 |

| газа | 1,76 | 1,78 |

| бензина К-1 | 39,7 | |

| дизтоплива | 22,8 | 22.77 |

| паров с верха К-1 | 73,51 | 71,7 |

| острого орошения К-1 | 32,31 | 51,39 |

| дистиллята К-1 на верх К-2 | - | 12 |

| бокового погона К-1 в К-2 | 40,48 | |

| паров с верха К-2 | 5,62 | 14,53 |

| жидкости с низа К-2 | 53,21 | 45,29 |

| паров в низ К-2 | 15,27 | 7,33 |

| паров с верха Е-1 в К-3 | - | 6,81 |

| ЦОК-1 | - | 45 |

| орошение К-2 | 3,85 | |

| орошение К-3 | 20 | |

| остатка К-3 | 25,03 | |

| жидкости с низа К-1 | 22,8 | 42,77 |

| водяного пара в низ К-1 | 1,5 | 1,5 |

| стабильного бензина | 37,94 | 37,95 |

| Температура, °С | ||

| ввода орошения К-1 (в Е-1) | 70 | 64 |

| ввода дистиллята К-1 в К-2 | - | 98 |

| ввода орошения К-2 | 40 | 40 |

| ввода орошения К-3 | 40 | 40 |

| вводя сырья | 240 | 255 |

| ввода водяного пара | 350 | 350 |

| верха К-1 | 159 | 92 |

| вывода бокового погона в К-2 | 137 | |

| верха К-2 | 54 | 131 |

| низа К-2 | 158 | 137 |

| ввода сырья в К-2 | 125 | - |

| паров в низ К-2 | 170 | 144 |

| вывода ЦО | 164 | |

| ввода ЦО | 90 | |

| низа К-1 | 178 | 183 |

| верха К-3 | - | 61 |

| низа К-3 | - | 76 |

| после теплообменников сырья К-1 | 125 | 156 |

| Продолжение таблицы 1 | ||

| 1 | 2 | 3 |

| Доля отгона сырья, % масс. | ||

| доля отгона сырья | 0,906 | 0,952 |

| Давление, ата | ||

| вЕ-1 | 3,2 | 3,2 |

| верха К-1 | 3,7 | 3,7 |

| низа К-1 | 3,78 | 3,86 |

| верха К-2 | 5,8 | 3,94 |

| низа К-2 | 5,99 | 4,01 |

| верха К-3 | - | 2,65 |

| низа К-3 | - | 2,69 |

| вЕ-2 | 4,8 | |

| Тепло, Гкал/ч | ||

| вводимое с сырьем | 11,732 | 12,451 |

| нагрузка печи для нагрева сырья К-1 | 7,724 | 6,778 |

| отводимое с верха К-1 | 9,845 | 7,068 |

| отводимое ЦО | 1,877 | |

| отводимое абсорбентом | 3,248 | |

| нагрузка теплообменников сырья К-1 | 3.46 | 5,134 |

| нагрузка теплообменников сырья К-2 | 1,217 | - |

| вводимое с водяным паром в низ К-1 | 1,538 | 1,538 |

| нагрузка нагревателя остатка К-2 | 1,4 | 0,70 |

| нагрузка теплообменника для нагрева дистиллята К-1 | 0,94 | |

| Число теоретических тарелок | ||

| в 1 секции К-1 | 4 | 5 |

| во 2 секции К-1 | 2 | 2 |

| в 3 секции К-1 | - | 3 |

| в 4 секции К-1 | 2 | |

| в 5 секции К-1 | 3 | |

| в 1 секции К-2 | 11 | 1 |

| во 2 секции К-2 | 10 | 6 |

| в К-3 | 5 | |

| всего тарелок | 27 | 27 |

| Диаметр, м | ||

| К-1 | 2,8 | 2,8 |

| К-2 | 1 | 1 |

| К-3 | 0,8 | |

| Расстояние между тарелками, мм | ||

| в К-1 | 500 | 500 |

| в К-2 | 500 | 500 |

| в К-3 | 500 | 500 |

| Продолжение таблицы 1 | ||

| 1 | 2 | 3 |

| Линейная / максимально допустимая линейная скорость пара, м/с | ||

| в К-1 | 0,07-0,46/0,52-0,75 | 0,07-0,47/0,52-0,72 |

| в К-2 | 0,20-0,39/0,41-0,46 | 0,24-0,27/0,50-0,52 |

| в К-3 | 0,24-0,67/0,75-0,80 | |

| Высота подпора слива, мм | ||

| в К-1 | 12-19 | 14-28 |

| в К-2 | 7-44 | 37-38 |

| в К-3 | - | 25-28 |

| Содержание фракций, % масс. | ||

| >C4 в газе | 3,96 | 3,47 |

| <C5 в стабильном бензине | 0,47 | 0,41 |

| >180°C в стабильном бензине | 3,98 | 3,59 |

| <140°C в дизтопливе | 3,04 | 3,06 |

| Таблица 2 | ||||||||

| Фракционный состав сырья и продуктов разделения колонн, % масс. | ||||||||

| № | Компонен | Сырье | Вариант 1 (прототип) | Вариант 2 (предлагаемый) | ||||

| ты и | Газ | Стабиль | Дизтопли | Газ | Стабиль | Дизтоп | ||

| фракции, | ный | во | ный | ливо | ||||

| °С | бензин | бензин | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | с2 | 0,20 | 7,09 | - | - | 7,02 | - | - |

| 2 | С3 | 0,47 | 16,66 | - | - | 16,49 | - | - |

| 3 | iC4 | 0,43 | 14,76 | 0,02 | - | 14,62 | 0,02 | - |

| 4 | нС4 | 0,19 | 57,53 | 0,45 | - | 58,40 | 0,39 | - |

| 5 | 35-40 | 0,59 | 2,72 | 0,84 | - | 0,62 | 0,94 | - |

| 6 | 40-50 | 0,79 | 1,11 | 1,25 | - | 0,33 | 1,28 | - |

| 7 | 50-60 | 1,56 | 0,12 | 2,56 | 0,01 | 0,14 | 2,56 | 0,01 |

| 8 | 60-70 | 2,48 | 0,01 | 4,07 | 0,03 | 0,06 | 4,07 | 0,02 |

| 9 | 70-80 | 3,22 | - | 5,28 | 0,05 | 0,05 | 5,27 | 0,04 |

| 10 | 80-90 | 3,93 | - | 6,42 | 0,09 | 0,07 | 6,42 | 0,08 |

| 11 | 90 - 100 | 4,12 | - | 6,70 | 0,14 | 0,08 | 6,70 | 0,14 |

| 12 | 100-110 | 4,82 | - | 7,79 | 0,26 | 0,12 | 7,78 | 0,25 |

| 13 | 110-120 | 4,97 | - | 7,95 | 0,39 | 0,13 | 7,94 | 0,40 |

| 14 | 120-130 | 5,77 | - | 9,07 | 0,72 | 0,17 | 9,05 | 0,74 |

| 15 | 130-140 | 6,76 | - | 10,32 | 1,35 | 0,23 | 10,30 | 1,38 |

| 16 | 140-150 | 9,37 | - | 13,63 | 3,01 | 0,34 | 13,63 | 2,98 |

| 17 | 150 - 160 | 9,69 | - | 12,84 | 5,19 | 0,39 | 12,98 | 4,92 |

| 18 | 160-170 | 3,49 | - | 4,00 | 2,91 | 0,15 | 4,12 | 2,69 |

| Продолжение таблицы 2 | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 19 | 170-180 | 3,15 | - | 2,82 | 3,94 | 0,14 | 2,95 | 3,72 |

| 20 | 180-190 | 3,20 | - | 2,14 | 5,21 | 0,14 | 2,19 | 5,13 |

| 21 | 190-200 | 2,77 | - | 1,14 | 5,70 | 0,11 | 1,03 | 5,88 |

| 22 | 200-210 | 2,79 | - | 0,48 | 6,86 | 0,09 | 0,30 | 7,15 |

| 23 | 210-220 | 2,05 | - | 0,12 | 5,42 | 0,04 | 0,05 | 5,54 |

| 24 | 220-230 | 4,02 | - | 0,09 | 10,88 | 0,05 | 0,02 | 11,00 |

| 25 | 230-240 | 2,07 | - | 0,01 | 5,65 | 0,02 | - | 5,68 |

| 26 | 240-250 | 1,54 | - | - | 4,22 | 0,01 | - | 4,23 |

| 27 | 250-260 | 1,60 | - | - | 4,38 | - | - | 4,39 |

| 28 | 260-270 | 1,45 | - | - | 3,97 | - | - | 3,98 |

| 29 | 270-280 | 1,41 | - | - | 3,87 | - | - | 3,87 |

| 30 | 280-290 | 1,94 | - | - | 5,32 | - | - | 5,33 |

| 31 | 290-300 | 1,84 | - | - | 5,04 | - | - | 5,05 |

| 32 | 300-310 | 1,36 | - | - | 3,73 | - | - | 3,73 |

| 33 | 310-320 | 0,88 | - | - | 2,41 | - | - | 2,42 |

| 34 | 320-330 | 0,88 | - | - | 2,41 | - | - | 2,42 |

| 35 | 330-340 | 1,26 | - | - | 3,45 | - | - | 3,46 |

| 36 | 340-КК | 1,23 | - | - | 3,37 | - | - | 3,38 |

Способ переработки газового конденсата, включающий ввод нагретого сырья в ректификационную колонну с использованием орошений и выделением с ее верха бензиновой фракции, а с ее низа газойлевой фракции, ввод в низ ректификационной колонны нагретого потока, стабилизацию бензиновой фракции с получением газа и стабильного бензина, отличающийся тем, что стабилизацию бензиновой фракции осуществляют выводом из ректификационной колонны бокового погона в отпарную секцию, в низ которой подводят тепло, с возвратом паров из отпарной секции в ректификационную колонну и выводом стабильного бензина, бензиновую фракцию с верха ректификационной колонны нагревают стабильным бензином и подают в верхнюю часть отпарной секции, жирный газ с верха газосепаратора подают в низ абсорбера, на верх которого подают охлажденную газойлевую фракцию с низа ректификационной колонны, с верха абсорбера выводят газ, а жидкость с низа абсорбера возвращают выше ввода нагретого сырья в ректификационную колонну.