Антикоррозийная покрывная композиция

Иллюстрации

Показать всеИзобретение относится к составу покрытия, отверждаемого при низкой температуре, который содержит пленкообразующую смолу, отвердитель для пленкообразующей смолы, а также соль лития, выбранную из неорганических и органических солей, которая имеет константу растворимости в воде при 25°С в интервале 1×10-11 - 5×10-2 и где соль лития присутствует в покрывной композиции в количестве 1-40 об.%, исходя из суммы объемов нелетучих компонентов покрывной композиции. Описано также применение покрывной композиции в качестве антикоррозийного грунтовочного покрытия для подложек из цветных металлов, способ получения коррозионно-стойкой металлической подложки и подложка, покрытая покрывной композицией. Технический результат - уменьшенная чувствительность покрытий к осмотическому и/или вызванному коррозией образованию вздутий, хорошая стойкость к нитевидной коррозии, долговечность и устойчивость. 4 н. и 12 з.п. ф-лы, 31 табл., 14 пр.

Реферат

Настоящее изобретение относится к покрывной композиции и ее применению в качестве антикоррозийной грунтовки.

Соединения шестивалентного хрома долго применялись в качестве ингибиторов коррозии в красочных покрытиях и конверсионных покрытиях для алюминиевых поверхностей. Однако шестивалентный хром является токсичным, ядовит и поэтому должен быть постепенно сокращен по причинам экологии, безопасности работников, а также регуляционным причинам. Хотя были предложены многие альтернативные ингибиторы, оказалось, что в их применении ни один не является хорошим, эффективным, необратимым, а также универсальным. Особенно стараются, чтобы композиции, свободные от хрома, соответствовали стандартам коррозионной стойкости на основе ASTM (American Society for Testing and Materials - Американское общество испытаний и материалов) B117 по испытанию на стойкость к соляному туману, которое является широко распространенным методом в авиакосмической промышленности. Несколько лет исследовали некоторые возможные варианты защиты от коррозии, но осуществление было проблематичным из-за проблем совместимости с современными технологиями.

Бакхайт (Bucheit) с соавторами, Corrosion Science, 50 (1994) 205-214, раскрывает предварительную обработку до покрытия алюминиевых подложек водным раствором, содержащим карбонат лития и гидроксид лития.

Покрывные композиции, которые содержат соединения лития, раскрыты в US 6069197 и EP 0316066. Покрывные композиции отличаются от растворов предварительной обработки, в которых они содержат пленкообразующую смолу. US 6069197 раскрывает покрывные композиции, содержащие частицы литий-алюминиевого сплава и водорастворимый полимер, содержащий карбоксильные и/или фосфинкарбоновые кислотные группы. EP 0316066 описывает предотвращающий коррозию состав, содержащий кварцевые частицы, обмененные с предотвращающими коррозию ионами, такими как литий.

NL 7800986 A описывает безводную дисперсию в качестве предотвращающего обрастание компонента для органорастворимых покрытий для корпусов кораблей. Дисперсия содержит соль лития, натрия, бериллия, магния или кальция, а также фтористые органостаннаны. US 5089304 описывает состав, обеспечивающий антикоррозийные свойства медным подложкам. Состав содержит полибензимидазол, органический растворитель и, необязательно, неорганическую соль, такую как хлорид лития, чтобы улучшить растворимость полибензимидазола.

US 2007/106018 A относится к составам увлажняющего отверждаемого покрытия на основе изоцианатно-функциональных полимеров. Составы обеспечивают антикоррозийные свойства стальных подложек. Состав необязательно содержит катализатор. Подходящие катализаторы включают в себя соединения олова, амины, амидины, гуанидины, соединения цинка, соединения кобальта, соединения висмута, а также соли лития.

WO 2008/138384 A описывает состав устраняемого покрытия для временного покрытия деталей турбин. Состав содержит полисилоксан, органический растворитель и наполнитель. Наполнитель может быть выбран из угольного порошка, металлического порошка, карбоната стронция, карбоната кальция, карбоната натрия, карбоната лития, карбоната магния, а также их смесей.

Целью изобретения является обеспечение состава отверждаемого при низкой температуре покрытия с хорошими антикоррозийными свойствами, которое легко изготовить с коммерчески доступными и относительно дешевыми материалами, которое имеет надежное воспроизводимое функционирование. Кроме того, целью настоящего изобретения является обеспечение антикоррозийной покрывной композиции, которая имеет уменьшенную чувствительность к образованию вздутий.

Этих целей достигают с помощью покрывной композиции согласно настоящему изобретению, которая содержит пленкообразующую смолу, отвердитель для пленкообразующей смолы и соль лития.

Покрывная композиция согласно настоящему изобретению способна обеспечить улучшенную пассивацию царапин во время коррозионного испытания, которая распознается по яркой царапине после подвергания испытанию по стандарту ASTM B117. Покрывная композиция согласно настоящему изобретению также имеет хорошую стойкость к нитевидной коррозии, долговечность и устойчивость. Оно дополнительно имеет уменьшенную чувствительность к осмотическому и/или вызванному коррозией образованию вздутию.

Это удивительно, так как ожидалось, что добавка водорастворимой соли лития к покрывной композиции повысила бы гидрофильность упомянутой покрывной композиции, давая в результате большее осмотическое образование вздутий и, следовательно, неудовлетворительные системы антикоррозийного покрытия. Удивительно, однако, теперь было найдено, что добавка водорастворимой соли лития к антикоррозийной покрывной композиции может даже уменьшить образование вздутий и улучшить коррозионную стойкость.

Покрывная композиция согласно настоящему изобретению надлежаще является жидкой покрывной композицией. Композиция может содержать летучий жидкий разбавитель, такой как летучий органический растворитель, или воду. Композиция может быть водорастворимой, органорастворимой или не содержащей растворитель. Термин "не содержащий растворитель" определяют как содержащий суммарную величину летучего жидкого разбавителя, включая воду и органический растворитель, менее чем 5% вес. Термин "водорастворимый" определяют как содержащий по меньшей мере 5 вес.% летучего жидкого разбавителя, причем по меньшей мере 50 вес.% общего веса летучего жидкого разбавителя являются водой. Термин "органорастворимый" определяют как имеющий суммарную величину летучего жидкого разбавителя, включая воду и органический растворитель по меньшей мере 5% вес., причем более 50% общего веса летучего жидкого разбавителя являются органическим растворителем.

Покрывная композиция согласно настоящему изобретению является отверждаемым при низкой температуре, что означает, что оно отверждается, т.е. может образовать связанную систему при температуре ниже 120°C, предпочтительно ниже 100°C, более предпочтительно ниже 80°C, даже более предпочтительно ниже 50°C и наиболее предпочтительно в условиях окружающей среды.

Пленкообразующая смола может быть выбрана из, например, эпоксидных смол, гидрокси-функциональных смол (подобных сложным полиэфирам и (мет)акрилатам), смол с 1 или более блокированными гидроксильными группами (подобных ацеталям), оксазолидиновых смол, смол с функциональными группами карбоновых кислот, полиакрилатов, полиуретанов, простых полиэфиров, полиаспартических сложных эфиров, (блокированных) изоцианатов, меркапто-функциональных смол, амино-функциональных смол, амидо-функциональных смол, имидо-функциональных смол (например, малеинимид), алкидных смол, смол, содержащих по меньшей мере одну двойную ненасыщенную связь, силансодержащих смол, полисилоксановых смол, ацетоацетатных смол, функциональных (=отверждаемых) фторированных смол, а также их смесей и гибридов. Эпоксидные смолы и полиуретаны являются предпочтительными смолами для использования в составе согласно настоящему изобретению. Гидрокси-функциональные смолы предпочтительно имеют гидрокси-функциональность между 2,1 и 3,5 и эквивалентность веса по меньшей мере 200 г/моль из расчета на сухое вещество.

В описании термин "пленкообразующая смола" включает в себя мономеры или олигомеры, которые во время отвердевания покрытия образуют полимерную систему. Примерами таких мономеров и олигомеров являются силоксаны и силикаты, например, тетраалкоксисилан или силаны, функционализированные эпокси-, амино-, меркапто- или олефиновыми функцинальностями, по отдельности или в комбинации с органическими мономерами или олигомерами. Полимерная система может быть образована из мономеров или олигомеров путем разнообразных технологий, включая золь-гель технологию.

Смола предпочтительно присутствует в покрывной композиции согласно изобретению в количестве 30-90% об., более предпочтительно 40-80% об. и наиболее предпочтительно 45-55% об., исходя из суммы объемов нелетучих компонентов покрывной композиции. Объемы нелетучих компонентов могут быть измерены непосредственно или они могут быть рассчитаны на основе их плотностей.

Покрывная композиция дополнительно содержит отвердитель для пленкообразующей смолы, причем тип зависит от природы пленкообразующей смолы.

Покрывные композиции на основе ацетоацетатной смолы предпочтительно содержат отвердитель на основе кетимина.

Содержащие эпоксидную смолу составы предпочтительно содержат отвердитель с алифатическими или ароматическими аминами, полиамидный отвердитель или тиоловый отвердитель. Подходящими эпоксидными смолами являются бисфенол А, бисфенол F, бисфенол A/F, новолак и алифатические эпоксидные смолы. Подходящими отвердителями с аминами являются алифатические амины и их аддукты (например, Ancamine® 2021), феналькамайны, циклоалифатические амины (например, Ancamine® 2196), амидоамины (например, Ancamide® 2426), полиамиды и их аддукты, а также их смеси. Отношение эпокси/NH в покрывных композициях эпоксиаминного типа заключается предпочтительно в интервале 0,6-2,0, более предпочтительно 0,8-1,7. Для органорастворимых покрывных композиций отношение эпокси/NH составляет предпочтительно 0,6-1,4, более предпочтительно 0,8-1,2 и наиболее предпочтительно 0,85-1,1. Для водорастворимых покрывных композиций отношение эпокси/NH составляет предпочтительно 0,6-2,0, более предпочтительно 0,9-1,7 и наиболее предпочтительно в интервале 1,3-1,7.

Предпочтительными отвердителями для гидрокси-функциональных смол являются изоцианаты и изоцианураты. Подходящие изоцианатные отвердители являются алифатическими, алициклическими и ароматическим полиизоцианатами, такими как триметилендиизоцианат 1,2-пропилендиизоцианат, тетраметилендиизоцианат, 2,3-бутилендиизоцианат, гексаметилендиизоцианат, октаметилендиизоцианат, 2,4-триметилгексаметилендиизоцианат, 2,4,4-триметилгексаметилендиизоцианат, додекаметиленгексаметилендиизоцианат, простой диизоцианатный эфир α,α'-дипропила, 1,3-циклопентилендиизоцианат, 1,2-циклогексилендиизоцианат, 1,4-циклогексилендиизоцианат, 4-метил-1,3-циклогексилидендиизоцианат, 4,4'-дициклогексилендиизоцианатметан, 3,3'-диметил-4,4'-дициклогексилендиизоцианатметан, м- и п-фенилендиизоцианат, 1,3- и 1,4 бис(изоцианатметил)бензол, 1,5-диметил-2,4-бис(изоцианатметил)бензол, 1,3,5-триизоцианатбензол, 2,4-толуолдиизоцианат, 2,6-толуолдиизоцианат, 2,4,6-толуолтриизоцианат, α,α,α',α'-тетраметил о-, м- и п-ксилилендиизоцианат, 4,4'-дифенилендиизоцианатметан, 4,4'-дифенилендиизоцианат, 3,3'-дихлоро-4,4'-дифенилендиизоцианат, нафталин-1,5-диизоцианат, изофорондиизоцианат, трансвинилидендиизоцианат, а также смеси вышеупомянутых полиизоцианатов.

Аддукты полиизоцианатов также пригодны, например биуреты, изоцианураты, аллофанаты, уретдионы, а также их смеси. Примерами таких аддуктов являются аддукт двух молекул гексаметилендиизоцианата или изофорондиизоцианата к диолу, такому как этиленгликоль, продукт реакции 3 молекул гексаметилендиизоцианата и 1 молекулы воды, аддукт 1 молекулы триметилолпропана к 3 молекулам изофорондиизоцианата, аддукт 1 молекулы пентаэритриола к 4 молекулам толуолдицианата, изоцианурат гексаметилендиизоцианата (Desmodur® N3390, от Bayer), уретдион гексаметилендиизоцианата (Desmodur® N3400, от Bayer), аллофанат гексаметилендиизоцианата (Desmodur® LS2101, от Bayer), а также изоцианурат изофорондиизоцианата (Vestanate® T1890, от Hüls). Кроме того, (со)полимеры изоцианат-функциональных мономеров, таких как α,α'-диметил-м-изопропенилбензолизоцианат подходят для применения. В конце концов, вышеупомянутые изоцианаты и их аддукты могут присутствовать в виде блокированного или латентного изоцианатов.

Содержание нелетучих покрывных композиций предпочтительно составляет 65-85% вес. и наиболее предпочтительно 70-80% вес. Для водорастворимых покрывных композиций содержание нелетучих заключается наиболее предпочтительно в диапазоне 40-45% вес.

Содержание летучих органических соединений (VOC) (Volatile Organic Content) в покрывной композиции (определенное по стандарту ASTM D3960) может быть более чем 700 г/л, но составляет предпочтительно менее чем 350 г/л, более предпочтительно менее чем 250 г/л.

Соль лития, которая присутствует в покрывной композиции согласно настоящему изобретению, может быть неорганической или органической солью лития. И анион, и катион соли лития должны быть растворимыми в воде. Поэтому полисиликаты лития и литий-обменные (кварцевые) частицы не считаются солями лития. Соль лития предпочтительно имеет константу растворимости в воде при температуре 25°C (Кsp; 25°C) по меньшей мере 1×10-11, более предпочтительно в интервале 1×10-11-5×10-2 и наиболее предпочтительно 1×10-5-2,5×10-2. Константа растворимости является продуктом равновесных концентраций ионов в насыщенном водном растворе соответствующей соли лития. Каждую концентрацию возводят в степень соответствующего коэффициента иона в сбалансированном равенстве. Константы растворимости для различных солей могут быть найдены в справочнике по химии и физике.

Примерами подходящих солей лития являются карбонат лития, фосфат лития, сульфат лития и тетраборат лития. Карбонат лития и фосфат лития являются предпочтительными солями. Карбонат лития является наиболее предпочтительной солью.

Соль лития предпочтительно присутствует в покрывной композиции согласно настоящему изобретению в количестве 1-40% об., исходя из суммы объемов нелетучих компонентов покрывной композиции. Для органорастворимых составов более предпочтительно 1-15% об. и наиболее предпочтительно 3-9% об., исходя из объема сухой пленки; для водорастворимых составов более предпочтительным является 5-25% об. и наиболее предпочтительно 10-20% об., исходя из объема сухой пленки.

Объемы нелетучих компонентов могут быть измерены непосредственно или они могут быть рассчитаны на основе их плотностей. Для порошков и гранулированных твердых веществ используют собственный объем или плотность в отличие от объема насыпного материала или плотности.

В предпочтительном варианте воплощения покрывная композиция согласно изобретению содержит один или более дополнительных ингибиторов коррозии. Примерами неорганических ингибиторов являются силикат калия; кислые фосфаты, такие как CaHPO4, MgHPO4 и SrHPO4; ортофосфаты, такие как соосажденные (многофазный пигмент) ортофосфат цинка, гидрат ортофосфата цинка, ортофосфат цинка-алюминия и органически модифицированный основной ортофосфат цинка; полифосфаты, такие как гидрат полифосфата стронция-алюминия, гидрат полифосфата цинка-алюминия, полифосфат магния-алюминия, трифосфат цинка-алюминия и трифосфат магния-алюминия; фосфосиликаты, такие как полифосфосиликат кальция-стронция и фосфосиликат стронция-цинка; другие фосфаты, такие как фосфаты цинка и борофосфат стронция; гибридные пигменты, использующие смеси неорганических и органических ингибиторов, таких как фосфат цинка+ZnO+Zn(DMTD-2,5-димеркапто-1,3,4 тиадиазол)2; оксиды металлов, такие как оксиды цинка, магния, алюминия, лития, молибдата, стронция, церия и их смеси; металлы, подобные металлическому Zn, металлическому Mg, а также Mg сплавы; и ионообменные пигменты, такие как кальциевые, магниевые и литиевые ионообменные пигменты. Следует отметить, что металлический Mg является единственно пригодным для использования в органорастворимых или не содержащих растворитель покрывных композициях из-за его реакционно-способности с водой. Примерами органических ингибиторов являются азолы, подобные имидазолам, тиазолам, тетразолам и триазолам, подобным (замещенному)бензотриазолу и 2-меркаптобензотриазолу; амины, подобные N-фенил-1,4-фенилендиамину и основаниям Шиффа (продуктам конденсации амина с альдегидом или кетоном), подобные N, N'-о-фенилен-бис(3метоксисалицилиденимин); аминокислоты, подобные соединениям с триптофантиоловой группой, подобные DMTD (2,5- димеркапто-1,3,4тиадиазол, 2,5-димеркапто-1,3,4тиадиазолу) или 1-фенил-2,5-дитиогидразодикарбонамиду; производные фталазина, подобные 2-[(7-анилино-5-[1,2,4]триазоло[3,4-b][1,3,4]тиадиазин-3-ил)метил]фталазин-1(2H)-один; танины и замещенные урацилы; материалы, содержащие фосфоновокислую группу, подобные стиролфосфоновой кислоте; янтарную кислоту; (бензотиазол-2илтио)янтарную кислоту; производные жирных кислот, подобные линолевой кислоте и TEOA; соли жирных кислот талового масла; и сульфонаты.

Наиболее предпочтительными дополнительными ингибиторами коррозии являются магнийсодержащие материалы, такие как металл магний, оксид магния, оксиаминофосфатные соли магния (например, Pigmentan® 465M), карбонат магния, а также гидроксид магния. Металл магний подходит для применения в виде частиц, например в виде порошка, чешуек, шариков или сфероидов. Следует отметить, что частицы металла магния и сплавов металла магния требуют специфических стабилизирующих агентов при использовании в водных покрывных композициях. Такие стабилизирующие агенты обычно известны и коммерчески доступны. Дополнительные ингибиторы коррозии предпочтительного присутствуют в покрывной композиции в количестве 0,1-50% об., более предпочтительно 1-20% об., наиболее предпочтительно 1-15% об., исходя из суммы объемов нелетучих компонентов покрывной композиции. Объемы нелетучих компонентов могут быть измерены непосредственно или они могут быть рассчитаны на основе их плотностей. Для порошков и гранулированных твердых веществ используют собственный объем или плотность, в противоположность объему насыпного материала или плотности.

Если соль магния, или оксид, присутствует в составе согласно изобретению, то она присутствует в весовом соотношении Mg:Li по меньшей мере 0,1:1, более предпочтительно по меньшей мере 0,5:1, более предпочтительно по меньшей мере 1:1, наиболее предпочтительно по меньшей мере 3:1. Это соотношение предпочтительно составляет менее чем 30:1, более предпочтительно менее чем 25:1, даже более предпочтительно менее чем 15:1, еще более предпочтительно менее чем 10:1 и наиболее предпочтительно менее чем 8:1.

Если металл магний, или сплав, присутствует в составе согласно изобретению, то весовое соотношение Mg:Li предпочтительно составляет менее чем 500:1, более предпочтительно менее чем 300:1, более предпочтительно менее чем 250:1, даже более предпочтительно менее чем 100:1, даже более предпочтительно еще менее чем 50:1 и наиболее предпочтительно менее чем 25:1.

Другими соединениями, которые могут присутствовать в покрывной композиции согласно настоящему изобретению, являются пигменты (например, диоксид титана или оксид железа желтый), наполнители (например, тальк, сульфат бария, слюда, карбонат кальция, кварц или волластонит), реологические модификаторы (например, Bentone SD 2 или органические реологические модификаторы), агенты для разлива и выравнивания (например, полисилоксаны и полиакрилатные выравнивающие добавки) и растворители (например, кетоны, такие как метилизобутилкетон, ароматические углеводороды, такие как ксилол, спирты, такие как бензиловый спирт, сложные эфиры, такие как бутилацетат и алифатические растворители).

Настоящее изобретение дополнительно относится к применению покрывной композиции согласно настоящему изобретению в качестве антикоррозийной грунтовки для покрытия подложек из цветных металлов, таких как магний, магниевые сплавы, титан, алюминий, алюминиевый сплав, а также подложек из сплава литий-алюминий. Предпочтительной подложкой из цветного металла является алюминиевый сплав. Примерами подходящих алюминиевых сплавов являются 2024-T3 (обнаженные или покрытые), 7075-T6 (обнаженные или покрытые), 6061, 6111, 5052, 5083, 5251, 5454, 7017, а также 7020. Покрывная композиция согласно настоящему изобретению является также подходящим для покрытия железосодержащих подложек, таких как стали, оцинкованная сталь, марки GALVALUME и GALFAN.

Настоящее изобретение дополнительно относится к применению покрывной композиции согласно настоящему изобретению для покрытия железосодержащих подложек. Примерами подходящих железосодержащих подложек являются холоднокатаная и горячекатаная сталь, нержавеющая сталь 304, В952 (модифицированная фосфатом цинка), В1000 (модифицированная фосфатом железа), а также модифицированная цинком сталь, такая как EZG 60G, EZG 60G с модификацией фосфатом цинка, G90, а также марка Galvanneal HIAZn/Fe A45.

Покрывная композиция согласно настоящему изобретению является также подходящей для покрытия неметаллических конструкционных материалов подобных пластикам, наполненным термопластам (например, CETEX® от Tencate), а также композиционные материалы на основе препрега или препрега со слоистой структурой, таких как армированные фиброволокнами полимеры или пластики, продаваемые под названием Hexply®. Также композиты с металлической матрицей и композиты с керамической матрицей могут быть покрыты покрывной композицией согласно настоящему изобретению.

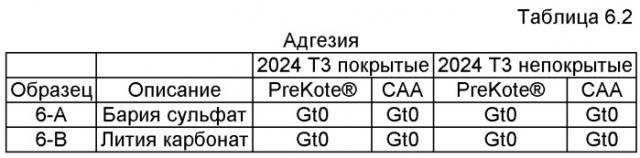

Покрывная композиция согласно настоящему изобретению может быть использована в качестве грунтовки, самозаполняющегося верхнего слоя, промежуточного слоя или верхнего слоя и может быть нанесена на подложку с использованием или без предварительной обработки, свободной от шестивалентного хрома, золь-гель системы, такой как AC-®131 (AC Tech), PreKote® (Pantheon Chemical), или химического конверсионного покрытия. Он может быть также нанесен на анодированные поверхности, такие как анодированные хромовыми кислотами (CAA) (chromic acid anodized) поверхности, анодированные винно-серной кислотой (TSA) (sulphuric acid anodized) поверхности, а также анодированные борно-серной кислотой (BSAA) (boric sulphuric acid anodized). Покрывная композиция может быть использована преимущественно в качестве антикоррозийного грунтовочного покрытия для подложек из цветных металлов. В одном варианте воплощения покрывную композицию наносят на подложку, чтобы образовать грунтовочный слой в системе многослойного покрытия, содержащей грунтовочный слой и верхний слой. Верхний слой может быть прозрачным покрытием или окрашенным пигментом верхним слоем. Альтернативно, верхний слой включает цветную, и/или придающую эффект, грунтовку, нанесенную на грунтовочный слой, и прозрачный слой, нанесенный на верх слоя грунтовки.

Покрывная композиция особенно пригодна для использования в аэрокосмической промышленности. Изобретение дополнительно относится к способу улучшения коррозионной стойкости металлической подложки, который содержит этапы:

a) нанесения покрывной композиции согласно изобретению на металлическую подложку, и

b) отвердевания нанесенной покрывной композиции.

Металл металлической подложки может быть цветным металлом, таким как алюминий или алюминиевый сплав. Альтернативно, металл может быть железосодержащим металлом. Подложка может быть наружной и внутренней, включая в себя несущие детали и кабину самолета или его часть.

Примеры

Перечень использованных химикатов

| Материал | Поставщик |

| Растворители | |

| Метиламикетон (CAS:110-43-0) | Eastman Chemical Company |

| Ксилол (CAS:1330-20-7) | BP Chemical Ltd. |

| Dowanor PM гликолевый эфир (CAS:107-98-2) | Dow Chemical Company |

| Dowanor PPH гликолевый эфир (CAS:770-35-4) | Dow Chemical Company |

| Dowanor DPnB (CAS:29911 -28-2) | Dow Chemical Company |

| PM ацетат (CAS:62-38-4) | Eastman Chemical Company |

| н-бутилацетат (CAS:123-86-4) | Eastman Chemical Company |

| Связующие и сшиватели | |

| Epikote® 828 (Бисфенол A эпоксидная смола) | Hexion Specialty Chemicals |

| Ancamine® 2500 (Алифатический амин) | Air Products and Chemicals |

| Desmophen® 1100 (Сложный эфир полиола) | Bayer AG |

| Desmophen® NH 1520 (Амино-функциональная смола) | Bayer AG |

| Desmophen® VPLS 2142 (Альдимины) | Bayer AG |

| Tolonate® HDT LV 2 (Алифатический полиизоцианат) | Perstorp |

| Tolonate® HDT-LV (Алифатический полиизоцианат) | Perstorp |

| Bayhydur® XP 2655 (Гидрофильный изоцианат) | Bayer AG |

| Anquamine® 419 (Амин на водной основе) | Air Products and Chemicals |

| Ancarez® АR555 (Эпоксидная смола водорастворимая) | Air Products and Chemicals |

| Macrynal® VSM 6299w/42WA (Акриловый полиол на водной основе) | Cytec industries |

| NeоCry® XK-103 (Акриловая эмульсия) | DSM NeoResins |

| Пигменты, наполнители и ингибиторы коррозии | |

| Лития карбонат 99,99% (CAS 554-13-2) | Sigma Aldrich |

| Лития фосфат (CAS 10377-52-3) | Sigma Aldrich |

| Лития тетраборатpuriss p.a.(CAS:12007-60-2) | Sigma Aldrich |

| Лития сульфат >98,5% (CAS:10377-48-7) | Sigma Aldrich |

| Лития бензоат 99%(CAS 553-54-8) | Sigma Aldrich |

| Натрия карбонат ACS реагент(CAS 497-19-8) | Sigma Aldrich |

| Натрия карбонат ACS реагент(CAS 584-08-7) | Sigma Aldrich |

| Магния оксид >99% меш 325(CAS 1309-48-4) | Sigma Aldrich |

| Pigmentan® 465M (ингибитор коррозии) | Pigmentan |

| Heucophos® SRPP (ингибитор коррозии) | Heubach GmbH |

| Heucophos® ZPA (ингибитор коррозии) | Heubach GmbH |

| Wollastocoat 10ES(обработанный волластонит) | Nyco Minerals Inc |

| Blanc fixe N(сульфат бария) | Sachtleben Chemie GmbH |

| Kronos®2310 (титана диоксид) | Kronos Titan GmbH |

| Finntalc® M15E (тальк) | Mono Minerals OY |

| Добавки | |

| MPA® 2000X(реологический модификатор) | Elementis Specialties |

| BYK®-346 (поверхностно-активная добавка) | Byk Chemie GmbH |

| BYK-358 N (поверхностно-активная добавка) | Byk Chemie GmbH |

| Surfynol® 420 (поверхностно-активная добавка) | Air Products and Chemicals |

| Foamstar® A-10 (пеногаситель) | Cognis |

| Disperbyk®-190 (добавка для диспергирования пигмента) | Byk Chemie GmbH |

| Solsperse® 32500 (добавка для диспергирования пигмента) | Lubrizol |

| Silquest® A-1120 Silane (промотор адгезии) | Momentive Performance Materials |

| COAT-O-SIL® 1770 (промотор адгезии) | Momentive Performance Materials |

| Dynasylan® GLIMO (промотор адгезии) | Evona Degussa GmbH |

| Другие материалы | |

| Золь-гель AS-131 CB или BB | AC Tech |

| Precote® | Pantheon |

| SurTec® 650RTU | SurTec Deutschland GmbH |

| Scotch-Brite®очень мелкодисперсный красный | 3M |

| Eclipse® полиуретановый верхний слой (EGL-G-101, PC 233, TR-109) | AkzoNobel, Aerospace coatings B.V. |

| Анодированные хромовой кислотой алюминиевые панели | Surface treatment Nederland BV |

| TSA oбработанные панели | MECAPROTEC Industries France |

Основные методы

Приготовление образцов краски

Дисперсная фаза

Использовали два способа для изготовления дисперсий пигментов: измельчение с помощью мини-мельницы с мотором или посредством встряхивания. Оба могут быть использованы для получения композиций, упомянутых в примерах.

Измельчение с помощью мини-мельницы с мотором

Приготовленную дисперсию измельчают с использованием мини-мельницы с мотором Eiger® (камера размалывания 50 см3), заполненной 150 г абразивного материала Zirconox® размером 1,7-2,4 мм. Дисперсии проходят через камеру размалывания до тех пор, пока не достигают тонкости помола менее чем 25 мкм.

Диспергирование посредством встряхивания

Встряхивание может быть использовано в качестве альтернативного метода размалыванию мини-мельницей с мотором. Приблизительно 150 мл дисперсии готовят в стеклянном сосуде вместимостью 370 мл. К смеси добавляют 400 г абразивного материала Zirconox® (1,7-2,4 мм). Образцы помещаются в шейкере для краски Skandex®, пока тонкость помола не будет менее чем 25 мкм. После встряхивания смеси фильтруют для удаления абразивной среды перед добавлением разбавляющей фазы.

Разбавляющая фаза

После диспергирования компонент А завершают добавлением оставшихся ингредиентов при перемешивании. До нанесения все образцы выдерживали в течение по меньшей мере 24 часов для уверенности в том, что образцы устойчивы.

Смешивание образцов для нанесения

Компонент В добавляют при перемешивании, чтобы гарантировать достаточное смешивание для получения гомогенных образцов. Это особенно важно для водорастворимых примеров.

Приготовление панелей испытания

До тех пор, пока не указано специально, панели для испытаний являются типично 7,5×15 см (3×6-дюймов) и 0,8 мм толщиной. Сплав и предварительные обработки описаны в каждом примере. До нанесения покрытий панели для испытаний подвергают определенному способу предварительной обработки.

До предварительной обработки панели обезжиривают с использованием раствора типичного очищающего растворителя (40% по весу изобутилового спирта и 60% по весу н-бутилацетата) с последующей одной из следующих предварительных обработок:

Способ А: Scotch-Brite®/очистка растворителем

Панель осторожно шлифуют, используя тампон с 3М Scotch-Brite®, очень тонкодисперсного красного. Это сопровождается очисткой остатков с использованием очищающего растворителя. Панели готовы для нанесения непосредственно после предварительной обработки.

Способ В: Нанесение золь-геля

Панель осторожно шлифуют, используя тампон с 3М Scotch-Brite®, очень тонкодисперсного красного вместе с щелочным очищающим раствором (например, Turco® Jet Clean 91, от Henkel Technologies), чтобы получить поверхность со свободно стекающей водой в течение по меньшей мере 30 секунд. Панель промывают и наносят золь-гель (AC-131 CB или BB, от AC Tech), используя флакон для ручного распыления или распыленный пистолетом низкого давления HVLP (high volume low pressure) с давлением 5 бар. Наносят тонкий слой краски, покрывая подложки. Панелям дают возможность высохнуть в условиях окружающей среды и после нанесения золь-геля через 1-2 часа могут быть покрыты.

Способ С: нанесение PreKote®

Распылить PreKote® на панель, шлифовать панель, используя тампон с 3М Scotch-Brite®, очень тонкодисперсного красного, дать материалу отдохнуть в течение 2 минут и повторить этап шлифовки с PreKote®, закончить промывкой водой, удостовериться, что с поверхности свободно стекает вода в течение 30 секунд (иначе говоря, повторить этап 2), дать возможность панелям высохнуть в условиях окружающей среды, наносить покрытие после времени высушивания 1-2 часа.

Способ D: SurTec ® 650 RTU

Панели шлифуют, используя тампон с 3М Scotch-Brite®, очень тонкодисперсного красного вместе со щелочным очищающим раствором (например, Turco® Jet Clean 91, от Henkel Technologies), чтобы получить поверхность со свободно стекающей водой в течение по меньшей мере 30 секунд. Панель промывают и наносят SurTec® 650 RTU (готовый к употреблению) пистолетом для распыления HVLP с давлением 5 бар, чтобы распылить материал. Панели выдерживают в условиях окружающей среды 23±2°C/50±5% RH (relative humidity - относительная влажность) в течение 1-2 часов перед нанесением. SurTec® материал может быть нанесен также способом нанесения покрытия окунанием в нагретый состав.

Способ Е: Предварительная обработка стали

После этапа очистки панели полируют, используя шлифовальный станок. Первоначально панели шлифуют наждачной бумагой Р80 и потом с помощью Р 220. Панели очищают, используя очищающий растворитель до нанесения краски. Краска на образцы должна быть нанесена как можно скорее, в пределах 1 часа после шлифования.

Нанесение покрытий для испытания

Панели типично покрывают посредством распыления, используя пистолет для распыления HVLP с подачей самотеком. Покрытиям дают возможность отстояться в течение 30 минут после смешивания отдельных компонентов. Во всех примерах типично наносят полиуретановый верхний слой, коммерчески доступный Eclipse® верхний слой (ECL-G-101, от AkzoNobel Aerospace Coatings) используют с отверждающим раствором PC 233 и разбавителем TR-109.

Проведенные испытания

Тонкость помола: Испытания проводили согласно стандарту ISO 1524. Кратко, краску наносят на шаблон Hegman, используя скребок. Тонкость помола определяют как место, где отдельные твердые частицы отчетливо видны в прорези шаблона. Эту величину (тонкость помола) представляют в единицах помола Hegman или в микрометрах (мкм).

Толщина сухой пленки: Испытания проводили согласно стандарту ISO 2808. Кратко, это неразрушающее точное измерение, чтобы измерить толщину сухой красящей системы, используя прибор с вихревыми токами. Эти приборы работают по такому принципу, что высокочастотное электромагнитное поле, генерированное в зондовой системе прибора, будет производить вихревые токи в проводнике, на который помещают зонд, и что амплитуда и фаза этих токов являются функцией толщины непроводящего покрытия, присутствующего между проводником и зондом. (Примерами приборов являются Fischer Isoscope® MP1C для подложек из цветных металлов и Fischer Dualscope® для подложек из железосодержащих и цветных металлов.)

Испытания прочности адгезии перекрестной штриховкой: Тест проводят согласно ISO 2409 после 7 дней погружения в воду. Кратко, метод испытания выполняют путем гравирования (царапания) по покрытию до металлической панели острым ножом, первый набор из шести параллельных линий (на расстоянии 2 мм). Второй, подобный набор линий затем царапают на панели под углом 90 градусов к первому набору линий. Вслед за этим полосу покрытой клеем ленты, склеивающим при давлении, прижимают к окрашенной поверхности на царапаной части испытываемой панели и затем быстро удаляют. Покрытие оценивают качественно по количеству краски, удаленной клеем, на ленте.

Оценочная шкала испытания перекрестной штриховкой

| Шкала | Gt 0 | Gt 1 | Gt 2 | Gt 3 | Gt 4 | Gt 5 |

| Пораженная зона площади с поперечными надрезами | нет | <4% | 4-30% | 30-50% | 50-60% | >60% |

Испытание коррозионной стойкости (ASTM B117) и оценка:

Коррозионную стойкость покрытых деталей измеряют посредством стандартного испытания распыленной солью (туманом) для красок и лаков, как описано в стандарте ASTM B117. В этом испытании детали помещают в камеру, выдерживаемую при постоянной температуре (например, 35ºC), где их подвергают действию мелкодисперсных брызг (тумана) пятипроцентного солевого раствора в течение определенных периодов времени.

Перед подверганием панелей тесту на коррозию гравировку (царапину) делают механическим фрезерованием (предпочтительно в виде Андреевского креста, 200-250 мкм глубина и 1 мм ширина, U-образная гравировка). После гравирования задние стороны панелей заклеивают липкой лентой (например, Tesaflex® 4163), чтобы предотвратить коррозию на задних сторонах и кромках панелей.

Панели оценивают по появлению в царапине (темной, черной, блестящей) продуктов коррозии в царапине (рассчитывая % пораженной площади от общей площади царапины). Коррозию вокруг царапины оценивают путем измерения коррозионной ползучести или размера коррозионного вздутия из царапины.

Оценка осмотического образования вздутий на окрашенном образце

Этот метод осуществляют, как описано в стандарте ASTM-D714. Его применяют, чтобы оценить размер осмотических вздутий, используя шкалу для размера вздутий от 10 до 0 (10 - безупречно, нет вздутий, 9 означает очень маленькие, а 3 означает большие вздутия) и, во-вторых, плотность вздутий (F=Few(малая), M=Medium(средняя), D=Dense(чрезмерная)). Такого типа оценку осуществляют непосредственно после погружения в воду или коррозионного испытания окрашенных подложек.

Пример 1. Использование карбоната лития в органорастворимом эпоксидном покрытии

Этот пример демонстрирует влияние использования соли лития в отсеивающем эксперименте, сравнивая ее с несколькими разными ингибиторами коррозии, свободными от хрома, рекомендованными для алюминиевых сплавов (полифосфатом, например Heucophos® SRPP, и ортогидрофосфатом цинк-алюминия, например, Heucophos® ZPA, оксиаминофосфатной солью магния, Pigmentan® 465M).

| Таблица 1.1Композиции для получения 250 мл смешанного продукта | |||||

| Компонент А | 1-A | 1-B | 1-C | 1-D | 1-Е |

| Дисперсная фаза | |||||

| Метиламилкетон | 23,36 | 11,81 | 20,71 | 21,08 | 20,97 |

| Epikote® 828 | 23,40 | 18,97 | 10,57 | 10,76 | 10,70 |

| Solsperse® 32500 | 3,65 | 3,69 | 6,95 | 5,76 | 5,73 |

| Kronos® 2310 | 27,34 | 27,64 | 40,36 | 41,08 | 40,85 |

| Лития карбонат | 59,85 | ||||

| Pigmentan® 465M | 22,73 | ||||

| Heucophos® SRPP | 31,95 | ||||

| Heucophos® ZPA | 33,97 | ||||

| Blanc fixe N | 47,63 | 48,48 | 48,21 | ||

| Wollastocoat® 10ES | 105,47 | 24,36 | 37,64 | 38,31 | 38,10 |

| MPA®-2000X | 2,94 | 2,97 | 2,41 | 2,45 | 2,44 |

| Быстродействующий растворитель | |||||

| Метиламилкетон | 0 00 | 11,81 | 5,94 | 6,04 | 6,01 |

| Epikote® 828 | 0,00 | 18,97 | 15,29 | 15,56 | 15,48 |

| Измельчение на мини-мельнице с мотором |