Способ формирования и крепления штабеля пакетированных материалов с прямоугольным основанием на транспортном средстве (варианты)

Иллюстрации

Показать всеИзобретение относится к погрузочно-разгрузочным работам. Способ формирования и крепления штабеля пакетированных материалов с прямоугольным основанием на транспортном средстве заключается в формировании пакетов (1) на площадке, укладке их на транспортное средство, формируя и фиксируя пакеты посредством трехмерного типа башмаков (2), крепежных лент (4) и найтовых в штабель. Формирование штабеля ведут в два этапа. На первом этапе формируют укрупненную грузовую единицу, укладывая и скрепляя первый ярус. На второй и последующие ярусы пакеты укладывают продольным или поперечным методом от борта к борту транспортного средства и скрепляют каждый пакет или блок-пакет в ярусе крепежной лентой, формируя укрупненную грузовую единицу. При формировании штабеля в первом варианте способа используют башмаки в виде трехстенного уголка. При формировании штабеля во втором варианте способа используют башмаки в виде сдвоенного трехстенного уголка. Установленный на транспортное средство штабель обтягивают найтовами и крепят с помощью талрепов. Изобретение обеспечивает надежное, безопасное крепление штабеля и снижение затрат на прокладочный материал. 2 н. и 4 з.п. ф-лы, 19 ил.

Реферат

Изобретение относится к области эксплуатации транспортных грузовых средств, в частности, к способам крепления штабеля пакетированного пиломатериала при их морской перевозке на люковых крышках и верхней палубе судна, и может быть использовано в иных условиях при перевозке и складировании грузов с прямоугольным основанием.

Известен способ крепления палубного груза (реализованный патент РФ №2025396), заключающийся в том, что использует стензельную стойку, установленный на верхней палубе стакан для стензельной стойки и установленный на стензельной стойке крюк, который фиксируют в отверстии планширя фальшборта. Способ использует скобы, одну из которых устанавливает на стензельной стойке, а другую - на комингсе палубного люка, и жесткую стяжку с выступами на ее концах для ее взаимодействия со скобами.

Недостатком известного способа является ограниченность его использования на морском транспорте и сложность его реализации (наличие различных элементов крепления при установке стензелей, большая масса, габариты), трудоемкость в установке устройства и крепления груза, невозможность обеспечить достаточную надежность транспортировки пакетированного лесного палубного груза.

Известен способ крепления горизонтально загружаемых единиц груза к судну (патент РФ №2230685), осуществляемый при их морской перевозке, заключающийся в креплении единиц груза к судну и/или к соседним единицам груза с помощью крепежных элементов, проходящих в продольном, по направлению перемещения единиц груза, направлении. При этом крепежные детали этих элементов, прикрепленные к переборке судна и к единице груза или к соседним единицам груза, образуют взаимноблокирующее соединение. Таким образом, способ выполняют посредством крепежных элементов, расположенных на вертикальных сторонах единиц груза, проходящих в указанном продольном направлении. Причем крепежные детали образуют взаимоблокирующее соединение посредством своего фиксирующего приспособления, предотвращающего их смещение в вертикальном направлении.

Недостатком известного способа является необходимость иметь различные наборы крепежных элементов для крепления нестандартного размера пакетов. Этот известный способ может быть использован для крепления одного типа размера и практически не приемлем для крепления штабеля пиломатериалов, состоящего из пакетов различных размеров на палубе морских судов. Существенным недостатком известного способа является также необходимость в наличии специальных достаточно больших технологических площадок для формирования и расформирования пакетов, что вызывает трудности в его использовании. По изложенным причинам известный способ не нашел своего применения в настоящее время.

Известно принятое за прототип, разработанное специальное требование по формированию и креплению при транспортировке штабеля пакетированного пиломатериала с прямоугольным основанием на судах морского флота, являющееся общеизвестным способом формирования и крепления штабеля пакетированного пиломатериала (Общие и специальные правила перевозки грузов. 4 -М. Том 2 // М. Мортехинформреклама. РД 31.11.21.01 - 1997 и РД 31.11.21, - 2003 г., с. 5-74), в соответствии с которым осуществляют крепление штабеля пакетированного пиломатериала на транспортном судне. Этот способ по большинству признаков принят за прототип.

Согласно известному способу пиломатериал с прямоугольным основанием одного и разного размера формируют на отдельной площадке в пакеты с помощью металлических крепежных лент и торцуют с двух или одной стороны. Устанавливают вдоль фальшборта судна стензеля с таким расчетом, чтобы расстояние между стензелями было 1,5-3,0 м, на верхней палубе и люковых крышках судна формируют штабель пакетов пиломатериала продольного или продольно-поперечного метода укладки каждого ряда (яруса). При этом пакеты нижнего яруса укладывают вдоль корпуса судна. Последующие ярусы пакетов могут быть уложены как продольным, так и поперечным методом. Крепление (фиксацию) сформированного штабеля пакетов производят с помощью деревянных клиньев и канатных найтовов, заведенных в опорной плоскости. Найтовы заводят по окончании процесса формирования штабеля и контролируют их натяжение в период транспортировки.

Недостатком известного способа является то, что при транспортировке и проведении погрузо-разгрузочных работ нередко лопается крепежная лента и происходит разрушение пакетов, а также при укладке пиломатериала разного размера в пакеты не удается произвести плотную укладку каравана. Недостатками являются и низкая надежность крепления пакетов, крепления (фиксации) самого штабеля и необходимость обслуживания самих средств крепления в рейсе. В морской практике, как правило, разрушение самого штабеля происходит из-за плохо сформированных пакетов или их упаковки в синтетическую пленку, что существенно уменьшает силу трения, а также из-за неплотной укладки пакетов в штабели и нередко низкого качества древесины используемых по известному способу стензелей (а также низкой прочности металлических стензелей), или неправильной их установки, а также из-за ослабления натяжения найтовов. При качке судна, при которой импульсные нагрузки превышают массу пакетов штабеля, натяжение найтовов уменьшается и происходит смещение пакетов в штабеле или даже выпадение из него отдельных пакетов, что неизменно приведет к разрушению штабеля. Недостатком является и тот факт, что для обеспечения надежного крепления штабеля необходимо, чтобы на один пакет приходилось не меньше двух стензелей. Причем установку стензелей и натяжение найтовов осуществляют вручную и имеют значительные трудозатраты. Кроме того, при разгрузке такого неплотного штабеля пакетов в порту, из-за частичного его разрушения в процессе транспортировки, может произойти в ходе разгрузки полное его разрушение, что влечет за собой непредсказуемые последствия, по условиям технической безопасности, в том числе связанные с гибелью людей.

Технической задачей, на которую направлено заявляемое изобретение, является устранение указанных недостатков, а именно обеспечение надежного, безопасного крепления штабеля пакетированного материала, исключение значительного объема нелегкого физического труда при обслуживании средств крепления штабеля в рейсе и сокращения времени проведения грузовых операций при погрузке и перевалке грузов.

Указанная техническая задача достигается тем, что в известном способе формирования и крепления штабеля пакетированных материалов с прямоугольным основанием на транспортном средстве, включающем формирование пакетов материалов и погрузку их на транспортное средство с использованием для фиксации образованного штабеля на транспортном средстве обтягивающего материала в виде крепежных лент и канатных найтовов, причем при многоярусной установке пакетов на транспортное средство каждый ярус пакетов устанавливают последовательно с чередованием поперечным или продольным методом, в отличие от него в заявляемом способе формирование и крепление штабеля пакетов производят в два этапа, в каждом из которых выполняют формирование и фиксацию пакетов с использованием крепежных лент и фиксирующих трехмерного типа башмаков в виде трехстенного уголка, каждая из ограничительных стенок которого скреплена кромками своих смежных сторон под прямым углом с двумя сопряженными с ней стенками. В каждой ограничительной стенке вблизи каждой ее кромки в центральной части имеется сквозное окно, соответственно нижнее, верхнее, внешнее и внутреннее под крепежные ленты, ориентированное вдоль ее кромки и отстоящее от нее на расстоянии не менее 10 мм. При этом при формировании пакетов на первом этапе устанавливают на отдельной площадке формируемые пакеты. Устанавливают в ходе формирования вплотную снаружи по верхним и нижним углам установленного пакета данные фиксирующие башмаки. Заводят крепежные ленты в окна ограничительных стенок фиксирующих башмаков и обтягивают их втугую таким образом, что каждой из них, заводя горизонтально, соединяют внешние окна вертикальных стенок каждого из двух соседних противолежащих, соответственно нижних и верхних фиксирующих башмаков как по длине, так и по ширине пакета, а заводя вертикально, соединяют нижнее окно вертикальной стенки фиксирующего башмака каждого верхнего угла пакета с верхним окном вертикальной стенки противолежащего ему башмака каждого нижнего угла данного пакета. Причем на первом и последующем этапе при формировании пакетов на данной отдельной площадке поочередно устанавливают и формируют каждый пакет. После чего каждый сформированный пакет устанавливают на транспортное средство и вплотную к нему устанавливают последующий сформированный таким же путем пакет, образуя на транспортном средстве первый ярус пакетов и формируя таким путем укрупненную грузовую единицу, используя аналогично для скрепления в ней между собой пакетов установленные на их углах противолежащие данные фиксирующие башмаки при заведении в их окна крепежных лент и обтягивании их втугую. Затем фиксируют и крепят ярус найтовами к корпусу транспортного средства, заканчивая на этом первый этап и приступая ко второму. На втором этапе формируют и устанавливают на первый ярус транспортного средства поочередно аналогично каждый пакет и формируют второй и последующий ярусы штабеля пакетов, фиксируя в нем подобным образом пакеты между собой, используя установленные на них фиксирующие башмаки и крепежные ленты. Затем укладывают все пакеты верхнего яруса, ориентируя его вдоль оси транспортного средства, и также фиксируют пакеты между собой посредством их фиксирующих башмаков и крепежных лент, и в завершении обтягивают образованный штабель найтовами.

В частном случае в качестве пакетированных материалов могут быть использованы пиломатериалы, сформированные в пакеты.

Целесообразно, в целях удобства, в частном случае формирования и крепления штабеля пакетированных материалов с прямоугольным основанием использование таких фиксирующих трехмерного типа башмаков в виде трехстенных уголков, на внутренней поверхности каждой ограничительной стенки каждого из которых вблизи каждой ее кромки имеется прямоугольный буртик, расположенный по всему периметру данной стенки и выполненный с разрывом в своей центральной части напротив каждого ее окна.

Возможно и такое выполнение способа, как другой его эффективный вариант, при котором в известном способе формирования и крепления штабеля пакетированных материалов с прямоугольным основанием на транспортном средстве, включающем формирование пакетов материалов и погрузку их на транспортное средство с использованием для фиксации образованного штабеля на транспортном средстве обтягивающего материала в виде крепежных лент и канатных найтовов, причем при многоярусной установке пакетов на транспортное средство каждый ярус пакетов устанавливают последовательно с чередованием поперечным или продольным методом, в отличие от него в заявляемом способе формирование и крепление штабеля пакетов производят в два этапа, в каждом из которых выполняют формирование и фиксацию пакетов с использованием крепежных лент и фиксирующих трехмерного типа башмаков виде трехстенных уголков. При этом на первом этапе формируют на отдельной площадке, из отдельных пакетов укрупненные пакеты, образующие при установке на транспортное средство каждый ярус укрупненной грузовой единицы. При формировании на площадке данных укрупненных пакетов используют крепежные ленты, фиксирующие трехмерного типа башмаки в виде трехстенных уголков, каждая из ограничительных стенок которого скреплена кромками своих смежных сторон под прямым углом с двумя сопряженными с ней стенками, а в каждой ограничительной стенке вблизи каждой ее кромки в центральной части имеется сквозное окно, соответственно нижнее, верхнее, внешнее и внутреннее под крепежные ленты, ориентированное вдоль ее кромки и отстоящее от нее на расстоянии не менее 10 мм, а также используют и фиксирующие трехмерного типа башмаки и в виде сдвоенных трехстенных уголков, выполненных из двух зеркально сопряженных друг с другом по вертикальной стенке, являющейся ограничительной, подобных трехстенных уголков, причем данная ограничительная вертикальная стенка их сопряжения выполнена сплошной по всей поверхности, а в каждой из двух ограничительных вертикальных и горизонтальных стенок, расположенных в общей плоскости, вблизи их кромок, в центральной части имеется сквозное окно, соответственно нижнее, верхнее, внешнее и внутреннее под крепежные ленты, ориентированное вдоль ее кромки и отстоящее от нее на расстоянии не менее 10 мм. Само формирование на первом этапе на отдельной площадке укрупненных пакетов выполняют в таком порядке, при котором устанавливают на отдельной площадке два отдельных пакета вплотную друг к другу. Стороны примыкания двух отдельных пакетов фиксируют поочередно снизу и сверху по обоим их внутренним углам данными сдвоенного типа фиксирующими башмаками так, чтобы их углы вплотную прилегали к ограничительным стенкам сдвоенного типа фиксирующего башмака, а по нижним и верхним наружным углам такого укрупненного пакета поочередно устанавливают вплотную упомянутые фиксирующие башмаки в виде трехстенных уголков. Соединяют между собой горизонтально крепежными лентами и обтягивают их втугую по ширине укрупненного пакета внешние окна вертикальных стенок всех нижних и верхних противолежащих друг другу фиксирующих башмаков обоих видов данного укрупненного пакета, а также и внешние окна вертикальных стенок противолежащих друг другу наружных нижних фиксирующих башмаков и по длине внизу укрупненного пакета с обтягиванием и этих лент втугую. Соединяют между собой вертикально крепежными лентам и обтягивают их втугую нижние окна вертикальных стенок наружных верхних фиксирующих башмаков укрупненного пакета с верхними окнами вертикальных стенок противолежащих им наружных нижних фиксирующих башмаков данного укрупненного пакета. При формировании пакетов крепежные ленты заводят таким образом, что каждой из них, заводя горизонтально, соединяют внешние окна вертикальных стенок каждого из двух соседних противолежащих нижних башмаков как по длине, так и по ширине пакета, а соответственно верхних по ширине пакета, а заводя вертикально, соединяют нижнее окно вертикальной стенки фиксирующего башмака каждого верхнего угла пакета с верхним окном вертикальной стенки противолежащего башмака каждого нижнего угла данного пакета. Причем на первом и последующем этапе при формировании данных укрупненных пакетов на данной отдельной площадке поочередно устанавливают и формируют каждый укрупненный пакет, после чего каждый сформированный укрупненный пакет устанавливают на транспортное средство и вплотную к нему устанавливают последующий сформированный таким же путем укрупненный пакет, образуя на транспортном средстве первый ярус укрупненных пакетов и формируя таким путем укрупненную грузовую единицу. При этом при формировании укрупненной грузовой единицы каждого яруса заводят горизонтально крепежную ленту между внутренними окнами вертикальных стенок, а также и между верхними окнами вертикальных стенок верхнего ряда всех смежных фиксирующих башмаков вплотную установленных друг к другу укрупненных пакетов. Затем фиксируют и крепят ярус найтовами к корпусу транспортного средства, заканчивая на этом первый этап и приступая ко второму. На втором этапе формируют аналогично и устанавливают на первый ярус транспортного средства поочередно аналогично каждый укрупненный пакет и формируют второй и последующие ярусы штабеля укрупненных пакетов, фиксируя в нем подобным образом укрупненные пакеты между собой, используя установленные на них фиксирующие башмаки и крепежные ленты. Затем укладывают все укрупненные пакеты верхнего яруса, ориентируя его вдоль оси транспортного средства, и также фиксируют укрупненные пакеты между собой посредством их фиксирующих башмаков и крепежных лент, и в завершении обтягивают образованный штабель найтовами.

Целесообразно, в целях удобства, такое в частном случае, выполнение способа, при котором при формировании и креплении штабеля пакетированных материалов с прямоугольным основанием формирование укрупненных пакетов производят с использованием фиксирующих трехмерного типа башмаков таких, как трехстенные уголки, на внутренней поверхности каждой ограничительной стенки каждого из которых вблизи каждой ее кромки имеется прямоугольный буртик, расположенный по всему периметру данной стенки и выполненный с разрывом в своей центральной части напротив каждого ее окна, а также и виде таких фиксирующих сдвоенных трехстенных уголков, выполненных из двух зеркально сопряженных друг с другом по вертикальной стенке, являющейся ограничительной, подобных трехстенных уголков, при этом данная ограничительная вертикальная стенка их сопряжения выполнена сплошной по всей поверхности, а на внутренней поверхности каждой из остальных его вертикальных и горизонтальных ограничительных стенок вблизи каждой ее кромки имеется прямоугольный буртик, расположенный по всему периметру данных стенок и выполненный с разрывом в своей центральной части напротив каждого ее окна.

Заявляемые отличительные и ограничительные признаки по первому и другому вариантам использования способа обеспечивают в совокупности достижение поставленной технической задачи - обеспечивается надежность и безопасность крепления штабеля пакетов за счет крепления пакетов каждого яруса между собой фиксирующими башмаками обоих видов и их крепежными лентами. Заявляемый способ крепления обеспечивает посредством данных трехмерного типа фиксирующих башмаков обоих видов с крепежными лентами несмещаемость пакетов относительно друг друга вдоль трех осей X, Y, Z. Достигается образование укрупненных грузовых единиц, а также крепление первого яруса по торцам к корпусу транспортного средства, что позволяет в совокупности придать каравану свойство монолитности. Последний ярус пакетов укладывают по оси транспортного средства, что способствует уменьшению опрокидывающего момента груза при качке и толчках транспортного средства.

Заявляемые признаки фиксирующего башмака трехмерного типа обоих видов с ограничительными стенками и окнами в них позволяют обеспечить плотное прилегание его ограничительных стенок к углам пакетов, а также в частном случае и за счет наличия прямоугольных буртиков, расположенных вдоль всего периметра каждой стенки обоих видов башмаков. А разрыв в центральной части каждого данного буртика облегчает в частном случае заводить ленту в сквозное крепежное окно. Таким путем достаточно легко соединяют между собой горизонтальными и вертикальными крепежными лентами окна всех противолежащих друг другу фиксирующих башмаков, формируя таким путем пакет или укрупненный пакет (блок-пакет), а также и ярус соответствующим видом фиксирующего башмака.

Плотное прилегание ограничительных стенок трехмерного фиксирующего башмака в совокупности с крепежными лентами предотвращает смещение пиломатериала внутри пакета, а также и самого пакета в штабеле.

Заявляемые варианты способа обеспечивают достаточное повышение надежности крепления, безопасность грузовых и транспортных операций. При этом способ в обоих его вариантах не трудоемок и прост по исполнению, исключает трудозатраты на обслуживание средств крепления при транспортировке, что существенно.

Заявляемые варианты способа предусматривают достаточно эффективные операции и средства для соединения по торцам контактирующих между собой пакетов в процессе формирования и крепления штабеля. Каждое соединение приобретает при этом необходимую высокую прочность, которая достигается достаточно простыми средствами - башмаками и не менее простыми действиями при формировании штабеля посредством крепежных лент и фиксирующих башмаков.

Во втором варианте использования способа достигается путем соединения по торцам близлежащих пакетов, формирование пакетов в блок-пакеты данными крепежными лентами и сдвоенными башмаками.

В результате данных действий штабель, составленный подобным образом из пакетов и блок-пакетов, соединенных фиксирующими башмаками во всех их верхних и нижних смежных рядах, значительно повышает свою монолитность (за счет исключения смещения и выпадения пакетов), что обеспечивает безопасную транспортировку штабеля пакетированного груза на транспортных средствах, особенно на судах, обеспечивая его (штабель) способность выдерживать статические и динамические нагрузки, возникающие при качке и толчках на транспорте, а также безопасность самих работ при грузовых операциях.

Кроме того, во втором варианте использования способа соединенные в блоки пакеты могут служить удобной грузовой единицей при погрузке и выгрузке, что существенно снижает трудоемкость грузовых операций и простой транспортного средства.

Формирование пакетов в блок-пакеты также предупреждает разрушение штабеля на различных этапах погрузки-разгрузки и, тем самым, также повышает безопасность работ.

При этом заявляемый способ не сопряжен с необходимостью подготовки площадки по формированию пакетов, обладающей большими размерами. Ее размеры соизмеримы с размерами основания формируемого пакета или блок-пакета.

Значительное повышение монолитности штабеля позволяет полностью отказаться от установки стензелей, что упрощает способ.

Таким образом, в заявляемых вариантах способа предложен новый подход к решению задачи упрощения крепления штабеля: достигается снижение трудоемкости обслуживания во время транспортировки, повышение надежности и безопасности закрепленного штабеля, снижение материальных затрат при формировании, креплении и поддержании его в устойчивом состоянии, особенно при морской перевозке штабеля пакетированного груза на верхней палубе и луковых крышках судна.

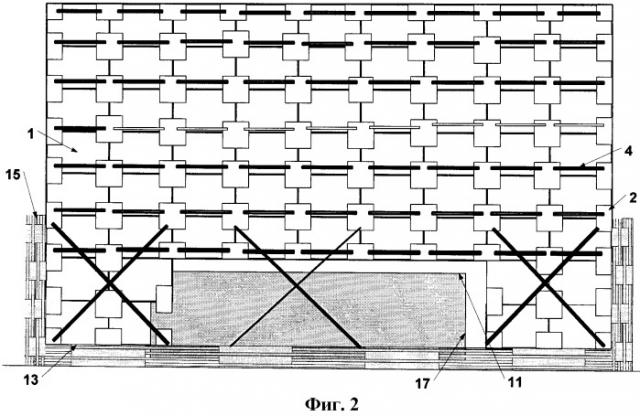

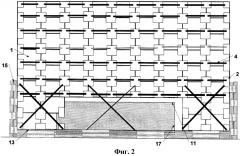

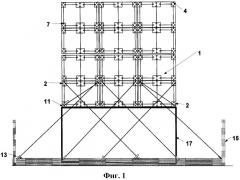

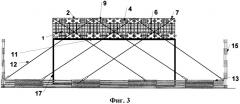

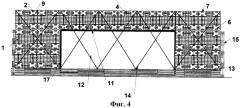

Первый вариант заявляемого способа поясняется иллюстрациями: на фиг.1 изображен штабель пакетированного груза, уложенный на люковых крышках (вид с торца штабеля); на фиг.2 - штабель пакетированного груза, уложенный на палубе судна и люковых крышках (вид с торца штабеля); на фиг.3 - первый ярус штабеля пакетированного материала, уложенный на люковых крышках (вид с торца штабеля); на фиг.4 - первый ярус штабеля пакетированного груза, уложенный на палубе судна и люковых крышках (вид с торца штабеля); на фиг.5 - первый ярус штабеля пакетированного груза (вид сверху); на фиг.6 - вид сбоку штабеля пакетированного груза; на фиг.7 - исполнение фиксирующего башмака, вид сбоку, фиг.8 - то же, вид слева и фиг.9 - то же, справа. Второй вариант использования способа поясняется иллистрациями: на фиг.10 - исполнение сдвоенного фиксирующего башмака, изометрия и фиг.11 - то же, вид с торца; на фиг.12 - пакет пиломатериалов, вид с торца, на фиг.13 - то же, вид сбоку и фиг.14 - то же, вид сверху; на фиг.15 - соединение из двух пакетов по торцам, выполненное сдвоенными фиксирующими башмаками, вид с торца, и фиг.16 - то же, вид сбоку; на фиг.17 - соединение из четырех пакетов по торцам, выполненное сдвоенными фиксирующими башмаками, вид с торца; на фиг.18 - первый ярус штабеля пакетированного груза, сформированного из блок-пакетов (укрупненных) на люковый крышках, вид с торца; на фиг.19 - штабель пакетированного груза, сформированного из блок-пакетов (укрупненных) на палубе и люковый крышках, вид с торца.

Для реализации заявляемого способа формирования и крепления штабеля пакетированных материалов с прямоугольным основанием по первому варианту из пакетов 1 на транспортном средстве, например судне (не показано) (фиг.1, 2), используют фиксирующие металлические башмаки трехмерного типа, выполненные, например, в частном случае в виде трехстенного уголка 2 (фиг.7, 8, 9). Каждая из его ограничительных стенок 3 скреплена кромками своих смежных сторон под прямым углом с двумя сопряженными с ней ограничительными стенками. Для удобства заведения крепежной ленты 4 на внутренней поверхности каждой ограничительной стенки 3 вблизи каждой ее кромки может быть выполнен прямоугольный буртик 5, который расположен по всему периметру каждой ограничительной стенки и выполнен с разрывом в своей центральной части, а напротив каждого данного разрыва прямоугольного буртика трехстенный уголок имеет сквозные окна (нижние 6, верхние 7, внутренние 8, внешние 9) под крепежные ленты 4, ориентированные вдоль ее кромки и отстоящее от нее на расстоянии не менее 10 мм.

Способ формирования и крепления штабеля пакетированных материалов по данному варианту показан на примере пиломатериалов. Его осуществляют следующим образом. Первый этап. Предварительно выполняют операцию формирования поочередно каждого отдельного пакета 1 на отдельной площадке (не показано) посредством трехстенных фиксирующих металлических башмаков трехмерного типа 2 и крепежных лент 4. Затем сформированный пакет грузят на транспортное средство и приступают к формированию на площадке следующего пакета. Для этого вначале каждый пакет устанавливают на сепарационный материал (не показано), по нижним углам каждого поочередно устанавливаемого пакета устанавливают (фиг.12, 13) трехстенные фиксирующие башмаки 2, снаружи каждого угла пакета так, чтобы они плотно прилегали к его углам, затем в каждое внешнее сквозное окно 9 вертикальных стенок 3 каждого из двух соседних противолежащих башмаков по длине (фиг.13) и ширине (фиг.12) пакета заводят горизонтально крепежные ленты 4, и каждую крепежную ленту 4 обтягивают втугую и скрепляют зажимом 10 спецустройством (не показано), например пневмомашинка. Затем по верхним углам этого пакета аналогично устанавливают трехстенные фиксирующие башмаки 2 так, чтобы они плотно прилегали к углам пакета. При этом каждый нижний угол пакета опирается на горизонтальную ограничительную стенку 3 каждого нижнего башмака 2, которая прилегает к нему снизу (фиг.12, 13), а каждая горизонтальная ограничительная стенка 3 верхних башмаков 2 опирается на каждый верхний угол пакета, прилегая к нему сверху (фиг.12, 13). В каждое внешнее сквозное окно 9 соответственно горизонтальных и вертикальных стенок 3 каждого из двух верхних соседних противолежащих башмаков по длине и ширине пакета (фиг.14, 12) аналогично заводят горизонтально крепежные ленты 4, а затем каждую крепежную ленту 4 обтягивают втугую и скрепляют зажимом 10 спецустройством (не показано), например пневмомашинка. После этого вертикально заводят крепежную ленту 4 в нижнее окно 6 верхнего башмака 2 и в верхнее окно 7 вертикальных стенок 3 соседнего с ним нижнего башмака 2 (фиг.12, 13). Каждый сформированный таким путем пакет грузят на транспортное средство и приступают к формированию следующего пакета на площадке. Из образованных предварительно таким путем отдельных пакетов формируют штабель, например, на люковых крышках судна.

Перед погрузкой пакетов 1 на судно (не показано) конкретно на люковую крышку 11 судна (фиг.1) укладывают деревянные прокладки (не показано). Сформированные многочисленные пакеты с помощью крана (не показано) по завершению формирования на площадке устанавливают на прокладки вплотную друг к другу (фиг.5) вдоль оси судна по всей площади люковой крышки. После их установки горизонтально заводят крепежную ленту 4 во внутренние окна 8 вертикальных стенок 3, а также и между верхними окнами 7 вертикальных стенок верхнего ряда всех соседних смежных башмаков 2 всех смежных вплотную прилегающих к друг другу пакетов, скрепляют эти, сравнительно короткие, ленты зажимами 10 втугую спецустройством (не показано), например пневмомашинка. Таким образом закрепляют между собой все пакеты, образуя таким путем укрупненную грузовую единицу - первый ярус. Далее производят крепление первого яруса обычным путем найтовыми 12 к палубе 13 судна с обоих внешних торцов (фиг.3). На этом первый этап формирования и крепления штабеля на люковой крышке заканчивают и приступают ко второму.

Аналогично формируют, а также крепят между собой на первом ярусе люковой крышки пакеты второго и последующих ярусов штабеля, выполняя второй этап, при этом используют продольный, поперечный или продольно-поперечный метод укладки пакетов в ярусы. Последний ярус пакетов укладывают вдоль оси судна, что способствует уменьшению опрокидывающего момента груза при качке. В результате образуют полностью сформированный штабель пактов прямоугольной формы на люковой крышке судна, например, состоящий из четырех ярусов (фиг.1). На этом второй этап формирования штабеля заканчивают. Далее на этом втором этапе штабель крепят к палубе 13 судна, для этого обтягивают его за пиломатериалы поперечными найтовыми 12 (фиг.6) с помощью талрепов 14.

При формировании каравана палубного груза пиломатериалов из подобных пакетов по всей ширине судна (фиг.2) перед погрузкой пакетов 1 на судно (не показано), конкретно на палубу 13 и люковую крышку 11 судна укладывают деревянные прокладки (не показано). Сформированные многочисленные пакеты с помощью крана (не показано) по завершению формирования на площадке устанавливают на прокладки на палубу между фальшбортом 15 и комингсом трюма 17 плотно друг к другу до уровня люковой крышки, тем самым выравнивания поверхности основания штабеля (фиг.4). Дальнейшее формирование и крепление штабеля выполняется аналогично формированию и креплению штабеля на люковых крышках.

Возможен и такой вариант использования способа, когда ярусы штабеля - укрупненные грузовые единицы - формируют из укрупненных пакетов (блок-пакетов), образованных из отдельных пакетов (фиг.18). Укладку и крепление такого штабеля производят аналогично, но предварительно формируют сам блок-пакет, состоящий из двух (фиг.15, 16) или четырех отдельных пакетов (фиг.17). Формирование блок-пакета осуществляют следующим образом.

Два или четыре отдельных пакета также устанавливают на сепарационный материал. Выполняют операцию поочередного формирования блок-пакетов на отдельной площадке (фиг.15) посредством как фиксирующих башмаков 2, так и сдвоенных фиксирующих башмаков 18, а также крепежных лент 4. При этом сдвоенный металлический фиксирующий башмак 18, как необходимый элемент фиксирующего башмака трехмерного типа данного второго варианта, используют в виде (фиг.10, 11) такого составного уголка, который образуют из двух зеркально сопряженных друг с другом по вертикальной стенке 19, являющейся ограничительной, подобных трехстенных уголков 2. Причем данная ограничительная вертикальная стенка 19 их сопряжения выполнена сплошной и ровной по всей поверхности, а на внутренней поверхности каждой из остальных двух пар ограничительных стенок 3, расположенных попарно в общей плоскости, может быть в целях удобства выполнен прямоугольный буртик 5, выполненный с разрывом в центральной части, а напротив каждого данного разрыва каждого прямоугольного буртика 5 каждая данная ограничительная стенка 3 имеет сквозное окно, соответственно нижнее 6, верхнее 7, внешнее 9 и внутреннее 8, под крепежные ленты 4, ориентированное вдоль ее кромки и отстоящее от нее на расстоянии не менее 10 мм. Для этой операции поочередного формирования каждого блок-пакета вначале два отдельных пакета устанавливают на сепарационный материал (не показано) вплотную друг к другу (фиг.10, 15, 16). Стороны прилегания двух пакетов фиксируют внизу с обоих внутренних углов сдвоенными фиксирующими башмаками 18 так, чтобы внутренние углы пакетов вплотную прилегали к их стенкам 19 и 3. Затем снаружи по нижним наружным углам обоих пакетов устанавливаются фиксирующие башмаки 2 так, чтобы они также плотно прилегали к углам пакета. Затем в каждое внешнее сквозное крепежное окно 9 вертикальных стенок 3 каждого из двух противолежащих друг другу соседних нижних башмаков соответственно 2, 18 и 2 горизонтально заводят крепежную ленту 4 по ширине пакета (фиг.15), а также и во внешние окна 9 вертикальных стенок 3 противолежащих друг другу нижних башмаков 2 горизонтально заводят крепежную ленту 4 и по длине пакета (не показано). Затем каждую крепежную ленту 4 скрепляют зажимом 10 втугую, спецустройством (не показано), например пневмомашинка. Далее по верхним углам этих пакетов аналогично устанавливают фиксирующие башмаки 2 и сдвоенные фиксирующие башмаки 18 так, чтобы башмаки 2 и стенки 3 и 19 башмаков 18 плотно прилегали к углам пакета. Затем в каждое внешнее сквозное окно 9 вертикальных стенок 3 каждого из двух верхних противолежащих друг другу соседних башмаков соответственно 2, 18 и 2 горизонтально заводят крепежную ленту 4 по ширине пакета, и каждую крепежную ленту 4 обтягивают втугую и скрепляют зажимом 10 спецустройством (не показано), например пневмомашинка. После этого (фиг.15) вертикально заводят крепежную ленту 4 в нижнее окно 6 каждого верхнего башмака соответственно 2 и 18 и в верхнее окно 7 каждого соседнего с ним нижнего башмака соответственно 2 и 18. Затем каждую крепежную ленту 4 обтягивают втугую и скрепляют зажимом 10 спецустройством (не показано), например пневмомашинка. На этом формирование блок-пакета из двух отдельных пакетов заканчивают. По завершению формирования каждого данного блок-пакета его грузят на транспортное средство и приступают к формированию на площадке следующего.

При формировании блок-пакета из четырех отдельных пакетов (фиг.17), предварительно на отдельной площадке аналогично выполняют операцию формирования блок-пакетов из двух отдельных пакетов. Затем эти два сформированные отдельные блок-пакеты устанавливают друг на друга, аналогично заводят крепежную ленту 4 (сравнительно короткую), соединяя между собой противолежащие верхние 7 и нижние 6 окна пар соседних башмаков соответственно 2 и 18 верхнего и нижнего ряда, а затем каждую крепежную ленту 4 обтягивают втугую и скрепляют зажимом 10 спецустройством (не показано), например пневмомашинка. На этом формирование блок-пакета из четырех отдельных пакетов заканчивают. Из образованных предварительно таким путем блок-пакетов формируют штабель, например, на люковых крышках судна.

Перед погрузкой блок-пакетов 1 на судно (не показано), конкретно на люковую крышку 11 судна (фиг.18) укладывают деревянные прокладки (не показано). Сформированные многочисленные блок-пакеты с помощью крана (не показано) по завершению формирования устанавливают на прокладки вплотную друг к другу вдоль оси судна по всей площади люковой крышки. После их установки аналогично заводят горизонтально крепежную ленту 4 во внутренние окна 8 вертикальных стенок 3, а также и между верхними окнами 7 вертикальных стенок 3 верхнего ряда всех противолежащих соседних смежных башмаков соответственно 2 и 18 всех смежных вплотную прилегающих к друг другу блок-пакетов, скрепляют эти, сравнительно короткие, ленты зажимами 10 (на фиг.18 не показано) втугую спецустройством (не показано), например пневмомашинка, и таким образом закрепляют между собой все блок-пакеты, образуя таким путем укрупненную грузовую единицу - первый ярус. Далее производят крепление первого яруса найтовыми 12 к палубе 13 судна с обоих внешних торцов. На этом первый этап формирования и крепления штабеля из блок-пакетов на люковой крышке заканчивают.

Аналогично формируют, а также крепят между собой на люковой крышке блок-пакеты второго и последующих ярусов штабеля, выполняя второй этап, при этом используют продольный, поперечный или продольно-поперечный метод укладки блок-пакетов в ярусы. Последний ярус блок-пакетов укладывают вдоль оси судна, что способствует уменьшению опрокидывающего момента груза при качке. В результате образуют полностью сформированный штабель пактов прямоугольной формы на люковой крышке судна, например, состоящий из четырех ярусов (не показано). На этом второй этап формирования штабеля из блок-пакетов заканчивают. Далее на этом втором этапе штабель крепят к палубе судна, для этого обтягивают его поперечными найтовыми 12 (не показано) с помощью талрепов 14.

При формировании каравана палубного груза из подобных блок-пакетов по всей ширине судна (фиг.19) перед погрузкой пакетов 1 на судно, конкретно на палубу 13 и люковую крышку 11 судна укладывают деревянные прокладки (не показано). Сформированные блок-пакеты с помощью крана по завершению формирования кажд