Продукты из алюминиевого сплава и способ искусственного старения

Иллюстрации

Показать всеИзобретение относится к конструкционным элементам из алюминиевого сплава, в частности для аэрокосмической промышленности. Плита выполнена толщиной по меньшей мере 4 дюйма из алюминиевого сплава, который содержит: от 6,4 до 8,5 мас.% Zn, от 1,4 до 1,9 мас.% Mg, от 1,4 до 1,85 мас.% Сu, от 0,05 до 0,15 Zr, от 0,01 до 0,06 мас.% Ti, до 0,15 мас.% Fe, до 0,12 мас.% Si, остальное алюминий, сопутствующие элементы и примеси. Обеспечивается улучшенное сочетание прочности и стойкости к растрескиванию, а также обеспечивается стойкость к растрескиванию в результате коррозии под нагрузкой, особенно в условиях морской атмосферы. 9 з.п. ф-лы, 14 ил., 14 табл., 3 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к алюминиевым сплавам, в частности к алюминиевым ("Al") сплавам серии 7000 (или 7ХХХ) в соответствии с обозначением Алюминиевой ассоциации. Более конкретно, настоящее изобретение относится к продуктам из алюминиевого сплава с относительно большой толщиной, то есть порядка 2-12 дюймов (5,1-30,5 см). Хотя настоящее изобретение, в основном, направлено на продукты типа катаной плиты, оно также может использоваться для продуктов, полученных способом экструзии или кованых продуктов. При использовании настоящего изобретения на практике детали, изготовленные из таких исходных материалов/продуктов с большой толщиной поперечного сечения, обладают исключительными сочетаниями свойств прочности-вязкости, которые делают их пригодными для использования в качестве конструкционных деталей в различных вариантах применения в аэрокосмической промышленности, в виде деталей с большой толщиной профиля или деталей с более тонким сечением, которые были изготовлены путем механической обработки из материала с профилем с большим поперечным сечением. Благодаря настоящему изобретению также было достигнуто значительное повышение сопротивления коррозии, в частности сопротивления к образованию трещин в результате коррозии под нагрузкой (или "SCC"). Примеры деталей конструкционных элементов, изготовленных из этого сплава, включают цельные элементы лонжеронов и подобные детали, изготовленные способом механической обработки из обработанных давлением секций с большим поперечным сечением, включая катаную плиту. Такие элементы лонжерона могут использоваться в конструкции отсека крыла самолетов большой грузоподъемности. Настоящее изобретение, в частности, пригодно для изготовления высокопрочных деталей самолетов, полученных путем экструзии и ковки, таких как, например, основные балки шасси самолета. Такие самолеты включают коммерческие пассажирские реактивные лайнеры, грузовые транспортные самолеты (такие как используются почтовыми службами) и некоторые военные самолеты. В меньшей степени сплавы, в соответствии с настоящим изобретением, пригодны для использования в других самолетах, включая, но не ограничиваясь, турбовинтовые самолеты. Кроме того, в соответствии с настоящим изобретением могут быть изготовлены детали, предназначенные не для аэрокосмической промышленности, такие как различные литые формы в виде плиты с профилем с большим поперечным сечением.

По мере увеличения размеров новых реактивных самолетов или с ростом требований к существующим моделям реактивных лайнеров по обеспечению возможности повышения грузоподъемности и/или увеличения дальности полета, для улучшения рабочих характеристик и повышения экономии требуется снижать вес конструкционных элементов, таких как фюзеляж, крылья и детали лонжеронов. Отрасль самолетостроения удовлетворяет эту потребность путем установления технических условий, определяющих более высокую прочность металлических деталей, что обеспечивает возможность уменьшения толщины их поперечного сечения с целью снижения веса. Кроме прочности, также являются критическими такие параметры, как долговечность, устойчивость к повреждениям материалов для обеспечения безопасной конструкции самолета. Такие условия, определяющие характеристики множества материалов, используемых в самолетостроении, позволяют обеспечить возможность создания современных конструкций, устойчивых в повреждениям, в которых объединены принципы безопасной конструкции с технологией периодического инспектирования.

Традиционная конструкция крыла самолета содержит отсек крыла, который, в общем, обозначен цифрой 2 на приложенной фиг.1. Он расположен снаружи от фюзеляжа и представляет собой основной силовой элемент крыла, проходя, по существу, перпендикулярно к плоскости фигуры 1. Такой отсек 2 крыла содержит верхнюю и нижнюю обшивки 4 и 6 крыла, между которыми установлены вертикальные конструкционные элементы или лонжероны 12 и 20, проходящие между верхней и нижней обшивками крыла или соединяющие их. Отсек крыла также содержит ребра, которые могут проходить, в общем, от одного лонжерона к другому. Эти ребра расположены параллельно к плоскости фигуры 1, в то время как обшивка крыла и лонжероны проходят перпендикулярно к указанной плоскости фигуры 1. Во время полета верхние конструкционные элементы крыла коммерческого самолета испытывают нагрузку сжатия, которая создает напряжения сжатия высокого уровня при приемлемом уровне стойкости к растрескиванию. Обшивка верхнего крыла самого крупного из современных самолетов обычно изготовлена из алюминиевых сплавов серий 7ХХХ, таких как алюминиевый сплав 7150 (повторное издание американского патента № US 34008) или алюминиевый сплав 7055 (американский патент № US 5221377). Поскольку конструкционные детали нижней части того же крыла самолета испытывают во время полета действие напряжения, для них требуется большая к повреждениям, чем для деталей верхней части крыла. Хотя для обеспечения максимального снижения веса может возникнуть желание сконструировать нижнюю часть крыла с использованием более прочного сплава, характеристики стойкости к повреждениям таких сплавов часто являются недостаточными для применения в этих конструкционных элементах. В связи с этим большинство современных компаний - производителей реактивных самолетов - применяют в нижней части крыла более устойчивый к повреждениям алюминиевый сплав серии 2ХХХ, такой как алюминиевый сплав 2024 или 2324 (американский патент № US, 294625), причем оба указанных сплава 2ХХХ имеют меньшую прочность, чем у сплава серии 7ХХХ, из которого изготовлены детали верхней части крыла. Используемые элементы и составы сплавов соответствуют хорошо известным стандартам продуктов Алюминиевой ассоциации.

Жесткость обшивкам 4 и 6 соответственно верхней и нижней части крыла, как показано на прилагаемой фиг.1, обычно придают с помощью продольно проходящих элементов 8 и 10 стрингеров. Такие элементы стрингеров могут быть выполнены с различной формой, включая "J", "I", "L", "T" и/или "Z" конфигурации поперечного сечения. Элементы стрингера обычно закрепляют на внутренней поверхности обшивки крыла, как показано на фиг.1, причем в качестве крепления обычно используют заклепки. Элемент 8 стрингера верхней части крыла и полки 14 и 22 верхних лонжеронов в настоящее время изготовляют из сплавов серий 7ХХХа, при этом стрингер 10 нижней части крыла и полки 16 и 24 нижних лонжеронов изготовлены из сплава серии 2ХХХ по тем же конструкционным причинам, описанным выше, для обеспечения относительной прочности и стойкости к повреждениям. Элементы 18 и 26 вертикальной стенки лонжерона также изготовлены из сплавов 7ХХХ и прикреплены как к верхней, так и к нижней полкам лонжерона, проходящим в продольном направлении крыла, составляющим элементы лонжеронов 12 и 20. Такая традиционная конструкция лонжерона, также известная как "встроенный" лонжерон, включает верхнюю полку 14 или 22 лонжерона, стенку 18 или 20 и нижнюю полку 16 или 24 лонжерона с креплениями (не показаны). Очевидно, что крепления и отверстия для креплений в местах соединений с этими лонжеронами являются структурно-слабыми соединениями. Для обеспечения структурной целостности встроенного лонжерона, такого как 18 или 20, многие детали элементов, такие как стенка и/или полка лонжерона, должны быть выполнены утолщенными, что увеличивает вес всей конструкции.

Один из возможных конструкторских подходов, направленных на снижение вышеуказанного нежелательного веса лонжерона, состоит в изготовлении верхней части лонжерона, стенки и нижней части лонжерона путем механической обработки из простой секции более толстого профиля, такой как плита, полученная в виде продукта из алюминиевого сплава, обычно с удалением достаточного количества металла для получения более сложной детали, хотя и с меньшим поперечным сечением или формой, такой как лонжерон. Иногда такую операцию механической обработки называют "выгибание" детали из продукта в форме плиты. Благодаря такой конструкции можно устранить необходимость использования соединений стенки с верхней частью лонжерона и стенки с нижней частью лонжерона. Лонжерон такого типа, выполненный в виде единой детали, иногда называют "цельным лонжероном", и он может быть изготовлен путем механической обработки из толстой плиты путем экструзии или ковки. Цельные лонжероны должны не только весить меньше, чем составные детали, они также должны быть менее дорогостоящими при изготовлении и сборке благодаря устранению необходимости использования креплений. Идеальный сплав для изготовления цельных лонжеронов должен иметь прочностные характеристики сплава, применяемого в верхней части крыла, сочетающиеся с требованиями в отношении стойкости к растрескиванию/стойкости к повреждению для сплава нижней части крыла. Существующие коммерческие сплавы, используемые в самолетостроении, не удовлетворяют этому сочетанию требований предпочтительных свойств. Более низкая прочность сплава, применяемого для нижней обшивки крыла, например сплава 2024-Т351, не позволяет обеспечить безопасный уровень стойкости к нагрузкам, передаваемым от подвергающейся высоким нагрузкам верхней части крыла, если только площадь ее поперечного сечения не будет существенно увеличена. Это в свою очередь приводит к нежелательному увеличению веса всей конструкции крыла. И, наоборот, использование в конструкционных элементах верхней части крыла прочностных свойств сплава 2ХХХ также приводит к общему увеличению веса.

В конструкции крупных реактивных самолетов требуется использовать очень большие крылья. Для изготовления цельных лонжеронов таких крыльев необходимо использовать продукты толщиной 6-8 дюймов (15,2-20,3 см) или больше. Для изготовления деталей с большим поперечным сечением часто используют сплав 7050-Т74. Промышленный стандарт для плиты из сплава 7050-Т7451 толщиной 6 дюймов (15,2 см), как указано в Спецификации в AMS 4050F аэрокосмических материалов, содержит требование обеспечения минимального значения предела текучести в продольном (L) направлении на уровне 60 тысяч фунт/дюйм2 (414 МПа) и растрескивания в условиях плоской деформации, или Klc (L-T), 24 тысяч (фунт/дюйм2)дюйм1/2. Для сплава с той же твердостью и толщиной определены значения в поперечном направлении (LT и T-L) - 60 тысяч (фунт/дюйм2) (414 МПа) и 22 тысяч (фунтов/дюйм2)дюйм1/2 соответственно. Для сравнения, сплав алюминия 7055-Т7751 для верхних деталей крыла толщиной приблизительно от 0,375 до 1,5 дюймов позволяет обеспечить минимальное значение предела текучести 86 тысяч (фунт/дюйм2) (593 МПа) в соответствии с MIL-HDBK-5H. Если цельный лонжерон из сплава 7050-Т74 с минимальным значением предела текучести 60 тысяч (фунт/дюйм2) (414 МПа) использовать с указанным выше сплавом 7055, общие прочностные возможности верхней обшивки крыла не будут полностью использоваться с максимально эффективным снижением веса. Следовательно, для изготовления конфигураций цельного лонжерона с большим поперечным сечением, которые требуются в настоящее время для конструкций новых реактивных лайнеров, необходимы высокопрочные алюминиевые сплавы с достаточной стойкостью к развитию трещин. Выше приведен всего лишь один конкретный пример преимуществ алюминиевого материала с высокой прочностью и устойчивостью в больших поперечных сечениях, но в современном самолетостроении существует множество других примеров деталей с аналогичными требованиями, таких как ребра крыла, перегородки или стрингеры, панели или элементы обшивки крыла, рамы фюзеляжа, балки пола или шпангоуты и даже балки посадочных шасси или различные комбинации этих конструкционных элементов самолета.

Известна возможность изменения жесткости металла в результате различной обработки путем искусственного старения, которая обеспечивает различные уровни прочности и других рабочих характеристик, включая сопротивление коррозии и стойкость к развитию трещин. Сплавы серии 7ХХХ чаще всего изготовляют и поставляют коммерчески с таким состоянием искусственного старения, как сплавы "пиковой" прочности ("Тип Т6") или "перестаренные" сплавы ("Тип Т7"). В американских патентах №4863528, 4832758, 4477292 и 5108520 описаны составы сплавов серии 7ХХХ, обладающие в диапазоне комбинаций прочности и рабочих характеристик. Все содержание этих патентов приводится здесь полностью в качестве ссылки.

Специалистам в данной области техники хорошо известно, что для заданного кованого сплава серии 7ХХХ режимы отпуска, обеспечивающие пиковое значение прочности или режимы типа Т6, обеспечивают наивысшие значение прочности, но в сочетании с относительно низким значением стойкости к развитию трещин и сопротивления коррозии. Для этих же сплавов также известно, что большинство перестаренных составов, таких как типичные составы, обработанные в режиме отпуска типа Т73, обладают наивысшим значением стойкости к развитию трещин и сопротивления коррозии, но имеют существенно более низкое значение относительной прочности. При изготовлении детали, предназначенной для применения в аэрокосмической отрасли, конструкторы деталей должны выбирать соответствующий состав, обладающий свойствами где-то между указанными выше двумя предельными случаями, для того, чтобы обеспечить возможность его использования в конкретном случае. Более полное описание режимов отпуска, включая обозначение "Т-ХХ", можно найти в публикации Алюминиевой ассоциации Aluminum Standards and Data 2000, которая хорошо известна в данной области техники.

Большинство вариантов обработки сплавов, предназначенных для применения в аэрокосмической отрасли, требуют использовать тепловую обработку на твердый раствор (или "SHT"), после чего следует отжиг и последующее искусственное старение для получения прочностных и других характеристик. Однако поиск возможности улучшения свойств в больших поперечных сечениях сталкивается с двумя естественными явлениями. Во-первых, по мере увеличения толщины профиля продукта скорость закаливания во внутреннем поперечном сечении продукта, естественно, снижается. Это снижение в свою очередь приводит к потере прочности и стойкости, к развитию трещин для форм продукта с большим поперечным сечением, в частности во внутренних областях поперечного сечения. Специалисты в данной области техники называют это явление "чувствительность к закаливанию". Во-вторых, существует также хорошо известная обратная взаимозависимость между прочностью и стойкостью к развитию трещин так, что если конструкционные детали будут разработаны на большие значения прочности нагрузки, их относительные характеристики стойкости снижаются и наоборот.

Для лучшего понимания настоящего изобретения целесообразно рассмотреть некоторые известные тенденции в области использования коммерческих сплавов серии 7ХХХ, применяемых для аэрокосмической промышленности. В алюминиевом сплаве 7050, например, Cr заменен на Zr, который используется в качестве коллоидного агента для повышения степени контроля над структурой зерен и повышает содержание как Cu, так и Zn по сравнению с более старым сплавом 7075. Сплав 7050 обладает существенно лучшей (то есть более низкой) чувствительностью к закаливанию по сравнению с ранее использовавшимся сплавом 7075, благодаря чему алюминиевый сплав 7050 является основным сплавом, применяемым для деталей в аэрокосмической промышленности с большим поперечным сечением, изготовленных в форме плиты, экструдированных деталей и/или кованых деталей. Для применения в верхней части крыла, в которой требуется использовать материалы с высокой прочностью-стойкостью, минимальные значения Mg и Zn в составе сплава алюминия 7050 немного повышаются, так что получается зарегистрированный в Алюминиевой ассоциации сплав 7150, который является вариантом сплава 7050. По сравнению с его предшественником 7050 минимальное содержание Zn для сплава 7150 увеличено с 5,7 до 5,9% мас., и минимальный уровень Mg увеличен с 1,9 до 2,0% мас.

В конечном счете был разработан новый состав сплава для верхней обшивки крыла. Такой сплав 7055 обладает на 10% лучшим значением предела текучести при сжатии, в частности, благодаря использованию более широкого диапазона Zn, от 7,6 до 8,4% мас., при аналогичном уровне Cu и несколько более узком диапазоне Mg (1,8 до 2,3% мас.) по сравнению со сплавом 7050 или 7150.

Делавшиеся в прошлом попытки еще большего повышения прочности (путем увеличения легирующих элементов и оптимизации состава) были связаны с необходимостью повышения чистоты металла и контроля над микроструктурой с использованием термомеханической обработки ("ТМР") для обеспечения, среди прочих свойств, улучшения стойкости и наработки до усталостного разрушения. В американском патенте №5865911 описано существенное улучшение стойкости при эквивалентной прочности плиты из сплава серии 7ХХХ. Однако чувствительность этого сплава к закаливанию при более толстом профиле поперечного сечения, вероятно, приводит к другим заметным нежелательным свойствам.

Сплав 7040, зарегистрированный Алюминиевой ассоциацией, предусматривает следующие диапазоны основных легирующих элементов: 5,7-6,7% мас. Zn, 1,7-2,4% мас. Mg и 1,5-2,3% мас. Cu. В соответствующей литературе, а именно в публикации авторов Shahani и др., "High Strength 7XXX Alloys For Ultra-Thick Aerospace Plate: Optimization of Alloy Composition", PROC. ICAA 6, v. 2, pp/ 105-1110 (1998) и в американском патенте № US 6027582, указано, что разработчики сплава 7040 стремились обеспечить баланс оптимизации между легирующими элементами для улучшения прочности и других характеристик, избегая избыточных добавок для минимизации чувствительности к закаливанию. Хотя для сплава 7040 в профилях с большим поперечным сечением заявлены некоторые улучшения свойств по сравнению со сплавом 7050, эти улучшения все еще остаются недостаточными для современных потребностей конструкторов коммерческих самолетов.

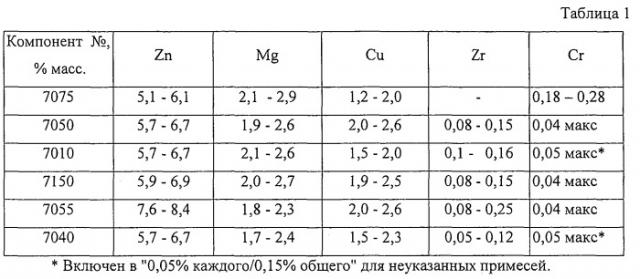

Настоящее изобретение отличается в нескольких существенных ключевых аспектах от сплавов, поставляемых в настоящее время на коммерческой основе для применения в аэрокосмической промышленности. Основные легирующие элементы для нескольких используемых в настоящее время аэрокосмических сплавов 7XXX указаны Алюминиевой ассоциацией в следующем виде:

Следует отметить, что алюминиевые сплавы 7075, 7050, 7010 и 7040 поставляют в аэрокосмической промышленности как в виде профиля с большим поперечным сечением, так и в виде тонкого (до 2 дюймов (5,1 см) профиля; в то время как другие сплавы (7150 и 7055), в основном, поставляют в виде тонкого профиля. В отличие от этих коммерческих сплавов предпочтительный сплав, в соответствии с настоящим изобретением, содержит приблизительно от 6,9 до 8,5% мас. Zn, от 1,2 до 1,7% мас. Mg, от 1,3 до 2% мас. Cu, от 0,05 до 0,15% мас. Zr, причем остальное содержание, по существу, составляют алюминий, случайные элементы и примеси.

Настоящее изобретение решает вышеуказанные проблемы известного уровня техники с использованием нового алюминиевого сплава серии 7ХХХ, который в профиле с большим поперечным сечением проявляет существенно пониженную чувствительность к закаливанию, обеспечивая существенно более высокий уровень прочности и уровень сопротивления к развитию трещин, чем было возможно до настоящего времени. Сплав, в соответствии с настоящим изобретением, имеет относительно высокое содержание цинка (Zn) при более низком содержании меди (Cu) и магния (Mg) по сравнению с приведенными выше коммерческими сплавами 7ХХХ, применяемыми в аэрокосмической промышленности. Для целей настоящего изобретения комбинированное содержание Cu+Mg обычно составляет меньше чем приблизительно 3,5% и предпочтительно меньше чем приблизительно 3,3%. Когда вышеуказанные составы подвергают предпочтительной практике 3-этапного старения, которая более подробно описана ниже, получаемые в результате толстые формы кованого продукта (плиты, детали, получаемые способом экструзии или ковки) обладают более предпочтительным сочетанием рабочих характеристик, таких как прочность, стойкость к развитию трещин и усталостному разрушению, одновременно с исключительной стойкостью к растрескиванию в результате коррозии под нагрузкой (SCC), особенно в атмосферных условиях или в условиях испытаний в морской атмосфере.

Известны трехэтапные или трехстадийные примеры старения алюминиевых сплавов 7ХХХ известного уровня техники. Их примеры описаны в американских патентах № US 3856584, 4477292, 4832758, 4863528 и 5108520. Первая стадия/этап многих вышеуказанных способов известного уровня техники обычно выполняют при температуре около 250°F (121°C). Предпочтительный первый этап старения состава сплава, в соответствии с настоящим изобретением, проводят в диапазоне температур приблизительно 150-275°F (66-135°C), предпочтительно приблизительно 200-275°F (93-135°C) и более предпочтительно от приблизительно 225 или 230°F (107 или 110°C) до приблизительно 250 или 260°F (121 или 127°C). Эта первая стадия или этап может включать обработку при двух температурах, например при 225°F (107°C) в течение приблизительно 4 часов и 250°F (121°C) в течение приблизительно 6 часов, причем оба эти периода составляют только "первый этап", то есть этап, предшествующий второму (например, обработке при температуре приблизительно 300°F (149°C) этапу, описанному ниже). Наиболее предпочтительно первый этап старения, в соответствии с настоящим изобретением, выполняют при температуре приблизительно 250°F (121°C) в течение, по меньшей мере, приблизительно 2 часов, предпочтительно в течение приблизительно 6-12 и иногда до 18 часов или больше. Следует, однако, отметить, что меньшие периоды выдержки могут быть достаточными в зависимости от размера детали (то есть ее толщины) и сложности формы с учетом скорости повышения температуры при использовании данного оборудования (то есть с учетом относительно медленной скорости повышения температуры нагрева), при этом время на разогрев детали должно учитываться при расчете более короткого времени выдержки при температуре обработки для этих сплавов.

Предпочтительная обработка в ходе второго этапа в некоторых способах известного уровня техники, включающих практику 3-этапного искусственного старения, обычно проходит при температуре приблизительно 350 или 360°F (177 или 182°C) или выше, после чего следует третий этап старения, аналогичный первому этапу, выполняемый при температуре приблизительно 250°F (121°C). В отличие от этого, предпочтительный второй этап старения, в соответствии с настоящим изобретением, отличается тем, что обработку проводят при существенно более низких температурах, которые приблизительно на 40-50°F (4,4-10°C) ниже. Для предпочтительных вариантов выполнения такого 3-этапного способа старения сплава 7ХХХ описанный здесь второй из трех этапов или стадий должен происходить при температуре от приблизительно 290 или 300°F (149°C) до приблизительно 330 или 335°F (166 или 168°C). Более точно, такой второй этап или стадия старения должен выполняться при температуре от приблизительно 305 до 325°F (152-163°C), более предпочтительный диапазон температур второго этапа старения составляет приблизительно от 310 до 320 или 325°F (154-160, 163°C). Предпочтительное время выдержки для такой обработки второго этапа имеет обратную зависимость от используемой температуры (температур). Например, если требуется работать, по существу, при температуре 310°F (154°C) или очень близкой к этому значению, будет достаточно использовать общее время выдержки приблизительно 6-18 часов. Более предпочтительно, старение на втором этапе должно проходить в течение приблизительно от 8 или 10 до 15 часов в сумме при этой рабочей температуре. При температуре приблизительно 310°F (160°C) общее время обработки второго этапа должно быть в диапазоне приблизительно 6-10 часов, причем диапазон от 7 или 8 до 10 или 11 часов будет предпочтительным. Существует также предпочтительный аспект заданного свойства, который должен учитываться при выборе времени старения второго этапа и выборе температуры. В частности, следует отметить, что более короткое время обработки при заданной температуре позволяет получить относительно более высокие значения прочности, в то время как более длительное время выдержки позволяет обеспечить лучшие свойства стойкости к коррозии.

После предыдущего второго этапа старения следует третий этап старения, выполняемый при более низкой температуре. При использовании заготовок с большим поперечным сечением, предпочтительно, нельзя медленно переходить от второго этапа к выполнению такого третьего этапа без принятия чрезвычайных мер осторожности для обеспечения точного соответствия температуры второго этапа и общего времени выдержки для предотвращения избыточной обработки на более высоких температурах (на уровне температур, используемых на втором этапе). Между вторым и третьим этапами старения металлические продукты, в соответствии с настоящим изобретением, могут быть преднамеренно извлечены из нагревательной печи и подвергнуты быстрому охлаждению с использованием вентилятора или подобных устройств до температуры приблизительно 250°F (121°C) или ниже, иногда даже полностью до комнатной температуры. В любом случае, предпочтительные периоды выдержки времени/температуры на третьем этапе старения, в соответствии с настоящим изобретением, аналогичны значениям, описанным для первого этапа старения, приведенного выше, при температурах приблизительно от 150 до 275°F (135°C), предпочтительно приблизительно от 200 до 275°F (93-135°C) и более предпочтительно от приблизительно 225 или 230°F (107 или 110°C) до приблизительно 250 или 260°F (121 или 127°C). И хотя вышеуказанный способ улучшает конкретные свойства, в частности стойкость SCC для этого нового семейства сплавов 7ХХХ, следует понимать, что аналогичные комбинации улучшений свойств могут быть реализованы при использовании этого же способа 3-этапного старения для других сплавов серии 7ХХХ, включая, но не ограничиваясь, сплавы 7Х50 (например, сплавы алюминия 7050 или 7150), сплавы алюминия 7010 и 7040.

Для более новых и более крупных самолетов производители испытывают потребность в продуктах из алюминиевого сплава с профилем с большим поперечным сечением, с пределом текучести при сжатии, который приблизительно на 10-15% выше, чем обычно получается при использовании применяемых в настоящее время сплавов алюминия 7050, 7010 и/или 7040. В соответствии с этой потребностью сплав типа 7ХХХ, в соответствии с настоящим изобретением, удовлетворяет вышеуказанным требованиям по обеспечению значений предела текучести, одновременно обладая привлекательными свойствами сопротивления развитию трещин. Кроме того, этот сплав также проявляет исключительную стойкость к развитию трещин при коррозии под нагрузкой при условии старения с использованием предпочтительных трех этапов по способу искусственного старения, описанному в настоящей заявке. Образцы плиты толщиной шесть дюймов (15,2 см), изготовленные из этого сплава, прошли испытания в лабораторных масштабах на растрескивание в результате коррозии под нагрузкой (SCC) при чередующемся погружении (AI) в 3,5% раствор соли. В соответствии с этими испытаниями металлические образцы с большим поперечным сечением выдерживали без растрескивания в течение по меньшей мере 30 дней минимальную нагрузку 25 тысяч (фунт/дюйм2) (173 МПа), приложенную в направлении короткого поперечного сечения (или в направлении "ST") для удовлетворения условий отпуска Т76, в соответствии с требованиями одного из основных производителей реактивных самолетов. Такие образцы металла с большим поперечным сечением также должны удовлетворять другим требованиям этого производителя реактивных самолетов по обеспечению статических и динамических показателей.

При выполнении исходной волны лабораторных испытаний с чередующимся погружением (AI) SCC при еще более высоких уровнях нагрузки 35-45 тысяч (фунт/дюйм2) (242-311 МПа) образцы сплавов с большим поперечным сечением, в соответствии с настоящим изобретением, прошедшие искусственное старение с использованием известного способа двухэтапного отпуска, проявили некоторые неожиданные отказы, связанные с коррозией, некоторые даже при уровне нагрузки 25 тысяч (фунт/дюйм2) (173 МПа) при первом воздействии испытательных условий SCC в морской атмосфере. Это оказалось неожиданным, поскольку ускоренные лабораторные испытания AI SCC обычно хорошо коррелируют с атмосферными испытаниями как в морской атмосфере, так и в промышленной среде. В ходе этих испытаний в промышленной среде образцы сплавов, в соответствии с настоящим изобретением, при старении в 3 этапа, как сказано в описании настоящего изобретения, не приводили к отказу после 11-месячной выдержки в условиях такой атмосферы, как под нагрузкой на уровне 25 (фунт/дюйм2) (173 МПа), так и на уровне 35 тысяч (фунт/дюйм2) (242 МПа). Даже при том, что показатели SCC в условиях различной атмосферы не были явно выражены в спецификациях производителя самолетов для самолетов следующего поколения, они, тем не менее, считаются важными для критических вариантов применения в аэрокосмической промышленности, таких как лонжероны и ребра отсеков крыла реактивного самолета. Таким образом, хотя продукты, обрабатываемые старением в два этапа, могут соответствовать предъявляемым им требованиям, при применении на практике настоящего изобретения предпочтительным является описанная обработка с искусственным старением в три этапа.

Известный способ "улучшения стойкости" SCC некоторых сплавов 7ХХХ до настоящего времени состоял в старении материала обычно за счет снижения его прочности. Такое снижение прочности является нежелательным для цельного лонжерона крыла, поскольку прошедшая механическую обработку деталь с большим поперечным сечением все же должна соответствовать чрезвычайно высоким стандартам предела текучести при сжатии. Таким образом, существует явная потребность в разработке способа искусственного старения, в результате которого не потребуется избыточно жертвовать свойствами прочности при одновременном улучшении стойкости к коррозии алюминиевых сплавов 7ХХХ. В частности, требуется разработать способ старения, который позволит повысить рабочие характеристики SCC в условиях морской атмосферы для этих сплавов до более высоких уровней без ухудшения прочности и/или других сочетаний свойств. Вышеописанный способ старения в три этапа, в соответствии с настоящим изобретением, удовлетворяет этому требованию.

Важный аспект настоящего изобретения основан на разработанном новом алюминиевом сплаве, который проявляет существенно сниженную чувствительность к закаливанию при профиле с большим поперечным сечением, то есть при толщине, превышающей приблизительно 2 дюйма (5,1 см), и более предпочтительно при толщине в диапазоне приблизительно от 4 до 8 дюймов (10,2-20,3 см) или больше. При широком диапазоне содержания состав этого сплава, по существу, включает: от приблизительно 6% Zn до приблизительно 9, 9,5 или 10% мас. Zn; от приблизительно 1,2 или 1,3% Mg до приблизительно 1,68, 1,7 или даже 1,9% мас. Mg; от приблизительно 1,2, 1,3 или 1,4% мас. Cu до приблизительно 1,9 или даже 2,2% мас. Cu, при % Mg ≤ (% Cu + 0,3 максимум); присутствует один или несколько элементов, выбранных из группы, состоящей из: до приблизительно 0,3 или 0,4% мас. Zr, до приблизительно 0,4% мас. Sc и до приблизительно 0,3% мас. Hf, остальное содержание, по существу, составляют алюминий и случайные элементы и примеси. За исключением случаев, когда будет указано обратное, таких, когда указано "присутствует", выражение "до" при ссылке на количество элемента означает, что этот элемент в составе является используемым в случае необходимости и включает нулевое количество этого конкретного элемента состава. Если только не будет указано обратное, все проценты в составе представляют весовые проценты (% мас.).

Используемый здесь термин "по существу, не содержит" означает, что в составе отсутствуют специальные добавки этого легирующего элемента, но из-за наличия примесей и/или из-за выщелачивания при контакте с производственным оборудованием ничтожное количество таких элементов, тем не менее, может попасть в конечный продукт сплава. Следует, однако, понимать, что объем настоящего изобретения не должен/не может изменяться при простом добавлении любого такого элемента или элементов в количествах, которые, в противном случае, могли бы повлиять на сочетание свойств, требуемых и достигаемых в настоящем изобретении.

Когда делается ссылка на любой численный диапазон значений, такие диапазоны следует понимать как включающие каждую цифру и/или дробное значение между указанным минимумом и максимумом диапазона. Например, диапазон приблизительно от 6 до 10% мас. цинка должен определенно включать все промежуточные значения, составляющие приблизительно 6,1, 6,2, 6,3 и 6,5%, продолжаясь, таким образом, и включая значения 9,5, 9,7 и 9,9% цинка. То же относится к каждому другому количественному свойству при описании способа тепловой обработки (то есть к температуре) и/или к диапазону содержания элементов, указанных в настоящем описании. Максимум или "макс." относится к общему значению вплоть до указанного значения для содержания элементов, к значению времени и/или к другим значениям свойств, например максимум 0,04% мас. Cr, и минимум ("мин.") относится ко всем значениям вышеуказанного минимального значения.

Термин "случайные элементы" может включать относительно небольшие количества Ti, В и других элементов. Например, титан с бором или с углеродом служит в качестве вспомогательного вещества при разливе сплава для контроля размера зерен. Сплав, описанный в настоящем изобретении, может содержать в качестве случайных элементов приблизительно до 0,06% мас. Ti или приблизительно от 0,01 до 0,06% мас. Ti и, в случае необходимости, до приблизительно 0,001 или 0,03% мас. Са, приблизительно 0,03% мас. Sr и/или приблизительно 0,002% мас. Be. Случайные элементы также могут присутствовать в значительных количествах и могут улучшать предпочтительные или другие характеристики самостоятельно без выхода за пределы объема настоящего изобретения, если только у сплавов сохраняются требуемые характеристики, указанные в настоящем описании, включая пониженную чувствительность к закаливанию и улучшенные сочетания свойств.

Этот сплав может дополнительно содержать в меньшем количестве другие элементы, которые являются менее предпочтительными. Хром, предпочтительно, не используют, то есть поддерживают на уровне или ниже приблизительно 0,1% мас. Cr. Тем не менее, бывает, что некоторое очень малое количество Cr может способствовать улучшению некоторых свойств в одном или нескольких конкретных вариантах применения сплава в соответствии с настоящим изобретением. В предпочтительных в настоящее время вариантах выполнения уровень Cr поддерживается ниже приблизительно 0,05% мас. Марганец также преднамеренно поддерживается на низком уровне, ниже приблизительно 0,2 или 0,3 общего содержания % мас. Содержание Mn предпочтительно не должно превышать приблизительно 0,05 или 0,1% мас. И в то же время может быть один или несколько конкретных вариантов состава сплава, в соответствии с настоящим изобретением, в которых преднамеренное добавление марганца может иметь положительный результат.

В составе сплава может использоваться незначительное количество кальция, прежде всего в качестве хорошего деоксидирующего элемента на этапах расплавленного металла. Добавки кальция в количестве приблизительно до 0,03% мас. или более предпочтительно приблизительно от 0,001 до 0,008% мас. (или 10-80 промилле) Ca также способствуют предотвращению непредсказуемого растрескивания при разливе в более крупные литейные формы сплава вышеуказанного состава. В случаях, когда растрескивание является менее критичным, например для круглых заготовок, кованых деталей и/или деталей, получаемых путем экструзии, Ca не требуется добавлять к сплаву или его можно добавлять в меньших количествах. Стронций (Sr) может использоваться как замена или в комбинации с вышеуказанными количествами Ca для тех же целей. Обычно добавки бериллия используют в качестве деоксидирующего элемента/средства устранения растрескивания отливки. Хотя по причинам охраны окружающей среды, здоровья и безопасности более предпочтительные варианты сплава, в соответствии с настоящим изобретением, по существу, не содержат бериллий.

Содержание железа и кремния должно поддерживаться на существе