Способы отделения ртути от топочного газа

Иллюстрации

Показать всеИзобретение относится к способу уменьшения выбросов тяжелых металлов. Указанный способ включает: сжигание содержащего тяжелые металлы топлива в камере сгорания, введение молекулярного галогена или одного или более предшественников галогена в поток топочных газов, полученных в результате сжигания содержащего тяжелые металлы топлива, у которого температура составляет более чем приблизительно 1000°F (538°C), введение сорбента в поток топочных газов выше по потоку относительно предварительного воздухоподогревателя (АРН), в котором галоген и адсорбирующий материал вводят при соотношении, составляющем от приблизительно 0,7 до приблизительно 5,7 моль галогена на фунт (1,542-12,555 моль/кг) адсорбирующего материала. Изобретение позволяет обезопасить здоровье населения и защитить окружающую среду. 15 з.п. ф-лы, 2 ил., 4 табл.

Реферат

Настоящая заявка испрашивает приоритет предварительной патентной заявки США № 61/321696, поданной 07 апреля 2010 г. и озаглавленной «Способы отделения ртути от топочного газа», полное содержание которой включено в настоящий документ в качестве ссылки.

Государственные интересы: неприменимо

Стороны соглашения о совместных исследованиях: неприменимо

Включение посредством ссылки материала, представленного на компакт-диске: неприменимо

Уровень техники: неприменимо

Сущность изобретения

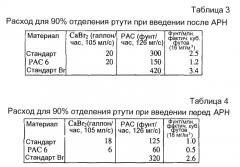

Разнообразные варианты осуществления включают способ уменьшения выбросов тяжелых металлов, включающий стадии сжигания содержащего тяжелые металлы топлива в камере сгорания, введения молекулярного галогена или один или более предшественников галогена в камеру сгорания или в поток топочных газов, образующихся в результате сгорания содержащего тяжелые металлы топлива, вблизи камеры сгорания и введения активированного угля, у которого средний диаметр частиц составляет менее чем 15 мкм, в поток топочных газов. В некоторых вариантах осуществления один или более предшественников галогена могут представлять собой гипохлорит кальция, гипобромит кальция, гипойодит кальция, хлорид кальция, бромид кальция, йодид кальция, хлорид магния, бромид магния, йодид магния, хлорид натрия, бромид натрия, йодид натрия, хлорид аммония, бромид аммония, йодид аммония, трихлорид калия, трибромид калия и трийодид калия. В других вариантах осуществления предшественники галогена могут представлять собой бромид кальция, и в следующих вариантах осуществления один или более предшественников галогена могут представлять собой твердый материал или порошок, водный раствор или газообразный галоген. В определенных вариантах осуществления молекулярный галоген или один или более предшественников галогена можно вводить в камеру сгорания или в поток топочных газов, образующихся в результате сгорания содержащего тяжелые металлы топлива, вблизи концентрации и/или скорости введения, достаточной, чтобы приводить к концентрации галогена, создающей соотношение галогена и адсорбирующего материала, которое составляет по меньшей мере 0,7 моль галогена на фунт адсорбирующего материала или от приблизительно 0,7 моль/фунт (1,542 моль/кг) до приблизительно 5,7 моль/фунт (12,555 моль/кг), или от приблизительно 0,8 моль/фунт (1,762 моль/кг) до приблизительно 3,1 моль/фунт (6,828 моль/кг) галогена/адсорбирующего материала. В некоторых вариантах осуществления водный раствор предшественника галогена, у которого концентрация составляет приблизительно 50 мас.%, можно вводить в камеру сгорания или в поток топочных газов, образующихся в результате сгорания содержащего тяжелые металлы топлива, вблизи камеры сгорания при скорости, составляющей менее чем 10 галлонов в час (10,5 мл/с). В других вариантах осуществления предшественник галогена можно вводить с источником топлива, вводить в камеру сгорания, вводить в поток топочных газов вблизи камеры сгорания или использовать сочетания этих способов. В некоторых вариантах осуществления активированный уголь имеет средний диаметр частиц, составляющий приблизительно от 2 мкм до 10 мкм. В других вариантах осуществления адсорбирующий материал можно вводить в поток топочных газов при скорости, составляющей менее чем 5 фунтов на миллион фактических кубических футов (фунт/млн факт. куб. футов) (80 мг/м3), менее чем приблизительно 4 фунт/млн факт. куб. футов (64 мг/м3), менее чем приблизительно 3 фунт/млн факт. куб. футов (48 мг/м3) или менее чем приблизительно 1 фунт/млн факт. куб. футов (16 мг/м3) в пересчете на суммарный поток топочных газов, и в конкретных вариантах осуществления адсорбирующий материал можно вводить в поток топочных газов при скорости, составляющей менее чем 100 фунтов/час (12,6 г/с). В определенных вариантах осуществления адсорбирующие материалы вводят выше по потоку относительно предварительного воздухоподогревателя (APH), и в конкретных вариантах осуществления приблизительно 90% ртути в источнике топлива можно отделить. В некоторых вариантах осуществления источник топлива может представлять собой уголь.

Описание чертежей

Для более полного понимания характера и преимуществ настоящего изобретения следует обратиться к следующему подробному описанию, рассматриваемому в связи с сопровождающими чертежами, на которых:

Фиг. 1 представляет технологическую схему, показывающую элементы примерной угольной тепловой электростанции.

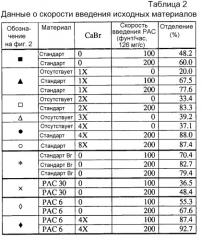

Фиг. 2 представляет диаграмму зависимости процентного отделения ртути от скорости введения для активированного угля.

Подробное описание

Перед ознакомлением с описанием настоящих составов и способов следует понимать, что настоящее изобретение не ограничено конкретными описанными способами, составами или методологиями, поскольку они могут изменяться. Кроме того, следует понимать, что терминология, использованная в настоящем описании, приведена исключительно с целью описания конкретных версий или вариантов осуществления и не предназначена для ограничения объема настоящего изобретения, который ограничен только прилагаемой формулой изобретения. Если не определено другое условие, все технические и научные термины, используемые в настоящем документе, имеют такие значения, которые являются общепонятными обычному специалисту в данной области техники. Хотя можно использовать любые способы и материалы, аналогичные или эквивалентные тем, которые описаны в настоящем документе, в практике или испытании вариантов осуществления настоящего изобретения, здесь описаны предпочтительные способы, устройства и материалы. Все публикации, которые упомянуты в настоящем документе, во всей своей полноте включены в него посредством ссылки. Ни одно положение настоящего документа не следует истолковывать как допущение того, что настоящее изобретение не имеет права датировать задним числом такое раскрытие в силу предшествующего изобретения.

Необходимо также отметить, что при использовании в настоящем описании и в прилагаемой формуле изобретения формы единственного числа, вводимые определенным и неопределенными артиклями, включают обозначение множественного числа, если иное значение четко не определено контекстом. Таким образом, например, выражение «камера сгорания» имеет значение «одна или более камер сгорания» и эквивалентные значения, которые известны специалистам в данной области техники, и т.д.

При использовании в настоящем документе термин «приблизительно» означает плюс или минус 10% численного значения величины, с которой он используется. Таким образом, приблизительно 50% означает интервал от 45% до 55%.

При использовании в настоящем документе термин «адсорбирующий материал» предназначен для объединения всех известных материалов из любого источника, которые способны адсорбировать ртуть. Например, адсорбирующие материалы включают, но не ограничиваются этим, активированный уголь, натуральный и синтетический цеолит, диоксид кремния, силикагель, оксид алюминия и диатомовые земли.

Ртуть представляет собой известную опасность для окружающей среды и приводит к проблемам здоровья людей и других видов животных. Приблизительно 50 тонн ртути ежегодно выбрасывается в атмосферу в США, и значительную долю этого количества составляют выбросы от сжигающих уголь предприятий, таких как электростанции. Чтобы обезопасить здоровье населения и защитить окружающую среду, энергетическая промышленность продолжает разработку, испытание и внедрение систем, снижающих уровень выбросов ртути со своих предприятий. При сгорании угольных материалов, желательно использовать способ, в котором ртуть и другие нежелательные соединения захватываются и удерживаются после фазы сгорания таким образом, что они не выпускаются в атмосферу.

Одно из наиболее перспективных решений проблемы отделения ртути от топочного газа представляет собой введение активированного угля (ACI). Активированный уголь представляет собой высокопористый, нетоксичный и легкодоступный материал, который обладает высоким сродством к пару ртути. Эта технология уже разработана для использования в муниципальных мусоросжигательных установках. Хотя технология ACI является эффективной для отделения ртути, короткое время контакта между активированным углем и потоком топочного газа приводит к неэффективному использованию полной адсорбционной способности активированного угля.

Разнообразные варианты осуществления настоящего изобретения относятся к способам отделения тяжелых металлов, например, таких как ртуть, от потока текучей среды, образующейся в результате сгорания содержащего тяжелые металлы источника топлива, путем введения молекулярного галогена или предшественника галогена в источник топлива, или введения молекулярного галогена или предшественника галогена в камеру сгорания во время сгорания источника топлива, или введения молекулярного галогена или предшественника галогена в поток топочных газов, образующихся в результате сгорания источника топлива вблизи камеры сгорания, и введения адсорбирующего материала в поток топочных газов, т.е. в топочный газ, образующийся при сгорании источника топлива. В таких вариантах осуществления сочетание введения молекулярного галогена или предшественника галогена в источник топлива или введения молекулярного галогена или предшественника галогена в камеру сгорания и введения адсорбирующего материала в поток топочных газов может приводить к существенному сокращению выбросов тяжелых металлов с потоком топочных газов, при этом значительно сокращается количество как молекулярного галогена или предшественника галогена, так и адсорбирующего материала, используемого в таких способах. В конкретных вариантах осуществления отделение ртути улучшается по сравнению с традиционными способами. В некоторых вариантах осуществления более чем приблизительно 80% или более чем приблизительно 90% тяжелого металла можно отделить от потока топочных газов в пересчете на содержание тяжелого металла в источнике топлива. Таким образом, данное сочетание обеспечивает аналогичные или повышенные скорости отделения, уменьшая при этом потребление молекулярного галогена или предшественника галогена и адсорбирующего материала, в результате чего снижаются расходы.

Описанные выше способы и системы можно внедрять в любую традиционную систему, которая включает сгорание источника топлива, содержащего тяжелые металлы. В технике известны и используются многочисленные системы и устройства, которые сжигают содержащие тяжелые металлы топливные материалы. Например, некоторые варианты осуществления предусматривают составы, способы и системы для сокращения выбросов тяжелых металлов с мусоросжигательных установок, включая установки для сжигания твердых отходов. Другие варианты осуществления предусматривают составы, способы и системы для сокращения выбросов тяжелых металлов, таких как ртуть, которые образуются при сгорании содержащих тяжелые металлы ископаемых топливных материалов, например, на электростанциях.

Фиг. 1 представляет технологическую схему, изображающую соответствующие части примерной угольной тепловой электростанции. Как показано на фиг. 1, некоторые из таких приспособлений могут включать подающий механизм, такой как конвейер 1, для подачи топлива, такого как уголь, в печь или камеру сгорания 2, где источник топлива сжигают. Топливо, поступающее в печь, сжигают в присутствии кислорода, причем типичные температуры пламени в камере сгорания печи составляют от приблизительно 2700°F (1482°C) до приблизительно 3000°F (1649°C), как показано справа от технологической схемы. В процессе работы топливо можно подавать в печь при скорости, подходящей для достижения желательной для печи тепловой мощности, которую можно использовать при кипячении воды для пара, или производства прямого тепла, которое можно использовать для вращения турбин, которые в конечном счете используются для производства электроэнергии (не показано). Из печи или камеры сгорания 2 зола, газообразные продукты сгорания и воздух движутся далее из области пламени в конвективном потоке или потоке топочных газов (большая стрелка слева от диаграммы), который может включать различные зоны уменьшения температуры, как показано справа. Из камеры сгорания нагретая зола, газообразные продукты сгорания и воздух могут двигаться через перегреватель 3 и в некоторых случаях подогреватель 4, где, например, воду нагревают для получения пара, который в конечном счете приводит в движение турбину, которая используется для производства электроэнергии. Зола, газообразные продукты сгорания и воздух могут также проходить, например, через экономайзер 5, где подогревается вода, поступающая в перегреватель 3 и/или подогреватель 4, и предварительный воздухоподогреватель 6, где подогревается воздух, который поступает в камеру сгорания 2. Газообразные продукты сгорания и зола могут в конечном счете проходить через рукавный пылеуловитель или электростатический осадитель 7, где собираются твердые частицы. К этому времени температура золы, газообразных продуктов сгорания и воздуха уменьшается приблизительно до 300°F (149°C), прежде чем они выходят из вытяжной трубы 8 и выпускаются в атмосферу.

В некоторых вариантах осуществления источник галогена можно вводить во время сгорания путем введения молекулярного галогена или предшественника галогена B в камеру сгорания 2 или путем введения источника галогена непосредственно в источник топлива перед сгоранием A. В других вариантах осуществления галоген может находиться в источнике топлива. Например, отходы, которые включают пластмассовые или каучуковые материалы, могут включать галогенсодержащие компоненты, которые могут выделять ионы галогенов или молекулярные галогены во время сжигания. В разнообразных вариантах осуществления адсорбирующий материал можно вводить в поток топочных газов в любой точке конвективного пути перед выбросом золы, газообразных продуктов сгорания и воздуха в атмосферу, и в конкретных вариантах осуществления адсорбирующий материал можно вводить выше по потоку относительно рукавного пылеуловителя или электростатического осадителя 7. В определенных вариантах осуществления адсорбирующий материал можно вводить выше по потоку C относительно предварительного воздухоподогревателя (APH) 6, и в некоторых вариантах осуществления адсорбирующий материал можно вводить в поток топочных газов ниже по потоку D относительно APH 6. В следующих вариантах осуществления адсорбирующий материал можно вводить как выше по потоку C относительно APH 6, так и ниже по потоку D относительно APH 6.

Молекулярный галоген или предшественник галогена согласно разнообразным вариантам осуществления можно получать из любого источника. Например, в некоторых вариантах осуществления молекулярные источники, такие как газообразный хлор, газообразный бром или газообразный йод, можно вводить в поток топочных газов вблизи камеры сгорания в чистом виде или в сочетании с предшественником галогена. В других вариантах осуществления один или более предшественников галогена можно вводить в источник топлива, вводить в камеру сгорания, вводить в поток топочных газов вблизи камеры сгорания или можно использовать сочетание этих способов.

В технике известны многочисленные предшественники галогена (предшественники галогенов), и их можно использовать в вариантах осуществления настоящего изобретения. В некоторых вариантах осуществления в качестве предшественника галогена можно использовать газообразный предшественник, такой как, например, хлористый водород, бромистый водород или молекулярный хлорид или бромид. Предшественник галогена может представлять собой органическое или неорганическое галогенсодержащее соединение. Например, в некоторых вариантах осуществления предшественник галогена может представлять собой одну или более неорганических солей галогена, которые в случае брома могут включать бромиды, броматы и гипобромиты, в случае йода они могут включать йодиды, йодаты и гипойодиты и в случае хлора они могут включать хлориды, хлораты и гипохлориты. В определенных вариантах осуществления неорганическая соль галогена может представлять собой содержащую щелочной металл или щелочноземельный элемент соль галогена, где неорганическая соль галогена содержит противоионы щелочного металла, такого как литий, натрий и калий, или щелочноземельного металла, такого как бериллий, магний и кальций. Неограничительные примеры неорганических солей галогенов, содержащих противоионы щелочных металлов и щелочноземельных металлов, включают гипохлорит кальция, гипобромит кальция, гипойодит кальция, хлорид кальция, бромид кальция, йодид кальция, хлорид магния, бромид магния, йодид магния, хлорид натрия, бромид натрия, йодид натрия, хлорид аммония, бромид аммония, йодид аммония, трихлорид калия, трибромид калия, трийодид калия и т.п. В других вариантах осуществления можно использовать галоген из органического источника, который содержит соответствующий высокий уровень галогена. Органические предшественники галогена включают, например, метиленхлорид, метиленбромид, метиленйодид, этилхлорид, этилбромид, этилйодид, хлороформ, бромоформ, йодоформ, тетрахлорметан, тетрабромметан, тетрайодметан и т.п.

В некоторых вариантах осуществления предшественник галогена может включать один или более дополнительных элементов, например, таких как, источник кальция, источник магния, источник нитрата, источник нитрита или их сочетание. Примерные источники кальция и магния хорошо известны в технике, и их можно использовать, чтобы способствовать отделению от топочного газа серы, которая выделяется из источника топлива во время сгорания. В таких вариантах осуществления источник кальция или магния может включать неорганические соединения кальция, например, такие как оксиды кальция, гидроксиды кальция, карбонат кальция, бикарбонат кальция, сульфат кальция, бисульфат кальция, нитрат кальция, нитрит кальция, ацетат кальция, цитрат кальция, фосфат кальция, гидрофосфат кальция и минералы кальция, такие как апатит и т.п., или органические соединения кальция, например, такие как соли кальция и карбоновых кислот или алкоксилаты кальция, или неорганические соединения магния, например, такие как оксиды магния, гидроксиды магния, карбонат магния, бикарбонат магния, сульфат магния, бисульфат магния, нитрат магния, нитрит магния, ацетат магния, цитрат магния, фосфат магния, гидрофосфат магния и минералы магния, или органические соединения магния, например, такие как соли магния и карбоновых кислот или алкоксилаты магния. В определенных вариантах осуществления источник кальция или магния может представлять собой галогенидный предшественник, например, такой как бромид кальция, бромид магния, хлорид кальция, хлорид магния, йодид кальция, йодид магния, и т.п. Источники нитрата и нитрита также хорошо известны в технике, и любые источники нитрата или нитрита можно смешивать с предшественником галогена.

Предшественник галогена может представлять собой твердое вещество, такое как порошок, жидкость или газ. Например, в некоторых вариантах осуществления предшественник галогена может представлять собой водный раствор, который можно распылять на источник топлива, такой как уголь, перед сгоранием, или его можно вводить в камеру сгорания или поток топочных газов вблизи камеры сгорания. Жидкий состав предшественника галогена можно изготавливать с любой подходящей концентрацией. Например, в некоторых вариантах осуществления водный раствор предшественника галогена, например, такого как бромид кальция или хлорид кальция, может иметь концентрацию, составляющую приблизительно до 75%, и в других вариантах осуществления концентрация предшественника галогена в водном растворе может составлять приблизительно до 60 мас.%, 55 мас.%, 50 мас.%, 45 мас.% или 40 мас.%, или можно использовать любую концентрацию в указанных пределах. В следующих вариантах осуществления водный раствор предшественника галогена может включать от приблизительно 10% до приблизительно 75 мас.%, от приблизительно 20% до приблизительно 60 мас.%, от приблизительно 30% до приблизительно 55 мас.% или от приблизительно 40% до приблизительно 55 мас.% предшественника галогена. Аналогичным образом, в других вариантах осуществления сухой порошкообразный предшественник галогена можно вводить в уголь в концентрации, необходимой для достижения аналогичной концентрации галогена в потоке топочного газа.

В разнообразных вариантах осуществления молекулярный галоген или предшественник галогена, который может представлять собой твердое вещество, такое как порошок, или находиться в жидком или газообразном состоянии, можно непрерывно подавать в камеру сгорания или вводить порциями во время сгорания. Скорость введения молекулярного галогена и предшественника галогена может изменяться в различных вариантах осуществления и может зависеть, например, от скорости сгорания источника топлива, происхождения источника топлива, количества ртути в источнике топлива, адсорбции ртути и т.п. Например, в некоторых вариантах осуществления от приблизительно 40% до приблизительно 55 мас.% водного раствора предшественника галогена, например, такого как бромид кальция или хлорид кальция, можно вводить в камеру сгорания или вводить в поток топочных газов вблизи камеры сгорания при скорости, составляющей приблизительно 500 галлонов/час (52,5 л/с) или менее, и в других вариантах осуществления приблизительно от 40% до приблизительно 55 мас.% водного раствора предшественника галогена можно вводить в камеру сгорания или вводить в поток топочных газов вблизи камеры сгорания при скорости, составляющей приблизительно 400 галлонов/час (42 л/с) или менее, 300 галлонов/час (31,5 л/с) или менее, 200 галлонов/час или менее (21 л/с) или 100 галлонов/час (10,5 л/с) или менее. В определенных вариантах осуществления от приблизительно 40% до приблизительно 55 мас.% водного раствора предшественника галогена можно вводить в камеру сгорания или вводить в поток топочных газов вблизи камеры сгорания при скорости, составляющей менее чем 50 галлонов/час (5,25 л/с), или менее чем 25 галлонов/час (26,25 л/с), или менее чем 20 галлонов/час (2,1 л/с).

Скорость введения молекулярного галогена или предшественника галогена может изменяться в различных вариантах осуществления и может зависеть, например, от скорости введения источника топлива и/или скорости расходования источника топлива. Например, камера сгорания, сжигающая приблизительно 330 тонн/час источника топлива, такого как уголь, в шести горелках, каждая из которых сжигает приблизительно 55 тонн/час, где приблизительно 10 галлонов/час (1,05 л) 50 мас.% водного раствора бромида кальция (CaBr2) вводят в камеру сгорания во время сжигания, может обеспечивать введение приблизительно 125 частей на миллион брома в уголь в пересчете на сухую массу. Таким образом, в разнообразных вариантах осуществления концентрацию и/или скорость введения молекулярного галогена или предшественника галогена можно изменять в зависимости от скорости расходования источника топлива таким образом, что до приблизительно 400 частей на миллион (в пересчете на сухую массу), до приблизительно 500 частей на миллион (в пересчете на сухую массу) или до приблизительно 700 частей на миллион (в пересчете на сухую массу) брома можно вводить в источник топлива. В некоторых вариантах осуществления приблизительно от 50 частей на миллион до приблизительно 500 частей на миллион (в пересчете на сухую массу), от приблизительно 75 частей на миллион до приблизительно 400 частей на миллион (в пересчете на сухую массу), от приблизительно 100 частей на миллион до приблизительно 300 частей на миллион (в пересчете на сухую массу) или от приблизительно 125 частей на миллион до приблизительно 200 частей на миллион (в пересчете на сухую массу) брома можно вводить в источник топлива.

В некоторых вариантах осуществления способы и системы, описанные в настоящем документе, можно использовать в многоступенчатой печи, имеющей, например, первичную и вторичную камеры сгорания, вращающуюся печь, дожигательные камеры и любые их сочетания. В таких вариантах осуществления молекулярный галоген или предшественник галогена в твердом или жидком состоянии можно вводить в любую одну камеру или любые сочетания камер печи. Например, в некоторых вариантах осуществления молекулярный галоген или предшественник галогена можно вводить в одну камеру сгорания, и в других вариантах осуществления молекулярный галоген или предшественник галогена можно вводить в сочетание камер сгорания. В следующих вариантах осуществления молекулярный галоген или предшественник галогена можно вводить в одну или более камер сгорания и в поток топочных газов после сгорания.

В определенных вариантах осуществления предшественник галогена можно вводить в одну или более камер сгорания и/или в поток топочных газов в виде водного раствора, который распыляют или впрыскивают в камеру или в поток топочных газов. Например, в некоторых вариантах осуществления водный раствор предшественника галогена можно распылять или впрыскивать в поток газообразных продуктов сгорания ниже по потоку относительно котла-утилизатора. В следующих вариантах осуществления водный раствор предшественника галогена можно вводить в рециркулирующий субпоток, например, такой как рециркулирующий топочный газ, рециркулирующая зола или рециркулирующая летучая зола. Хотя варианты осуществления не ограничены зоной, где молекулярный галоген или предшественник галогена вводят в поток топочных газов, температура в зоне введения должна быть достаточно высокой, чтобы обеспечивать диссоциацию и/или окисление с участием элементарного галогена из предшественника галогена. Например, температура в зоне введения может составлять более чем приблизительно 1000°F (538°C) и в некоторых вариантах осуществления более чем приблизительно 1500°F (816°C).

Без намерения ограничиваться теорией, галогены из молекулярного галогена или предшественник галогена могут окислять тяжелые металлы, выделяющиеся из источника топлива, когда его сжигают в камере сгорания. Как правило, окисленные тяжелые металлы, такие как молекулы галогенидов ртути(II) поглощаются щелочными твердыми веществами в потоке топочных газов, такими как летучая зола, сплавленная со щелочью кислотная зола (например, битумная зола), применяемые для десульфирования топочного газа твердые вещества, такие как оксид кальция, гидроксид кальция или карбонат кальция, и отделяются от топочного газа обычными системами, используемыми для отделения тяжелых металлов, например, такими как электростатические осадители, системы влажного десульфирования топочного газа, тканевые фильтры и рукавные пылеуловители. В определенных вариантах осуществления окисленные тяжелые металлы можно адсорбировать активированным углем. Без намерения ограничиваться теорией, скорость, при которой расход раствора предшественника галогена можно в значительной степени сокращать путем сочетания применения галогенсодержащего состава с введением адсорбирующего материала в поток текучей среды, содержащей газообразные продукты сгорания, даже когда содержание ртути в источнике топлива является относительно высоким.

Активированный уголь можно использовать в любом варианте осуществления. В таких вариантах осуществления активированный уголь можно получать из любого источника, и его можно изготавливать из разнообразных исходных материалов. Например, подходящие материалы для изготовления активированного угля включают, но не ограничиваются этим, угли различных сортов, такие как антрацит, полуантрацит, битумные, суббитумные, бурые угли или лигниты; ореховая скорлупа, такая как скорлупа кокосовых орехов; древесина; растительные материалы, такие как рисовая шелуха или солома; остатки или побочные продукты переработки нефти; и натуральные или синтетические полимерные материалы. Угольный материал можно перерабатывать, получая угольные адсорбенты, любым традиционным термическим или химическим способом, известным в технике. Для адсорбентов свойственно наличие различных величин удельной поверхности и объема пор. Как правило, например, из лигнитов можно получать уголь, у которого удельная поверхность составляет приблизительно 500-600 м2/г, и у типичного содержащего волокна углерода удельная поверхность составляет приблизительно 1200-1400 м2/г. Определенные сорта угля на древесной основе могут иметь удельную поверхность, составляющую приблизительно 200 м2/г, но они склонны иметь очень большой объем пор.

Удельная поверхность и объем углерода на основе угля могут также допускать некоторое регулирование удельной поверхности и распределения пор по объему. В некоторых вариантах осуществления активированный угольный адсорбент может иметь большую удельную поверхность при измерении способом Брунауэра-Эммета-Теллера (Brunauer-Emmett-Teller или BET) и может иметь существенный объем микропор. При использовании в настоящем документе термин «объем микропор» означает суммарный объем пор, у которых диаметр составляет менее чем приблизительно 2 нм. В некоторых вариантах осуществления подходящие углеродные адсорбенты могут иметь удельные поверхности по методу BET, которые составляют более чем приблизительно 10 м2/г или приблизительно 50 м2/г, более чем приблизительно 200 м2/г или более чем приблизительно 400 м2/г. В других вариантах осуществления углеродный адсорбент может иметь объем микропор, составляющий более чем приблизительно 5 см3/100 г, и в следующих вариантах осуществления адсорбент может иметь объем микропор, составляющий более чем приблизительно 20 см3/100 г.

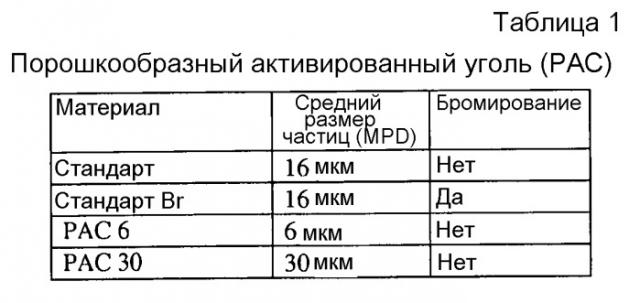

Адсорбирующие материалы, такие как активированный уголь, содержащие частицы различных размеров, использовали для захвата тяжелых металлов в системах, применяемых в настоящее время, и в разнообразных вариантах осуществления можно использовать адсорбирующий материал, содержащий частицы любого размера. Например, в некоторых вариантах осуществления адсорбирующий материал может иметь средний диаметр частиц (MPD), составляющий от приблизительно 0,1 мкм до приблизительно 100 мкм, и в других вариантах осуществления MPD может составлять от приблизительно 1 мкм до приблизительно 30 мкм. В следующих вариантах осуществления MPD адсорбирующего материала может составлять менее чем приблизительно 15 мкм, и в некоторых конкретных вариантах осуществления MPD может составлять от приблизительно 2 мкм до приблизительно 10 мкм, от приблизительно 4 мкм до приблизительно 8 мкм, или приблизительно 5 мкм, или приблизительно 6 мкм.

В некоторых вариантах осуществления адсорбирующий материал можно обрабатывать, например, галогенсодержащей солью. Например, в разнообразных вариантах осуществления адсорбирующий материал можно пропитывать бромом, например, погружая адсорбирующий материал в раствор бромистого водорода или пропуская поток элементарного газообразного брома в течение достаточного времени, чтобы позволить брому пропитать адсорбирующий материал. Разнообразные способы пропитки адсорбирующего материала и типы пропитанного адсорбирующего материала известны и используются в технике, и любой такой адсорбирующий материал можно использовать в вариантах осуществления.

Адсорбирующий материал можно вводить в поток топочных газов в любом месте вдоль конвективного пути ниже по потоку относительно камеры сгорания и перед выпуском топочных газов из вытяжной трубы. Адсорбирующий материал согласно разнообразным вариантам осуществления можно, как правило, вводить ниже по потоку относительно систем отделения тяжелых металлов, например, таких как электростатические осадители, влажные системы десульфирования топочного газа, тканевые фильтры и рукавные пылеуловители или другие устройства для сбора золы или летучей золы, где можно собирать твердые частицы, и выше по потоку относительно камеры сгорания. В определенных вариантах осуществления адсорбирующий материал можно вводить в любую зону конвективного пути, в которой температура составляет менее чем приблизительно 700°F (371°C), менее чем приблизительно 500°F (260°C), менее чем приблизительно 400°F (204°C) или менее чем приблизительно 350°F (167°C). Например, в некоторых вариантах осуществления адсорбирующий материал можно вводить в поток топочных газов выше по потоку или ниже по потоку относительно предварительного воздухоподогревателя (APH), и в других вариантах осуществления адсорбирующий материал можно вводить выше по потоку относительно предварительного воздухоподогревателя (APH).

В некоторых вариантах осуществления скорость введения адсорбирующего материала может зависеть от скорости, с которой движется поток топочных газов. Например, на установке, у которой скорость потока отработавшего (топочного) газа составляет приблизительно 2000000 фактических кубических фута в минуту (944 м3/с), где приблизительно 100 фунт/час (12,6 г/с) адсорбирующего материала вводят в поток топочных газов в системе трубопроводов установки, скорость введения адсорбирующего материала составляет приблизительно 0,8 фунта на миллион фактических кубических футов (12,8 мг/м3). Таким образом, в разнообразных вариантах осуществления скорость введения адсорбирующего материала может изменяться в зависимости от скорости потока топочного газа в системе трубопроводов. В таких вариантах осуществления скорость введения адсорбирующего материала в пересчете на скорость потока топочного газа может составлять до приблизительно 4 фунт/млн факт. куб. футов (64 мг/м3) или до приблизительно 5 фунт/млн факт. куб. футов (80 мг/м3). В других вариантах осуществления скорость введения адсорбирующего материала в пересчете на скорость потока топочного газа может составлять от приблизительно 0,25 фунт/млн факт. куб. футов (4 мг/м3) до приблизительно 5 фунт/млн факт. куб. футов (80 мг/м3), от приблизительно 0,5 фунт/млн факт. куб. футов (8 мг/м3) до приблизительно 4,0 фунт/млн факт. куб. футов (64 мг/м3), или от приблизительно 0,75 фунт/млн факт. куб. футов (12 мг/м3) до приблизительно 3,0 фунт/млн факт. куб. футов (48 мг/м3) и в конкретных вариантах осуществления скорость введения может составлять от приблизительно 0,75 фунт/млн факт. куб. футов (12 мг/м3) до приблизительно 1,5 фунт/млн факт. куб. футов (24 мг/м3).

Конкретные варианты осуществления для примерных целей включают способы и системы, включающие введение предшественника галогена, такого как бромид кальция, хлорид кальция, бромид натрия или хлорид натрия, в камеру сгорания, где сжигают содержащий тяжелые металлы источник топлива, и введение адсорбирующего материала, у которого MPD составляет менее чем приблизительно 15 мкм, в поток топочных газов выше по потоку относительно систем отделения тяжелых металлов и/или твердых частиц, например, таких как электростатические осадители, системы влажного десульфирования топочного газа, тканевые фильтры и рукавные пылеуловители или другие собирающие золу или летучую золу устройства, в которых могут собираться твердые частицы. В некоторых таких вариантах осуществления менее чем приблизительно 10 галлонов/час (1,05 л/с) водного предшественника галогена можно вводить в камеру сгорания и менее чем приблизительно 100 фунт/час (12,6 г/с) адсорбирующего материала можно вводить в поток топочных газов. В результате такой обработки выбросы ртути с установки, использующей такие способы и системы, можно уменьшать на более чем приблизительно 80% и в некоторых вариантах осуществления на более чем 90%.

Следующие варианты осуществления включают способы уменьшения выбросов ртути от топочного газа, в которых предусмотрено соотношение галогена и адсорбирующего материала, составляющее от приблизительно 0,7 до приблизительно 4,6 моль галогена на фунт активированного угля (1,542-10,132 моль/кг) и в некоторых вариантах осуществления от приблизительно 0,8 до приблизительно 3,1 (1,762-6,828 моль/кг) или от приблизительно 1,2 до приблизительно 2,0 моль галогена на фунт активированного угля (2,643-4,405 моль/кг). В таких вариантах осуществления адсорбирующий материал может иметь MPD, составляющий