Огнестойкий ламинат

Иллюстрации

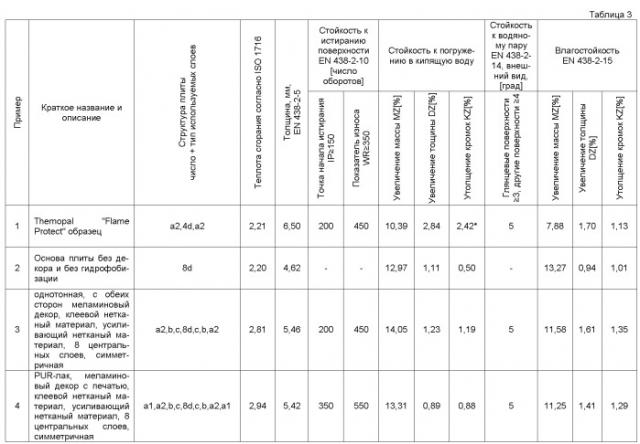

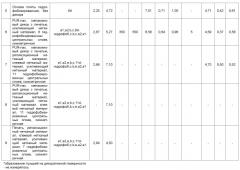

Показать всеИзобретение относится к строительной промышленности и касается огнестойкого ламината. Огнестойкий ламинат обладает низкой теплотой сгорания ≤3 МДж/кг согласно ISO 1716 и благодаря многослойной структуре имеет отличные механические свойства и обладает исключительно хорошей стабильностью в переменных климатических условиях (жарко/влажно/холодно/сухо). Содержит несколько нетканых материалов из минеральных и стекловолокон, имеющих различные функции и состав. Сюда относятся высоконаполненные нетканые материалы, связующие стадии B и другие добавки. Изобретение обеспечивает создание огнестойкого ламината, используемого в разных областях, где до сих пор применялись исключительно ламинаты согласно стандарту EN 438 и выше. 4 н. и 29 з.п. ф-лы, 1 ил., 3 табл., 9 пр.

Реферат

Область техники

Изобретение относится к новому высокостойкому огнеупорному листовому материалу (ламинату), способу его получения и его применению.

Уровень техники

Известно использование слоистых прессованных плит для внутреннего и наружного применения в строительном секторе и других областях, причем как на поверхности, так и в центре плит можно устанавливать самые разные свойства, отвечающие высоким требованиям. Хороший обзор желаемых свойств плит и соответствующие методы испытаний дает стандарт EN 438. Примерами описываемых в EN 438 характеристик ламината являются, в частности, прочность при изгибе, прочность при растяжении, водопоглощение в различных окружающих условиях, загрязняемость, стойкость к царапанию и прочность на истирание, стойкость к водяному пару или сухому жару.

Одним из самых важных свойств слоистых прессованных плит в строительной промышленности являются их пожароопасные свойства. Пожароопасные свойства классифицируют в Европе согласно стандарту EN 13501-1. Для негорючих материалов согласно ISO 1716 требуется теплота сгорания материала ≤3 МДж/кг.

Современные трудновоспламеняющиеся слоистые прессованные плиты состоят из пропитанной огнестойкими синтетическими смолами бумаги (возможно, также огнестойкой), которая при высоких давлениях и температурах около 150°C прессуется в многоэтажном прессе до гомогенных монолитных листовых изделий.

Классификация этих материалов осуществляется, как указано выше, согласно стандарту EN 13501-1, причем в лучшем случае можно достичь класса B1 (трудновоспламеняющиеся). Из-за использования целлюлозы как материала для основы и синтетических смол как связующего класс горючести A с обычными трудновоспламеняющимися слоистыми прессованными плитами, соответствующими уровню техники, не достижим.

Фиброцементные плиты могут быть представлены как материал A2, но они имеют очень низкую механическую прочность.

Патентная заявка WO 2006/111458 A1 описывает многослойную плиту, а также способ ее получения, причем она имеет теплоту сгорания ≤3 МДж/кг, измеренную согласно ISO 1716. Структура плиты в WO 2006/111458A1 перед прессованием описана следующим образом.

Эта структура содержит в качестве первого слоя пропитанную (декоративную) бумагу, затем один или несколько слоев пропитанных смолой стеклохолстов, наполненных по меньшей мере одним неорганическим наполнителем, причем отношение смолы к наполнителю/стеклохолсту выбирается так, чтобы получить теплоту сгорания ≤3 МДж/кг согласно ISO 1716. Структура может быть выполнена как асимметричной, так и симметричной с 1, соответственно 2 слоями пропитанной бумаги в качестве верхнего слоя.

Эта структура позволяет получать ламинаты с теплотой сгорания ≤3 МДж/кг согласно ISO 1716, однако они обнаруживают заметные недостатки в отношении механической прочности или водостойкости, а также в отношении качества поверхности (блеск, однородность, гладкость) полученных ламинатов. Негорючие ламинаты удовлетворительного качества, в частности, для применения в испытывающих высокие нагрузки внутренних частях зданий и во внешних частях, этим способом не получить.

Здесь на помощь приходит настоящее изобретение.

Сущность изобретения

Задача, стоящая в основе изобретения, заключается, в частности, в том, чтобы создать механически очень стабильные ламинаты исключительного качества, предпочтительно негорючие ламинаты, т.е. имеющие теплоту сгорания ≤3 МДж/кг, согласно ISO 1716, в частности, для применения в испытывающих интенсивные нагрузки внутренних частях зданий, а также снаружи.

Согласно изобретению, эта задача решена многослойной структурой ламината, в частности, согласно отличительной части независимых пунктов формулы изобретения, причем различные слои несут разные функции. Наружный слой, который может состоять из пропитанных натуральной и искусственной смолой бумаги, нетканых материалов, матов или ткани, позволяет получить надлежащее качество поверхности ламината. Нижележащий промежуточный слой состоит (i) из особого пропитанного смолой "клеевого слоя", который служит для улучшения соединения промежуточного слоя с центральным слоем или с поверхностным слоем, и находящегося под ним особого "усиливающего" или "опорного" слоя с низкой степенью пропитки смолой, который вносит решающий вклад в прочностные свойства и механические показатели конечной плиты, или (ii) из особого "усиливающего" или "опорного" слоя со слабой степенью пропитки, который вносит решающий вклад в прочностные свойства и механические показатели конечной плиты, и находящегося под ним особого пропитанного смолой "клеевого слоя", который служит для улучшения соединения промежуточного слоя с центральным слоем или поверхностным слоем. Внутренняя, средняя часть ламината состоит из нескольких высоконаполненных центральных слоев, которые придают готовому ламинату его исключительную стабильность в переменных климатических условиях и влагостойкость.

Ламинаты согласно изобретению отличаются как исключительно высокой механической стабильностью и отличным качеством поверхности, так и исключительно высокой влагостойкостью в изменяющихся климатических условиях. Благодаря очень низкой теплоте сгорания они могут применяться в тех прикладных областях, где обычные слоистые прессованные плиты из целлюлозных волокон/синтетических смол не могут применяться из-за их воспламеняемости.

Выгодные усовершенствования изобретения указаны в зависимых пунктах.

Краткое описание чертежей

Структура ламината или заготовки ламината согласно изобретению может быть реализована как симметричной, так и асимметричной.

На фиг. 1 показано одно возможное симметричное строение конструкции согласно изобретению. Заготовка ламината состоит из наружного слоя a2, на который факультативно можно нанести защитный слой a1. Слой b (клеевой слой) состоит из одного или нескольких клеевых нетканых материалов, нанесенных между наружным слоем a и опорным слоем c. Усиливающий слой c состоит из одного или нескольких усиливающих нетканых материалов. Центральный слой d состоит из нескольких высоконаполненных текстильных полотен, которые после прессования сплавляются вместе с выше- и нижележащими слоями в монолитный композиционный материал. Между центральным слоем d и усиливающим слоем c факультативно можно поместить дополнительный клеевой слой b (не показан), который состоит из одного или нескольких клеевых нетканых материалов. Начиная с толщины ламината >2 мм, для дополнительного повышения механической стабильности можно также вводить клеевые слои и в среднюю часть ламината.

Кроме того, фиг. 1 показывает как пример типичное изменение механической прочности, которая возрастает от средней части ламината наружу. После прессования все отдельные слои неразделимо соединены друг с другом.

Объект изобретения

Таким образом, объектом настоящего изобретения является ламинат, предпочтительно негорючий, т.е. такой, что он имеет теплоту сгорания ≤3 МДж/кг, согласно ISO 1716, содержащий:

A) расположенную симметрично или несимметрично среднюю часть из матрицы, содержащей:

- 3-17 вес.% органической связующей смолы,

- 45-85% вес.% неорганических наполнителей,

- 10-25% вес.% неорганических и/или органических волокон,

причем суммарное количество органической связующей смолы, неорганических наполнителей и волокон составляет 100%, и средняя часть ламината имеет многослойную структуру, но при этом центральные слои после окончательного изготовления продукта нераздельно соединены между собой и с лежащими выше и ниже функциональными слоями, и, кроме того, имеющей

- плотность по меньшей мере 1,70 г/см3, измеренную согласно EN ISO 1183-1:2004, предпочтительно по меньшей мере 1,80 г/см3,

- прочность при изгибе по меньшей мере 35 МПа, измеренную согласно EN ISO 178:2003, предпочтительно по меньшей мере 45 МПа,

- модуль упругости при изгибе по меньшей мере 7 ГПа, измеренный согласно EN ISO 178:2003, предпочтительно по меньшей мере 8,5 ГПа,

B) по меньшей мере один промежуточный слой, который нанесен на по меньшей мере одну из двух поверхностей средней части ламината, содержащий:

(i) по меньшей мере один опорный слой, который нанесен на по меньшей мере одну из двух поверхностей средней части ламината, причем опорный слой включает в себя

- по меньшей мере один слой, предпочтительно по меньшей мере два слоя из текстильного полотна, который имеет содержание окончательно отвержденного связующего стадии B 5-30 вес.%, причем эти данные рассчитаны на полный вес текстильного полотна со связующим после его перевода в состояние B-стадии, и

(ii) по меньшей мере один клеевой слой, который нанесен на обращенную от центра ламината поверхность опорного слоя, причем клеевой слой

- по меньшей мере один слой, предпочтительно по меньшей мере два слоя текстильного полотна, который имеет содержание окончательно отвержденного связующего стадии B 40-80 вес.%, причем эти данные рассчитаны на полный вес текстильного полотна со связующим после его перевода в состояние B-стадии,

или

(iii) по меньшей мере один клеевой слой, который нанесен на по меньшей мере одну из двух поверхностей средней части ламината, причем клеевой слой

- содержит по меньшей мере один слой, предпочтительно по меньшей мере два слоя текстильного полотна, который имеет содержание окончательно отвержденного связующего стадии B 40-80 вес.%, причем эти данные рассчитаны на полный вес текстильного полотна со связующим после его перевода в состояние B-стадии, и

(iv) по меньшей мере один опорный слой, который нанесен на обращенную от центра ламината поверхность клеевого слоя, причем опорный слой содержит

- по меньшей мере один слой, предпочтительно по меньшей мере два слоя текстильного полотна, который имеет содержание окончательно отвержденного связующего стадии B 5-30 вес.%, причем эти данные рассчитаны на полный вес текстильного полотна со связующим после его перевода в состояние B-стадии,

C) по меньшей мере один декоративный слой, который нанесен на обращенную от центра ламината поверхность промежуточного слоя, причем декоративный слой может быть выполнен многослойным,

D) при необходимости, по меньшей мере один защитный слой, который нанесен на обращенную от центра ламината поверхность декоративного слоя, и

E) при необходимости, по меньшей мере один релаксационный слой, который расположен на обращенной к средней части ламината стороне декоративного слоя.

Ламинат согласно изобретению является, в частности, очень механически стойким.

Средняя часть ламината выполнена многослойной, однако после окончательного изготовления все центральные слои становятся неотделимыми друг от друга, а также от выше- и нижележащих функциональных слоев, т.е. они соединены необратимо. Доказательство многослойности центральной части удается получить микроскопическим анализом, а также растворением композитного материала минеральными кислотами. Предпочтительно, средняя часть ламината содержит по меньшей мере два слоя, предпочтительно по меньшей мере три слоя, особенно предпочтительно по меньшей мере 6 слоев, в частности, по меньшей мере 7 слоев.

Вышеописанный ламинат, способ его получения и его применение являются составными частями изобретения, как и описываемые далее, применяемые согласно изобретению заготовки ламината, которые представляют собой весьма ценные промежуточные продукты в получении ламинатов по изобретению.

Тем самым, следующим объектом настоящего изобретения является заготовка ламината, которая предпочтительно имеет теплоту сгорания ≤3 МДж/кг, согласно ISO 1716, содержащая:

A) расположенную симметрично или несимметрично среднюю часть, которая:

- содержит по меньшей мере два слоя, предпочтительно по меньшей мере три слоя из наполненных минеральными веществами текстильных полотен, причем текстильное полотно упрочнено связующим в содержании 5-20 вес.%, причем эти данные указаны в расчете на полный вес текстильного полотна со связующим, и

- пропитана от 60 до 90 вес.% композиции для средней части, содержащей:

(i) от 1 до 20 вес.%, предпочтительно от 2 до 15 вес.%, в частности, от 8 до 12 вес.%, термореактивной натуральной и/или искусственной смолы,

(ii) от 40 до 90 вес.%, предпочтительно от 45 до 80 вес.%, в частности, от 50 до 75 вес.%, неорганических наполнителей,

(iii) от 1 до 30 вес.%, предпочтительно от 4 до 25 вес.%, в частности, от 9 до 18 вес.% воды для разбавления,

и полученные центральные слои высушены до остаточного содержания воды до 8 вес.%, предпочтительно до 5 вес.%, и смола была переведена в реактивное состояние B-стадии,

B) по меньшей мере один промежуточный слой, который нанесен на по меньшей мере одну из двух поверхностей средней части ламината, содержащий

(i) по меньшей мере один опорный слой, который нанесен на по меньшей мере одну из двух поверхностей средней части ламината, причем опорный слой

- содержит по меньшей мере один слой, предпочтительно по меньшей мере два слоя текстильного полотна, каждый с содержанием связующего B-стадии 5-30 вес.% в состоянии B-стадии, причем эти данные рассчитаны на полный вес текстильного полотна со связующим после его перевода в состояние B-стадии, и

(ii) по меньшей мере один клеевой слой, который нанесен на обращенную от центра ламината поверхность опорного слоя, причем клеевой слой содержит

- по меньшей мере один слой, предпочтительно по меньшей мере два слоя текстильного полотна, имеющего содержание связующего стадии B 40-80 вес.% в состоянии B-стадии, причем эти данные рассчитаны на полный вес текстильного полотна со связующим после его перевода в состояние B-стадии,

или

(iii) по меньшей мере один клеевой слой, который нанесен на по меньшей мере одну из двух поверхностей средней части ламината, причем клеевой слой содержит

- по меньшей мере один слой, предпочтительно по меньшей мере два слоя текстильного полотна, имеющего содержание связующего стадии B 40-80 вес.% в состоянии B-стадии, причем эти данные рассчитаны на полный вес текстильного полотна со связующим после его перевода в состояние B-стадии, и

(iv) по меньшей мере один опорный слой, который нанесен на обращенную от центра ламината поверхность клеевого слоя, причем опорный слой содержит

- по меньшей мере один слой, предпочтительно по меньшей мере два слоя текстильных полотен, каждый с содержанием связующего стадии B 5-30 вес.% в состоянии B-стадии, причем эти данные рассчитаны на полный вес текстильного полотна со связующим после его перевода в состояние B-стадии,

C) по меньшей мере один декоративный слой, который нанесен на обращенную от центра ламината поверхность промежуточного слоя, причем декоративный слой может быть выполнен многослойным,

D) при необходимости, по меньшей мере один защитный слой, который нанесен на обращенную от центра ламината поверхность декоративного слоя, и

E) при необходимости, по меньшей мере один релаксационный слой, который находится на обращенной к средней части ламината стороне декоративного слоя.

В следующем варианте осуществления изобретения клеевой слой в вышеуказанном ламинате или заготовке ламината может также нести функцию декоративного слоя, если он нанесен на обращенную от центра ламината поверхность опорного слоя. Поэтому следующим объектом настоящего изобретения является ламинат и заготовка ламината, которые содержат вышеописанную, расположенную симметрично или несимметрично, среднюю часть, по меньшей мере один из вышеописанных промежуточных слоев из опорных слоев и клеевых слоев, которые при необходимости выполняют функцию декоративного слоя, и при необходимости содержат вышеописанный защитный слой, а также при необходимости вышеописанный релаксационный слой.

Получение ламината согласно изобретению осуществляется путем горячего прессования заготовки ламината согласно изобретению, так что в результате получается монолитный композиционный материал, в котором отдельные слои полностью или частично сплавились с выше и нижележащими слоями.

Подробное описание изобретения

Стоящая в основе изобретения задача заключается, в частности, в том, чтобы получить очень стабильные механически, предпочтительно негорючие ламинаты (теплота сгорания ≤3 МДж/кг, согласно ISO 1716) отличного качества, в частности, для применения в испытывающих высокие нагрузки внутренних частях зданий, а также в наружных частях. Эта задача решена многослойной структурой ламината, который состоит из нескольких, но по меньшей мере из четырех разных слоев. Эти слои, которые могут состоять из нескольких укладок текстильных полотен, имеют каждый различные функции и представляют как целое сущность изобретения. Внешние слои придают готовому ламинату его исключительно высокую механическую стойкость. Средняя часть ламината, в частности, ее химическое и физическое строение, а также наружные декоративные слои придают ламинату его исключительно высокую стабильность к переменным экстремальным климатическим условиям.

Принципиальными вариантами конструктивного решения ламината или заготовки ламината являются симметричная структура, как показано на фиг. 1, и асимметричная структура. Фиг. 1 показывает как пример симметричную структуру с центральной средней частью ламината (слой d), двумя промежуточными слоями на обеих главных поверхностях средней части, состоящими каждый из двух опорных слоев (c) и двух клеевых слоев (b), и с наружными декоративными слоями (a2). Дополнительно, на декоративный слой можно факультативно нанести защитные слои (a1). Кроме того, между средней частью ламината (d) и опорными слоями (c) факультативно можно нанести два дополнительных клеевых слоя (b) (не показаны). При асимметричном строении число отдельных слоев и структура слоев на обеих главных поверхностях средней части ламината разные. В предельном случае на одной главной поверхности может вообще не иметься покрытия. Механическая прочность показанного ламината повышается от средней части ламината наружу.

Начиная с толщины ламината 2 мм, можно для дополнительного повышения механической стабильности вводить клеевые слои также и среднюю часть ламината.

Опорный слой и клеевой слой, которые образуют промежуточный слой, состоят каждый из одного или, предпочтительно, нескольких текстильных полотен.

Отдельные слои или текстильные полотна прессуют с помощью известных способов под действием давления и температуры с получением готового ламината. Получение центральных слоев опирается на способ пропитки центральной части, принятый в уровне техники для стандартных слоистых прессованных плит, но несколько отклоняется от него на определенных технологических этапах. Модификации и отступления от известного из уровня техники способа получения подробно описываются ниже.

При выборе исходных материалов для ламината или заготовки ламината согласно изобретению нужно следить за тем, чтобы ламинат в целом имел низкую теплоту сгорания согласно ISO 1716, предпочтительно ≤3 МДж/кг.

При выборе исходного материала для декоративных наружных слоев ламината, а также для несущественных, в отношение веса, внутренних слоев, нужно, кроме того, следить за тем, чтобы они имели низкую теплоту сгорания согласно ISO 1716, предпочтительно ≤ 4 МДж/м2.

1. Определения

1.1. Текстильное полотно

Под используемыми текстильными полотнами имеются в виду все структуры, которые получены из волокон и из которых с помощью технологии формирования плоских изделий получают текстильное полотно. Под волокнообразующими материалами имеются в виду предпочтительно керамические волокна, минеральные волокна или стекловолокна, причем они могут применяться также в виде смесей и смесей с полимерными волокнами и филаментами, а также с натуральными волокнами и углеродными волокнами. Под текстильными полотнами понимаются ткани, укладки, трикотаж петельной вязки, трикотаж машинной вязки и нетканые материалы, предпочтительно нетканые материалы.

Под текстильными полотнами из минеральных и керамических волокон имеются в виду материалы из алюмосиликатных, керамических, доломитовых, волластонитных волокон или волокон из вулканитов, предпочтительно базальта, диабаза и/или мелафира, в частности, из базальтовых волокон. Диабаз и мелафир обобщенно называют палеобазальтами, и диабаз также любят называть зеленокаменной породой.

1.2. Связующее стадии B

Некоторые текстильные полотна снабжены связующим стадии B. Однако они могут быть также дополнительно снабжены добавочным стандартным связующим (добавочное связующее) (предварительное упрочнение), чтобы обеспечить прочность, необходимую при дальнейшей обработке плоского изделия. В качестве добавочного связующего годятся химически сшиваемые и/или термопластичные связующие.

Снабжаемые связующим стадии B текстильные полотна по выбору предварительно упрочняются таким добавочным связующим. Используемые связующие могут быть одинаковыми или разными, но должны выбираться из группы связующих систем, совместимых со связующим стадии B.

Под связующими стадии B понимаются связующие, которые отверждены или упрочнены лишь частично, т.е. которые находятся в состоянии B-стадии и могут еще подвергнуться окончательному упрочнению, например, посредством дополнительной термообработки. Такие связующие В-стадии подробно описаны в US-A-5837620, US-A-6303207 и US-A-6331339. Раскрытые там связующие стадии B являются также объектом настоящего описания. Под связующим В-стадии предпочтительно имеются в виду связующие на основе смолы из фурфурилового спирта и формальдегида, фенолформальдегидной меламиноформальдегидной, мочевиноформальдегидной смол и их смесей. Предпочтительно это водные системы. Следующими предпочтительными связующими системами являются связующие, не содержащие формальдегида. Связующие стадии B отличаются тем, что их можно подвергать многостадийному отверждению, т.е. после первого отверждения или первых отверждений они все еще имеют достаточное связующее действие (состояние B-стадии), чтобы их можно было использовать для дальнейшей обработки. Обычно такие связующие отверждают в одну стадию после добавления катализатора при температурах около 350°F (177°C).

Для образования B-стадии такие связующие отверждают, при необходимости после добавления катализатора. Содержание катализатора отверждения составляет до 10 вес.%, предпочтительно от 0,1 до 5 вес.% (в расчете полное содержание связующего). В качестве катализатора отверждения подходят, например, нитрат аммония, а также органические, ароматические кислоты, например, малеиновая кислота и п-толуолсульфуновая кислота, так как они позволяют быстрее достичь состояния B-стадии. Помимо нитрата аммония, малеиновой кислоты и п-толуолсульфуновой кислоты, в качестве катализатора отверждения подходят все материалы, которые имеют сравнимую кислотную функцию. Для достижения B-стадии пропитанное связующим текстильное полотно сушат под действием температуры так, чтобы не достигалось полное отверждение. Необходимые технологические параметры зависят от выбранной связующей системы.

На нижнюю границу температуры можно влиять выбором длительности отверждения или добавкой большего количества или более кислотных катализаторов отверждения.

Нанесение связующего стадии B на текстильное полотно можно провести с помощью известных методов. Наряду с напылением, импрегнированием и вдавливанием, связующее можно нанести также покрытием или с помощью ротационной сопловой насадки. Кроме того, возможно также покрытие пеной.

2. Средняя часть ламината

Под средней частью ламината в случае симметричных ламинатов понимаются внутренние, а при асимметричных ламинатах односторонние, обычно лежащие снаружи центральные слои (слой d на Фиг. 1). Имеют смысл также асимметричные ламинаты с находящейся в центре средней частью (не показано), которые имеют особые свойства.

Средняя часть ламината в заготовке состоит из нескольких центральных слоев, причем в качестве центральных слоев подходят высоконаполненное минеральными веществами текстильные полотна с очень малым содержанием смолы. При этом в качестве несущих материалов для получения центральных слоев используются особые высокообъемные текстильные полотна. Эти плоские структуры в процессе пропитки пропитывают высоконаполненными минеральными веществами термореактивными натуральными или, предпочтительно, модифицированными синтетическими смолами (композиция для средней части). Особая структура применяемых текстильных полотен, исключительно низкая вязкость и особо высокое содержание твердых веществ в композиции для пропитки способствуют при этом сверхпропорционально высокому впитыванию связующего текстильными полотнами. Образованное при этом наполненное плоское изделие посредством контролируемой термообработки переводят в реактивное переходное состояние (состояние B-стадии связующей смолы), которое позволяет хранение этого промежуточного продукта, даже в течение нескольких месяцев, до прессования в собственно ламинат. Центральные слои или средняя часть ламината после этой контролируемой термообработки имеют остаточное содержание воды до 8 вес.%, предпочтительно до 5 вес.%. Предпочтительно, средняя часть в заготовке ламината содержит по меньшей мере 6 центральных слоев, в частности, по меньшей мере 7 центральных слоев. Верхний предел для числа центральных слоев определяется намеченным применением или назначением. В принципе, этот верхний предел не имеет никаких ограничений, но из практических соображений благоприятным показал себя верхний предел до 30 центральных слоев.

Определение остаточного содержания воды проводится путем отбора проб и сушки при 165°C (в сушильной печи) до постоянного веса пробы.

В зависимости от выбранных текстильных полотен, при прессовании заготовки в готовый ламинат они могут полностью или частично дезинтегрировать, т.е. образующие текстильное полотно волокна распределяются в матрице минерального наполнителя и окончательно отвержденного связующего.

В результате прессования образуется средняя часть ламината, содержащая:

- 3-17 вес.% органической связующей смолы,

- 45-85 вес.% неорганических наполнителей и

- 10-25% вес.% неорганических и/или органических волокон,

причем сумма содержаний органической связующей смолы, неорганических наполнителей и волокон дает 100%.

Образованная средняя часть ламината имеет:

- плотность по меньшей мере 1,70 г/см3, измеренную согласно EN ISO 1183-1:2004, предпочтительно по меньшей мере 1,80 г/см3,

- прочность при изгибе по меньшей мере 35 МПа, измеренную согласно EN ISO 178:2003, предпочтительно по меньшей мере 45 МПа,

- модуль упругости при изгибе по меньшей мере 7 ГПа, измеренный согласно EN ISO 178:2003, предпочтительно по меньшей мере 8,5 ГПа.

2.1. Строение средней части в заготовке ламината и в ламинате

В зависимости от требований к готовому ламинату в отношении толщины, веса и механической прочности, средняя часть ламината в заготовке состоит из 2-50, предпочтительно 2-30 слоев текстильных полотен, наполненных композицией для средней части, переведенных в B-стадию и, по меньшей мере частично, высушенных.

Предпочтительно, средняя часть ламината в заготовка содержит по меньшей мере 2 центральных слоя, предпочтительно по меньшей мере 3 центральных слоя, особенно предпочтительно по меньшей мере 6 центральных слоев, в частности, по меньшей мере 7 центральных слоев. Верхний предел для числа центральных слоев определяется намеченным применением или назначением. В принципе, этот верхний предел не имеет никаких ограничений, но из практических соображений благоприятным показал себя верхний предел до 30 центральных слоев.

Отношение массы текстильных полотен к массовому содержанию твердых веществ в композиции для средней части предпочтительно лежит в диапазоне от 1:3 до 1:9, особенно предпочтительно от 1:4,5 до 1:6.

Начиная с толщины ламината 2 мм, можно для дополнительного повышения механической стабильности вводить клеевые слои также и в среднюю часть ламината.

При выборе исходных материалов для средней части ламината нужно следить за тем, чтобы после его обработки ламинат как целое имел низкую теплоту сгорания согласно ISO 1716, предпочтительно ≤3 МДж/кг.

После прессования заготовки ламината в готовый ламинат вышеописанная средняя часть ламината находится, как описано выше, в модифицированной форме. Текстильные полотна дезинтегрировали, полностью или частично, т.е. волокна, образующие текстильное полотно, распределились в матрице.

2.2. Текстильные полотна (центральные слои)

Под текстильными полотнами, использующимися для средней части ламината или заготовки ламината, имеются в виду предпочтительно нетканые материалы из минеральных волокон, которые образованы из филаментов, т.е. непрерывных волокон, или из штапельных, или резаных волокон. Средняя длина штапельных, или резаных, волокон в используемых согласно изобретению нетканых материалах из минеральных волокон составляет от 5 до 120 мм, предпочтительно от 10 до 90 мм. В следующем варианте осуществления изобретения нетканый материал из минеральных волокон содержит смесь непрерывных волокон и штапельных, или резаных, волокон.

Средний диаметр минеральных волокон составляет от 5 до 30 мкм, предпочтительно от 8 до 24 мкм, особенно предпочтительно от 8 до 15 мкм.

В качестве текстильных полотен из стекловолокон предпочтительны, в частности, нетканые материалы. Они образованы из филаментов, т.е. бесконечно длинных волокон, или из штапельных, или резаных, волокон. Средняя длина штапельного, или резаного, волокна составляет от 5 до 120 мм, предпочтительно от 10 до 90 мм. В следующем варианте осуществления изобретения нетканый стекловолоконный материал содержит смесь непрерывных волокон и штапельных, или резаных, волокон.

Средний диаметр стекловолокон составляет от 5 до 30 мкм, предпочтительно от 8 до 24 мкм, особенно предпочтительно от 10 до 21 мкм.

Подходящие стекловолокна включают стекловолокна, которые были получены из стекла A, стекла E, стекла S, стекла C, стекла T или стекла R.

Поверхностная плотность текстильных полотен составляет от 80 до 250 г/м2, предпочтительно от 100 до 200 г/м2, причем эти данные рассчитаны на полотно без связующего. Используемое текстильное полотно усилено химическим связующим и содержит обычно 5-20 вес.% химического связующего, предпочтительно полностью сшитого меламинового или мочевинного связующего, в частности, 7-15 вес.%, причем данные по содержанию связующего рассчитаны на полный вес текстильного полотна со связующим.

Пористость используемых текстильных полотен составляет по меньшей мере 500 л/м2сек, предпочтительно 1000-3000 л/м2сек. Пористость или воздухопроницаемость текстильных полотен измеряют согласно DIN EN ISO 9237.

Текстильные полотна могут быть получены любым известным способом. В случае стеклохолстов они предпочтительно получены способом сухой или мокрой укладки.

Вышеназванные предпочтительные диапазоны для длины волокон, диаметра волокон, поверхностной плотности, связующего и пористости могут свободно комбинироваться независимо друг от друга, тем самым каждая возможная комбинация соответствующих предпочтительных диапазонов определенно понимается как составная часть настоящего описания.

2.3. Композиция для средней части

Текстильные полотна в средней части в заготовке ламината содержат следующие термоотверждаемые (реактивные) смолы, наполнители, дальнейшие добавки и вспомогательные вещества (далее называемые как целое композицией для средней части).

Под предлагаемой изобретением композицией для средней части речь идет о смеси следующих подробно описываемых основных веществ. Смесь может быть получена любым известным способом гомогенизации. Массовое отношение отдельных основных веществ композиции для средней части является решающим как для ее обрабатываемости в производственном процессе, так и для ее функции в конечном продукте, и оно приводится в следующей таблице 1. Данные в таблице 1 указаны в весовых процентах в расчете на всю композицию.

| Таблица 1 | ||

| Составляющая | Предпочтительныйдиапазон содержаний | Особенно предпочтительныйдиапазон содержаний |

| Реактивная базисная смола | 2-15% | 8-12% |

| Неорганические наполнители | 45-80% | 50-75% |

| Вода (дополнительное разбавление) | 4-25% | 9-18% |

| Летучие вспомогательные добавки для пропитки | 0-15% | 4-10% |

| Средство для удержания воды | 0-6% | 0,2-3% |

| Неорганические пигменты | 0-10% | |

| Гидрофобизаторы | 0-15% | 0,2-4% |

Сумма указанных в таблице 1 составляющих всегда дает 100%.

Указанные в таблице 1 предпочтительные диапазоны соответствующих составляющих могут свободно комбинироваться независимо друг от друга, тем самым каждая возможная комбинация соответствующих составляющих определенно понимается как составная часть настоящего описания.

Физические данные, важные для дальнейшей обработки композиции для средней части (процесс пропитки, получение средней части ламината), описаны в следующей таблице 2. Данные по твердым веществам указаны в вес.% от полного веса композиции для средней части.

| Таблица 2 | ||

| Физический параметр | Предпочтительный диапазон | Особенно предпочтительный диапазон |

| Плотность | 1,3-2,0 г/см3 | 1,4-1,8 г/см3 |

| Твердые вещества | 55-80% | 63-75% |

| Вязкость | 100-500 мПа·с | 120-200 мПа·с |

Указанные в таблице 2 предпочтительные диапазоны для плотности, вязкости и содержания твердых веществ могут свободно комбинироваться независимо друг от друга, тем самым каждая возможная комбинация диапазонов плотности, вязкости и содержания твердых веществ определенно понимается как составная часть настоящего описания.

Композиция для средней части согласно изобретению отличается тем, что она имеет особенно низкую вязкость, предпочтительно 100-500 мПа·с, особенно предпочтительно 120-200 мПа·с, измеренную при 25°C, и содержание твердых веществ предпочтительно 55-90 вес.%, особенно предпочтительно 63-75 вес.%.

Низкая вязкость композиции для средней части является решающей для ее применения на технологическом этапе введения в нетканый материал. Особо высокое содержание твердых веществ выгодно для энергосберегающей сушки при получении средней части ламината.

Указанные выше предпочтительные диапазоны компонентов, физические данные для композиции для средней части и вязкость могут свободно комбинироваться независимо друг от друга, тем самым каждая возможная комбинация соответствующих предпочтительных диапазонов определенно понимается как составная часть настоящего описания.

2.3.1. Реактивные базисные смолы

В качестве реактивных базисных смол для центральных слоев в принципе подходят все термореактивные натуральные или синтетические смолы и смеси. Предпочтительны синтетические смолы из группы термореактивно сшиваемых систем, допустимы также комбинации нескольких разных смоляных систем.

В качестве связующего подходят, в частности, фенолформальдегидные, меламиноформальдегидные, мочевиноформальдегидные смолы, а также их смеси. Особенно предпочтительны низкоконденсируемые, полученные в условиях щелочного катализа водные фенольные резолы и их смеси с азотсодержащими смолами на основе формальдегида.

Применяемые фенольные резолы отличаются от других возможных связующих своими выраженными гидрофобными характеристиками в отвержденном состоянии. Это свойство обеспечивает выгодный вклад в исключительно высокую стабильность ламината по изобретению в переменных климатических условиях, в частности, влагостойкость.

Мольное отношение фенола к формальдегиду в применяющихся согласно изобретению смолах предпочтительно составляет от 1:1 до 1:2,5, особенно предпочтительно от 1:1,4 до 1:2. В качестве катализаторов применяются амины, гидроксиды щелочных и щелочноземельных металлов. Предпочтительно используется гидроксид натрия. Концентрация катализатора составляет от 5 до 200 ммоль на моль фенола, предпочтительно от 10 до 60 ммоль на моль фенола.

Применяющиеся согласно изобрет