Способ и установка получения осадка, не поддающегося гниению, и энергии

Иллюстрации

Показать всеГруппа изобретений может быть использована для переработки осадков, образующихся при очистке городских и промышленных сточных вод, с получением негниющего осадка и электрической энергии. Способ включает получение сброженного осадка с использованием основного сбраживания, получение первого водного отходящего потока и частично обезвоженного, сброженного осадка, с помощью первого разделения жидких и твердых компонентов сброженного осадка, получение частично обезвоженного и гидролизованного сброженного осадка с использованием термогидролиза частично обезвоженного сброженного осадка, сбраживание частично обезвоженного и гидролизованного осадка. Способ включает также извлечение биогаза, образовавшегося при брожении и основном брожении, получение энергии из биогаза, включающее получение энергии, необходимой для осуществления термогидролиза, и получение дополнительной энергии, причем весь биогаз используется для получения электроэнергии. Установка включает устройство для проведения термогидролиза (16), устройства для первого (10) и второго (11) сбраживания, для фазового разделения жидких и твердых компонентов (17, 28), а также средства извлечения биогаза (20) и устройство получения электроэнергии (21). Изобретения обеспечивают надежную и простую переработку большого количества осадков, плохо поддающихся биологическому разложению, и практически полное их превращение в биогаз и далее в электроэнергию. 2 н. и 11 з.п. ф-лы, 4 ил.

Реферат

1. ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к переработке органических отходов, особенно таких, которые получают при очистке воды.

Более конкретно, изобретение относится к способу переработки осадка, образующегося при очистке городских и промышленных сточных вод, в частности с получением энергии, например электрической энергии.

2. ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Городские или промышленные сточные воды содержат растворимые и дисперсные органические загрязняющие материалы.

Дисперсные загрязняющие компоненты могут быть частично удалены простой декантацией. При такой декантации получают осадок, так называемый "сырой осадок", состоящий из смеси твердых частиц и воды, которая представляет собой органические отходы.

Растворимая органическая часть загрязнений, по меньшей мере основная ее часть, может быть переработана с помощью биологических процессов очистки.

Биологическая обработка воды заключается в обеспечении контакта воды, подлежащей очистке, с микроорганизмами, которые используют для своего роста органические загрязнения, растворенные в воде.

Биологическая очистка воды сопровождается формированием осадка, так называемого "биологического осадка" или "активного ила", который представляет собой органические отходы.

Смесь сырого осадка и активного ила составляет "смешанные осадки". Для переработки этих смешанных осадков были предложены различные технологии, обеспечивающие их разложение, чтобы они стали негниющими и безвредными.

Сбраживание или метанизация органических отходов представляет собой естественный процесс разложения органических отходов, при котором происходит биологическая переработка отходов за счет их анаэробного сбраживания.

Сбраживание особенно эффективно, поскольку оно обеспечивает совместное получение:

- газа (биогаза), который может быть превращен в энергию;

- сброженного осадка, который может быть использован, например, в качестве удобрения (сброженный осадок - это остаточный материал после сбраживания органических соединений), и

- сравнительно небольшого количества растворимых соединений, плохо поддающихся или совсем не поддающихся биологическому разложению.

Однако сброженные осадки, которые формируются в этом случае, содержат фракцию, плохо поддающуюся биологическому разложению.

Для устранения этого недостатка была разработана технология, в которой перед сбраживанием осуществляется термогидролиз осадков.

Достоинство этой технологии заключается в том, что термогидролиз обеспечивает разложение, по меньшей мере большей части, той фракции осадка, которая плохо поддается сбраживанию.

3. Недостатки известных решений

Хотя термогидролиз и обеспечивает заметное улучшение в части устранения фракции осадка, плохо поддающейся сбраживанию, однако этот процесс приводит к формированию повышенного количества растворимых соединений, плохо поддающихся или вообще не поддающихся биологическому разложению (с высокой величиной ХПК, химической потребности в кислороде), чем это происходит в случае классического сбраживания. Это накладывает ограничения на количество осадков, которое может быть введено в реактор сбраживания (сбраживатель), чтобы обеспечивалось их эффективное сбраживание.

Кроме того, условия, необходимые для осуществления эффективного термогидролиза, требуют расхода большого количества энергии.

Количество энергии, затрачиваемой в этом случае, таково, что половина биогаза, получаемого в результате сбраживания, используется для обеспечения работы классического бойлера, чтобы получить пар, необходимый для гидролиза. Остальная часть биогаза используется для привода двигателя системы совместного получения тепла и электроэнергии, соединенного с генератором переменного тока для получения электроэнергии. Эта часть биогаза также может использоваться для непосредственного обогрева зданий.

Таким образом, такая технология, обеспечивающая получение сброженных осадков со сравнительно небольшим содержанием фракций, плохо поддающихся сбраживанию, характеризуется следующими недостатками:

- образуются растворимые соединения, плохо поддающиеся или вообще не поддающиеся биологическому разложению;

- для обеспечения эффективного сбраживания необходим реактор увеличенных размеров;

- для непосредственного получения пара, необходимого для осуществления гидролиза, требуется использовать большую часть биогаза, и поэтому в этом случае лишь небольшое количество энергии, например, в форме электрической энергии, тепла и т.п., может быть использовано для других целей, кроме самого процесса переработки осадков.

4. ЦЕЛИ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является устранение вышеуказанных недостатков известных технических решений.

Более конкретно, целью изобретения по меньшей мере в одном из вариантов его осуществления является создание такого способа, для которого требуется мало энергии.

В частности, изобретение направлено на создание по меньшей мере в одном из вариантов его осуществления такого способа, для которого требуется ограниченное количество биогаза, необходимого для создания условий гидролиза, и, соответственно, большая часть биогаза может использоваться для получения дополнительной энергии, которая может использоваться для других целей, кроме осуществления процесса переработки осадка.

Другой целью настоящего изобретения является создание по меньшей мере в одном из вариантов его осуществления такого способа переработки осадка, получаемого в результате очистки воды, который обеспечивает удаление из него по меньшей мере большей части фракции, плохо поддающейся сбраживанию.

В частности, одной из целей настоящего изобретения является создание по меньшей мере в одном из вариантов его осуществления такого способа, который обеспечивает получение отходов, содержащих остаточную фракцию, плохо поддающуюся разложению, в меньших количествах по сравнению с известными способами.

Изобретение направлено также по меньшей мере в одном из вариантов его осуществления на ограничение количества образующихся растворимых соединений, плохо поддающихся или вообще не поддающихся биологическому разложению.

Еще одной целью настоящего изобретения является создание по меньшей мере в одном из вариантов его осуществления, такого способа, который обеспечивает переработку большого количества осадков.

Изобретение направлено также по меньшей мере в одном из вариантов его осуществления на создание такого способа, который надежен и прост в реализации, а также сравнительно дешев.

5. КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Вышеуказанные цели изобретения, так же как и другие, которые будут указаны ниже, достигаются с использованием способа получения осадка, по существу не поддающегося гниению, и энергии, включающего следующие стадии:

i) получение сброженных осадков с использованием основного сбраживания;

ii) получение первого водного отходящего потока и сброженных осадков, по меньшей мере частично обезвоженных, с помощью первого разделения жидких и твердых компонентов сброженных осадков, полученных на стадии i);

iii) получение сброженных осадков, по меньшей мере частично обезвоженных и гидролизованных с использованием термогидролиза при температуре от 120ºС до 180ºС по меньшей мере частично обезвоженных сброженных осадков, полученных на стадии ii);

iv) сбраживание по меньшей мере частично обезвоженных и гидролизованных осадков, полученных на стадии iii);

причем способ включает также:

- извлечение биогаза, выделяющегося в процессе сбраживания и основного сбраживания; и

- получение энергии из биогаза, включающее получение энергии, необходимой для осуществления термогидролиза, и получение дополнительной энергии, причем весь биогаз используется для получения электроэнергии.

Необходимо отметить, что в настоящем изобретении под термином "термогидролиз" понимается режима гидролиза, который совершенно четко не является биологическим.

Таким образом, изобретение основывается на оригинальном подходе, в котором сочетается последовательное осуществление первого сбраживания, термогидролиза (небиологического) и второго сбраживания осадка.

Первое (или основное) сбраживание используется для снижения уровня содержания фракции осадка, легко поддающейся сбраживанию, по меньшей мере в его основной части, и получения продукта, плохо поддающегося сбраживанию.

Осуществление разделения жидких и твердых компонентов обеспечивает отвод жидкого отходящего потока, содержащего полученный при сбраживании органический материал, плохо поддающийся или вообще не поддающийся биологическому разложению. Таким образом, уменьшается количество органического материала, плохо поддающегося или вообще не поддающегося биологическому разложению. В конечном счете, это уменьшает количество органического материала, плохо поддающегося или вообще не поддающегося биологическому разложению, получаемого при гидролизе. Кроме того, при этом уменьшаются размеры оборудования, установленного ниже по потоку, и снижается потребление энергии, необходимого для осуществления термогидролиза.

Термогидролиз обеспечивает обработку только той части осадка, которая плохо поддается сбраживанию. В результате, для осуществления термогидролиза в соответствии с изобретением необходимо меньше энергии, чем ее требуется для осуществления термогидролиза в известных технических решениях. Действительно, в известных способах термогидролиз осуществляется для обработки всех осадков, то есть их частей, как хорошо, так и плохо поддающихся сбраживанию. Это требует большего расхода энергии.

Термогидролиз обеспечивает разложение продукта сбраживания, плохо поддающегося сбраживанию, в гидролизованный продукт сбраживания, хорошо поддающийся сбраживанию.

Затем эти осадки, поддающиеся сбраживанию, сбраживаются в процессе второго сбраживания, в результате которого получают продукт, не содержащий, по меньшей мере в основной части, фракцию, поддающуюся сбраживанию, однако содержащий фракцию, очень плохо поддающуюся сбраживанию, которая также называется труднообрабатываемой фракцией.

Далее, поскольку термогидролиз затрагивает только ту фракцию осадков, которая плохо поддается сбраживанию, то осуществление термогидролиза приводит к образованию меньших количеств соединений, плохо поддающихся или вообще не поддающихся биологическому разложению, по сравнению с известными способами.

Предлагаемый в изобретении способ обеспечивает получение основного количества биогаза. Кроме того, энергия, необходимая для осуществления гидролиза, сравнительно невелика, поскольку гидролиз действует лишь в отношении части осадков, которая плохо поддается сбраживанию. Таким образом, предлагаемый в настоящем изобретении способ, во-первых, обеспечивает получение энергии, необходимой для создания условий, прежде всего давления и температуры, для гидролиза, и, во-вторых, существенной части дополнительной энергии, которая может быть использована для других целей, кроме обеспечения процесса переработки осадков (электроэнергии, например, для электроснабжения производства или для других целей, которая может быть продана энергетической компании, тепла (нагретая текучая среда (жидкость или газ) для отопления зданий и т.п.).

Одной из особенностей способа по настоящему изобретению является использование биогаза, при котором биогаз подается в систему совместного получения тепла и электроэнергии для получения энергии, необходимой для осуществления гидролиза, и дополнительной энергии.

Подача биогаза в систему совместного получения тепла и электроэнергии, во-первых, обеспечивает возможность получения энергии, необходимой для создания условий, прежде всего давления и температуры, для гидролиза, и, во-вторых, существенной части дополнительной энергии, которая может быть использована для других целей, кроме обеспечения процесса переработки осадков (электроэнергии, например, для электроснабжения производства или для других целей, которая может быть продана энергетической компании, тепла (нагретая текучая среда (жидкость или газ) для отопления зданий и т.п.).

В соответствии с другой особенностью изобретения указанное использование биогаза включает его подачу в двигатель, соединенный с устройством получения электроэнергии, и возвращение тепла, выделяемого этим двигателем, для обеспечения температуры и давления, необходимых для осуществления гидролиза.

Весь биогаз, образующийся при сбраживании, подается в двигатель системы совместного получения тепла и электроэнергии, который соединен с устройством получения электроэнергии, таким как генератор переменного тока. Использование тепла, выделяемого двигателем (например, тепла отработавших газов, и/или масла, и/или охлаждающей жидкости), обеспечивает получение всего тепла, необходимого для осуществления термогидролиза. Таким образом, в соответствии с изобретением весь биогаз используется для получения электроэнергии, в отличие от известных способов, в которых по меньшей мере 50% биогаза используется для получения электроэнергии с помощью вышеуказанного двигателя, в то время как остающийся газ используется в классическом бойлере для получения тепла, необходимого для обеспечения давления и температуры для осуществления гидролиза.

В предпочтительном варианте предлагаемый в изобретении способ включает получение второго водного отходящего потока и переработанных осадков с помощью второго разделения жидких и твердых компонентов осадков, полученных на стадии iv).

Осуществление этого разделения жидких и твердых компонентов обеспечивает отвод жидкого отходящего потока, содержащего полученный при сбраживании органический материал, плохо поддающийся или вообще не поддающийся биологическому разложению, и обезвоженных сброженных осадков, не содержащих органических материалов, хорошо поддающихся сбраживанию.

В предпочтительных вариантах термогидролиз осуществляется под давлением от 1 бара до 20 бар в течение 20-120 минут.

Используемые условия термогидролиза обеспечивает эффективное снижение части осадков, плохо поддающихся сбраживанию.

В соответствии с одним из предпочтительных вариантов термогидролиз осуществляют под давлением, равном давлению насыщенных паров, при температуре 165ºС в течение 30 минут.

Указанные условия термогидролиза обеспечивают оптимальное снижение части осадков, плохо поддающихся сбраживанию.

В соответствии с одним из предпочтительных вариантов основное сбраживание и/или сбраживание является сбраживанием мезофильного анаэробного типа.

В этом случае операция сбраживания (или операции сбраживания) осуществляется при температуре от 32ºС до 38ºC в течение 5-15 дней.

В соответствии с одним из предпочтительных вариантов основное сбраживание и/или сбраживание является сбраживанием термофильного анаэробного типа.

В этом случае операция сбраживания (или операции сбраживания) осуществляется при температуре от 52ºС до 58ºC в течение 5-15 дней.

Концентрация взвешенного вещества в суспензии на входе в устройство основного сбраживания находится в диапазоне от 25 г до 65 г/л осадков.

Концентрация взвешенного вещества в суспензии на входе в устройство сбраживания находится в диапазоне от 100 г до 150 г/л осадков.

В соответствии с одним из предпочтительных вариантов стадии разделения жидких и твердых компонентов предшествует стадия разделения осадков на волокна после основного сбраживания.

В одном из вариантов стадия разделения на волокна осуществляется перед стадией основного сбраживания.

Разделение на волокна обеспечивает возможность:

- переработки осадков, которые, по мнению специалистов, невозможно переработать с использованием известных способов;

- уменьшения размера сбраживателя, установленного выше или ниже по потоку;

- повышения времени обработки других органических фракций осадка.

В изобретении также предлагается установка для переработки осадков, в которой осуществляется предложенный в изобретении способ и которая содержит устройство термогидролиза, имеющее впускное и выпускное отверстия, и устройство сбраживания осадков.

В соответствии с изобретением устройство сбраживания соединяется с устройством подачи осадков, а впускное и выпускное отверстия устройства гидролиза сообщаются с устройством сбраживания, причем установка содержит также устройство разделения жидких и твердых компонентов, расположенное на выходе устройства сбраживания, и устройство использования биогаза, выходящего из устройства сбраживания.

В соответствии с изобретением устройство сбраживания соединяется с устройством извлечения биогаза, которое содержит устройство сбора, соединенное с устройством получения пара и электричества, содержащим двигатель системы совместного получения тепла и электроэнергии, соединенный с генератором переменного тока, вырабатывающим электроэнергию, причем линия вывода отработавших газов двигателя подсоединяется к входу воздушно-водяного теплообменника, вырабатывающего пар, и для подачи пара в устройство термогидролиза используется трубопровод.

Такая установка обеспечивает осуществление предложенного в изобретении способа, основная идея которого заключается в совместном осуществлении первого сбраживания, термогидролиза и второго сбраживания осадков.

Осуществление разделения жидких и твердых компонентов обеспечивает отвод жидкого отходящего потока, содержащего полученный при сбраживании органический материал, плохо поддающийся или вообще не поддающийся биологическому разложению. Таким образом, уменьшается количество органического материала, плохо поддающегося или вообще не поддающегося биологическому разложению, в результате чего, в конечном счете, уменьшается количество получаемого при гидролизе органического материала, плохо поддающегося или вообще не поддающегося биологическому разложению.

Установка по настоящему изобретению содержит систему совместного получения тепла и электроэнергии, и устройство извлечения биогаза сообщается с этой системой.

Подача биогаза в систему совместного получения тепла и электроэнергии обеспечивает получение энергии, необходимой для создания условий, особенно давления и температуры, для гидролиза, и значительную часть дополнительной энергии (например, в форме электрической энергии и/или тепла (горячая текучая среда (воздух и/или вода)), которая может использоваться для других целей, кроме процесса переработки осадков.

В предпочтительных вариантах система совместного получения тепла и электроэнергии содержит двигатель, к которому подсоединено устройство извлечения биогаза, причем двигатель соединен с устройством получения электроэнергии, и эта система содержит устройство передачи тепла, выделяющегося при работе двигателя, воде для получения пара.

Весь биогаз, образующийся при сбраживании, подается в двигатель системы совместного получения тепла и электроэнергии, который соединен с устройством получения электроэнергии, таким как генератор переменного тока. Использование тепла, выделяемого двигателем (например, тепла отработавших газов, и/или масла, и/или охлаждающей жидкости), обеспечивает получение всего теплоносителя (например, пара), необходимого для осуществления термогидролиза. Таким образом, в соответствии с изобретением весь биогаз используется для получения электроэнергии, в отличие от известных способов, в которых по меньшей мере 50% биогаза используется для получения электроэнергии с помощью вышеуказанного двигателя, в то время как остающийся газ используется в классическом бойлере для получения теплоносителя, необходимого для обеспечения давления и температуры для осуществления гидролиза.

В соответствии с одним из предпочтительных вариантов устройство сбраживания содержит сбраживатель, имеющий по меньшей мере одно впускное отверстие и одно выпускное отверстие, причем выпускное отверстие сообщается с впускным отверстием устройства гидролиза и впускное отверстие сообщается с выпускным отверстием устройства гидролиза.

В соответствии с другим предпочтительным вариантом устройство сбраживания содержит основной сбраживатель и дополнительный сбраживатель, которые имеют по одному впускному и одному выпускному отверстию, причем впускное отверстие основного сбраживателя сообщается с устройством подачи осадков и выпускное отверстие основного сбраживателя сообщается с впускным отверстием устройства гидролиза, а впускное отверстие дополнительного сбраживателя сообщается с выпускным отверстием устройства гидролиза.

Предпочтительно первое устройство разделения жидких и твердых компонентов устроено с возможностью обеспечения содержания сухого вещества не менее 12%.

В предпочтительном варианте установки по настоящему изобретению используется второе устройство разделения жидких и твердых компонентов, расположенное на выходе дополнительного устройства сбраживания.

Осуществление этого второго разделения жидких и твердых компонентов обеспечивает отвод жидкого отходящего потока, содержащего полученный при сбраживании органический материал, плохо поддающийся или вообще не поддающийся биологическому разложению, и обезвоженных сброженных осадков, не содержащих органический материал, хорошо поддающийся сбраживанию.

Предпочтительные варианты предлагаемой в изобретении установки содержат устройство разделения на волокна, расположенное между сбраживателем и устройством разделения жидких и твердых компонентов или между основным сбраживателем и первым устройством разделения.

В одном из вариантов устройство разделения на волокна расположено выше по потоку сбраживателя или основного сбраживателя.

Осуществление указанного разделения на волокна обеспечивает, в частности, возможность:

- обработки осадков, которые, по мнению специалистов, невозможно переработать с использованием известных способов;

- уменьшения размера сбраживателя, установленного выше или ниже по потоку;

- повышения времени обработки других органических фракций осадка.

В предпочтительном варианте двигатель системы совместного получения тепла и электроэнергии содержит линию отвода отработавших газов, которая соединяется с воздушно-водяным теплообменником, имеющим выпускное отверстие для вывода пара, которое соединяется с устройство термогидролиза.

В этом случае обеспечивается простое и эффективное получение пара, необходимого для осуществления термогидролиза.

6. КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие признаки и достоинства изобретения станут более понятными из нижеприведенного описания предпочтительных вариантов его осуществления, которые являются всего лишь его иллюстративными, неограничивающими примерами, и из прилагаемых чертежей, на которых показано:

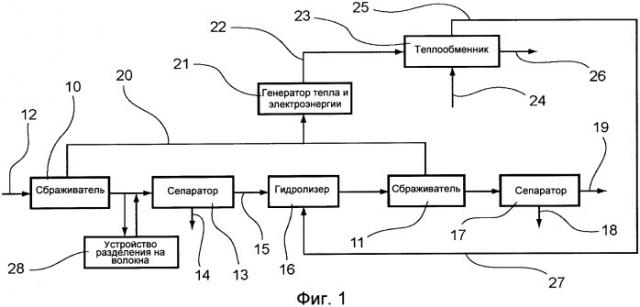

фигура 1 - схема первого варианта установки в соответствии с настоящим изобретением;

фигура 2 - схема второго варианта установки в соответствии с настоящим изобретением;

фигуры 3, 4 - графики, на которых представлено содержание сахара в осадках перед первым сбраживанием и после него соответственно.

7. ОПИСАНИЕ ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

7.1. Принципиальные основы изобретения

Изобретение относится к способам переработки осадков. Термин "осадки", как он используется в настоящем описании, означает сырые осадки, активный ил и особенно смешанные осадки.

Основная идея изобретения заключается в совместном осуществлении первого сбраживания, термогидролиза и второго сбраживания осадков.

Первое сбраживание обеспечивает разложение, по меньшей мере основной части, фракции осадка, которая легко поддается сбраживанию, и получение сброженного осадка, плохо поддающегося сбраживанию.

Затем осуществляют термогидролиз, обеспечивающий обработку только той фракции осадков, которая плохо поддается сбраживанию.

В известных способах, напротив, термогидролиз осуществляется для обработки всех осадков, как хорошо, так и плохо поддающихся сбраживанию.

В результате для осуществления термогидролиза в соответствии с изобретением необходимо меньше энергии, чем ее требуется для осуществления термогидролиза в известных технических решениях.

Термогидролиз обеспечивает разложение сброженного осадка, который получают на выходе первого реактора-сбраживателя и который содержит фракцию осадков, плохо поддающуюся сбраживанию, и получение гидролизованного сброженного осадка, состоящего из осадков, легко поддающихся сбраживанию.

После этого второе сбраживание обеспечивает переработку этих осадков, легко поддающихся сбраживанию, и получение сброженного осадка, который не содержит, по меньшей мере в основной части, каких-либо фракций, поддающихся сбраживанию, и содержит только небольшую трудноперерабатываемую часть, не поддающуюся сбраживанию.

7.2. Пример первого варианта осуществления предложенной в изобретении установки

На фигуре 1 приведена схема одного из вариантов установки для переработки осадков в соответствии с изобретением.

Как показано на фигуре 1, такая установка содержит устройства для сбраживания, в состав которых входит основной сбраживатель 10 и дополнительный сбраживатель 11.

Основной сбраживатель 10 имеет впускное и выпускное отверстия. Впускное отверстие соединяется с устройством подачи осадка, которое представляет собой трубопровод 12. Первый сброженный осадок, получаемый в сбраживателе 10, через выпускное отверстие поступает в первое устройство 13 разделения жидких и твердых компонентов (первый сепаратор).

Первый сепаратор 13 содержит центрифугу, обеспечивающую на выходе сепаратора содержание сухого вещества не менее 12%. В других вариантах для этой цели могут использоваться другие эквивалентные устройства, например мембраны. Первый сепаратор 13 содержит средство отвода первого жидкого отходящего потока, которое представляет собой трубопровод 14, и средство вывода первого обезвоженного сброженного осадка, которое представляет собой трубопровод 15. Трубопровод 15 соединяется с устройством 16 термогидролиза.

Устройство 16 термогидролиза содержит реактор, в котором осуществляется регулирование давления и температуры для обеспечения условий для осуществления реакции термогидролиза. Для осуществления термогидролиза могут использоваться устройства, описанные в международной заявке WO-A1-02064516, поданной от имени заявителя по настоящей заявке.

Устройство 16 термогидролиза имеет выпускное отверстие для вывода гидролизованного сброженного осадка, который подается в дополнительный сбраживатель 11.

Дополнительный сбраживатель 11 имеет впускное и выпускное отверстия. Впускное отверстие соединяется с выпускным отверстием устройства 16 термогидролиза. Гидролизованный сброженный осадок, получаемый в сбраживателе 11, через выпускное отверстие поступает во второе устройство 17 разделения жидких и твердых компонентов (второй сепаратор).

В предпочтительном варианте второй сепаратор 17 аналогичен первому сепаратору 13. Сепаратор 17 имеет средство для отвода второго жидкого отходящего потока, представляющее собой трубопровод 18, и средство вывода обезвоженного сброженного осадка, представляющее собой трубопровод 19.

В одном из вариантов этот второй сепаратор может быть заменен средством для переработки осадков, например с использованием мокрого окисления.

В других вариантах первый и второй сепараторы могут содержать ленточные фильтры, фильтрующие мембраны, электроосмотические и им подобные устройства, причем сепараторы необязательно должны иметь одинаковую конструкцию.

Основной сбраживатель 10 и дополнительный сбраживатель 11 подсоединяются к устройству извлечения биогаза. Это устройство представляет собой коллектор 20. Он подсоединяется к устройствам получения пара и электроэнергии.

Устройство получения пара содержит двигатель 21 системы совместного получения тепла и электроэнергии. Этот двигатель подсоединяется к генератору переменного тока для получения электроэнергии.

Двигатель снабжен линией 22 вывода отработавших газов, которая подсоединяется к впускному отверстию воздушно-водяного теплообменника 23.

Теплообменник 23 имеет два впускных отверстия:

- впускное отверстие, через которое поступает тепло, вырабатываемое двигателем и передаваемое по трубопроводу 22;

- впускное отверстие для ввода воды, поступающей по трубопроводу 24.

Теплообменник имеет также два выпускных отверстия:

- выпускное отверстие 25 для вывода пара;

- выпускное отверстие 26 для вывода газов.

Выпускное отверстие 25 для вывода пара соединяется трубопроводом 27 с устройством 16 термогидролиза.

В одном из вариантов рассматриваемая установка содержит устройство 28 разделения на волокна, расположенное между основным сбраживателем 10 и первым сепаратором 13. Это устройство 28 разделения на волокна содержит механический измельчитель. В одном из вариантов устройство 28 разделения на волокна может содержать любое другое эквивалентное устройство, обеспечивающее механическое разделение (удаление волокнистой части, не поддающейся биологическому разложению) первого сброженного осадка, выходящего из первого сбраживателя 10. Устройства разделения на волокна, известные специалистам в данной области техники, описаны в международной заявке US 2007/0051677. В другом варианте устройство 28 разделения на волокна может быть расположено выше по потоку основного сбраживателя.

В одном из вариантов между устройством 16 термогидролиза и дополнительным сбраживателем 11 размещают теплообменник для охлаждения осадка, выходящего из устройства термогидролиза, чтобы его температура была подходящей для дополнительного сбраживания.

7.3. Пример второго варианта осуществления предложенной в изобретении установки

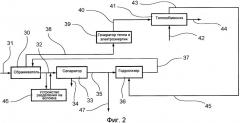

На фигуре 2 приведена схема второго варианта установки для переработки осадков в соответствии с изобретением.

Как показано на фигуре 2, такая установка содержит один сбраживатель 30. Этот сбраживатель 30 имеет первое впускное отверстие, к которому присоединяется трубопровод 31 для подачи осадка, подлежащего переработке. Сбраживатель 10 также имеет выпускное отверстие, подсоединенный к трубопроводу 32, для выпуска сброженного осадка. Трубопровод 32 подсоединяется к устройству 33 разделения жидких и твердых компонентов (сепаратор).

Конструкция сепаратора 33 аналогична конструкции сепаратора, используемого в первом варианте осуществления изобретения. Сепаратор 33 имеет устройство для отвода жидкого отходящего потока, которое представляет собой трубопровод 34, и устройство для вывода обезвоженного сброженного осадка, которое представляет собой трубопровод 35. Трубопровод 35 соединяется с устройством 36 термогидролиза.

Устройство 36 термогидролиза аналогично устройству термогидролиза, используемому в первом варианте осуществления изобретения. Оно имеет выпускное отверстие для вывода гидролизованного сброженного осадка, которое соединяется трубопроводом 37 со вторым впускным отверстием сбраживателя 30.

Сбраживатель 30 подсоединяется к устройству извлечения биогаза. Это устройство представляет собой трубопровод 38. Он подсоединяется к устройствам получения пара и электроэнергии.

Трубопровод 35 соединяется с трубопроводом 74 отвода перерабатываемого осадка.

Устройство получения пара содержит двигатель 39 системы совместного получения тепла и электроэнергии. Этот двигатель подсоединяется к генератору переменного тока для обеспечения получения электроэнергии.

Двигатель снабжен линией 40 вывода отработавших газов, которая подсоединяется к впускному отверстию воздушно-водяного теплообменника 41.

Теплообменник 41 имеет два впускных отверстия:

- впускное отверстие, через которое поступает тепло, вырабатываемое двигателем 39 и передаваемое по трубопроводу 40;

- впускное отверстие для ввода воды, поступающей по трубопроводу 42.

Теплообменник имеет также два выпускных отверстия:

- выпускное отверстие 43 для вывода пара;

- выпускное отверстие 44 для вывода газов.

Выпускное отверстие 43 для вывода пара соединяется трубопроводом 45 с устройством 36 термогидролиза.

В одном из вариантов установка по второму варианту содержит устройство 46 разделения на волокна, которое устанавливают между сбраживателем 30 и сепаратором 33. Это устройство 46 содержит механический измельчитель или иное эквивалентное устройство для механического разделения сброженного осадка. В другом варианте оно может быть расположено выше по потоку от сбраживателя.

В одном из вариантов между устройством 36 термогидролиза и сбраживателем 30 размещают теплообменник для охлаждения осадков, выходящих из устройства термогидролиза, чтобы его температура была подходящей для дополнительного сбраживания. Таким образом, можно использовать горячую воду после охлаждения осадков.

7.4. Пример первого варианта осуществления предложенного в изобретении способа

На фигуре 1 представлен первый вариант осуществления способа переработки осадков в соответствии с изобретением.

В этом способе осадки, подлежащие переработке, подаются в основной сбраживатель 10, в котором они подвергаются основному сбраживанию. В этом варианте продолжительность сбраживания составляет примерно 10 дней. В других вариантах эта продолжительность может составлять от 5 дней до 15 дней.

В процессе этого сбраживания происходит:

- уменьшение части осадков, поддающейся сбраживанию, и, соответственно, уменьшение сухого вещества, подлежащего переработке;

- биологический гидролиз части минеральных веществ, не поддающихся сбраживанию (содержащих азот и фосфор);

- удаление большого количества сахаров, содержащихся в осадках (этот момент хорошо виден на фигурах 3 и 4, иллюстрирующих содержание сахаров в осадках перед первым сбраживанием и после него);

- формирование растворимых органических материалов, не поддающихся или плохо поддающихся биологическому разложению, таких как материалы с высоким уровнем ХПК и плохо поддающийся обработке азот;

- растворение летучих жирных кислот.

В конце этого процесса сбраживается часть осадков, поддающаяся сбраживанию, так что первый сброженный осадок (продукт сбраживания), выходящий из основного сбраживателя 10, практически состоит из части осадков, не поддающейся сбраживанию.

Этот первый сброженный осадок подается в первое устройство 13 разделения жидких и твердых компонентов (сепаратор). Сепаратор обеспечивает разделение жидких и твердых компонентов, в результате чего формируются:

- первый жидкий отходящий поток, отводимый по трубопроводу 14;

- первый обезвоженный сброженный осадок, содержащий не менее 12% сухого вещества.

Содержание сухого вещества в осадках получают вычитанием процентного содержания влаги из 100%.

Первый жидкий отходящий поток содержит большое количество растворимых соединений, полученных в процессе основного брожения, которые плохо поддаются или вообще не поддаются биологическому разложению. Такими соединениями могут быть:

- минеральные вещества, образующиеся при растворении азота или фосфора;

- соединения, образовавшиеся из органических соединений, таких как соединения с высоким уровнем ХПК и органический азот (действительно, при классическом сбраживании от 20% до 50% азота, попадающего в сбраживатель, выходит из него в форме NH3);

- соединения, содержащие летучие жирные кислоты, образовавшиеся в процессе основного сбраживания.

Принимая во внимание уменьшение содержания влаги, происшедшее при разделении жидких и твердых компонентов, обезвоженный сброженный осадок будет более концентрированным, так что для последующей переработки требуется оборудование меньших размеров, которое, соответственно, будет потреблять меньше энергии. В результате возможно снижение стоимости переработки осадков.

Первый обезвоженный сброженный осадок подается в устройство 16 термогидролиза для осуществления процесса термогидролиза с использован