Способ строительства скважины в сложных горно-геологических условиях бурения и устройства для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к области строительства скважины в сложных горно-геологических условиях бурения интервалов неустойчивых глинистых отложений, склонных к осыпанию, эрозионным разрушениям и образованиям каверн в стволе, вызывающих тяжелые аварии при проходке, в частности интервала кыновского горизонта или аналогичных сланцевых глинистых отложений. Способ строительства скважины включает бурение и крепление направления, кондуктора, вскрытие бурением интервала неустойчивых глинистых отложений, склонных к осыпанию, обвалам, забуривание нижележащей зоны с неосыпающимися породами на небольшую длину, проведение комплекса геофизических исследований, ступенчатое цементирование скважины. Сначала осуществляют цементирование первой ступени - интервала неустойчивых глинистых отложений с нижележащей зоной с неосыпающимися породами, при этом спуск секции колонны обсадных труб осуществляют на колонне бурильных труб с использованием устройства, включающего установочную муфту с промывочными боковыми отверстиями для срезки излишков цементного раствора после окончания цементирования и с присоединительной наружной левой резьбой на нижнем конце, с которой соединяют ступенчато выполненный переходник с концентрично установленными внутри защитными оболочками от попадания на его стенки цементного раствора. Переходник соединяют с верхним концом цементируемой секцией колонны обсадных труб через переводник, внутренние диаметры переходника и переводника выбирают равными наружному диаметру трубы обсадной колонны. После срезки и вымывания излишков цементного раствора по окончании операции цементирования бурильную колонну с муфтой отвинчивают от переходника и поднимают на поверхность. После ожидания затвердевания цемента (ОЗЦ) цементируют вторую ступень ствола скважины - часть скважины, находящуюся выше от зацементированной первой ступени, с использованием устройства для ступенчатого цементирования, присоединив переводник корпуса с цементировочными окнами, заглушенными удаляемыми пробками, к нижнему концу трубы цементируемой обсадной колонны диаметром, равным диаметру трубы зацементированной обсадной колонны в первой ступени цементирования. К нижнему концу корпуса устройства присоединяют ступенчато выполненный переходник с разбуриваемым башмаком в нижнем конце с обратным клапаном. Наружный диаметр переходника выбирают диаметром, равным внутреннему диаметру переходника установочной муфты устройства первой ступени цементирования, а его внутренний диаметр, а также заслонки и корпуса выбирают равным внутреннему диаметру трубы зацементированной обсадной колонны. Спуск обсадной колонны осуществляют до посадки торца уступа большей ступени переходника на внутренний уступ, находящийся под присоединительной резьбой переходника установочной муфты устройства первой ступени цементирования. После окончания цементирования и ОЗЦ продавочную пробку с седлом, башмак, а также цементировочные пробки первой ступени цементирования разбуривают и дальнейшее углубление забоя скважины до проектной отметки осуществляют долотом меньшего диаметра. Обеспечивается безаварийная проходка скважины, сокращение материальных затрат и времени на строительство скважины. 3 н. и 1 з.п. ф-лы, 7 ил.

Реферат

Известен способ строительства скважины с проводкой интервала неустойчивых глинистых Изобретение относится к области строительства скважины в сложных горно-геологических условиях бурения интервалов неустойчивых глинистых отложений, склонных к осыпанию, эрозионным разрушениям и образованиям каверн в стволе, вызывающих тяжелые аварии при проходке, в частности интервала кыновского горизонта или аналогичных сланцевых глинистых отложений.

отложений (см. пат. РФ №2421586, МПК Е21В 7/06, опубл. под названием «Способ строительства горизонтальной скважины на девонские отложения), предусматривающий бурение под направление и кондуктор с последующим их креплением, вскрытие бурением неустойчивых глинистых отложений кыновского горизонта с использованием винтового забойного двигателя и в режиме гарантированного ламинарного течения в заколонном кольцевом канале вязкопластичного бурового раствора с крепящими свойствами, и крепление скважины цементированием обсадной колонны.

Практика использования известного способа строительства скважины на нефтяных месторождениях Татарстана обеспечило безаварийную проходку интервала кыновского горизонта, следовательно без осложнений, т.е. без осыпаний и обрушений, кавернообразования и прихвата бурильного инструмента. Однако дальнейшее углубление скважины до проектной отметки, операция промывки скважины и проведение комплекса геофизических исследований, включая и дополнительных спуско-подъемных операции, требует много времени. Установлено, что по истечении 4-5 суток после вскрытия кыновских глин в результате поверхностной, капиллярной и осмотической гидратации фильтратом бурового раствора, а также за счет эрозионного разрушения потоком бурового раствора прочностные характеристики кыновских глин в приствольной зоне ухудшаются, разупрочняются и, как следствие, это приводит к образованиям каверн, осыпаниям, наконец, многократным проработкам ствола, к прихвату бурильного инструмента, а также создавая много проблем при спуске эксплуатационной колонны для цементирования.

Известен также способ строительства скважины (см. патент RU №2439274, МПК Е21 В 7/00, 33/10, опубл. 10.01. 2012 г., БИ №1), бурения и крепления направления, кондуктора, вскрытие бурением интервала неустойчивых глинистых отложений, склонных к осыпанию, обвалам, забуривание нижележащей зоны с неосыпающимися породами на длину 10 м с последующим укреплением стенок вскрытого бурением интервала и нижележащей зоны цементным мостом с последующим его разбуриванием и бурение скважины до проектной отметки.

По технической сущности известный способ более близок к предлагаемому и может быть принят в качестве прототипа.

К недостаткам прототипа можно отнести следующее. Способ не технологичен в осуществлении, требует многократных спуско-подъемных операций, связанных с установкой цементного моста в интервале неустойчивых глинистых отложений и ниже на 10 м. и связано это с большими затратами времени и материалов с привлечением цементосмесительной и цементировочной техники. При этом в процессе установки цементного моста не исключается опасность прихвата колонны бурильных труб цементным раствором, несмотря на предпринимаемые меры, например, путем расхаживания и вращения колонны бурильных труб из-за большой протяженности устанавливаемого моста. Как известно из описания к патенту, общий интервал устанавливаемого моста составляет 50 и более метров.

Кроме того, способ не эффективен. Создаваемый цементный мост, ограниченный сверху и снизу столбом технической воды, следовательно, разбавления цементного раствора водой не исключается, образованный цементный мост при этом получится некачественным. А разбуривание цементного моста по истечении 6 часов тем же долотом, которым пробуривали ранее при вскрытии кыновских глин не вполне затвердевшего цемента, сводит на нет осуществляемое мероприятие из-за вероятности разрушения созданного укрепления и обнажения стенок ствола скважины. Таким образом, при проводке скважины до проектной отметки опасность прихвата бурильного инструмента сохраняется. Кроме того, могут возникнуть проблемы со спуском и цементированием колонны обсадных труб после проходки до проектной отметки из-за обрушения стенок ствола в указанном выше интервале неустойчивых глинистых отложений, приводящего к тяжелым авариям. Наведенная критика аналогу справедлива и к прототипу.

Известно устройство для спуска и цементирования секций обсадных колонн (см. описание к а. с.№899858, МПК Е21В 33/14 от 18. 01 1980 г.), содержащее корпус подвески, несущую трубу с отверстиями для промывки, внутри которой расположена втулка с седлом для посадки бросового шара, соединенная с несущей трубой посредством штифтов, гайку с левой резьбой по наружной поверхности для соединения с корпусом подвески, соединенную с несущей трубой шлицевым соединением и подшипник.

Известно также устройство для спуска, подвески и цементирования секций обсадных колонн (см. описание к патенту №2346144, МПК Е21В 33/14, опубл. 10. 02 2009 г., Бюл. №4.), содержащее спускаемую на колонне бурильных труб установочную муфту с боковыми промывочными окнами, соединенную на левой резьбе с переходником с внутренним диаметром, равным наружному диаметру трубы цементируемой обсадной колонны, с устья скважины сбрасываемую цементировочную пробку, взаимодействующей при работе с продавочной пробкой, зафиксированной срезаемыми штифтами.

Это устройство по технической сущности более близко к предлагаемому и может быть принято в качестве прототипа.

Общим недостатком как аналога, так и прототипа является сложность конструкции и не технологичность изготовления. Кроме того, в нем не устранена опасность загрязнения внутренней стенки корпуса подвески переходника, что может не обеспечить герметичную посадку туда конца нижней трубы обсадной колонны при необходимости ступенчатого цементирования скважины, а также не исключена опасность повреждения внутренней его стенки бурильным инструментом при разбуривании продавочной цементировочной пробки или при его спуско-подъемных операциях, что приведет к некачественному цементированию второй ступени скважины.

Известна также муфта для ступенчатого цементирования обсадной колонны (см. Патент РФ №2148150, МПК 7 Е21В 33/14, опубл. в Б.И. №12, от 27.04.2000 г.), содержащая корпус в виде муфты с радиальными цементировочными отверстиями, заглушенными пробками, и внутри установленной выше цементировочных отверстий запирающей заслонкой, верхним концом закрепленной к посадочному седлу и фиксирующему кольцу срезным штифтом. Для упора запирающей заслонки ниже цементировочных отверстий в корпусе выполнены кольцевые эксцентричные уступы.

Известна также устройство для цементирования второй ступени скважины (см. Патент на полезную модель РФ №26245, МПК Е21В 33/14, опубл. 20.11.2002 г. под названием «Муфта для ступенчатого цементирования обсадной колонны»), содержащая корпус с присоединительными резьбами на концах с переводником на верхнем конце, и цементировочными отверстиями, заглушенными пробками, закрепленными тарированными винтами, фиксирующее кольцо, установленное в стыке между переводником и корпусом, запирающую заслонку в виде втулки, установленной внутри корпуса выше от цементировочных отверстий, разбуриваемое седло под продавочную цементировочную пробку, установленное внутри запирающей заслонки, корпус которого вместе с запирающей заслонкой закреплены к фиксирующему кольцу с помощью срезаемого штифта, и кольцевой уступ корпуса, выполненный ниже цементировочных отверстий для упора нижнего торца запирающей заслонки.

Это устройство по технической сущности более близко к предлагаемому и может быть принято в качестве прототипа.

Общим недостатком как аналога, так и прототипа является то, что они нуждаются в существенном конструктивном изменении в случае необходимости цементирования скважины посекционно, как это предусмотрено в заявляемом способе.

Кроме того, не предусмотрена надежная герметизация контактных зон запирающей заслонки с корпусом в зоне расположения цементровочных отверстий, что может являться причиной попадания мигрирующих пластовых вод в полость колонны и подвергать ее корродированию.

Патентные исследования ретроспективностью в 20 лет для установления технического уровня и предварительного определения новизны заявляемого объекта проводились по патентному фонду института «ТатНИПИнефть».

Анализ известных технических решений в данной области техники показал, что заявляемое техническое решение имеет признаки, которые отсутствуют в аналогах, а их использование в заявляемой совокупности существенных признаков позволяют получить новый технический результат. Следовательно, можно предположить, что заявляемые технические решения соответствует условиям патентоспособности «новизна» и «изобретательский уровень».

Технической задачей настоящего изобретения является безаварийная проходка интервала неустойчивых глинистых отложений и создание безаварийного способа строительства скважины в сложных горногеологических условиях бурения, сокращение материальных затрат и времени.

Поставленная техническая задача решается описываемым способом, включающим бурение и крепление направления, кондуктора, вскрытие бурением интервала неустойчивых глинистых отложений, склонных к осыпанию, обвалам, образованиям каверн, забуривание нижележащей зоны с неосыпающимися породами на небольшую длину с последующим укреплением стенок вскрытого бурением интервала и нижележащей зоны цементным раствором, бурение скважины до проектной отметки и цементирование скважины.

Новым является то, что после вскрытия бурением неустойчивых глинистых отложений с нижележащей зоной с неосыпающимися породами в скважине проводят комплекс геофизических исследований, после чего скважину цементируют ступенчато, сначала осуществляют цементирование первой ступени - интервала неустойчивых глинистых отложений с нижележащей зоной с неосыпающимися породами, при этом спуск секции колонны обсадных труб осуществляют на колонне бурильных труб с использованием устройства, включающего установочную муфту с промывочными боковыми отверстиями для срезки излишков цементного раствора после окончания цементирования и с присоединительной наружной левой резьбой на нижнем конце, с которой соединяют ступенчато выполненный переходник с концентрично установленными внутри защитными оболочками от попадания на его стенки цементного раствора, при этом указанный переходник соединяют с верхним концом цементируемой секцией колонны обсадных труб через переводник, причем внутренние диаметры переходника и переводника выбирают равным наружному диаметру трубы обсадной колонны, после срезки и вымывания излишков цементного раствора по окончании операции цементирования бурильную колонну с муфтой отвинчивают от переходника и поднимают на поверхность, а после ожидания затвердевания цемента (ОЗЦ) цементируют вторую ступень ствола скважины, т.е. остальную часть скважины, находящейся выше от зацементированной первой ступени, с использованием устройства для ступенчатого цементирования, присоединив переводник корпуса с цементировочными окнами, заглушенными удаляемыми пробками, к нижнему концу трубы цементируемой обсадной колонны с диаметром, равным диаметру трубы зацементированной обсадной колонны в первой ступени цементирования, к нижнему концу корпуса устройства присоединяют ступенчато выполненный переходник с разбуриваемым башмаком в нижнем конце с обратным клапаном, причем наружный диаметр переходника выбирают с диаметром, равным внутреннему диаметру переходника установочной муфты устройства для первой ступени цементирования, а его внутренний диаметр, а также заслонки и корпуса выбирают равным внутреннему диаметру трубы зацементированной обсадной колонны, при этом спуск обсадной колонны осуществляют до посадки торца уступа большей ступени переходника на внутренний уступ, находящийся под присоединительной резьбой переходника установочной муфты устройства для цементирования первой ступени, после окончания цементирования и ОЗЦ продавочную пробку с седлом, башмак, а также цементировочные пробки первой ступени цементирования разбуривают и дальнейшее углубление забоя скважины до проектной отметки осуществляют долотом меньшего диаметра, причем проходку интервала неустойчивых глинистых отложений осуществляют в ускоренном темпе с использованием забойного двигателя и вязкопластичного бурового раствора с повышенной шламовыносящей способностью, с минимально возможной водоотдачей и в ламинарном режиме течения его в кольцевом канале ствола скважины.

Цементирования первой ступени ствола скважины с неустойчивыми глинистыми отложениями осуществляют устройством, содержащем спускаемую на колонне бурильных труб установочную муфту с боковыми промывочными окнами, заглушенными разрушаемыми диафрагмами, соединенную на левой резьбе с переходником с внутренним диаметром, равным наружному диаметру трубы цементируемой обсадной колонны, с устья скважины сбрасываемую цементировочную пробку, закрывающую проходной канал подвесной цементировочной пробки, зафиксированной срезаемыми штифтами.

Новым является то, что переходник установочной муфты выполнен ступенчато и снабжен концентрично и с зазором установленными и легко разбуриваемыми неметаллическими защитными оболочками от образования на его внутренних стенках цементной корки, одна из которых выполнена спиралью и прилегает к внутренней стенке переходника, а другая - извлекаемой и соединена с внутренней резьбой нижнего конца установочной муфты, причем указанный зазор между ними заполнен густым техническим маслом, при этом подвесная цементировочная пробка снабжена седлом под сбрасываемую цементировочную пробку, закрепленным на срезаемых штифтах к нижнему концу извлекаемой оболочки.

Устройство для цементирования второй ступени ствола скважины для осуществления способа, включающее корпус с присоединительными резьбами на концах с цементировочными отверстиями, заглушенными удаляемыми пробками, и переводником на верхнем конце, фиксирующее кольцо, установленное в стыке между переводником и корпусом, упирающееся своим нижним торцом о торец корпуса, запирающую заслонку в виде втулки, установленной внутри корпуса над цементировочными отверстиями, разбуриваемое седло под продавочную цементировочную пробку, установленное внутри запирающей заслонки, которые закреплены к фиксирующему кольцу с помощью срезаемого штифта, и кольцевой уступ корпуса, выполненный ниже цементировочных отверстий для упора нижнего торца запирающей заслонки.

Новым является то, что нижний конец корпуса снабжен ступенчато выполненным переходником с закрепленным к нижнему концу на резьбе разбуриваемым башмаком с обратным клапаном, при этом наружный диаметр переходника выбран с диаметром, равным внутреннему диаметру переходника установочной муфты устройства первой ступени цементирования, а его внутренний диаметр, а также заслонки и корпуса выбран равным внутреннему диаметру трубы зацементированной обсадной колонны.

Приведенные чертежи поясняют суть предлагаемого способа и устройств.

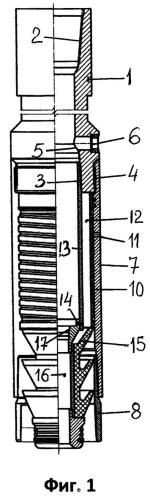

На фиг.1 изображено устройство для осуществления способа, применяемое при цементировании ствола скважины, интервала неустойчивых глинистых отложений, в частности кыновских глинистых отложений, где видна установочная муфта с боковыми промывочными отверстиями, связанная с ней на левой резьбе переходник с установленными внутри защитными оболочками, переводник, подвесная цементировочная пробка, в продольном разрезе.

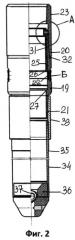

На фиг.2 - устройство для цементирования верхнего ствола скважины, находящегося выше от зацементированного интервала с неустойчивыми глинистыми отложениями, где видно переводник, присоединенный к корпусу с цементировочными боковыми отверстиями, заглушенными удаляемыми пробками, ступенчато выполненный переходник с разбуриваемым башмаком, присоединены к нижнему конце корпуса через соединительную муфту, в частичном продольном разрезе.

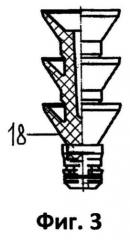

На фиг.3 - сбрасываемая с устья скважины цементировочная пробка для посадки на седло подвесной цементировочной пробки в частичном продольном разрезе.

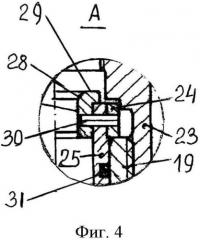

На фиг.4 - вид на А по фиг. 2, в разрезе.

На фиг.5 - скважина, пробуренная одним диаметром долота со вскрытым интервалом неустойчивых глинистых отложений и нижележащей зоны с неосыпающимися породами на небольшую глубину, после окончания операции цементирования указанного интервала с неустойчивыми глинистыми отложениями, при котором блок цементировочных пробок зафиксировался в стоп-кольце, установленном в нижнем конце трубы секции обсадной колонны, после поднятия на поверхность колонны бурильных труб вместе с установочной муфтой устройства первой ступени цементирования, в продольном разрезе.

На фиг.6 - то же, что на фиг.5, после спуска колонны обсадных труб в скважину для цементирования вышележащего ствола от зацементированного с устройством для ступенчатого цементирования, где видна часть ствола скважины, подлежащая к цементированию, и часть ступенчато выполненного переходника этого устройства, когда он своим уступом сел на уступ зацементированного переходника установочной муфты устройства первой ступени цементирования, виден также разбуриваемый башмак с клапаном, в продольном разрезе.

На фиг.7 - фрагмент части устройства для цементирования второй ступени скважины, обозначено пунктирными линиями, положение запирающей заслонки, когда она закрыла цементировочные отверстия корпуса устройства для ступенчатого цементирования после завершения операции цементирования ствола скважины второй ступени, находящейся выше от зацементированного интервала с неустойчивыми глинистыми отложениями,

Устройство для цементирования интервала с неустойчивыми глинистыми отложениями, например, кыновского горизонта включает ступенчато выполненную установочную муфту 1(см. фиг.1) с присоединительной резьбой 2 и с внутренним и наружным резьбами 3 и 4 на нижнем конце соответственно и промывочным боковым отверстиям 5, заглушенным разрушаемой диафрагмой 6. К наружной левой резьбе 4 установочной муфты присоединен ступенчато выполненный переходник 7 с переводником 8 для присоединения последнего с верхним концом трубы 9 (см. фиг.5) цементируемой колонны обсадных труб. Внутренний диаметр переходника 7 и переводника 8 выбран равным наружному диаметру трубы 9 обсадной колонны (см.фиг.5 и 6). Внутри переходника 7 с прилеганием к его стенкам установлена разрушаемая защитная оболочка 10 (см. фиг.1), выполненная левой спиралью из тонкого неметаллического материала и фиксированная штифтом 11. Концентрично оболочке 10 с зазором 12, заполненным густым техническим маслом, установлена другая извлекаемая защитная оболочка 13, выполненная также из неметаллического материала типа полиамидного, соединенная с нижним концом установочной муфты 1 на резьбе 3. К нижнему концу оболочки 13 на срезаемых штифтах 14 закреплена подвесная разбуриваемая цементировочная пробка 15 с центральным каналом 16 и седлом 17 под сбрасываемую с устья скважины цементировочную пробку 18 (см. фиг.3).

Устройство для цементирования ствола скважины, находящегося выше от интервала с неустойчивыми глинистыми отложениями содержит корпус 19 (см. фиг.2) с присоединительными резьбами 20 и 21 на концах верхней и нижней соответственно и цементировочными отверстиями 22, заглушенными удаляемыми пробками Б. К верхней резьбе 20 навинчен переводник 23. В стыке между переводником и корпусом установлено фиксирующее кольцо 24 (см. фиг.4), упирающееся торцом о верхний торец корпуса 19. Внутри корпуса выше цементировочных отверстий 22 концентрично фиксирующему кольцу внутри корпуса с небольшим натягом к его стенке установлена запирающая заслонка 25, нижний конец которой выполнен с внутренней конической расточкой 26 с торцом, меньшим или равным кольцевому уступу 27 корпуса 19. Внутри запирающей заслонки 25 концентрично установлено седло 28 с кольцевым выступом 29, опирающимся на верхний торец запирающей заслонки. Это обеспечивает надежность закрытия цементировочных отверстий запирающей заслонкой после окончания операции цементирования за счет исключения возможности ухода седла вниз без запирающей заслонки после посадки на него продавочной цементировочной пробки (продавочная цементировочная пробка не изображена). Корпус седла 28 и запирающая заслонка 25 закреплены к фиксирующему кольцу 24 срезаемым тарированным штифтом 30. Уплотнительные кольца 31 обеспечивают герметичность контактных зон запирающей заслонки 25 с корпусом 19, а уплотнительное кольцо 32 - резьбовое соединению корпуса 1 с переводником 23.

Нижний конец корпуса 19 с помощью муфты 33 соединен ступенчато выполненным переходником 34 с уступом 35 и с разбуриваемым башмаком 36 из неметаллического легкоразбуриваемого материала, например, из полиамида, с обратным шаровым клапаном 37 (см. фиг.2 и 6). При этом наружный диаметр переходника 34 выбран с диаметром, равным внутреннему диаметру переходника 7 установочной муфты 1 первой ступени цементирования, а его внутренний диаметр, а также заслонки и нижняя часть корпуса 19 выбран равным внутреннему диаметру трубы 9 цементируемой обсадной колонны.

Способ строительства скважины с использованием вышеописанных устройств осуществляют в следующей последовательности. Перед началом бурения скважины предварительно выявляют интервалы 38 неустойчивых глинистых отложений разрабатываемой нефтяной или газовой залежи по ранее пробуренным скважинам или скважинам разведовательного бурения. Бурение и крепление направления 39 и кондуктора 40 осуществляют по традиционной технологии, согласно проекта строительства скважины, а затем продолжают углубление забоя скважины 41 до интервала залегания неустойчивых глинистых отложений 38. Далее бурением вскрывают и нижележащую зону 42 с неосыпающимися породами на небольшую длину, например, 10-12 м. При этом особую трудность представляют проходка кыновского и пашийского горизонтов на месторождениях нефти в Татарстане, сопровождающаяся осыпаниями, сальникообразованиями, образованиями каверн, обвалами, приводящими к различным тяжелым осложнениям - прихвату бурильного инструмента, а иногда и ликвидации скважины.

Разрушение ствола скважины определяется целым рядом факторов: реологическими характеристиками бурового раствора, технологическими параметрами бурения и геологическими особенностями кыновских глин. Сланцевые глины - основная фракция кыновских глин, которая подвержена процессам набухания и разрушениям при контакте с фильтратом бурового раствора. Поэтому разбуривание сланцевых глин необходимо вести как можно на низких значениях фильтрации бурового раствора, например, 2-4 см3/30 мин и с использованием безглинистого вязкопластичного или полимер-эмульсионного бурового раствора, обладающего высоким ингибирующими и шламовыносящими свойствами, содержанием в своем составе реагенты - регуляторы реологических и фильтрационных свойств, ингибиторы набухания глин, гидрофобизатор.

Исследованиями было замечено, что с увеличением глубины залегания сланцевых глин необходимо увеличить и плотность бурового раствора. Так, при глубинах залегания кыновских глин в интервале 1200-1800 м оптимальная плотность бурового раствора составляет от 1350 кг/м3 до 1450 кг/м3.

При несоблюдении плотности бурового раствора в соответствии с глубиной залегания интервала кыновских глин отрицательно сказывается на его выносную способность выбуренной породы и может привести к водопроявлениям пластов.

Ниже приводим рекомендуемые параметры бурового раствора для интервала залегания кыновских глин 1750-1800 м.

Плотность - 1400-1450 кг/м3

Пластическая вязкость - 20-30 МПа·с

Динамическое напряжение сдвига - 100-150 дПа

Условная вязкость - 60-120 с

Показатель фильтрации -2- 3 см3

Проходку кыновских глин необходимо осуществить забойным винтовым двигателем с промывкой в гарантированном ламинарном режиме течения бурового раствора в кольцевом канале скважины для предупреждения кавернообразования, как это предусмотрено в описании к патенту на изобретение №2256762 под названием «Способ проходки неустойчивых глинистых пород при бурении нефтяных и газовых скважин».

После успешного вскрытия бурением интервала неустойчивых глинистых отложений 38, в частности кыновских глин, и нижележащую зону 42 (см. фиг.5) с неосыпающимися устойчивыми породами его обсаживают, а затем и вышенаходящийся от него ствол скважины, т.е. пробуренный ствол скважины , цементируют ступенчато.

Цементирование пробуренного ствола скважины в две ступени диктуется тем, что при традиционной технологии строительства скважины, в том числе и по прототипу, после проходки неустойчивых кыновских глин и проектной отметки и до начала спуска эксплуатационной колонны обсадных труб затрачивается очень много времени. Это связано со спуско-подъемными операциями для промывки, вызовом геофизической партии для каротажа скважины и ожиданием выдачи интерпретации, подготовительные операции к цементированию и т.д. Все это время скважина, в том числе и интервал глинистых отложений, находится в водной среде - скважинной жидкости.

Тогда как практика бурения скважин на девонские отложения показывает, что интервал неустойчивых глинистых сланцев кыновских и пашийских горизонтов, толщина которых составляет от 40 до 80 м, по истечении 3-4 дней, находясь постоянно в водной среде - скважинной пластовой жидкости, из-за гидратации глины начинает терять устойчивость из-за разупрочнения глинистых сланцев, осыпаться, вызывая тяжелые осложнения, из-за чего спуск обсадной колонны становится невозможным без продолжительной проработки ствола скважины, что требует больших затрат времени, труда и материальных ресурсов, а иногда приходится отказаться и от ведения дальнейшей работы. Кроме того, при цементировании колонны обсадных труб приводит к получению некачественного цементного кольца за колонной и, как следствие, к ее смятию, к получению притока воды при первичном освоении скважины, увеличивая процент обводненности продукции пласта в процессе ее эксплуатации.

Для цементирования первой ступени скважину сначала промывают, после чего секцию колонны обсадных труб диаметром 168 мм спускают до забоя с учетом длины пробуренного интервала 38 кыновских глин и с запасом для цементирования зоны с неосыпающимися устойчивыми породами 42 длиной одной обсадной трубы, например, 10 - 12 м, ниже и выше цементируемого интервала кыновских глин. Цементирование осуществляют по традиционной технологии с использованием цементосмесительных машин (СМН) и цементировочных агрегатов ЦА-320М и с использованием устройства для цементирования первой ступени, конструкция которого приведена на фиг.1. Его присоединяют с помощью переводника 8 к верхнему концу обсадной трубы 9 (см. фиг.5 и 6), а его установочную муфту 1 присоединяют на резьбе 2 с нижним концом колонны бурильных труб (колонна бурильных труб не изображена). После закачки цементного раствора расчетного объема вслед за последней его порции с устья скважины в колонну пускают цементировочную пробку 18 (см. фиг.3) и продавливают ее продавочной жидкостью с использованием традиционного насосного агрегата. Цементный раствор вместе с цементировочной пробкой перемещаются внутри колонны вниз под избыточным давлением продавочной жидкости до тех пор, пока она не сядет на посадочное седло 17 подвесной продавочной пробки 15. Это фиксируется на устье скважины по повышению давления. Далее внутри колонны бурильных труб давление повышают, под действием которого срезаются штифты 14 и цементировочная пробка 18 в компоновке с продавочной пробкой 15 под действием повышенного давления перемещаются вниз до стоп-кольца 43, установленного в нижнем конце цементируемой колонны труб 9 и они в нем фиксируются. При этом тампонажный раствор из полости обсадной колонны полностью поступает в заколонное пространство. Далее повышением давления до расчетной величины разрушают диафрагму 6 и через открытые отверстия 5 промывочной жидкостью срезают и вымывают излишки цементного раствора созданием прямой циркуляции, после чего транспортировочную колонну бурильных труб отсоединяют от переходника 7 и затем установочную муфту 1 вместе с защитной оболочкой 13 поднимают на поверхность.

Далее, приступают к цементированию скважины второй ступени с использованием устройства для ступенчатого цементирования (см. фиг.2). На скважину его доставляют в собранном виде и спускают в скважину, присоединив к нижнему концу колонны обсадных труб 44 с таким же диаметром 168 мм, каким обсаживали интервал неустойчивых глинистых отложений. При приближении устройства к переходнику 7 при низких скоростях спуска колонну медленно вращают. При заходе переходника 34 с башмаком 36 в переходник 7 защитная оболочка 10 начинает разрушаться, а при достижении его уступа 35 до верхнего уступа переходника 7 (см. фиг.6) полностью разрушается и переходник 34 с небольшим натягом устанавливается внутри переходника 7 (см. фиг.5). Скважина готова к цементированию второй ступени. Ее цементируют по обычной технологии с использованием цементосмесительных и цементировочных агрегатов, закачивая в колонну 44 расчетного объема цементного раствора, предварительно удалив пробку Б гидродавлением. При этом цементный раствор через цементировочное окно 22 попадает в заколонное пространство и заполняет его. В стадии завершения закачки в колонну пускают продавочную цементировочную пробку (не изображена) и продавливают ее до посадки на седло 28, это на устье регистрируется манометром. Далее давление повышают до расчетной величины, при которой срезаются штифты 30, что отмечается на устье резким падением давления, и седло 28, связанная с ним запирающая заслонка 25 вместе с цементировочной пробкой направляется вниз до посадки нижнего торца заслонки на уступ 27 корпуса 19. Этот момент также регистрируется на устье манометром резким повышением давления. Это означает, что цементировочные отверстия 22 закрыты заслонкой 25 (см. фиг.7). Далее внутри колонны давление сбрасывают и после ОЗЦ цементировочную пробку вместе с седлом 28 и башмак 36 разбуривают, открывая проходной канал МСЦ, далее разбуривают и продавочные пробки 18, 15 и стоп - кольца 43. Затем скважину добуривают до проектной отметки долотом меньшего диаметра, например долотом 144 мм.

Технико-экономическое преимущество изобретения заключается в следующем.

Использование предлагаемого способа и применяемых при этом устройств на нефтяных месторождениях нефти Республики Татарстан при строительстве скважин на девонские отложения в сложных горногеологических условиях бурения позволит сократить сроки строительства скважин и, следовательно, ускорить ввод их в эксплуатацию за счет безаварийной проходки неустойчивых глинистых пород, в частности кыновских глин, и последующего своевременного обсаживания до потери их устойчивости. Кроме того, исключение кавернообразования в стенках скважины при проходке кыновских глин приводит к повышению разобщения пластов, что исключает в свою очередь приток воды при первичном освоении скважины, уменьшает процент обводненности процессе ее эксплуатации и исключает аварии, связанные со смятием эксплуатационной колонны.

1. Способ строительства скважины в сложных горно-геологических условиях бурения, включающий бурение и крепление направления, кондуктора, вскрытие бурением интервала неустойчивых глинистых отложений, склонных к осыпанию, обвалам, забуривание нижележащей зоны с неосыпающимися породами на небольшую длину с последующим укреплением стенок вскрытого бурением интервала и нижележащей зоны цементным раствором и бурение скважины до проектной отметки, отличающийся тем, что после вскрытия бурением неустойчивых глинистых отложений с нижележащей зоной с неосыпающимися породами в скважине проводят комплекс геофизических исследований, после чего скважину цементируют ступенчато, сначала осуществляют цементирование первой ступени - интервала неустойчивых глинистых отложений с нижележащей зоной с неосыпающимися породами, при этом спуск секции колонны обсадных труб осуществляют на колонне бурильных труб с использованием устройства, включающего установочную муфту с промывочными боковыми отверстиями для срезки излишков цементного раствора после окончания цементирования и с присоединительной наружной левой резьбой на нижнем конце, с которой соединяют ступенчато выполненный переходник с концентрично установленными внутри защитными оболочками от попадания на его стенки цементного раствора, при этом указанный переходник соединяют с верхним концом цементируемой секцией колонны обсадных труб через переводник, причем внутренние диаметры переходника и переводника выбирают равными наружному диаметру трубы обсадной колонны, после срезки и вымывания излишков цементного раствора по окончании операции цементирования бурильную колонну с муфтой отвинчивают от переходника и поднимают на поверхность, а после ожидания затвердевания цемента (ОЗЦ) цементируют вторую ступень ствола скважины - остальную часть скважины, находящуюся выше от зацементированной первой ступени, с использованием устройства для ступенчатого цементирования, присоединив переводник корпуса с цементировочными окнами, заглушенными удаляемыми пробками, к нижнему концу трубы цементируемой обсадной колонны диаметром, равным диаметру трубы зацементированной обсадной колонны в первой ступени цементирования, к нижнему концу корпуса устройства присоединяют ступенчато выполненный переходник с разбуриваемым башмаком в нижнем конце с обратным клапаном, причем наружный диаметр переходника выбирают диаметром, равным внутреннему диаметру переходника установочной муфты устройства первой ступени цементирования, а его внутренний диаметр, а также заслонки и корпуса выбирают равным внутреннему диаметру трубы зацементированной обсадной колонны, при этом спуск обсадной колонны осуществляют до посадки торца уступа большей ступени переходника на внутренний уступ, находящийся под присоединительной резьбой переходника установочной муфты устройства первой ступени цементирования, после окончания цементирования и ОЗЦ продавочную пробку с седлом, башмак, а также цементировочные пробки первой ступени цементирования разбуривают и дальнейшее углубление забоя скважины до проектной отметки осуществляют долотом меньшего диаметра.

2. Способ по п.1, отличающийся тем, что проходку интервала неустойчивых глинистых отложений осуществляют в ускоренном темпе с использованием забойного двигателя и вязкопластичного бурового раствора с повышенной шламовыносящей способностью, с минимально возможной водоотдачей и в ламинарном режиме течения его в кольцевом канале ствола скважины.

3. Устройство для цементирования первой ступени ствола скважины с неустойчивыми глинистыми отложениями по п.1, содержащее спускаемую на колонне бурильных труб установочную муфту с боковыми промывочными окнами, заглушенными разрушаемыми диафрагмами, соединенную на левой резьбе с переходником с внутренним диаметром, равным наружному диаметру трубы цементируемой обсадной колонны, с устья скважины сбрасываемую цементировочную пробку для закрытия проходного канала подвесной цементировочной пробки, зафиксированной срезаемыми штифтами, отличающееся тем, что переходник установочной муфты выполнен ступенчато и снабжен концентрично и с зазором установленными и легко разбуриваемыми неметаллическими защитными оболочками от образования на его внутренних стенках цементной корки, одна из которых выполнена спиралью и прилегает к внутренней стенке переходника, а другая - извлекаемой и соединена с внутренней резьбой нижнего конца установочной муфты, причем указанный зазор между ними заполнен густым техническим маслом, при этом подвесная цементировочная пробка снабжена седлом под сбрасываемую цементировочную пробку, закрепленным на срезаемых штифтах к нижнему концу извлекаемой оболочки.

4. Устройств