Способ изготовления композиционного материала

Иллюстрации

Показать всеИзобретение относится к композиционным конструкционным материалам, используемым в подвижных и стационарных частях станков, систем высокоточного монтажа радиоэлектронных компонентов, контрольно-измерительных машин, координатных систем высокой точности и другой прецизионной техники. Способ изготовления композиционного материала, заключающийся в том, что полость оболочечной конструкции заполняют сверхжестким бетоном, который изготавливают посредством механической активации цементного состава. Цементный состав включает в себя 30% цемента марки ПЦ-500ДО-Н, 7,5% микрокремнезема, 1,8% напрягающей добавки РД-Н, 20% песка речного мытого с модулем крупности МКР 5, 40% гравия базальтового крупностью до 30 мм, 0,7% гиперпластификатора на основе этиленгликоля. Механическую активацию производят в лопастных мешалках принудительного типа с частотой вращения лопастей не менее 60 об/мин в течение не менее 20 мин. Причем заливают высокопрочный бетон в полость оболочечной конструкции, одновременно уплотняют его вибрационной обработкой. Затем, чтобы исключить выход пара из нее, замыкают полость заливки. Осуществляют автоклавное отверждение бетона, состоящее в том, что всю конструкцию равномерно разогревают до температуры порядка 200°С с целью его отверждения. Причем конструкцию выдерживают при данной температуре в течение 12 часов. Затем дожидаются ее постепенного охлаждения до комнатной температуры и выдерживают при этой температуре до полной гидратации цемента. И, наконец, осуществляют механическую обработку базовых поверхностей. Технический результатом является упрощение технологии изготовления материала. 4 ил.

Реферат

Изобретение относится к способам изготовления композиционных конструкционных материалов, используемых в подвижных и стационарных частях станков, систем высокоточного монтажа радиоэлектронных компонентов, контрольно-измерительных машин, координатных систем высокой точности и другой прецизионной техники.

Повышенная точность перемещения в механических системах обеспечивается либо повышенной жесткостью несущей конструкции, либо высокоточной динамической компенсацией положения рабочего органа за счет обратной связи системы управления положением рабочего органа (так называемые «гибкие системы с обратной связью»).

В настоящее время повышенная жесткость координатной системы достигается путем применения материалов с высоким модулем упругости, таких как чугуны или минеральные ископаемые (гранит, агат и т.д.). Это стандартные технологии, серийно применяемые в станкостроении. Однако перечисленные материалы имеют ряд физических и технологических недостатков.

Чугунные несущие конструкции предполагают наличие дорогостоящего высокоточного литейного производства, кроме того, чугунные конструкции предполагают наличие остаточных внутренних напряжений и высокую удельную массу подвижных частей, что приводит к снижению динамической управляемости координатной системы.

Несущие конструкции координатных систем, выполненные из минеральных конструкционных материалов, имеют также ряд недостатков: в первую очередь трудно обрабатываются и имеют предельную возможную шероховатость поверхности при механической обработке.

Что касается способа повышения точности координатной системы применением «гибких систем с обратной связью», то они находят очень узкое применение, в основном в интеллектуальных системах. Примером могут служить различные робототехнические комплексы с динамическими датчиками положения, то есть система имеет незначительную жесткость, но в любой момент за счет датчиков может подрегулировать свое положение.

Широко применяется в манипуляторах, заменяющих человеческие операции.

Для создания деталей узлов прецизионных сверхжестких координатных систем в ряде случаев применяются композиционные материалы на основе синтетических вяжущих (типа эпоксидной или полиуретановой смолы) и твердокаменного наполнителя. К ним относится высоконаполненный композиционный материал - синтегран, включающий эпоксидую диановую смолу, активный разбавитель, аминный отвердитель, твердокаменную породу фракций 0,063-0,315 мм и 0,63-10,0 мм (патент Российской Федерации №2110539).

Данный композиционный материал имеет ряд существенных недостатков:

1. Полученный материал решает задачу демпфирования вынужденных колебаний несущей конструкции координатной системы, но принципиально не решает задачи жесткости системы, так как синтетический наполнитель не является жестким материалом. То есть функционально синтетический наполнитель является объемной гасящей пружиной для вынуждающей колебательной нагрузки.

2. Данный материал обладает «текучестью», как относящийся к классу полимеров, то есть меняет свою геометрию под длительной нагрузкой, что недопустимо в высокоточных координатных системах.

3. Прецизионная обработка поверхности изделия, представляющего собой смесь физически разнородных материалов (таких как твердый материал и отвержденная смола), является отдельной технологической задачей.

Приведенных недостатков лишен композиционный материал, который изготавливают предлагаемым способом на основе полой оболочечной конструкции с последующим наполнением полости сверхжестким бетоном с дальнейшим автоклавным отверждением последнего. Технический результат изобретения - создание материала по существенно упрощенной технологии изготовления.

Технология производства композиционной конструкции на основе сверхпрочного напрягающего бетона включает в себя следующие этапы:

1. Изготавливают матричную конструкцию из высокопрочного материала, выполняющего роль опалубочной конструкции, исключающей паро-водопроницаемость. К матричной конструкции предъявляют требования хорошей механической прочности и обрабатываемости, включающей шлифовку и шабрение. Также в матричной конструкции предусматривают закладные элементы внешних креплений (например, креплений линейных направляющих механических передач). Матричная конструкция должна представлять собой оболочечную конструкцию, при необходимости содержащую внутренние перемычки для стабилизации формы конструкции. Также необходимым требованием к конструкции является возможность ее последующего замыкания для исключения свободного выхода водяного пара из полости конструкции, так как в полость будут заливать высокопрочный бетон, подвергающийся последующей автоклавной обработке.

2. Изготавливают высокопрочный бетон путем механической активации цементного состава, включающего в себя:

2.1. Цемент марки ПЦ-500Д0-Н - 30%.

2.2. Микрокремнезем - 7,5%.

2.3. Напрягающую добавку РД-Н - 1,8%.

2.4. Песок речной мытый с модулем крупности МКР 5 - 20%.

2.5. Гравий базальтовый крупностью до 30 мм. - 40%.

2.6. Гиперпластификатор, например, на основе этиленгликоля - 0,7%.

Механическую активацию состава производят в лопастных мешалках принудительного типа с частотой вращения лопастей не менее 60 об/мин в течение не менее 20 мин.

3. Заливают высокопрочный бетон в полость матричной конструкции с одновременным уплотнением бетона вибрационной обработкой.

4. Замыкают полость заливки, что позволяет исключить выход пара из нее.

5. Равномерно разогревают всю конструкцию до температуры порядка 200°С с целью автоклавного отверждения высокопрочного бетона в полости матрицы. Выдерживают конструкцию при данной температуре в течение 12 часов.

6. Дожидаются ее постепенного охлаждения до комнатной температуры.

7. Выдерживают конструкцию при комнатной температуре вплоть до полной гидратации цемента.

8. Осуществляют механическую обработку базовых поверхностей (поверхностей, служащих для монтажа подвижных частей координатных систем).

В результате применения технологии получают конструкцию несущей детали координатной системы со следующими свойствами:

1. Основная прочность конструкции до 270 МПа на сжатие.

2. Растягивающее напряжение внешней оболочки (преимущественно оболочечной металлоконструкции) до 20 МПа. То есть состояние жесткой натянутой мембраны.

3. Сжимающее напряжение внутренней бетонной основы - до 20 МПа. То есть состояние сжатой пружины.

Кроме того, конструкция предполагает наличие «залитых» закладных элементов для внешнего монтажа, что значительно упрощает подготовку изделия для сборочных операций.

В данной технологии производства сверхжесткой композитной конструкции комплексно применен ряд известных технологий, таких как:

1. Получение высокопрочных бетонов на основе портландцементов с суперпластификаторами и микрокремнеземом, так называемых DSP-материалов, с прочностью на сжатие до 270 Мпа. Российский производитель комплексной добавки на основе микрокремнезема и суперпластификатора «МастерБетон», товарное название добавки МБ 10-01.

2. Получение напрягающих бетонов путем введения в состав бетонов «напрягающей добавки» типа РД-Н (Цемдекор) на основе гибсоалюмосиликатов.

3. Автоклавное отверждение высокопрочных напрягающих бетонов в замкнутой системе с перегретых паров. Собственная разработанная технология позволяет производить автоклавную обработку высокой равномерности без специального оборудования.

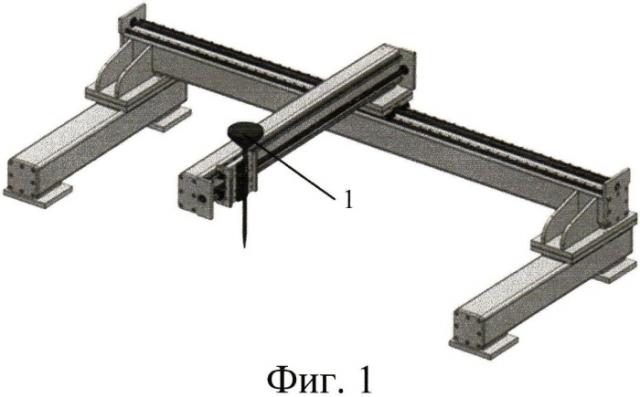

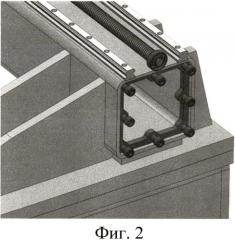

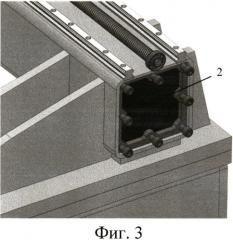

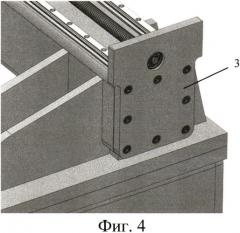

Примером применения описанной выше технологии, иллюстрируемым фиг.1-4, служит координатная система для установки гидроабразивной резки. Ее общий вид изображен на фиг.1. Здесь 1 - сопловой узел с требованием по точности позиционирования ±20 мкм. На фиг.2-4 показаны полость модуля продольного перемещения до заливки высокопрочного бетона, тот же вид с полостью, залитой высокопрочным бетоном 2, участок модуля продольного перемещения с закрытым фланцем 3 соответственно. Заливку полости модуля осуществляют в вертикальном положении с применением высокочастотной вибрации для уплотнения бетонного состава. Дальнейшее твердение бетона осуществляют также в вертикальном положении для уменьшения поводок изделия.

Способ изготовления композиционного материала, заключающийся в том, что полость оболочечной конструкции заполняют сверхжестким бетоном, который изготавливают посредством механической активации цементного состава, включающего в себя 30% цемента марки ПЦ-500ДО-Н, 7,5% микрокремнезема, 1,8% напрягающей добавки РД-Н, 20% песка речного мытого с модулем крупности МКР 5, 40% гравия базальтового крупностью до 30 мм, 0,7% гиперпластификатора на основе этиленгликоля, которую производят в лопастных мешалках принудительного типа с частотой вращения лопастей не менее 60 об/мин в течение не менее 20 мин, причем заливают высокопрочный бетон в полость оболочечной конструкции, одновременно уплотняют его вибрационной обработкой, затем, чтобы исключить выход пара из нее, замыкают полость заливки, осуществляют автоклавное отверждение бетона, состоящее в том, что всю конструкцию равномерно разогревают до температуры порядка 200°С с целью его отверждения, причем конструкцию выдерживают при данной температуре в течение 12 часов, затем дожидаются ее постепенного охлаждения до комнатной температуры и выдерживают при этой температуре до полной гидратации цемента и, наконец, осуществляют механическую обработку базовых поверхностей.