Способ обеспечения заданного уровня надежности изделия на основе непрерывного мониторинга эксплуатационных нагрузок и неразрушающего контроля по его показаниям

Иллюстрации

Показать всеИзобретение относится к способам испытаний, в частности для оценки и повышения показателей надежности изделия. Для обеспечения уровня надежности изделия определяют исходное его состояние по характеристикам остаточной дефектности. Дальнейший количественный мониторинг надежности осуществляют на основе непрерывного мониторинга эксплуатационных нагрузок. В случае, если определенные таким образом новые вероятности разрушения, течи или другого опасного события станут недопустимо высокими, эксплуатацию изделия приостанавливают и проводят контроль его состояния неразрушающими методами с последующим ремонтом выявленных недопустимых в эксплуатации дефектов. После этого определяют новое положение кривой остаточной дефектности и осуществляют последующую эксплуатацию до тех пор, пока уровень надежности не опустится до недопустимых значений. Достигается повышение ресурса изделия. 7 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способам испытаний, в частности для оценки и повышения показателей надежности изделия, точнее - показателя безотказности изделия. Изобретение может применяться в транспорте, атомной и традиционной энергетике, авиации, судостроении, нефтехимии, нефте-, газо- и продуктопроводах, сельскохозяйственных машинах и других областях техники и машиностроения.

Уровень техники

Из уровня техники известно большое число способов определения надежности (безотказности) изделия. Безотказность изделия является одной из характеристик ее надежности. Вероятность безотказной работы - вероятность того, что в пределах заданной наработки отказ изделий не возникнет.

В качестве прототипа выбран способ обеспечения качества изделия, раскрытый в патенте RU 2243586 C1 (опубликован 27.12.2004). Данный способ позволяет определять остаточную дефектность. Однако данный способ не позволяет определять параметры надежности изделия и их изменение во время эксплуатации. В результате данный способ не позволяет обосновывать своевременную приостановку эксплуатации изделия с целью применения тех или иных методов его доработки и тем самым повышать показатели надежности изделия.

Раскрытие изобретения

Задача, которую решает данное изобретение, состоит в повышении эксплуатационных качеств изделий на основе мониторинга эксплуатационных нагрузок и обоснованного применения методов неразрушающего контроля.

Технический результат, на достижение которого направлено данное изобретение, заключается в том, что оно позволяет осуществлять контроль надежности изделия в режиме реального времени и в случае ее снижения ниже определенного уровня осуществить своевременный неразрушающий контроль и ремонт изделия по результатам этого контроля.

Дополнительными техническими результатами являются увеличение ресурса изделий, упрощение испытаний на надежность и повышение достоверности оценки фактического уровня надежности изделия.

Способ обеспечения заданного уровня надежности изделия, включающий неразрушающий контроль изделия до начала и во время эксплуатации и ремонт выявленных дефектов состоит в том, что до начала эксплуатации:

- выполняют неразрушающий контроль техническими средствами с известными характеристиками достоверности контроля и определяют по полученным результатам остаточную дефектность изделия;

- методами механики разрушения определяют критические размеры дефектов;

- по известной кривой остаточной дефектности и определенным значениям критических размеров дефектов определяют исходную вероятность разрушения изделия;

- устанавливают на изделии датчики, дающие информацию об эксплуатационных нагрузках на изделие во время его эксплуатации;

после начала эксплуатации:

- показания датчиков эксплуатационной нагрузки периодически фиксируют и хранят в виде истории эксплуатации изделия;

- по показаниям истории эксплуатации периодически в режиме реального времени эксплуатации определяют подрост дефектов и соответствующее этому подросту изменение положения кривой остаточной дефектности в точках характеристических размеров дефектов;

- в случае если определенные таким образом новые вероятности разрушения станут недопустимо высокими, эксплуатацию изделия приостанавливают и проводят контроль его состояния неразрушающими методами с последующим ремонтом выявленных недопустимых в эксплуатации дефектов;

- после контроля и ремонта выявленных дефектов определяют новое положение кривой остаточной дефектности и новые характеристики надежности изделия, изменение которых определяют во время эксплуатации с использованием системы датчиков эксплуатационной нагрузки;

- последующую эксплуатацию проводят до тех пор, пока уровень надежности не опустится до недопустимых значений; в этом случае эксплуатацию изделия еще раз приостанавливают и проводят ремонтно-профилактические мероприятия.

Краткое описание чертежей

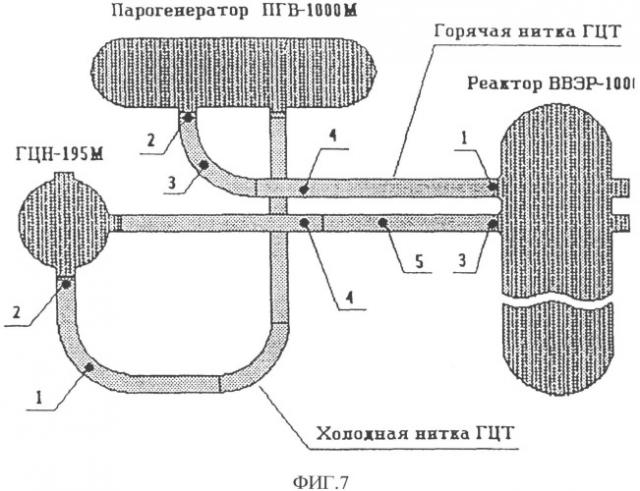

На ФИГ.1 показана гистограмма выявленных в изделии дефектов, кривые исходной и остаточной дефектности.

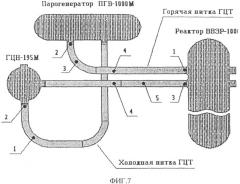

На ФИГ.2 показан график зависимости вероятности обнаружения дефектов Pвод от линейного размера дефекта a.

На ФИГ.3 представлены кривые остаточной дефектности в координатах (логарифм вероятности Pa существования в изделии дефекта глубиной a - размер дефекта a) до начала эксплуатации и в конце эксплуатации при разных технологиях (методы и средства) неразрушающего контроля.

На ФИГ.4 изображена схематизация дефекта в трубопроводе эллипсом с полуосями a и c.

На ФИГ.5 показана совокупность дефектов критических и допустимых размеров.

На ФИГ.6 показана блок-схема системы контроля эксплуатационных нагрузок на элементах оборудования и трубопроводов атомной электростанции и анализа результатов измерений.

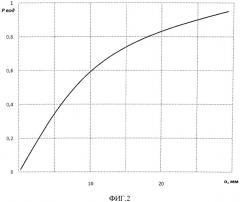

На ФИГ.7 показан пример установки датчиков давления и температуры на главных циркуляционных трубопроводах (ГЦТ) атомной электростанции.

Осуществление изобретения

Как известно, статистическую оценку вероятности безотказной работы за время t определяют из соотношения:

Б(t)=Mp/M,

где Мр - количество работоспособных изделий к концу времени t;

М - количество изделий, поставленных на испытания или эксплуатацию.

Как видно из приведенного выражения, для оценки вероятности безотказной работы надо иметь достаточное число изделий и провести их испытания или эксплуатацию (например, монография «Методы обеспечения надежности изделий машиностроения», В.М. Труханов, изд. Машиностроение, 1995 г.; Острейковский В.А. «Эксплуатация атомных станций», Москва, Энергоатомиздат, 1999 г., раздел 3.5: «Методы анализа несплошностей оборудования АЭС»). Другими словами, существующие методы оценки надежности изделия основаны на формально-математических подходах, в которых не учитываются реальные оставшиеся в изделии дефекты. Недостаток таких подходов состоит в том, что находящиеся в эксплуатации изделия должны повредиться или разрушиться, прежде чем можно будет оценить их фактический уровень надежности и безопасность. По результатам эксплуатации определяют слабые места (места разрушения) элемента конструкции и разрабатывают технологии повышения надежности этих мест, что не всегда и не сразу дает желаемый результат.

Считается, что после проведения неразрушающего контроля и ремонта всех выявленных по его результатам дефектов в изделии отсутствуют дефекты. При этом считается, что надежность и безопасность изделия в эксплуатации обеспечена (см., например, нормативные документы в области атомной энергетики: «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» ПНАЭГ-7-008-89; «Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля» ПНАЭГ-7-010-89, Госатомнадзор России, Энергоатомиздат, 1991 г.).

На самом деле в настоящее время в технике практически отсутствуют методы и средства неразрушающего контроля, гарантированно, со 100%-ной достоверностью выявляющие все дефекты. Поэтому всегда имеется определенная вероятность пропуска дефекта, в том числе и дефекта, представляющего опасность (то есть развитие которого во время эксплуатации приведет к повреждению изделия или его разрушению). Известно (например, Аркадов Г.В., Гетман А.Ф., Родионов А.Н. Надежность оборудования и трубопроводов АЭС и оптимизация их жизненного цикла. М., Энергоатомиздат, 2010; Гурвич А.К. «Надежность дефектоскопического контроля как надежность комплекса «Дефектоскоп - оператор - среда», Дефектоскопия, 1992 г., №3, с.5-13), что практически во всех случаях неразрушающего контроля имеется существенная вероятность пропуска дефекта больших размеров, существенно превышающих допустимые размеры. На практике оказывается, что практически всегда после неразрушающего контроля и устранения выявленных дефектов в изделии еще остаются дефекты. Именно эти оставшиеся дефекты в конечном итоге и определяют надежность изделия.

Способ обеспечения заданного уровня надежности изделия основан на оценке остаточной дефектности изделия, специальной системе непрерывного мониторинга эксплуатационных нагрузок и методике непрерывного анализа развития остаточных дефектов с целью получения информации о фактическом уровне надежности изделия во время эксплуатации и своевременной остановке эксплуатации изделия и проведении ремонтно-профилактических мероприятий для недопущения снижения надежности ниже определенного уровня. При этом выполняются следующие действия.

Определяют исходное состояние изделия по характеристикам остаточной дефектности в виде зависимости вероятности Pa исх от размера дефекта χ (χ - размер дефекта, который может характеризоваться или его площадью, или шириной, или протяженностью и шириной, или объемом, или другой комбинацией геометрических характеристик):

Pa исх=Pa исх(χ),

для чего выполняют предэксплуатационный неразрушающий контроль техническими средствами с известными характеристиками достоверности контроля Pвод=Pвод(χ).

Результаты контроля представляют в виде гистограммы в координатах (Nобн, χ), где Nобн - число обнаруженных при контроле дефектов, χ - характеристический размер дефекта. При контроле m однотипных изделий результаты контроля суммируют и представляют в виде одной гистограммы.

Определяют вероятность обнаружения дефектов Pвод, определяют исходную дефектность Nисх=f(χ)=Nобн(χ)/Pвод(χ), определяют остаточную дефектность Nост=φ(χ) как разность Nисх и Nобн.

Остаточную дефектность разделяют на достоверную часть χ≤χд и вероятностную часть χ>χд, где χ - характеристический размер дефекта, χд - размер дефектов на границе между достоверной и вероятностной частями. Полученную вероятностную часть остаточной дефектности принимают за начальную кривую остаточной дефектности Pa исх=Pa исх(χ).

Методами механики разрушения определяют критические размеры дефекта, например несплошностей материала изделия χкр, а также при необходимости другие характеристические размеры дефектов, например, допустимые в эксплуатации дефекты [χ]д.э., дефекты, равные толщине стенки сосуда или трубопровода давления S.

По известной кривой остаточной дефектности Pa исх=Pa исх(χ) и определенным значениям критических размеров дефектов χкр (несплошностей или других характеристических размеров) определяют исходную вероятность для таких событий, как разрушение изделия (равна вероятности существования в изделии несплошности критического размера: Pразр исх=Pa исх(χкр)), появление течи в сосуде или трубопроводе давления (равна вероятности существования в изделии дефекта, равного толщине стенки сосуда или трубопровода давления) и т.д.

До начала эксплуатации устанавливают на изделии датчики, дающие информацию об эксплуатационных нагрузках на изделие во время его эксплуатации; это могут быть датчики давления и температуры для сосудов и трубопроводов давления или динамометры и/или датчики других типов.

Например, для случая сосудов и трубопроводов давления атомных реакторов можно использовать уравнение типа:

σ = A + B ∗ ρ + C ∗ T + Д d T d τ ,

где ρ - давление теплоносителя, МРа

T - температура теплоносителя, °C

d T d τ - скорость изменения температуры, °час;

τ - дата, время снятия показателей температуры;

A, B, C, Д - корреляционные коэффициенты.

При этом производят определение корреляционных коэффициентов по данным тензометрических измерений или расчетов напряжений методами сопромата или теории упругости и термоупругости.

После начала эксплуатации показания датчиков эксплуатационной нагрузки с определенной периодичностью фиксируются и хранятся в виде истории эксплуатации изделия как зависимость напряжения от времени; при этом выделяют циклы напряжений и определяют их количество.

По показаниям истории эксплуатации периодически в режиме реального времени эксплуатации определяют подрост дефектов и соответствующее этому подросту изменение положения кривой остаточной дефектности в точках характеристических размеров несплошностей; новое положение кривой остаточной дефектности характеризует новые значения вероятностей событий, указанных выше (вероятности разрушения, вероятности течи и др.). В этом случае для определения подроста используем уравнение, соответствующее механизму подроста, например, уравнение типа:

d a d N = C ⋅ ( Δ K 1 1 − R ) m ,

в котором:

C и m - постоянные, зависящие от материала и условий эксплуатации;

R - коэффициент асимметрии цикла, для цилиндра давления равен 0;

ΔK1 - размах коэффициента интенсивности напряжений.

Коэффициент интенсивности напряжений при неоднородном распределении напряжений в районе трещины определяют по уравнению:

K1=Y·σкр·(a/1000)0,5,

Где Y - коэффициент формы, который для частного случая равен Y = 1,12 π .

σ - расчетное напряжение.

Интегрируя приведенной выше выражение, его можно представить в виде:

N = ∫ a o a k 1 / C ⋅ ( Δ K 1 1 − R ) m d a

из которого можно определить ak - размер дефекта после N циклов нагружения; при этом подрост дефекта составит величину:

Δa N=a k-a o

или, используя обозначения для характеристических размеров дефектов, -

Δχ=χкр-χo.

При этом вероятностная кривая остаточной дефектности сдвигается вправо на графике в координатах (lgPa; χ), где Pa - вероятность существования в изделии дефекта размером χ, за счет развития дефектов в эксплуатации. Как уже указывалось, величину развития дефекта определяют расчетным путем в зависимости от механизма и условий эксплуатации.

В случае если определенные таким образом новые вероятность разрушения, течи или другого опасного события станут недопустимо высокими, эксплуатацию изделия приостанавливают и проводят контроль его состояния неразрушающими методами с последующим ремонтом выявленных недопустимых в эксплуатации дефектов. Например, если вероятность существования дефекта критического размера будет равна или больше предельно допустимой величины [Pразр]:

Pa исх(χкр-Δχt)≥[Pразр],

то в этом случае эксплуатацию необходимо приостановить и выполнить неразрушающий контроль с ремонтом выявленных дефектов.

После контроля и ремонта выявленных дефектов определяют новое положение кривой остаточной дефектности, по которой определяют новые характеристики надежности изделия, изменение которых определяют во время эксплуатации с использованием системы датчиков эксплуатационной нагрузки.

Последующую эксплуатацию проводят до тех пор, пока уровень надежности не опустится до недопустимых значений; в этом случае эксплуатацию изделия еще раз приостанавливают и проводят указанные выше ремонтно-профилактические мероприятия (неразрушающий контроль, ремонт по показаниям контроля и оценку нового уровня надежности изделия).

Изобретение иллюстрируется следующим примером.

Имеется трубопровод внутренним диаметром D=800 мм, толщиной стенки S=34 мм из перлитной стали.

По результатам штатного предэксплуатационного неразрушающего контроля (ФИГ.1), который характеризуется вероятностью выявления дефектов Pвод в соответствии с кривой на ФИГ.2, определили исходное состояние изделия по характеристикам остаточной дефектности в виде зависимости вероятности Pa исх от размера дефекта χ≡a (a - размер дефекта в направлении толщины стенки трубопровода - ФИГ.4):

Pa исх=Pa исх(a).

Указанная зависимость представлена кривой 1 на ФИГ.3.

Для определения вероятностной кривой остаточной дефектности результаты контроля представляют в виде гистограммы в координатах (Nобн, a) на ФИГ.1, где Nобн - число обнаруженных при контроле дефектов, a - характеристический размер дефекта. При контроле m однотипных изделий результаты контроля суммируют и представляют в виде одной гистограммы.

Определяют вероятность обнаружения дефектов Pвод (кривая на ФИГ.2), определяют исходную дефектность Nисх=f(a)=Nобн(a)/Pвод(a) (кривая 2 на ФИГ.1), определяют остаточную дефектность Nост=φ(a) как разность Nисх и Nобн (кривая 3 на ФИГ.1).

Остаточную дефектность разделяют на достоверную часть a≤aд и вероятностную часть a>aд, где a - размер дефекта, aд - размер дефектов на границе между достоверной и вероятностной частями. Полученную вероятностную часть остаточной дефектности принимают за начальную кривую остаточной дефектности Pa исх=Pa исх(a).

Известными методами механики разрушения (например, см. монографию Аркадов Г.В., Гетман А.Ф., Родионов А.Н., М., Энергоатомиздат, 2010 г.) определяют критические размеры несплошностей материала изделия aкр, а также при необходимости другие характеристические размеры дефектов, например, допустимые в эксплуатации дефекты [a]д.э., дефекты, равные толщине стенки сосуда или трубопровода давления S (ФИГ.5).

По известной кривой остаточной дефектности Pa исх=Pa исх(a) и определенным значениям критических размеров несплошностей акр (или других характеристических размеров) определяют исходную вероятность для такого события, как разрушение изделия (равна вероятности существования в изделии несплошности критического размера: Pразр исх=Pa исх(aкр)). В нашем случае эта величина равна Pразр исх=Pa исх(aкр)=3*10E-6 (ФИГ.3).

До начала эксплуатации устанавливают на трубопровод датчики, дающие информацию об эксплуатационных нагрузках на изделие во время его эксплуатации. Места установки датчиков давления и температуры для главных циркуляционных трубопроводов (ГЦТ) показаны на ФИГ.7. Цифрами обозначены номера датчиков.

Далее используется уравнение типа:

σ = A + B ∗ ρ + C ∗ T + Д d T d τ ,

где ρ - давление теплоносителя, МРа;

T - температура теплоносителя, °C;

d T d τ - скорость изменения температуры, °час;

τ - дата, время снятия показателей температуры;

A, B, C, Д - корреляционные коэффициенты.

После начала эксплуатации показания датчиков эксплуатационной нагрузки с периодичностью 5 секунд фиксируются и хранятся в виде истории эксплуатации трубопровода как зависимость напряжения от времени; при этом выделяют циклы напряжений и определяют их количество.

По показаниям истории эксплуатации периодически в режиме реального времени эксплуатации определяют подрост дефектов и соответствующее этому подросту изменение положения кривой остаточной дефектности в точках характеристических размеров несплошностей; новое положение кривой остаточной дефектности характеризует новые значения вероятностей событий, указанных выше (вероятности разрушения, вероятности течи и др.). В этом случае для определения подроста используем уравнение, соответствующее усталостному механизму подроста по уравнению:

d a d N = C ⋅ ( Δ K 1 1 − R ) m ,

в котором:

C и m - постоянные, зависящие от материала и условий эксплуатации;

R - коэффициент асимметрии цикла, равен 0;

ΔK1 - размах коэффициента интенсивности напряжений.

Коэффициент интенсивности напряжений при неоднородном распределении напряжений в районе трещины определяют по уравнению:

K1=Y·σкр·a/1000)0,5,

Где Y - коэффициент формы, который для принимали в первом приближении равным Y = 1,12 π ;

σ - расчетное напряжение.

Интегрируя приведенное выше выражение:

N = ∫ a o a k 1 / C ⋅ ( Δ K 1 1 − R ) m d a

и проводя вычисления ak - размер дефекта после N циклов нагружения за период 11 лет эксплуатации; при этом подрост дефекта составил величину:

ΔaN=ak-ao=1,1 мм,

при котором кривая остаточной дефектности 1 на ФИГ.3 на уровне предельно допустимой величины вероятности разрушения [Pразр]=10E-5 достигла aкр (новое положение соответствует кривой 2 на ФИГ.3).

Таким образом, после 11 лет эксплуатации вероятность разрушения стала недопустимо высокой, поэтому эксплуатацию трубопровода приостановили и провели контроль его состояния неразрушающими методами с последующим ремонтом выявленных недопустимых в эксплуатации дефектов.

После контроля и ремонта выявленных дефектов определили новое положение кривой остаточной дефектности, которая соответствует кривой 3 на ФИГ.3. Как видно из ФИГ.3, вероятность разрушения снизилась и стала равной 1,5·10E-6. После ремонта эксплуатацию трубопровода продолжили с одновременным контролем характеристик надежности с использованием системы датчиков эксплуатационной нагрузки.

Последующую эксплуатацию проводят до тех пор, пока уровень надежности не опустится до недопустимых значений (предположительно, не менее чем через 11 лет эксплуатации).

Таким образом, описанный выше способ позволяет эксплуатировать трубопровод с надежностью, характеризуемой вероятностью разрушения Pразр≤10E-5 и увеличивать ресурс изделия без снижения надежности.

Способ обеспечения заданного уровня надежности изделия, включающий неразрушающий контроль изделия до начала и во время эксплуатации и ремонт выявленных дефектов, отличающийся тем, что до начала эксплуатации:- выполняют неразрушающий контроль техническими средствами с известными характеристиками достоверности контроля и определяют по полученным результатам остаточную дефектность изделия;- методами механики разрушения определяют критические размеры дефектов;- по известной кривой остаточной дефектности и определенным значениям критических размеров дефектов определяют исходную вероятность разрушения изделия;- устанавливают на изделии датчики, дающие информацию об эксплуатационных нагрузках на изделие во время его эксплуатации;после начала эксплуатации:- показания датчиков эксплуатационной нагрузки периодически фиксируют и хранят в виде истории эксплуатации изделия;- по показаниям истории эксплуатации периодически в режиме реального времени эксплуатации определяют подрост дефектов и соответствующее этому подросту изменение положения кривой остаточной дефектности в точках характеристических размеров дефектов;- в случае если определенные таким образом новые вероятности разрушения станут недопустимо высокими, эксплуатацию изделия приостанавливают и проводят контроль его состояния неразрушающими методами с последующим ремонтом выявленных недопустимых в эксплуатации дефектов;- после контроля и ремонта выявленных дефектов определяют новое положение кривой остаточной дефектности и новые характеристики надежности изделия, изменение которых определяют во время эксплуатации с использованием системы датчиков эксплуатационной нагрузки;- последующую эксплуатацию проводят до тех пор, пока уровень надежности не опустится до недопустимых значений; в этом случае эксплуатацию изделия еще раз приостанавливают и проводят ремонтно-профилактические мероприятия.