Способ рационального размещения фрикционных накладок с различными износо-фрикционными свойствами их материалов на тормозной ленте ленточно-колодочного тормоза

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в тяжелонагруженных ленточно-колодочных тормозах буровых лебедок. Способ заключается в том, что в зависимости от геометрических параметров накладок и угла обхвата тормозной лентой рабочей поверхности шкива в данных фрикционных узлах определяют соотношения статических коэффициентов взаимного перекрытия. Коэффициенты взаимного перекрытия характеризуются площадями перекрытия накладок набегающей и сбегающей ветвей ленты рабочей поверхности тормозного шкива, которые равны отношению удельных нагрузок, возникающих на накладках ветвей, по величине которых судят, на сколько должно быть больше накладок на набегающей по сравнению со сбегающей ветвью ленты. Достигается возможность управления перераспределением удельных нагрузок на ветвях тормозной ленты с учетом допустимой температуры материалов накладок во фрикционных узлах тормоза для повышения их ресурса. 1 з.п. ф-лы, 7 ил., 2 табл.

Реферат

Изобретение относится к машиностроению и может быть использовано в ленточно-колодочных тормозах буровых лебедок.

Известна тормозная лента с равномерным шагом размещения на ней фрикционных накладок. Равномерное расположение фрикционных накладок на дуге обхвата при неравномерном распределении усилий натяжения тормозной ленты ведет к неравномерному распределению нормальной нагрузки на рабочие поверхности накладок и, как следствие, удельных нагрузок при взаимодействии фрикционных узлов тормоза. Все вышеуказанное и вызывает неравномерный износ фрикционных накладок. При этом на набегающей ветви они изнашиваются быстрее, чем на сбегающей [1, аналог].

Для достижения некоторого выравнивания величины износа рабочих поверхностей фрикционных накладок, расположенных на набегающей и сбегающей ветви тормозной ленты, было предложено размещать накладки с неравномерным шагом на дуге обхвата, увеличивая шаг между накладками в направлении от набегающей ветви ленты к сбегающей. Основным принципом, заложенным в основу определения величины шага между накладками, является некоторое выравнивание удельных нагрузок на их поверхностях в двух ветвях. В этом случае материал накладок будет использоваться более рационально благодаря равномерному их износу [2, прототип].

Основным недостатком данного способа является то, что он не дает ответа на вопрос в каких границах изменения удельных нагрузок можно осуществлять разгрузку сбегающей ветви ленты тормоза, нагружая при этом ее набегающую ветвь. Кроме того, необходимо знать с какими допустимыми температурами материала накладок необходимо их устанавливать на набегающей и сбегающей ветви тормозной ленты.

По сравнению с аналогом и прототипом предложенный способ расположения фрикционных накладок на тормозной ленте имеет следующие отличительные признаки:

- достигается целенаправленное управление перераспределением удельных нагрузок на набегающей и сбегающей ветвях ленты за счет перестановки накладок из сбегающей ветви на набегающую, исходя из значений коэффициентов взаимного перекрытия (отношений) рабочих площадей набегающей и сбегающей ветвей тормозной ленты, которые являются пропорциональными к нагрузкам на указанных выше ветвях ленты;

- уменьшается напряженно-деформированное состояние тормозной ленты, и, как следствие, улучшается контактное взаимодействие пар трения, и, как результат, увеличивается тормозной момент;

- достигается аналитическое определение величины зазоров между накладками набегающей и сбегающей ветвей тормозной ленты с прогнозируемые закономерностями;

- устанавливается разность допустимых температур для материалов фрикционных накладок, расположенных на набегающей и сбегающей ветвях тормозной ленты;

- увеличивается ресурс фрикционных накладок набегающей ветви тормозной ленты за счет уменьшения удельных нагрузок, действующих на их рабочие поверхности.

Целью настоящего изобретения является разработка способа управления перераспределением удельных нагрузок на ветвях тормозной ленты с учетом допустимой температуры материалов накладок во фрикционных узлах тормоза для повышения их ресурса.

Поставленная цель достигается тем, что в зависимости от геометрических параметров накладок и угла обхвата тормозной лентой рабочей поверхности шкива в данных фрикционных узлах определяют соотношения статических коэффициентов взаимного перекрытия, которые характеризуются площадями перекрытия накладок набегающей и сбегающей ветвей ленты рабочей поверхности тормозного шкива, которое равно отношению удельных нагрузок, возникающих на накладках ветвей, за величиной которого судят на сколько должно быть больше накладок на набегающей по сравнению со сбегающей ветвью ленты, после чего для установления количества накладок с переменным шагом на ветвях ленты на ее концах устанавливают по одной накладке, а в ее средней части - как минимум две накладки с наименьшим шагом между ними, которые указывают на границу набегающей и сбегающей ветви ленты; при этом шаг между накладками на набегающей ветви ленты определяется по зависимостям арифметической прогрессии, а на сбегающей - по зависимостям геометрической прогрессии, задавшись первым членом арифметической прогрессии и учитывая то, что последний зазор между накладками набегающей ветви ленты является первым членом геометрической прогрессии; при этом из суммарного зазора между накладками каждой ветви определяется разность и знаменатель прогрессий.

При этом фрикционные накладки набегающей и сбегающей ветви тормозной ленты изготовлены из материалов, имеющих различную допустимую температуру выгорания связующего компонента, т.е. большую на набегающей ветви как минимум на 50-70ºС по сравнению со сбегающей ветвью ленты.

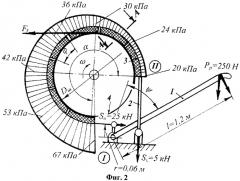

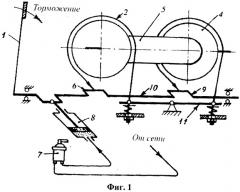

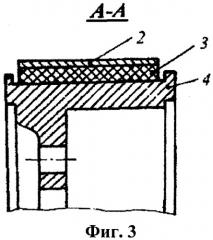

На фиг.1 показана кинематическая схема буровой лебедки с ленточно-колодочным тормозом; на фиг.2 - кинематическая схема ленточно-колодочного тормоза с эпюрами изменения удельных нагрузок по дуге обхвата тормозной ленты; на фиг.3 - поперечный разрез фиг.2 по А-А; на фиг.4, 5 и 6 проиллюстрированы этапы реализации способа установки фрикционных накладок с переменным шагом на тормозную ленту; на фиг.7 приведена закономерность изменения допустимых температур материала фрикционных накладок в зависимости от их расположения на ветви тормозной ленты. При этом использованы следующие обозначения: (I) и (II) - набегающая и сбегающая ветви тормозной ленты; SH, SC - натяжение набегающей и сбегающей ветви тормозной ленты; FT - сила трения; PP, ψ - усилие, прикладываемое бурильщиком к рукоятке рычага управления тормозом, и угол его поворота; l - длина рычага управления тормозом; ω - угловая скорость вращения шкива; t1, t2 - допустимые температуры материалов фрикционных накладок, находящихся на набегающей и сбегающей ветви тормозной ленты; n1, n2 - количество фрикционных накладок, расположенных на набегающей и сбегающей ветви тормозной ленты.

Согласно кинематической схеме (см. фиг.1) фрикционные накладки 3 установлены на тормозных лентах 2, которые одним концом (со стороны сбегающей ветви II ленты) прикреплены к балансиру 11, а другим (со стороны набегающей ее ветви I) - к мотылевым шейкам 6 и 9 коленчатого вала 10.

Серийные ленточно-колодочные тормоза буровой лебедки работают следующим образом. Перемещением рукоятки 1 осуществляется поворот коленчатого вала 10, в результате которого бурильщик затягивает тормозные ленты 2 с фрикционными накладками 3 и они садятся на тормозные шкивы 4. Процесс торможения ленточно-колодочным тормозом (см. фиг.1 и 2) характеризуется следующими стадиями: начальной (первой), промежуточной (второй) и заключительной (третьей). Остановимся на каждой из стадий в отдельности.

На начальной стадии торможения фрикционные накладки 3, размещенные в средней части тормозной ленты 2, взаимодействуют с рабочей поверхностью тормозного шкива 4. Фронт взаимодействия расширяется в сторону фрикционных накладок 3 набегающей ветви (I) тормозной ленты 2.

Промежуточная стадия торможения характеризуется дальнейшим распространением фронта взаимодействия в сторону фрикционных накладок 3 сбегающей ветви (II) тормозной ленты 2.

Конечная стадия торможения характеризуется тем, что почти все неподвижные накладки 3 тормозной ленты 2 взаимодействуют с рабочей поверхностью вращающегося шкива 4. Во время притормаживаний последовательность вхождения поверхностей трения в контакт повторяется. Полный цикл торможения завершается остановкой тормозных шкивов 4 с барабаном 5. Управление тормозом буровой лебедки осуществляют также подачей сжатого воздуха через кран 7 бурильщика в пневматический цилиндр 8, шток которого соединен с одной из мотылевых шеек коленчатого вала 10 тормоза. Величину давления сжатого воздуха в пневмоцилиндре 8 регулируют поворотом крана 7 бурильщика.

При неравномерном изнашивании фрикционных накладок 3, установленных на лентах 2, балансир 11 в момент торможения несколько отклоняется от горизонтального положения и выравнивает нагрузки на сбегающей ветви (II) тормозных лент 2, обеспечивая при этом равномерный и одновременный обхват ими тормозных шкивов 4. Благодаря шаровым шарнирам реализация нагрузок от тормозных лент 2 к балансиру 11 при этом не изменяется.

Наиболее слабым звеном в тормозном узле являются фрикционные накладки. Они изготавливаются в виде отдельных деталей, которые могут крепиться различными способами (например, с помощью усиков) к относительно гибкой стальной ленте. По дуге обхвата тормозной лентой шкива устанавливают фрикционные накладки с постоянным и переменным шагом. При установке на ленте накладок с постоянным шагом их количество всегда четное (12; 16; 18; 20; 22; 26). При переменном шаге это число может быть и нечетным.

Общее количество фрикционных накладок на тормозной ленте зависит от их геометрических параметров, а также от того, какой угол обхвата тормозной лентой рабочей поверхности тормозного шкива реализуется в данном ленточно-колодочном тормозе буровой лебедки.

При назначении количества фрикционных накладок, приходящихся на набегающую и сбегающую ветви тормозной ленты, которые должны быть установлены между собой с переменным зазором, необходимо определить коэффициент взаимного перекрытия контактирующих пар трения отдельно для каждой из ветвей ленты. Коэффициент взаимного перекрытия представляет собой отношение контактных площадей накладок и шкива (A1 и А2) к охватываемой ими кольцевой площади А0

к в з н = A 1 A 2 A 0 2 ; к в з с = A 1 ' A 2 ' A 0 1 2 ,

где к в з н , к в з с - коэффициенты взаимного перекрытия контактирующих пар трения, которые реализуются набегающей и сбегающей ветвями тормозной ленты.

Отношение к в з н к к в з с равно соотношению удельных нагрузок, реализуемых на набегающей (рн) и сбегающей (pc) ветвях тормозной ленты. Полученное соотношение (рн/рс) и укажет, на сколько фрикционных накладок должно быть больше на набегающей ветви по сравнению со сбегающей ветвью тормозной ленты.

Способ установки фрикционных накладок с переменным шагом на ветвях тормозной ленты показан на фиг.4, 5 и 6. Данный способ реализуется в три этапа.

Первый этап заключается в установке по всей тормозной ленте фрикционных накладок, которые отмечают границы ее набегающей и сбегающей ветвей. Согласно фиг.4 на концах тормозной ленты 2 устанавливают фрикционные накладки 12 и 13, а также две фрикционные накладки 14 в ее средней части с минимальным зазором между собой. Установка последних в средней части ленты 2 связана с тем, что их поверхности первыми будут взаимодействовать с рабочей поверхностью тормозного шкива (на чертеже не показан).

Второй этап заключается в определении величин переменного шага между фрикционными накладками на набегающей ветви ленты по зависимостям арифметической прогрессии.

Первоначально согласно фиг.5 определяют угол обхвата оставшейся дуги набегающей ветви (I) тормозной ленты 2 между накладками 12 и 14. Для этого используют зависимость вида α 1 0 = 360 l π D , где l - расстояние по дуге ленты между накладками 12 и 14; D - диаметр тормозной ленты (D=dш+2hн); dш - диаметр тормозного шкива; hн - толщина фрикционной накладки. В дальнейшем воспользуемся значением произведения ширины серийной фрикционной накладки на количество накладок, которые будут размещены на угле α1. После этого от общей длины l набегающей ветви 1 ленты 2 отнимаем длину, которую занимает намеченное количество накладок (n). Для распределения длины, которая осталась для зазоров между фрикционными накладками, используем основные зависимости арифметической прогрессии, задавшись при этом первым ее членом (α1). В дальнейшем, используя особенность арифметической прогрессии, из зависимости S m = 2 a 1 + d ( m − 1 ) 2 m (где Sm - суммарная длина зазоров (m) между накладками набегающей ветви ленты; d - разность прогрессии) определяем значение d. Величины переменных зазоров между фрикционными накладками на набегающей ветви тормозной ленты определяем по зависимости a m 1 = a m + d . На этом второй этап заканчивается.

Третий этап заключается в определении величины переменного зазора между фрикционными накладками на сбегающей ветви ленты по зависимостям геометрической прогрессии.

Первоначально согласно фиг.6 определяют угол обхвата ( α 2 0 ) дугой, которая осталась на сбегающей ветви 1 тормозной ленты 2 между накладками 13 и 14.

Все действия аналогичны расчету основных параметров геометрической прогрессии. При этом учитываем тот факт, что последний член арифметической прогрессии является первым членом (b1) геометрической прогрессии. Используя особенность геометрической прогрессии, по формуле S m = b 1 ( q m 1 − 1 ) q − 1 (где Sm - сумма членов геометрической прогрессии, которая отвечает суммарному зазору между фрикционными накладками сбегающей ветви тормозной ленты; q - знаменатель геометрической прогрессии; m1 - количество зазоров между фрикционными накладками сбегающей ветви тормозной ленты) находим численное значение знаменателя геометрической прогрессии. После этого используем зависимость вида b m 1 = b 1 ⋅ q m 1 − 1 , где b m 1 , b1 - величины последнего зазора между 14-ой и 12-ой накладками набегающей ветви (I) ленты 2 и первой между n-ой и 13-ей накладками. Величину первого зазора между 14-ой и 1-ой накладками сбегающей ветви II ленты 2 определяем по зависимости вида b1=am·q, где am - последний член арифметической прогрессии, т.е. величина последнего зазора между предпоследней накладкой набегающей ветви (I) и 14-ой накладкой, установленной в средней части ленты.

Таким образом, для целенаправленного перераспределения удельных нагрузок между набегающей и сбегающей ветвями тормозной ленты с учетом ее эксплуатационной возможности необходимо правильно задаться величиной только первого зазора между фрикционными накладками набегающей ветви ленты. Все остальные значения зазоров между накладками определяются расчетным путем.

При выравнивании удельных нагрузок на набегающей и сбегающей ветви тормозной ленты допустимой поверхностной температуры на дуге ее обхвата накладки будут достигать одновременно (речь идет о полимерных накладках). Это вызовет деструкционные процессы в рабочих слоях связующих компонентов (например, две накладки ФК-24А фенолформальдегидной смолы), сопровождающиеся дымлением и образованием жидких фракций. Это явление неблагоприятно скажется на эффективности действия фрикционных узлов тормоза. Поэтому при переменном шаге установки накладок на тормозной ленте материал накладок на ее набегающей ветви должен иметь допустимую температуру, на 50-70ºС большую, чем материал накладок сбегающей ветви (см. фиг.7). В данном случае потеря эффективности ветвями ленты не будет одновременной.

Для сравнения проанализируем работу серийных ленточно-колодочных тормозов буровых лебедок с постоянным и переменным шагом установки фрикционных накладок на тормозной ленте (см. фиг.6).

В серийном ленточно-колодочном тормозе с равномерным расположением фрикционных накладок на тормозной ленте по мере износа материала их рабочих поверхностей приведенный радиус кривизны стальной ленты увеличивается, но при этом наружный радиус накладок, прилегающих к тормозной ленте, остается неизменным. Поэтому деформация стальной ленты происходит только за счет тех ее участков, которые расположены между накладками. Чем большим будет шаг между накладками, тем большими будут деформации участков ленты, тем большей будет разность натяжений ветвей ленты SH-SC. При этом фактическая контактная площадь поверхностей трения и силы трения во фрикционных узлах увеличиваются, что ведет к увеличению тормозного момента. Немалую роль в эффективности тормоза играет общая деформация сбегающей ветви тормозной ленты. Кроме того, в левой тормозной ленте буровой лебедки деформация будет больше на величину перемещения концов балансира тормоза, вызванного его поворотом.

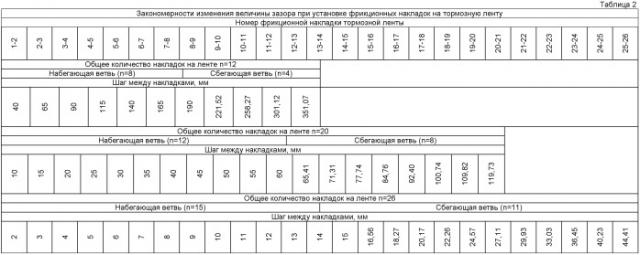

В качестве примера рассмотрим тормозную ленту с углом обхвата 270º, на которой необходимо установить с переменным шагом 12, 20 и 26 серийных фрикционных накладок (a×b×h=120×230×30 мм) ленточно-колодочного тормоза буровой лебедки У2-5-5. В табл.1 приведены исходные данные для определения величины переменного шага размещения фрикционных накладок на тормозной ленте. С использованием предложенной методики были установлены закономерности величины зазора между накладками (табл.2).

| Таблица 1 | ||||||

| Исходные данные для определения переменного шага между накладками тормозной ленты | ||||||

| Общее количество накладок, шт. | Ветви тормозной ленты | |||||

| Набегающая | Сбегающая | |||||

| Количество накладок ветви, шт. | Арифметическая прогрессия | Количество накладок ветви, шт. | Геометрическая прогрессия | |||

| Первый член a1, мм | Разность | Первый член b1, мм | Знаменатель | |||

| n=12 | 8 | 40 | 25 | 4 | 190 | 1,2659 |

| n=20 | 12 | 10 | 5 | 8 | 60 | 1,0902 |

| n=26 | 15 | 2 | 1 | 11 | 15 | 1,1037 |

Проведенный анализ полученных результатов расчетов позволил установить следующее. При монтаже на тормозной ленте 12-ти фрикционных накладок на набегающей ветви было установлено 8 накладок, а на сбегающей - 4. При этом шаг установки накладок изменялся от 40,0 до 351,07 мм. Это привело к значительному уменьшению удельных нагрузок на набегающей ветви. При установке 20 накладок указанное выше соотношение составило 1,5, а при 26-ти накладках - 1,363.

Из приведенных примеров вытекает, что с увеличением количества накладок на тормозной ленте, т.е. с уменьшением шага их установки, наблюдается резкое падение величины отношения удельных нагрузок на накладках набегающей и сбегающей ветвей, что свидетельствует о более равномерном их распределении по длине ленты.

Таким образом, реализация способа управления перераспределением удельных нагрузок на ветвях ленты за счет переменных зазоров между накладками с учетом допустимых температур их материалов в ленточно-колодочном тормозе буровой лебедки позволит улучшить эксплуатационные параметры его фрикционных узлов и существенно увеличить ресурс накладок, размещенных на набегающей ветви ленты.

Источники информации

1. Александров М.П., Лысаков А.Г., Федосеев В.Н. и др. Тормозные устройства (справочник). - М.: Машиностроение, 1985. - 308 с. [аналог].

2. Александров М.П. Тормозные устройства в машиностроении, 1965. - 675 с. [прототип].

1. Способ рационального размещения фрикционных накладок с различными износо-фрикционными свойствами их материалов на тормозной ленте ленточно-колодочного тормоза, содержащего тормозной шкив, тормозные ленты с набегающей и сбегающей ветвью, по периметру которых установлены фрикционные накладки и привод, отличающийся тем, что в зависимости от геометрических параметров накладок и угла обхвата тормозной лентой рабочей поверхности шкива в данных фрикционных узлах определяют соотношения статических коэффициентов взаимного перекрытия, которые характеризуются площадями перекрытия накладок набегающей и сбегающей ветвей ленты рабочей поверхности тормозного шкива, которые равны отношению удельных нагрузок, возникающих на накладках ветвей, по величине которых судят на сколько должно быть больше накладок на набегающей по сравнению со сбегающей ветвью ленты, после чего для установления количества накладок с переменным шагом на ветвях ленты на ее концах устанавливают по одной накладке, а в ее средней части - как минимум две накладки с наименьшим шагом между ними, которые указывают на границу набегающей и сбегающей ветви ленты, при этом шаг между накладками на набегающей ветви ленты определяется по зависимостям арифметической прогрессии, а на сбегающей - по зависимостям геометрической прогрессии, задавшись первым членом арифметической прогрессии и учитывая то, что последний зазор между накладками набегающей ветви ленты является первым членом геометрической прогрессии, и определив при этом из суммарного зазора между накладками каждой ветви разность и знаменатель прогрессий.

2. Способ рационального размещения фрикционных накладок с различными износо-фрикционными свойствами их материалов на тормозной ленте ленточно-колодочного тормоза по п.1, отличающийся тем, что накладки набегающей и сбегающей ветви тормозной ленты изготовлены из материалов, имеющих различную допустимую температуру выгорания связующего компонента - большую на набегающей ветви как минимум на 50-70°С по сравнению со сбегающей ветвью ленты.