Способ получения алкандиола и диалкилкарбоната

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения алкандиола и диалкилкарбоната, включающему: (a) реакцию алкиленкарбоната и алканола в присутствии катализатора переэтерификации для получения реакционной смеси, содержащей диалкилкарбонат, непревращенный алканол, алкандиол и непревращенный алкиленкарбонат; (b) проведение дистилляции реакционной смеси в первой дистилляционной колонне для получения верхнего потока, содержащего диалкилкарбонат и алканол, и кубового потока, содержащего диалкилкарбонат, алканол, алкандиол и алкиленкарбонат; (с) проведение дистилляции кубового потока первой дистилляционной колонны во второй дистилляционной колонне для получения верхнего потока, содержащего диалкилкарбонат и алканол, и кубового потока, содержащего алкандиол и алкиленкарбонат; (d) извлечение алкандиола из кубового потока второй дистилляционной колонны и (e) проведение дистилляции верхних потоков первой и второй дистилляционных колонн в третьей дистилляционной колонне для получения верхнего потока, содержащего алканол, и кубового потока, содержащего диалкилкарбонат. Способ позволяет получить диалкилкарбонат более энергоэкономичным путем. 9 з.п. ф-лы, 2 ил., 4 табл., 1 пр.

Реферат

Настоящее изобретение относится к способу получения алкандиола и диалкилкарбоната из алкиленкарбоната и алканола.

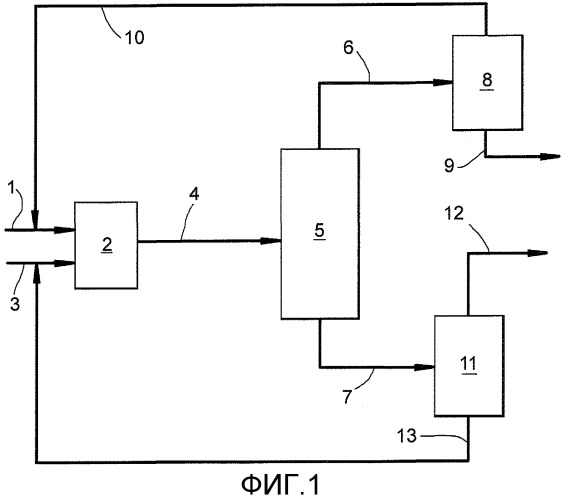

Такие процессы переэтерификации описаны, например, в WO 2003/089400 и WO 2008/090108. WO 2008/090108 описывает способ извлечения диалкилкарбоната из реакционной смеси, полученной при реакции алкиленкарбоната и алканола. Этот способ показан на фиг.1. WO 2003/089400 также описывает способ извлечения диалкилкарбоната из реакционной смеси, полученной при реакции алкиленкарбоната и алканола. Последний способ подобен способу, показанному на фиг.1.

В способе по известному уровню техники на фиг.1 алканол проходит по линии 1 в реактор 2. По линии 3 в реактор 2 подают также алкиленкарбонат. Продукт, содержащий смесь диалкилкарбоната, непревращенного алканола, алкиленгликоля и непревращенного алкиленкарбоната, выводят из реактора 2 по линии 4. По линии 4 смесь поступает в дистилляционную колонну 5, где продукт разделяют на верхнюю фракцию, содержащую диалкилкарбонат и алканол, которую выводят по линии 6, и кубовую фракцию, содержащую алкиленгликоль и алкиленкарбонат, выводимую по линии 7. Смесь, содержащую диалкилкарбонат и алканол, по линии 6 поступает в дистилляционную колонну 8. Алканол выводится по линии 10 и возвращается в цикл в реактор 2 по линии 1. Диалкилкарбонат выводится по линии 9 и утилизируется в качестве продукта.

Кубовый поток дистилляционной колонны 8 подвергают дистилляции в дистилляционной колонне 11. В дистилляционной колонне 11 верхний продукт, содержащий алкиленгликоль, извлекают по линии 12. Кубовый продукт дистилляционной колонны 11, выводимый по линии 13, содержит алкиленкарбонат, который частично возвращают в цикл в реактор 2 по линии 3.

Цель настоящего изобретения - найти способ получения алкандиола и диалкилкарбоната реакцией алкиленкарбоната и алканола, в котором после реакции диалкилкарбонат может быть извлечен наиболее энергоэкономичным путем.

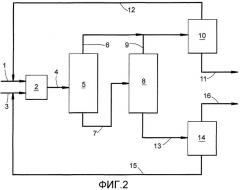

Неожиданно было найдено, что такие энергоэкономичное извлечение диалкилкарбоната может быть достигнуто добавлением дополнительной дистилляционной колонны непосредственно после реактора переэтерификации по сравнению с установкой, показанной на фиг.1. Установка для извлечения диалкилкарбоната согласно настоящему изобретению показана на фиг.2.

Соответственно настоящее изобретение относится к способу получения алкандиола и диалкилкарбоната, включающему:

(a) реакцию алкиленкарбоната и алканола в присутствии катализатора переэтерификации для получения реакционной смеси, содержащей диалкилкарбонатнепревращенный алканол, алкандиол и непревращенный алкиленкарбонат;

(b) проведение дистилляции реакционной смеси в первой дистилляционной колонне для получения верхнего потока, содержащего диалкилкарбонат и алканол, и кубового потока, содержащего диалкилкарбонат, алканол, алкандиол и алкиленкарбонат;

(с) проведение дистилляции кубового потока первой дистилляционной колонны во второй дистилляционной колонне для получения верхнего потока, содержащего диалкилкарбонат и алканол, и кубового потока, содержащего алкандиол и алкиленкарбонат;

(d) извлечение алкандиола из кубового потока второй дистилляционной колонны; и

(e) проведение дистилляции верхних потоков первой и второй дистилляционных колонн в третьей дистилляционной колонне для получения верхнего потока, содержащего алканол, и кубового потока, содержащего диалкилкарбонат.

Настоящее изобретение с выгодой приводит в результате к менее обременительной потребности в энергии для выделения диалкилкарбоната из реакционной смеси, как показано ниже в примерах.

Стадия (а) настоящего способа может быть проведена в колонне реакционной дистилляции, как описано в патенте США № 5359118. Это должно повлечь за собой, что реакция проводится противоточно. Дистилляционная колонна может содержать тарелки с барботажными колпачками, ситчатые тарелки или кольца Рашига. Специалист должен понимать, что будут возможны несколько типов насадки из катализатора переэтерификации и несколько конструкций тарелок. Подходящие колонны были описаны, например, в Ullmann's Encyclopedia of Industrial Chemistry, 5th ed., vol. B4, pp. 321 и следующие, 1992.

Алкиленкарбонат обычно будет иметь более высокую температуру кипения, чем алканол. В случае этиленкарбоната и пропиленкарбоната температуры кипения под атмосферным давлением будет выше 240°С. Поэтому, вообще говоря, алкиленкарбонат должен подаваться в верхнюю часть колонны реакционной дистилляции, а алканол должен подаваться в нижнюю часть такой колонны. Алкиленкарбонат будет течь вниз, а алканол будет двигаться вверх.

Предпочтительно стадию (а) настоящего способа проводят прямоточным образом. Подходящим способом работы является проведение реакции струйно-поточным образом, при котором реагенты, частично в паровой фазе и частично в жидкой фазе, drip down через катализатор. Более предпочтительным способом проведения стадии (а) процесса по настоящему изобретению является осуществление его в реакторе только с жидкостями. Подходящей реакционной зоной такого типа является реакционная зона трубчатого типа, в которой реакция проводится в режиме вытеснения. Например, стадия (а) настоящего процесса может быть проведена в одном реакторе вытеснения или в ряду из двух или более реакторов вытеснения. Это должно дать возможность реакции достичь равновесия.

Следующей возможностью является проведение стадии (а) процесса по настоящему изобретению в емкостном реакторе с непрерывным перемешиванием (ЕРНП). В последнем случае выходной поток из ЕРНП предпочтительно подвергают последующей реакции в реакторе вытеснения так, чтобы реакция могла достичь равновесия.

На стадии (b) настоящего процесса реакционную смесь со стадии (а), содержащую диалкилкарбонат, непревращенный алканол, алкандиол и непревращенный алкиленкарбонат, подвергают дистилляции в первой дистилляционной колонне, чтобы получить верхний поток, содержащий диалкилкарбонат и алканол, и кубовый поток, содержащий диалкилкарбонат, алканол, алкандиол и алкиленкарбонат.

В соответствии с настоящим описанием верхний поток или продукт дистилляционной колонны выходит из шлема или из верхней части дистилляционной колонны. Подобным образом кубовый поток или продукт выходит из куба или из нижней части дистилляционной колонны. Это означает, что верхний поток может быть выведен или с самой верхней тарелки, или с тарелки, расположенной ниже самой верхней тарелки, и что кубовый поток может быть выведен или с самой нижней тарелки, или с тарелки, расположенной выше самой нижней тарелки.

Предпочтительно давление на верху первой дистилляционной колонны составляет от 50 до 1000 кПа (от 0,5 до 10 бар), более предпочтительно от 100 кПа до 500 кПа (от 1 до 5 бар). Давление на верху дистилляционной колонны является самым низким давлением в указанной колоне. Далее, предпочтительно температура в кубе первой дистилляционной колонны составляет от 100 до 200°С, более предпочтительно от 125 до 175°С. Температура в кубе дистилляционной колонны является наивысшей температурой в указанной колоне.

И верхний поток, и кубовый поток первой дистилляционной колонны могут содержать значительные количества диалкилкарбоната и алканола.

Количество диалкилкарбоната, которое покидает первую дистилляционную колонну с верхним потоком, предпочтительно составляет от 40 до 80 масс.%, более предпочтительно от 50 до 70 масс.% в расчете на общее количество диалкилкарбоната, присутствующего в первой дистилляционной колонне. Количество диалкилкарбоната, которое покидает первую дистилляционную колонну с кубовым потоком, предпочтительно составляет от 20 до 60 масс.%, более предпочтительно от 30 до 50 масс.% в расчете на общее количество диалкилкарбоната, присутствующего в первой дистилляционной колонне.

Количество алканола, которое покидает первую дистилляционную колонну с верхним потоком, предпочтительно составляет от 60 до 99 масс.%, более предпочтительно от 80 до 95 масс.% в расчете на общее количество алканола, присутствующего в первой дистилляционной колонне. Количество алканола, которое покидает первую дистилляционную колонну с кубовым потоком, предпочтительно составляет от 1 до 40 масс.%, более предпочтительно от 5 до 20 масс.% в расчете на общее количество алканола, присутствующего в первой дистилляционной колонне.

На стадии (с) настоящего процесса кубовый продукт из первой дистилляционной колонны, содержащий диалкилкарбонат, алканол, алкандиол и алкиленкарбонат, подвергают дистилляции во второй дистилляционной колонне, чтобы получить верхний продукт, содержащий диалкилкарбонат и алканол, и кубовый продукт, содержащий алкандиол и алкиленкарбонат.

Предпочтительно давление на верху второй дистилляционной колонны составляет от 1 до 300 кПа (от 10 мбар до 3 бар), более предпочтительно от 5 до 100 кПа (от 50 мбар до 1 бар). Более точно, давление на верху второй дистилляционной колонны ниже, чем давление на верху первой дистилляционной колонны и составляет от 5 до 50 кПа (от 50 до 500 мбар), более предпочтительно от 7 до 30 кПа (от 70 до 300 мбар). Далее, предпочтительно температура в кубе второй дистилляционной колонны составляет от 100 до 200°С, более предпочтительно от 125 до 175°С.

На стадии (е) настоящего процесса верхние потоки из первой и второй дистилляционных колонн, содержащие диалкилкарбонат и алканол, подвергают дистилляции в третьей дистилляционной колонне, чтобы получить верхний продукт, содержащий алканол, и кубовый продукт, содержащий диалкилкарбонат.

Предпочтительно давление на верху третьей дистилляционной колонны ниже, чем давление на верху первой дистилляционной колонны и составляет от 10 до 500 кПа (от 0,1 до 5 бар), более предпочтительно от 50 до 400 кПа (от 0,5 до 4 бар). Далее, предпочтительно температура в кубе третьей дистилляционной колонны составляет от 100 до 200°С, более предпочтительно от 125 до 175°С.

Когда диалкилкарбонат и алканол образуют азеотроп или имеют близкие температуры кипения, может быть выгодно использовать в третьей дистилляционной колонне экстрактивную дистилляцию, используя экстрагент, чтобы облегчить разделение между диалкилкарбонатом и алканолом. Экстрагент может быть выбран из многих соединений, в частности спиртов, таких как фенол, или простых эфиров, таких как анизол. Однако предпочтительно применить в качестве экстрагента алкиленкарбонат. Наиболее выгодно достичь разделения в присутствии алкиленкарбоната, который используется в качестве сырья.

Верхний поток из третьей дистилляционной колонны, содержащий непревращенный алканол, может быть возвращен в цикл на стадию переэтерификации (а).

Кубовый поток из третьей дистилляционной колонны, содержащий диалкилкарбонат, может быть подвергнут дополнительной очистке. Эта дополнительная очистка может включать стадию ионообмена, как описано в патенте США № 5455368.

Альтернативно, указанный кубовый поток из третьей дистилляционной колонны, содержащий диалкилкарбонат, может быть подвергнут дистилляции в другой дистилляционной колонне, чтобы получить верхний поток, содержащий диалкилкарбонат, и кубовый поток, содержащий соединения, имеющие более высокий молекулярный вес, чем диалкилкарбонат.

На стадии (е) настоящего процесса алкандиол извлекают из кубового потока второй дистилляционной колонны, содержащего алкандиол и алкиленкарбонат. Способ извлечения алкандиола из потока, содержащего алкандиол и непревращенный алкиленкарбонат, описан в вышеупомянутом WO 2008/090108, который включен настоящей ссылкой. Непревращенный алкиленкарбонат, отделенный от алкандиола, может быть возвращен в цикл на стадию переэтерификации (а).

Способ по настоящему изобретению предпочтительно осуществляют непрерывно.

Способ по настоящему изобретению включает на стадии (а) переэтерификацию алкиленкарбоната с алканолом. Исходные вещества для переэтерификации предпочтительно выбирают из алкиленкарбонатов С2-С6 и алканолов С1-С4. Более предпочтительно исходными веществами являются этиленкарбонат или пропиленкарбонат и метанол, этанол или изопропанол, более предпочтительно этанол.

На стадии (а) настоящего процесса требуется присутствие катализатора переэтерификации. Подходящие гомогенные катализаторы переэтерификации были описаны в патенте США № 5359118 и включают гидриды, оксиды, гидроксиды, алкоголяты, амиды или соли щелочных металлов, т.е. лития, натрия, калия, рубидия и цезия. Предпочтительными катализаторами являются гидроксиды или алкоголяты калия или натрия. Выгодно использовать алкоголят того алканола, который используется в качестве сырья.

Другими подходящими катализаторами являются соли щелочных металлов, такие как ацетаты, пропионаты, бутираты или карбонаты. Следующие подходящие катализаторы описаны в патенте США № 5359118 и в упомянутых в нем ссылках, таких как ЕР 274953 US 3803201, EP 1082 и ЕР 180387.

Как указано в патенте США № 5359118, возможно также применение гетерогенных катализаторов. В данном процессе использование гетерогенных катализаторов переэтерификации на стадии (а) является предпочтительным. Подходящие гетерогенные катализаторы включают ионообменные смолы, которые содержат функциональные группы, Подходящие функциональные группы включают третичные аминогруппы и группы четвертичного аммония, а также сульфокислотные и карбоксильнокислотные группы. Следующие подходящие катализаторы включают силикаты щелочных и щелочноземельных металлов. Подходящие катализаторы были описаны в патенте США № 4062084 и патенте США № 4691041. Предпочтительно гетерогенный катализатор выбирают из ионнообменных смол, включающих полистирольную матрицу и третичные аминные функциональные группы. Примером является Amberlyst A-21 (от Rohm & Haas), включающий полистирольную матрицу, к которой были присоединены N,N-диметиламинные группы. Восемь классов катализаторов переэтерификации, включающих ионообменные смолы с третичными аминными и четвертичными аммонийными группами, описаны в J.F. Knifton et al., J. Mol. Catal., 67 (1991), 389 и следующие страницы. Далее, подходящими катализаторами переэтерификации являются цинковые катализаторы на носителе, такие как те, которые описаны в WO 2004/024658. Предпочтительно такой цинковый катализатор на носителе включает материал носителя, который выбирают из группы, включающей SiO2, Al2O3, MgO, TiO2, ZrO2, Cr2O3, C и их смеси.

Условия переэтерификации на стадии (а) настоящего процесса включают температуру от 10 до 200°С и давление от 50 до 5000 кПа (от 0,5 до 50 бар) (от 5×104 до 5×106 Н/м2). Предпочтительно в особенности при противоточной работе указанное давление лежит в интервале от 100 до 2000 кПа (от 1 до 20 бар), предпочтительно от 150 до 2000 кПа (от 1,5 до 20 бар), наиболее предпочтительно от 200 до 1500 кПа (от 2 до 15 бар), и указанная температура лежит в интервале от 30 до 200°С, более предпочтительно от 40 до 170°С, наиболее предпочтительно от 50 до 150°С.

Далее, на стадии (а) настоящего процесса используют избыток алканола по отношению к алкиленкарбонату. Мольное отношение алканола к алкиленкарбонату на указанной стадии (а) составляет допустимо от 1,01:1 до 25:1, предпочтительно от 2:1 до 20:1, более предпочтительно от 4:1 до 17:1, наиболее предпочтительно от 5:1 до 15:1. Количество катализатора на стадии (а) настоящего процесса может быть в интервале от 0,1 до 5,0 масс.% в расчете на алкиленкарбонат (т.е. на суммарное количество алкиленкарбоната, которое подано на стадию (а) настоящего процесса), предпочтительно от 0,2 до 2 масс.%. Массовая часовая объемная скорость на стадии (а) настоящего процесса может допустимо лежать в интервале от 0,1 до 100 кг/кг·ч.

Способ по настоящему изобретению может быть применен к различным видам сырья. Способ превосходно подходит для получения моноэтиленгликоля (1,2-этандиола), монопропиленгликоля (1,2-пропандиола), диметилкарбоната, и/или диэтилкарбоната, и/или диизопропилкарбоната. Способ наиболее выгодно использовать для получения моноэтиленгликоля или пропиленгликоля и диэтилкарбоната из этиленкарбоната или пропиленкарбоната и этанола.

На фиг.2 показана принципиальная схема процесса согласно настоящему изобретению. Хотя процесс будет описан для этанола, как подходящего алканола, и этиленкарбоната, как подходящего алкиленкарбоната, специалисту должно быть понятно, что подобным образом могут быть использованы другие алканолы и алкиленкарбонаты.

Этанол проходит по линии 1 в реактор 2. Реактор 2 может допустимо быть емкостным реактором с непрерывным перемешиванием. По линии 3 в реактор 2 подают также этиленкарбонат. В реакторе 2 присутствует катализатор переэтерификации, каковой катализатор может непрерывно подаваться в указанный реактор. Катализатор может быть смешан с реагентами в линии 1 или линии 3 или подан в реактор 2 по отдельной линии (не показана).

По линии 4 реакционная смесь из реактора 2, содержащая диэтилкарбонат, непревращенный этанол, моноэтиленгликоль и непревращенный этиленкарбонат, подается в первую дистилляционную колонну 5. В дистилляционной колонне 5 указанную смесь разделяют на легкую фракцию, содержащую диэтилкарбонат и этанол, которую выводят по линии 6, и кубовую фракцию, содержащую диэтилкарбонат, этанол, моноэтиленгликоль и этиленкарбонат, которую выводят по линии 7.

Кубовый поток в линии 7 подвергают дистилляции во второй дистилляционной колонне 8. В дистилляционной колонне 8 верхний продукт, содержащий диэтилкарбонат и этанол, выводят по линии 9.

Верхние потоки из дистилляционных колонн 5 и 8 объединяют и направляют в третью дистилляционную колонну 10, где проводят разделение на этанол и диэтилкарбонат. Диэтилкарбонат выводят по линии 11 и утилизируют как продукт, необязательно после дополнительной очистки. Этанол извлекают по линии 12 и по линии 1 возвращают в цикл в реактор 2.

Далее, в дистилляционной колонне 8 кубовый поток, содержащий моноэтиленгликоль и этиленкарбонат, выводят по линии 13 и направляют в дистилляционную колонну 14. Кубовый продукт дистилляционной колонны 14, выводимый по линии 15, содержит этиленкарбонат. Указанный этиленкарбонат в линии 15 направляют необязательно после дополнительной очистки в реактор 2 по линии 3. Моноэтиленгликоль извлекают из верхнего продукта дистилляционной колонны 14, который выводят по линии 16. Поскольку указанный верхний продукт может быть загрязнен некоторым количеством этиленкарбоната, может быть предусмотрена дополнительная очистка.

Изобретение дополнительно пояснено в следующих примерах.

Пример и сравнительный пример

В примере, поясняющем изобретение, установку, показанную на фиг.2, используют для получения диэтилкарбоната (ДЭК) и моноэтиленгликоля (МЭГ) из этиленкарбоната (ЭК) и этанола в реакторе 2 и для выделения ДЭК и МЭГ из реакционной смеси в дистилляционных колоннах 5, 8, 10 и 14, как дополнительно описано ниже.

В сравнительном примере, иллюстрирующем способ по прототипу, который описан, например, в вышеупомянутых WO 2003/089400 и WO 2008/090108, установку, показанную на фиг.1, используют для получения ДЭК и МЭГ из ЭК и EtOH в реакторе 2 и для выделения ДЭК и МЭГ из реакционной смеси в дистилляционных колоннах 5, 8 и 11, как дополнительно описано ниже.

В примере и сравнительном примере EtOH непрерывно подают по линии 1 в реактор 2, содержащий катализатор. По линии 3 в реактор 2 также непрерывно подают ЭК. Внутри реактора 2 температура составляет 130-140°С, и давление составляет 1200 кПа (12 бар).

Смесь, состоящую из ДЭК (13 масс.%), непрореагировавшего EtOH (56 масс.%), МЭГ (7 масс.%), непрореагировавшего ЭК (13 масс.%) и соединений, имеющих более высокий молекулярный вес, чем у МЭГ (11 масс.%), выводили из реактора 2 по линии 4. По линии 4 смесь подавали в дистилляционную колонну 5, где ее разделяли на верхнюю фракцию, которую выводили по линии 6, и кубовую фракцию, которую выводили по линии 7.

В сравнительном примере поток линии 6 подают в дистилляционную колонну 8 (как показано на фиг.1). EtOH выводят по линии 10 и возвращают в цикл в реактор 2 по линии 1. ДЭК выводят по линии 9 и утилизируют как продукт. Далее, в сравнительном примере поток линии 7 подают в дистилляционную колонну 11 (как показано на фиг.1), ЭК выводят по линии 13 и возвращают в цикл в реактор 2 по линии 3. МЭГ выводят по линии 12 и утилизируют как продукт.

В таблице 1 ниже приведено несколько характеристик колонн 5, 8 и 11, использованных в сравнительном примере.

| Таблица 1 Сравнительный пример | ||||

| Номер колонны на фиг.1 | Общее число теоретических ступеней | Ступень, на которую вводят питание (*) | Диаметр колонны (м) | Флегмовое число (R/D) |

| Колонна 5 | 15 | 3 | 3,5 | 0,03 |

| Колонна 8 | 20 | 16 | 2,9 | 1,04 |

| Колонна 11 | 30 | 26 | 1,9 | 1,21 |

| (*) Конденсатор колонны представлен ступенью № 1 |

В таблице 2 ниже приведены следующие параметры для потоков в сравнительном примере, которые присутствуют в линиях 1, 3, 4, 6, 7, 9, 10, 12 и 13, которые показаны на фиг.1: температура, давление, общий расход и массовый расход (МР) по компонентам в потоке. Все потоки в сравнительном примере являются жидкими.

| Таблица 2 Сравнительный пример | |||||||||

| Линия | 1 | 3 | 4 | 6 | 7 | 9 | 10 | 12 | 13 |

| Т | 25,6 | 125,6 | 125,0 | 30 | 155,4 | 126,7 | 77,1 | 117 | 153,4 |

| Р | 12 | 12 | 12 | 0,12 | 0,16 | 1,05 | 1 | 0,05 | 0,07 |

| ОМР | 4,162 | 4,709 | 45,187 | 32,487 | 12,237 | 4,825 | 27,662 | 2,773 | 9,464 |

| МР ЭК | 0 | 4,692 | 6,014 | 0 | 8,151 | 0 | 0 | 0,267 | 7,884 |

| МР EtOH | 4,162 | 0 | 26,212 | 26,971 | 0 | 0,002 | 26,969 | 0 | 0 |

| МР МЭГ | 0 | 0,009 | 2,572 | 0 | 2,512 | 0 | 0 | 2,506 | 0,006 |

| МР ДЭК | 0 | 0 | 5,559 | 5,513 | 0 | 4,823 | 0,69 | 0 | 0 |

| МР тяжелых | 0 | 0,007 | 4,767 | 0 | 1,573 | 0 | 0 | 0 | 1,573 |

Условные обозначения: Т - температура (°С); Р - давление (кПа); ОМР - общий массовый расход (т/ч); МР - массовый расход по компоненту; ЭК- этиленкарбонат, EtOH - этанол, МЭГ - моноэтиленгликоль, ДЭК - диэтилкарбонат, тяжелые - соединения, имеющие более высокий молекулярный вес, чем моноэтиленгликоль. За исключением потоков в линиях 1 и 3 приведенные выше данные относятся к потокам в точках в линиях, где потоки только что покинули реактор или рассматриваемую колонну.

В примере поток линии 7 подают в дистилляционную колонну 8 (как показано на фиг.2). Верхние потоки из дистилляционных колонн 5 и 8 в линиях 6 и 9 соответственно объединяют и направляют в дистилляционную колонну 10. EtOH выводят по линии 12 и возвращают в цикл в реактор 2 по линии 1. ДЭК выводят по линии 11 и утилизируют как продукт. Далее, в примере кубовый поток из дистилляционной колонны 8 в линии 13 подают в дистилляционную колонну 14 (как показано на фиг.2), ЭК выводят по линии 15 и возвращают в цикл в реактор 2 по линии 3. МЭГ выводят по линии 16 и утилизируют как продукт.

В таблице 3 ниже приведено несколько характеристик колонн 5, 8, 10 и 14, использованных в примере.

| Таблица 3 Пример | ||||

| Номер колонны на фиг.2 | Общее число теоретических ступеней | Ступень, на которую вводят питание (*) | Диаметр колонны (м) | Флегмовое число (R/D) |

| Колонна 5 | 7 | 7 | 1,7 | 0,10 |

| Колонна 8 | 15 | 5 | 1,6 | 0,23 |

| Колонна 10 | 20 | 16 | 2,2 | 0,58 |

| Колонна 14 | 35 | 29 | 1,7 | 0,88 |

| (*) Конденсатор колонны представлен ступенью № 1 |

В таблице 4 ниже приведены следующие параметры для потоков в примере, которые присутствуют в линиях 1, 3, 4, 6, 7, 9, 11, 12, 13, 15 и 16, которые показаны на фиг.2: температура, давление, общий расход и массовый расход (МР) по компонентам в потоке.

Для пояснения таблицы 4 сделана ссылка на условные обозначения, данные ниже таблицы 2. Все потоки в примере являются жидкими за исключением потока в линии 6, каковой поток является паровым.

| Таблица 4 Пример | |||||||||

| Линия | 1 | 3 | 4 | 6 | 7 | 9 | 10 | 12 | 13 |

| Т | 25,6 | 125,6 | 122,9 | 111,1 | 150 | 33,1 | 150,3 | 95 | 155,1 |

| Р | 12 | 12 | 12 | 3 | 3,05 | 0,12 | 2,05 | 2 | 0,16 |

| ОМР | 3,812 | 4,709 | 45,92 | 27,646 | 18,274 | 6,046 | 4,897 | 27,659 | 12,227 |

| МР ЭК | 0 | 4,692 | 6,017 | 0 | 6,017 | 0 | 0 | 0 | 8,154 |

| МР EtOH | 3,812 | 0 | 26,224 | 23,594 | 2,63 | 3,746 | 0,002 | 26,298 | 0,002 |

| МР МЭГ | 0 | 0,009 | 2,573 | 0,017 | 2,556 | 0,006 | 0,023 | 0 | 2,49 |

| МР ДЭК | 0 | 0 | 6,253 | 3,96 | 2,294 | 2,294 | 4,871 | 1,353 | 0 |

| МР тяжелых | 0 | 0,007 | 4,778 | 0 | 4,778 | 0 | 0 | 0 | 1,581 |

| Линия | 15 | 16 | |||||||

| Т | 153,4 | 113,9 | |||||||

| Р | 0,07 | 0,5 | |||||||

| ОМР | 9,477 | 2,751 | |||||||

| МР ЭК | 7,889 | 0,265 | |||||||

| МР EtOH | 0 | 0,002 | |||||||

| МР МЭГ | 0,006 | 2,483 | |||||||

| МР ДЭК | 0 | 0 | |||||||

| МР тяжелых | 1,581 | 0 |

Из таблиц 2 и 4 явствует, что в примере давление на верху дистилляционной колонны 10 (200 кПа) (2 бар) ниже, чем давление на верху дистилляционной колонны 5 (300 кПа) (3 бар). С другой стороны, в сравнительном примере давление на верху дистилляционной колонны 8 (100 кПа) (1 бар) выше, чем давление на верху дистилляционной колонны 5 (12 кПа) (0,12 бар).

В сравнительном примере для нагрева в реакторе 2 и дистилляционных колоннах 5, 8 и 11 требуется 20,9 кДж/г производимого ДЭК. В примере, иллюстрирующем настоящее изобретение, для нагрева в реакторе 2 и дистилляционных колоннах 5, 8, 10 и 14 выгодно требуется только 10,3 кДж/г производимого ДЭК.

1. Способ получения алкандиола и диалкилкарбоната, включающий:(a) реакцию алкиленкарбоната и алканола в присутствии катализатора переэтерификации для получения реакционной смеси, содержащей диалкилкарбонат, непревращенный алканол, алкандиол и непревращенный алкиленкарбонат;(b) проведение дистилляции реакционной смеси в первой дистилляционной колонне для получения верхнего потока, содержащего диалкилкарбонат и алканол, и кубового потока, содержащего диалкилкарбонат, алканол, алкандиол и алкиленкарбонат;(с) проведение дистилляции кубового потока первой дистилляционной колонны во второй дистилляционной колонне для получения верхнего потока, содержащего диалкилкарбонат и алканол, и кубового потока, содержащего алкандиол и алкиленкарбонат;(d) извлечение алкандиола из кубового потока второй дистилляционной колонны; и(e) проведение дистилляции верхних потоков первой и второй дистилляционных колонн в третьей дистилляционной колонне для получения верхнего потока, содержащего алканол, и кубового потока, содержащего диалкилкарбонат.

2. Способ согласно п.1, в котором давление в шлеме первой дистилляционной колонны составляет от 0,5 до 10 бар, более предпочтительно от 1 до 5 бар.

3. Способ согласно п.1 или 2, в котором давление в шлеме второй дистилляционной колонны составляет от 10 мбар до 3 бар, более предпочтительно от 50 мбар до 1 бар.

4. Способ согласно п.3, в котором давление в шлеме второй дистилляционной колонны ниже, чем давление в шлеме первой дистилляционной колонны и составляет от 50 до 500 мбар, более предпочтительно от 70 до 300 мбар.

5. Способ согласно п.1 или 2, в котором давление в шлеме третьей дистилляционной колонны ниже, чем давление в шлеме первой дистилляционной колонны.

6. Способ согласно п.5, в котором давление в шлеме третьей дистилляционной колонны составляет от 0,1 до 5 бар, более предпочтительно от 0,5 до 4 бар.

7. Способ согласно п.1 или 2, в котором температура куба первой, второй и третьей дистилляционных колонн составляет от 100 до 200°С, более предпочтительно от 125 до 175°С.

8. Способ согласно п.1 или 2, который осуществляется непрерывно.

9. Способ согласно п.1 или 2, в котором катализатором переэтерификации является гетерогенный катализатор.

10. Способ согласно п.1 или 2, в котором алкиленкарбонатом является этиленкарбонат или пропиленкарбонат, а алканолом является этанол.