Восстановление шкивного покрытия в лифтовой шахте

Иллюстрации

Показать всеСпособ для ремонта шкивов (24) в лифтовой системе включает следующие этапы: снимают канаты (22), связанные со шкивом, очищают указанный шкив, наносят покрытие (24) на очищенную поверхность. Покрытие выполнено с возможностью уменьшения коэффициента износа поверхности покрытого шкива приблизительно на 80-90% по сравнению с указанным шкивов без покрытия. Толщина покрытого шкива выполнена с возможностью ее регулировки для образования шкива с заданным диаметром. Коэффициент поверхностного износа покрытого шкива составляет менее 2,0×10-10 мм2/Н. Согласно способу подготовки шкивного устройства к использованию в лифтовой системе наряду с указанными выше операциями шкив не удаляют из лифтовой системы. Изобретения обеспечивают повышение срока службы шкива. 2 н. и 20 з.п. ф-лы, 4 ил.,1 табл.

Реферат

УРОВЕНЬ ТЕХНИКИ

Изобретение относится к лифтовым системам и, в частности, к лифтовым шкивам, подверженным износу при их эксплуатации.

Известная лифтовая система с канатоведущим шкивом обычно содержит кабину, противовес, по меньшей мере два элемента на растяжение (такие как округлые канаты), соединяющие кабину с противовесом, канатоведущий шкив для перемещения канатов и вращающий приводной механизм для вращения канатоведущего шкива. В качестве приводного механизма может быть использован приводной механизм с зубчатой передачей или без зубчатой передачи. Приводной механизм с зубчатой передачей выполнен с использованием высокоскоростного двигателя, являющегося более компактным и менее дорогим, для которого тем не менее необходимо дополнительное пространство и техобслуживание.

Канаты (канаты для кабины и противовеса или канаты для регулятора скорости) могут быть сформированы из скрученной стальной проволоки, а шкив (приводный шкив, отклоняющий шкив или регуляторный шкив) может быть выполнен из чугуна. Неуравновешенное натяжение на каждой стороне шкива, или деформация каната в результате приложения растягивающего напряжения, или несоосность шкива могут вызывать относительное перемещение каната и шкива. В результате контакта и относительного перемещения происходит износ шкива и стального каната. Кроме того, в случае использования регулятора скорости, шкив может быть использован для приложения к канату значительного растягивающего напряжения для приведения в действие лифтовых предохранительных устройств. Данная функция требует контроля трения между шкивом и канатом.

Иногда при использовании больших канатоведущих шкивов, выполненных из чугуна, можно наблюдать их чрезмерный износ. Указанные шкивы функционируют вместе с канатами, выполненными с возможностью подъема и опускания лифтовых кабин в различных лифтовых системах, в которых, например, лифтовая кабина закреплена с помощью подъемных канатов, приводимых в движение подъемным двигателем. Лифтовые системы также могут использовать противовес, расположенный на противоположном конце их подъемных канатов. Пример лифтовой системы, содержащей противовес, описан в патенте США №3.610.342.

Известные стальные канаты и шкивы, выполненные из чугуна, являются весьма надежными и экономически эффективными элементами. Одним из недостатков таких конструкций является действие сил тяги между указанными канатами и шкивом. Если при ремонте канаты можно заменить, то в отношении эксплуатации и ремонта чугунных шкивов существуют трудности. Одним из способов устранения неисправностей является механическая обработка в лифтовой шахте, однако эффективность этого способа ограничена вследствие ограниченного пространства в указанной лифтовой шахте. Часто необходима полная замена шкивов, являющаяся дорогостоящей операцией, что в результате приводит к нежелательному простою. В некоторых случаях для полной замены шкивов необходим демонтаж здания, так что происходит длительный простой лифта.

При использовании больших шкивов, для достижения более длительного срока их службы, или для размещения дополнительных канатов, или для использования стального каната с утолщенным поперечным сечением необходим больший крутящий момент приводного механизма для приведения в движение лифтовой системы, что требует увеличения размеров и стоимости указанной лифтовой системы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящим изобретением предложен способ ремонта шкивов в лифтовой системе. Способ включает выбор шкива, подлежащего ремонту, снятие по меньшей мере одного каната, соединенного с выбранным шкивом, очистку указанного шкива для его восстановления до требуемого состояния, нанесение покрытия на очищенную поверхность указанного шкива, причем указанное покрытие выполнено с возможностью уменьшения коэффициента износа поверхности указанного шкива. Благодаря указанному покрытию коэффициент износа шкива составляет менее 2,0×10-10 мм2/H, и предпочтительны коэффициенты износа, составляющие менее 1,0×10-10 мм2/H. Таким образом, коэффициент износа может быть снижен с 20% до 10% по сравнению с коэффициентом износа шкива без покрытия (т.е. снижение составляет более 80-90%). Толщина покрытого шкива может быть приведена в соответствие с заданным значением, например, с исходными габаритными размерами шкива, указанными в спецификации на оборудование.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

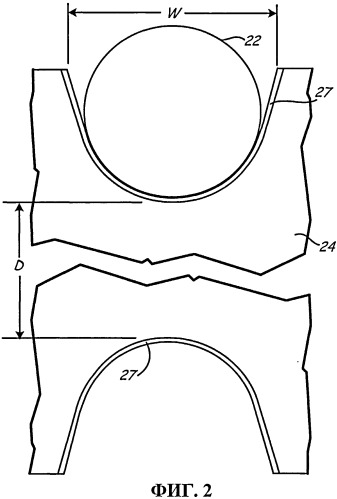

На фиг.1 показан перспективный вид лифтовой системы, содержащей фрикционный привод и расположенной в лифтовой шахте с машинным отделением в соответствии с настоящим изобретением.

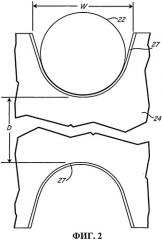

На фиг.2 показан вид сбоку на сечение фрикционного привода, иллюстрирующий тяговый элемент и шкив.

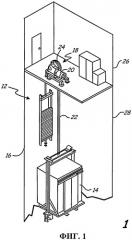

На фиг.3 показан перспективный вид привода в лифтовой системе, иллюстрирующий отклоняющий или дополнительный шкив.

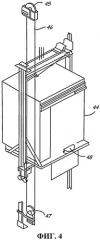

На фиг.4 показан перспективный вид лифтовой системы, иллюстрирующий использование других шкивов.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

На фиг.1 показана лифтовая система 12 с канатоведущим шкивом, содержащая кабину 14, противовес 16, фрикционный привод 18 и механический или двигательный привод 20. Фрикционный привод 18 содержит тяговый элемент 22, соединяющий кабину 14 и противовес 16, и канатоведущий шкив 24. Система, показанная на фиг.1, представляет собой канатную систему типа 1:1. Настоящее изобретение не основано на использовании конкретной канатной системы и предлагает способ ремонта шкивных поверхностей для любых канатных систем, например, канатных систем типа 2:1, и для любых других лифтовых систем, использующих шкивы и канаты или другие тяговые элементы.

Указанная лифтовая система может содержать по меньшей мере один отклоняющий шкив для получения необходимого расположения канатов в лифтовой шахте. Указанные канаты выполнены с возможностью взаимодействия с отклоняющим шкивом, который, в отличие от канатоведущего шкива, не приводит данные канаты в движение. На фиг.3 показан отклоняющий шкив 37, который отклоняет траекторию тягового элемента 32, приводимого в движение посредством приводного шкива 34.

Кроме того, лифтовая система может содержать систему безопасности, показанную на фиг.4, для предотвращения превышения кабиной 44 заданного ограничения. Указанная система безопасности может содержать регулятор скорости и защитные устройства. Указанный регулятор скорости содержит регуляторный канат 46, проходящий вдоль длины лифтовой шахты и соединенный с регуляторным шкивом 45 и натяжным механизмом 47. Если скорость кабины превышает заданное ограничение, то центробежный грузик, управляемый с помощью регуляторного шкива 45, отклонится наружу, размыкая выключатель и прекращая тем самым подачу электропитания на подъемное устройство. При дальнейшем увеличении скорости кабины указанный центробежный грузик может в еще большей степени отклониться наружу и привести в действие регуляторный тормоз. Указанный регуляторный тормоз может приложить к регуляторному канату 46 тормозящую силу трения, вследствие чего может быть приведена в действие пара предохранительных клиньев 48 во взаимодействии с регуляторным канатом 46. Предохранительные клинья 48, прикрепленные к лифтовой кабине 44, выполнены с возможностью воздействия па лифтовые рельсовые направляющие.

Шкивы могут иметь различные формы и размеры в зависимости от конкретного использования, для которого они предназначены. Каждый шкив имеет заданные форму и размер для взаимодействия с по меньшей мере одним канатом или другим фрикционным элементом, входящим в состав лифтовой системы. Следует понимать, что использование в лифтовой системе любого шкива для фрикционного взаимодействия с фрикционным элементом не выходит за пределы объема настоящего изобретения.

На фиг.1 показан тяговый элемент 22, выполненный с возможностью взаимодействия со шкивом 24, так что вращение шкива 24 приводит в движение тяговый элемент 22 и вследствие этого кабину 14 и противовес 16. Приводной механизм 20 выполнен с возможностью взаимодействия со шкивом 24 для его вращения. На чертеже показан приводной механизм 20 с зубчатой передачей, однако следует отметить, что данная конфигурация представлена только в целях иллюстрации, и, в соответствии с настоящим изобретением, могут быть использованы приводной механизм с зубчатой передачей или без зубчатой передачи или другие лифтовые системы. Необходимым является использование шкива и фрикционного элемента, выполненного с возможностью взаимодействия с указанным шкивом. Лифтовая система 12 размещена под машинным отделением 26 и расположена в лифтовой шахте 28, что является типичным размещением лифтовой системы в здании, не ограничивающим объем настоящего изобретения.

На фиг.2 более подробно показаны тяговый элемент 22 и шкив 24. Шкивы, например шкив 24, были традиционно изготовлены из чугуна, были подвержены соответствующему износу и выполнены с соответствующим сопротивлением потерям на трение в системах меньшего масштаба. Тяговый элемент, показанный на фиг.2, представляет собой одинарный канат. Другие тяговые элементы сформированы из скрученных прядей, каждая из которых состоит из металлической проволоки. Кроме того, предусмотрено использование других тяговых элементов, поскольку лифтовые системы содержат различные канаты и другие фрикционные элементы, выполненные с возможностью контакта со шкивами. Необходимым является использование тягового элемента, выполненного с возможностью фрикционного взаимодействия со шкивом 24. Следует отметить, что шкив 24 показан на фиг.2 в виде отдельных частей, поскольку минимальное соотношение диаметра шкива и диаметра каната составляет 40:1.

Шкив 24, показанный на фиг.2, с покрытием 27, нанесенным на него в области, в которой тяговый элемент 22 взаимодействует с указанным шкивом. Толщина покрытия 27 показана в большем по сравнению с действительностью масштабе для иллюстрации ее соотношения со шкивом 24 и тяговым элементом 22. Шкив 24 имеет заданные ширину и диаметр перед нанесением на него покрытия 27, а после нанесения на него покрытия, согласно фиг.2, ширина W и диаметр D находятся в пределах допустимых значений и соответствуют техническим условиям для предварительно покрытых шкивов. Коэффициент износа шкива представляет собой, по существу, показатель степени износа поверхности указанного шкива. При оценке износа поверхностей объем износа (V) мм3 соответствует коэффициенту износа (К) мм2/H, умноженному на приложенную нагрузку (Р) Н и путь трения (D) мм. Формула выглядит следующим образом: V=K(PD), где V, К, Р и D - обозначения, указанные выше.

В качестве покрытия 27 может быть использовано любое покрытие, выполненное с возможностью уменьшения коэффициента износа области шкива 24, находящейся в контакте с тяговым элементом 22. Чугун марки 40, являющийся традиционным материалом для изготовления шкивов, имеет коэффициент К износа приблизительно составляющий 1,03×10-9 мм2/Н. Предпочтительными являются коэффициенты износа, составляющие менее приблизительно 2,0×10-10 мм2/H, еще более предпочтительными являются коэффициенты износа, составляющие менее приблизительно 1,0×10-10 мм2/H. Это пересчитывается в коэффициент износа, составляющий приблизительно 20% от коэффициента износа непокрытого шкива 24 (т.е. 80% уменьшение коэффициента износа). Предпочтительным является уменьшение коэффициента износа приблизительно на 15%, и еще более предпочтительным является уменьшение коэффициента износа приблизительно на 10% от коэффициента износа непокрытого шкива. Было обнаружено, что указанное уменьшение на 80-90% значительно продлевает срок службы шкива и канатов или других фрикционных элементов, находящихся в контакте с таким покрытием. Толщина нанесенного покрытия зависит от типа покрытия, от сил, прикладываемых фрикционным элементом к шкиву, от размеров шкива и фрикционного элемента, и от других факторов.

В соответствии с настоящим изобретением могут быть использованы различные покрытия. Примеры, не ограничивающие объем настоящего изобретения, включают использование чистых металлических порошков, таких как алюминий, кобальт, медь, железо, молибден, никель и титан. К порошкам металлических сплавов относятся сплавы по меньшей мере двух элементов, выбранных из алюминия, кобальта, меди, никеля, молибдена, кремния и железа. К порошкам карбидов металлов относятся карбид хрома и карбид вольфрама. К порошкам оксидной керамики относятся окись алюминия, окись хрома, окись титана и окись циркония. К металлическим проволокам относятся алюминиевая, кобальтовая, медная, железная, никелевая, молибденовая, титановая проволоки и проволока из сплавов по меньшей мере двух элементов, выбранных из алюминия, кобальта, меди, никеля, молибдена, кремния и железа, и проволоки, содержащие карбид хрома и карбид вольфрама.

Покрытия могут быть выбраны из группы, состоящей из кобальтовых сплавов и содержащей хромовый компонент, молибден, кобальто-фосфорный и никеле-вольфрамовые сплавы. Примерный кобальтовый сплав имеет торговое обозначение "Stellite 6" и имеет состав со следующими удельными весами компонент: приблизительно 27% хрома, 4% вольфрама, 3% железа и 3% никеля, и 1% кремния, и 1% углерода. Молибден представляет собой чистый элемент, а не сплав. Кобальто-фосфорный сплав представляет собой кобальтовый сплав, удельный вес фосфора в составе которого составляет от 4 до 6%. Удельные веса никеля и вольфрама в составе никеле-вольфрамовых сплавов составляют соответственно приблизительно 65% и 35%.

Покрытия могут быть нанесены различными способами. Необходимо нанести материал, металл, сплав или другой материал на соответствующую поверхность и позволить отвердение указанного материала и его приклеивание к шкивной поверхности. К эффективным способам нанесения покрытий можно отнести высокоскоростную топливно-кислородную струю, плазменное напыление, холодное напыление, проволочную дугу, лазерное плакирование и электролитическое осаждение. Покрытие, после его нанесения, может быть наплавлено и оплавлено посредством дополнительного нагрева или этот этап может быть пропущен.

Для осуществления наиболее эффективного способа нанесения покрытия необходимо использование достаточно портативного источника энергии, выполненного с возможностью его размещения в машинном отделении 26 таким образом, чтобы на шкив 24 можно было нанести покрытие на месте, без необходимости его демонтажа или снятия с двигателя 20. Предпочтительны такие способы термического напыления, как пламенное напыление, холодное напыление, проволочная дуга и плазменное напыление.

При ремонте шкива ремонтная группа проникает в машинное отделение 26 и неподвижно закрепляет лифтовую кабину 14 и противовес 16. Путем вращения приводного двигателя 20 снимают канат или тяговый элемент 22. Поверхность канатоведущего шкива 24 (под покрытием 27, показанным на фиг.2) при необходимости может быть очищена с использованием механических и химических средств, так что указанная поверхность выполнена гладкой. Кроме того, можно подвергать механической обработке поверхность шкива 24 для придания ей гладкости, и благодаря этому обеспечивать нанесение покрытия 27 на равномерную поверхность. Если шкив, подлежащий ремонту, представляет собой канатоведущий шкив, то в соответствии с настоящим изобретением используют вращающий приводной механизм 20 для вращения указанного шкива при проведении механической обработки.

Затем наносят покрытие с использованием оборудования, которое может быть размещено в машинном отделении. Способы термического напыления, так и как пламенное напыление, проволочная дуга и плазменное напыление могут быть использованы в уменьшенном масштабе или в измененном виде для размещения в указанном машинном отделении. Кроме того, может быть использован способ холодного напыления. Для надлежащего использования в машинном отделении пригодны системы микроплазменного напыления, системы холодного напыления, аппараты для сварки напылением и нанесение покрытия натиранием. Равномерную толщину покрытия достигают путем вращения шкива с использованием двигателя при нанесении покрытия любым из вышеописанных способов.

Толщина указанного покрытия может быть изменена в пределах приблизительно от 0, 1 мм до 1,25 мм, причем более тонкое покрытие менее дорого по стоимости материала и по стоимости его обработки. Предпочтительным является диапазон приблизительно от 0,125 мм до приблизительно 1,0 мм, и наиболее предпочтительным является диапазон приблизительно от 0, 15 мм до приблизительно 0,75 мм. Необходимым является толщина покрытия, достаточная для формирования износостойкой поверхности с коэффициентом К износа (мм2/H), составляющим менее приблизительно 2,0×10-10 мм2/H, как указано выше.

На фиг.2 показаны диаметр D и ширина W, отражающие размеры шкива 24 и учитывающие нанесенное на него покрытие 27. Эти размеры представляют собой фактические размеры нового шкива. Шкивы часто изнашиваются, вследствие чего их размеры могут быть изменены. Чаще всего уменьшение затрагивает диаметр, поскольку чугун удаляется из-за трения, вызываемого канатом или другим фрикционным элементом. Для проведения надлежащего восстановления шкива, поверхности, перед нанесением на них покрытия, должны быть очищены и выровнены. После нанесения покрытия с использованием поворачивающего двигателя 20 для поворота шкива 24 при нанесении на него покрытия, необходимо сверить размеры со спецификациями и, при необходимости, привести их в соответствие. Кроме того, может быть выполнено точение резцом с угловой вершиной с использованием поворачивающего двигателя для поворота шкива 24, аналогично обработке на токарном станке.

В соответствии с настоящим изобретением, проведена оценка ряда материалов, которые можно использовать в качестве покрытий для шкивов. Коэффициент К износа: К мм2/H=V мм3/(Р Н×D мм) может быть определен путем измерения объема V, выраженного в кубических миллиметрах, продуктов износа со шкивной поверхности, по мере того, как она подвержена нагрузке, выраженной в ньютонах (Н), на расстоянии, выраженном в миллиметрах. В течение одного дня были проведены испытания различных покрытий с использованием первой нагрузки, составляющей 444 ньютонов, на расстоянии в 8,9 мм. Над выбранными покрытиями были проведены другие испытания с нагрузками, составляющими 222 ньютонов и 666 ньютонов. Ниже в Таблице 1 представлены результаты некоторых испытаний, указывающие на значительное улучшение вышеуказанного коэффициента К износа, выраженного в мм2/H.

| ПОКРЫТИЕ ШКИВА | КОЭФФИЦИЕНТ ИЗНОСА К мм2/H=V мм3/(Р Н×D мм) | КОЭФФИЦИЕНТ ИЗНОСА КАНАТА К мм2/H=V мм3/(Р Н×D мм) |

| Чугун марки 40 (контрольный образец) | 1,03×10-9 | 1,37×10-9 |

| Кобальто-хромовый сплав | 1,87×10-10 | 5,01×10-10 |

| Молибден | 1,37×10-10 | 4,73×10-10 |

| Кобальто-фосфорный сплав | 0,81×10-10 | 5,71×10-10 |

| Никеле-вольфрамовый сплав | 1,19×10-10 | 1,33×10-10 |

Согласно данным, представленным в Таблице 1, четыре покрытия, прошедшие испытания, в значительной степени снижают коэффициент износа шкива, и их использование приводит к улучшению износостойкости каната по сравнению с канатом, используемым для непокрытого шкива. В некоторых случаях коэффициент износа шкива может быть улучшен до значения, составляющего менее от 18,2% до 6,25% от контрольного коэффициента износа. Коэффициент износа каната может быть улучшен с 41,7% до 9,7% по сравнению с его контрольным значением.

Настоящее изобретение описано со ссылкой на предпочтительные варианты реализации, однако для специалиста в данной области техники очевидно, что возможны изменения форм и деталей, не выходящие за пределы объема настоящего изобретения.

1. Способ ремонта шкива в лифтовой системе, согласно которому:восстанавливают шкив до необходимого состояния; инаносят покрытие равномерной толщины на поверхность указанного восстановленного шкива для формирования покрытого шкива, коэффициент поверхностного износа которого составляет менее 2,0×10-10 мм2/Н, причем равномерность толщины покрытия обеспечивают путем вращения шкива при нанесении на него покрытия, при этом покрытие наносят на шкив способом, выбираемым из высокоскоростной топливно-кислородной струи, плазменного напыления, холодного напыления, проволочной дуги, лазерного плакирования и электролитического осаждения.

2. Способ по п.1, в котором лифтовая система содержит по меньшей мере один фрикционный элемент, связанный со шкивом, и согласно которому дополнительно перемещают указанный по меньшей мере один фрикционный элемент, связанный со шкивом, для разрешения доступа к указанной поверхности.

3. Способ по п.1, в котором этап восстановления включает очистку или механическую обработку шкива.

4. Способ по п.2, в котором по меньшей мере один фрикционный элемент представляет собой канат, а лифтовая система содержит приводной механизм, используемый для вращения шкива во время перемещения каната при нанесении покрытия, и согласно которому, при необходимости, дополнительно приводят толщину покрытого шкива в соответствие с заданным значением.

5. Способ по п.1, в котором коэффициент износа покрытого шкива составляет менее 1,0×10-10 мм2/Н.

6. Способ по п.5, в котором коэффициент износа покрытого шкива составляет приблизительно 10% от коэффициента износа шкива, выполненного из аналогичного материала, но без покрытия.

7. Способ по п.6, в котором покрытие выбирают из группы, содержащей кобальтовые сплавы, имеющие хромовый компонент, молибден, кобальто-фосфорный и никеле-вольфрамовый сплавы.

8. Способ по п.1, в котором покрытие после нанесения оплавляют.

9. Способ по п.1, в котором этап восстановления включает механическую обработку шкива до размера, меньшего заданного размера, перед нанесением покрытия, которым восстанавливают шкив до заданного размера.

10. Способ по п.9, в котором регулируют толщину покрытия путем его выборочного удаления способом точения резцом с угловой вершиной.

11. Способ по п.1, в котором толщина покрытия составляет от приблизительно 0,1 мм до приблизительно 1,25 мм.

12. Способ по п.11, в котором толщина покрытия составляет приблизительно от 0,125 мм до приблизительно 1,0 мм.

13. Способ по п.12, в котором толщина покрытия составляет приблизительно от 0,15 мм до приблизительно 0,75 мм.

14. Способ подготовки шкивного устройства к использованию в лифтовой системе, содержащей по меньшей мере одну комбинацию фрикционного элемента и шкива, согласно которому:обеспечивают доступ к шкиву путем перемещения указанного по меньшей мере одного фрикционного элемента иформируют на шкиве покрытие равномерной толщины с коэффициентом износа, составляющем менее 2,0×10-10 мм2/Н, для образования покрытого шкива без его удаления из указанной лифтовой системы, причем равномерность толщины покрытия обеспечивают путем вращения шкива при формировании на нем покрытия, при этом покрытие наносят на шкив способом, выбираемым из высокоскоростной топливно-кислородной струи, плазменного напыления, холодного напыления, проволочной дуги, лазерного плакирования и электролитического осаждения.

15. Способ по п.14, в котором шкив размещают в лифтовой системе, содержащей кабину, противовес и подъемный двигатель для вращения указанного шкива при нанесении указанного покрытия.

16. Способ по п.15, в котором указанный двигатель используют для вращения указанного шкива для приведения толщины покрытого шкива в соответствие с заданным значением, причем диапазон толщины покрытия составляет от приблизительно 0,1 мм до приблизительно 1,25 мм.

17. Способ по п.16, в котором коэффициент износа на покрытом шкиве составляет приблизительно 10% от коэффициента износа шкива без покрытия.

18. Способ по п.16, в котором толщина покрытия составляет приблизительно от 0,125 мм до приблизительно 1,0 мм.

19. Способ по п.18, в котором толщина покрытия составляет приблизительно от 0,15 мм до приблизительно 0,75 мм.

20. Способ по п.14, в котором коэффициент износа на шкиве составляет менее приблизительно 1,0×10-10 мм2/Н.

21. Способ по п.14, в котором покрытие выбирают из группы, содержащей кобальтовые сплавы, имеющие хромовый компонент, молибден, кобальто-фосфорный и никеле-вольфрамовый сплавы.

22. Способ по п.14, в котором покрытие после нанесения оплавляют.