Пластина теплообменника и пластинчатый теплообменник

Иллюстрации

Показать всеИзобретение относится к теплотехнике, а именно к пластинчатому теплообменнику и к теплообменной пластине (1). Теплообменная пластина для пластинчатого теплообменника содержит зону (10) теплопередачи и краевую зону (11), продолжающуюся вокруг зоны теплопередачи. Теплообменная пластина является пластиной с двойной стенкой, образованной двумя прилегающими пластинами, сжатыми, чтобы соприкасаться друг с другом. Теплообменная пластина содержит датчик (20), который выполнен с возможностью определения, по меньшей мере, одного параметра и выдачи зависящего от параметра сигнала, при этом датчик содержит зонд (21) датчика, который выполнен между прилегающими пластинами. Технический результат - усовершенствование обнаружения протечек в пластинчатых теплообменниках, содержащих пластины с двойными стенками. 2 н. и 16 з.п. ф-лы, 9 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к теплообменной пластине для пластинчатого теплообменника, содержащей зону теплопередачи и краевую зону, которая проходит вокруг и снаружи зоны теплопередачи, при этом теплообменная пластина является пластиной с двойной стенкой, образованной двумя прилегающими пластинами, сжатыми, чтобы соприкасаться друг с другом. Изобретение также относится к пластинчатому теплообменнику, содержащему множество подобных теплообменных пластин, расположенных рядом друг с другом с образованием нескольких первых промежуточных пространств между пластинами для первой среды и нескольких вторых промежуточных пространств между пластинами для второй среды.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

В пластинчатых теплообменниках, где требуется проточный барьер, чтобы предотвратить смешивание сред, известно использование пластин с двойной стенкой, то есть пластин, каждая из которых содержит две прилегающие пластины, сжатые, чтобы соприкасаться друг с другом. Стандартная пластина с двойными стенками обеспечивает дополнительный барьер безопасности, но обычно бывает сложно обнаружить, когда одна из прилегающих пластин протекает. Если протечка возникает в результате механической трещины в одной из прилегающих пластин, одна из первой и второй сред будет попадать в пространство между прилегающими пластинами, которое является очень узким. Эта среда может вытекать из пространства между прилегающими пластинами вниз на пол, под пластинчатый теплообменник. Это может служить в качестве указания протечки. Однако с помощью этого известного способа нельзя определить, какая из теплообменных пластин треснула. Кроме того, период времени от начала протечки до обнаружения среды на полу при некоторых обстоятельствах может быть очень длительным.

В документе US-5178207 описан пластинчатый теплообменник изначально описанного типа. Теплообменные пластины являются пластинами с двойной стенкой, образованной двумя прилегающими пластинами, сжатыми, чтобы соприкасаться друг с другом. В каждой пластине с двойной стенкой между прилегающими пластинами выполнен промежуточный элемент. Промежуточный элемент облегчает протекание любой вытекающей текучей среды из пластинчатого теплообменника в окружающую среду, посредством этого облегчая обнаружение вытекающей текучей среды.

В WO 88/03253 и WO 01/16544 описаны другие примеры пластинчатых теплообменников, имеющих пластины с двойными стенками, образованными двумя прилегающими пластинами, сжатыми, чтобы соприкасаться друг с другом.

В US-4903758 описан пластинчатый теплообменник, в котором электрод проходит через пластинчатый теплообменник через отверстие в каждой теплообменной пластине.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения - обеспечить усовершенствованные возможности обнаружения, особенно, протечки в пластинчатых теплообменниках, содержащих пластины с двойными стенками.

Эта цель достигается с помощью определенной изначально теплообменной пластины, которая отличается тем, что теплообменная пластина содержит датчик, который выполнен с возможностью определения, по меньшей мере, одного параметра и выдачи зависящего от параметра сигнала, при этом датчик содержит зонд датчика, который выполнен между прилегающими пластинами.

Предпочтительно, по меньшей мере, одна из прилегающих пластин деформирована с возможностью вмещать зонд датчика между прилегающими пластинами, при этом полость выполнена поблизости от зонда датчика, между зондом датчика и прилегающими пластинами.

Подобный датчик может содержать или состоять из датчика обнаружения протечки, температурного датчика, датчика давления, датчика неисправности или любого другого возможного датчика.

При эксплуатации датчика, содержащего датчик обнаружения протечки или датчик влажности, изобретение позволяет обнаружить протечку в отдельной теплообменной пластине. Таким образом, будет возможно определить положение протечки в пластинчатом теплообменнике, который может содержать очень большое количество теплообменных пластин. Обнаружение является по существу незамедлительным, то есть, как только возникает протечка одной из прилегающих пластин, будет выдан сигнал.

Теплообменная пластина может также содержать некоторое количество небольших отверстий, которые проходят через теплообменную пластину и расположены внутри краевой зоны. Подобные небольшие отверстия могут образовывать каналы отверстий для подачи в пластинчатый теплообменник и выгрузки сред из пластинчатого теплообменника, содержащего теплообменные пластины согласно изобретению. Однако изобретение также применимо к пластинчатым теплообменникам, в которых среды подаются в пластинчатый теплообменник и/или выгружаются из него через боковые стороны пластинчатого теплообменника, то есть параллельно плоскости расширения теплообменных пластин.

Согласно одному варианту осуществления изобретения, датчик содержит изоляцию, которая изолирует зонд датчика от электрического контакта с прилегающими пластинами. Подобная изоляция предохраняет зонд датчика от нежелательных влияний прилегающих пластин, которые могут быть изготовлены из металлического материала, такого как нержавеющая сталь, титан, алюминий, медь и т.д. Изоляция может содержать или состоять из одного слоя или тонкого слоя полимера.

Согласно одному варианту осуществления изобретения зонд датчика изготовлен из электропроводящего материала в форме провода, полоски или фольги. Электропроводящий материал может содержать металл, например, по меньшей мере, один из элементов Cu, Ag и Al.

Согласно одному варианту осуществления изобретения, зонд датчика выполнен с возможностью определения параметра между электропроводящим материалом зонда датчика и прилегающими пластинами.

Согласно одному варианту осуществления изобретения параметр содержит один из параметров: емкостное сопротивление, полное сопротивление, электрическое сопротивление и температуру.

Таким образом, может быть определено емкостное сопротивление между электропроводящим материалом зонда датчика и прилегающими пластинами. Поблизости от зонда датчика имеется полость, которая образуется, когда прилегающие пластины сжимают друг с другом с размещением между ними зонда датчика.

Изобретатели поняли, что емкостное сопротивление изменяется, уже когда малое количество влаги присутствует в этой полости поблизости от зонда датчика. Если где-нибудь на одной из прилегающих пластин возникает протечка, среда будет распределяться в пространстве между прилегающими пластинами за счет капиллярных сил. Таким образом, некоторое количество влаги будет присутствовать в полости независимо от положения зонда датчика по отношению к протечке. Текучая среда влаги будет изменять диэлектрические свойства полости между зондом датчика, то есть изолированным электропроводящим материалом, и прилегающими пластинами.

На основе опытных испытаний изобретатели обнаружили очень хорошую реакцию, когда используется тонкий изолированный металлический провод в пластине с двойной стенкой при очень малых количествах текучей среды. Минимальная обнаруживаемая протечка будет зависеть от множества факторов, например, емкостного сопротивления между электродами, расположения электродов и т.д. В случае изолированного провода, который не закрывает всю поверхность между пластинами, стохастический процесс вытекающей текучей среды между пластинами может вызывать минимальный объем обнаруживаемой протечки, который меняется от испытания к испытанию. Однако повторяемость для очень маленького объема достигается в лабораторной установке.

Емкостное сопротивление является мерой количества электрического заряда, который электроды могут хранить при заданном напряжении между электродами. В пространстве между электродами может быть размещен диэлектрик, который увеличивает величину емкостного сопротивления. Диэлектрик идеально является абсолютным электрическим изолятором, который предотвращает перемещение зарядов между двумя электродами, результатом чего является отсутствие создания электрического тока между электродами. Однако диэлектрик имеет удельное сопротивление, даже если оно очень высокое. В качестве приближения, фактическая электрическая эквивалентность действительного/реального емкостного сопротивления может быть, таким образом, описана как емкостное сопротивление, параллельно с сопротивлением, обусловленным удельным сопротивлением диэлектрика.

Диэлектрик может также иметь зависящую от частоты диэлектрическую постоянную, обусловленную временем запаздывания между электрическим полем и электрической поляризацией в диэлектрике. Мнимая часть зависящей от частоты комплексной диэлектрической постоянной является уровнем электрических потерь и может быть рассмотрена как сопротивление и включена в упомянутое выше сопротивление. Тогда сопротивление обусловлено и электрическими зарядами, которые могут перемещаться в диэлектрике (электрический ток), и зависящей от частоты диэлектрической постоянной (уровень потерь). Обе эти характеристики составляют общее сопротивление между электродами и вызывают частотно-зависимое сопротивление. Действительная часть комплексной диэлектрической постоянной напрямую относится к величине емкостного сопротивления самой по себе. Также может иметь место зависящая от частоты диэлектрическая постоянная изоляционного слоя электродов (если это имеет место). Тогда уровень потерь (мнимая часть диэлектрической постоянной) изоляционного слоя тоже вносит вклад в частотно-зависимое сопротивление. Сопротивление при нулевой частоте, сопротивление по постоянному току, является суммой сопротивления, обусловленного переносом заряда (удельное сопротивление) разных материалов между электродами (изоляционный слой электродов, диэлектрический материал и т.д.).

Если взять чистую дистиллированную воду, абсолютно свободную от ионов, в качестве диэлектрического материала, то относительная диэлектрическая постоянная составляет около 80 при низких частотах, при этом мнимая часть (уровень потерь) равна практически нулю. Это означает, что емкостное сопротивление будет увеличиваться, когда часть пространства между электродами заполнена водой. Если больше воды попадает в пространство, емкостное сопротивление будет дополнительно увеличиваться. Если все пространство заполнено водой, значение емкостного сопротивления будет насыщенным.

При высоких частотах (в области GHz) уровень потерь (мнимая часть) увеличивается (что влияет на сопротивление), при этом фактическая часть уменьшается (что влияет на само емкостное сопротивление). Если ионы (положительные или отрицательные) присутствуют в воде (или другой текучей среде в качестве диэлектрика), то ионы перемещаются в жидкости, когда имеется электрическое поле (то есть напряжение электродов) в диэлектрике. Если электрическое поле зависит от времени, ионы колеблются при перемещении и воздействуют на частотно-зависимую мнимую часть диэлектрической постоянной (уровень потерь), создавая частотно-зависимое сопротивление между электродами. Этот эффект увеличивается при уменьшении частоты и может быть значительным в MHz области или в диапазоне более низкой частоты. Другими словами, частотно-зависимое сопротивление будет подвержено воздействию, когда вода (или другие текучие среды с подвижными ионами) будет присутствовать в качестве диэлектрической среды.

Таким образом, измерения влаги или влажности с использованием определения емкостного сопротивления могут быть использованы в датчиках влаги или влажности. Техника определения влаги основана на измерении емкостного сопротивления диэлектрика, который может поглощать влагу. Поскольку вода, как упомянуто выше, имеет высокую диэлектрическую постоянную, емкостное сопротивление диэлектрика изменяется очень сильно.

Сопротивление между электропроводящим материалом зонда датчика и прилегающими пластинами может быть также определено. Сопротивление будет уменьшаться, если произойдет нарушение изоляции, и сопротивление может быть, таким образом, использовано для определения подобных дефектов. Таким образом, положение теплообменной пластины с зондом датчика повреждения в пластинчатом теплообменнике может быть определено соответствующим образом.

Согласно одному варианту осуществления настоящего изобретения, зонд датчика расположен в зоне теплопередачи. Зонд датчика может проходить произвольным образом вдоль части зоны теплопередачи.

Согласно одному варианту осуществления настоящего изобретения, теплообменная пластина содержит зону прокладки, которая продолжается вокруг зоны теплопередачи между зоной теплопередачи и краевой зоной и по которой проходит прокладка. Предпочтительно, по меньшей мере, одна из прилегающих пластин в зоне прокладки содержит углубление, продолжающееся вдоль зоны прокладки параллельно краевой зоне, образуя за счет этого зазор между прилегающими пластинами вдоль зоны прокладки, при этом в зазоре выполнена дополнительная прокладка. Подобная дополнительная прокладка будет герметизировать пространство между прилегающими пластинами, предотвращая проникновение любой внешней жидкости в пространство между прилегающими пластинами. Это является предпочтительным, например, для того, чтобы обеспечить надежное обнаружение возможной протечки. Кроме того, зонд датчика может быть, по меньшей мере, частично расположен в зазоре, при этом зонд датчика выполнен рядом с дополнительной прокладкой по направлению к зоне теплопередачи. Любая возможная вытекающая среда будет таким образом достигать зазора и зонда датчика. С помощью дополнительной прокладки будет предотвращено попадание к зонду датчика снаружи любой внешней текучей среды, такой, как очищающие растворы, дождевая вода и т.д.

Датчик может содержать два зонда датчика. Емкостное сопротивление между зондом датчика и прилегающими пластинами может быть измерено с помощью только одного датчика. С помощью двух зондов датчика может быть измерено емкостное сопротивление между двумя зондами датчика. Оба зонда датчика могут иметь одну и ту же конфигурацию и могут быть изолированы от прилегающих пластин с помощью соответствующей изоляции.

Согласно одному варианту осуществления настоящего изобретения, датчик продолжается до точки соединения, выполненной в краевой зоне.

Согласно одному варианту осуществления настоящего изобретения, соединительная часть датчика, который проходит до точки соединения, имеет форму крыла, по меньшей мере, в зоне прокладки. Зона прокладки может содержать или быть образована как канавка для прокладки, продолжающаяся вокруг зоны теплопередачи для приема прокладки. Крыловидная форма соединительной части является предпочтительной для того, чтобы повысить прочность соединительной части, так что она может выдерживать изгибание, необходимое для прохождения канавки для прокладки. Соединительная часть предпочтительно снабжена изоляцией, которая изолирует соединительную часть от электрического контакта с прилегающими пластинами.

Другой конец зонда датчика может быть изолирован, например, с помощью упомянутой выше изоляции.

Согласно одному варианту осуществления настоящего изобретения, одна из прилегающих пластин имеет вырез в краевой зоне, открывающий соединительную часть. Подобный вырез или выемка обеспечивает соединение любых соответствующих контактов или электронного оборудования с точкой соединения и, таким образом, с зондом датчика для сообщения сигнала.

Согласно одному варианту осуществления настоящего изобретения, датчик продолжается к дополнительной точке соединения, выполненной в краевой зоне. Путем выполнения двух точек соединения можно определить сопротивление зонда датчика. Сопротивление зонда датчика зависит от средней температуры вдоль длины зонда датчика, если он содержит электропроводящий материал, такой как металл. Таким образом, определение сопротивления зонда датчика может быть использовано, чтобы определить температуру в требуемом положении в теплообменной пластине и, следовательно, в пластинчатом теплообменнике.

Согласно варианту осуществления настоящего изобретения, теплообменная пластина содержит модуль связи, который содержит электронную схему и сообщается с датчиком. Зонд датчика или датчиков может быть соединен или непосредственно соединен с модулем связи, например, в точке соединения. Датчик предпочтительно проходит до точки соединения, выполненной в краевой зоне, при этом модуль связи может быть соединен с соединительной частью датчика в точке соединения. Таким образом, модуль связи может быть прикреплен или смонтирован на теплообменной плите. Кроме того, датчик продолжается до выполненной в краевой зоне дополнительной точки соединения, при этом датчик может содержать дополнительную соединительную часть, и модуль связи может быть соединен с дополнительной соединительной частью в дополнительной точке соединения.

Цель также достигается с помощью изначально описанного пластинчатого теплообменника, который содержит множество теплообменных пластин согласно любому из приведенных выше определений, причем теплообменные пластины размещены друг за другом с образованием нескольких первых промежуточных пространств между пластинами для первой среды и нескольких вторых промежуточных пространств между пластинами для второй среды. Пластинчатый теплообменник предпочтительно содержит управляющий блок, выполненный с возможностью приема и создания сигнала от зондов датчика всех теплообменных пластин, при этом каждая теплообменная пластина содержит модуль связи, который содержит электронную схему и сообщается с датчиком, при этом каждый модуль связи состоит из коммуникационной шины, которая сообщается с управляющим блоком.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Теперь настоящее изобретение будет объяснено более подробно с помощью описания различных вариантов осуществления настоящего изобретения и со ссылкой на приложенные к нему чертежи.

На фиг.1 показан вид спереди пластинчатого теплообменника, содержащего множество теплообменных пластин, согласно варианту осуществления настоящего изобретения.

На фиг.2 показан вид сбоку пластинчатого теплообменника вдоль линии II-II на фиг.1.

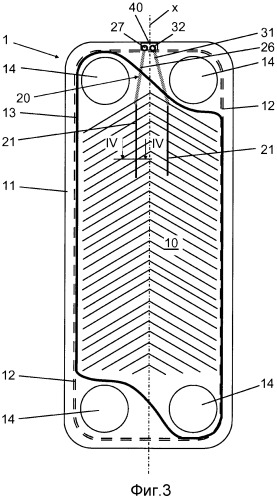

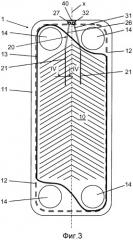

На фиг.3 показан вид спереди теплообменной пластины пластинчатого теплообменника по фиг.1.

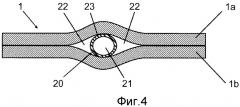

На фиг.4 показан вид в разрезе вдоль линии IV-IV на фиг.3.

На фиг.5 показан вид в разрезе части пластинчатого теплообменника по фиг.1.

На фиг.5а показан вид спереди части краевой области пластинчатого теплообменника.

На фиг.6 показан вид в разрезе теплообменной пластины согласно другому варианту осуществления настоящего изобретения.

На фиг.7 показан вид в разрезе теплообменной пластины согласно дополнительному варианту осуществления настоящего изобретения.

На фиг.8 показан вид спереди теплообменной пластины согласно другому варианту осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ РАЗЛИЧНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 и 2 показан пластинчатый теплообменник, содержащий множество теплообменных пластин 1, образующих пакет пластин. Теплообменные пластины 1 размещены одна за другой с образованием нескольких первых промежуточных пространств 2 между пластинами для первой среды и нескольких вторых промежуточных пространств 3 между пластинами для второй среды. Первые промежуточные пространства 2 между пластинами и вторые промежуточные пространства 3 между пластинами размещены в чередующемся порядке в пакете пластин. Теплообменные пластины 1 из пакета пластин прижаты друг к другу между рамочной пластиной 4 и прижимной пластиной 5 посредством соединительных болтов 6. В описанных вариантах осуществления настоящего изобретения пластинчатый теплообменник содержит четыре канала 7 небольших отверстий, образующих вход и выход для первой среды и вход и выход для второй среды.

Одна из теплообменных пластин 1 показана на фиг.3. Теплообменная пластина 1 содержит зону 10 теплопередачи, краевую зону 11, которая продолжается вокруг и с наружной стороны зоны 10 теплопередачи, и зону 12 прокладки, которая продолжается вокруг зоны 10 теплопередачи, между зоной 10 теплопередачи и краевой зоной 11. Прокладка 13 выполнена в зоне 12 прокладки и продолжается вокруг, при этом включает в себя зону 10 теплопередачи. В описанных вариантах осуществления настоящего изобретения четыре небольших отверстия 14 выполнены и проходят через теплообменную пластину 1. Небольшие отверстия 14 расположены внутри и поблизости от краевой зоны 11. Небольшие отверстия 14 расположены соосно с каналами 7 небольших отверстий.

Таким образом, в описанных вариантах осуществления настоящего изобретения пластинчатый теплообменник смонтирован и удерживается целиком при помощи соединительных болтов 6 и прокладок 13.

Однако необходимо отметить, что изобретение применимо также к пластинчатым теплообменникам других типов. Теплообменные пластины 1, например, могут быть постоянно соединены друг с другом посредством сварки, такой как лазерная сварка или сварка электронным лучом, склеивания или даже пайки. Примером альтернативного монтажа теплообменных пластин 1 является так называемый полусварной пластинчатый теплообменник, в котором теплообменные пластины 1 сварены друг с другом попарно, за счет чего пары теплообменных пластин 1 могут быть прижаты друг к другу с помощью соединительных болтов с прокладками, выполненными между парами. Кроме того, необходимо отметить, что в пластинчатом теплообменнике может не быть каналов небольших отверстий, за счет чего стороны пластинчатого теплообменника имеют отверстия в промежуточные пространства 2 и 3 пластин для подачи и отвода среды. В альтернативном варианте одно из промежуточных пространств 2, 3 пластин может быть доступно через каналы небольших отверстий, тогда как другие промежуточные пространства пластин могут быть доступны через боковую сторону пластинчатого теплообменника.

Теплообменная пластина 1 представляет собой пластину с двойными стенками, см. фиг.4, то есть теплообменная пластина 1 образована двумя прилегающими пластинами 1а, 1b, сжатыми, чтобы соприкасаться друг с другом. Прилегающие пластины 1а, 1b изготовлены из электропроводящего материала, например, полимерного материала или металлического материала, такого как нержавеющая сталь, титан, алюминий, медь и т.д.

Теплообменная пластина 1 содержит датчик 20, который выполнен с возможностью определения, по меньшей мере, одного параметра и выдачи сигнала, зависящего от параметра. Датчик 20 содержит зонд 21 датчика, который выполнен между прилегающими пластинами 1а, 1b и расположен в зоне 10 теплопередачи. Необходимо отметить здесь, что только расположенные поблизости от зонда 21 датчика части пластины должны быть изготовлены из электропроводящего материала.

Зонд 21 датчика предпочтительно расположен между прилегающими пластинами 1а и 1b, перед тем как они окончательно смонтированы или сжаты вместе. Деформация материала прилегающих пластин 1а, 1b может иметь место в связи со сжатием, так что вдоль зонда 21 датчика будет выступающая зона, по меньшей мере, на одной из прилегающих пластин 1а и 1b, как можно видеть на фиг.4. За счет этого образуется полость 22 поблизости от зонда 21 датчика. Полость 22 может быть также выполнена заранее, то есть перед тем, как датчик 20 и зонд 21 датчика размещают между пластинами 1а и 1b. Прилегающие пластины 1а, 1b затем могут быть сжаты вместе на первом этапе. После этого пластины 1а, 1b отделяют и одну или обе пластины 1а, 1b деформируют для выполнения полости 22 в соответствующем пресс-инструменте. Затем датчик 20 и зонд 21 датчика помещают в полость 22, после чего пластины 1а, 1b сжимают друг с другом.

Полость 22 продолжается вдоль зонда 21 датчика между зондом 21 датчика и прилегающими пластинами 1а, 1b. Сжатие прилегающих пластин 1а, 1b происходит при высоком давлении, так что остающееся между прилегающими пластинами 1а, 1b пространство является очень узким, позволяющим только перемещение или распределение текучей среды посредством капиллярных сил. Однако такое распределение будет обеспечивать то, что любая из основной или дополнительной среды, входящей в пространство между прилегающими пластинами 1а, 1b, будет достигать полости 22.

Для того чтобы получить достаточное пространство между прилегающими пластинами 1а, 1b для капиллярных сил, чтобы позволить распределение жидкости, одна или обе пластины 1а, 1b на обращенной по направлению к другой пластине поверхности может иметь рисунок или другую неправильную структуру поверхности, например, остаточный узор от изготовления листового материала пластин 1а, 1b. Необходимо понимать, что такая структура поверхности является очень тонкой, порядка нескольких микрон.

Как можно видеть на фиг.4, датчик 20 содержит изоляцию 23, которая окружает и изолирует зонд 21 датчика от электрического контакта с прилегающими пластинами 1а, 1b. Зонд 21 датчика изготовлен из электропроводящего материала, предпочтительно, металла или сплава металлов. В некоторых применениях также возможен зонд 21 датчика, изготовленный из полупроводникового материала. Электропроводящий материал, например, может содержать или состоять из, по меньшей мере, одного из элементов: Cu, Ag или Al. Изоляция образована слоем или тонким слоем полимера. В описанных вариантах осуществления настоящего изобретения зонд датчика выполнен как удлиненный провод. Однако необходимо отметить, что зонд 21 датчика может также иметь другие формы, такие как полоска, фольга или сетка.

Зонд 21 датчика выполнен в описанных вариантах осуществления настоящего изобретения с возможностью определения параметра между электропроводящим материалом зонда 21 датчика и прилегающими пластинами 1а, 1b. В описанных вариантах осуществления настоящего изобретения параметром, в первую очередь, является емкостное сопротивление между электропроводящим материалом зонда 21 датчика и прилегающими пластинами 1а, 1b. Параметром может быть также полное сопротивление между зондом 21 датчика и прилегающими пластинами 1а, 1b. Необходимо отметить, что датчик 20 может содержать два зонда 21 датчика подобной конфигурации, расположенных на некотором расстоянии друг от друга. При подобной компоновке может быть определен параметр между двумя зондами 21 датчика, например, емкостное сопротивление.

В случае трещины, приводящей к протечке в любой из прилегающих пластин 1а, 1b, одна из основной и дополнительной сред может попадать в пространство между прилегающими пластинами 1а и 1b и распределяться к полости или полостям 22 за счет капиллярных сил. Среда будет изменять свойства диэлектрика между зондом 21 датчика и прилегающими пластинами 1а, 1b, или между двумя зондами 21 датчика, как пояснено выше. Собственная функция зонда 21 датчика также может быть определена путем определения сопротивления между зондом 21 датчика и прилегающими пластинами 1а, 1b. В том случае, если изоляция между зондом 21 датчика и прилегающими пластинами 1а, 1b нарушена, сопротивление будет значительно снижаться, как указание на это нарушение.

В описанных вариантах осуществления настоящего изобретения датчик 20 содержит, по меньшей мере, соединительную часть 26, соединенную с концом зонда 21 датчика. Соединительная часть 26 продолжается к точке 27 соединения, выполненной в краевой зоне 11. Соединительная часть 26 может иметь форму крыла, по меньшей мере, в зоне 12 прокладки. В описанном на фиг.5 варианте осуществления настоящего изобретения прилегающие пластины 1а, 1b содержат, в зоне 12 прокладки, углубление, проходящее вдоль зоны 12 прокладки параллельно краевой зоне 11. Углубление образует канавку прокладки для приема прокладки 13. Соединительная часть 26 изгибается, чтобы повторять углубления, при прохождении зоны 12 прокладки. Благодаря форме крыла соединительной части 26, ее прочность увеличивается с возможностью выдерживать такое изгибание. Соединительная часть 26 изготовлена из электропроводящего материала и снабжена изоляцией такого же вида, что и зонд 21 датчика. Необходимо отметить, что соединительная часть 26 может образовывать часть зонда 21 датчика. Соединительная часть 26 может быть также выполнена для единственной цели - для передачи сигналов между зондом 21 датчика и точкой 27 соединения.

Можно выполнить углубление одной 1b из прилегающих пластин 1а, 1b более глубоким, чем углубление в другой 1а из прилегающих пластин 1а, 1b. Таким образом, образуется зазор 28 между прилегающими пластинами 1а, 1b, см. фиг.6 и 7, вдоль зоны 12 прокладки. В описанных на фиг.6 и 7 вариантах осуществления настоящего изобретения дополнительная прокладка 29 выполнена в зазоре 28. Такая дополнительная прокладка 29 герметизирует пространство между прилегающими пластинами 1а, 1b и обеспечивает то, что никакая внешняя жидкость не может проникнуть в пространство между прилегающими пластинами 1а и 1b. Подобный дополнительный зазор 28 может быть также выполнен в том случае, если зона 12 прокладки одной 1а из прилегающих пластин 1а, 1b является плоской, при этом зона 12 прокладки другой 1b из прилегающих пластин 1а, 1b выполнена слегка углубленной.

Соединительная часть 26 может проходить дополнительную прокладку 29 либо через дополнительную прокладку 29, см.фиг.6, либо за дополнительной прокладкой 29.

В качестве альтернативного варианта, зонд 21 датчика, вместо того, чтобы быть выполненным в зоне 10 теплопередачи, может быть выполнен или расположен, по меньшей мере, частично в зазоре 28, как проиллюстрировано на фиг.7. Зонд 21 датчика продолжается вдоль дополнительной прокладки 29 и выполнен за дополнительной прокладкой 29 по направлению к зоне 10 теплопередачи. Если одна из прилегающих пластин 1а, 1b треснула, возможная вытекающая среда будет достигать зазора 28 и выполненного в нем зонда 21 датчика. Благодаря дополнительной прокладке 29 будет предотвращено попадание текучей среды снаружи к зонду 21 датчика в зазоре 28.

Датчик 20 может также содержать дополнительную соединительную часть 31, соединенную с другим концом зонда 21 датчика. Дополнительная соединительная часть 31 продолжается, как проиллюстрировано на фиг.8, до дополнительной точки 32 соединения, выполненной в краевой зоне 11. Подобный вариант осуществления настоящего изобретения обеспечивает определение сопротивления зонда 21 датчика. Поскольку сопротивление зависит от температуры, значение сопротивления может быть использовано для определения средней температуры вдоль зонда 21 датчика для каждой отдельной теплообменной пластины 1. В этом случае зонд 21 датчика также может быть элементом термопары или содержать элемент термопары для определения температуры поблизости одной из чувствительных точек элемента термопары.

Как можно видеть на фиг.5-7, одна 1а из прилегающих пластин 1а, 1b имеет вырез 34 в краевой зоне 11, открывающий соединительную часть 26, и возможную дополнительную соединительную часть 31. За счет такого выреза 34, соединительные части 26, 31 или соответствующая точка 27, 32 соединения доступны снаружи для соединения с соответствующей электронной схемой или внешним электронным оборудованием. На фиг.5-7 вырез 34 выполнен в краевой зоне 11, не достигая кромки пластины 1а. Однако вырез 34 может продолжаться от кромки.

Согласно дополнительному варианту осуществления настоящего изобретения, каждая теплообменная пластина содержит модуль 40 связи, такой как так называемый модуль шины, который содержит электронную схему и связывается с датчиком 20 или датчиками 20. Модуль 40 связи может быть, например, прикреплен к теплообменной пластине 1 в краевой зоне 11. Модуль 40 связи может быть соединен с соединительной частью 26 в точке 27 соединения и возможно с дополнительной соединительной частью 31 в дополнительной точке соединения 32.

Модуль 40 связи имеет, по меньшей мере, один основной контактный элемент 41, расположенный на основной стороне теплообменной пластины, и, по меньшей мере, один дополнительный контактный элемент 42, расположенный на противоположной дополнительной стороне теплообменной пластины 1. Когда теплообменные пластины 1 сжимают друг с другом, основной контактный элемент 41 будет находиться в электрическом контакте с дополнительным контактным элементом 42, как проиллюстрировано на фиг.5. Если модуль 40 связи содержит только основной контактный элемент 41 и только один дополнительный контактный элемент 42, дополнительное электрическое соединение может быть выполнено через теплообменные пластины 1. Модуль 40 связи может также содержать два, три или более основных контактных элементов 41 и дополнительных контактных элементов 42.

Каждый модуль 40 связи состоит из коммуникационной шины, которая связывается с управляющим блоком 43, содержащим процессор любого пригодного типа, см. фиг.1 и 2. Сигналы от каждого зонда 21 датчика могут, таким образом, быть сообщены на управляющий блок 43 через соответствующий модуль 40 связи. Таким образом, управляющий блок 43 выполнен с возможностью приема и выдачи сигналов от зондов 21 датчика всех теплообменных пластин 1. Управляющий блок 43 также может содержать дисплей 44 для показа информации пользователю. Управляющий блок 43 также может содержать средство для связи с другими системами, такое как система общего контроля или мониторинга.

Кроме того, необходимо отметить, что элементы 26, 31 связи могут отсутствовать. Таким образом, зонд 21 датчика может быть продолжен с возможностью непосредственного соединения с модулем 40 связи, возможно, через точки соединения 27, 32.

Настоящее изобретение не ограничено описанными вариантами осуществления настоящего изобретения, но может быть изменено и модифицировано в пределах объема нижеследующей формулы изобретения.

1. Пластина для пластинчатого теплообменника (1), содержащая зону (10) теплопередачи икраевую зону (11), которая проходит вокруг и снаружи зоны (10) теплопередачи,при этом пластина (1) теплообменника является пластиной с двойной стенкой, образованной двумя прилегающими пластинами (1а, 1b), сжатыми, чтобы контактировать друг с другом,отличающаяся тем, что пластина теплообменника содержит датчик (20), который выполнен с возможностью определения, по меньшей мере, одного параметра и выдачи зависящего от указанного параметра сигнала, при этом датчик содержит зонд (21) датчика, который выполнен между прилегающими пластинами (1a, 1b).

2. Теплообменная пластина по п.1, в которой датчик (20) содержит изоляцию (23), которая изолирует зонд (21) датчика от электрического контакта с прилегающими пластинами (la, lb).

3. Теплообменная пластина по любому из пп.1 или 2, в которой зонд (21) датчика изготовлен из электропроводящего материала в форме, по меньшей мере, провода, полоски или фольги.

4. Теплообменная пластина по п.3, в которой зонд (21) датчика выполнен с возможностью определения параметра между электропроводящим материалом зонда (21) датчика и прилегающими пластинами (1a, 1b).

5. Теплообменная пластина по любому из пп.1 или 2, в которой параметр содержит один из параметров: емкостное сопротивление, полное сопротивление, электрическое сопротивление и температуру.

6. Теплообменная пластина по любому из пп.1 или 2, в которой зонд (21) датчика расположен в зоне (10) теплопередачи.

7. Теплообменная пластина по любому из пп.1 или 2, содержащая зону (12) прокладки, которая проходит вокруг зоны (10) теплопередачи, между зоной (10) теплопередачи и краевой зоной (11), и по которой проходит прокладка (13).

8. Теплообменная пластина по п.7, в которой, по меньшей мере, одна из прилегающих пластин в зоне прокладки содержит углубление, проходящее вдоль зоны прокладки параллельно краевой зоне, образуя за счет этого зазор между прилегающими пластинами вдоль зоны прокладки, при этом в зазоре обеспечена дополнительная прокладка.

9. Теплообменная пластина по п.8, в которой зонд датчика, по меньшей мере, частично расположен в зазоре, при этом зонд датчика выполнен рядом с дополнительной прокладкой по направлению к зоне теплопередачи.

10. Теплообменная пластина по любому из пп.1 или 2, в которой датчик (20) проходит до точки (27) соединения, выполнен