Улучшения композиционных материалов

Иллюстрации

Показать всеНастоящее изобретение относится к препрегам, содержащим волокна и смоляную матрицу, которые при укладывании в стопку и при последующем отверждении образуют композиционные материалы, конкретно с улучшенным сопротивлением разрушению, вызываемому разрядами молнии. Препрег содержит конструкционный слой из скомпонованных однонаправленных проводящих волокон и включает термоотверждающуюся смолу в междоузлиях. Первый внешний слой из смолы включает термоотверждающуюся смолу и является в значительной мере свободным от однонаправленных проводящих волокон, который при отверждении при повышенной температуре дает отвержденный композиционный материал, содержащий отвержденный конструкционный слой из скомпонованных однонаправленных проводящих волокон и первый внешний слой из отвержденной смолы, включающий однонаправленные проводящие волокна, диспергированные в ней. Настоящее изобретение обеспечивает повышение механических свойств, при очень низких плотностях материала, что приводит к расширению области их применения, от применения в спорте и отдыхе до высококачественных деталей изделий аэрокосмической промышленности. 3 н. и 13 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к препрегам, содержащим волокна и смоляную матрицу, которые при укладывании в стопку и при последующем отверждении образуют композиционные материалы, конкретно с улучшенным сопротивлением разрушению, вызываемому разрядами молнии.

Предпосылки создания изобретения

Композиционные материалы имеют убедительно подтвержденные документальными доказательствами преимущества над традиционными конструкционными материалами, особенно в обеспечении превосходных механических свойств при очень низких плотностях материала. В результате этого применение таких материалов имеет все более возрастающее распространение, и области их применения находятся в диапазоне от «промышленного применения» и «применения в спорте и отдыхе» до высококачественных деталей изделий аэрокосмической промышленности.

Препреги, содержащие волоконную структуру, импрегнированную смолой, такой как эпоксидная смола, широко используются в производстве таких композиционных материалов. Обычно множество слоев таких препрегов укладывают в пакет по желанию, и получающийся в результате слоистый материал отверждают, обычно посредством подвергания воздействию повышенных температур, с получением отвержденного композиционного слоистого материала.

Обычный композиционный материал изготавливают из слоистого материала, состоящего из множества волоконных слоев препрега, например углеродных волокон, перемежающихся смоляными слоями. Хотя углеродные волокна имеют некоторую электрическую проводимость, присутствие промежуточных разделяющих слоев означает, что это преимущественно проявляется в композиционном материале только в плоскости слоистого материала. Электрическая проводимость в направлении, ортогональном поверхности слоистого материала, в так называемом z-направлении, является низкой.

Специалисты-практики в данной области отдают сильное предпочтение таким слоистым материалам с промежуточными разделяющими слоями, имеющим отчетливо выраженные слои из волокна, разделенные четко выраженными слоями из смолы, при изготовлении слоистого материала с равномерно распределенными слоями. Полагают, что такие ясно определенные слои обеспечивают улучшенные механические свойства, в особенности стойкость к ударным нагрузкам (ударная прочность).

Отсутствие/недостаток проводимости в z-направлении, как правило, принимают как вклад в поражаемость композиционных слоистых материалов от вредных воздействий электромагнитного излучения, таких как разряды молнии. Разряд молнии может вызвать разрушение композиционного материала, которое может быть вполне обширным, и могло бы быть катастрофическим, если бы происходило на конструкции летательного аппарата в полете. Это, следовательно, является конкретной проблемой для конструкций летательного аппарата, изготовленных из таких композиционных материалов.

Для обеспечения защиты таким композиционным материалам от разрядов молнии в известном уровне техники были предложены разнообразные методы и способы, обычно включающие добавление проводящих элементов за счет увеличения массы композиционного материала.

В международной публикации WO 2008/056123 достигнуты улучшения стойкости к разрядам молнии путем добавления полых проводящих частиц в смоляные промежуточные разделяющие слои с тем, чтобы они контактировали со смежными волоконными слоями и создавали электрический путь в z-направлении. Однако это часто требует выработки технологических способов и может снижать усталостные характеристики.

Следовательно, сохраняется потребность в данной области в проводящем композиционном материале, который имеет легкий вес и имеет превосходные механические свойства.

Краткое изложение сущности изобретения

В первом аспекте, изобретение относится к препрегу, содержащему конструкционный слой из скомпонованных однонаправленных проводящих волокон, включающий термоотверждающуюся смолу в междоузлиях, и первый внешний слой из смолы, включающий термоотверждающуюся смолу, и являющийся в значительной мере свободным от однонаправленных проводящих волокон, который при отверждении при повышенной температуре дает отвержденный композиционный материал, содержащий отвержденный конструкционный слой из скомпонованных однонаправленных проводящих волокон и первый внешний слой из отвержденной смолы, включающий однонаправленные проводящие волокна, диспергированные в ней.

В другом аспекте, изобретение относится к препрегу, содержащему конструкционный слой из скомпонованных однонаправленных проводящих волокон, включающий термоотверждающуюся смолу в междоузлиях, и первый внешний слой из смолы, включающий термоотверждающуюся смолу, который при отверждении при повышенной температуре дает отвержденный композиционный материал, содержащий отвержденный конструкционный слой из скомпонованных однонаправленных проводящих волокон и первый внешний слой из отвержденной смолы, включающий однонаправленные проводящие волокна, диспергированные в ней.

Присутствие проводящих волокон в первом внешнем слое имеет эффект, заключающийся в том, что, когда множество таких препрегов укладывают вместе в стопку, получая стопку препрегов, содержащую множество слоев из проводящих волокон, разделенных смоляными промежуточными разделяющими слоями, и затем отверждают с образованием отвержденного композиционного слоистого материала, получают намного большую проводимость в z-направлении. Полагают, что это имеет место вследствие перекрывающего действия, где волокна, диспергированные в промежуточном разделяющем слое, обеспечивают электрические контакты между волоконными слоями.

Кроме того, смоляной промежуточный разделяющий слой, образованный из первого внешнего слоя, обеспечивает преимущества в механической прочности, связанные с промежуточным разделяющим слоем, свободным от волокон, несмотря на наличие дисперсии проводящих однонаправленных волокон.

Таким образом, во втором аспекте, изобретение относится к отвержденному композиционному слоистому материалу, содержащему множество слоев из однонаправленных проводящих волокон, разделенных слоями из отвержденной смолы, включающими однонаправленные проводящие волокна, диспергированные в ней.

Следует отметить, что в точном определении любого диапазона или количества, любое конкретное верхнее значение может быть связано с любым конкретным нижним значением.

Термин «в значительной мере свободный от однонаправленных проводящих волокон» может быть принят для обозначения того, что смоляной промежуточный слой содержит менее чем 1% по объему однонаправленных проводящих волокон. Однако следует отметить, что другие материалы могут присутствовать в смоляном слое, если желательно.

Обычно ориентация волокон будет варьироваться по всему объему слоистого материала, например, путем создания условий, при которых волокна в смежных слоях с однонаправленными волокнами являются ортогональными друг другу в так называемом расположении 0/90, что обозначает углы между смежными волоконными слоями. Другие расположения, такие как 0/+45/-45/90, разумеется, являются возможными из числа многих других расположений.

Дополнительные компоненты могут быть добавлены к слоистому материалу при желании и в соответствии с предполагаемыми применениями.

Условно, проводящие однонаправленные волокна в первом внешнем слое происходят из совокупности волокон конструкционного слоя из скомпонованных однонаправленных проводящих волокон в неотвержденном препреге.

Было обнаружено, что в противоположность общему пониманию в данной области, касающемуся того, что равномерные слои из волокон должны быть разделены равномерными слоями из смолы, свободными от волокон, допущение, или даже содействие, миграции волокон в промежуточный разделяющий слой, например во время отверждения, может обеспечить проводящий композиционный материал с механической прочностью традиционного композиционного материала с равномерным промежуточным разделяющим слоем.

Понятно, что отвержденный композиционный материал, имеющий смоляной слой, содержащий однонаправленные волокна, диспергированные в нем, может быть произведен путем контролируемого нарушения в скомпонованных волокнах препрега во время его изготовления. Контролируемое нарушение приводит к миграции выбранных волокон в первый внешний слой, а не к сохранению в виде отчетливо выраженного конструкционного слоя. Полагают, что это происходит во время первоначальных этапов процесса термического отверждения, когда вязкость смолы резко снижается прежде, чем начинается отверждение, и вещество может мигрировать в правильных условиях.

Таким образом, в результате эффективного перераспределения местоположения однонаправленных проводящих волокон необходимость включения дополнительных веществ отпадает, и значительные улучшения проводимости могут быть достигнуты без обязательного увеличения массы слоистого материала.

Также было обнаружено, что в результате приготовления неотвержденного препрега таким образом, что материал, состоящий из частиц, является включенным в смолу, он оказывается движимым в конструкцию из скомпонованных однонаправленных проводящих волокон, что вызывает такое контролируемое нарушение. При отверждении, по мере того как повышается температура и смола первоначально становится менее вязкой, вещество, состоящее из частиц, становится подвижным, и частицы, ранее движимые в скомпонованные волокна, имеют тенденцию двигаться из скомпонованных волокон, с утягиванием некоторых волокон в первый внешний слой или промежуточный разделяющий слой.

Таким образом, предпочтительно, препрег содержит материал, состоящий из частиц, расположенный в первом внешнем слое и в пределах зоны конструкционного слоя, смежного с первым внешним слоем. Обычно, от 2 до 70 масс.% будут расположены в конструкционном слое, остаток - в первом внешнем слое, предпочтительно от 5 до 40 масс.%.

Подобно тому, отвержденный композиционный слоистый материал предпочтительно содержит состоящий из частиц материал, расположенный в промежуточных разделяющих слоях. Обычно, по меньшей мере, 70% по массе состоящего из частиц материала находятся в промежуточных разделяющих слоях.

Таким образом, промежуточные разделяющие слои обычно включают непрерывную фазу смолы как с материалом, состоящим из частиц, так и с проводящими волокнами, диспергированными в ней.

Было обнаружено, что состоящий из частиц материал, который имеет средний размер частиц, близкий к размеру диаметра однонаправленных волокон, является особенно эффективным в проникновении и в движении в скомпонованные однонаправленные волокна. Если состоящий из частиц материал является слишком мелким, тогда он будет течь в промежуточное пространство без вызывания нарушения волокон, и если он будет слишком крупным, то он не будет способен нарушить волокна и будет единственно отфильтровываться и аккумулироваться на поверхности волокон. Таким образом, предпочтительно соотношение среднего размера частиц материала, состоящего из частиц, к среднему диаметру скомпонованных однонаправленных волокон в препреге составляет от 4:1 до 1:4, предпочтительно от 3:1 до 1:3, предпочтительно от 2:1 до 1:2, более предпочтительно от 1,5:1 до 1:1,5.

Было обнаружено, что сферические частицы проникают в скомпонованные волокна более эффективно. Так, состоящий из частиц материал предпочтительно имеет сферичность более чем 0,6, предпочтительно более чем 0,7, более предпочтительно более чем 0,8.

Состоящий из частиц материал обычно присутствует на уровне от 3 до 40% по массе, исходя из общего содержания смолы, предпочтительно от 10 до 30% по массе.

Состоящий из частиц материал может быть изготовлен из весьма разнообразных материалов, однако предпочтительно они обеспечивают дополнительную полезную функцию, такую как улучшенную ударную вязкость (прочность) или проводимость. Материалы, которые являются подходящими, включают полиамид 6, полиамид 6/12, полиамид 12, проводящие покрытия на частицах, образованных из смол, таких как фенолоальдегидные смолы, или из стеклянных шариков, покрытия, такие как серебро, углеродные частицы и/или микрочастицы и другие.

В предпочтительном варианте осуществления, препрег содержит второй внешний слой, образующий лицевую поверхность препрега, не образованную первым внешним слоем. Второй внешний слой обычно будет иметь композицию, аналогичную композиции первого внешнего слоя, и также будет предпочтительно иметь толщину, аналогичную толщине первого внешнего слоя. В этом варианте осуществления первый и второй внешний слой соединяются и становятся промежуточным разделяющим слоем при укладывании вместе в стопку некоторого количества таких препрегов.

Отвержденные композиционные слоистые материалы, изготовленные в соответствии с изобретением, имеют исключительно низкое электрическое сопротивление, где слоистый материал толщиной 3 мм имеет электрическое сопротивление менее чем 5 Ώ, предпочтительно менее чем 2 Ώ, менее чем 1 Ώ или даже менее чем 0,5 Ώ, является возможным, что измерено в z-направлении в соответствии с методом испытания, описанным ниже. Подобные композиционные материалы без проводящих волокон в разделяющих промежуточных слоях могут иметь намного большее электрическое сопротивление, например, хорошо упорядоченные слоистые материалы, имеющие четко выраженные слои из волокон и смолы.

После того как образованы, промежуточные разделяющие слои отвержденного композиционного слоистого материала обычно являются намного тоньше, чем конструкционные волоконные слои. Так, соотношение общей толщины конструкционных слоев к общей толщине промежуточных разделяющих слоев в отвержденном композиционном слоистом материале составляет от 10:1 до 3:1.

Хотя множество конструкционных волокон мигрирует из скомпонованных волокон в промежуточный разделяющий слой во время отверждения, это не оказывает значительного влияния на толщину конструкционного слоя, вследствие, как правило, небольшого количества мигрирующих волокон. Таким образом, соотношение толщины скомпонованных волокон в препреге к толщине первого, и, если присутствует, второго, внешнего слоя, также составляет от 10:1 до 3:1.

Принимая во внимание миграцию волокон во время отверждения, физическая граница между скомпонованными волокнами и первым внешним слоем в препреге будет более четко выражена, чем физическая граница между проводящими волоконными слоями и промежуточными разделяющими слоями в отвержденном слоистом материале.

Таким образом, ввиду вышеизложенного, может быть допущено, что слои в отвержденном слоистом материале определяются слоями в неотвержденных препрегах. Например, если препреги содержат волоконный слой толщиной 220 мкм с первым и вторым внешним слоем толщиной 20 мкм каждый, промежуточные разделяющие слои в получающемся в результате слоистом материале, как определено в этом документе, имеют толщину 40 мкм. Небольшое расширение или сжатие по толщине может происходить во время отверждения, поэтому это должно быть учтено пропорциональным образом в вышеупомянутом допущении.

Было обнаружено, что, для того чтобы обеспечить значительные увеличения проводимости, необходимо, чтобы в промежуточный разделяющий слой мигрировало только небольшое количество проводящих однонаправленных волокон. Кроме того, слишком много волокон в промежуточном разделяющем слое будет обуславливать потерю слоем его разделяющего характера и могут приводить к снижению механической прочности. Так, предпочтительно промежуточные разделяющие слои содержат от 1 до 50% по объему проводящих однонаправленных волокон, предпочтительно от 1 до 40%, более предпочтительно от 5 до 30%, наиболее предпочтительно от 10 до 20%.

Смола конструкционных слоев или промежуточных разделяющих слоев включает термоотверждающуюся смолу и может быть выбрана из смол, хорошо известных в данной области, таких как смолы из фенолформальдегида, мочевино-формальдегида, 1,3,5-триазин-2-а, 4,6-триамина (Меламин), Бис-малеимидные смолы, эпоксидные смолы, смолы сложных виниловых эфиров, Бензоксазиновые смолы, сложнополиэфирные смолы, смолы на основе ненасыщенных сложных полиэфиров, смолы на основе цианатных эфиров или их смеси. Эпоксидные смолы являются особенно предпочтительными. При желании, могут быть включены отверждающие вещества и необязательно ускорители отверждения.

В предпочтительном варианте осуществления, смола в конструкционных слоях имеет композицию, аналогичную композиции в промежуточных разделяющих слоях.

Проводящие волокна могут представлять собой любое волокно, подходящее для применения в композиционном материале, который является электропроводящим. Предпочтительное волокно представляет собой углеродное волокно.

Обычно волокна в конструкционном слое будут иметь круглое или почти круглое поперечное сечение с диаметром в диапазоне от 3 до 20 мкм, предпочтительно от 5 до 12 мкм. Поскольку предпочтительно, чтобы волокна в промежуточном разделяющем слое были из той же совокупности, что и волокна в конструкционном слое, они также обычно имеют диаметр в диапазоне от 3 до 20 мкм, предпочтительно от 3 до 12 мкм.

Как рассмотрено выше, нарушенная природа препрега, как полагают, имеет ключевую важность в последующей миграции проводящих волокон в первый внешний слой или промежуточный разделяющий слой.

Было обнаружено, что эффективный путь достижения нарушения реализуется посредством применения способа изготовления препрега, где смола, которая должна поступать в междоузлия скомпонованных волокон, представляет собой ту же самую смолу, которая образует первый внешний слой.

Таким образом, в еще одном аспекте, изобретение относится к способу изготовления препрега, который определен в этом документе, включающему непрерывную подачу слоя из однонаправленных проводящих волокон, приведение в контакт первого слоя смолы, включающего термоотверждающуюся смолу, с первой лицевой поверхностью волокон, и спрессовывание смолы и волокон, достаточное для поступления смолы в промежуточное пространство между волокнами и смолой, имеющейся в достаточном количестве для ухода смолы из первого внешнего слоя смолы, в значительной мере свободного от однонаправленных проводящих волокон.

Предпочтительно второй слой смолы, включающий термоотверждающуюся смолу, приводят в контакт со второй лицевой поверхностью волокон, обычно в тот же самый момент времени, что и первый слой, путем спрессовывания первого и второго слоев смолы с волокнами таким образом, чтобы смола поступала в промежуточное пространство между волокнами. Такой способ, как полагают, является одностадийным процессом, так как, хотя каждая лицевая поверхность волокон приводится в контакт с одним слоем смолы, вся смола в возможном конечном препреге импрегнируется в одну стадию.

Весьма желательно, чтобы состоящий из частиц материал был диспергирован в пределах первого и, если присутствует, второго слоя смолы. При спрессовывании смола вводится под давлением в промежуточное пространство и происходит частичная фильтрация материала, состоящего из частиц, так что состоящий из частиц материал движется в конструкцию из волокон, с нарушением ее структуры посредством некоторых частиц, внедряющихся во внешнюю зону волокон.

Препреги с известными промежуточными разделяющими слоями обычно производят в двухстадийном процессе. Первая стадия включает приведение в контакт волокон со смолой, которая поступает в промежуточное пространство, с последующим приведением в контакт с другой смолой, которая содержит состоящий из частиц материал, обычно частицы, повышающие ударную прочность. Вторая стадия этого процесса предназначена лишь для укладывания смолы, включающей материал, состоящий из частиц, с изготовлением препрега с равномерно распределенными слоями. Этот двухстадийный способ, как рассматривают в известном уровне техники, является желательным, так как он позволяет изготовить хорошо упорядоченные слоистые материалы с хорошо выраженными слоями волокна и смолы.

Было обнаружено, что можно получить превосходные результаты, если импрегнацию смолы осуществляют путем пропускания смолы и волокон над одним или более валками для импрегнации, где давление, оказываемое на проводящие волокна и смолу, не превышает 40 кг на сантиметр ширины проводящего волоконного слоя.

Полагают, что высокие значения давления при импрегнации, общепринятые в данной области, при применении в одностадийном процессе, инициируют слишком высокую степень нарушения. Таким образом, желательное контролируемое нарушение может возникать под влиянием комбинации одностадийного процесса импрегнации и задействованных низких значений давления.

Импрегнация смолой обычно включает в себя прохождение смолы и волокон над валками, которые могут быть расположены разнообразными способами. Два основных расположения представляют собой расположения по типу простого «захвата» и «S-обхвата».

Стадия с использованием S-обхвата валков представляет собой стадию, где смола и волокна, и то и другое в листовой форме, проходят вокруг двух разделенных вращающихся валков в форме буквы «S», называемых как валки с S-обхватом. Альтернативные расположения валков включают широко используемый «захват», где волокно и смолу пережимают, или захватывают, вместе, когда они проходят точку зажима между двумя смежными вращающимися валками.

Понятно, что S-обхват обеспечивает идеальные условия для желательной и воспроизводимой импрегнации смолы в промежуточное пространство между волокнами при одновременном обеспечении достаточного нарушения.

Однако стадии с использованием простого захвата также являются возможными при условии, что значения давления поддерживают низкими, например, путем контролирования зазора между смежными валками.

Было обнаружено, что хотя большие значения давлений в теории обеспечивают превосходную импрегнацию смолой, они могут оказывать ухудшающее влияние на получающееся в результате качество препрега в одностадийном процессе в соответствии с изобретением. Было обнаружено, что импрегнация смолой может быть нежелательной и может выходить за рамки требуемых допустимых величин.

Таким образом, давление, оказываемое на проводящие волокна и смолу, предпочтительно не превышает 40 кг на сантиметр ширины проводящего волоконного слоя, более предпочтительно не превышает 35 кг на сантиметр, более предпочтительно не превышает 30 кг на сантиметр.

После импрегнации смолы в волокна, часто имеется стадия охлаждения и дополнительные стадии обработки, такие как ламинирование, разрезание и разделение/расслаивание.

Для содействия импрегнации смолы в волокна это обычно проводят при повышенной температуре, например от 60 до 150°С, предпочтительно от 100 до 130°С, с тем, чтобы снизить вязкость смолы. Это наиболее удобно достигается путем нагревания смолы и волокон, перед импрегнацией, до желательной температуры, например, путем пропускания их через инфракрасный нагреватель. Как упомянуто выше, после импрегнации обычно имеется стадия охлаждения, для снижения липкости образованного препрега. Эта стадия охлаждения может быть использована для определения конца стадии импрегнации.

Валки с S-обхватом диаметром от 200 до 400 мм, более предпочтительно от 220 до 350 мм, наиболее предпочтительно от 240 до 300 мм, как было обнаружено, обеспечивают правильные условия для достижения желательных нарушенных структур из волокна.

Два валка, образующие валки с S-обхватом, также предпочтительно разносят с обеспечением зазора между их центрами, имеющего значение от 250 до 500 мм, предпочтительно от 280 до 360 мм, наиболее предпочтительно от 300 до 340 мм, например 320 мм.

Две соседние пары валков с S-обхватом предпочтительно являются разделенными между центрами соответствующих валков на расстояние от 200 до 1200 мм, предпочтительно от 300 до 900 мм, наиболее предпочтительно от 700 до 900 мм, например 800 мм.

Валки для импрегнации могут вращаться разнообразными способами. Они могут быть свободно вращающимися или могут работать от привода.

Валки для импрегнации могут быть сделаны из разнообразных материалов, хотя они обычно имеют металлическое наружное покрытие. Хромированные валки, как было обнаружено, являются предпочтительными.

Для того чтобы улучшить манипулирование со смолой, традиционно ее наносят на материал-подложку, такой как бумага. Смолу затем подают, обычно с валка, таким образом, чтобы она приходила в контакт с волокнами, где материал-подложка остается в месте снаружи смолы и зоны контактирования с волокном. Во время последующего процесса импрегнации материал-подложка обеспечивает полезный наружный материал, к которому прилагают давление, для того чтобы добиться равномерной импрегнации смолы.

Было обнаружено, что, когда материал-подложка является сжимаемым, усилия, производимые в ходе процесса импрегнации на волоконный слой, являются сниженными. Это, как полагают, имеет место, так как первоначально в ходе импрегнации будет становиться сжатой сжимаемая бумага, и только затем усилия, производимые в процессе импрегнации, будут передаваться волокнам. Таким образом, несжимаемая бумага является предпочтительной, так как она увеличивает усилия, действующие на смолу и волокна во время импрегнации, с созданием посредством этого большего нарушения в волокнах и лучшей импрегнации смолы. Подходящей мерой сжимаемости является соотношение толщины бумаги к плотности ее материала, называемое как коэффициент сжатия. Было обнаружено, что бумага-подложка с коэффициентом сжатия, равным менее чем 0,001 кг-1м-2, является предпочтительной.

Например, пергаминовая каландрированная или суперкаландрированная разделительная бумага с различающимся силиконовым покрытием, которая имеет коэффициент сжатия 0,00083, хорошо работает в сравнении с другой бумагой, которая не является каландрированной или суперкаландрированной, с коэффициентом сжатия 0,00127. Пергаминовые суперкаландрированные бумаги являются коммерчески доступными во многих источниках, таких как компании Mondi и Laufenberg.

Теперь изобретение будет проиллюстрировано на примере и со ссылкой на следующие фигуры, на которых:

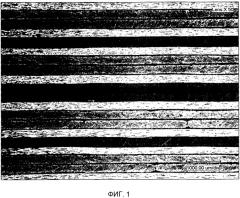

Фиг.1 показывает изображение разреза отвержденного слоистого материала с промежуточными разделяющими слоями.

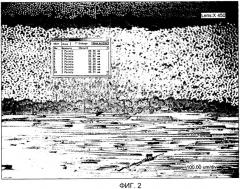

Фиг.2 показывает вид в крупном масштабе изображения, представленного на Фиг.1.

Фиг.3 показывает изображение разреза отвержденного слоистого материала в соответствии с настоящим изобретением.

Фиг.4 представляет изображение разреза другого отвержденного слоистого материала в соответствии с этим изобретением.

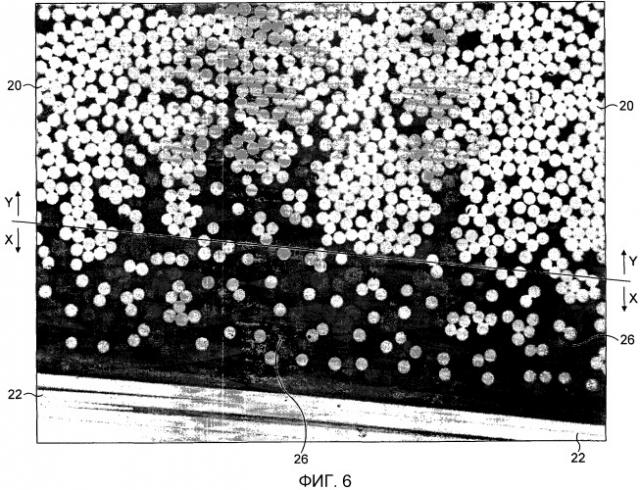

Фиг.5 показывает вид в крупном масштабе изображения, представленного на Фиг. 3.

Фиг.6 показывает вид в крупном масштабе изображения, представленного на Фиг. 4.

ПРИМЕРЫ

Препрег этого изобретения изготавливают следуя стандартным технологическим процессам для смешения смолы, получения пленки из смолы и приготовления препрега. Смолу смешивают с использованием метода смешения в расплаве, где сначала смешивают жидкие и порошковые компоненты и затем вновь смешивают с дополнительными порошковыми компонентами, которые представляют собой отверждающее вещество и повышающие ударную прочность частицы из полиамида 6 диаметром номинально 8 микрон. Применяют две партии частиц, где первая партия представляет собой частицы Micropan 777 PA6, от компании Alchimica, имеющие высокую сферичность, и вторая партия частиц представляет собой частицы Orgosol 1002, от компании Arkema, имеющие низкую сферичность. Для сравнительного примера, используют варианты частиц диаметром 20 микрон из партии частиц компании Arkema, которые имеют высокую сферичность.

Отверждающее вещество и частицы, повышающие ударную вязкость, примешивают к смеси, полученной на первой стадии, с большим сдвиговым усилием и при подходящей температуре (80°С) с тем, чтобы достигнуть «вязкости жидкотекучего состояния», позволяющей декантировать смолу из емкости для смешения без перегрева и без возникновения риска либо чрезмерного продвижения смолы, либо экзотермической реакции. Эта стадия смешения может быть выполнена способом периодического типа или способом с непрерывным смешением с использованием, например, двушнекового экструдера для непрерывного смешения и подачи горячей смолы непосредственно в оборудование для нанесения покрытия.

В этом примере, когда реализуют периодический способ смешения, полностью смешанный смоляной состав декантируют из емкости для смешения в ванну для нанесения покрытия на оборудовании для производства пленки с реверсивными валками. Процесс изготовления пленки является обычным для технологий нанесения покрытия посредством реверсивных валков из расплава смолы. Дозирующий валик и валки для нанесения покрытия нагревают до температуры процесса (85°С), и между ними устанавливают зазор для нанесения покрытия. Скорость линии, зазор для нанесения покрытия и скорость валка для нанесения покрытия регулируют с тем, чтобы сделать слой смолы с номинальным значением 69 г·м-2, который должен быть нанесен на суперкаландрированную пергаминовую двухстороннюю разделительную бумагу, которую обычно используют в производстве от поставщиков, таких как Laufenberg или Mondi. Рулоны с пленкой делают с такой массой слоя покрытия и затем берут для использования на линии изготовления препрега.

Для изготовления препрега устанавливают линию препрега, где используют такой же тип смолы, как в партиях 1349 и 1351, рассматриваемых в международной публикации WO 2008/040963. Номинальное количество смолы в препреге составляет 34% по массе, и это достигается путем использования двух слоев пленки с нанесенным покрытием, где каждый слой номинально составляет 69 г·м-2, следовательно в целом 138 г·м-2. Массовое содержание волокна, относящееся к площади, в препреге составляет 268 г·м-2 волокна в продукте-препреге. Тип марки волокна представляет собой IMA (от Hexcel), с типом калибровки и отбора по размеру, как на волокне IMA c номинальным числом 12000 углеродных нитей диаметром ~6 микрон в одном жгуте углеродного волокна IMA.

Тип углеродного волокна IMA имеет массу на единичную длину, номинально равную 0,445 г·м-1. С использованием вычислений, общепринятых в данном производстве, загружают 370 шпулек жгута углеродного волокна IMA 12k в шпулярник для углеродного волокна, и каждый жгут заправляют в линию изготовления препрега. Это формирует полотно из углеродного волокна шириной ~615 мм и массой на единицу поверхности номинально 268 г·м-2. Две пленки из смолы с покрытием загружают в машину для изготовления препрега таким образом, чтобы один слой смолы был бы нанесен на верхнюю поверхность полотна из углеродного волокна, и одна пленка из смолы могла бы подвести слой смолы к нижней поверхности полотна из углеродного волокна. Это представляет собой обычный одностадийный подход к технологии изготовления препрега.

Слой смолы/волокна/смолы, «полотно препрега» направляют на линию изготовления препрега с S-образным обхватом. Зону импрегнации нагревают до температуры, подходящей для этой смоляной системы (120°С), и скорость линии регулируют таким образом, чтобы растекание смолы могло бы быть достигнуто за то время, в течение которого полотно препрега удерживается в пределах этой зоны горячей импрегнации.

Способ изготовления препрега также является таким, что значения натяжения жгута углеродного волокна (входное натяжение в зоне гребенки между 120 и 160 г/жгут), температура (120°С), давление S-образного обхвата и скорость (5 м /мин) регулируются с обеспечением препрега с волоконной пропиткой (импрегнация) на желательных уровнях для непористых плотных структур слоистого материала. Препрег наматывают на барабан с одной сохраняемой разделительной бумагой с пленочным покрытием и с одной разделительной бумагой с пленочным покрытием, заменяемой обычным политеновым защитным слоем.

Препрег затем используют для изготовления 12-слойного слоистого материала (0° 90°) размером 300 мм х 300 мм, который отверждают в обычном цикле отверждения для такого препрега. Этот цикл включает в себя нагревание со скоростью 2°С/мин до 180°С в течение 2-часового отверждения, затем охлаждение до температуры окружающей среды все время при давлении ~6 бар.

Этот слоистый материал затем разрезают с получением 8 квадратов размером ~38 мм х 38 мм. Края этих квадратов из отвержденного слоистого материала затем сглаживают на отделочной машине, что дает хорошие, чистые и ровные края и конечный диаметр ~36 мм х 36 мм. Квадратные образцы слоистого материала затем подвергают измерениям с определением сопротивления так, как описано ниже. Измерение проходит на отвержденном композиционном материале толщиной 3 мм и размером ~36 мм х36 мм с проводящим слоем (слой, полученный напылением золота), нанесенном на обе лицевые поверхности слоистого материала. Сопротивление затем измеряют в Омах.

Слоистые материалы также испытывают с определением их характеристик сжатия после удара (CAI) в соответствии с методикой, описанной ниже. Результаты испытаний по измерению сопротивления и характеристик CAI показаны ниже в Таблице 1. Сравнительный Пример А выходит за рамки объема изобретения.

Способ испытаний по измерению сопротивления композиционных слоистых материалов

С помощью автоклавного отверждения приготавливают панель, которая имеет размер 300 мм х 300 мм х 3 мм. Выкладка панели имеет расположение волокон 0/90. Затем из панели вырезают образцы (обычно три-четыре) для испытания, которые имеют размер 36 мм х 36 мм. Квадратные лицевые поверхности образцов следует очистить/отшлифовать песком (например, на отделочной машине) для того, чтобы обнажить углеродные волокна. Это не является обязательным, если во время отверждения используют внешний слой. Излишнюю шлифовку песком следует избегать, поскольку произойдет проникновение вглубь дальше первого слоя. Квадратные лицевые поверхности затем покрывают электропроводящим металлом, обычно тонким слоем золота путем напыления. Любое золото или любой металл на боковых сторонах образцов следует удалить путем шлифовки песком прежде, чем проводить испытание. Металлическое покрытие требуется для гарантированного обеспечения низкого контактного сопротивления.

Для определения сопротивления используют источник питания (программируемый (30 В/2 А) блок питания TTi EL302P, Thurlby Thandar Instruments, Cambridge, UK), который может варьировать как напряжение, так и ток. Образец приводят в контакт с электродами (оплетка из луженой меди) источника питания и выдерживают на этом месте с использованием зажима (необходимо удостовериться в том, что электроды не касаются друг друга или не контактируют с другими металлическими поверхностями, поскольку это будет давать ложный результат). Необходимо убедиться в том, что зажим имеет непроводящее покрытие или непроводящий слой для предотвращения электрического пути от одной оплетки к другой. Подают ток в один ампер и отмечают напряжение. С использованием закона Ома затем может быть вычислено сопротивление (V/I). Испытание проводят на каждом из вырезанных образцов, что дает диапазон значений. Для того чтобы убедиться в достоверности испытания, каждый образец испытывают два раза.

Способ испытания на сжатие после удара (CAI)

Испытание на сжатие после удара (CAI) при комнатной температуре проводят в соответствии с протоколами испытаний, хорошо известными специалистам в области испытания композиционных материалов для авиакосмической промышленности. Конкретный способ испытания, совпадающий с требованиями этой работы, представляет собой AITM 1-0010.

Измерения сжатия выполняют с использованием испытательной машины, откалиброванной в соответствии с требованиями Class1 международного стандарта ISO 7500-1 и с точностью в пределах 1% в диапазоне релевантной нагрузки. Испытания проводят при 23°С±2°С.

Квазиизотропные слоистые материалы толщиной приблизительно 4 мм изготавливают в соответствии со способом В европейских норм EN 2565. Панели проверяют испытаниями с использованием