Не содержащие связующего адсорбенты с улучшенными свойствами массопереноса и их применение в адсорбционном выделении пара-ксилола

Иллюстрации

Показать всеНастоящее изобретение относится к способу выделения пара-ксилола из смеси. Описан способ выделения пара-ксилола из смеси, содержащей по меньшей мере один другой C8-алкилароматический углеводород, включающий контактирование, в условиях адсорбции, смеси с не содержащим связующего адсорбентом, содержащим первую часть цеолита Х и вторую часть цеолита Х; при этом указанная первая часть цеолита Х имеет средний размер кристаллитов от 500 нанометров до 1,5 микрон, а указанная вторая часть цеолита Х имеет средний размер кристаллитов менее 500 нанометров или указанная вторая часть цеолита Х имеет средний размер кристаллитов более 1,8 микрон, причем объединенные первая и вторая части цеолита Х имеют средний размер кристаллитов менее 1,8 микрон, чтобы адсорбировать пара-ксилол, присутствующий в адсорбированной фазе, предпочтительно по сравнению с по меньшей мере одним другим C8-алкилароматическим углеводородом, присутствующим в неадсорбированной фазе; устранение неадсорбированной фазы от контакта с адсорбентом, чтобы получить поток рафината, содержащий указанный по меньшей мере один другой C8-алкилароматический углеводород; и десорбцию пара-ксилола адсорбированной фазы от адсорбента, чтобы получить поток экстракта, содержащий пара-ксилол; причем не содержащий связующего адсорбент не содержит аморфного материала или содержит аморфный материал в количестве менее чем 2 мас.% в соответствии с определением методом дифракции рентгеновских лучей, причем время цикла указанного способа менее чем 34 минуты. Технический результат - использование адсорбента с улучшенными емкостью и массопереносом, улучшение производительности способа при низкой температуре, малое время цикла операций адсорбционного разделения при работе в режиме псевдодвижущегося слоя. 14 з.п. ф-лы, 9 ил., 8 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к адсорбентам и способам адсорбционного выделения пара-ксилола из смеси, содержащей, по меньшей мере, другие C8-алкилароматические углеводороды (например, смеси орто-ксилола, мета-ксилола, пара-ксилола и этилбензола). В частности, не содержащие связующего адсорбенты, включающие мелкокристаллический цеолит X, имеют улучшенные емкость и свойства массопереноса, которые благоприятствуют процессу адсорбционного выделения.

Уровень техники

С8-Алкилароматические углеводороды обычно рассматривают как ценные продукты с высоким спросом на пара-ксилол. В частности, окисление пара-ксилола используется для коммерческого синтеза терефталевой кислоты - сырья для производства полиэфирных изделий. Большинство источников пара-ксилола включает смешанные потоки ксилолов, которые являются результатом переработки сырой нефти. Примерами таких потоков являются потоки, образующиеся при коммерческих процессах изомеризации ксилолов или отделении фракций C8-алкилароматических углеводородов, образовавшихся из продукта каталитического реформинга экстрагированием жидкости жидкостью и фракционной перегонкой. Из содержащего пара-ксилол сырьевого потока, обычно содержащего смесь трех изомеров ксилола, пара-ксилол можно выделить кристаллизацией и/или адсорбционным разделением. Последний метод привлек внимание значительного большинства участников рынка вновь конструируемых заводов для получения пара-ксилола.

Соответственно, множество патентов направлено на адсорбционное выделение пара-ксилола из сырьевых потоков, содержащих смесь C8-алкилароматических соединений. Для избирательной адсорбции пара-ксилола используют цеолиты Х и Y. См., например, US 3686342, US 3903187, US 4313015, US 4899017, US 5171922, US 5177295, US 5495061 и US 5948950. В US 4940830 описывается режекторное отделение пара-ксилола от других изомеров ксилола и этилбензола с использованием натрийцеолита Y или натрийцеолита X, который также был подвергнут ионному обмену с элементами группы IB или группы VII. Газофазный процесс с использованием адсорбционного разделения для извлечения пара-ксилола из смеси ксилолов, в котором адсорбент включает кристаллические молекулярные сита со средним размером кристаллов от 0,5 до 20 микрон, описывается в WO 2008/033200.

В технике остается потребность в улучшенных адсорбентах и способах эффективного выделения пара-ксилола из относительно загрязненной смеси C8-алкилароматических углеводородов.

Раскрытие изобретения

Изобретение относится к адсорбентам, которые избирательно адсорбируют пара-ксилол относительно по меньшей мере одного другого C8-алкилароматического соединения, присутствующего в смеси. Из-за практических ограничений равновесия реакции/избирательности, а также разделения испарением/перегонкой типичные смеси, полученные из процессов переработки сырой нефти, помимо пара-ксилола содержат другие изомеры ксилола такие, как орто-ксилол и мета-ксилол в различных количествах и, как правило, также содержат этилбензол. Такие смеси обычно будут составлять сырьевые потоки, используемые в способах, связанных с изобретением.

Соответственно, воплощения изобретения относятся к способам выделения пара-ксилола из относительно загрязненной смеси с одним или несколькими отличными от требуемого пара-ксилола, C8-алкилароматическими углеводородами. Смесь вводят в контакт в условиях адсорбции с адсорбентом, включающим цеолит X. Аспекты изобретения относятся к использованию «мелкокристаллического цеолита X» (т.е. цеолита X, имеющего средний размер кристаллитов менее 1,8 микрон, и обычно, от 500 нанометров до 1,5 микрон), который может обеспечить весьма благоприятные эксплуатационные характеристики, при включении в адсорбенты, используемые при адсорбционном выделении пара-ксилола. В частности, скорость массопереноса (i) пара-ксилола в поры цеолита во время адсорбции и (ii) десорбента в поры цеолита для вытеснения адсорбированного пара-ксилола во время десорбции существенно выше относительно цеолита X, синтезированного согласно обычным способам (и обычно имеющего кристаллиты среднего размера 1,8 микрон или более).

Поэтому адсорбенты, описанные в данном описании, получены из или включают мелкокристаллический цеолит X, так что, по меньшей мере, часть адсорбента представляет собой цеолит X, имеющий средний размер кристаллитов, описанный выше. Свойства массопереноса адсорбента улучшены путем включения мелкокристаллического цеолита X, обычно так, что он присутствует в адсорбенте в количестве, по меньшей мере, 60 мас.% и в частности от 70 мас.% до 90 мас.%. Возрастание скорости массопереноса особенно выгодно в случае работы при низкой температуре (например, ниже 175°С (350°F)), когда ограничения массопереноса, связанные с адсорбентами, содержащими цеолит Х с обычными средними размерами кристаллитов цеолита X, являются коммерчески более значимыми. Работа при низкой температуре желательна по ряду причин, включая повышенную адсорбционную избирательность по пара-ксилолу и адсорбционную способность, а также повышенную плотность жидкого сырья, которые все направленно улучшают производительность по пара-ксилолу. Также обнаружено, что при эксплуатации в режиме псевдодвижущегося слоя, который часто используют в непрерывных промышленных процессах для адсорбционного выделения пара-ксилола из сырьевой смеси орто-ксилола, мета-ксилола, пара-ксилола и этилбензола, такие преимущества, связанные с более низкими рабочими температурами, уменьшаются, так как время цикла сокращается из-за ограничений массообмена, влияющих на скорость адсорбции/десорбции пара-ксилола. Поэтому с адсорбентами, имеющими улучшенные свойства по массопереносу, можно использовать улучшения по вместимости пара-ксилола и избирательности, как обсуждается выше, связанные с работой при более низкой температуре. Становятся возможными улучшенная производительность по пара-ксилолу и, следовательно, улучшенные экономические показатели.

Другие аспекты изобретения относятся к адсорбентам, включающим цеолит Х (например, мелкокристаллический цеолит X, как обсуждается выше), который может быть включен в «не содержащий связующего» адсорбент, в соответствии с чем предшественник цеолита X, такой как глина (например, каолин), по существу, превращается в цеолит X, причем конвертированная часть, вероятно, имеет кристаллиты обычных размеров (например, более 1,8 микрон), но, при необходимости, сам является мелкокристаллическим цеолитом Х или даже «наноразмерным цеолитом X» (т.е. цеолитом Х, имеющим средний размер кристаллитов меньше 500 нанометров и обычно от 20 нанометров до 300 нанометров). Устранение или существенное устранение обычного связующего (которое естественно вносит вклад только в неизбирательный объем пор) может существенно повысить емкость адсорбента в отношении (i) нужного извлекаемого компонента (например, пара-ксилола) и/или (ii) десорбента (например, пара-диэтилбензола).

Не содержащие связующего адсорбенты, описанные в данном описании, кроме того имеют улучшенную адсорбционную избирательность в отношении требуемого продукта пара-ксилола. Таким образом, адсорбционная избирательность как по пара-ксилолу/мета-ксилолу, так и пара-ксилолу/орто-ксилолу повышается относительно обычных адсорбентов со связующим. Также возрастает избирательность по пара-ксилолу/этилбензолу, хотя концентрация десорбента сохраняется. Преимущества в избирательности, емкости и массопереносу могут приводить к 15-20% улучшению производительности по пара-ксилолу, связанному с не содержащими связующего адсорбентами, в идентичных условиях обработки (т.е., при сохранении постоянными других рабочих параметров, таких как состав сырья и технологические параметры). Кроме того, свойства истирания и прочности не содержащих связующего адсорбентов, измеренные анализами на истирание в воде и сопротивление раздавливанию в куске, показывают дополнительные улучшения физических свойств по сравнению с обычными адсорбентами.

Помимо каолина другим предшественником цеолита Х является мета-каолин, который образуется при активации каолина при повышенной температуре. Используется ли в качестве исходного материала предшественника цеолита Х каолин или мета-каолин, конверсией такого предшественника цеолита X, который сначала можно использовать для связывания первой части мелкокристаллического цеолита X, можно получить вторую (например, конвертированную) часть цеолита Х с молярным отношением диоксида кремния к оксиду алюминия, которое отличается от отношения в первой (например, уже готовой или полученной) части.

Однако другие аспекты изобретения относятся к применению источника диоксида кремния во время конверсии предшественника цеолита Х для повышения молярного отношения диоксида кремния к оксиду алюминия во второй части цеолита Х до величины более высокой, чем в предшественнике цеолита X, и часто сравнимой с величиной для первой части цеолита X. Таким образом, после конверсии полученный образец адсорбента может включать первую и вторую части цеолита X, которые обе имеют молярное отношение SiO2/Аl2О3 от 2,3 до 2,7. Первая часть может представлять собой мелкокристаллический цеолит X, в котором средний размер кристаллитов составляет от 500 нанометров до 1,4 микрона, в то время как вторая часть может представлять собой цеолит Х с кристаллитами, размер которых превышает 1,8 микрон.

Поэтому другие аспекты изобретения относятся к способу получения не содержащего связующего адсорбента с улучшенными свойствами массопереноса. Способ включает получение частиц, включающих цеолит Х, имеющий средний размер кристаллитов от 500 нанометров до 1,5 микрон (например, мелкокристаллический цеолит X), и предшественник цеолита Х (например, каолин), активацию предшественника цеолита Х из частиц при температуре от 500°С до 700°С (930°F-1300°F) и гидролиз частиц, включающих активированный предшественник цеолита X, щелочным раствором для получения не содержащего связующего адсорбента. Стадию щелочного гидролиза можно выполнять в присутствии источника диоксида кремния (например, силиката натрия или коллоидного кремнезема) для повышения молярного отношения диоксида кремния к оксиду алюминия в конвертированной части цеолита Х в адсорбенте до уровня, превышающего такое отношение в предшественнике цеолита X. Использование источника диоксида кремния и соответствующее повышение молярного отношения диоксида кремния к оксиду алюминия в конвертированном цеолите Х может привести к дополнительным преимуществам, таким как повышенная эффективность десорбента, что благоприятно для общей эффективности процесса при адсорбционном выделении пара-ксилола.

Мелкокристаллический цеолит X, используемый для получения не содержащих связующего адсорбентов для адсорбционного разделения, как правило, будет иметь молярное отношение SiO2/Аl2О3 от 2,0 до 4,0, соответствующее атомному отношению Si/Al от 1,0 до 2,0. Такие отношения, как правило, применяют не только для первой «готовой» части цеолита X, который первоначально связан с предшественником цеолита X, таким как мета-каолин, но также с «конвертированным» цеолитом X, полученным при конверсии предшественника цеолита X. Однако, как указано выше, не содержащий связующего цеолит Х может иметь части с некоторыми различиями в молярном отношении диоксида кремния к оксиду алюминия в результате различных типов цеолита Х в указанных частях (т.е. готовой и конвертированной) конечного адсорбента, а также добавления источника диоксида кремния во время конверсии предшественника цеолита Х для повышения молярного отношения диоксида кремния к оксиду алюминия в конвертированной части.

Цеолит, независимо от того, готовая или конвертированная это часть, обычно имеет по меньшей мере 95% и обычно, по существу, все (по меньшей мере, 99%) свои способные к ионному обмену центры, обмененные с барием или сочетанием бария и калия. Характерный адсорбент включает мелкокристаллический цеолит X, имеющий от 60% до 100% своих способных к ионному обмену центров, обмененных с барием, и от 0% до 40% своих способных к ионному обмену центров, обмененных с калием.

Не содержащие связующего адсорбенты, включающие мелкокристаллический цеолит X, как обсуждалось выше, можно использовать в твердом адсорбенте, используемом в способах адсорбционного разделения с неподвижным слоем, движущимся слоем или псевдодвижущимся слоем, с использованием обычных условий адсорбции. Адсорбцию можно осуществлять в жидкой или газовой фазе, причем обычно предпочтительны условия адсорбции в жидкой фазе. При использовании для адсорбционного выделения пара-ксилола в режиме псевдодвижущегося слоя, высокая емкость адсорбентов/свойства массопереноса адсорбентов, описанных выше, создают возможность для относительно повышенной производительности по пара-ксилолу, в особенности, в случае работы в коротком цикле, по сравнению с обычными адсорбентами, работающими при той же процентной доле извлечения пара-ксилола. Иными словами, профили концентрации в слое адсорбента не испытывают вредного влияния, когда время цикла составляет, например, менее 34 минут (например, в интервале от 24 минут до 34 минут). Время цикла способа адсорбционного разделения с псевдодвижущимся слоем, относится ко времени для любых из входящих и выходящих потоков, возвращающихся к своей исходной позиции в слое адсорбента. Следовательно, в типичном случае работы в режиме псевдодвижущегося слоя, с 24 слоями адсорбента (например, в двух реакторах по 12 слоев в каждом), время цикла относится, например, ко времени, требуемому для входящего сырьевого потока, введенного изначально в первый слой в момент времени ноль, до введения вновь в указанный слой. Когда все другие факторы (например, чистота и извлечение пара-ксилола) являются эквивалентными, более короткое время цикла приводит к более высокой производительности.

Определенные воплощения изобретения относятся, таким образом, к способу выделения пара-ксилола из смеси, включающей по меньшей мере один другой C8-алкилароматический углеводород, причем смесь обычно содержит такие изомеры ксилола, как орто- и мета-ксилол, а также этилбензол. Способ включает контактирование смеси с не содержащим связующего адсорбентом, включающим, по меньшей мере, часть мелкокристаллического цеолита X, имеющего средний размер кристаллитов в интервалах, обсуждаемых выше. Примерные температуры адсорбции колеблются от 60°С (140°F) до 250°С (480°F). Однако по причине их улучшенной емкости и свойств массопереноса такие адсорбенты в случае работы при низкой температуре не налагают значительных ограничений на массоперенос, связанных с обычными адсорбентами. Поэтому, как пояснялось выше, преимущества, связанные с улучшенной адсорбционной избирательностью по пара-ксилолу и емкостью адсорбента при относительно низких температурах, можно реализовать полнее. Температуры адсорбции ниже 175°С (350°F), например, от 130°С (270°F) до 165°С (330°F), являются особенно выгодными, когда используются с адсорбентами, описанными выше. Давление при адсорбции может колебаться от несколько превышающего атмосферное давление, например, 1 бар (изб) (15 ф/д2(изб)) до 40 бар (изб) (580 ф/д2 (изб)).

Время контакта между смесью C8-алкилароматических углеводородов, описанных выше (например, сырьевого потока в непрерывном или периодическом способе), и не содержащим связующего адсорбентом влияет на или вызывает адсорбцию пара-ксилола в порах мелкокристаллического цеолита X, предпочтительно относительно по меньшей мере одного другого C8-алкилароматического углеводорода, и обычно, предпочтительно относительно всех таких углеводородов, присутствующих в смеси. Следовательно, адсорбированная фаза (т.е. находящаяся в порах цеолита X) будет избирательно обогащаться по содержанию пара-ксилола относительно содержания в смеси орто-ксилола, мета-ксилола, пара-ксилола и этилбензола, тогда пара-ксилол будет присутствовать в адсорбированной фазе в повышенном количестве относительно смеси, а орто-ксилол, мета-ксилол и этилбензол будут присутствовать в неадсорбированной фазе в повышенных количествах относительно смеси.

Затем неадсорбированную фазу можно удалить от (или отстранить от) контакта с адсорбентом, например, в потоке рафината. Адсорбированную фазу, обогащенную пара-ксилолом, можно отдельно десорбировать из адсорбента, например, в потоке экстракта. Поток десорбента, включающий десорбент, например, соединение, содержащее ароматический цикл, такое как толуол, бензол, индан, пара-диэтилбензол, 1,4-диизопропилбензол или их смесь, можно использовать как для удаления, так и для десорбции. Пример процесса адсорбционного разделения с использованием адсорбентов, обсуждаемых выше, можно осуществить в режиме псевдодвижущегося слоя. Согласно такому воплощению поток сырья C8-алкилароматических углеводородов, описанный выше, и поток десорбента подают в неподвижный слой адсорбента, в то время как потоки экстракта и рафината удаляют из слоя. Загрузку и удаление таких потоков можно осуществлять непрерывно.

Во время адсорбционного разделения в режиме псевдодвижущегося слоя, или другого режима разделения может быть желателен контроль за содержанием воды в выходящем потоке, таком как поток экстракта или рафината, для того, чтобы определить содержание воды или уровень гидратации адсорбента. При необходимости воду можно добавлять во входящем потоке, таком как поток сырья и/или поток десорбента, или непрерывно или периодически, для поддержания нужного уровня гидратации адсорбента (например, в соответствии с потерями при прокаливании, от 4% до 7%). С другой стороны, воду можно добавлять для того, чтобы получить абсолютное содержание воды от 20 мас.ч./млн до 120 мас.ч./млн, соответствующее такому уровню гидратации адсорбента или другому требуемому уровню гидратации адсорбента.

Указанные и другие аспекты и особенности, относящиеся к настоящему изобретению, очевидны из приведенного далее подробного описания.

Краткое описание чертежей

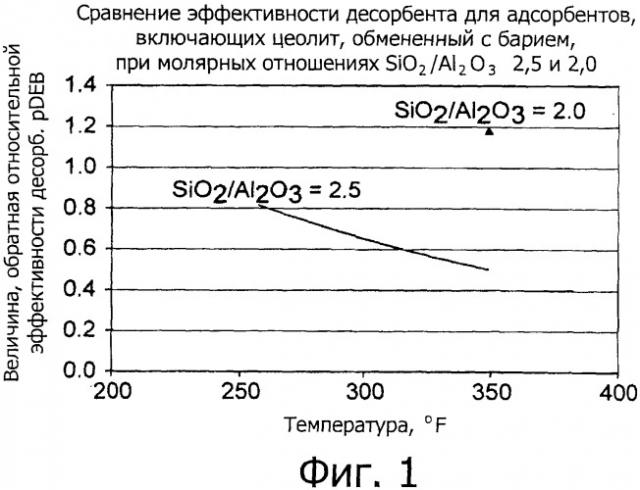

Фиг.1 показывает влияние уменьшения молярного отношения диоксида кремния к оксиду алюминия от 2,5 до 2 в обмененном с барием цеолите Х на эффективность десорбента пара-диэтилбензола.

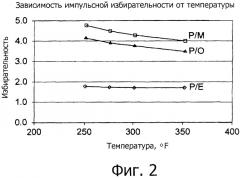

Фиг.2 показывает избирательность компонентов сырьевой смеси (т.е. избирательность пара-ксилола/мета-ксилола «Р/М», избирательность пара-ксилола/орто-ксилола «Р/O» и избирательность пара-ксилола/этилбензола «Р/Е») как функцию температуры, полученную из импульсного испытания с использованием адсорбента, включающего цеолит X.

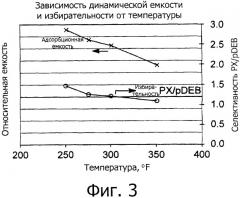

Фиг.3 показывает емкость адсорбента, включающего цеолит X, а также избирательность пара-ксилола/пара-диэтилбензола «изб. PX/pDEB» как функцию температуры, полученную из испытания на проскок (или динамического испытания).

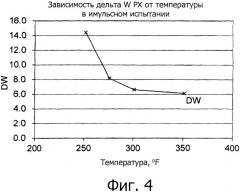

Фиг.4 показывает «DW» или «дельта W», а именно, полуширину пика пара-ксилола (т.е. ширину огибающей пика при половинной интенсивности) за вычетом полуширины пика индикатора нормального нонана (н-С9) как функцию температуры, полученную из импульсного испытания с использованием адсорбента, включающего цеолит X.

Фиг.5 показывает осуществление способа адсорбционного выделения пара-ксилола при работе в режиме псевдодвижущегося слоя, при температурах 150°С (302°F) и 177°С (350°F).

Фиг.6 показывает влияние времени цикла на извлечение пара-ксилола в способе адсорбционного выделения пара-ксилола при работе в режиме псевдодвижущегося слоя, в случае адсорбента, включающего обычные кристаллиты цеолита X, и другого адсорбента, включающего цеолит Х с кристаллитами уменьшенного размера.

Фиг.7 показывает распределение по размерам как кристаллитов обычного цеолита X, так и кристаллитов цеолита Х уменьшенного размера.

Фиг.8 показывает сравнение избирательности не содержащего связующего адсорбента для пара-ксилола/мета-ксилола «Р/М», избирательности для пара-ксилола/орто-ксилола «Р/O» и избирательности для пара-ксилола/этилбензола «Р/Е» как функцию потери при прокаливании (LOI), измеренной при температурах 150°С (302°F) и 177°С (350°F) с использованием импульсного испытания, причем Р/Е также измеряют с использованием динамического испытания или испытания не проскок (Р/Е дин.).

Фиг.9 показывает сравнение адсорбционной емкости не содержащего связующего адсорбента, измеренной при температурах 150°С (302°F) и 177°С (350°F) с использованием импульсного испытания.

Осуществление изобретения

Изобретение относится к выделению пара-ксилола из смеси, включающей по меньшей мере один другой C8-алкилароматический углеводород. Термин «выделение» относится к извлечению пара-ксилола в потоке (например, потоке продукта) или фракции с повышенным содержанием пара-ксилола (т.е. содержанием, которое выше, чем было первоначально в смеси). Выделения достигают путем контактирования смеси с не содержащим связующего адсорбентом, включающим, по меньшей мере, часть мелкокристаллического цеолита Х, имеющего средний размер кристаллитов менее 1,8 микрон и обычно от 500 нанометров до 1,5 микрон. Как обсуждалось выше, использование не содержащего связующего адсорбента улучшает избирательную емкость микропор для пара-ксилола и других C8-алкилароматических соединений, и за счет этого допускает повышенные скорости обработки для данной операции. Кроме того, с использованием мелкокристаллического цеолита Х можно преодолеть ограничения массопереноса для полного использования преимуществ термодинамически благоприятных режимов работы (например, при низких температурах и малом времени цикла). Структура цеолита Х подробно описана в US 2882244. Мелкокристаллический цеолит Х можно получить синтезом с затравкой, в котором сначала получают затравку или инициирующий материал, используемые как средство образования зародышевых центров или начала роста кристаллитов цеолита, и затем подмешивают к композиции геля при отношении композиция геля: затравка, соответствующем намеченному размеру кристаллитов. Отношение композиции геля к затравке определяет относительное число или концентрацию зародышевых центров, которое, в свою очередь, влияет на размер кристаллитов цеолита X, который синтезируют. Большие количества или концентрации затравки направленно уменьшают размер кристаллитов. Например, препараты цеолита Х с кристаллитами среднего размера 2 микрона и 0,5 микрона можно получить с использованием массовых отношений гель: затравка 5400:1 и 85:1, соответственно. С учетом настоящего раскрытия специалисты в данной области техники могут легко изменять массовые отношения для достижения других средних размеров кристаллитов. Типичная композиция геля включает Na2O, SiO2, Аl2О3 и воду. В геле на каждый моль Аl2O3 можно использовать 1-5 молей Na2O и SiO2 и 100-500 молей воды.

Композицию геля можно получить, объединяя свежеприготовленный раствор геля со свежеприготовленным раствором алюмината, содержащим, например, 12 мас.% алюминия. Свежеприготовленный раствор геля получают смешиванием воды, раствора каустической соды и силиката натрия и охлаждением смеси до 38°С (100°F). Свежеприготовленный раствор алюмината получают, растворяя тригидрат оксида алюминия в растворе каустической соды при нагревании, необходимом для растворения, с последующим охлаждением и выдержкой при 38°С (100°F) перед объединением со свежеприготовленным раствором геля. Затем свежеприготовленный раствор геля и раствор алюмината объединяют при энергичном перемешивании в течение короткого периода (например, 30 минут) перед добавлением требуемого количества затравки.

Затравку получают способом, схожим с получением композиции геля. Поэтому типичный состав затравки также включает Na2O, SiO2, Аl2О3 и воду. На каждый моль Аl2О3 можно использовать 10-20 молей Na2O и SiO2 и 150-500 молей воды. Раствор алюмината, используемый при получении затравки, может содержать, например, 18 мас.% оксида алюминия. После того, как композиция геля и затравка объединены, смесь греют при сохранении перемешивания и затем выдерживают при перемешивании в течение времени от 5 до 50 часов и температуре от 25°С (75°F) до 150°С (300°F) для достижения образования нужных кристаллитов из зародышей затравки. Затем полученный твердый материал можно фильтровать, промывать и сушить и получить «готовый» мелкокристаллический цеолит X.

Затем мелкокристаллический цеолит Х можно использовать в синтезе не содержащего связующего адсорбента посредством объединения такой «готовой» или уже полученной части с предшественником цеолита X. Предшественники цеолита Х включают глину, такую как каолин, каолиниты и галлуазит, и другие минералы, такие как гидросиликаты и твердые источники диоксида кремния и оксида алюминия, такие как осажденный диоксид кремния и аморфная белая сажа, осажденный диоксид алюминия, гиббсит, бемит, байерит и переходные оксиды алюминия, такие как гамма- и эта-оксид алюминия, и растворы и суспензии цеолитовых затравок, полученные из силиката натрия и алюмината кремния и подобных реагентов, которые могут образовываться в однородной смеси с кристаллитами готовой части мелкокристаллического цеолита X. Процедура образования включает объединение предшественника цеолита X, например, каолина, с порошком мелкокристаллического цеолита Х и, при необходимости, другими добавками, такими как порообразующие материалы (например, кукурузным крахмалом для обеспечения макропористости), и водой, как необходимо для получения подходящей консистенции для формования. Формование или формирование в более крупные гранулы, сферы, таблетки и т.д. можно осуществлять с использованием обычных способов, включая способы получения гранул, такие как смешивание по Nauta, обработку в барабане или раскатывание в барабане, для получения более крупных частиц (например, в интервале 16-60 меш по стандарту США). Затем образовавшиеся частицы, включающие мелкокристаллический цеолит Х и предшественник цеолита X, активируют при температуре, как правило, колеблющейся от 500°С до 700°С (930°F - 1300°F). В случае предшественника цеолита X, включающего каолин, активация побуждает указанный материал претерпевать эндотермическое дегидроксилирование, за счет чего образуется разупорядоченная фаза мета-каолина. Затем после активации щелочной гидролиз образовавшихся частиц (например, с использованием гидроксида натрия) превращает активированный предшественник цеолита Х в сам цеолит X, что приводит к получению не содержащего связующего адсорбента, который может включать или состоять, по существу, из мелкокристаллического цеолита Х в сочетании с конвертированной частью цеолита X, возможно, имеющей кристаллиты обычного среднего размера (например, более 1,8 микрон), или при необходимости являющейся «наноразмерным цеолитом X» (т.е. цеолитом Х, имеющим средний размер кристаллитов менее 500 нанометров и обычно от 20 нанометров до 300 нанометров). Полученная высокоразрешающей растровой электронной микроскопией микрофотография не содержащего связующего адсорбента показывает, что предшественник цеолита Х превратился в наноразмерный цеолит X.

Молярное отношение диоксида кремния к оксиду алюминия в конвертированной части цеолита X, а также вклад указанного материала в конечный состав адсорбента могут изменяться согласно типу и количеству предшественника цеолита X, который включен в образовавшиеся частицы. Обычно отношение диоксида кремния к оксиду алюминия в предшественнике цеолита Х будет, по существу, сохраняться при конверсии в цеолит X. Так, типичный каолин с молярным отношением SiO2/Аl2O3 от 2,0 до 2,2 будет превращаться в часть цеолита Х с отношением в цеолитной решетке в указанном интервале. Поэтому возможно получение не содержащего связующего адсорбента, имеющего первую (готовую) и вторую (конвертированную) части цеолита Х с различными отношениями диоксида кремния к оксиду алюминия. Однако аспекты изобретения связаны с открытием, что повышение отношения диоксида кремния к оксиду алюминия в цеолите Х от интервала 2,0-2,2 до интервала от 2,3 до 2,7 приводит к повышенной эффективности десорбента (например, с десорбентом пара-диэтилбензолом) при адсорбционном выделении пара-ксилола. Это иллюстрирует фиг.1, показывающая влияние уменьшения молярного отношения диоксида кремния к оксиду алюминия от 2,5 до 2 в обмененном с барием цеолите Х на эффективность десорбента пара-диэтилбензола. Линия на фиг.1 построена по данным, полученным с использованием импульсного и динамического (на проскок) испытания, как описано подробнее ниже, адсорбента, включающего обмененный с барием цеолит Х с молярным отношением диоксида кремния к оксиду алюминия 2,5. В частности, линия показывает соотношение между величиной, обратной относительной эффективности десорбента, и температурой слоя адсорбента.

Когда цеолит Х с молярным отношением диоксида кремния к оксиду алюминия 2,0 замещает в составе адсорбента цеолит Х с более высоким отношением, эффективность десорбента пара-диэтилбензола существенно снижается (т.е. величина, обратная относительной эффективности десорбента, возрастает), как показано на фиг.1 экспериментальной точкой (треугольник), полученной для цеолита Х с более низким отношением. Такое снижение эффективности десорбента, которое влияет на способность десорбента вытеснять нужный продукт пара-ксилол в поток экстракта, может иметь вредные последствия в смысле получения пара-ксилола высокой чистоты и с высоким извлечением, в особенности, в коммерческом процессе адсорбционного выделения пара-ксилола при работе в режиме псевдодвижущегося слоя.

Такие экспериментальные результаты иллюстрируют эффективность процесса, которая может быть получена от использования не содержащих связующего адсорбентов, в которых конвертированная часть цеолита Х имеет молярное отношение диоксида кремния к оксиду алюминия в интервале от 2,1 до 2,7, которая может быть такой же или, по существу, такой же, как эффективность для готовой части цеолита X. Однако предшественники цеолита X, такие как каолин, часто имеют более низкие молярные отношения диоксида кремния к оксиду алюминия, например, 2,0, и поэтому обычно не превращаются в нужный цеолит Х с более высоким отношением.

Однако теперь обнаружено, что процедура, в которой предшественник цеолита Х превращается в цеолит Х при синтезе не содержащего связующего адсорбента, может быть модифицирована для повышения молярного отношения в конвертированной части цеолита X. В частности, это достигается путем добавления источника диоксида кремния, такого как коллоидный золь кремнекислоты, кремниевая кислота, силикат натрия, силикагель или диоксид кремния в реакционно-способных частицах (например, диатомовой земле, Hi-Si и т.д.). Источник диоксида кремния можно добавлять во время стадии образования частиц адсорбента, на стадии щелочного гидролиза или на обеих стадиях. Количество добавляемого диоксида кремния является таким, что вся реакционная смесь предшественника цеолита Х (например, мета-каолина) и источника диоксида кремния регулируется таким образом, что состав -реакционной смеси попадает в следующие интервалы: Na2O/SiO2=0,8-1,5, SiO2/Аl2О3=2,5-5, H2O/Na2O=25-60.

Следовательно, использование отдельного источника диоксида кремния может позволить получать не содержащие связующего адсорбенты, в которых молярные отношения диоксида кремния к оксиду алюминия как в готовой, так и в конвертированной частях цеолита Х схожи (например, оба находятся в интервале от 2,0 до 3,0 и обычно от 2,1 до 2,7), причем за счет этого преодолеваются недостатки, обсуждавшиеся выше, в отношении использования цеолита Х с низким отношением диоксида кремния к оксиду алюминия при адсорбционном выделении пара-ксилола. Преимущественно повышение молярного отношения диоксида кремния к оксиду алюминия в конвертированной части цеолита Х также может улучшить гидротермальную устойчивость полученного не содержащего связующего адсорбента.

Относительные количества готовой и конвертированной частей цеолита Х в не содержащем связующего адсорбенте могут изменяться. Согласно некоторым воплощениям количество предшественника цеолита X, используемое при получении формированных частиц, будет находиться в интервале от 5 мас.% до 40 мас.%, и как правило, от 10 мас.% до 30 мас.%. Поэтому указанные интервалы также соответствуют количествам конвертированного цеолита X, который присутствует в характерных не содержащих связующего адсорбентах, описанных в данном описании.

Также возможны различные другие воплощения с целью получения не содержащего связующего адсорбента, имеющего, по меньшей мере, часть мелкокристаллического цеолита X. Например, хотя часть мелкокристаллического цеолита Х может появиться как готовая часть, синтезированная так, как описано выше, с другой стороны, часть мелкокристаллического цеолита Х может представлять собой конвертированную часть, полученную из предшественника цеолита X. В таком случае готовая часть цеолита Х может быть или мелкокристаллической, или иметь кристаллиты большего среднего размера (например, более 1,8 микрон, характерные для обычного цеолита X), так как в любом воплощении не содержащие связующего адсорбенты будут иметь, по меньшей мере, часть мелкокристаллического цеолита X. Вообще, адсорбенты, описанные в данном описании, будут включать часть мелкокристаллического цеолита X, представляет ли он готовую или конвертированную часть или обе указанные части, в преобладающем количестве. Таким образом, адсорбенты обычно будут включать мелкокристаллической цеолит Х в количестве по меньшей мере 60 мас.%, и как правило, в количестве от 70 мас.% до 90 мас.%.

Если предшественник цеолита Х превращается в мелкокристаллической цеолит X, тогда не содержащий связующего адсорбент может включать преимущественно такой конвертированный цеолит X, или иначе адсорбент может включать только, или, по существу, состоять из конвертированной части мелкокристаллического цеолита X. Для того чтобы синтезировать адсорбент, включающий только или по существу только конвертированный цеолит X, предшественник цеолита Х может быть сформован или сформирован в более крупные гранулы, сферы, таблетки и т.д. с использованием обычных способов, описанных выше для получения более крупных частиц (например, в интервале 16-60 меш по стандарту США), но без добавления готовой части цеолита X. Согласно другим воплощениям наноразмерный цеолит Х (т.е. цеолит Х, имеющий средний размер кристаллитов меньше 500 нанометров и обычно от 20 нанометров до 300 нанометров) можно получить из предшественника цеолита Х как конвертированную часть. В связи с воплощениями, обсуждаемыми выше, в которых конвертированная часть цеолита Х представляет собой мелкокристаллический или наноразмерный цеолит X, типы предшественников цеолита X, которые можно превратить в цеолит Х с кристаллитами таких модифицированных размеров, включают, но не ограничиваются указанным, силикат натрия, алюминат натрия, сульфат алюминия, нитрат алюминия, хлоргидрат алюминия и/или мелкодисперсные, осажденные, коллоидные, металлоорганические или другие твердые или жидкие источники кремния (или диоксида кремния) или алюминия (оксида алюминия). Такие другие источники включают глины и родственные минералы и источники, полученные комбинированием двух или больше предшественников, описанных выше, для образования алюмосиликатных предшественников, таких как аморфные алюмосиликатные копреципитаты, золи-гели или другие твердые вещества, образовавшиеся из них. Размер кристаллитов цеолита Х регулируется в интервалах, обсуждаемых выше в отношении мелкокристаллического цеолита или наноразмерного цеолита X, рН реакционной смеси, температурой, интенсивностью перемешивания и концентрацией реагентов, включая обсуждаемые выше и другие, такие как гидроксид натрия или другие минерализаторы. Размер кристаллитов цеолита Х в конвертированной части также можно изменять, изменяя размер частиц предшественника цеолита X, такого как каолин или галлуазит.

Следовательно, не содержащие связующего адсорбенты, описанные в данном описании, могут включать готовую часть цеолита Х и конвертированную часть цеолита X. Готовую и конвертир