Прокладка нашпальная для рельсовых скреплений

Иллюстрации

Показать всеИзобретение относится к элементам конструкций верхнего строения железнодорожного пути. Нашпальная прокладка содержит плоские наружную и внутреннюю опорные поверхности, на концах прокладки по ее длине расположены два бурта. В прокладке выполнены два прямоугольных отверстия, расположенные на продольной оси прокладки вблизи буртов, и рифли, выполненные вдоль продольной оси прокладки хотя бы на одной из ее поверхностей Рифли имеют полукруглое или трапециевидное сечение, исключающее концентрацию напряжений при циклическом деформировании прокладки, а их длина не превышает расстояния между линиями сопряжения внутренней или соответственно наружной опорных поверхностей прокладок с соответствующими поверхностями буртов. Изобретение позволяет улучшить эксплуатационные свойства прокладки при ее работе в конструкциях пути как на линиях со смешанным движением, включая тяжеловесное, так и на высокоскоростных и скоростных линиях. 10 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к элементам конструкций верхнего строения пути железной дороги.

Служебные характеристики и надежная работа рельсовых скреплений на железобетонном подрельсовом основании во многом зависят от применяемых в их конструкциях прокладок-амортизаторов (нашпальных и подрельсовых). Особенно велика роль нашпальных прокладок (далее - прокладки), которые имеют более широкое функциональное назначение, чем подрельсовые, и к тому же из-за больших габаритов более материалоемки и дорогостоящи. Считается, что прокладки, использующиеся в конструкциях рельсовых скреплений, выполняют следующие функции (1):

- обеспечивают стабильность характеристик рельсовой колеи между плановыми ремонтами;

- обеспечивают виброзащиту подрельсового пути, что предохраняет балластную призму от разрушения и перекомпоновки частиц;

- снижают напряжения в элементах верхнего строения пути, повышая тем самым надежность узла скрепления и его ремонтопригодность;

- защищают путь от воздействия ударных нагрузок и вибраций, обеспечивая основные параметры пространственной жесткости узла скрепления: вертикальную жесткость рельса, предельную жесткость на сдвиг рельса и совместную жесткость с пружинными клеммами;

- обеспечивают стабильное положение пути, увеличивают сопротивление угону, а на участках с автоблокировкой выполняют роль электроизолирующих элементов;

- благодаря своим демпфирующим свойствам прокладки определяют частоту собственных колебаний узла скрепления и изменяют весь спектр частот колебаний, от низких до звуковых.

В настоящее время эта важная деталь обладает недостаточной долговечностью (срок службы прокладок существенно меньше срока службы рельса) и ее приходится заменять в период между капитальными ремонтами пути (2), (3)

Недостаточный ресурс прокладок, применяемых на низко- и среднескоростных путях, ставит под сомнение возможность их применения на магистралях с высокой нагрузкой и скоростью движения при существующих требованиях обеспечения работоспособности в интервале температур от минус 60°C до 60°C. Работоспособность прокладок определяется как материалом, используемым для их изготовления, так и конструкцией самих деталей.

Известные конструкции прокладок разработаны для применения, главным образом, на низко- и среднескоростных путях и не учитывают специфику работы сопряжения «рельс-шпала» для нагруженных высокоскоростных (скорость движения более 160 км/ч) железнодорожных трасс.

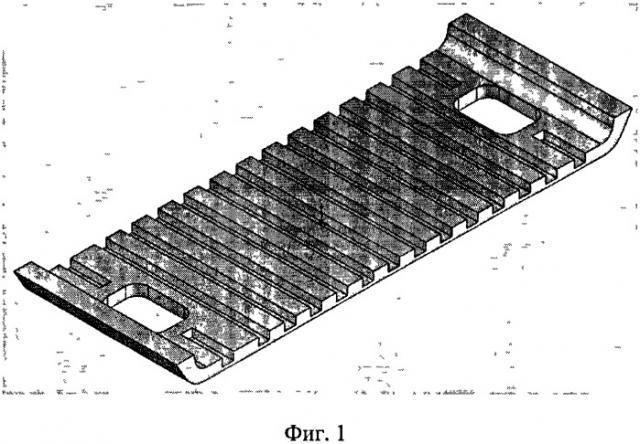

На Фиг.1 представлена конструкция прокладки, содержащей плоские наружную и внутреннюю опорные поверхности, два бурта, расположенные на концах по длине прокладки, внутренняя часть которых сопрягается с металлической накладкой, а наружная - со шпалой, два прямоугольных отверстия, расположенные на продольной оси прокладки вблизи буртов, и рифли, расположенные перпендикулярно продольной оси прокладки и имеющие прямоугольную форму (4). Подобные прокладки применяются в скреплениях КБ-65 на низкоскоростных трассах на Белорусской железной дороге и в РФ. Они обладают недостаточным ресурсом и не пригодны для применения на скоростных нагруженных трассах. Основные причины преждевременного выхода их из строя - износ бурта прокладки с внешней стороны железнодорожной колеи. Кроме того, прямоугольная форма рифлей приводит к повышенной концентрации напряжений в зоне контакта «рифля-основание». При низкой температуре эксплуатации (≈ -30…-60°C) вследствие снижения упругоэластических свойств материала прокладки может происходить разрушение (отрыв от основания) рифлей, что негативно отражается на эксплуатационной пригодности деталей.

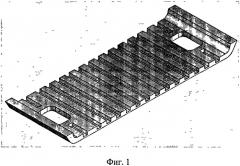

Наиболее близким аналогом предлагаемого изобретения (прототипом) является конструкция прокладки, приведенная в альбоме чертежей верхнего строения железнодорожного пути (5). Принципиальная конструкция данной прокладки приведена на Фиг.2. Данная прокладка отличается от представленной на Фиг.1 только конфигурацией рифлей (6). Выполнение рифлей трапециевидными несколько улучшает упругодеформационные характеристики прокладки. Однако данная конструкция малоэффективна для использования на нагруженных скоростных трассах. Ресурс прокладок недостаточен по причине повышенного износа ее бурта с внешней стороны железнодорожной колеи, особенно в районе дуг малого радиуса. Причиной этому является тот факт, что в связи с недостаточной жесткостью конструкции скрепления в направлении, перпендикулярном оси рельса, колесо движущегося поезда отжимает рельс вместе с остальными деталями скрепления, и край металлической подкладки с течением времени перетирает бурт нашпальной прокладки. В результате износа прокладка перестает выполнять свои функции удержания рельса и демпфирования динамических воздействий от проходящих поездов. Для устранения этого явления следует усовершенствовать конструкцию прокладки таким образом, чтобы обеспечить повышенную жесткость в направлении смещения рельса и использовать для ее изготовления более прочный и жесткий материал.

Задачей предлагаемого изобретения является повышение эксплуатационной надежности нашпальной прокладки при ее работе в условиях, характерных как для линий со смешанным движением, включая тяжеловесное, так и на высокоскоростных и скоростных линиях.

Решение поставленной задачи достигается тем, что в нашпальной прокладке, содержащей плоские наружную и внутреннюю опорные поверхности, два бурта, расположенные на концах по длине прокладки, внутренняя часть которых сопрягается с металлической накладкой, а наружная - со шпалой, два прямоугольных отверстия, расположенные на продольной оси прокладки вблизи бурта, и рифли для улучшения упругих характеристик, согласно изобретению рифли выполнены вдоль продольной оси прокладки хотя бы на одной из ее поверхностей, причем они имеют полукруглое или другое сечение, исключающее концентрацию напряжений при циклическом деформировании прокладки, а их длина не превышает расстояния между линиями сопряжения внутренней или соответственно наружной опорных поверхностей прокладок с соответствующими поверхностями буртов.

Дополнительное улучшение показателей эксплуатационных свойств нашпальной прокладки достигается тем, что при выполнении рифлей на обеих опорных поверхностях прокладки оси рифлей на одной поверхности прокладки смещены относительно осей рифлей на другой стороне прокладки на расстояние не менее ширины их сечения, а также тем, что:

- рифли выполнены с переменным сечением, уменьшающимся по мере удаления от середины прокладки к ее периферии;

- зоны сопряжения рифля-плоскость выполнены в виде плавной кривой;

- рифли расположены симметрично относительно осей прокладки;

- толщина прокладки составляет 6-8 мм;

- прокладка выполнена из термоэластопласта;

- материал прокладки имеет переменный модуль упругости, возрастающий по мере удаления от середины прокладки к ее периферии;

- материал прокладки имеет температуру стеклования не выше -60°C, а его твердость по Шору А в интервале температур от -60°C до 60°C находится в пределах 80-93 усл.ед.;

- прокладка изготовлена методом литья под давлением;

- прокладка изготовлена из композиционного материала на основе полиэфирного термоэластопласта.

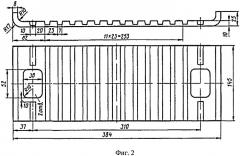

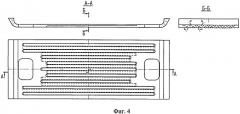

Примеры вариантов конструкции прокладки приведены на Фиг.3-7.

На Фиг.3 представлены варианты конструкции нашпальной прокладки в соответствии с п.1 формулы изобретения. На Фиг.3а изображен вариант конструкции прокладки с продольными рифлями, расположенными на внутренней, а на Фиг.3б - на наружной (контактирующей со шпалой) опорной поверхностью. При этом рифли могут располагаться асимметрично относительно осей, а их максимальная длина не превышает расстояния между линиями сопряжения внутренней или наружной опорных поверхностей с соответствующими поверхностями буртов. Выполнение рифлей в направлении продольной оси прокладки обеспечивает ее повышенную жесткость вдоль этой оси по сравнению с прототипом, что снижает наклон рельса при движении поезда и износ бурта прокладки за счет трения со шпалой и нашпальной прокладкой.

а - вариант 1 - рифли полукруглого сечения расположены на внутренней опорной поверхности;

б - вариант 2 - рифли трапециевидного сечения расположены на наружной опорной поверхности.

Вариант 2 нашпальной прокладки (Фиг.4), выполненный в соответствии с п.2 формулы изобретения, отличается смещением осей рифлей при их выполнении на обоих опорных поверхностях прокладки друг по отношению к другу на расстояние не менее ширины их сечения. При таком исполнении исключаются образование слабых сечений по толщине прокладки и более равномерное распределение напряжений по всему объему прокладки при динамическом взаимодействии рельса со шпалой.

В варианте нашпальной прокладки, описанной в п.3 формулы изобретения (Фиг.5а, б: а - рифли расположены на одной поверхности прокладки, б - на обеих опорных поверхностях прокладки), рифли выполнены с переменным сечением, уменьшающимся по мере удаления от середины к периферии прокладки. При этом жесткость прокладки максимальна у ее краев (вблизи буртов). Именно в этих местах располагаются зоны максимального механического нагружения при движении поезда. Чем больше сечение прокладки в зонах воздействия максимальных механических нагрузок, тем выше эксплуатационная надежность. Выполнение рифлей с переменным сечением обеспечивает, кроме того, снижение различий в напряженном состоянии материала прокладок на разном удалении от ее середины, что приводит к снижению анизотропии элементов структуры материала в разных точках сечения прокладки и положительно сказывается на ее работоспособности при циклических динамических нагрузках.

Выполнение зон сопряжений рифля-плоскость в виде плавной кривой (п.4 формулы изобретения, Фиг.6) исключает образование концентраторов напряжений в этих зонах в процессе эксплуатации прокладки (особенно при низкой температуре) и, тем самым, повышает ее эксплуатационную надежность.

В варианте 5 формулы изобретения (Фиг.7) рифли располагаются симметрично относительно осей прокладки. Подобное расположение рифлей предопределяет наиболее равномерное распределение механических напряжений по всему объему прокладки и дополнительное повышение ее эксплуатационной надежности.

Согласно п.6 формулы изобретения толщина прокладки составляет 6-8 мм в отличие от прототипа, у которого стандартной является толщина 10 мм (Фиг.2). Снижение толщины прокладки способствует, прежде всего, снижению материалоемкости и стоимости данной детали. Рост жесткости скрепления при этом может быть скомпенсирован увеличением сечения рифлей.

Выполнение нашпальной прокладки из термоэластопласта (п.7 формулы изобретения) способствует снижению энергозатрат при ее производстве и обеспечивает широкий выбор базовых материалов для получения деталей.

Использование термоэластопласта для изготовления нашпальной прокладки облегчает реализацию п.8 формулы изобретения, так как позволяет изготавливать прокладку с переменным модулем упругости по мере удаления от середины к периферии (буртам). Это может достигаться как вследствие различия в молекулярной ориентации материала прокладки, так и ее последующей термической обработки или ионизирующим излучением, степень воздействия которого будет различна в разных местах прокладки. Возможно также применение разномодульных материалов в центральной части прокладки и на ее периферийных участках.

Согласно п.9 формулы изобретения для изготовления прокладки используется материал, имеющий температуру механического стеклования не выше -60°C, а изменение его твердости в интервале температур от -60°C до 60°C составляет 80-93 усл.ед. по Шору (шкала А). При соблюдении данных условий прокладка обеспечивает требуемую жесткость скрепления и комплекс других эксплуатационных требований в области как предельно низкой (минус 60°C), так и высокой (60°C) температур.

Применение термоэластопласта для изготовления нашпальной прокладки предопределяет необходимость использования для ее изготовления метода литья под давлением (п.10 формулы изобретения). При этом обеспечивается высокая производительность процесса изготовления прокладки, что способствует снижению ее стоимости. Использование поворотных литьевых форм или литья под давлением с несколькими материальными цилиндрами для заполнения оформляющей полости технологической оснастки позволяет производить заполнение разных участков прокладки разномодульными материалами, что упрощает практическую реализацию п.8 формулы изобретения.

В соответствии с п.11 формулы изобретения прокладка изготавливается из полиэфирного термоэластопласта. Полиэфирные термоэластопласты представляют собой блок-сополимеры полибутилентерефталата (жесткий блок) и политетраметиленоксида (гибкий блок). Важным преимуществом термоэластопластов данного типа является возможность управления их структурой, механическими и упругоэластическими характеристиками за счет изменения соотношения в структуре макромолекул гибких и жестких блоков, а также их молекулярной массы. Эти материалы атмосферостойки, стойки к действию нефтепродуктов и вибростойки.

Совокупность отличительных признаков заявляемого технического решения позволяет реализовать ранее неизвестный технический эффект, выражающийся в том, что подрельсовая прокладка имеет переменную, возрастающую от середины к ее периферии, жесткость, что обеспечивает повышение работоспособности ее периферийных наиболее нагруженных участков, прилегающих к буртам, а рельефное исполнение опорных поверхностей за счет продольных рифлей приводит к улучшению упругих характеристик прокладки, причем упругие параметры, а значит и «упругий отклик» прокладки на воздействие динамических нагрузок определяются уровнем последних. Заявленное техническое решение является новым, оно явно не следует из современного уровня технических решений в области конструкций рельсовых скреплений.

Таким образом, изобретение технически легко осуществимо, а его практическое применение позволяет решить задачи, связанные с повышением эксплуатационной надежности рельсовых скреплений при их использовании как при высокоскоростном и скоростном движении, так и на линиях со смешанным движением, включая тяжеловесное. Изобретение рекомендуется использовать прежде всего для изготовления прокладок рельсовых скреплений КБ 65.

Источники информации

1. Леткова А.А. Прокладки для скреплений // Путь и путевое хозяйство. 2007, №5, с.15-18.

2. Леткова А.А. Прокладки для скреплений // Путь и путевое хозяйство. 2007, №5, с.15-18.

3. Коган А.Я., Дариенко И.Н., Радыгин Ю.Н., Третьякова Е.Н. Прокладки-амортизаторы рельсовых скреплений // Путь и путевое хозяйство. 2009, №7, С.19- 21.

4. База нормативной документации www.complexdoc.ru 134.

5. Альбом чертежей верхнего строения железнодорожного пути // М.:, Транспорт, 1995, черт. 88, 89 - прототип.

6. Альбом чертежей верхнего строения железнодорожного пути, черт. 88.

1. Прокладка нашпальная для рельсовых скреплений, содержащая плоские наружную и внутреннюю опорные поверхности, два бурта, расположенные на концах по длине прокладки, внутренняя поверхность которых, как и сопрягаемая с ней внутренняя опорная поверхность, выполнена с возможностью контактирования с металлической накладкой, а наружная опорная поверхность, как и сопрягаемая с ней наружная опорная поверхность, выполнена с возможностью контактирования со шпалой, два прямоугольных отверстия, расположенные на продольной оси прокладки вблизи буртов, и рифли, отличающаяся тем, что рифли выполнены вдоль продольной оси прокладки, по меньшей мере, на одной из опорных поверхностей и имеют полукруглое или трапециевидное сечения, исключающие концентрацию напряжений при циклическом деформировании прокладки, а их длина не превышает расстояния между линиями сопряжения внутренней или наружной опорных поверхностей прокладок с соответствующими поверхностями буртов.

2. Прокладка по п.1, отличающаяся тем, что при наличии рифлей на обеих опорных поверхностях, оси рифлей, расположенных на одной из опорных поверхностей, смещены на расстояние не менее ширины их сечения относительно осей рифлей, расположенных на другой опорной поверхности.

3. Прокладка по п.1 или 2, отличающаяся тем, что рифли выполнены с переменным сечением, уменьшающимся по мере удаления от середины прокладки к ее периферии.

4. Прокладка по п.1, отличающаяся тем, что зоны сопряжения рифлей с наружной или внутренней опорными поверхностями выполнены в виде плавной кривой.

5. Прокладка по п.1, отличающаяся тем, что рифли расположены симметрично относительно осей прокладки.

6. Прокладка по п.1, отличающаяся тем, что ее толщина составляет 6-8 мм.

7. Прокладка по п.1, отличающаяся тем, что выполнена из термоэластопласта.

8. Прокладка по п.1, отличающаяся тем, что выполнена из материала, имеющего переменный модуль упругости, возрастающий по мере удаления от середины прокладки к ее периферии.

9. Прокладка по п.1, отличающаяся тем, что выполнена из материала, имеющего температуру стеклования не выше -60°C, а его твердость по Шору (шкала А) в интервале температур от -60°C до 60°C составляет 80-93 у.е.

10. Прокладка по п.1, отличающаяся тем, что изготовлена методом литья под давлением.

11. Прокладка по п.1, отличающаяся тем, что изготовлена из композиционного материала на основе полиэфирного термоэластопласта.