Прокладка подрельсовая для рельсовых скреплений

Иллюстрации

Показать всеИзобретение относится к элементам конструкций верхнего строения железнодорожного пути. Подрельсовая прокладка содержит основание с плоской опорной поверхностью, контактирующей с основанием рельса, и рельефную внутреннюю опорную поверхность, контактирующую со шпалой. На внутренней опорной поверхности прокладки выполнено углубление, в котором расположены выступы цилиндрической формы и прямоугольной формы с закругленными торцами. Цилиндрические выступы расположены на периферии углубления со стороны буртов, а прямоугольные - симметрично относительно осей прокладки и равномерно по площади углубления. Изобретение позволяет повысить эксплуатационную надежность при работе прокладки в конструкциях скреплений как на линиях со смешанным движением, включая тяжеловесное, так и на высокоскоростных и скоростных трассах. 7 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к элементам конструкций верхнего строения пути железной дороги.

Служебные характеристики и надежная работа рельсовых скреплений на железобетонном подрельсовом основании в значительной степени зависят от применяемых в их конструкции прокладок-амортизаторов (подрельсовых и нашпальных прокладок). В отдельных типах скреплений используются одновременно подрельсовая и нашпальная прокладки (например, скрепление КБ), но все большее распространение получают скрепления, в которых применяется только подрельсовая прокладка (далее прокладка). К числу подобных скреплений относятся, например, скрепления: ЖБР, АРС, ЖБ-65, W-30, СБ-3.

Независимо от типа скрепления роль прокладок чрезвычайно высока в обеспечении работоспособности скреплений. Их главное функциональное назначение - обеспечение стабильности характеристик рельсовой колеи между плановыми ремонтами. Кроме того, прокладки на железнодорожных шпалах создают сопротивление смещению рельса, обеспечивают электроизоляцию и снижают динамические нагрузки. Работоспособность прокладок должна обеспечиваться в интервале температур от минус 60°C до 60°C. Большинство эластомерных полимерных материалов в этом диапазоне температур претерпевает структурные (релаксационные) изменения, отражающиеся на работоспособности материала и прокладки в целом. Поэтому для обеспечения функциональной пригодности прокладок требуется тщательно подходить к выбору материала, из которого они изготавливаются, и их конструкции. Особое значение это имеет при переходе от обычных к нагруженным скоростным железнодорожным трассам (скорость движения поездов не менее 160 км/час), на которых динамические нагрузки при движении поезда существенно возрастают.

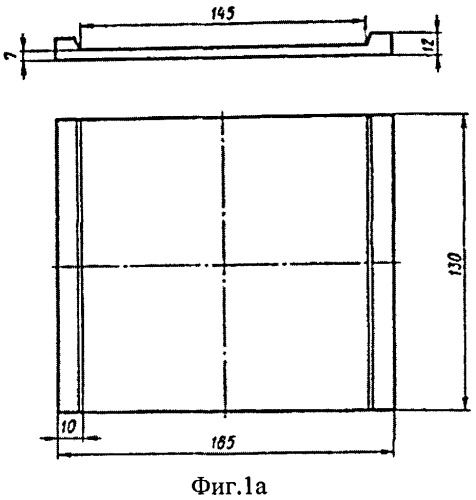

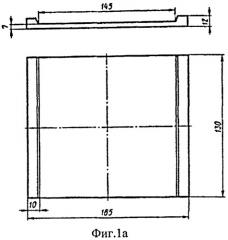

Известные конструкции прокладок разработаны для применения, преимущественно, на низко- и среднескоростных путях и не учитывают специфику работы сопряжения «рельс-шпала» для нагруженных высокоскоростных трасс (1). На Фиг.1а и на Фиг.1б показаны прокладки с двумя плоскими поверхностями (2). Конструкция прокладки на Фиг.1а разработана специально для установки под подошву рельса Р50. Ее отличительной особенностью является наличие периферийных буртов. На Фиг.1б приведена конструкция прокладки под рельсовое скрепление СБ-3, отличающаяся наличием на противоположных торцах технологических углублений (3) (Фиг.1б). Главный недостаток обеих прокладок - постоянная жесткость независимо от величины прилагаемой нагрузки. Прокладки обладают недостаточной упругостью (демпфирующей способностью) и не способны существенно снижать воздействие динамических нагрузок при скоростном движении (особенно при низкой температуре эксплуатации, когда жесткость материала прокладки возрастает).

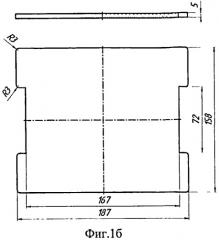

На Фиг.2 приведена конструкция прокладки амортизирующей, описанной в (4). Отличительной особенностью ее конструкции является наличие продольных рифлей, выполненных на обеих опорных поверхностях. Недостатки данной конструкции заключаются в следующем. Конструкция рифлей не способствует упругому восстановлению выступов при их деформировании. Кроме того, при деформировании прокладки по толщине на 1,5-2 мм стенки рифлей соприкасаются (схлопываются), что приводит к резкому повышению ее жесткости. Выполнение рифлей сквозными предопределяет возможность попадания воды в зону контакта прокладка-основание рельса, что негативно сказывается на величине коэффициента трения прокладки о рельс; при замерзании воды изменяется упругость прокладки и может произойти ее разрушение.

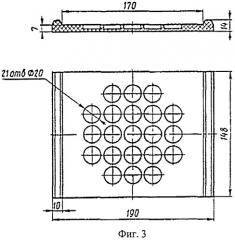

Наиболее близким аналогом предлагаемого изобретения (прототипом) является конструкция прокладки под подошву рельса Р65, представленная на Фиг.3 (5). Прокладка содержит основание с плоской опорной поверхностью, контактирующее с основанием рельса, рельефную внутреннюю поверхность, контактирующую со шпалой, два бурта для охватывания металлической нашпальной прокладки, причем внутренняя рельефная поверхность образуется за счет цилиндрических углублений, расположенных симметрично относительно осей прокладки.

Недостатком данной конструкции является различие в напряженном состоянии материала прокладки в разных точках ее сечения и по площади опорной части при циклическом деформировании. Это является причиной зарождения и развития дефектов в объеме материала прокладки и ее преждевременному выходу из строя. Кроме того, данная конструкция не обеспечивает плавное возрастание сопротивления деформированию прокладки при повышении уровня ее механического нагружения. Конструкция перемычек углублений не способствует упругому восстановлению материала при циклическом деформировании (не обеспечивается стабильность размера прокладки по толщине). Сказанное предопределяет низкую эксплуатационную надежность данной конструкции при ее применении на скоростных железнодорожных трассах.

Задача предлагаемого изобретения - повышение эксплуатационной надежности подрельсовой прокладки при ее работе в конструкциях скреплений как на линиях со смешанным движением, включая тяжеловесное, так и на высокоскоростных и скоростных трассах.

Решение поставленной задачи достигается тем, что в подрельсовой прокладке, содержащей основание с плоской опорной поверхностью, контактирующей с основанием рельса, рельефной внутренней опорной поверхностью, контактирующей со шпалой, два бурта для охватывания металлической нашпальной накладки, согласно изобретению, на внутренней опорной поверхности прокладки выполнено углубление, в котором расположены выступы цилиндрической и прямоугольной с закругленными торцами форм, причем цилиндрические выступы расположены на периферии углубления со стороны буртов, а прямоугольные - симметрично относительно осей прокладки и равномерно по площади углубления.

Дополнительное улучшение показателей эксплуатационной надежности подрельсовой прокладки достигается тем, что:

- высоту выступов принимают равной глубине углубления;

- расстояние между выступами, а также между выступами и буртами углубления имеет величину не менее высоты выступов;

- зоны сопряжения бурт-плоскость, выступ (впадина)-плоскость выполнены в виде плавной кривой;

- прокладку изготавливают из термоэластопласта;

- материал прокладки имеет температуру стеклования не выше -60°С, а его твердость по Шору А в интервале температур от -60°С до 60°С находится в пределах 80-93 усл.ед.;

- прокладку изготавливают методом литья под давлением;

- прокладку изготавливают из композиционного материала на основе полиэфирного термоэластопласта.

Примеры вариантов конструкции прокладки приведены на Фиг.4-7. На Фиг.4а, Фиг.4б представлен вариант конструкции прокладки в соответствии с п.1 формулы изобретения. Особенностью этой конструкции является то, что цилиндрические и прямоугольные выступы выполнены выступающими относительно внутренней опорной поверхности прокладки. Причем выступы могут иметь неодинаковую высоту. Подобное исполнение выступов позволяет плавно наращивать сопротивление их деформированию по мере повышения уровня динамической механической нагрузки, действующей на них, до момента, когда высота выступов станет равной глубине углубления на внутренней опорной поверхности прокладки. После этого произойдет резкое снижение деформационной способности прокладки из-за существенного увеличения площади опорной поверхности. На Фиг.4а представлен вариант конструкции прокладки с двумя периферийными буртами, а на Фиг.4б - без буртов с технологическими углублениями на противоположных торцах.

При исполнении прокладки согласно п.2 формулы изобретения (Фиг.5а, Фиг.5б) ее упруго-деформационные свойства в отличие от прокладок, представленных на Фиг.4а и Фиг.4б, не имеюг резких изменений при колебаниях динамической механической нагрузки, действующей на прокладку.

В варианте подрельсовой прокладки (b≥h), описанной в п.3 формулы изобретения (Фиг.6) регламентируется расстояние (b) между выступами, а также между выступами и буртами углубления. Если эти расстояния не менее высоты выступов (h), то исключается вероятность соприкосновения боковых поверхностей выступов между собой, а также буртами углубления при деформировании прокладки при движении поезда. При этом гарантируется плавное изменение упруго-деформационных свойств прокладки при возрастании динамической нагрузки.

Выполнение зон сопряжения бурт-плоскость, выступ (впадина)-плоскость в виде плавной кривой (п.4 формулы изобретения, Фиг.7) исключает образование концентраторов напряжений в этих зонах и преждевременный выход из строя прокладки. Подобное исполнение прокладок особенно предпочтительно для применения на скоростных трассах, работающих при низкой температуре окружающей среды, вызывающей рост модуля упругости материала прокладки и снижение ее деформируемости.

Выполнение подрельсовой прокладки из термоэластопласта (п.5 формулы изобретения) способствует снижению энергозатрат при ее производстве и обеспечивает широкий выбор базовых материалов для получения деталей.

Согласно п.6 формулы изобретения для изготовления прокладки используется материал, имеющий температуру механического стеклования не выше -60°C, а изменение ее твердости в интервале температур от -60°C до 60°C составляет 80-93 усл. ед. по Шору (шкала А). При соблюдении данных условий прокладка обеспечивает требуемую жесткость скрепления и комплекс других эксплуатационных требований в области как предельно низкой (-60°C), так и высокой (60°C) температур.

Применение термоэластопласта для изготовления подрельсовой прокладки предопределяет необходимость использования для ее изготовления метода литья под давлением (п.7 формулы изобретения). При этом обеспечивается высокая производительность процесса изготовления прокладки, что способствует снижению ее стоимости.

В соответствии с п.8 формулы изобретения прокладка изготавливается из полиэфирного термоэластопласта. Полиэфирные термоэластопласты представляют собой блок-сополимеры полибутилентерефталата (жесткий блок) и политетраметиленоксида (гибкий блок). Важным преимуществом термоэластопластов данного типа является возможность управления их структурой, механическими и упруго-эластическими характеристиками за счет изменения соотношения в структуре макромолекул гибких и жестких блоков, а также их молекулярной массы. Эти материалы атмосферостойки, стойки к действию нефтепродуктов и вибростойки.

Совокупность отличительных признаков, указанных в формуле изобретения, позволяет реализовать ранее неизвестный технический эффект, заключающийся в обеспечении требуемых упруго-деформационных характеристик прокладок в зависимости от степени воздействия на них динамических нагрузок. Предложенное техническое решение обеспечивает не только улучшение упруго-деформационных свойств прокладок за счет оригинальной конструкции, но также гарантирует быстрое упругое восстановление элементов опорной поверхности при их циклическом деформировании в широком интервале температур. Заявленное техническое решение ново и не является прямым следствием известных технических решений в области конструкций скреплений верхнего строения железнодорожного пути.

Таким образом, изобретение технически легко осуществимо, а его практическое применение позволяет решить задачи, связанные с повышением эксплуатационной надежности рельсовых скреплений при их использовании как при высокоскоростном и скоростном движении, так и на линиях со смешанным движением, включая тяжеловесное. Изобретение рекомендуется использовать, прежде всего, для изготовления подрельсовых прокладок рельсовых скреплений КБ 65.

Источники информации

1. А.А. Леткова. Прокладки для скреплений. Путь и путевое хозяйство. 2007, №5. С.15-18.

2. Альбом чертежей верхнего строения железнодорожного пути. - М.: Транспорт. 1990. Чертеж 94.

3. ТУ «Прокладка рельсового скрепления СБ-3», ТУ BY 400022824.001-2006.

4. Альбом чертежей верхнего строения железнодорожного пути. - М.: Транспорт. 1990. Чертеж 105.

5. Альбом чертежей верхнего строения железнодорожного пути. - М.: Транспорт. 1990. Чертеж 99 - прототип.

1. Прокладка подрельсовая для рельсовых скреплений, содержащая основание с плоской опорной поверхностью, контактирующей с основанием рельса, рельефную внутреннюю опорную поверхность, контактирующую со шпалой, отличающаяся тем, что на внутренней опорной поверхности выполнено углубление, в котором расположены выступы цилиндрической и прямоугольной с закругленными торцами форм, причем выступы цилиндрической формы расположены на периферии углубления, а выступы прямоугольной формы - равномерно по площади углубления.

2. Прокладка по п.1, отличающаяся тем, что высота выступов равна глубине углубления.

3. Прокладка по п.1 или 2, отличающаяся тем, что расстояние между выступами, а также между выступами и буртами углубления не менее высоты выступов.

4. Прокладка по п.1, отличающаяся тем, что зоны сопряжения бурт - плоскость, выступ (углубление) - плоскость выполнены в виде плавной кривой.

5. Прокладка по п.1, отличающаяся тем, что выполнена из термоэластопласта.

6. Прокладка по п.1, отличающаяся тем, что выполнена из материала, имеющего температуру стеклования не выше -60°C, а его твердость по Шору А при температуре от -60°C до 60°C составляет 80-93 у.е.

7. Прокладка по п.1, отличающаяся тем, что изготовлена методом литья под давлением.

8. Прокладка по п.1, отличающаяся тем, что изготовлена из композиционного материала на основе полиэфирного термоэластопласта.