Тормозной барабан, выполненный как литой элемент

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к тормозным барабанам. Тормозной барабан, выполненный как литой элемент, с цилиндрической поверхностью барабана и присоединенным фланцем для фиксации к ступице колеса. Поверхность тормозного барабана и фланец отделены друг от друга в отношении материала и соединены друг с другом посредством влитых элементов скольжения с возможностью относительного радиально движения относительно друг друга. Достигается увеличение срока эксплуатации и повышение эксплуатационной надежности тормозного барабана. 16 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к выполненному как литой элемент тормозному барабану согласно пункту 1 ограничительной части Формулы изобретения.

Такие тормозные барабаны выполнены, как правило, как одно целое из серого чугуна, то есть цилиндрическая поверхность барабана, а также присоединенный на конце, продолжающийся радиально вовнутрь фланец соединены жестко друг с другом.

При торможении поверхность барабана радиально растягивается вследствие нагревания тормозных колодок, прилегающих с трением к внутренней стенке. Однако на участке жесткого соединения с фланцем это растяжение предотвращается фланцем, поэтому поверхность барабана конически растягивается по направлению к открытому концу. При этом внутренняя стенка поверхности барабана, в частности поверхность трения, теряет свое цилиндрическое выполнение, что в недопустимой степени снижает эффективность торможения.

Кроме того, предотвращаемое фланцем растяжение на участке соединения приводит к напряжениям в поверхности трения поверхности барабана, и, как следствие, к тепловым трещинам, которые могут приводить даже к растрескиванию поверхности барабана.

Кроме того, деформация поверхности барабана, называемая также «куполообразованием», дает в итоге неравномерное пятно износа и неравномерный износ воздействующих тормозных колодок, а также самой поверхности барабана. Поэтому при смене тормозных колодок требуется обработка поверхности барабана, которому при растачивании снова придают цилиндрическую поверхность трения.

Для устранения этих все же очень существенных недостатков предложено, например, в публикации ЕР 0 490 021 В 1 укреплять поверхность барабана, приливая охватывающие по кругу стальные кольца, причем эти стальные кольца предварительно изготавливают в виде обоймы. Правда, это действующее как корсет решение не оказалось в желаемой степени эффективным.

Другие конструктивные решения укрепления поверхности барабана, в частности для предотвращения упомянутого куполообразования, предусматривают придание жесткости поверхности барабана, для чего на его внешнюю сторону, по меньшей мере, на открытом конечном участке приливают охватывающее по кругу ребро. Тем не менее, это мероприятие приводит, с одной стороны, к увеличению массы тормозного барабана в целом, а с другой стороны, вследствие понижения степени температурного растяжения - к дополнительным температурным напряжениям в поверхности барабана, что относится, впрочем, равным образом к упомянутой заделке стальных колец.

Отдаленный вид тормозного барабана, выполненного не как литой элемент, а состоящий из стали, известен из публикации DE 29 27 148 AI В. Согласно ей достигают, по существу, беспрепятственного радиального растяжения поверхности барабана посредством того, что он соединен в радиальном направлении с фланцем с возможностью свободного движения. Однако фиксация фланца к поверхности барабана довольно трудоемкая и препятствует оптимизации изготовления в отношении производственных издержек. Независимо от этого такой стальной тормозной барабан имеет производственные и функциональные недостатки по сравнению с литым тормозным барабаном, поэтому такой тормозной барабан не представляет собой рекомендуемую альтернативу,

В основе изобретения лежит задача усовершенствовать тормозной барабан известного вида таким образом, чтобы с незначительными конструктивными и технологическими затратами увеличить срок его эксплуатации и повысить его эксплуатационную надежность.

Эта задача решается при помощи тормозного барабана с признаками пункта 1 Формулы изобретения.

В данном случае при разъединении материала фланца и поверхности барабана посредством элементов скольжения достигают того, что даже в тормозном барабане из литого материала становится возможным беспрепятственное обусловленное температурой радиальное растяжение поверхности барабана. При этом следует особенно подчеркнуть исключительно простое изготовление этого тормозного барабана.

Элементы скольжения, состоящие из материала с более высокой температурой плавления, чем материал отливки поверхности барабана и фланца из металлического материала, предпочтительно из нержавеющей стали, или неметаллического материала, например из керамики, вкладывают в литейную форму, а затем отливают тормозной барабан, как цельный элемент.

Согласно предпочтительному выполнению изобретения поверхность барабана и фланец имеют соответственно один зубчатый венец, зубцы которого зацепляются друг в друга. При этом элементы скольжения расположены между обращенными друг к другу радиальными боковыми поверхностями, а также между опорными поверхностями зубьев.

Сначала вылитая отливка полностью включает элементы скольжения.

При дальнейшей обработке выступающий наружу через поверхность барабана край фланца стачивают до тех пор, пока элементы скольжения не будут свободно располагаться, а зубья обоих зубчатых венцов будут находиться в плоскости окружности. Вследствие этого возникают два разделенных с возможностью радиального движения друг к другу конструктивных элемента.

Посредством придания соответствующей формы элементам скольжения достигают действующего в осевом направлении геометрического замыкания фланца и поверхности барабана, для чего в элементах скольжения предусмотрены, например, продолжающиеся радиально выемки, допускающие радиальное движение поверхности барабана к фланцу, однако исключающие осевое движение.

Другой замысел изобретения предусматривает, что каждый элемент скольжения выполнен двухслойным, причем один из расположенных рядом друг с другом слоев фиксирован с геометрическим замыканием на поверхности барабана, а другой слой - с геометрическим замыканием на фланце. Также и здесь конфигурация выбрана такой, что возможно беспрепятственное радиальное движение поверхности барабана, при котором расположенные рядом друг с другом поверхности обоих слоев перемещаются относительно друг друга.

При однослойном выполнении элементов скольжения имеет смысл нанесения одностороннего покрытия, при помощи которого предотвращают соединение элемента скольжения с соответствующим литым элементом.

Каждый элемент скольжения может быть выполнен в плане U-образным и с трех сторон охватывать зубец зубчатого венца поверхности барабана, причем соединяющая в этом отношении параллельные полочки перемычка прилегает ко дну образованной впадины между зубьями зубчатого венца фланца.

Для предоставления поверхности барабана, в любом случае, даже при возможном перекосе элементов скольжения при литье, возможности радиального растяжения, полочки U-образного элемента скольжения располагают в радиальном направлении под углом друг к другу, так что получают сужение или наоборот расширение в направлении оси вращения тормозного барабана.

Компоновка элементов скольжения между зубьями зубчатых венцов обеспечивает высокую допустимую нагрузку, так как требуется воспринимать только зависимые от крутящих моментов усилия нажима, что позволяет иметь естественно незначительные размеры, в частности, что касается толщины материала.

Принципиально решены описанные в Уровне техники проблемы, вытекающие из температурной нагрузки, к которым, в частности, относятся значительное снижение предрасположенности к образованию трещин, предотвращение тангенциального косого износа тормозных колодок, а также поверхности барабана.

Применение нержавеющей стали в качестве элементов скольжения предотвращает коррозию в разделительном участке поверхности барабана и фланца, вследствие чего получают очень высокий срок эксплуатации тормозного барабана.

Положительное влияние на рабочие характеристики тормозного барабана вытекает из другой идеи изобретения, согласно которой зубья поверхности барабана образуют на участке проекции с зубьями фланца отверстия для охлаждения, обеспечивающие очень хороший теплоотвод в участке соединения: поверхность барабана - фланец.

Другие предпочтительные варианты выполнения изобретения обозначены в зависимых пунктах Формулы изобретения.

Далее приводится описание одного примера выполнения изобретения со ссылкой на приложенные чертежи. На них показаны:

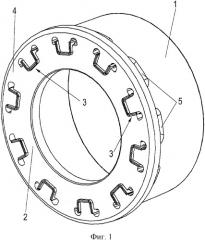

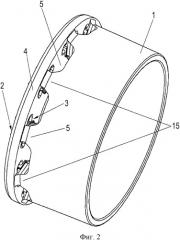

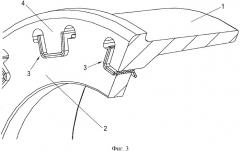

Фигуры 1-3. Соответственно выполненный как литой элемент тормозной барабан в виде заготовки перед конечной обработкой, в различных видах.

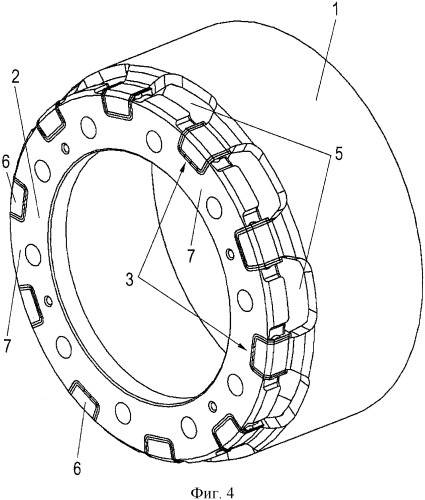

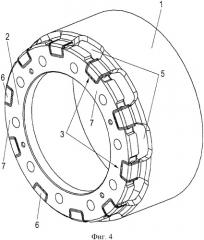

Фиг. 4 и фиг. 5. Полностью обработанный тормозной барабан, соответственно в перспективном виде.

Фиг. 6. Фрагмент элемента тормозного барабана, также в виде пояснительного чертежа.

Фиг. 7. Деталь тормозного барабана в двух различных видах.

На фигурах 1-6 изображен выполненный как литой элемент тормозной барабан, имеющий поверхность 1 барабана и отделенный от него, в отношении материала, фланец 2, посредством которого тормозной барабан фиксируют на не показанной ступице колеса транспортного средства.

Разделение материала поверхности 1 барабана и фланца 2 делает возможным относительное движение относительно друг друга в радиальном направлении, для чего предусмотрены влитые элементы 3 скольжения, состоящие из материала с более высокой температурой плавления, чем поверхность 1 барабана и фланец 2.

На фигурах 1-3 изображен окончательно отлитый, однако еще окончательно не обработанный тормозной барабан, в котором фланец 2 имеет концентрический радиально направленный наружу прилитый край 4, соединенный через поперечины 15 с осесимметричной поверхностью 1 барабана. Для изготовления тормозного барабана частично расположенные на одинаковом угловом расстоянии элементы 3 скольжения, выполненные в примере выполнения как двухслойные фасонные детали из листового металла, соответственно частично заделывают в дополнительный стержень, а поверхность 1 барабана и фланец 2 выливают как цельный элемент.

Как правило, тормозной барабан выливают в вертикальном положении, в частности фланцем 2 вниз, причем жидкое железо сначала заполняет участок фланца, а затем равномерно поднимается в цилиндрическом участке вверх. Через образованный краем 4 участок перелива на внешнем участке 2 фланца заполняется участок поверхности 1 барабана.

На фигурах 4-6 показан полностью обработанный тормозной барабан, в котором край 4 полностью удален при помощи резания, поэтому возникло показанное на этих чертежах выполнение.

Посредством заделанных элементов 3 скольжения возникают приформованные к поверхности 1 барабана зубья 6, образующие зубчатый венец, входящий в зацепление с зубчатым венцом фланца 2, который имеет зубья 7.

Элементы 3 скольжения расположены между обращенными друг другу радиальными боковыми поверхностями зубьев 6, 7, так же, как и на дне соответствующей впадины между зубьями, между зубьями 7 фланца 2. Такой элемент 3 скольжения показан подробно на фиг 7. На ней видно, что элемент 3 скольжения выполнен, как описано ранее, как двухслойная, U-образная фасонная деталь из листового металла, с внутренним слоем 10 и наружным слоем 11, прилегающими в значительной степени плоскостью друг к другу и образующие соответственно, по существу, параллельно направленные полочки 8, соединенные друг с другом также двухслойной перемычкой 9, прилегающей ко дну упомянутой впадины между зубьями.

На фиг. 7 элемент скольжения 3 показан как отливка, как ее вкладывают в литейную форму. На ней видно, что при этом изогнутый край 12, соединяющий друг с другом внутренний и наружный слои 10,11 одной полочки 8, снимается точно так же после литья во время обработки при помощи резания, как и край 4, так что при функционировании внутренний слой и наружный слой 10, 11 передвигаются радиально относительно друг друга.

Для осевого стопорения поверхности 1 барабана относительно фланца 2 оба внутренних слоя 10 имеют соответственно вывернутые наружу выступы 13, входящие в зацепление в радиально направленные выемки 14 наружных слоев 11 и образующие, в частности, радиальную направляющую, причем возникающее благодаря выемкам 14 выдавливание образует геометрическое замыкание с фланцем 2 в направлении зуба 7, в то время как вмятина выступа 13 дает такое геометрическое замыкание с зубом 6 поверхности 1 барабана.

В частности, на фиг. 6 отчетливо видно, что перемычка 9 так же, как и полочки 8, отделяет зуб 6 поверхности 1 барабана от соседних зубьев 7 фланца 2, поэтому между фланцем 2 и поверхностью 1 барабана нет замыкания материала.

Для оптимизации отвода теплоты трения при торможении зубья 6, проходящие, кроме того, с торца вместе с зубьями 7 и элементами 3 скольжения "заподлицо", выполнены в осевом направлении за толщину зубьев 7 фланца 2, поэтому на участке перекрытия с соответствующим зубом 7 имеется отверстие 5 для охлаждения.

Перечень условных обозначений

1. Поверхность барабана

2. Фланец

3. Элемент скольжения

4. Край

5. Отверстие для охлаждения

6. Зуб

7. 3уб

8. Полочка

9. Перемычка

10. Внутренний слой

11. Наружный слой

12. Изогнутый край

13. Выступ

14. Выемка

15. Поперечина

1. Тормозной барабан, выполненный как литой элемент, с цилиндрической поверхностью (1) барабана и присоединенным фланцем (2) для фиксации к ступице колеса, отличающийся тем, что поверхность (1) барабана и фланец (2) отделены друг от друга, что касается материала, и соединены друг с другом посредством влитых элементов (3) скольжения с возможностью относительного радиально движения относительно друг друга.

2. Тормозной барабан по п.1, отличающийся тем, что элементы (3) скольжения состоят из материала с более высокой температурой плавления, чем материал поверхности (1) барабана и фланца (2).

3. Тормозной барабан по п.1 или п.2, отличающийся тем, что поверхность (1) барабана и фланец (2) имеют соответственно образующие зубчатый венец, входящие в зацепление друг с другом зубья (6, 7), причем между обращенными друг к другу радиальными боковыми поверхностями зубьев (6, 7) расположены элементы (3) скольжения.

4. Тормозной барабан по п.3, отличающийся тем, что элемент (3) скольжения выполнен как фасонная деталь из листового металла.

5. Тормозной барабан по п.3, отличающийся тем, что элемент (3) скольжения выполнен U-образной формы.

6. Тормозной барабан по п.3, отличающийся тем, что элемент (3) скольжения выполнен двухслойным, образуя внутренний слой (10) и наружный слой (11).

7. Тормозной барабан по п.6, отличающийся тем, что внутренний слой (10) и наружный слой (11) соответственно находящихся напротив друг друга полочек (8) имеют для стопорения осевого перемещения сообщающиеся между собой средства геометрического замыкания, причем внутренние слои (10) и наружные слои (11) могут радиально перемещаться относительно друг друга.

8. Тормозной барабан по любому из пп.1, 2, 4, 5, отличающийся тем, что элемент (3) скольжения при однослойном выполнении фиксирован с одной стороны с геометрическим замыканием к одному из зубьев (6, 7).

9. Тормозной барабан по п.8, отличающийся тем, что элемент (3) скольжения при однослойном выполнении снабжен разделяющим покрытием на противоположной геометрическому замыканию опорной поверхности.

10. Тормозной барабан по п.6 или 7, отличающийся тем, что элемент (3) скольжения при двухслойном выполнении соединен с геометрическим замыканием с внутренним слоем (10) и с наружным слоем (11).

11. Тормозной барабан по любому из пп.1, 2, 4-7, 9, отличающийся тем, что соответствующий элемент (3) скольжения охватывает соответствующий зуб (6) поверхности (1) барабана.

12. Тормозной барабан по любому из пп.6 или 7, отличающийся тем, что соединяющая полочки (8) U-образного элемента (3) скольжения перемычка (9) прилегает к дну образованного между двумя зубьями (7) фланца (2) пространства между зубьями.

13. Тормозной барабан по любому из пп.1, 2, 4-7, 9, отличающийся тем, что элемент (3) скольжения состоит из металлического или неметаллического материала.

14. Тормозной барабан по любому из пп.1, 2, 4-7, 9, отличающийся тем, что элемент (3) скольжения состоит из нержавеющей стали.

15. Тормозной барабан по любому из пп.1, 2, 4-7, 9, отличающийся тем, что элементы (3) скольжения, зубья (6) и зубья (7) проходят «заподлицо» с торцевой стороны тормозного барабана.

16. Тормозной барабан по п.1, отличающийся тем, что поверхность (1) барабана имеет на участке перекрытия соответствующим зубом (7) фланца (2) отверстие в качестве отверстия (5) для охлаждения.

17. Тормозной барабан по п.1, отличающийся тем, что поверхность (1) барабана и фланец (2) соединены перед окончательной обработкой как одно целое.