Суперабразивные резцы с пазами на режущей поверхности и снабженные ими буровые долота и инструмент

Иллюстрации

Показать всеГруппа изобретений относится к конструкциям для использования в бурении подземных пород, включающим по меньшей мере один режущий элемент, в частности, к буровым долотам и инструменту с режущими элементами. Техническим результатом является повышение стабильности и срока службы бурового долота. Режущий элемент содержит объем суперабразивного материала, включающий: режущую поверхность, проходящую в двух измерениях и поперек продольной оси режущего элемента, причем часть режущей поверхности может быть не перпендикулярна продольной оси режущего элемента; заднюю границу, расположенную сзади режущей поверхности; и по меньшей мере один паз в режущей поверхности, начинающийся вблизи ее боковой границы и проходящий через по меньшей мере часть режущей поверхности. Паз может иметь переменную глубину, проходить через или по диаметру (диаметрам) режущей поверхности. К пазу могут прилегать ребра. 8 н. и 2 з.п. ф-лы, 22 ил.

Реферат

Притязания на приоритет

Настоящая заявка претендует на приоритет предварительной патентной заявки US 12/537750, поданной 7 августа 2009 г. на "Суперабразивные резцы с пазами на режущей поверхности и снабженные ими буровые долота и инструмент".

Область техники

Настоящее изобретение относится к устройствам, используемым для бурения и создания скважин в подземных породах. В частности, настоящее изобретение относится к резцам с поликристаллическими алмазами и другим суперабразивным резцам, предназначенным для установки на буровом долоте или ином инструменте, используемом для бурения земных или скальных пород, например бурения или расширения стволов скважин в нефте- и газодобыче и геотермальных скважин, а также к долотам и инструменту с такими резцами.

Уровень техники

Существуют долота трех типов, обычно используемые для бурения подземных пород. К ним относятся: (а) долота ударного бурения (также называемые ударными долотами); (б) шарошечные долота, включая трехшарошечные долота; и (в) лопастные долота или долота роторного бурения с фиксированными резцами (включая керновые долота такой конструкции), в бóльшей части которых в настоящее время используются алмазные или другие суперабразивные резцы, причем наибольшее распространение получили резцы со вставками из поликристаллических алмазов (ПКА).

Кроме этого, существуют и другие конструкции, используемые в забое, обобщенно называемые здесь "инструментом", применяемые для бурения или расширения ствола скважины, на поверхности которых могут использоваться суперабразивные резцы, режущие пластины или вставки в качестве резцов или элементов, предотвращающих износ. Такой инструмент может включать, например, расширители, стабилизаторы, бурильные замки, износостойкие вставки и отклоняющий инструмент. Сюда также относится режущий инструмент, используемый в горных работах, например перфораторы и расточнóй инструмент.

Долота ударного бурения используются с буровыми устройствами, которые проникают в породу посредством последовательных ударов в нее, приводящих к разрушению и ослаблению материала породы. Предполагается, что предложенный в изобретении резец будет использоваться в долотах ударного бурения.

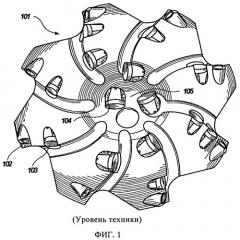

Долота, известные как дробящие долота, трехшарошечные долота или шарошечные долота (далее используется "трехшарошечные долота"), используются для бурения различных геологических пород, демонстрируя высокую эффективность при бурении более твердых пород. Существующие шарошечные долота несколько дешевле ПКА лопастных долот, но уступают им по рабочим характеристикам. Эти долота, однако, обладают хорошей долговечностью при использовании во многих сложных для бурения породах. Частным примером известного шарошечного долота может служить долото, показанное на фиг.2. В типичном шарошечном долоте используются три вращающиеся конические шарошки, ориентированные по существу поперек оси долота в треугольной конфигурации, а узкие концы конусов шарошек обращены в точку в центре образованного ими треугольника. На поверхностях шарошек сформированы или установлены резцы. В процессе работы вращение долота вокруг его оси заставляет шарошки вращаться, врезаясь резцами в твердую скальную породу, и удалять материал породы благодаря дробящему действию. В существующих шарошечных долотах достигается скорость проходки (ROP - от англ. rate of penetration) в твердых скальных породах от менее чем 0,03048 м (один фут) в час до примерно 9,144 (тридцать футов) в час. Предполагается, что резец в соответствии с изобретением найдет применение в шарошечных долотах в качестве вставки во вращающейся шарошке, в качестве калибрующего резца или триммера и на износостойких накладках на калибрующей поверхности.

К долотам третьего типа, используемым в уровне техники, относится лопастное долото или долото с фиксированными резцами.

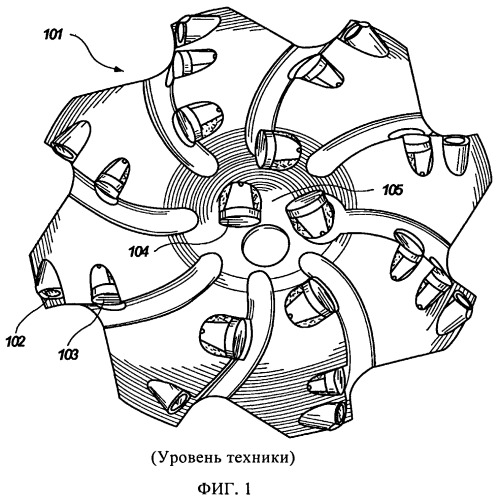

Частный пример лопастного долота представлен на фиг.1. Лопастное долото, показанное на фиг.1, предназначено для его вращения по часовой стрелке (если смотреть вниз на долото в стволе скважины, или против часовой стрелки, если смотреть на лопастное долото со стороны его режущего конца, как показано на фиг.1) вокруг его продольной оси. В большинстве конструкций существующих лопастных долот используются вставки из поликристаллических алмазов (ПКА), установленные на подложке, обычно из цементированного карбида вольфрама (WC). В существующих лопастных долотах ROP может составлять примерно от 0,03048 м (один фут) в час до более чем 304,8 метров (тысяча футов) в час. Недостатком существующих ПКА лопастных долот является их преждевременный износ из-за повреждения резцов под действием ударных нагрузок, поскольку вероятность повреждения резцов очень высока при использовании их в высоконапряженных или прочных породах, состоящих из известняков, доломитов, ангидритов, породах, переслаиваемых сцементированными песчаниками, например глинистый сланцах, переслаиваемых песчаником, известняком и доломитами, либо породах, содержащих твердые "пропластки". Предполагается, что предложенный в изобретении резец найдет применение в лопастных долотах в качестве резца, калибрующего резца или триммера и на износостойких накладках на калибрующей поверхности.

Как отмечалось выше, существуют дополнительные категории конструкций или "инструмента", применяемых для бурения, в которых могут использоваться суперабразивные элементы в качестве резцов или для предотвращения износа, включая расширители, стабилизаторы, бурильные замки, износостойкие вставки и отклоняющий инструмент. Предполагается, что предложенные в настоящем изобретении резцы будут использоваться в подобном скважинном инструменте для указанных целей, а также в режущем и расточном инструменте, используемом в горных работах.

В течение многих лет было известно, что ПКА резцы хорошо работают в лопастных долотах. ПКА резец обычно включает алмазный слой или пластинку, сформированные в условиях высоких температур и давлений на подложке из цементированного карбида (например, цементированного карбида вольфрама), содержащего связующий металл или катализатор, например кобальт. Подложка может быть припаяна тугоплавким припоем или прикреплена иным путем к элементу крепления, например штифту или цилиндрическому опорному элементу, для улучшения ее крепления к торцевой поверхности долота. Режущий элемент может быть прикреплен к буровому долоту либо на прессовую посадку, либо фиксацией штифта в гнезде в лопастном долоте со стальным корпусом, либо запайкой подложки резца тугоплавким припоем (с использованием или без использования цилиндрической опоры) непосредственно в заранее сформированное гнездо, выемку или иное приемное отверстие на торцевой поверхности корпуса долота, как, например, на долоте матричного типа, сформированного из частиц WC, залитых затвердевающим связующим веществом, как правило, на медной основе, как это известно в уровне техники.

При изготовлении ПКА обычно помещают подложку в форме диска из цементированного карбида в контейнер или картридж вместе со слоем алмазных кристаллов или частиц, помещенных в картридж рядом с одной поверхностью подложки. Несколько таких картриджей обычно устанавливается в пресс сверхвысокого давления. Затем подложки и прилегающие к ним слои алмазных кристаллов подвергаются воздействию сверхвысоких температур и давлений. Воздействие сверхвысоких температур и давлений приводит к расплавлению связующего металла в корпусе подложки и проникновению его из области за поверхности подложки, прилегающей к алмазному слою, сквозь алмазные частицы, и выполнению функции реактивной жидкой фазы, способствующей спеканию алмазных частиц для формирования поликристаллической алмазной структуры. В результате алмазные частицы оказываются скрепленными друг с другом с формированием алмазной пластинки на торцевой поверхности подложки, при этом алмазная пластинка также скреплена с поверхностью подложки. Связующий металл может оставаться в алмазном слое внутри пор, имеющихся между алмазными частицами, либо может быть удален или, в варианте выполнения, замещен другим материалом, как это известно в уровне техники, для формирования так называемого термостойкого алмаза (TSD - от англ. thermally stable diamond). Связующий материал удаляется выщелачиванием, либо алмазная пластинка формируется с использованием кремния, материала, имеющего одинаковый с алмазом коэффициент теплового расширения (КТР). В технике используются различные варианты этого базового процесса, а эти подробности приводятся для того, чтобы читателю был понятен принцип спекания алмазного слоя на подложке для формирования ПКА резца. Более подробную информацию, касающуюся процессов, используемых для формирования поликристаллических алмазных резцов, читатель может найти в US 3745623 (Wentorf, Jr. et al.), выданном 17 июля 1973 г.

Срезающее действие в лопастных долотах в основном осуществляется наружной полукруглой частью резцов. По мере вращения бурового долота и его проталкивания вниз бурильной колонной режущие кромки резцов прорезают в породе спиральную канавку в целом полукруглого сечения.

Вибрации бурового долота представляют серьезную проблему как с точки зрения общей эффективности работы бурового долота, так и сроков износа долота, особенно в случае буровых долот лопастного типа. Проблема вибрации бурового долота становится еще более серьезной, когда бурение ствола скважины выполняется под значительным углом к вертикали, например при горизонтальном или направленном бурении. При таком бурении на буровое долото и примыкающую к нему бурильную колонну действует направленная вниз сила тяжести и меняющийся вес, приложенный к буровому долоту. Такие условия создают несбалансированную нагрузку на резцы бурового долота, что вызывает радиальные вибрации, обычно описываемые как вихревое движение долота. Одной из причин вибраций бурового долота является несбалансированность режущих сил, действующих на буровое долото. Несбалансированные тангенциальные силы всегда имеют место при работе бурового долота. Такие силы стремятся толкнуть буровое долото к боковой стенке ствола скважины. Если долото обладает типичной режущей конструкций (структурой), калибрующие резцы на долоте используются для подрезания края ствола скважины. В этом случае увеличивается эффективное трение резцов долота вблизи калибрующей области, в результате чего мгновенный центр вращения бурового долота смещается в точку, не совпадающую с геометрическим центром вращения бурового долота, и возникает вихревое движение долота с обратным или задним вращательным движением в стволе скважины. Вихревое движение бурового долота продолжается из-за недостаточной величины сил трения, развиваемых в стволе скважины между калибрующей поверхностью долота и стенкой ствола скважины, независимо от ориентации долота в скважине. Постоянное изменение центра вращения бурового долота при вихревом движении приводит к убыстрению движения резцов бурового долота в стволе скважины в боковом направлении и в заднем направлении, что создает увеличенные ударные нагрузки на буровое долото.

Воздействие силы тяжести также вызывает вибрации бурового долота при направленном бурении под углом относительно вертикали из-за воздействия на долото радиальных сил, вызывающих вертикальные отклонения, приводящие к вихревому движению долота.

Отклоняющий инструмент бурового долота также вызывает вибрации бурового долота из-за того, что отклоняющий инструмент имеет изогнутый корпус, либо отклоняющие инструменты, соединенные с буровым долотом, имитируют изогнутый корпус. Вибрации бурового долота возникают, когда изогнутый корпус или отклоняющие инструменты, имитирующие изогнутый корпус, вращаются в стволе скважины, создавая эксцентрическое вращение бурового долота и вихревое движение бурового долота. Когда это происходит, конец бурильной колонны и буровое долото слегка отклоняются в стволе скважины.

Слоистая структура породы также вызывает вихревое движение бурового долота. Если в процессе бурения буровое долото, проходящее сквозь относительно мягкую породу, встречает более твердую породу с включенными пропластками, начинается вихревое движение долота, поскольку не все резцы на буровом долоте встречают значительно более твердую породу или твердые пропластки одновременно. Неравномерный захват значительно более твердой породы или твердых пропластков резцами на буровом долоте приводит к возникновению ударных сил, воздействующих на некоторые резцы и создающих локальные нагрузки на буровое долото, приводящие к его вибрации и вихревому движению.

Все вибрации бурового долота и возникающее в результате вихревое движение долота сокращают срок его службы.

В решении проблемы вибраций бурового долота и его вихревого движения используют резцы различной геометрии для улучшения их сопротивления растрескиванию, а также используются калибрующие накладки и выступы, размещаемые за резцами бурового долота. Другие возможные решения проблемы вибраций и вихревого движения бурового долота включают использование на буровом долоте фигурных резцов в предположении, что фигурный резец будет выполнять роль стабилизирующего элемента на буровом долоте. Вне зависимости от эффективности фигурного резца в качестве стабилизирующего элемента на буровом долоте, по мере износа фигурного резца происходит уменьшение любой создаваемой им стабилизирующей силы, действующей на буровое долото в скважине.

Таким образом, требуется повышение стабильности бурового долота, достигаемое режущим элементом на буровом долоте при минимальном изменении его формы в процессе бурения ствола скважины, обладающее бóльшей эффективностью в сравнении с существующими решениями проблемы вибраций и вихревого движения бурового долота.

Раскрытие изобретения

В настоящем изобретении предлагаются режущие элементы или резцы для бурового долота или другого бурового инструмента, имеющие по меньшей мере один паз в суперабразивной пластинке резцов.

Некоторые режущие элементы или резцы для бурового долота или другого бурового инструмента включают гребни, сопутствующие по меньшей мере одному пазу в суперабразивной пластинке резцов.

Предлагаются буровые долота и буровой инструмент, включающий режущие элементы или резцы, в соответствии с вариантами осуществления настоящего изобретения.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылками на прилагаемые чертежи, на которых:

на фиг.1 изображен дальний конец, или торцевая поверхность, известного лопастного долота.

на фиг.2 представлен вид сбоку известного шарошечного долота;

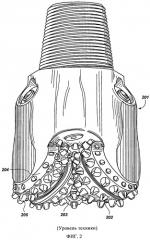

на фиг.3 изображен известный алмазный резец;

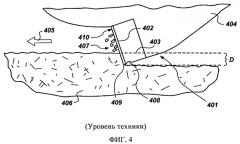

на фиг.4 иллюстрируется использование известного алмазного резца;

на фиг.5а-5г показан известный резец;

на фиг.5д показан известный резец;

на фиг.6 представлен вид сбоку режущей поверхности известного резца с несколькими областями разной агрессивности;

на фиг.7 представлен вид сбоку режущей поверхности известного резца с несколькими областями разной агрессивности;

на фиг.8 представлен вид сбоку режущей поверхности известного резца с несколькими областями разной агрессивности;

на фиг.9 представлен вид спереди конструкции (далее - структуры) пазов, или каналов, для резца;

на фиг.9А представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.9Б представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.9В представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.9Г представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.9Д представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.9Е представлен вид спереди структуры пазов, или каналов, с гребнями для резца;

на фиг.10 представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.10А представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.10Б представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.10В представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.10Г представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.10Д представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.11 представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.11А представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.11Б представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.11В представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.11Г представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.11Д представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.12 представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.12А представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.12Б представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.12В представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.12Г представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.12Д представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.13 представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.13А представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.13Б представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.13В представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.13Г представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.13Д представлен вид спереди структуры пазов, или каналов, для резца;

на фиг.14 представлен вид поперечного сечения резца;

на фиг.15 представлен вид поперечного сечения резца;

на фиг.16 представлен вид поперечного сечения резца;

на фиг.17 представлен вид поперечного сечения резца;

на фиг.18 представлен вид поперечного сечения резца;

на фиг.19 представлен вид фрагмента поперечного сечения резца;

на фиг.20 представлен вид фрагмента поперечного сечения резца;

на фиг.21 представлен вид фрагмента поперечного сечения резца;

на фиг.22 представлен вид фрагмента поперечного сечения резца.

Подробное описание осуществления изобретения

На фиг.1 приведено изображение известного лопастного долота с его дальнего конца или торцевой поверхности. Лопастное долото включает несколько резцов 102, 103 и 104, которые, как показано, могут быть расположены рядами, расходящимися, в целом, в радиальном направлении примерно от центра долота 105. Предполагается, что описанные здесь резцы будут в основном использоваться на лопастных долотах любой конфигурации.

На фиг.2 представлено на виде сбоку известное шарошечное долото. Шарошечное долото 201 включает три вращающиеся конические шарошки 202, 203 и 204, на каждой из которых имеется несколько вставных зубьев 205 шарошки. Предполагается, что описанные здесь резцы также будут использоваться на шарошечных долотах различной конфигурации в качестве вставных зубьев шарошки, калибрующих резцов и на износостойких накладках.

На фиг.3 представлен вид сбоку известного поликристаллического алмазного резца, обычно используемого в лопастных долотах. Резец 301 имеет цилиндрическую форму и включает подложку 302, обычно выполняемую из цементированного карбида, например карбида вольфрама (WC) или иных материалов, в зависимости от применения. Резец 301 также включает пластинку 303 из спеченного поликристаллического алмаза, сформированную на подложке 302 посредством упомянутого выше технологического процесса. Резец 301 может быть непосредственно установлен на торцевой поверхности лопастного долота либо закреплен на штифте, который, в свою очередь, закреплен на торцевой поверхности долота.

На фиг.4 изображен известный алмазный резец 401, по примеру резца, показанного на фиг.3, используемый на долоте. Резец 401 имеет ПКА алмазный слой в форме диска или пластинки 402, толщина которых обычно составляет от 0,508 до 0,762 мм (0,020-0,030 дюйма) (хотя, как отмечалось выше, были попытки использования более толстых пластинок), спеченных с подложкой 403 из карбида вольфрама. Резец 401 устанавливается на долото 404. При движении долота 404 с резцом 401 в направлении, показанном стрелкой 405, резец 401 захватывает породу 406, в результате срезая породу 406 алмазным слоем или пластинкой 402, и срезанная порода 407 скользит вдоль режущей поверхности 410, удаляясь от резца 401. Читатель должен заметить, что в пластичных подземных породах срезанная порода 407 может представлять собой довольно длинные полосы, в то время как в непластичной породе срезанная порода 407 может содержать отдельные частицы, как это показано на чертеже. Благодаря эффекту резания в породе 406 образуется глубина вруба D. На чертеже также видно, что с задней стороны резца 401, противоположной направлению резания, как алмазный слой или пластинка 402, так и штифт или подложка 403 находятся в пределах глубины вруба D. Это имеет ряд отрицательных последствий. Было установлено, что в известных резцах наблюдается абразивный и эрозионный износ подложки 403 в пределах глубины вруба D за алмазным слоем или пластинкой 402 при определенных условиях резания. Этот износ имеет обозначение 408. Хотя в некоторых случаях такой износ может быть полезным благодаря самозатачивающемуся эффекту на алмазном слое или пластинке 402 (повышает эффективность резания и позволяет сохранять небольшую нагрузку на долото), износ 408 ухудшает поддержку алмазного слоя или пластинки 402, противодействующую изгибающим напряжениям, и происходит ее преждевременное скалывание, растрескивание или разрушение. Эта склонность к повреждению может усиливаться высокими удельными напряжениями, испытываемыми режущей кромкой 409 режущей поверхности 410.

Другая проблема состоит в том, что режущая поверхность 410 алмазного слоя, или пластинки 402, обладающих высокой твердостью, но также и высокой хрупкостью, поддерживается внутри глубины вруба D не только другим алмазом внутри алмазного слоя или пластинкой 402, но также и частью штифта или подложки 403. Подложка 403 обычно представляет собой карбид вольфрама и имеет меньшую жесткость, чем алмазный слой или пластинка 402. Соответственно, когда на алмазный слой или пластинку 402 и несущую подложку 403 воздействуют большие тангенциальные силы, алмазный слой или пластинка 402, плохо сопротивляющиеся напряжению и легко разрушающиеся под воздействием напряжения, склонны к растрескиванию и разрушению, когда лежащая под ними подложка 403 гнется или иным образом "подается".

Более того, в ходе попыток, в уровне техники, использовать алмазный слой двойной толщины (1,524 мм или 0,060 дюйма), было установлено, что более толстый алмазный слой или пластинка 402 также очень подвержены растрескиванию, скалыванию и разрушению. Представляется, что это обусловлено отчасти величиной, распределением и типом (растягивающие, сжимающие) остаточных напряжений (или их отсутствия), воздействующих на алмазную пластинку в процессе изготовления, хотя может играть свою роль и плохое спекание алмазной пластинки. Алмазная пластинка и карбидная подложка имеют различные коэффициенты теплового расширения и объемные модули упругости, из-за чего возникают разрушительные остаточные напряжения в алмазном слое и на границе раздела между алмазом и подложкой. "Утолщенная" алмазная пластинка в известном резце обладает существенными остаточными растягивающими напряжениями в подложке, непосредственно за режущей кромкой. Кроме того, алмазный слой на режущей кромке имел плохую опору, фактически в основном не опирался на подложку, как это показано на фиг.4, и поэтому обладал пониженным сопротивлением к воздействию тангенциальных сил.

Дальнейшее рассмотрение недостатков существующих резцов, изображенных на фиг.4, можно найти в US 5460233.

В отношении резца известной конструкции (см. фиг.4), было в конце концов установлено, что глубина алмазного слоя должна составлять от 0,508 до 0,762 мм (0,020-0,030 дюйма) для простоты изготовления и предполагаемой устойчивости к растрескиванию и скалыванию. Было принято считать, что использование алмазного слоя толще 0,899 мм (0,035 дюйма) может привести к чрезмерной подверженности резца разрушению и сократить его срок службы.

На фиг.5а-5г приведены вид с торца, вид сбоку, увеличенный вид сбоку и вид в перспективе варианта осуществления известного резца. Резец 501 имеет форму тонкого усеченного конуса и включает круглый алмазный слой, или пластинку 502 (например, поликристаллический алмаз), из суперабразивного материала, плоскость 502' задней поверхности которой прикреплена (т.е. спечена) к цилиндрической подложке 503 (например, из карбида вольфрама). Видно, что граница раздела между алмазным слоем 502 и подложкой 503 состоит из параллельных друг другу гребней, разделенных впадинами, причем гребни и впадины проходят поперек резца 501 от края до края. Естественно, известно много других конфигураций границ раздела, пригодных для использования в изобретении. Алмазный слой 502 имеет толщину "T1". Подложка 503 имеет толщину "Т2". Алмазный слой 502 имеет наклонную кромку 508, проходящую под углом Ф к боковой стенке 506 алмазного слоя 502 (параллельного продольной оси, или центральной линии, 507 резца 501) и проходящую вперед и по радиусу внутрь к продольной оси 507. Угол Ф наклона кромки, в предпочтительном варианте осуществления, определяется как внутренний острый угол между поверхностью наклонной кромки 508 и боковой стенкой 506 алмазного слоя 502, которая, в предпочтительном варианте осуществления, параллельна продольной оси 507. Желательно, чтобы значение угла Ф наклона кромки составляло в интервале от 10° до 80°, но наиболее предпочтительной величиной угла Ф наклона кромки является от 30° до 60°. Представляется, однако, что возможно использовать углы наклона кромки с величиной, выходящей за этот интервал, и обеспечить эффективность резца, использующего предложенные в изобретении конструкции (структуры).

Размеры наклонной кромки 508 имеют значение для работы резца 501. Авторы изобретения установили, что ширина W1 наклонной кромки 508 должна составлять по меньшей мере примерно 1,27 мм (0,050 дюйма), при измерении от внутренней границы наклонной кромки 508 (или центра режущей поверхности 513, если наклонная кромка 508 доходит до нее) до режущей кромки 509 вдоль, или параллельно (т.е. под одинаковым углом), фактической поверхности наклонной кромки 508. Измерение производится, при круговой режущей поверхности 513, обычно в радиальном направлении, но под тем же углом, что и угол наклонной кромки 508. Также может быть желательно, чтобы ширина наклонной кромки 508 (или высота, если смотреть с торца на движущийся резец, установленный на долоте) была равна или превышала проектную глубину резания, хотя изобретение этого не требует.

Алмазный слой 502 также имеет режущую поверхность 513, включающую плоскую центральную площадку 511, расположенную радиально внутри от наклонной кромки 508 и режущей кромки 509. Плоская центральная площадка 511 режущей поверхности 513 параллельна плоскости 502' задней поверхности алмазного слоя или пластинки 502. Между режущей кромкой 509 и подложкой 503 находится часть толщины алмазного слоя 502, называемая базовым слоем 510, а часть толщины между плоской центральной площадкой 511 режущей поверхности 513 и базовым слоем 510 называется слоем 512 наклонной кромки.

Плоская центральная площадка 511 режущей поверхности 513, как показано на фиг.5а, 5в и 5г, представляет собой плоскую поверхность, ориентированную перпендикулярно продольной оси 507, показанной пунктиром на фиг.5а. В альтернативных вариантах изобретения, площадка режущей поверхности может быть выпуклой, например, как описано в US 5332051 (Knowlton). Также возможна конфигурация, в которой поверхность вращения наклонной кромки 508 определяет точку конуса на плоской центральной площадке 511 режущей поверхности 513. Однако предпочтительными вариантами осуществления изобретения являются варианты, изображенные на фиг.5а-5г. В предпочтительном варианте описанного резца 510, толщина T1 алмазного слоя или пластинки 502 составляет от 1,778 до 3,81 мм (0,070-0,150 дюйма), а наиболее предпочтительным вариантом является интервал от 2,032 до 2,54 (0,080-0,100 дюйма). При такой толщине резец в предложенной в изобретении конструкции обладает существенно улучшенной ударной прочностью, стойкостью к истиранию и эрозии.

В описанном варианте осуществления, толщина Т3 базового слоя 510 составляет примерно 1,27 мм (0,050 дюйма), при ее измерении перпендикулярно режущей поверхности 513 несущей подложки 503, параллельно продольной оси 507. Слой 512 наклонной кромки имеет толщину примерно от 0,762 до 1,27 мм (0,030-0,050 дюйма), а величина угла θ наклона наклонной кромки 508 составляет 65° (показано на чертеже), но может и изменяться. Граница 515 плоскости 502' задней поверхности алмазного слоя 502 и подложки 503 должна лежать на расстоянии по меньшей мере 0,381 мм (0,015 дюйма) вдоль оси назад от режущей кромки 509, и, в варианте, показанном на фиг.5а-5г, это расстояние существенно больше. Диаметр изображенного резца составляет примерно 19,05 мм (0,750 дюйма), а толщина подложки 503 Т2 составляет примерно от 5,969 до 5,461 мм (0,235-0215 дюйма), хотя эти размеры и не являются критичными.

Как показано на фиг.5а-5 г, боковая стенка 517 резца 501 параллельна продольной оси 507 резца 501. Таким образом, видно, что угол θ равен углу Ф, т.е. углу между наклонной кромкой 508 и осью 501. Резцы, однако, не обязательно должны быть круглыми или даже симметричными в поперечном сечении, а боковая стенка 517 резца 501 не всегда может быть параллельна продольной оси 507 резца 501. Таким образом, угол наклонной грани 508 может быть определен как угол θ или как угол Ф, в зависимости от конфигурации резца и предпочтений конструктора.

Другим возможным, и желательным, признаком показанного на фиг.5а-5г варианта осуществления является использование антифрикционной чистовой обработки плоской центральной площадки 511 режущей поверхности 513, включая наклонную кромку 508. Предпочтительным видом антифрикционной чистовой обработки является зеркальная полировка, которая, как было установлено, снижает трение между алмазным слоем 502 и материалом прорезаемой породы и улучшает сохранность режущей поверхности 513, как показано в US 5447208 (Lund et al.).

Еще одним элементом, который может быть использован в резце в варианте осуществления, представленном на фиг.5а-5г, является использование небольшой фаски или округления по краю режущей кромки, что, как известно, увеличивает устойчивость кромки резца при прохождении ствола скважины в начале бурения, по меньшей мере на части, которая входит в контакт с породой. Авторам изобретения, однако, не удалось на сегодняшний день экспериментально продемонстрировать необходимости такого элемента. В альтернативном варианте, режущая кромка может быть сточена вместо округления или снятия фаски.

Другим возможным элементом резца, который может быть использован в элементе изобретения, изображенном пунктирными линиями на фиг.5а, является использование опорного цилиндра 516, скрепленного торцевыми поверхностями с задней частью подложки 503. При такой конструкции резца он имеет больший размер (или длину) вдоль его продольной оси 507 для обеспечения бóльшей поверхности прикрепления (например, пайкой тугоплавким припоем) к торцевой поверхности долота, что позволяет резцу выдерживать в процессе использования большие силы, отрывающие его от поверхности долота. Такая конструкция хорошо известна и раскрыта в US 4200159. Однако наличие или отсутствие такого опорного цилиндра не влияет на прочность и износостойкость резца.

На фиг.5д представлен вариант осуществления известного резца 1201. Подложка 1203 скруглена или образует купол 1208 под алмазной пластинкой 1202, как показано пунктирной линией. Алмазная пластинка 1202 имеет боковую стенку 1209, которая показана проходящей параллельно боковой стенке 1211 подложки и продольной оси 1210 резца 1201, показанной пунктирной линией, но которая может проходить и под углом. Алмазная пластинка 1202 также включает режущую кромку 1214, наклонную кромку 1205 и центральную площадку 1207 режущей поверхности. Центральная площадка 1207 режущей поверхности представляет собой часть переднего конца алмазной пластинки 1202 в пределах внутренней границы 1206 наклонной кромки 1205.

На фиг.6 показан известный режущий элемент, пригодный для использования в бурении скважин в породах, твердость которых изменяется от относительно высокой до относительно низкой. Режущий элемент, или резец, 1310 включает суперабразивную или алмазную пластинку 1312, расположенную на подложке 1314 из карбида металла, с использованием известных материалов и технологии изготовления при высоких давлениях и высоких температурах. В качестве материала суперабразивной или алмазной пластинки 1312 может быть использован поликристаллический алмаз (ПКА), а для подложки 1314 может быть использован карбид вольфрама (WC), хотя известны и другие материалы, которые могут быть использованы вместо предпочтительных материалов. Такие альтернативные материалы, пригодные для суперабразивной или алмазной пластинки, включают, например, термостойкий поликристаллический алмаз (TSP), алмазную пленку, кубический нитрид бора и родственные структуры C2N4. Альтернативные материалы, пригодные для подложки 1314, включают цементированные карбиды, например, вольфрама (W), ниобия (Nb), циркония (Zr), ванадия (V), тантала (Та), титана (Ti) и гафния (Hf). Граница 316 раздела обозначает границу, или стык, между суперабразивной или алмазной пластинкой 1312 и подложкой 1314, а воображаемая продольная ось или центральная линия 1318 обозначает продольную центральную линию режущего элемента 1310. Общий продольный размер (длина) суперабразивной или алмазной пластинки 1312 обозначен как размер I, а общий продольный размер подложки 1314 обозначен как размер J, что дает общую длину К резца 1310. У подложки 1314 имеется наружная боковая стенка 1336, а у суперабразивной или алмазной пластинки 1312 имеется наружная стенка 1328, которая, в предпочтительном варианте, имеет такой же диаметр, обозначенный как D (см. фиг.6), которые концентричны и параллельны с воображаемой продольной осью или центральной линией 1318. Суперабразивная или алмазная пластинка 1312 имеет режущую поверхность 1320 с несколькими областями разной агрессивности, которая, как показано на фиг.6, обращена таким образом, чтобы располагаться в целом поперек воображаемой продольной оси 1318.

В предпочтительном варианте, режущая поверхность 1320 с несколькими областями с разной агрессивностью включает: наклонную поверхность или фаску 1326 малой агрессивности, занимающую полную наружную окружность с максимальным радиусом; наклонную режущую поверхность 1324 с промежуточной агрессивностью, занимающую, в целом, полную окружность промежуточного радиуса и имеющую промежуточную длину; и агрессивную режущую поверхность 1322, расположенную радиально внутри или в центре. Наклонная поверхность или фаска 1326 с максимальным радиусом наклонена относительно поверхности 1328 боковой стенки суперабразивной или алмазной пластинки 1312, которая, в предпочтительном варианте, хотя и не обязательно, параллельна продольной оси или центральной линии 1318, которая, в целом, перпендикулярна задней поверхности 1338 подложки 1314. Угол фаски 1326, обозначенный ф1326, также как и угол наклона других показанных и описанных режущих поверхностей, измеряется относительно линии 1327, проходящей вверх от боковой стенки 1328 суперабразивной или алмазной пластинки 1312. Проходящая вертикально линия 1327 отсчета параллельна продольной оси 1318, однако, как это должно быть понятно специалистам, угол фаски может быть измерен и относительно других линий отсчета или базовых уровней. Например, углы фасок могут быть отсчитаны непосредственно от продольной оси, либо от вертикальной линии отсчета, сдвинутой в радиальном направлении внутрь от боковой стенки резца, или относительно задней поверхности 1338. Описанные и показанные здесь углы фасок или углы режущей поверхности будут, как правило, измеряться от проходящей вертикально линии отсчета, параллельной продольной оси 1318. Ширина фаски 1326 определена шириной W1326, как это показано на фиг.6. Уступ 1330, имеющий ширину W1330, желательно, хотя и н