Автоматизированный способ возведения монолитных фундаментов и стен зданий и сооружений из пластичных блоков

Иллюстрации

Показать всеИзобретение относится к автоматизированному строительству промышленных и гражданских зданий и сооружений, особенно при возведении сооружений повышенной надежности, а также при наводнениях для быстрого возведения защитных стен и дамб. Автоматизированный способ возведения монолитных фундаментов и стен зданий и сооружений из пластичных блоков заключается в монтаже узла приготовления бетонной смеси, бетононасосов и бетонопроводов. Податливую опалубку для каждого пластичного блока сшивают на швейной машинке из прочного тканого или вязаного на ткацком станке корда автоматизированно, причем корд является внешней обоймой и арматурой. Фиксируют пространственную форму податливой опалубки из корда распорными и стягивающими фиксаторами. Подготавливают грунтовое основание в соответствии с планом фундаментов и стен сооружения. Устанавливают в проектное положение первый ряд готовых податливых опалубок, бетононасосом непрерывно нагнетают по шлангам бетонопроводов пластичный бетон с керамзитом в первый ряд податливых опалубок с необходимыми теплотехническими свойствами и формируют пластичные блоки, армированные тканью корда. Силами гравитации выдавливают через ткань корда цементный клей, устанавливают второй ряд податливых опалубок, перекрывая стыки пластичных блоков первого ряда. Заполняют второй ряд податливых опалубок пластичным бетоном и формируют второй ряд пластичных блоков. Продолжают наращивать высоту фундамента до полной его готовности. Укладывают арматурные пояса сооружения из прорезиненных лент, армированных стальным кордом, являющихся гидроизоляцией. Надежно склеивают пластичные блоки друг с другом цементным клеем, выдавленным через ткань корда, делают технологические перерывы для схватывания бетона и превращения пластичных блоков в прочные жесткие блоки. Монтируют перекрытие над подвалом, формируют стены из пластичных блоков из теплого бетона, укладывают между рядами еще не схватившихся пластичных блоков арматурные пояса из лент, армированных стальным кордом, замкнутые по контуру сооружения и армируют ими стены. Протыкают арматурными стержнями по вертикали верхние и нижние ряды пластичных блоков и надежно соединяют их друг с другом, устанавливают в проектное положение блоки дверей и окон, раскладывают между ними податливые опалубки пластичных блоков из корда, перекрывая стыки, бетонируют простенки и надежно зажимают и фиксируют положение дверей и окон между пластичными блоками. Делают технологические перерывы для превращения пластичных блоков в прочные жесткие блоки, укладывают арматурные пояса сооружения, монтируют перекрытия и завершают строительство сооружения. Технический результат состоит в автоматизации возведения монолитных фундаментов и стен зданий и сооружений из пластичных блоков, снижении трудоемкости возведения, повышении прочности и надежности сооружений армированием их текстильной тканью прочного корда. 4 ил., 2 табл.

Реферат

Предлагаемое изобретение относится к автоматизированному строительству промышленных и гражданских зданий и сооружений, особенно, при возведении сооружений повышенной надежности. Способ следует также применять при наводнениях для быстрого возведения защитных стен и дамб.

Известны сборные и монолитные ленточные фундаменты [1, с.134, рис.5.1] и стены из кирпича и монолитные [1, с.75]. Монолитные стены возводят с применением переставной или скользящей опалубки. Стены из кирпича возводят ручным способом. Примем это техническое решение за аналог.

Недостатки аналога следующие:

- большая трудоемкость способа возведения монолитных фундаментов и стен зданий и сооружений, так как требуется монтаж и демонтаж опалубки;

- большая материалоемкость, возникающая при сооружении здания;

- трудно автоматизировать процесс сооружения фундамента и стен.

Известно армирование насыпи из грунта [2] текстильным материалом. Такое армирование повышает прочность грунтового основания и устойчивость насыпи.

Известны также гипсовые повязки, в которых хрупкий гипс армирован бинтами, повышающими его прочность [3, с.282].

Известно также эффективное армирование автомобильных и авиационных покрышек стальной сеткой тканого корда, полученного на текстильном станке, или плетеного на трикотажных машинах [3, с.69, с.239, с.571, с.1187]. Этот автоматизированный способ производителен и надежен. Примем этот автоматизированный способ армирования прочным тканым кордом за аналог.

За аналог примем техническое решение, разработанное Неждановым К.К., Хвастуновым В.Л., Неждановым А.К. [4, патент №2324789], в котором описан способ армирования монолитных фундаментов и стен текстильной тканью корда. Этот способ армирования может быть усовершенствован.

Техническая задача изобретения - автоматизация способа возведения монолитных фундаментов и стен зданий и сооружений из пластичных блоков, снижение трудоемкости возведения, повышение прочности и надежности сооружений армированием их текстильной тканью прочного корда.

Техническая задача по способу возведения монолитных фундаментов и стен зданий и сооружений решена тем, что технологический процесс возведения монолитных фундаментов и стен зданий и сооружений из пластичных блоков автоматизируют следующим образом.

Автоматизация заключается в том, что для возведения фундамента монтируют комплект оборудования, включающий узел приготовления пластичного бетона с осадкой конуса 8…18 см по ГОСТам [5] и [6], бетононасосы и бетонопроводы, с помощью которых нагнетают бетонную смесь в податливую опалубку.

Отличие состоит в том, что сетчатую податливую опалубку для каждого монолитного блока, автоматизировано сшивают на швейной машинке из прочного тканого или вязаного на ткацком станке корда. Причем корд является внешней обоймой и арматурой.

Фиксируют и напрягают пространственную форму гибкой податливой опалубки из корда каждого пластичного блока распорными и стягивающими фиксаторами. В соответствии с планом фундаментов и стен сооружения, подготавливают грунтовое основание. Устанавливают в проектное положение первый ряд опалубок. Бетононасосом непрерывно нагнетают по шлангам бетонопроводов пластичный бетон, в первый ряд опалубок, с необходимыми теплотехническими свойствами, и формируют пластичные блоки, армированные тканью корда.

Силами гравитации выдавливается через сетчатую ткань корда цементный клей. Устанавливают второй ряд опалубок, перекрывая стыки пластичных блоков первого ряда. Устанавливают второй ряд опалубки, и бетононасосом нагнетают по бетонопроводам пластичный бетон и формируют второй ряд пластичных блоков, перекрывая стыки первого ряда. Продолжают наращивать высоту фундамента до проектной отметки.

Укладывают арматурные пояса сооружения из прорезиненных лент, армированных стальным кордом, одновременно являющихся гидроизоляцией, надежно склеивают пластичные блоки друг с другом цементным клеем, выдавленным через сетчатую ткань корда. Делают технологические перерывы для схватывания бетона и превращения пластичных блоков в прочные жесткие блоки.

Монтируют перекрытие над подвалом и формируют стены из пластичных блоков из теплого бетона с заполнителем, например, из керамзита. Укладывают между рядами еще не схватившихся пластичных блоков арматурные пояса из лент, армированных стальным кордом, замкнутых по контуру сооружения, и армируют ими стены. Протыкают арматурными стержнями по вертикали верхние и нижние ряды пластичных блоков и надежно соединяют их друг с другом.

Устанавливают в проектное положение блоки дверей и окон, раскладывают между ними податливые опалубки пластичных блоков из корда, перекрывая стыки, бетонируют простенки и надежно зажимают и фиксируют положение дверей и окон между податливыми пластичными блоками.

Делают технологические перерывы для превращения пластичных блоков в прочные жесткие блоки, укладывают арматурные пояса сооружения, монтируют перекрытия и завершают строительство сооружения.

Примерный состав бетонной смеси для пластичных блоков фундамента дан в табл.1 и табл.2.

| Таблица 1 | ||

| Пластичная бетонная смесь для фундамента | ||

| № | Компоненты бетонной смеси | Расход на 1 м |

| 1 | Цемент марки 400, кг | 200…250 |

| 2 | Щебень фракции 5…20 мм, м5 | 0,75…0,85 |

| 3 | Песок кварцевый, кг | 680…760 |

| 4 | Пластификатор С-3 от массы цемента в пересчете на сухое вещество, в % | 0,5…0,8 |

| 5 | Вода до осадки конуса бетонной смеси, см | 8…18 |

Пластичная бетонная смесь для теплых стен рекомендуется следующего состава (см. табл.2).

| Таблица 2 | ||

| Бетонная смесь с низкой теплопроводностью для теплых стен | ||

| № | Компоненты бетонной смеси | Расход на 1 м3 |

| 1 | Цемент марки 400, кг | 200…250 |

| 2 | Легкий заполнитель фракции 5…10, 10..20 и 20…40 мм, (керамзит), м3 | 0,75…0,85 |

| 3 | Песок кварцевый, кг | 680…760 |

| 4 | Пластификатор С-3 от массы цемента в пересчете на сухое вещество, в % | 0,5…0,8 |

| 5 | Вода до осадки конуса бетонной смеси, см | 8…18 |

С целью улучшения теплоизоляции стен в бетонную смесь вводят органические и неорганические заполнители с низкой теплопроводностью.

Легкий заполнитель может быть из керамзита, аглопорита, полистирола, шлаковой пемзы, шлака, туфа, пористого известняка, перлита и других материалов с низкой теплопроводностью.

Надежное сцепление рядов пластичных блоков между собой обеспечивается цементным клеем, выдавленным через сетчатую ткань корда.

Для повышения надежности и работоспособности возводимого сооружения в зависимости от массы сооружения, грунтового основания и его свойств, а также других факторов между слоями из рядов пластичных блоков укладывают непрерывные по контуру продольные армирующие ленты из прочного стального корда, образующие замкнутые по горизонтали пояса.

В период пластичного состояния бетонной смеси монолитные блоки сшивают друг с другом по вертикали, протыкая их арматурными стержнями. По мере увеличения высоты стен до проектных отметок формируют монолитные или сборные перекрытия, устанавливают в проектное положение дверные и оконные блоки. Монтируют между ними гибкие тканые из корда податливые опалубки соответствующей длины и описанным выше способом бетонируют простенки из пластичных блоков.

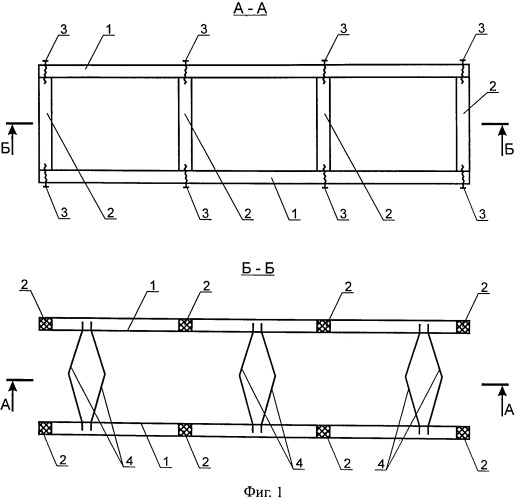

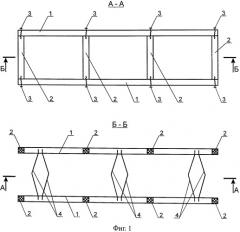

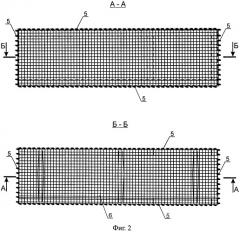

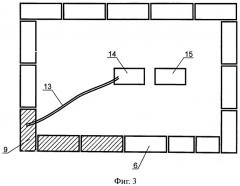

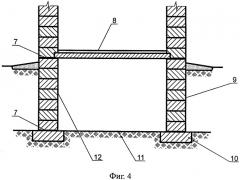

На фиг.1 показана последовательность действий по реализации автоматизированного способа возведения монолитных фундаментов и стен зданий одного ряда по высоте из пластичных блоков, А-А - вид каркаса пластичного блока в плане, Б-Б - то же, в разрезе; на фиг.2 - схема армирования пластичного блока тканым кордом установки податливой опалубки возводимого здания, А-А - вид податливой опалубки в плане, Б-Б - то же, в разрезе; на фиг.3 - реализация автоматизированного способа возведения здания, в разрезе; где 1 - продольный брус опалубки; 2 - поперечный брус, определяющий ширину стены или фундамента; 3 - винтовое крепление брусьев; 4 - стяжное устройство из стержней или проволоки; 5 - цементный раствор; 6 - податливая опалубка; 7 - гидроизоляция; 8 - плита перекрытия; 9 - стены здания; 10 - фундамент; 11 - грунтовое основание.

На фиг.1 показан плоский каркас пластичного блока, состоящий из продольных деревянных реек 1 и реек распорок 2 из древесины. Рейки 1 и 2 соединены друг с другом шурупами 3.

Два плоских каркаса соединены друг с другом распорными элементами 4, выполненными из стальной проволоки 4 диаметром ⌀4…5 мм. Распорные элементы выполнены в виде ромбов.

На фиг.2 показано армирование пластичного блока плетеным или тканым кордом 5.

Каркас пластичного блока, показанный на фиг.1, вводят в плетеный (тканый) корд сверху. После этого ромбовидные распорные элементы распрямляют, приближая элементы 4 друг к другу. Распорные элементы раздвигают пару каркасов из древесины в стороны и этим придают опалубке правильную форму параллелепипеда. Опалубка готова к применению.

На фиг.3 показано, как готовые элементы опалубки 6 укладывают на подготовленное грунтовое основание точно в соответствии с планом здания.

Укладку бетона в подготовительные элементы 6 опалубки осуществляют бетононасосом 14. Бетон подготавливают централизованно на бетонном заводе. Транспортировку осуществляют бетоновозами, оснащенными бетононасосами.

Возможно приготовление бетонной семи и непосредственно на бетонном узле на строительной площадке 15. Пластичную бетонную смесь транспортируют механизированно по шлангу 14 бетонопровода.

Пластичным бетоном элементы опалубки 6 заполняют поочередно и получают заполненные бетоном пластичные блоки 9.

Циклы повторяют и сооружают фундаментные подушки 10, опирающиеся на грунтовое основание 11.

На фундаментные подушки укладывают следующие элементы опалубки из тканого корда и аналогично бетонируют пластичные блоки фундамента 12.

Для возведения фундамента 10 и стен 9 монтируют комплект оборудования, включающий бетонный узел 15 приготовления пластичной бетонной смеси, бетононасосы 14 и гибкие шланги бетонопроводов 13, для ее автоматизированного транспортирования к месту укладки. Пластичная бетонная смесь имеет осадку конуса 8…18 см по ГОСТам [5] и [6].

Прочную податливую опалубку 6 автоматизированно сшивают из корда на ткацком станке или вязальной машине, например, из полипропилена, нитей из углерода или стеклянного волокна [3, с.1147]. Корд может быть из стальной проволоки. Текстильная ткань корда является также прочной внешней сеточной арматурой.

Податливые опалубки блоков маркируют в соответствии с планом фундаментов и стен сооружения. Откапывают котлован и подготавливают грунтовое основание 11. Транспортируют на строительную площадку заготовки для опалубок в соответствии с планом фундаментов (см. фиг.4) сооружения и монтируют на подготовленное грунтовое основание 11 первый более широкий ряд опалубок 6 пластичных блоков.

Податливая опалубка 6, из тканого или вязанного на станке корда, образует замкнутую с боков и снизу полость, открытую сверху. Текстильная ткань прочного корда податливой опалубки 6 является внешней оставляемой обоймой, армирующей стену.

Вводят сверху в податливую опалубку 6 шланг бетонопровода и дозировано нагнетают бетононасосом пластичный бетон.

Силы гравитации воздействуют на пластичный бетон, напрягают и растягивают обойму податливой опалубки 6 изнутри, выдавливают через сетку корда цементный клей 5.

На первый ряд пластичных блоков 6 устанавливают следующий ряд опалубок и также автоматизированно нагнетают в них пластичный бетон. Делают перерывы для набора бетоном прочности от 10 до 20% проектной и циклы наращивания высоты фундамента продолжают до полной его готовности. Податливая опалубка выполняет также функцию внешней арматуры.

Прорезиненную гидроизоляцию 7, армированную стальным или иным кордом, свернутую в рулоны, доставляют на строительную площадку в рулонах. Раскатывают рулоны ленты гидроизоляции 7 (см. фиг.3) на фундамент 10 или стену 9. Сетка прочного стального корда из тонкой проволоки сплетена на ткацком станке или на вязальной машине.

Резина отлично защищает корд от коррозии. Непрерывная лента гидроизоляции выполняет также функции прочного армирующего стену пояса по периметру сооружения или здания и предотвращает появление в сооружении трещин и разрушений при неравномерных осадках грунтового основания 11.

Сооружают плиту перекрытия 8 над подвалом (см. фиг.3) одним из известных способов. Стены 9 (см. фиг.3) формируют таким же способом, как фундамент 10. Причем при возведении стены 9, для уменьшения ее теплопроводности, в бетон вводят легкие органические и неорганические заполнители, например, полистирол, перлит, керамзит. Поэтому стена получается теплой с необходимыми теплотехническими свойствами.

Обеспечивают надежное сцепление рядов пластичных блоков армированных кордом между собой послойно цементным клеем, выдавленным через сетчатую ткань корда.

По мере увеличения высоты стены 9 устанавливают дверные и оконные блоки (не показано). Устанавливают между ними опалубки соответствующей длины, тканые или вязаные из ткани корда на станке, и описанным выше способом бетонируют простенки из пластичных блоков. При бетонировании простенков пластичные блоки плотно охватывают оконные и дверные блоки, и фиксируют их проектное положение в стене.

Для повышения надежности и работоспособности возводимого сооружения в зависимости от его массы, грунтового основания 11 и его свойств, и других факторов, между рядами пластичных блоков укладывают непрерывные по контуру ленты 12 из прочного стального корда, армирующие стены. Эти ленты прочного корда 12 образуют замкнутые по горизонтали армирующие пояса.

Пластичные блоки сшивают друг с другом по вертикали, протыкая их арматурными стержнями (не показано) в период до схватывания бетонной смеси в них.

Прочные пояса могут быть выполнены, например, из прорезиненного плетеного на станке прочного стального корда, выполняющие также функции гидроизоляции.

Сопоставление с прототипом показывает существенные отличия, а именно.

- Процесс возведения монолитных фундаментов 10 и стен 9 здания полностью автоматизирован, благодаря подаче бетона по шлангам бетонопроводов и укладке бетона в гибкие податливые опалубки из корда, являющегося внешней арматурой и обоймой.

- Процесс изготовления прочного корда автоматизирован на ткацких или вязальных станках, податливые опалубки также сшивают автоматизированно на швейной машинке.

- Повышена надежность здания, так как стены его полностью монолитны, армированы прочным кордом, работающим внешней обоймой, и объединены в единое целое армирующими лентами корда.

Экономический эффект получен из-за максимального снижения трудоемкости способа возведения фундаментов и стен зданий и сооружений из пластичных блоков, а также автоматизацией процесса изготовления корда на ткацких или вязальных станках и автоматизированного сшивания прочных опалубок на швейной машинке.

Экономический эффект получен также от повышения надежности и прочности сооружения как единого целого.

Литература

1. Кудзис А.П. Железобетонные и каменные конструкции. Часть 2. Конструкции промышленных и гражданских зданий и сооружений. Учебник для вузов. Высшая школа. М. 1989 г.

2. Пособие по проектированию земляного полотна автомобильных дорог на слабых грунтах (к СНиП 2.05.02-85). М., 1989, с.75-83.

3. Большой энциклопедический словарь (БЭС). Гл. ред. A.M. Прохоров. Изд. 2-е. М. БРЭ, 1998, с.1456.

4. Нежданов К.К., Хвастунов В.Л., Нежданов А.К. Автоматизированный способ возведения монолитных фундаментов и стен зданий. Патент России №2324789, Е02D 35/00, 37/00. Зарегистрировано 20 мая 2008, Бюл. №14.

5. ГОСТ 10181-2000 «Смеси бетонные. Методы испытаний».

6. ГОСТ 7473-1994 «Смеси бетонные. Технические условия».

Автоматизированный способ возведения монолитных фундаментов и стен зданий и сооружений из пластичных блоков, заключающийся в монтаже узла приготовления бетонной смеси, бетононасосов и бетонопроводов, отличающийся тем, что податливую опалубку для каждого пластичного блока сшивают на швейной машинке из прочного тканого или вязаного на ткацком станке корда автоматизированно, причем корд является внешней обоймой и арматурой, фиксируют пространственную форму податливой опалубки из корда распорными и стягивающими фиксаторами, подготавливают грунтовое основание в соответствии с планом фундаментов и стен сооружения, устанавливают в проектное положение первый ряд готовых податливых опалубок, бетононасосом непрерывно нагнетают по шлангам бетонопроводов пластичный бетон с керамзитом в первый ряд податливых опалубок с необходимыми теплотехническими свойствами, и формируют пластичные блоки, армированные тканью корда, силами гравитации выдавливают через ткань корда цементный клей, устанавливают второй ряд податливых опалубок, перекрывая стыки пластичных блоков первого ряда, заполняют второй ряд податливых опалубок пластичным бетоном и формируют второй ряд пластичных блоков, продолжают наращивать высоту фундамента до полной его готовности, укладывают арматурные пояса сооружения из прорезиненных лент, армированных стальным кордом, являющихся гидроизоляцией, надежно склеивают пластичные блоки друг с другом цементным клеем, выдавленным через ткань корда, делают технологические перерывы для схватывания бетона и превращения пластичных блоков в прочные жесткие блоки, монтируют перекрытие над подвалом, формируют стены из пластичных блоков из теплого бетона, укладывают между рядами еще не схватившихся пластичных блоков арматурные пояса из лент, армированных стальным кордом, замкнутые по контуру сооружения, и армируют ими стены, протыкают арматурными стержнями по вертикали верхние и нижние ряды пластичных блоков и надежно соединяют их друг с другом, устанавливают в проектное положение блоки дверей и окон, раскладывают между ними податливые опалубки пластичных блоков из корда, перекрывая стыки, бетонируют простенки и надежно зажимают и фиксируют положение дверей и окон между пластичными блоками, делают технологические перерывы для превращения пластичных блоков в прочные жесткие блоки, укладывают арматурные пояса сооружения, монтируют перекрытия и завершают строительство сооружения.