Солнечный элемент, способ изготовления солнечного элемента и модуль солнечных элементов

Иллюстрации

Показать всеСпособ изготовления солнечного элемента содержит этапы формирования pn-перехода в полупроводниковой подложке, формирования пассивирующего слоя на светопринимающей поверхности и/или не принимающей свет поверхности полупроводниковой подложки и формирования электродов отбора мощности на светопринимающей поверхности и не принимающей свет поверхности. В качестве пассивирующего слоя формируют пленку оксида алюминия, имеющую толщину до 40 нм, при этом электрод формируют обжигом проводящей пасты при 500-900°C в течение от 1 секунды до 30 минут с образованием спеченного продукта, который проникает через пассивирующий слой, устанавливая электрический контакт между электродом и подложкой. В результате формирования пленки оксида алюминия с заданной толщиной на поверхности подложки можно добиться превосходных характеристик пассивации и превосходного электрического контакта между кремнием и электродом лишь путем обжига проводящей пасты, что является обычной технологией. Кроме того, этап отжига, который был необходим для достижения эффектов пассивации пленки оксида алюминия в прошлом, может быть устранен, резко снижая расходы. 5 з.п. ф-лы, 7 ил.

Реферат

Область техники

[0001] Данное изобретение относится к солнечному элементу, характеризующемуся высокой производительностью, низкой стоимостью и высокой эффективностью, способу изготовления этого солнечного элемента и модулю солнечных элементов.

Уровень техники

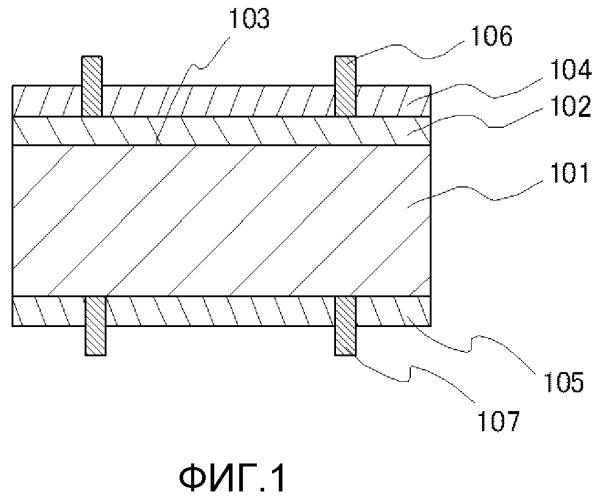

[0002] Фиг.1 схематично изображает солнечный элемент с подложкой р-типа в качестве одного примера солнечных элементов уровня техники, которые обычно изготавливают в массовом порядке, используя монокристаллические и поликристаллические кремниевые подложки. В нем образован pn-переход 103 путем диффузии элемента V группы, такого как фосфор, в светопринимающую поверхность полупроводниковой подложки (кремниевой подложки) 101 в высокой концентрации с образованием слоя 102 n-типа. Для более эффективного удержания света на обеих основных поверхностях (светопринимающей и не принимающей свет поверхностях) кремниевой подложки р- или n-типа соответственно образованы диэлектрические пленки 104 и 105, имеющие меньший показатель преломления, чем кремний. В этих диэлектрических пленках 104 и 105 широко используют оксид титана, нитрид кремния, карбид кремния, оксид кремния, оксид олова и им подобные. Хотя толщина диэлектрической пленки, которая обеспечивает эффективное оптическое удержание (оптическое ограничение), меняется с ее показателем преломления, толщина пленки нитрида кремния, например, составляет обычно примерно 80-100 нм на светопринимающей поверхности и примерно 90-300 нм на тыльной поверхности.

[0003] Также на светопринимающей поверхности и не принимающей свет (тыльной) поверхности образованы электроды 106 и 107 для извлечения фотогенерированных носителей. Среди способов формирования таких электродов один способ, который широко применяется с точки зрения стоимости, заключается в смешивании тонкодисперсных частиц металла, такого как серебро или алюминий, с органическим связующим, печатание данной металлической пасты с использованием трафарета или тому подобного и термообработку пасты для приведения ее в контакт с подложкой. Формирование электродов обычно предваряется формированием диэлектрической пленки. Таким образом, чтобы электрод установил электрический контакт с кремниевой подложкой, диэлектрическая пленка между электродом и кремниевой подложкой должна быть удалена. Это обеспечивается введением стеклянного компонента или добавок в металлическую пасту, так что металлическая паста может проникать через диэлектрические пленки 104, 105, устанавливая контакт с кремниевой подложкой, что известно как способность к "прожигу".

[0004] Другая важная функция диэлектрических пленок 104, 105 состоит в ограничении рекомбинации носителей на поверхности кремниевой подложки. Атомы кремния внутри кристалла находятся в стабильном состоянии благодаря ковалентным связям между соседними атомами. Однако на поверхности, соответствующей краю массива атомов, возникает нестабильный энергетический уровень, называемый также ненасыщенной валентностью или оборванной связью, так как подлежащий присоединению соседний атом отсутствует. Оборванная связь является достаточно электрически активной, чтобы захватить электрический заряд, фотогенерированный внутри кремния, вследствие чего данный заряд гасится, вычитаясь из рабочих характеристик солнечных элементов. Чтобы подавить потерю рабочих характеристик, солнечный элемент подвергают определенной завершающей обработке поверхности для уменьшения оборванных связей. Альтернативно, просветляющее покрытие дает электрические заряды для существенного снижения концентрации электронов или дырок на поверхности для ограничения тем самым рекомбинации электронов с дырками. В частности, последнее называется «пассивацией из-за эффекта поля» (от англ. "field effect passivation"). Известно, что нитрид кремния и аналогичные пленки имеют положительные заряды и, таким образом, вызывают пассивацию из-за эффекта поля.

[0005] Однако известно, что, если нитрид кремния или аналогичную пленку, имеющую положительные заряды, наносят на поверхность кремниевой подложки р-типа, рабочие характеристики солнечного элемента ухудшаются. Положительный заряд в пленке смещает энергетическую зону на поверхности кремния р-типа к инверсному состоянию, и концентрация электронов или неосновных носителей на поверхности кремния становится выше. Если электрод образован на поверхности кремния р-типа, то накапливающиеся на поверхности электроны текут к электроду. Так как именно электрод на стороне кремния n-типа извлекает электроны из солнечного элемента, электроны, текущие в электрод стороны кремния р-типа, теряются в виде тока утечки, текущего из выхода солнечного элемента. По этой причине сейчас для пассивации поверхности кремния р-типа используются пленка оксида кремния, которая, как утверждают, имеет относительно низкий положительный заряд, и пленка оксида алюминия, имеющая отрицательный заряд.

Следующие технические документы считаются имеющими отношение к настоящему изобретению.

ДОКУМЕНТЫ УРОВНЯ ТЕХНИКИ

НЕПАТЕНТНЫЕ ДОКУМЕНТЫ

[0006] Непатентный документ 1: S. Dauwe, L. Mittelstadt, A. Metz and R. Hezel, Proc. the 17th European Photovoltaic Solar Energy Conference, p.339, 2001

Непатентный документ 2: J. Benik, B. Hoex, M.C.M. van de Sanden, W.M.M. Kessels, O. Schultz and S.W. Glunz, Applied Physics Letters, 92, 253504, 2008

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Проблема, решаемая изобретением

[0007] Однако пленка оксида алюминия имеет плохую способность к прожигу во время образования электрода по сравнению с пленкой нитрида кремния и тому подобной, так что электрическое сопротивление между электродом и кремниевой подложкой может увеличиваться, мешая обеспечивать удовлетворительные характеристики солнечного элемента. Тогда, когда электрод формируют на кремниевой подложке, имеющей образованную на ней пленку оксида алюминия, данная пленка должна быть сконфигурирована с рисунком, конформным рисунку электрода. Эту конфигурацию рисунка обычно выполняют с помощью фотолитографии или кислотоупорного вещества (резиста), или путем травления пленки кислотой. Сюда также входят технология печати травильной пасты и технология формирования рисунка, основанная на удалении лазером. Эти технологии, однако, почти не приемлемы при коммерческом применении с точки зрения стоимости, так как не только увеличивается число этапов, но и используемые материалы и оборудование являются очень дорогими.

С другой стороны, чтобы максимизировать пассивационную функцию пленки оксида алюминия, необходима термообработка около 400°С. Это дополнительно усложняет способ изготовления солнечного элемента, становясь препятствием снижению расходов. Кроме того, обычные проводящие пасты высокотемпературного затвердевания с трудом прожигают пленку оксида алюминия, что приводит к увеличению электрического сопротивления и ограничению характеристик солнечного элемента.

[0008] Цель настоящего изобретения, которое разработано ввиду обсуждаемых выше обстоятельств, состоит в том, чтобы обеспечить солнечный элемент, имеющий хорошую способность к прожигу пленки оксида алюминия, высокую производительность, низкую стоимость и высокую эффективность, способ изготовления данного солнечного элемента и модуль солнечных элементов.

Средства решения проблемы

[0009] Проведя интенсивные исследования, чтобы достичь вышеуказанной цели, изобретатели пришли к изобретению, которое относится к солнечному элементу, содержащему полупроводниковую подложку, имеющую светопринимающую поверхность и не принимающую свет поверхность, pn-переход, образованный в полупроводниковой подложке, пассивирующий слой, расположенный на светопринимающей поверхности и/или не принимающей свет поверхности, и электроды отвода мощности, расположенные на светопринимающей поверхности и не принимающей свет поверхности. В качестве пассивирующего слоя образован слой, содержащий пленку оксида алюминия, имеющую толщину до 40 нм, который обеспечивает способность к прожигу во время формирования электрода. Таким образом, можно получить солнечный элемент, имеющий удовлетворительные характеристики.

[0010] Более конкретно, настоящее изобретение предусматривает солнечный элемент, способ его изготовления и модуль солнечных элементов, определенные ниже.

ПУНКТ 1:

Солнечный элемент, содержащий полупроводниковую подложку, имеющую светопринимающую поверхность и не принимающую свет поверхность, pn-переход, образованный в полупроводниковой подложке, пассивирующий слой, расположенный на светопринимающей поверхности и/или не принимающей свет поверхности, и электроды отвода мощности, расположенные на светопринимающей поверхности и не принимающей свет поверхности, при этом упомянутый пассивирующий слой включает в себя пленку оксида алюминия, имеющую толщину до 40 нм.

ПУНКТ 2:

Солнечный элемент по пункту 1, при этом упомянутый пассивирующий слой расположен на не принимающей свет поверхности полупроводниковой подложки р-типа или светопринимающей поверхности полупроводниковой подложки n-типа.

ПУНКТ 3:

Солнечный элемент по пункту 1 или 2, при этом упомянутый пассивирующий слой включает в себя пленку оксида алюминия и расположенную на ней другую диэлектрическую пленку, причем другая диэлектрическая пленка образована из оксида кремния, оксида титана, карбида кремния или оксида олова.

ПУНКТ 4:

Солнечный элемент по любому из пунктов 1-3, при этом упомянутый электрод представляет собой спеченный продукт, полученный обжигом проводящей пасты, и этот спеченный продукт проникает сквозь пассивирующий слой, включающий в себя пленку оксида алюминия, устанавливая электрический контакт между электродом и подложкой.

ПУНКТ 5:

Солнечный элемент по пункту 4, при этом упомянутый спеченный продукт содержит оксид одного или более элементов, выбранных из группы, состоящей из B, Na, Al, K, Ca, Si, V, Zn, Zr, Cd, Sn, Ba, Ta, Tl, Pb и Bi.

ПУНКТ 6:

Солнечный элемент по пункту 4 или 5, при этом упомянутая пленка оксида алюминия имеет встроенный отрицательный электрический заряд, который увеличивается с помощью этапа обжига.

ПУНКТ 7:

Солнечный элемент по любому из пунктов 4-6, при этом область упомянутой пленки оксида алюминия, которая должна быть расположена непосредственно под электродом, замещена путем проникновения спеченного продукта, и упомянутая пленка оксида алюминия присутствует в, по меньшей мере, части данной области, исключая область, расположенную непосредственно под электродом.

ПУНКТ 8:

Модуль солнечных элементов, содержащий множество электрически соединенных солнечных элементов по любому из пунктов 1-7.

ПУНКТ 9:

Способ изготовления солнечного элемента, содержащий этапы формирования pn-перехода в полупроводниковой подложке, формирования пассивирующего слоя на светопринимающей поверхности и/или не принимающей свет поверхности полупроводниковой подложки и формирования электродов отбора мощности на светопринимающей поверхности и не принимающей свет поверхности, при этом в качестве пассивирующего слоя формируют пленку оксида алюминия, имеющую толщину до 40 нм.

ПУНКТ 10:

Способ по пункту 9, при этом электрод формируют обжигом проводящей пасты при 500-900°С в течение от 1 секунды до 30 минут с образованием спеченного продукта, который проникает через пассивирующий слой, устанавливая электрический контакт между электродом и подложкой.

ПУНКТ 11:

Способ по пункту 10, при этом упомянутый спеченный продукт содержит оксид одного или более элементов, выбранных из группы, состоящей из B, Na, Al, K, Ca, Si, V, Zn, Zr, Cd, Sn, Ba, Ta, Tl, Pb и Bi.

ПУНКТ 12:

Способ по пункту 10 или 11, при этом упомянутая пленка оксида алюминия имеет встроенный отрицательный электрический заряд, который увеличивается с помощью этапа обжига.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0011] Теперь, когда пленка оксида алюминия с конкретной толщиной образована на поверхности подложки, в частности, не принимающей свет поверхности полупроводниковой подложки р-типа или светопринимающей поверхности полупроводниковой подложки n-типа, удовлетворительная пассивационная функция и тесный электрический контакт между подложкой и электродом могут быть получены лишь с помощью этапа обжига проводящей пасты, который является технологией уровня техники. Изобретение исключает этап отжига, который необходим пленке оксида алюминия в уровне техники для того, чтобы вызывать эффект пассивации, и очень эффективно для снижения расходов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012] Фиг.1 представляет собой вид в разрезе примерной структуры солнечного элемента уровня техники.

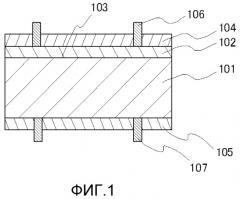

Фиг.2 представляет собой вид в разрезе одного варианта реализации солнечного элемента по изобретению.

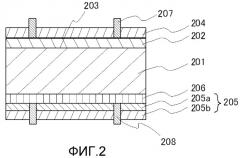

Фиг.3 представляет собой вид в разрезе другого варианта реализации солнечного элемента по изобретению.

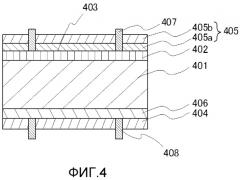

Фиг.4 представляет собой вид в разрезе еще одного варианта реализации солнечного элемента по изобретению.

Фиг.5 представляет собой вид в разрезе еще одного варианта реализации солнечного элемента по изобретению.

Фиг.6 представляет собой график, показывающий контактное сопротивление в зависимости от толщины пленки оксида алюминия.

Фиг.7 представляет собой график, показывающий эффективное время жизни носителей до и после термообработки.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0013] Некоторые варианты реализации солнечного элемента по изобретению описываются ниже со ссылкой на чертежи, хотя изобретение не ограничивается этими вариантами реализации солнечного элемента.

Фиг.2 и 3 изображают варианты реализации солнечного элемента по изобретению. Полупроводниковую подложку 201 (301) травят концентрированным щелочным раствором гидроксида натрия или гидроксида калия с концентрацией 5-60 мас.%, смешанной кислотой из фтористоводородной кислоты и азотной кислоты или тому подобным, чтобы удалить повреждения от распила на ее поверхности. Используемая здесь полупроводниковая подложка может быть любой из монокристаллических кремниевых подложек р- или n-типа, поликристаллических кремниевых подложек р- или n-типа, и тонкопленочных кремниевых подложек р- или n-типа. Монокристаллическая кремниевая подложка может быть приготовлена с помощью CZ способа или FZ способа. Например, может быть использована только что вырезанная монокристаллическая {100} кремниевая подложка р-типа, в которой кремний высокой чистоты легирован элементом III группы, таким как В, Ga или In, для придания удельного сопротивления 0,1-5 Ом·см.

[0014] Затем поверхность подложки (светопринимающую поверхность) формируют с микроскопическими выступами, известными как "текстура". Текстурирование является эффективным средством для снижения отражения солнечных элементов. Текстура может быть легко образована путем погружения в горячий раствор щелочи, такой как гидроксид натрия, гидроксид калия, карбонат калия, карбонат натрия, гидрокарбонат натрия или гидроксид тетраметиламмония (концентрация 1-10 мас.%, температура 60-100°С), в течение примерно 10-30 минут. Часто в данном растворе растворяют заданное количество 2-пропанола, чтобы ускорить реакцию.

[0015] За текстурированием следует промывание кислотным водным раствором, таким как соляная кислота, серная кислота, азотная кислота, фтороводородная кислота или их смесь. С точки зрения стоимости и свойств, предпочтительно промывание в соляной кислоте. Чтобы улучшить чистоту, промывание можно выполнять при подмешивании 0,5-5 мас.% пероксида водорода в раствор соляной кислоты и нагреве до 60-90°С.

[0016] Чтобы образовать слой 206 (306) поля на тыльной поверхности (от англ. back surface field, BSF) на подложке, осуществляют газофазную диффузию бромида бора или ему подобного при 900-1000°С, образуя р+ слой. Слой BSF может быть образован на всей тыльной поверхности (обозначено позицией 206 на фиг.2) или локально в соответствии с рисунком электрода тыльной поверхности (обозначено позицией 306 на фиг.3). В обычных кремниевых солнечных элементах слой BSF должен быть образован только на тыльной поверхности. Для этой цели предпочтительно предпринимают подходящие меры для предотвращения формирования р+ слоя на светопринимающей поверхности, например, путем осуществления диффузии на пакете из двух подложек, или же путем формирования диффузионного барьера, такого как нитрид кремния, на светопринимающей поверхности. Так как слой BSF, в который примесь продиффундировала в высокой концентрации, имеет высокую концентрацию носителей, слой BSF также эффективен для снижения электрического сопротивления между электродом 208 (308) тыльной поверхности и подложкой 201 (301).

[0017] Затем осуществляют газофазную диффузию оксихлорида фосфора с образованием слоя 202 (302) n-типа, определяя pn-переход 203 (303). Обычно pn-переход должен быть образован только на светопринимающей поверхности. Для этой цели предпочтительно предпринимают подходящие меры для предотвращения диффузии фосфора в тыльную поверхность, например, путем осуществления диффузии на пакете из двух подложек с состыкованными сторонами р+ слоя или же путем формирования диффузионного барьера, такого как нитрид кремния, на тыльной поверхности. После диффузии любой стеклянный осадок на поверхности удаляют фтороводородной кислотой или тому подобным. Кроме газофазной диффузии, этот этап можно выполнять другим методом нанесения покрытия центрифугированием, распылением или иным нанесением диффундирующего агента.

[0018] Затем формируют диэлектрическую пленку 204 (304), которая служит просветляющей пленкой на поверхности подложки или светопринимающей поверхности. В качестве диэлектрической пленки, например, осаждают нитрид кремния до толщины примерно 50-100 нм. Для осаждения используют систему химического осаждения из газовой фазы (далее сокращенно обозначаемую CVD). В качестве газа-реагента часто используют смесь моносилана (SiH4) и аммиака (NH3). В некоторых случаях вместо NH3 может быть использован азот. Желаемый показатель преломления может быть достигнут путем разбавления осажденных частиц, регулирования давления процесса и разбавления газа-реагента газообразным Н2. Диэлектрическая пленка не ограничивается пленкой нитрида кремния, и вместо нее может быть использована пленка оксида кремния, карбида кремния или оксида титана, которую формируют путем термообработки, осаждения атомного слоя (далее сокращенно обозначенного ALD) или тому подобного.

[0019] С другой стороны, на тыльной поверхности или поверхности кремния р-типа формируют пассивирующую пленку или пассивирующий слой 205 (305), включающую(ий) в себя пленку оксида алюминия 205а (305а). Хотя способ CVD или ALD часто используется для осаждения пленки оксида алюминия, здесь также могут применяться вакуумное испарение или распыление. Способы CVD или ALD обычно используют триметилалюминий (ТМА) в качестве реагента и водород (Н2) или аргон (Ar) в качестве газа-носителя. В качестве окислителя алюминия используют кислород (О2), диоксид углерода (СО2), воду (Н2О), озон (О3) или им подобные. Одна типичная схема реакции является следующей:

Al(CH3)3+1,5H2O → 0,5Al2O3+CH4

Осаждение пленки с помощью способа CVD происходит, когда эти молекулы разлагаются и осаждаются на подложке. Это разложение может быть вызвано термически при 100-400°С нагревом подложки или вызвано электромагнитным образом при 100-400°С приложением высокочастотного электрического поля. Может быть образована кристаллическая или аморфная пленка, имеющая произвольно любое отношение алюминия к кислороду.

[0020] Полученная таким образом пленка оксида алюминия несет отрицательный электрический заряд, который, как считается, получается по следующей схеме химической реакции. Здесь для простоты делается ссылка на реакцию в пленке Al2O3.

2Al2O3 → 3(AlO4/2)1-+Al3+

Пленка является электрически нейтральной в целом. Так как Al3+ объединяется с кислородом в пленке оксида алюминия, образуя пару донор/акцептор, с помощью которой гасится положительный заряд, данная пленка в итоге несет отрицательный заряд.

Считается, что описанный выше механизм генерации отрицательного заряда равно применим к другим системам, таким как пленка оксида алюминия, отклоняющаяся от стехиометрии, т.е. Al1-хОх, где х является произвольной константой, или смесь оксида алюминия с водородом, углеродом, азотом или им подобными. А именно, отрицательный заряд может генерироваться, когда данная химическая схема стоит между Al и О, по меньшей мере частично, в системе, где совместно присутствуют Al и О.

[0021] Продолжая эмпирические исследования толщины пленки оксида алюминия, изобретатели обнаружили, что толщина пленки должна быть до 40 нм, предпочтительно до 30 нм, а более предпочтительно до 20 нм. Хотя нижний предел не критичен, толщина пленки обычно составляет, по меньшей мере, 1 нм, чтобы обеспечить равномерное покрытие по всей поверхности подложки.

[0022] Чтобы дополнительно усилить эффект оптического удержания на тыльной поверхности, на пленке оксида алюминия 205а (305а) может быть образована другая диэлектрическая пленка 205b (305b) в качестве верхнего слоя. Для диэлектрической пленки 205b (305b) предпочтительно с оптической точки зрения использовать оксид кремния (SiO, SiO2), но также допустимо использовать оксид титана (TiO, TiO2), карбид кремния (SiC), оксид олова (SnO, SnO2, SnO3) или им подобные. Диэлектрическая пленка 205b (305b) на тыльной поверхности предпочтительно имеет толщину 50-250 нм, более предпочтительно 100-200 нм. Если данная пленка слишком тонкая или толстая, эффект оптического удержания может стать недостаточным.

[0023] Затем, на светопринимающей поверхности и не принимающей свет поверхности (тыльной поверхности) подложки формируют соответственно электроды 207 и 208 (307 и 308). Электроды формируют методом печати проводящей пасты, обычно серебряной пасты, полученной путем смешивания порошка серебра и стеклянной фритты с органическим связующим, на светопринимающую поверхность и тыльную поверхность и обжига этой пасты при температуре примерно 500-900°С, предпочтительно примерно 700-850°С, в течение от 1 секунды до 30 минут, предпочтительно от 3 секунд до 15 минут. Термообработка вызывает агрессивное воздействие на пассивирующую пленку проводящей пасты, обычно серебряной пасты, вследствие чего электрод в виде спеченного продукта проводящей пасты обжигается и проникает сквозь пассивирующую пленку, устанавливая электрический контакт с кремниевой подложкой. Отметим, что обжиг электродов на светопринимающей поверхности и тыльной поверхности может быть осуществлен отдельно на каждой поверхности.

[0024] Именно оксид металла в проводящей пасте снабжает проводящую пасту способностью прожигать пассивирующую пленку. Используемый здесь оксид металла может быть оксидом одного или более элементов, выбранных из группы, состоящей из B, Na, Al, K, Ca, Si, V, Zn, Zr, Cd, Sn, Ba, Ta, Tl, Pb и Bi. Чтобы обжиг заставлял пасту проникать сквозь пленку оксида алюминия и возможную диэлектрическую пленку, устанавливая хороший контакт с подложкой, могут быть использованы стеклянные материалы, такие как материалы на основе B-Pb-O, B-Pb-Zn-O, B-Zn-V-O, B-Si-Pb-O, B-Si-Pb-Al-O, B-Si-Bi-Pb-O и B-Si-Zn-O.

[0025] Область пленки оксида алюминия, которая должна быть расположена непосредственно под электродом, замещается путем проникновения спеченного продукта, и пленка оксида алюминия образуется в по меньшей мере части области за исключением области, расположенной непосредственно под электродом. Для получения удовлетворительного эффекта пассивации пленку оксида алюминия предпочтительно образуют на всей не принимающей свет поверхности (тыльной поверхности) и/или всей светопринимающей поверхности за исключением области, расположенной непосредственно под электродом, более конкретно, на всей не принимающей свет поверхности кремниевой подложки р-типа или всей светопринимающей поверхности кремниевой подложки n-типа.

[0026] Хотя выше были описаны варианты реализации солнечного элемента, использующего кремниевую подложку р-типа, изобретение применимо к солнечному элементу, использующему кремниевую подложку n-типа. Как показано на фиг.4 и 5, кремниевую подложку n-типа 401 (501) готовят путем легирования высокочистого кремния элементом V группы, таким как Р, As или Sb, и обычно доводят до удельного сопротивления 0,1-5 Ом·см. Солнечный элемент на кремнии n-типа может быть изготовлен таким же способом, как и солнечный элемент на кремнии р-типа, за исключением того, что существенно сформировать р+ слой 402 (502), чтобы формировать pn-переход 403 (503). С другой стороны, n+ слой для формирования слоя BSF на тыльной поверхности может быть образован на всей тыльной поверхности (обозначено позицией 406 на фиг.4) или локально в соответствии с рисунком электрода тыльной поверхности (обозначено позицией 506 на фиг.5).

[0027] Светопринимающую поверхность можно пассивировать путем формирования пленки оксида алюминия 405а (505а) на поверхности р+ слоя 402 (502) согласно изобретению и формирования на ней другой диэлектрической пленки 405b (505b), обычно диэлектрической пленки из оксида кремния (SiO, SiO2), оксида титана (TiO, TiO2), карбида кремния (SiC) или оксида олова (SnO, SnO2, SnO3), в качестве верхнего слоя. На n слое на тыльной поверхности предпочтительно образуют диэлектрическую пленку 404 (504) из нитрида кремния, оксида кремния, карбида кремния, оксида титана или им подобного. Условия образования пленки, включая толщину пленки, и условия формирования электродов 407 и 408 (507 и 508) могут быть такими же, как и для кремниевой подложки р-типа.

[0028] На тыльной поверхности солнечного элемента предпочтительно предусмотрен отражатель для отражения обратно света, пропущенного подложкой. В качестве отражателя могут быть использованы алюминий или серебро, которые могут быть образованы в виде пленки путем вакуумного испарения или тому подобного. Эквивалентный эффект может быть достигнут без дополнительной обработки только путем наложения белого заднего листа на модуль солнечных элементов. С другой стороны, отражатель может быть опущен, и электричество можно генерировать, заставляя рассеянный свет попадать на тыльную поверхность. Кроме того, электричество можно генерировать, устанавливая солнечный элемент так, что тыльная поверхность может становиться стороной светопринимающей поверхности.

[0029] Согласно изобретению модуль солнечных элементов получают путем электрического соединения множества солнечных элементов, изготовленных так, как описано выше.

ПРИМЕР

[0030] Эксперименты, примеры и сравнительные примеры приведены ниже для дополнительной иллюстрации изобретения, хотя данное изобретение не ограничивается данными примерами.

ЭКСПЕРИМЕНТ 1

Исследование контактного сопротивления электрода

[0031] Чтобы исследовать толщину пленки оксида алюминия, сначала использовали проводящую пасту, обычно применяемую для способности к прожигу пленки оксида кремния, чтобы изучить ее способность к прожигу пленки оксида алюминия. Способность к прожигу можно оценить в терминах контактного сопротивления между электродом и кремниевой подложкой.

Газофазную диффузию бромида бора осуществляли на текстурированной кремниевой пластине р-типа площадью 15 см квадратных, имеющей толщину 240 мкм, тем самым вызывая диффузию в нее бора с образованием р+ слоя. Пленку оксида алюминия формировали на р+ слое способом ALD, а пленку оксида кремния формировали на ней способом плазменного CVD. Толщину пленки оксида кремния подбирали так, что полная толщина пленки оксида алюминия и пленки оксида кремния была 100 нм. На эти пассивирующие пленки отпечатывали коммерчески доступную серебряную пасту с прожигающей способностью с гребенчатым рисунком и обжигали в печи быстрой термической обработки (БТО) при пиковой температуре 800°С в течение 3 секунд. Было приготовлено 5 образцов для каждого набора условий.

[0032] Чтобы оценить контактное сопротивление цепочечным методом, из пластины вырезали и измеряли лентообразные образцы шириной 1 см и длиной 5 см в 5 местах.

Фиг.6 графически изображает контактное сопротивление в зависимости от толщины пленки оксида алюминия. Для сочетания пленки оксида кремния и пленки оксида алюминия, когда толщину пленки оксида алюминия уменьшали до примерно 40 нм, контактное сопротивление показывает резкое падение, а когда толщину пленки оксида алюминия уменьшали до 20 нм или менее, контактное сопротивление достигает величины, близкой к этой величине у пленки оксида кремния толщиной 100 нм (толщина пленки оксида алюминия =0 нм). Судя по этим результатам, толщина пленки оксида алюминия, которая обеспечивает удовлетворительный электрический контакт, должна быть 40 нм или менее, предпочтительно 30 нм или менее, а более предпочтительно 20 нм или менее.

ЭКСПЕРИМЕНТ 2

Исследование эффекта пассивации на прожиг электрода

[0033] Затем осуществили испытание по измерению времени жизни носителей, чтобы изучить эффект пассивации в зависимости от толщины пленки оксида алюминия.

На противоположных поверхностях кремниевой пластины р-типа площадью 15 см квадратных, имеющей толщину 200 мкм, которая получила зеркальную отделку путем кислотного травления, формировали пленки оксида алюминия различной толщины методом ALD. Чтобы придать термический гистерезис термообработки обжигом электрода, каждый образец подвергали термообработке в печи БТО при пиковой температуре 800°С в течение 3 секунд.

Фиг.7 графически изображает результаты измерения эффективного времени жизни носителей до и после термообработки. Эффективное время жизни носителей представляет собой полное время жизни носителей, включая время жизни носителей в кристаллическом объемном кремнии и время жизни носителей на границе раздела кремний-пленка оксида алюминия, выраженное в микросекундах. На фиг.7 ломаная линия с черными квадратами обозначает эффективное время жизни носителей до термообработки, а ломаная линия с белыми квадратами обозначает эффективное время жизни носителей после термообработки.

[0034] Для всех образцов наблюдали то явление, что время жизни носителей увеличивалось с помощью термообработки, и результаты указывают на то, что величина времени жизни носителей не зависит от толщины пленки оксида алюминия. С помощью CV измерения было доказано, что продление времени жизни носителей с помощью термообработки можно приписать увеличению количества встроенного отрицательного заряда в пленке оксида алюминия с помощью термообработки. Количество заряда до термообработки было от 1×1010 до 3×1010 Кл·см-2, тогда как количество заряда после термообработки увеличивалось до примерно 3×1012 Кл·см-2 для всех образцов различной толщины. На основании того факта, что пассивационный эффект пленки оксида алюминия не зависит от ее толщины, считается, что заряды внутри пленки собираются возле границы раздела между кремниевой подложкой и пленкой оксида алюминия.

[0035] Из этих результатов ясно, что удовлетворительный пассивационный эффект достижим, даже когда толщина пленки оксида алюминия снижается до 40 нм или менее. Заново было обнаружено, что высокое количество отрицательного заряда пленки оксида алюминия полностью развивается за счет краткой термообработки во время обжига электрода, и этап низкотемпературного отжига, который представлял проблему, может быть опущен.

ПРИМЕР 1

[0036] Одну сотню (100) отрезанных, легированных бором {100} кремниевых подложек р-типа, имеющих толщину 250 мкм и удельное сопротивление 1 Ом·см, обрабатывали горячим концентрированным водным раствором гидроксида калия для удаления повреждений от распила, погружали в водный раствор гидроксида калия/2-пропанола для текстурирования и затем промывали смешанным раствором соляной кислоты/пероксида водорода. Затем пакет подложек с состыкованными их светопринимающими поверхностями термически обрабатывали при 1000°С в атмосфере бромида бора, образуя р+ слой. Потом пакет подложек с состыкованными их тыльными поверхностями термически обрабатывали при 850°С в оксихлориде фосфора, образуя pn-переход. После диффузии стеклянный слой удаляли фтороводородной кислотой, и подложки промывали деионизированной водой и сушили. После этих обработок осаждали пленку нитрида кремния толщиной 100 нм в качестве просветляющей пленки на всей светопринимающей поверхности в системе плазменного CVD.

[0037] На половине (50 подложек) обработанных таким образом подложек формировали пассивирующую пленку тыльной стороны. На эти 50 подложек осаждали пленку оксида алюминия толщиной 20 нм на всей тыльной поверхности при температуре подложки 200°С в системе ALD, используя ТМА в качестве газа-реагента и кислород в качестве окислителя. Пленка оксида алюминия, полученная в результате этого процесса, представляла собой стехиометрический аморфный Al2O3. Затем осаждали пленку оксида кремния толщиной 150 нм в системе распыления.

Потом методом трафаретной печати наносили Ag пасту с гребнеобразным рисунком на светопринимающую поверхность и тыльную поверхность всех подложек и сушили. Потом пасту обжигали на воздухе при 800°С в течение 3 секунд, вследствие чего Ag электроды проникали сквозь диэлектрические пленки как на светопринимающей поверхности, так и на тыльной поверхности, образуя электрическую проводимость с кремниевой подложкой. В системе вакуумного испарения формировали Al пленку толщиной 2 мкм в качестве отражателя на тыльной стороне солнечного элемента.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

[0038] Остальные 50 подложек, приготовленных в примере 1, обрабатывали как в примере 1 за исключением того, что пленку нитрида кремния толщиной 100 нм осаждали на тыльной поверхности таким же способом, как применяли к светопринимающей поверхности подложки в примере 1.

[0039] Характеристики солнечных элементов в примере 1 и сравнительном примере 1 измеряли с помощью тестера ток-напряжение, используя симулятор солнечного света с воздушной массой 1,5. Результаты представлены в таблице 1, показывая, что рабочие характеристики солнечных элементов в примере 1 как практическое исполнение изобретения превосходят рабочие характеристики солнечных элементов в сравнительном примере 1.

| Таблица 1 | |||||

| Диэлектрическая пленка на светопринимающей поверхности | Ток замкнутой цепи, мА/см2 | Напряжение разомкнутой цепи, В | Коэффициент заполнения, % | Эффективность преобразования, % | |

| Пример 1 | Al2O3 20 нм+SiO2 150 нм | 37,8 | 0,641 | 78,4 | 19,0 |

| Сравни-тельный пример 1 | SiN 100 нм | 36,0 | 0,636 | 77,5 | 17,7 |

[0041] В примере 1 в рамках объема изобретения удовлетворительный электрический контакт получается, даже хотя толщина диэлектрической пленки на тыльной поверхности больше, чем в сравнительном примере 1. Кроме того, так как ток утечки устраняется из-за отсутствия обращенного слоя, получается удовлетворительный коэффициент заполнения, и напряжение разомкнутой цепи, и ток замкнутой цепи существенно улучшаются.

ПРИМЕР 2

[0042] Одну сотню (100) отрезанных, легированных фосфором {100} кремниевых подложек n-типа, имеющих толщину 250 мкм и удельное сопротивление 1 Ом·см, обрабатывали горячим концентрированным водным раствором гидроксида калия для удаления повреждений от распила, погружали в водный раствор гидроксида калия/2-пропанола для текстурирования и затем промывали смешанным раствором соляной кислоты/пероксида водорода. Затем пакет подложек с состыкованными их тыльными поверхностями термически обрабатывали при 1000°С в атмосфере бромида бора, образуя pn-переход. Потом пакет подложек с состыкованными их светопринимающими поверхностями термически обрабатывали при 850°С в атмосфере оксихлорида фосфора, образуя слой BSF. После диффузии стеклянный слой удаляли фтороводородной кислотой, и подложки промывали деионизированной водой и сушили. После этих обработок осаждали пленку нитрида кремния толщиной 100 нм в качестве диэлектрической пленки тыльной стороны на всей тыльной поверхности в системе плазменного CVD.

[0043] На половине (50 подложек) обработанных таким образом подложек формировали пассивирующую пленку светопринимающей поверхности. На эти 50 подложек осаждали пленку оксида алюминия толщиной 20 нм на всей светопринимающей