Определенные разветвленные альдегиды, спирты, поверхностно -активные вещества и потребительские продукты на их основе

Иллюстрации

Показать всеИзобретение относится к новому ациклическому альдегиду, имеющему 16 атомов углерода, содержащему, по меньшей мере, три разветвления и выбранному из группы, состоящей из: 3-этил-7,11-диметилдодеканаля, 2,3,7,11-тетраметил-додеканаля, 7,11-диметил-3-винилдодека-6,10-диеналя и 4,8,12-триметилтридека-4,7,11-триеналя, к композиции веществ, пригодной для использования в качестве исходного материала для получения поверхностно-активных веществ и содержащей, по меньшей мере, один из заявленных ациклических альдегидов, к композиции моющих спиртов, пригодной для получения композиции поверхностно-активных веществ и содержащей, по меньшей мере, один ациклический спирт, конвертированный из заявленного ациклического альдегида, и к композиции поверхностно-активного вещества, пригодной для использования в моющей или чистящей композиции и содержащей одно или более поверхностно-активных производных изомеров ациклического моющего спирта, конвертированного из заявленного ациклического альдегида. Также изобретение относится к вариантам чистящей композиции и к вариантам способа получения спиртовой смеси для композиции моющих спиртов. 8 н. и 11 з.п. ф-лы, 10 табл., 24 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к определенным новым альдегидам, моющим спиртам, поверхностно-активным веществам и потребительским продуктам, таким как продукты для стирки, продукты личной гигиены, продукты для ухода за посудой, шампуни и продукты для очистки твердых поверхностей и подобные продукты, содержащие указанные композиции поверхностно-активных веществ. Также описаны способы получения новых альдегидов, спиртов и поверхностно-активных веществ.

Уровень техники

Поверхностно-активные вещества даже в настоящее время являются единственными важными чистящими ингредиентами в продуктах для стирки и бытовых продуктах для очистки. Анионные поверхностно-активные вещества как класс являются наиболее распространенными в терминах применения во всем мире и их типично применяют на уровнях от 30 до 40% моющей композиции. Развитие данного класса, который иногда имеет название "основные поверхностно-активные вещества", всегда было замедленным из-за длительных периодов разработок и высокой стоимости капитальных вложений в данной индустрии продуктов, требующей ежегодных многомиллиардных вложений фунтов стерлингов. Изменения часто вызваны изменениями потребностей потребителей или их привычек, такими как разработка новых типов тканей, которые могут требовать более низких температур стирки и циклов щадящей стирки или в динамичном обществе, в котором мы теперь живем, все более короткие периоды стирки становятся нормой. Все вышеуказанные факторы сыграли роль в последних разработках новых анионных поверхностно-активных веществ. В результате потребности в поверхностно-активных веществах, обладающих свойствами, которые придают им высокую устойчивость к осаждению кальцием и магнием в жесткой воде, а также повышенными очистительными свойствами при более холодных температурах стирки и при более коротких циклах стирки, в последние годы было осуществлено несколько химических разработок, которые привели к введению конкретных метильных и этильных разветвленных поверхностно-активных веществ. Примеры таких разработок описаны в статье J. Scheibel, Journal of Surfactants and Detergents, "The Evolution of Anionic Surfactant Technology to Meet the Requirements of the Laundry Detergent Industry", volume 7, number 4, October, 2004 ("Scheibel JSD Article" в данной заявке), где определены потребность и разработки таких технологий разветвленных поверхностно-активных веществ. Технологии указывают на необходимость в минимизации разветвления с обеспечением эффективных поверхностно-активных веществ с хорошей биораспадаемостью.

Сильно разветвленные поверхностно-активные вещества были получены из тетрапропилена и имеют название алкилбензолсульфонаты или "ТВЕРДЫЕ ABS". Твердые ABS имеют очень сложные разветвленные структуры, состоящие из 3 или 4 разветвлений на молекулу. Структура, приведенная ниже, иллюстрирует один пример твердой ABS молекулы. Иллюстрация демонстрирует четыре разветвления с метильным и этильными разветвлениями в четвертичном, а также геминальном разветвлениях.

Твердые ABS, как было найдено, имеют значительно более низкую биораспадаемость, чем линейные альтернативы. Спиртовые сульфаты, полученные из такого высокоразветвленного тетрапропиленового исходного вещества, имеют аналогичные проблемы, что и твердые ABS, включая ингибированную биораспадаемость. Как таковые, твердые ABS и родственные спиртовые сульфаты имеют ограниченное применение в продуктах для стирки или других потребительских продуктах.

Один пример продающихся в данное время разветвленных поверхностно-активных веществ, которые используют в потребительских продуктах, представляет собой слегка разветвленный алкилсульфат и имеет название "HSAS" для высокорастворимого алкилсульфата. HSAS проиллюстрирован в статье Scheibel JSD и других внешних статьях. HSAS получают из нефтяного сырья. Легкие разветвления вещества обеспечивают высокую растворимость, сопротивляемость механическим воздействиям и хорошие эксплуатационные характеристики.

Таким образом, хотя данное поверхностно-активное вещество и другие разработаны для удовлетворения потребностей потребителей сегодня в очистке в холодной воде, остается проблема обеспечения альтернативных разветвленных поверхностно-активных веществ из ненефтяных источников для дальнейшей экологической безопасности при производстве моющих средств, а также в других производствах, которые основаны на технологии поверхностно-активных веществ и предпочитают разветвленные вещества со свойствами HSAS.

В данной заявке описаны способы получения новых альдегидов, спиртов и поверхностно-активных веществ, полезных в композиции потребительских продуктов, таких как продукты личной гигиены и продукты для стирки и чистки.

Сущность изобретения

В данной заявке описан ациклический альдегид, имеющий 16 или 21 атомов углерода, содержащий, по меньшей мере, три разветвления и три или менее углерод-углеродные двойные связи, который является полезным исходным веществом для получения моющих поверхностно-активных веществ, и его конкретные осуществления.

Также описана композиция моющих спиртов, содержащая, по меньшей мере, один ациклический спирт, имеющий 16 атомов углерода, содержащий, по меньшей мере, три разветвления, при этом разветвления представляют собой метил, этил или их смеси.

Также описана композиция поверхностно-активного вещества, содержащая одно или более поверхностно-активных производных изомеров ациклического моющего спирта, содержащего 11, 16 или 21 атомов углерода и два, три, четыре или пять метальных или этильных разветвлений или их смесей.

Способ получения смеси моющих спиртов, включающий стадии, на которых (а) обеспечивают один или более полиразветвленных полиолефинов, при этом полиразветвленные полиолефины должны содержать один неразветвленный концевой олефин и один или более дополнительных разветвленных олефинов в молекуле; (b) гидроформилируют указанные полиразветвленные полиолефины с получением полиразветвленного олефина, содержащего альдегидный продукт с одним или более олефинами или их смесью, с применением катализатора, выбранного из группы, состоящей из модифицированных или немодифицированных переходных металлов группы IX, и условий процесса, включающих температуру процесса в диапазоне от приблизительно 50°С до приблизительно 130°С, молярное соотношение водорода и моноксида углерода в диапазоне от приблизительно 0,25:1 до приблизительно 4:1 и общее давление в диапазоне от приблизительно 300 фунтов на кв. дюйм до приблизительно 2000 фунтов на кв. дюйм; (с) восстанавливают альдегидный продукт, полученный на стадии (b) в присутствии водорода и катализатора гидрогенизации, с применением условий процесса, включающих температуру процесса в диапазоне от приблизительно 20°С до приблизительно 130°С и давление водорода в диапазоне от 100 фунтов на кв. дюйм до приблизительно 2000 фунтов на кв. дюйм с образованием смеси полиразветвленных моющих спиртов; и (d) удаляют указанную смесь полиразветвленных моющих спиртов из указанного катализатора.

Способ получения смеси моющих спиртов, при этом указанный способ включает стадии, на которых (а) обеспечивают полиразветвленные полиолефины, содержащие один неразветвленный концевой олефин и один или более дополнительных разветвленных олефинов в молекуле; (b) гидроформилируют и восстанавливают указанный полиразветвленный полиолефин с применением катализатора, выбранного из конкретных модифицированных переходных металлов группы IX и условий процесса, включающих температуру процесса в диапазоне от приблизительно 90°С до приблизительно 200°С, молярное соотношение водорода и моноксида углерода в диапазоне от приблизительно 2 к 1 до приблизительно 5 к 1 и общее давление в диапазоне от приблизительно 300 фунтов на кв. дюйм до приблизительно 2000 фунтов на кв. дюйм; и (с) удаляют указанную спиртовую композицию из указанного катализатора.

Настоящее изобретение основано на неожиданном открытии того, что моющие спирты и производные с двумя или более разветвлениями могут иметь хорошую биораспадаемость, высокую растворимость в холодной жесткой воде, являются высокоэффективными в комбинации с другими моющими ингредиентами, такими как со-поверхностно-активные вещества, ферменты, модифицирующие компоненты, хелаторы и чистящие полимеры. Дополнительно, будут определены способы, обеспечивающие улучшенную синтетическую эффективность по сравнению с получением других разветвленных поверхностно-активных веществ на основе нефтяного исходного вещества.

Подробное описание изобретения

Настоящее изобретение относится к способу получения смеси моющих спиртов, включающему стадии, на которых:

а. обеспечивают один или более полиразветвленных полиолефинов, при этом полиразветвленные полиолефины должны содержать один неразветвленный концевой олефин и один или более дополнительных разветвленных олефинов в молекуле;

b. гидроформилируют полиразветвленные полиолефины с получением полиразветвленного олефина, содержащего альдегидный продукт с одним или более олефинами или их смесью;

с. восстанавливают альдегидный продукт, полученный на стадии (b) в присутствии водорода и катализатора гидрогенизации; и

d. удаляют полученную в результате полиразветвленную спиртовую смесь из указанного катализатора.

Одно осуществление данного способа включает стадию гидроформилирования и стадию восстановления, которые проводят одновременно.

Полиразветвленные полиолефиновые структуры

Ключевым элементом способа в соответствие с настоящим изобретением является исходное вещество - Полиразветвленные полиолефины. Для того чтобы лучше проиллюстрировать возможную сложность предпочтительного полиразветвленного полиолефинового исходного вещества для настоящего изобретения, ниже показаны структуры (а)-(j). Это только несколько из сотен возможных предпочтительных структур, которые составляют возможное исходное вещество, и они не должны рассматриваться как ограничивающие настоящее изобретение.

| (а) (Е)-7,11-диметил-3-метилен-додека-1.6.10-триен | (b) (3Е,6Е)-3,7,11-триметилдодека-1,3,6,10-тетраен |

| Общепринятое название: Бета фарнезен | Общепринятое название: Альфа фарнезен |

| (с) (Е)-2,6-диметил-10-метилендодека-1,6,11-триен | (d) (3Е,6Е)-7,11-диметилдодека-1,3,6,10-тетраен |

| (f) 7-метил-3-метиленокта-1,6-диен | |

| (е) (6E,8Z)-7,11-диметил-3- метилендодека-1,6,8-триен | Общепринятое название: Бета-мирцен |

| (g) (Е)-3,7-диметилокта-1,3,6-триен | (h) (Z)-3-этил-7-метилокта-1,3,6-триен |

| (j) (Z)-3,7-диметилокта-1,4,6-триен |

Молекула, представленная структурой (d), может потенциально быть получена из диизопрена и является иллюстрацией полезности способа применения других исходных веществ, кроме тех, которые являются исключительно описанными исходными веществами для предпочтительных изобретений.

Соединение (а), (b), (с) и (е) может быть получено из:

i. фарнезена природного происхождения, экстрагированного из уже существующих растений и организмов;

ii. фарнезена, полученного посредством генетически модифицированных организмов;

iii. синтетически полученных тримеров изопрена;

iv. их смесей.

Другие проиллюстрированные примеры полиразветвленных полиолефинов показаны для того, чтобы документально показать полезность способов в соответствие с настоящим изобретением для функционирования с другими олефинами, которые не могут быть получены по способам i, ii, iii или iv. Эти примеры являются менее предпочтительными.

Высокопредпочтительным олефином в соответствие с настоящим изобретением является (k), который может быть использован для превращения предпочтительного спирта 1 в соответствие с настоящим изобретением.

i. Фарнезен природного происхождения, экстрагированный из уже существующих растений и организмов:

Примеры фарнезенов природного происхождения и возможных других проиллюстрированных структур могут относиться к классу природных веществ под названием терпены. Терпены представляют собой большой и разнообразный класс углеводородов, полученных главным образом из широкого разнообразия растений, в особенности хвойных и других сосновых, хотя также при помощи некоторых насекомых, например, бабочки-кавалера. Поскольку многие из таких веществ выделены из растений и других природных организмов, часто присутствующих как макросмеси, может быть желаемой очистка компонентов перед применением в способах в соответствие с настоящим изобретением. См. патент США №4,605,783.

Термин "фарнезен" относится к набору из шести близко родственных химических соединений, все из которых являются сесквитерпенами. α-Фарнезен и β-фарнезен являются изомерами, которые отличаются расположением одной двойной связи, α-Фарнезен (структура (b) выше) является 3,7,11-триметил-1,3,6,10-додекатетраеном, а β-фарнезен (структура (а) выше) является 7,11-диметил-3-метилен-1,6,10-додекатриеном. Альфа форма может существовать в виде четырех стереоизомеров, которые отличаются геометрией двух из трех внутренних двойных связей (стереоизомеры третьей внутренней двойной связи являются идентичными). Бета изомер существует в виде двух стереоизомеров вокруг геометрии центральной двойной связи.

О двух из стереоизомеров а-фарнезена сообщено в Nature. (Е,Е)-α-Фарнезен является наиболее распространенным изомером. Он найден в кожуре яблок и других фруктов. (7,Е)-α-Фарнезен был выделен из периллового масла.

β-Фарнезен имеет один встречающийся в природе изомер. Е изомер является составляющей различных эфирных масел. Было показано, что некоторые растения, включая сорта картофеля, синтезируют данный изомер.

ii. Фарнезен. полученный посредством генетически модифицированных организмов:

Некоторые недавние примеры теперь позволяют доставку фарнезена и других производных изопрена посредством генетически модифицированных организмов. Примеры таких источников могут быть найдены в патенте США №7,399,323 В2. В данной ссылке описано возможное применение фарнезана в качестве топлива, полученного посредством генетически сконструированного фарнезена. Другой источник генетически сконструированного фарнезена и изопренов описан в патенте США №6,872,556 В2.

iii. Синтетически полученные тримеры изопрена:

Синтетически полученные тримеры могут быть получены из различных источников, два из которых показаны в японских патентах JP 52031841 и JP 48040705. В JP 48040705 описан способ получения соединения (b), как проиллюстрировано выше. Способ включает олигомеризацию изопрена в присутствии двухвалентного Ni, производных фосфина и органомагниевых соединений, с получением высоких выходов, т.е., 75% соединения (b). Доступны другие синтетические способы получения тримеров.

Смеси любых описанных выше неограничивающих исходных веществ могут быть применены в способах в соответствие с настоящим изобретением, так же, как и изомерные формы.

Способ получения моющей спиртовой смеси

Первый способ осуществления настоящего изобретения представляет собой способ получения смеси моющих спиртов, включающий стадии, на которых:

а. обеспечивают один или более полиразветвленных полиолефинов, при этом полиразветвленные полиолефины должны содержать один неразветвленный концевой олефин и один или более дополнительных разветвленных олефинов в молекуле;

b. гидроформилируют указанные полиразветвленные полиолефины с получением полиразветвленного олефина, содержащего альдегид с одним или более олефинами или их смесью, с применением катализатора, выбранного из переходных металлов группы IX, модифицированных или немодифицированных, и условий процесса, включающих: температуру процесса в диапазоне от приблизительно 50°С до приблизительно 130°С, молярное соотношение водорода и моноксида углерода в диапазоне от приблизительно 0,25 к 1 до приблизительно 4 к 1, общее давление в диапазоне от приблизительно 300 фунтов на кв. дюйм до приблизительно 2000 фунтов на кв. дюйм;

с. восстанавливают альдегидный продукт, полученный на стадии (b) в присутствии водорода и катализатора гидрогенизации, с применением условий процесса, включающих: температуру процесса в диапазоне от приблизительно 20°С до приблизительно 130°С, давление водорода в диапазоне от 100 фунтов на кв. дюйм до приблизительно 2000 фунтов на кв. дюйм; и

d. удаляют указанную полиразветвленную спиртовую композицию из указанного катализатора.

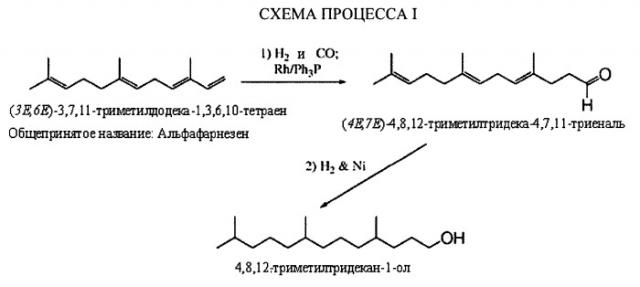

Такое первое осуществление способа может быть проиллюстрировано при помощи следующей СХЕМЫ ПРОЦЕССА I, где использован, как неограничивающеий пример, альфа-фарнезен в качестве исходного вещества.

Выбор олефина на стадии а способа предварительно проиллюстрирован выше. Могут быть применены любая смесь или одно вещество из списка структур или другие, содержащие элементы, являющиеся полиразветвленными и полиолефиновыми, где один олефин не разветвлен в концевом положении цепи.

Стадия 1 - Гидроформилирование - Один или более полиразветвленных полиолефинов (альфа-фарнезен показан в данной заявке) может реагировать в присутствии водорода, моноксида углерода и родиевого/трифенилфосфинового катализатора с получением желаемых полиразветвленных полиолефиновых альдегидов. Другие металлы группы IX, такие как кобальт, могут быть также использованы на данной стадии способа. Кобальт и родий являются предпочтительными, но иридий также приемлем для данного способа. Карбонилгидридотрис(трифенилфосфин)родий(1) является металлокомплексом, который может быть приобретен у Aldrich Chemical и других источников, для использования вместе с трифенилфосфином. Поскольку некоторые катализаторы гидроформилирования являются пирофорными, то желательно использовать стандартные способы получения и обработки для поддержания уровней кислорода ниже 40 ppm, в среднем ниже 1 ppm.

Перемешивание получают путем применения покрытой ПТФЕ магнитной мешалки, помещенной в стеклянную рубашку 300 мл реактора. Реактор, в свою очередь, помещен на магнитную пластину для перемешивания, которая магнитным образом соединена с магнитной мешалкой. Скорости перемешивания до 200 об/мин являются возможными без утраты магнитного соединения.

Также может быть применен немодифицированный Rh, но он может требовать применения высоких температур и давлений при применении из-за более низкой селективности. HRh(CO)(PPh3)2 является катализатором, обеспечивающим хорошую селективность, в особенности при применении на Стадии 1 при 25°С, 90-200 фунтов на кв. дюйм и соотношениях смесей моноксида углерода и водорода, составляющих 1:1. Другие катализаторы, такие как НКА(СО)(РРh3)2, могут также обеспечивать хорошую селективность при применении в условиях реакции, например, от 80 до 100 фунтов на кв. дюйм и 90°С и соотношениях смесей моноксида углерода и водорода, составляющих 1:1, и высоких соотношениях избыточного трифенилфосфина при приблизительно 800:1 по отношению к родию. Применение родия с избытком фосфинового лиганда создает активную, селективную и стабильную каталитическую систему при 80-100 фунтов на кв. дюйм и 90°С.

Температура, давление и соотношение моноксида углерода и водорода необходимы для того, чтобы контролировать реакцию с получением моноальдегида на стадии b данного способа изобретения (СХЕМА ПРОЦЕССА 1, Стадия 2). Могут быть использованы температуры в диапазоне от 60 до 90°С с давлениями от 300 до 600 фунтов на кв. дюйм и соотношениями моноксида углерода и водорода, составляющие 2:1. Как указано выше, модифицированный родий является предпочтительным, однако, при желании использовать немодифицированный катализатор для стадии b способа, необходимо использовать вместо этого кобальт, ввиду его высокой реакционной способности и возможности изомеризовать олефины с получением большего количества желаемых продуктов концевого присоединения. Необходимо также применять более высокие соотношения водорода с кобальтом для того, чтобы избежать внутреннего гидроформилирования, приводящего к менее желаемым продуктам, которые не входят в объем настоящего изобретения.

Образование полиальдегида может быть достигнуто путем проведения процесса при температурах выше 90°С. Более высокие соотношения моноксида углерода и водорода могут быть также применены для максимизации диальдегидов и других полиальдегидов.

Стадия 2 - Восстановление - На стадии 2, полученные полиразветвленные полиолефиновые альдегиды реагируют с водородом в присутствии катализатора восстановления, такого как никель, с обеспечением, по существу, триметилзамещенного ненасыщенного спирта. Никель на кизельгуре является одним неограничивающим примером восстановительной каталитической системы. Родий на кремнеземе, палладий на кизельгуре являются другими примерами катализаторов, которые могут быть применены для восстановления полиразветвленных полиолефиновых альдегидов.

Стадию с способа проводят с различными катализаторами в диапазоне от никеля на кизельгуре, родия на кремнеземе, палладия на кизельгуре, которые являются другими примерами катализаторов, которые могут быть применены для восстановления полиразветвленных полиолефиновых альдегидов. Условия реакции варьируют от 20°С до приблизительно 130°С, давление водорода в диапазоне от 100 фунтов на кв. дюйм до приблизительно 2000 фунтов на кв. дюйм водорода и загрузки катализаторов могут типично находиться в диапазоне от 1 до 5% на субстрате относительно полиразветвленного полиолефинового альдегида. Таким образом, высокоэффективный процесс определен обеспечением специфичного поверхностно-активного спирта и спиртовых смесей для применения при получении поверхностно-активных веществ. Времена реакции будут варьироваться в соответствии с соотношением катализаторов, выбранной температурой и давлением водорода. Типичные условия составляют 150°С при 1000 фунтов на кв. дюйм в течение 16 часов при периодическом режиме. Способ не органичен периодическими процессами. Непрерывная реакция может быть также применена для настоящего изобретения. Образование парафина может наблюдаться во время последовательности процессов, но он легко удаляется путем перегонки полиразветвленного полиолефинового альдегида после проведения стадии с способа или он может быть также удален из полиразветвленного спирта после проведения стадии d способа в случае необходимости. Таким образом, определен высокоэффективный процесс для обеспечения специфичного поверхностно-активного спирта и спиртовых смесей для применения при получении поверхностно-активных веществ. Полиразветвленные спиртовые композиции могут быть превращены посредством ряда традиционных средств в композиции поверхностно-активных веществ, например, моющего спиртового этоксилата, моющего спиртового сульфата и моющего этоксилированного спиртового сульфата, которые проиллюстрированы в примерах синтеза.

ПРИМЕР СИНТЕЗА I: применение СХЕМЫ ПРОЦЕССА I:

Синтез полученного из фарнезена полиразветвленного полиолефина, содержащего альдегид, и его смесей

1,6 грамма карбонилгидридотрис(трифенилфосфин)родия(I) [17185-29-4], 3,0 грамма трифенилфосфина [603-35-0] и 336 грамм смеси изомеров альфа-фарнезена [502-61-4] загружали в сосуд высокого давления из нержавеющей стали на 600 мл при перемешивании. Реактор продували воздухом при помощи циклов вакуум-азот с последующей загрузкой смеси моноксида углерода и водорода в соотношении 2:1 до начального давления, составляющего 300 фунтов на кв. дюйм. Реактор нагревали до 85°С при перемешивании при помощи магнитной мешалки при 500 об/мин и давление доводили до 600 фунтов на кв. дюйм при помощи смеси моноксида углерода и водорода в соотношении 2:1. По мере расходования моноксида углерода и водорода в реакции давление поддерживали путем использования смеси моноксида углерода и водорода в соотношении 1:1. Содержимое реактора отбирали по времени и анализировали при помощи газовой хроматографии ("ГХ") для контроля хода реакции. Когда проба ГХ анализа указывала на то, что исходный альфа-фарнезен полностью израсходован, реакционную смесь охлаждали до комнатной температуры и смесь моноксид углерод: водород отводили. В зависимости от чистоты альфа-фарнезена процесс может проходить от нескольких часов до 70 часов. Перед тем как перейти к следующей стадии реакции, остаток моноксида углерода удаляли при помощи циклов вакуум-азот. Альдегидную смесь не удаляли из реактора до превращения в спирт в ПРИМЕРЕ II, хотя альдегид может быть очищен при желании или при применении в других реакциях.

ПРИМЕР СИНТЕЗА II: применение стадий c,d СХЕМЫ ПРОЦЕССА I.

Синтез полученного из фарнезена полиразветвленного спирта и его смесей

20 грамм никеля на кизельгуре (60 масс.% загрузка) и 200 мл тетрагидрофурана загружали в сосуд высокого давления из нержавеющей стали на 600 мл при перемешивании. Реактор продували воздухом при помощи циклов вакуум-азот с последующей загрузкой водородом до начального давления, составляющего приблизительно 600 фунтов на кв. дюйм. Смесь нагревали до приблизительно 150°С с перемешиванием при 500 об/мин. Водород загружали до конечного давления, составляющего приблизительно 1000 фунтов на кв. дюйм и поддерживали такое давление в течение 16 часов. Содержимое реактора затем охлаждали до комнатной температуры и давление снижали до приблизительно 50 фунтов на кв. дюйм.

Смесь, которую получали в Примере синтеза I, затем загружали в реактор, исключая поступление воздуха из атмосферы при непрерывном перемешивании содержимого реактора. Катализатор гидроформилирования из Примера синтеза 1 может оставаться в альдегидной смеси или может быть удален из альдегидной смеси перед применением. Реактор затем герметизировали водородом до начального давления, составляющего приблизительно 600 фунтов на кв. дюйм и нагревали до приблизительно 125°С при перемешивании при приблизительно 500 об/мин при помощи магнитной мешалки. Давление водорода затем повышали до 1000 фунтов на кв. дюйм и данное давление поддерживали. Ход реакции контролировали при помощи ГХ, пока не переставал образовываться дополнительный продукт. Время реакции будет варьироваться в соответствии с условиями реакции.

Очистка неочищенной спиртовой смеси может быть достигнута при помощи стандартных известных процедур, таких как перегонка, или другие способы очистки, известные из уровня техники.

ПРИМЕР СИНТЕЗА III: применение СХЕМЫ ПРОЦЕССА I:

Синтез полученной из фарнезена смеси, в основном состоящей из 4,8,12-триметил-тридекан-1-ола (спирт 1) и 3-этил-7,11-диметил-до декан- 1-ола (спирт 2) и их смесей

Сосуд высокого давления из нержавеющей стали на 600 мл при перемешивании при помощи магнитной мешалки использовали в качестве реактора №1, используя вакуум для вытягивания веществ, избегая попадания воздуха. 1,80 грамма карбонилгидридотрис(трифенилфосфин)родия(I) [17185-29-4] и 5,84 грамма ксантофоса [161265-03-8] суспендировали в 77 граммах пентана и загружали в реактор №1. Пентан удаляли, используя вакуум без нагревания, затем добавляли 50 мл толуола. Реактор продували воздухом при помощи циклов вакуум-азот с последующей загрузкой 10 атм смеси моноксида углерода и водорода в соотношении 1:1 и нагревали до 60°С в течение двух часов с последующим охлаждением до 30°С.

Реактор помещали в вакуум, затем 100,86 грамма транс-бета-фарнезена [18794-84-8] плюс 50 мл толуола загружали в реактор, исключая попадание воздуха. Реактор продували воздухом при помощи циклов вакуум-азот с последующей загрузкой приблизительно 44 атм смеси моноксида углерода и водорода в соотношении 2:1. Реактор сначала нагревали до 45°С и поддерживали при данной температуре в течение 19 часов. По мере расходования моноксида углерода и водорода в реакции давление поддерживали путем использования смеси моноксида углерода и водорода в соотношении 1:1.

Содержимое реактора отбирали по времени и анализировали при помощи ГХ для контроля хода реакции. Через 19 часов температуру реакции повышали до 85°С, продолжая реакцию в течение дополнительных 54 часов при поддержании давления. Перед тем как перейти к следующей стадии реакции, остаток моноксида углерода удаляли путем использования нагревания и вакуума. В то же время, толуол выпаривали до менее чем 15%, как определено при помощи ГХ анализа.

Сосуд высокого давления из нержавеющей стали на 600 мл при перемешивании использовали в качестве реактора №2. Никель на кремнеземе (10 грамм 64% никеля на кремнеземе, восстановленного и стабилизированного) суспендированного в 50 мл пентана, загружали в реактор №2 с добавлением дополнительных 50 мл пентана для промывания линий. Пентан выпаривали при помощи нагревания и вакуума. Реактор нагревали от 270 до 275°С в вакууме с последующей загрузкой водородом до 150-250 фунтов на кв. дюйм через нижнее дренажное отверстие для поддержания данной зоны, свободной от катализатора, и предотвращения засорения дренажного отверстия. Реактор оставляли на 15 минут. Водород отводили и реактор затем помещали в вакуум при помощи водяного аспиратора. Реактор загружали водородом второй раз, оставляли на 15 минут, затем продували, а затем применяли вакуум. Это повторяли еще дважды. Реактор затем загружали водородом до приблизительно 250 фунтов на кв. дюйм (всегда через нижнее дренажное отверстие) и реактор оставляли на всю ночь при температуре (270-275°С) и давлении (приблизительно 250 фунтов на кв. дюйм H2). Реактор затем продували, применяли вакуум в течение 15 минут, затем повторно загружали водородом (150-250 фунтов на кв. дюйм) в течение 15 минут. Это повторяли еще дважды. Реактор загружали водородом до 250 фунтов на кв. дюйм, а затем охлаждали до менее чем 40°С.

Дренажную линию реактора №1 подсоединяли к реактору №2. Содержимое реактора №1 загружали в реактор №2, исключая попадание воздуха, путем герметизации реактора №1 водородом и выталкивания жидкости из реактора №1 в реактор №2 при поддержании перемешивания реактора при приблизительно 200 об/мин. Дополнительный водород загружали в реактор через нижнее дренажное отверстие для очистки зоны катализатора. Реактор затем загружали водородом до 150 фунтов на кв. дюйм (всегда через нижнее дренажное отверстие) и реактор перемешивали при приблизительно 500 об./мин. Реакцию продолжали пока не переставал расходоваться водород и пробы, которые выводили из реактора, не указывали на завершение реакции. Реактор нагревали в течение 24 часов при 125°С при поддержании давления водорода от 450 до 500 фунтов на кв. дюйм H2. Смесь продуктов выводили из реактора. Катализатор удаляли путем фильтрования и летучие вещества удаляли при помощи роторного испарителя. Анализ конечной смеси при помощи газовой хроматографии показал, что смесь содержала приблизительно 39% 4,8,12-триметил-тридекан-1-ола, 34% 3-этил-7,11-диметил-додекан-1-ола, 10% общего парафина и смешанных олефинов и 10% общих смешанных диокисленных веществ.

ПРИМЕР СИНТЕЗА IV с использованием стадий a, b СХЕМЫ ПРОЦЕССА I:

Синтез полученного из бета-мирцена (С11) полиразветвленного полиолефина, содержащего альдегид, и его смесей

1,6 грамма карбонилгидридотрис(трифенилфосфин)родия (I) [17185-29-4], 3,0 грамма трифенилфосфина [603-35-0] и 336 грамм бета-мирцена [84776-26-1], смесь изомеров загружали в сосуд высокого давления из нержавеющей стали на 600 мл при перемешивании. Реактор продували воздухом при помощи циклов вакуум-азот с последующей загрузкой смеси моноксида углерода и водорода в соотношении 2:1 до начального давления, составляющего 300 фунтов на кв. дюйм. Реактор нагревали до 85°С при механическом перемешивании при 500 об/мин и давление доводили до 600 фунтов на кв. дюйм при помощи смеси моноксида углерода и водорода в соотношении 2:1. По мере расходования моноксида углерода и водорода в реакции давление поддерживали путем использования смеси моноксида углерода и водорода в соотношении 1:1. Содержимое реактора отбирали по времени и анализировали при помощи ГХ для контроля хода реакции. Когда проба ГХ анализа указывала на то, что исходный бета-мирцен полностью израсходован, реакционную смесь охлаждали до комнатной температуры и смесь моноксид углерод: водород отводили через вентиляционную систему. В зависимости от чистоты бета-мирцена, время процесса может варьироваться. Перед тем как перейти к следующей стадии реакции, остаток моноксида углерода удаляли при помощи циклов вакуум-азот. Альдегидную смесь не удаляли из реактора до превращения в спирт в ПРИМЕРЕ V, хотя альдегид может быть очищен при желании или при применении в других реакциях.

ПРИМЕР СИНТЕЗА V: Применение стадий c,d СХЕМЫ ПРОЦЕССА I.

Синтез полученного из бета-мирцена полиразветвленного спирта и его смесей

Никель на кизельгуре (20 грамм 60-мас.% загрузка) плюс тетрагидрофуран (200 мл) загружали в сосуд высокого давления из нержавеющей стали на 600 мл при перемешивании. Реактор продували воздухом при помощи циклов вакуум-азот с последующей загрузкой водородом до начального давления, составляющего приблизительно 600 фунтов на кв. дюйм. Смесь нагревали до приблизительно 150°С с перемешиванием при 500 об/мин. Водород загружали до конечного давления, составляющего приблизительно 1000 фунтов на кв. дюйм, и поддерживали такое давление в течение 16 часов Содержимое реактора затем охлаждали до комнатной температуры и давление снижали до приблизительно 50 фунтов на кв. дюйм.

Альдегидную смесь, полученную в ПРИМЕРЕ СИНТЕЗА IV, затем загружали в реактор, исключая поступление воздуха из атмосферы при непрерывном перемешивании содержимого реактора. Катализатор гидроформилирования оставался в альдегидной смеси. При желании катализатор может быть удален из альдегидной смеси перед применением. Смесь затем герметизировали водородом при начальном давлении, составляющем приблизительно 600 фунтов на кв. дюйм, и нагревали до приблизительно 125°С при перемешивании при приблизительно 500 об/мин. Давление водорода затем повышали до 1000 фунтов на кв. дюйм и данное давление поддерживали при периодическом отборе содержимого реактора для анализа при помощи ГХ. Ход реакции контролировали при помощи ГХ, пока не переставал образовываться дополнительный продукт. Время реакции будет варьироваться в соответствии с условиями реакции. Очистка неочищенной спиртовой смеси может быть достигнута при помощи стандартных известных процедур, таких как перегонка, или других способов очистки, известных из уровня техники.

ПРИМЕР СИНТЕЗА VI: с использованием СХЕМЫ ПРОЦЕССА I:

Синтез полученной из бета-мирцена смеси, в основном состоящей из 4,8-диметил-нона-1-ола и 3-этил-7-метил-окта-1-ола и их смесей

1,80 грамма карбонилгидридотрис(трифенилфосфин)родия(I) [17185-29-4] и 5,84 грамма ксантофоса [161265-03-8] суспендировали в 77 граммах пентана и загружали в реактор №1, сосуд высокого давления из нержавеющей стали на 600 мл при перемешивании магнитной мешалкой при 300-500 об/мин использовали для всего процесса, используя вакуум для вытягивания веществ, избегая попадания воздуха. Пентан удаляли, используя вакуум без нагревания. Добавляли 50 мл толуола. Реактор продували воздухом при помощи циклов вакуум-азот и затем загружали 10 атм смеси моноксида углерода и водорода в соотношении 1:1. Его нагревали до 60°С в течение двух часов с последующим охлаждением до 30°С. Реактор помещали в вакуум. 100,86 грамма бета-мирцена [18794-84-8] плюс 50 мл толуола загружали в реактор, исключая попадание воздуха. Реактор продували воздухом при помощи циклов вакуум-азот с последующей загрузкой приблизительно 44 атм смеси моноксида углерода и водорода в соотношении 2:1. Реактор сначала нагревали до 45°С и поддерживали при данной температуре в течение 19 часов. По мере расходования моноксида углерода и водорода в реакции давлен