Способ горячей многопроходной прокатки рессорных полос

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к изготовлению прокаткой рессорных полос. Осуществляют многопроходную прокатку заготовки путем обжатия и профилирования каждой половины заготовки в клетях с разными окружными скоростями рабочих валков и увеличения в ходе прокатки переднего натяжения полосы. В каждом проходе на входе в очаг деформации и выходе из очага деформации измеряют соответствующие скорости движения поверхности рессорной полосы, контактирующей с валком, вращающимся с большей скоростью. При достижении равенства указанных скоростей на входе в очаг деформации и выходе из очага деформации завершают проход на достигнутой к этому моменту величине обжатия. Следующий проход начинают с того сечения, в котором были достигнуты размеры готовой рессорной полосы в предыдущем проходе. В результате повышается качество готовой продукции и производительность. 2 ил., 1 табл.

Реферат

Изобретение относится к металлургии, в частности к прокатному производству полос и лент, и может быть использовано на предприятиях, производящих полосовой прокат переменного продольного профиля из труднодеформируемых сталей, например рессорных заготовок.

В настоящее время актуальным является производство с высокой точностью полос рессорных заготовок из труднодеформируемых сталей, имеющих переменную толщину, изменяющуюся по определенному закону. Кроме того, что не менее важно для этого производства, необходимо получать постоянную заданную ширину полос, причем требования к точности поддержания ширины полосы постоянно растут и в настоящее время величина допустимых отклонений находится в пределах 0,1-0,3 мм.

Такие полосы прокатывают в клетях с рассогласованием окружных скоростей рабочих валков, то есть с разными окружными скоростями рабочих валков. Для профилирования каждой половины заготовки производят расчет положения нажимных устройств, а также положения и усилия тянущего устройства для следующих друг за другом поперечных сечений заготовки.

Перед каждым проходом производят установку нажимных устройств и начального положения тянущего устройства в соответствии с предварительным расчетом. Для эффективного управления шириной полосы и для снижения уровня усилия прокатки в ходе прокатки увеличивают переднее натяжение.

По мере роста обжатия возрастает длина противоположных участков контактных зон, в которых силы трения направлены в разные стороны. При кинематической асимметрии прокатка с высоким уровнем переднего натяжения при обжатиях, близких к значению максимальной вытяжки, существенно повышает риск возникновения режима вынужденного уширения, при котором усилие прокатки целиком направлено на деформацию металла по двум направлениям - по ширине полосы и по ее длине, причем ширина неконтролируемо возрастает и значительно превышает заданные пределы.

Известен способ прокатки, в соответствии с которым ведут многопроходную, последовательную горячую прокатку в клети со скоростной асимметрией и возрастающим в ходе прокатки передним натяжением (патент РФ №2243832, приоритет от 03.10.2003). Недостатком этого способа является отсутствие контроля над ходом процесса обжатия в асимметричном очаге деформации, что не позволяет гарантированно предотвратить процесс вынужденного уширения.

Наиболее близким аналогом, принятым в качестве прототипа, является способ производства рессорных полос постоянной ширины и изменяющейся толщины (патент РФ №2239510, приоритет от 05.08.2003).

В соответствии с этим способом прокатку ведут в несколько проходов по всей длине рессорной заготовки. Для каждого прохода предварительно, до прокатки, рассчитывают необходимые для получения заданных геометрических размеров полосы энергосиловые и температурно-скоростные параметры, а также определяют положение нажимных устройств.

Величину необходимого уровня переднего натяжения для каждого прохода предварительно рассчитывают так, чтобы компенсировать прогнозируемое уширение, связанное с увеличением усилия прокатки при росте обжатия в проходе. При этом основную часть уширения компенсируют натяжением, а оставшуюся часть - накаткой в вертикальных роликах, установленных до и после рабочей клети. Однако в способе не предусмотрены действия, позволяющие избежать режима вынужденного уширения.

Техническим результатом изобретением является повышение качества готовой продукции (повышение точности геометрических размеров полосы) за счет предотвращения режима вынужденного уширения, а также повышение производительности стана за счет сокращения времени пауз между проходами и сокращения времени настройки клети на прокатку нового типоразмера полосы.

Получаемый технический результат достигается тем, что в способе горячей многопроходной прокатки рессорных полос, заключающемся в обжатии и профилировании каждой половины заготовки в клетях с разными окружными скоростями рабочих валков и с увеличением в ходе прокатки переднего натяжения полосы, причем в каждом проходе, начиная с первого, прокатывают участок заготовки для получения ширины и толщины готовой рессорной полосы, количество участков равно количеству проходов, и длина получаемой половины рессорной полосы составляет L = ∑ i = 1 n l i ,

где L - длина половины рессорной полосы,

li - длина профилируемого участка заготовки с размерами готовой рессорной полосы, получаемой в i-м проходе,

n - количество проходов, необходимое для получения половины рессорной полосы,

при этом на входе в очаг деформациии и выходе из очага деформации измеряют соответствующие скорости движения поверхности рессорной полосы, контактирующей с валком, вращающимся с большей скоростью, и при достижении равенства скоростей на входе и выходе завершают проход на достигнутой к этому моменту величине обжатия, а следующий проход начинают с того сечения, в котором были достигнуты размеры готовой рессорной полосы в предыдущем проходе.

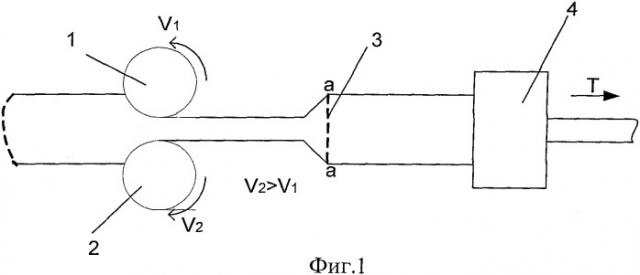

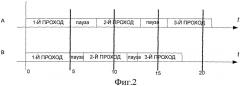

Осуществление способа иллюстрируется чертежами, где на:

фиг.1 - общая принципиальная схема прокатки половины рессорной полосы;

фиг.2 - сравнительная временная диаграмма.

Обжатие в валках 1 и 2, где 1 - ведомый валок, 2 - ведущий валок, начинают с определенного поперечного сечения исходной полосы 3 (а-а на фиг.1), при этом изменяют межвалковый зазор от начального значения до получения заданной продольной толщины полосы. Относительное обжатие начинают со значений, близких к нулю и увеличивают по длине полосы 3. Переднее натяжение, создаваемое тянущим устройством 4 к моменту начала обжатия, также устанавливают близким к нулю, а в ходе прокатки увеличивают по мере вытяжки полосы 3. Соотношение окружных скоростей валков выбирают из условия:

0≤kV<λ,

где k V = V 2 V 1 ;

λ - максимальная вытяжка при прокатке текущей полосы.

В ходе асимметричной прокатки с увеличением обжатия на контактных поверхностях верхнего и нижнего валков возникают зоны с противоположно направленными касательными усилиями, а на входе в очаг деформации и на выходе из очага деформации возникают изгибающие заготовку моменты. На выходе из клети тянущее устройство компенсирует изгибающий момент, который загибает заготовку вверх. Тем самым напряженное состояние в выходящем из очага деформации металле снизу будет оказывать подпирающее воздействие, а сверху - растягивающее воздействие. На входе в клеть незакрепленный задний конец заготовки загибается вниз, при этом на металл, входящий в клеть снизу, будет воздействовать подпирающее усилие, а на металл, входящий сверху - растягивающее усилие. Подпоры на входе и выходе нижней контактной поверхности усиливают асимметрию напряженного состояния в очаге деформации, усилие прокатки производит формоизменение заготовки почти полностью верхним, ведомым валком, и скорость металла на входе в нижнюю контактную зону становится равной скорости выхода из нее. Равенство скоростей металла заготовки на входе в очаг деформации и выходе из очага деформации фиксируют специальной измерительной аппаратурой.

Циклы трехпроходной прокатки для одного и того же типоразмера заготовки в соответствии с известными способами (технологией A) и предлагаемым способом (технологией B) показаны на временной диаграмме (фиг.2). Поскольку после первого прохода согласно технологии B часть заготовки l1 уже имеет размеры готовой продукции, следующий проход начинают с сечения, в котором было прекращено обжатие в предыдущем проходе, и прокатывают следующую часть заготовки на длину l2, а затем на длину l3. По технологии A все проходы начинают с одной и той же стартовой позиции и ведут прокатку заготовки на всю длину L. Как видно на фиг.2, при трехпроходной прокатке происходит сокращение производственного цикла на 11-15%. В таблице 1 представлены усредненные данные хронометрирования, проведенного при прокатке рессорных полос с готовыми размерами: длина 1506 мм, ширина - 70 мм, а толщина в ходе профилирования с исходных 18 мм была уменьшена до 10 мм.

| Таблица 1 | ||||||

| Прокатка | Длина готовой половины рессоры, мм | Суммарное время прокатки и паузы по проходам, с | Время прокатки суммарное, с | |||

| Технология A | 753 | 3,8 | 4,2 | 4,5 | 12,5 | |

| Технология B | 753 | 3,8 | 3,6 | 3,2 | 10,6 |

Данные, полученные в ходе измерения, показали, что при прокатке по предлагаемому способу время цикла прокатки снижается в среднем на 10-15%. При этом для прокатки нового типоразмера полос отпадает необходимость в настроечных расчетах для каждого прохода и соответственно кардинально уменьшается сложность и стоимость расчетов для предварительной настройки стана на прокатку нового профилеразмера рессорных полос.

Способ горячей многопроходной прокатки рессорных полос, включающий обжатие и профилирование каждой половины заготовки в клетях с разными окружными скоростями рабочих валков и увеличение в ходе прокатки переднего натяжения полосы, отличающийся тем, что в каждом проходе, начиная с первого, прокатывают участок заготовки с шириной и толщиной готовой рессорной полосы, при этом количество участков равно количеству проходов, а длина получаемой половины рессорной полосы составляет: L = ∑ i = 1 n l i , где L - длина половины рессорной полосы,li - длина профилируемого участка заготовки с размерами готовой рессорной полосы, получаемой в i-м проходе,n - количество проходов, необходимое для получения половины рессорной полосы, при этом на входе в очаг деформации и выходе из очага деформации измеряют соответствующие скорости движения поверхности рессорной полосы, контактирующей с валком, вращающимся с большей скоростью, и при достижении равенства упомянутых скоростей на входе в очаг деформации и выходе из очага деформации завершают проход на достигнутой к этому моменту величине обжатия, а следующий проход начинают с того сечения, в котором были достигнуты размеры готовой рессорной полосы в предыдущем проходе.