Высокоизносостойкие лезвия для гранулятора и способ их заточки

Иллюстрации

Показать всеИзобретение относится к инструментам, в частности к ножам для гранулирования термопластичных полимеров и способу их заточки. Нож выполнен из инструментальной стали для холодной обработки, имеющей твердость менее 65 единиц по шкале С Роквелла. Перед установкой в гранулятор нож подвергают термической обработке, состоящей в нагревании его до температуры от 500 до 700°С в течение более 5 мин и охлаждении со скоростью, равной или менее 15°С/мин. Заточку лезвий осуществляют путем истирания о поверхность пластины экструзионной головки. Усилие на нож при прижиме к поверхности пластины не более 0,5 Н. Одновременно проводят охлаждение посредством циркуляции термостатической текучей среды с периодически изменяющейся скоростью потока. Обеспечивается высокое качество резки и низкая скорость износа ножей. 3 н. и 7 з.п. ф-лы, 4 ил., 2 табл., 6 пр.

Реферат

Область техники

Настоящее изобретение относится к высокоизносостойким лезвиям для гранулятора и соответствующему способу их заточки.

Лезвия, предмет настоящего изобретения, можно использовать в грануляторах для термопластичных полимеров, таких как, например, грануляторы с водяной завесой, грануляторы с погружением под воду и грануляторы с распылением воды.

Виниловые полимеры и винилароматические полимеры, возможно вспениваемые, представляют собой термопластичные полимеры, к которым можно применять настоящее изобретение. Более конкретно изобретение относится к полистиролу, вспениваемому полистиролу и их смесям.

Все условия, определенные в тексте описания, следует понимать как предпочтительные, даже если это не указано особо.

Уровень техники

Разрезание термопластичных полимеров в расплавленном состоянии можно осуществлять путем пропускания их через комплект отверстий, расположенных в пластине экструзионной головки, с последующей нарезкой полимера все еще в расплавленном состоянии посредством специального устройства.

Разрезание можно осуществлять с использованием комплекта непрерывно вращающихся ножей с лезвиями, согласованными с поверхностью пластины экструзионной головки.

Полученные таким образом гранулы охлаждают и извлекают с помощью терморегулируемой текучей среды.

В различных системах для гранулирования полимеров используют технологические приемы, описанные выше. Среди них особенно важное значение имеют технология резки полимера с распылением воды, как описано в WO 03/053650, технология с погружением под воду и технология с водяной завесой. Эти и другие технологии представлены в многочисленных патентах или патентных заявках, среди которых можно назвать US 4752196; WO 03/106544; WO 03/053650; WO 2007/087001; WO 2007/089497.

Однако в некоторых областях применений при гранулировании могут возникать проблемы. В частности, трудностью, которая требует решения, является получение режущей системы с длительным сроком службы, т.е. системы, обеспечивающей возможность снижения частоты замены ножей. Долговечность ножей строго зависит от скорости их износа, вызываемого трением о пластину экструзионной головки, а также собственно операциями резки полимера.

Разработаны различные технологические решения для получения удовлетворительной надежности наряду с высоким качеством резки (например, отсутствие обрезков и образования порошка полимера).

В WO 2007/089497 описана определенная геометрия ножей и соответствующая оправка держателя ножа, так что ножи расположены почти перпендикулярно относительно поверхности пластины экструзионной головки. Такая геометрия позволяет лучше отделять гранулы расплавленного полимера от поверхности ножа.

В WO 03/053650 описан способ разрезания с распылением воды, который позволяет регулировать скорость охлаждения гранул посредством использования распылителя текучей среды с направленным теплопереносом, который занимает только часть объема гранулятора, причем оставшуюся часть занимает газ. Таким образом регулируют как качество гранулирования, так и тенденцию к засорению отверстий.

В US 2005/0126015 описана конкретная конфигурация вращающихся ножей и соответствующая несущая конструкция, позволяющая обеспечить снижение трения. Это позволяет минимизировать вибрацию и нагрев ножей.

В US 7296985 представлена конкретная установка для гранулирования термопластичных полимеров, снабженная устройством для передачи крутящего момента между валом, который выполнен с возможностью перемещения в аксиальном направлении, и оправкой держателя ножа.

В WO 2007/087001 описан способ запуска грануляторов для термопластичных полимеров. Благодаря использованию конкретных пластин экструзионной головки данный способ позволяет начинать гранулирование, избегая как излишнего охлаждения, которое может вызвать засорение отверстий в пластине экструзионной головки, так и обеспечивая достаточное охлаждение для получения гранулята хорошего качества.

Ножи обычно находятся под давлением против поверхности пластины экструзионной головки, чтобы обеспечить хорошее качество резки. Давление совместно с высокими скоростями вращения вызывает высокий износ этих ножей. Такой износ является важным ограничением для промышленных установок, где гранулирование обычно осуществляют непрерывно, и поэтому перерыв в эксплуатации приводит к снижению производственной мощности установки.

Такой износ более заметен, когда используют полимерные смолы, содержащие неорганические добавки значительной твердости или при высокой концентрации или в обоих случаях. Примеры таких областей применения описаны в US 6340713 и ЕР 1514895.

Износ является особенно критическим фактором при резке более текучих смол, таких как вспениваемые смолы, и при микрогранулировании. При таких условиях фактически необходимо обеспечивать максимальное прилегание ножей к поверхности гранулятора. Как следствие, такое плотное прилегание вызывает высокий износ при истирании.

Материал, из которого изготовлены режущие ножи, особенно важен для ограничения их износа и для точного и продолжительного гранулирования полимера.

Как известно, применение чрезвычайно твердых материалов позволяет увеличивать долговечность лезвий. Поэтому поверхность пластины экструзионной головки должна быть более твердой, чем лезвия, поскольку они должны изнашиваться в первую очередь. Альтернативно, достаточно, чтобы только часть поверхности пластины экструзионной головки, даже меньшая часть, была изготовлена из более твердого материала, поскольку при вращении ножей вокруг оси по меньшей мере часть лезвия всегда находится в контакте с указанным более твердым материалом.

К числу материалов для ножей, которые наиболее широко используют для таких областей применений, относятся инструментальные стали для холодной обработки. Некоторые из них, такие как, например, тип К100 от Bohler-Uddeholm, обеспечивают высокую размерную стабильность, обладают достаточной упругой деформацией и значительной твердостью (по Роквеллу), например, выше 50 HRC.

Однако особенно в областях применения, указанных выше, ножи, изготовленные из этих материалов, также подвержены высокому износу, существенному для промышленного применения.

Другой пример материалов, которые можно использовать для изготовления лезвий ножей, представлен ледебуритными сталями. Хотя эти стали обладают удовлетворительной износостойкостью, они имеют ограниченную обрабатываемость на стадии заточки. Более того, значительная твердость может затруднять высококачественное гранулирование из-за избыточной жесткости лезвия и вследствие этого пониженного прилегания этого лезвия к поверхности пластины экструзионной головки.

Помимо материала, система регулирования давления нажима ножей на пластину экструзионной головки также является определяющим фактором. Ножи обычно прижимают к поверхности пластины экструзионной головки посредством подходящей системы, например масляной динамической системы, которая обеспечивает заданный нажим на оправку, в которой жестко закреплены ножи.

В такой системе износ можно регулировать путем снижения давления, которое действует на ножи. Однако эта операция может быть опасной. В этом случае фактически контакт ножей с поверхности резания больше нельзя гарантировать вследствие вибрации, вызываемой вращающейся системой, и из-за напора полимера. Когда отсутствует поддержка, ножи выпадают и качество гранулирования ухудшается или гранулирование становится невозможным.

В целом в настоящем описании термины «качество резки» и «качество гранулирования» следует считать эквивалентными.

Описание изобретения

В соответствии с настоящим изобретением, описанным в формуле изобретения, материал, используемый для ножей, представляет собой сталь с высокой износостойкостью. Материал предпочтительно представляет собой инструментальную сталь для холодной обработки, такую как ледебуритные стали, возможно полученную с помощью порошковой металлургии.

Еще более предпочтительно материал представляет собой легированную сталь, содержащую хром, молибден и ванадий.

Предпочтительные примеры этих материалов содержат, масс.%, 1-4% углерода, 4-12% хрома, 1-5% молибдена, 0-0,7% марганца, 3-12% ванадия и 0-1,5% кремния.

Примерами этих материалов являются Vanadis-4 Extra, Vanadis-6 и Vanadis-10, выпускаемые Bohler-Uddeholm и описанные в US 7297177, US 6818040 и US 6348109.

В некоторых случаях использование ножей, изготовленных из данных типов стали, не позволяет получить удовлетворительное гранулирование, если не применяют конкретную процедуру, предмет настоящего изобретения.

Как уже упоминалось, фактически, применение сталей высокой твердости повышает срок службы, но снижает качество резки. Наоборот, более мягкие ножи обеспечивают высокое качество резки, но срок их службы снижается.

Ножи, предмет настоящего изобретения, преимущественно подвергают термической обработке перед установкой в систему резки. Термическая обработка включает стадию нагревания ножей до температуры от 500 до 700°С; более предпочтительно от 550 до 650°С.

Ножи выдерживают при этой температуре в течение более 5 мин, более предпочтительно более 20 мин, например от 35 до 250 мин, и затем медленно охлаждают до температуры, равной или менее 500°С, например, со средней скоростью охлаждения равной или менее 15°С/мин, например, до 450°С, более предпочтительно со скоростью менее 10°С/мин.

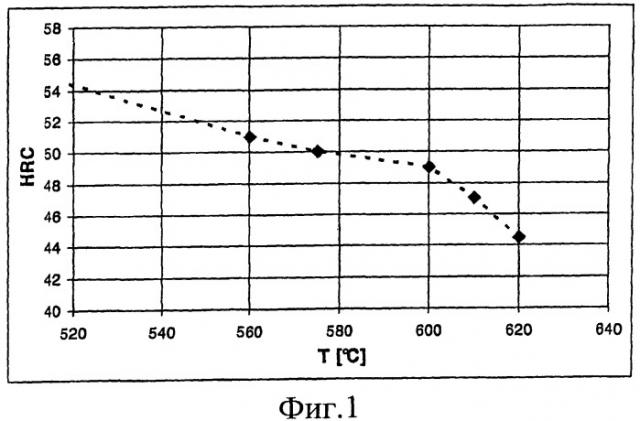

Твердость ножа, подвергнутого термической обработке, обычно ниже, чем твердость необработанного ножа. Снижение твердости обычно составляет от 2 до 20 единиц по шкале С Роквелла (HRC).

Неожиданно было обнаружено, что ножи, подготовленные в соответствии с этой операцией, являются очень износостойкими, несмотря на указанное снижение твердости и даже при применении на пластинах экструзионной головки, отличающихся более высокой твердостью поверхности, например от 10 HRC. Это позволяет получить улучшенное качество гранулирования при сохранении значительного срока службы ножей в ходе осуществления гранулирования.

Более того, использование ножей, подготовленных в соответствии со способом, описанным в настоящем изобретении, позволяет достичь упрощения выполнения операций повторного запуска устройства для гранулирования после замены этих ножей, как описано здесь ниже. Известно, что для получения гранулирования высокого качества существенным является обеспечение удовлетворительной опоры ножей на поверхность пластины экструзионной головки. Чтобы получить данный результат, ножи обычно закрепляют в оправке, в то время как они опираются на плоскую гладкую опорную поверхность. Однако в некоторых случаях, таких как микрогранулирование или резка вспениваемых полимеров, такой операции закрепления недостаточно для получения удовлетворительного качества резки.

В этих случаях фактически необходимо еще более высокое согласование между поверхностью, образуемой вращающимися ножами, и пластиной экструзионной головки. Такое согласование может быть получено посредством операции заточки, когда ножи частично истираются о поверхность пластины экструзионной головки.

Обычные ножи, изготовленные из стали, такой как К100, выпускаемой Bohler, обладают низким сопротивлением износу, таким образом, ножи легко истираются о поверхность пластины экструзионной головки и, следовательно, легко затачиваются. В то же время срок службы ножей является умеренным.

Использование сталей с высокой износостойкостью дает значительное увеличение срока службы, но обычно затрудняет заточку, требуя длительного времени и определенных рабочих условий. Несмотря на то что ножи, предмет настоящего изобретения, сохраняют значительное сопротивление абразивному износу, они неожиданно легко затачиваются, что таким образом ускоряет операции повторного запуска устройства для гранулирования.

Заточку осуществляют, прижимая ножи, поддерживаемые в состоянии вращения, к поверхности пластины экструзионной головки с усилием более 0,5 Н на нож, например более 1 Н на нож, предпочтительно от 20 до 100 Н. Более того, как известно, в ходе заточки ножей, проводимой перед подачей расплавленного полимера на пластину экструзионной головки, лезвия, которые истираются о пластину матрицы, необходимо непрерывно охлаждать во избежание перегрева вследствие трения. Также неожиданно был обнаружен способ, облегчающий и ускоряющий процесс заточки ножей, подготовленных в соответствии с настоящим изобретением. Этот способ состоит в уменьшении охлаждения лезвия в ходе фазы заточки относительно величины, установленной для фазы гранулирования. В грануляторах с распылением воды или, в более общем случае, в грануляторах, где объемная доля газа составляет более 0,6 и менее 1, этот способ может быть использован посредством снижения расхода потока воды в грануляторах или, в более общем случае, направленной текучей среды.

Такой же подход можно использовать в грануляторах с погружением под воду или может быть введен поток газа, чтобы уменьшить долю жидкости, следовательно, снизить теплоперенос.

В соответствии с настоящим изобретением оптимальное уменьшение расхода потока для таких грануляторов составляет от 1:2 до 1:100 относительно скорости потока текучей среды, обычно используемой в ходе гранулирования полимера.

Чтобы максимизировать скорость заточки, также возможно периодически или непрерывно изменять теплоперенос. Этого можно достичь путем чередования двух фиксированных величин скорости охлаждающей текучей среды через регулярные промежутки времени. Указанную скорость потока, например, можно изменять с основной скорости потока на скорость, составляющую 1:20 от указанной величины, через регулярные интервалы времени 30 секунд.

В соответствии с другим техническим приемом, предметом настоящего изобретения, указанные изменения теплопереноса могут быть достигнуты посредством периодического прекращения подачи охлаждающего потока на заданный промежуток времени. Например, охлаждающая текучая среда может быть направлена на ножи в течение 50 секунд и ее подача может быть прекращена или отклонена в другое место на 10 секунд. Цикл, который продолжается 60 секунд, повторяют до завершения заточки.

Дополнительное снижение времени заточки можно получить, если затачиваемые ножи имеют такую геометрию, что при контакте с поверхностью пластины экструзионной головки поверхность контакта максимально снижается.

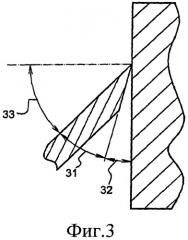

Это можно получить путем обеспечения того, что нижний угол наклона лезвия (т.е. угол между поверхностью пластины экструзионной головки и стороной ножа, обращенной к указанной поверхности) не равен нулю. Предпочтительно, нижний угол наклона лезвия составляет от 2 до 45°.

Угол заточки (т.е. угол, сформированный между верхним и нижним углом наклона) преимущественно составляет менее 90°, предпочтительно от 5° до 70°.

На Фиг.1 представлена твердость в единицах по шкале С Роквелла (HRC) для ножей, предмета настоящего изобретения, в зависимости от температуры отпуска и

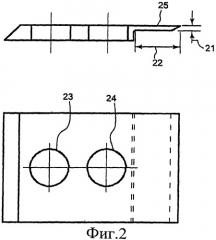

на Фиг.2 представлен вид сверху и боковой вид пары ножей для гранулирования термопластичных полимеров по настоящему изобретению. Нож зафиксирован в оправке держателя ножа с помощью двух болтов через отверстия 23 и 24. Толщину режущего лезвия 21 и длину режущего лезвия 22 регулируют, чтобы обеспечить нужную гибкость лезвия с целью оптимизации прилегания лезвия к поверхности резки.

На Фиг.3 представлен вид поперечного сечения, демонстрирующий контакт лезвия ножа с поверхностью пластины экструзионной головки. На этом чертеже 32 представляет собой нижний угол наклона; 33 представляет собой верхний угол наклона и 31 представляет собой угол заточки.

Положение ножа относительно поверхности резки представлено на Фиг.4 (на которой, для простоты, оправка держателя ножа не показана).

Лезвия гранулятора с высокой износостойкостью, предмет настоящего изобретения, и их применение для резки термопластичных полимеров в расплавленном состоянии далее описаны более подробно со ссылками на прилагаемые неограничивающие примеры.

ПРИМЕР 1А

Лист, изготовленный из материала Vanadis 10, выпускаемого Bohler-Uddeholm, обрабатывали для получения ножей, имеющих форму, показанную на Фиг.2.

Твердость, измеренная перед и после обработки, равна 58 и 56 HRC.

Ножи устанавливают по отдельности в муфельной печи с продувкой потоком азота. Муфельную печь включают и нагревают со скоростью 10°С/мин до 500°С и со скоростью 2°С/мин до заранее установленной температуры отпуска 620°С. Эту температуру поддерживают постоянной в течение трех часов, затем муфельную печь выключают и ножи оставляют медленно охлаждаться (со скоростью приблизительно 5°С/мин). Когда температура достигает 400°С, ножи извлекают и оставляют охлаждаться на воздухе до достижения комнатной температуры. Твердость, измеренная после термической обработки, составляет 44,5 HRC.

Ножи собирают в оправке гранулятора и затачивают при следующих условиях: скорость вращения 1500 об/мин; усилие, действующее на каждый нож в направлении нормали к поверхности пластины экструзионной головки, равно приблизительно 80 Н; при охлаждении распылением воды (общая скорость потока воды: 800 л/ч; скорость 15 м/с, рассчитанная на основе поперечного сечения воды в форсунке), при распылении в атмосфере азота. Продолжительность заточки равна 120 мин и износ составляет 0,1 мм.

Ножи, заточенные таким образом, используют для гранулирования вспениваемого термопластичного полимера (средняя молекулярная масса Mw равна 180000 г/моль, содержит 5 масс.% исходя из общей массы вспениваемого полимера, смеси 75:25 н.-пентана и изопентана соответственно) при следующих условиях: скорость вращения 1500 об/мин; усилие, действующее на каждый нож в направлении нормали к поверхности пластины экструзионной головки, равно приблизительно 60 Н; при охлаждении распылением воды (общая скорость потока воды: 1600 л/ч; скорость 30 м/с, рассчитанная на основе поперечного сечения воды в форсунке), при распылении в атмосфере азота. Вспениваемый полимер однородно распределяется по пластине экструзионной головки и проходит через ряд отверстий диаметром 0,7 мм.

Износ измеряют посредством микрометра, измерение осуществляют в положении оправки, в котором ножи жестко закреплены. Скорость износа рассчитывают исходя из изменения положения, фиксируемого каждые 30 мин, если измерение осуществляют в ходе фазы заточки; или каждые 5 часов в ходе фазы гранулирования. В таблице 2 представлены полученное качество гранулирования и минимальная и максимальная скорость износа, зафиксированные в ходе фазы заточки и в ходе фазы гранулирования.

СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 1В и 1C

Пример 1А повторяли с использованием ножей, изготовленных из того же листа, но без термического отпуска. Твердость, полученная после изготовления ножей, в единицах по шкале С Роквелла, представлена в таблице 1. Полученное качество резки представлено в таблице 2.

ПРИМЕРЫ 1D-1G

Пример 1А повторяли с использованием ножей, изготовленных из того же листа, но с термическим отпуском при различных температурах. Твердость, полученная после изготовления ножей, в единицах по шкале С Роквелла представлена в таблице 1. В последующей таблице 2 представлено полученное качество резки и минимальная и максимальная скорость износа, зафиксированные в ходе фазы заточки и в ходе фазы гранулирования.

| Таблица 1 | ||

| Пример | Температура,°С | Твердость, HRC |

| 1А | 620 | 44,5 |

| сравнительный 1В | - | 58 |

| сравнительный 1C | - | 56 |

| 1D | 560 | 51 |

| 1Е | 600 | 49 |

| 1F | 610 | 47 |

| 1G | 575 | 50 |

| сравнительный 2 | - | 58 |

ПРИМЕР 2

Пример 1А повторяли, но в ходе заточки скорость потока охлаждающей воды периодически регулировали, чтобы чередовать периоды, равные 30 с, при общей скорости потока (850 1/ч) и расчетной скорости распыления 16 м/с, с периодами по 10 секунд, в ходе которых скорость потока воды снижают до 1/8 от указанной выше величины. Продолжительность заточки равна 60 мин.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Лист, изготовленный из материала К-100, обрабатывают для получения ножей, имеющих форму, показанную на Фиг.2.

Твердость, измеренная после обработки, равна 58 HRC.

Ножи собирают в оправку гранулятора и затачивают при следующих условиях: скорость вращения 1500 об/мин; усилие, действующее на каждый нож в направлении нормали к поверхности пластины экструзионной головки, равно приблизительно 40 Н; при охлаждении распылением воды со скоростью 15 м/с, при распылении в атмосфере азота. Продолжительность заточки равна 60 мин.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

Сравнительный пример 2 повторяют, но используют К-110 в качестве материала для ножей.

В таблице 2 представлены основные данные по износостойкости и полученное качество резки.

Как видно из таблицы 2, ножи, подготовленные и используемые в соответствии с примерами по изобретению, позволяют получить хорошее качество резки и умеренную или неизмеряемую скорость износа при гранулировании полимера. Ножи, подготовленные и используемые в соответствии со сравнительными примерами 2 и 3, также показывают хорошее качество гранулирования, но высокий износ, который значительно снижает их срок службы. Ножи, полученные в соответствии со сравнительными примерами 1В и 1C, не позволяют получить приемлемое гранулирование.

| Таблица 2 | ||||||

| Скорость износа (мкм/ч) | ||||||

| Примеры | Температура (°С) | Заточка | Грануляция | Качество резки | ||

| мин | макс. | мин | макс. | |||

| 1А | 620 | 20 | 200 | 0 | 10 | хорошее |

| сравнительный 1В | - | н.о. | н.о. | н.о. | н.о. | низкое |

| сравнительный 1C | - | н.о. | н.о. | н.о. | н.о. | низкое |

| 1D | 560 | 0 | 10 | 0 | 1 | хорошее |

| 1Е | 600 | 6 | 50 | 0 | 5 | хорошее |

| 1F | 610 | 6 | 50 | 0 | 5 | хорошее |

| 1G | 575 | 0 | 10 | 0 | 2 | хорошее |

| 2 | 620 | 100 | 2000 | 0 | 10 | хорошее |

| сравнительный 2 | - | 100 | 500 | 10 | 100 | хорошее |

| сравнительный 3 | - | 100 | 500 | 10 | 100 | хорошее |

| н.о. - невозможно определить |

1. Нож для гранулирования термопластичных полимеров, выполненный из инструментальной стали для холодной обработки, имеющей твердость менее 65 единиц по шкале С Роквелла, отличающийся тем, что его подвергают термической обработке, состоящей в нагревании до температуры от 500 до 700°С в течение более 5 мин, а затем охлаждении со скоростью, равной или менее 15°С/мин перед установкой в гранулятор.

2. Нож по п.1, который нагревают в течение более 20 мин.

3. Нож по п.1, который охлаждают со скоростью, равной или менее 10°С/мин.

4. Нож по п.1, который выполнен из ледебуритной инструментальной стали.

5. Нож по п.4, в котором ледебуритная инструментальная сталь включает хром, молибден и ванадий.

6. Нож по п.5, в котором сталь включает 3-12% ванадия, 4-12% хрома и 1-5% молибдена.

7. Способ заточки ножа по любому из пп.1-6, характеризующийся тем, что он включает установку ножа в оправку гранулятора, приведение его во вращение, прижим его к поверхности пластины экструзионной головки с усилием более 0,5 Н на нож и одновременное проведение стадии охлаждения посредством циркуляции термостатической текучей среды, где скорость потока такой термостатической текучей среды периодически изменяют.

8. Способ по п.7, в котором нижний угол наклона между лезвием и поверхностью пластины экструзионной головки составляет от 2 до 45°.

9. Способ по п.7, в котором термостатическая текучая среда включает как газ, так и жидкость и где объемная доля газа составляет более 0,6 и менее 1.

10. Применение ножа по любому из пп. 1-6, заточенного способом по любому из пп. 7-9, в грануляторах для термопластичных полимеров