Стан холодной прокатки труб.

Иллюстрации

Показать всеИзобретение предназначено для усовершенствования стана холодно-пильгерной прокатки труб. Стан содержит подвижную рабочую клеть с силовой станиной и двумя приводными рабочими валками, снабженными клиновыми механизмами настройки их положения, планетарно-кривошипный привод возвратно-поступательного перемещения рабочей клети с прямолинейным движением кривошипа, корпус с направляющими для рабочей клети и зубчато-реечный привод вращения валков. Повышение прочности рабочей клети за счет постоянства бокового зазора в зубчатых парах "рейка - шестерня" без дополнительной настройки при изменении положения валка обеспечивается посредством того, что в качестве ходовой опоры рабочей клети в хвостовой части станины рабочей клети смонтирован подшипник, установленный на кривошипе привода перемещения клети, при этом вторая опора ходовой части рабочей клети выполнена в виде двух роликов, смонтированных в контакте с направляющими корпуса на осях по одному в каждой раме силовой станины. Рейки привода вращения валков в зоне зацепления с ведомой шестерней валка установлены в контакте с опорными роликами, размещенными в корпусе, закрепленном с внешнего торца подушки подшипниковой опоры рабочего валка со стороны размещения ведомой шестерни, при этом свободный конец реек шарнирно соединен с рычагом, установленным в станине с направляющими для рабочей клети с возможностью перемещения рейки вдоль линии прокатки. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к трубопрокатному производству, а точнее к оборудованию для холодной пильгерной прокатки труб.

Известен стан холодной прокатки труб (см., например, рис.20, 18, 19 в книге "Холодная прокатка труб", З.А. Кофф и др. Металлургиздат, 1962), в котором валки соединены меду собой шестернями, диаметр валков постоянен, приближение скорости вращения валков к скорости по катающему диаметру осуществляется за счет сменных шестерен, что не позволяет существенно уменьшить осевые усилия прокатки.

Известен также стан холодной прокатки труб (см. Техническую информацию фирмы "Mannesmann Demag" Cold Pilger Mill Type KPW 18 HMR, 1994 и рис. 45, стр.114 "Станы холодной прокатки труб". М.И. Гриншпун, Металлургиздат, 1967).

Известна конструкция стана холодной прокатки, содержащая привод возвратно-поступательного перемещения рабочей клети, подвижную рабочую клеть с рабочими валками, приводимыми во вращение концевыми шестернями, перекатывающимися по рейкам, смонтированным в стационарной станине. Приближение скорости вращения валков к скорости по катающему диаметру осуществляется за счет изменения диаметра валка. В связи с тем, что изменение диаметра валка приводит к нарушению зазора в парах "рейка - концевая шестерня", рейки установлены на клиновых опорах, обеспечивающих их перемещение в вертикальной плоскости для компенсации возникших изменений. Эту настройку необходимо производить при каждом изменении диаметра валка, что существенно увеличивает потери времени на настройку стана.

Другим недостатком известной конструкции является тот факт, что рейки привода вращения валков закреплены в станине без возможности перемещения в осевом направлении, поэтому исключена возможность компенсации несоответствия скорости вращения валков и скорости по катающему радиусу ручья.

Наиболее близким по технической сути является техническое решение, описанное в Технической информации фирмы "Mannesmann Demag" Cold Pilger Mill Type KPW 18 HMR, 1994 и рис. 45, стр.114 "Станы холодной прокатки труб" М.И. Гриншпун, Металлургиздат, 1967.

Задачей данного изобретения является снижение осевых усилий прокатки, а также сокращение вспомогательного времени на настройку стана.

Поставленные задачи достигнуты тем, что в стане холодной прокатки труб, содержащем подвижную рабочую клеть с силовой станиной и двумя приводными рабочими валками, снабженными клиновыми механизмами настройки их положения, планетарно-кривошипный привод возвратно-поступательного перемещения рабочей клети с прямолинейным движением кривошипа, корпус с направляющими для рабочей клети и зубчато-реечный привод вращения валков, в качестве ходовой опоры рабочей клети, в хвостовой части станины рабочей клети смонтирован подшипник, установленный на кривошипе привода перемещения клети, при этом вторая опора ходовой части рабочей клети выполнена в виде двух роликов, смонтированных в контакте с направляющими корпуса на осях по одному в каждой раме силовой станины, рейки привода вращения валков в зоне зацепления с ведомой шестерней валка установлены в контакте с опорными роликами, размещенными в корпусе, закрепленном с внешнего торца подушки подшипниковой опоры рабочего валка со стороны размещения ведомой шестерни, при этом свободный конец реек шарнирно соединен с рычагом, установленным в станине с направляющими для рабочей клети с возможностью перемещения рейки вдоль линии прокатки, клиновые механизмы настройки положения верхнего и нижнего валков соединены общим для каждой пары валом с левой и правой резьбой, при этом ось вала устанавливается параллельно оси валков, контактная поверхность клина, опирающаяся на силовую раму, выполнена цилиндрической по диаметру расточки в раме, а поверхность контакта подклинков выполнена по диаметру контактной поверхности в подушках таким образом, что оси цилиндрических контактных поверхностей в клиньях и подклинках расположены во взаимно перпендикулярных плоскостях, в корпусах реек в месте шарнирного соединения с рычагами с обеих сторон шарнира вдоль оси рейки смонтированы демпфирующие упругие элементы.

Такое исполнение стана холодной прокатки труб обеспечивает постоянство бокового зазора в зубчатых парах "рейка - шестерня" без дополнительной настройки, повышает прочность рабочей клети, обеспечивает снижение осевых усилий прокатки, сокращает затраты времени на настройку стана.

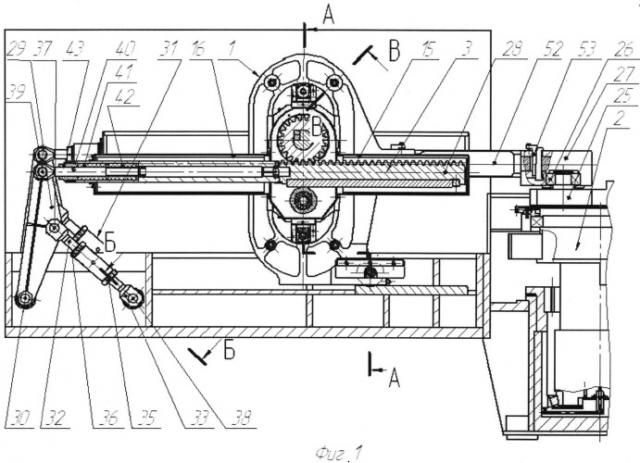

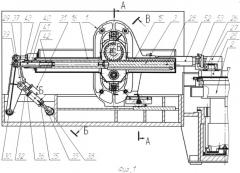

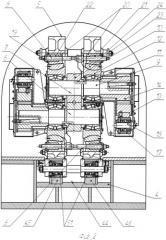

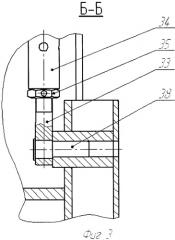

Изобретение поясняется описанием конкретного исполнения рабочей линии и чертежами, на которых:

Фиг.1 - продольный разрез по оси прокатки стана.

Фиг.2 - разрез по А-А на фиг.1.

Фиг.3 - разрез по Б-Б на фиг.1.

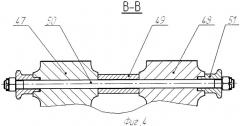

Фиг.4 - разрез по В-В на фиг.1.

Стан холодной прокатки труб содержит подвижную рабочую клеть 1, привод 2 возвратно-поступательного перемещения клети 1, зубчато-реечный привод 3 вращения валков, корпус 4.

Рабочая клеть 1 содержит силовую станину 5 и два приводных рабочих валка: нижний рабочий валок 6 и верхний рабочий валок 7, снабженных клиновыми механизмами 8 настройки положения валков 6 и 7.

Валки 6 и 7 каждый содержат вал, 9 калибр 10, подшипники 11, подушки 12, корпусы 13, шестерни 14, кожухи 15 и 16, ролики 17, установленные на осях 18 в корпусах 13. Клиновые механизмы 8 состоят из вала 19, двух клиньев 20 с гайкой 21 и 22, двух подклинков 23, фиксатора 24.

Силовая станина 5 состоит из двух замкнутых рам 47 и 48, соединенных между собой вставками 49 и шпильками 50, на которой установлены захваты 51. Тягами 52 станина 5 соединяется с корпусом 27 привода 2 возвратно-поступательного перемещения рабочей клети 1 с помощью клиньев 53.

Привод 2 содержит кривошип 25 с подшипником 26 и корпусом 27.

Зубчато-реечные приводы 3 вращения валков 6 и 7 состоят из реек 28, рычагов 29, на осях 30, установленных в корпусе 4, сборных тяг 31 состоящих из серьги 32, серьги 33, соединительной гайки 34 и контргаек 35 и 36, осей 37 и 38. Серьги 32 установлены шарнирно в рычагах 29 с помощью осей 37, серьги 33 установлены шарнирно в корпусе 4 с помощью осей 38. Рейки 28 соединены с рычагами 29 шарнирно с помощью осей 39, ползунов 40, упругих элементов 41, 42 и регулировочной втулки 43 с резьбовой нарезкой.

Корпус 4 состоит из емкости 44 для приема СОЖ и направляющих 45 и 46 для рабочей клети 1.

Ролики 51, перемещающиеся по направляющим 45, 46 корпуса 4, и подшипник 26, закрепленный на кривошипе 25 привода 2, являются ходовой частью рабочей клети 1, обеспечивая ее однозначное положение в пространстве.

Шестерня 14 привода вращения валка 7 установлена на валу 9 в корпусе 13. Корпус 13 закреплен на одной из подушек 12 со стороны ее внешнего торца. Шестерня 14 находится в зацеплении с рейкой 28, опирающейся на ролик 17, установленный на оси 18 также в корпусе 13, таким образом, что зазор в зубчатом зацеплении остается постоянным независимо от положения валка 7. Кожухи 15 и 16 закреплены на корпусе 13 таким образом, что позволило изолировать реечные зацепления и поддерживающий ролик от внешней среды и обеспечить надежную смазку.

Вал 19 клиновых механизмов 8 установлен параллельно оси валка 7 в плоскости, проходящей через оси валков 6 и 7, и зафиксирован в осевом направлении фиксатором 24, закрепленным на одной из подушек 12. На концах вала 19 выполнена резьба правого и левого направления, в клиньях 20 установлены гайки 21 и 22, взаимодействующие с концами вала 19 с соответствующим направлением нарезки, поэтому при вращении вала 19 клинья 20 перемещаются синхронно навстречу друг другу или в противоположные стороны, обеспечивая тем самым перемещение валков в вертикальной плоскости вниз или вверх. Поверхности контакта окон рам 47 и 48 с клиньями 20 и поверхности контакта подклинков 23 с подушками 12 выполнены цилиндрическими таким образом, что оси цилиндрических поверхностей на клиньях 20 параллельны осям валков 6 и 7, а оси цилиндрических поверхностей на подклинках 23 и подушках 12 перпендикулярны осям цилиндрических поверхностей на клиньях 20. Таким образом достигается самоустановка валков 6 и 7 и клиновых механизмов 8.

Установка упругих элементов 41, 42 в соединении реек 28 с рычагами 29 позволяет из-за воздействия в процессе прокатки осевых нагрузок на рейки 28 обеспечить их перемещение и за счет этого уменьшить осевые усилия на прокатываемую трубу.

Шарнирное закрепление реек 28 в рычаге 29 с помощью осей 39 и ориентировка рейки 28 в зоне зацепления с шестернями 14 с помощью роликов 17 обеспечивает постоянство зазора в зубчатом зацеплении независимо от диаметра калибров 10.

Во время работы стана рабочая клеть 1 перемещается возвратно-поступательно по направляющим 45, 46 плиты 4 с помощью тяг 52, закрепленных клиньями 53 в корпусе 27 привода 2, перемещающегося прямолинейно возвратно-поступательно под воздействием кривошипа 25 через подшипник 26. В процессе возвратно-поступательного перемещения рабочей клети 1 шестерни 14 перекатываются по рейкам 28, приводя в возвратно-качательное вращение валы 9 с калибрами 10. В результате возвратно-поступательного и возвратно-качательного движения калибров 10 с переменным профилем ручья осуществляется порционная прокатка трубы.

Для обеспечения прокатки качественной трубы необходима настройка параметров и взаимного положения калибров 10 валков 6 и 7 рабочей клети 1.

Настройка одного из основных параметров - катающего радиуса калибров обеспечивается путем изменения наружного диаметра калибров 10. Однако изменение диаметра калибра 10 приводит к тому, что линия (ось) прокатки смещается от номинального положения, по которому устанавливаются все механизмы стана. После установки калибров 10, отличающихся по диаметру от номинального размера, нижний валок 6 путем вращения вала 19 нижнего клинового механизма 8 устанавливается таким образом, чтобы ось ручья калибра 10 совпадала с номинальным положением линии прокатки, после этого верхний валок 7 устанавливается с помощью верхнего клинового механизма 8 в контакте калибров 10 друг с другом. Настройка синхронного вращения калибров 10 обеспечивается путем продольного перемещения реек 28. Это достигается путем изменения расстояния между осями 37 и 38 за счет вращения соединительной гайки 34.

1. Стан холодной прокатки труб, содержащий подвижную рабочую клеть с силовой станиной и двумя приводными рабочими валками, снабженными клиновыми механизмами настройки их положения, планетарно-кривошипный привод возвратно-поступательного перемещения рабочей клети с прямолинейным движением кривошипа, корпус с направляющими для рабочей клети и зубчато-реечный привод вращения валков, отличающийся тем, что в качестве ходовой опоры рабочей клети в хвостовой части станины рабочей клети смонтирован подшипник, установленный на кривошипе привода перемещения клети, при этом вторая опора ходовой части рабочей клети выполнена в виде двух роликов, смонтированных в контакте с направляющими корпуса на осях по одному в каждой раме силовой станины.

2. Стан холодной прокатки по п.1, отличающийся тем, что рейки привода вращения валков в зоне зацепления с ведомой шестерней валка установлены в контакте с опорными роликами, размещенными в корпусе, закрепленном с внешнего торца подушки подшипниковой опоры рабочего валка со стороны размещения ведомой шестерни, при этом свободный конец реек шарнирно соединен с рычагом, установленным в станине с направляющими для рабочей клети с возможностью перемещения рейки вдоль линии прокатки.

3. Стан холодной прокатки по п.1, отличающийся тем, что клиновые механизмы настройки положения верхнего и нижнего валков соединены общим для каждой пары валом с левой и правой резьбой, при этом ось вала устанавливается параллельно оси валков, контактная поверхность клина, опирающаяся на силовую раму, выполнена цилиндрической по диаметру расточки в раме, а поверхность контакта подклинков выполнена по диаметру контактной поверхности в подушках таким образом, что оси цилиндрических контактных поверхностей в клиньях и подклинках расположены во взаимно перпендикулярных плоскостях.

4. Стан холодной прокатки по п.1 или 2, отличающийся тем, что в корпусах реек в месте шарнирного соединения с рычагами с обеих сторон шарнира вдоль оси рейки смонтированы демпфирующие упругие элементы.