Способ смешения сыпучих материалов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к технологии и оборудованию для приготовления смесей сыпучих материалов в химической, пищевой, фармацевтической отраслях промышленности, производстве строительных материалов. Способ смешения заключается в дозировании компонентов, подаче их в два нагнетателя. Насадками лопастных нагнетателей, расположенных в смесительной камере, создаются струи из частиц компонентов, направленные навстречу друг другу. Движение струй синхронизировано, они не пересекаются между собой. Насадки расположены друг от друга на расстоянии действия струи. Выгрузка смеси происходит в моменты прохождения лопастями колес нагнетателя отверстия, соединяющего корпус нагнетателя с соплом. Устройство для смешения содержит две емкости для хранения компонентов, два дозатора, два лопастных нагнетателя. Лопастные колеса нагнетателей связаны цепной передачей с электродвигателем. Параллельное расположение лопастей колес зафиксировано зацеплением зубьев звездочки с цепью, звездочка одного из нагнетателей находится в зацеплении с внутренней стороной цепи, другая - с наружной. Сопла нагнетателей соединены со смесительной камерой и направлены друг на друга, в каждое сопло вставлена насадка. Технический результат состоит в снижении затрат энергии на приготовление смесей, повышении однородности смеси. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к технологии и оборудованию для приготовления смесей сыпучих материалов в химической, пищевой, фармацевтической промышленности, производстве строительных материалов.

Известен способ приготовления сыпучих материалов, заключающийся в равномерной подаче компонента, содержащего частицы наибольшей плотности и (или) наименьшего размера, на поверхности смеси и от ее середины и ниже, на площади составляющей 30-50% площади поверхности смеси. Циркуляция смеси осуществляется до появления частиц этого компонента в верхней части поверхности смеси (см. патент RU 2254907, кл. B01F 3/18, опубл. 27.06.2005).

Известен способ приготовления сухой строительной смеси, который заключается в том, что готовят сухие компоненты - песок и цемент - с последующим загруженном их в емкости, после чего подают песок равномерным слоем по ширине транспортерной ленты. При ее движении распределяют слой песка подачей цемента по наклонно расположенным желобам гребенки, установленной на транспортерной ленте, и осуществляют равномерное распределение песка и цемента возвратно-поступательным движением гребенки в поперечном направлении с амплитудой, равной шагу гребенки (см. патент RU 2309841, кл. В28С 5/36, С04В 40/00, опубл. 10.11.2007).

Известен способ приготовления смеси сыпучих материалов, включающий дозирование компонентов смеси, приготовление смеси и ее выгрузку, смешивание компонентов осуществляют в эластичной емкости, к концам которой прикреплены гибкие тяги, соединенные с реверсивным приводом. Тяги перемещают поочередно вверх вниз. Эластичная емкость совершает колебания под действием натяжения тяг, изменяет свое положение с горизонтального на наклонное и одновременно изгибается в поперечных плоскостях (см. патент RU 2345827, кл. B01F 3/18, опубл. 10.02.2009).

Известен способ смешения сыпучих материалов и устройство для его осуществления. Способ смешения сыпучих материалов заключается в подаче материалов во вращающийся барабан, организации в нем потока падающих частиц с их поперечным перемещением в потоке и выгрузке смеси, в поперечном сечении потока падающих частиц с противоположным направлением циркуляции в смежных контурах. Устройство для смешения сыпучих материалов представляет собой вращающийся барабан с узлами загрузки и выгрузки, смонтированными на его торцах, и насадку вращающегося барабана, содержащую систему подъемных лопастей, закрепленных на внутренней поверхности барабана, и неподвижно установленные в горизонтальной плоскости параллельными рядами симметрично относительно его оси отклоняющие элементы, выполненные в виде воронок с наклонными течками, и закрепленную на смежных кромках воронок параллельных рядов поворотную пластину. Отклоняющие элементы объединены в последовательно расположенные вдоль барабана группы, каждая из которых содержит равное количество элементов в подъемной и опускной частях барабана (см. патент RU 2392042, кл. B01F 9/06, опубл. 20.06.2010).

Недостатком указанных способов смешения сыпучих материалов является то, что применяемые процессы смесеобразования связаны с неоднократным перемещением одних и тех же частиц компонентов смеси, а потому с большими затратами энергии и времени. Показатель однородности смеси зависит от степени и продолжительности энергетического воздействия. Известные способы смешения сыпучих материалов не гарантируют получения смесей заданной однородности, не производительны и энергоемки.

Целью изобретения является устранение указанных недостатков.

Технический результат заключается в однократном воздействии на частицы вещества в процессе приготовления смеси, уменьшении объемов смешиваемых компонентов, уменьшении расстояния перемещения частиц компонентов при их смешивании, увеличении скорости процесса.

Поставленная задача решается, а технический результат достигается тем, что процесс смесеобразования представляет собой процесс образования насадками двух лопастных нагнетателей струй из компонентов смеси, направленных навстречу друг другу, равномерное распределение струй в пространстве смесительной камеры. Насадки расположены на расстоянии дальности действия струи. Взаимное проникновение струй из компонентов обеспечивается положением отверстий в струйных насадках, оси отверстий противоположных насадок не пересекаются. Выгрузка готовой смеси происходит в моменты прохождения лопастями колес нагнетателя отверстия, соединяющего корпус нагнетателя с соплом. Технологический процесс смешения сыпучих материалов состоит из дозирования компонентов, подачи их в нагнетательные устройства, в образовании струй из частиц компонентов и равномерного распределения при подаче в смесительную камеру и выгрузки смеси.

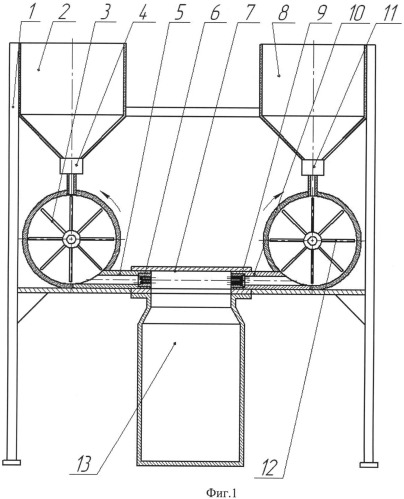

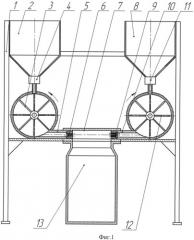

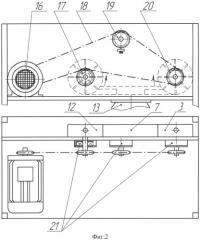

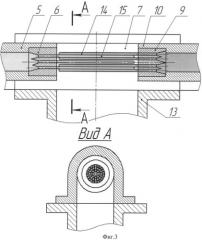

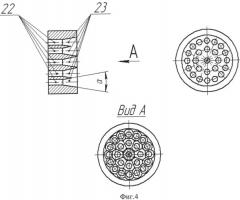

На фиг.1 и фиг.2 представлены устройства для реализации предложенного способа смешения сыпучих материалов. Процесс смесеобразования показан на фиг.3, струйные насадки - на фиг.4 и фиг.5.

Устройство (фиг.1) установлено на опорах 1, содержит емкости с компонентами 2 и 8, дозаторы 4 и 11 соединенные с лопастными нагнетателями 3 и 12. Сопла нагнетателей 5 и 8 в которых установлены насадки 6 и 9 соединены со смесительной камерой 7. Разгрузочное отверстие смесительной камеры соединено с емкостью 13 для готовой смеси. Стрелками показано направление вращения лопастных колес нагнетателей. Крутящий момент передается от электродвигателя 16 (фиг.2) цепной передачей 18 на звездочки 17 и 20, установленные на валах нагнетателей 3 и 12. Для обеспечения вращения лопастного колеса нагнетателя 3 в направлении, противоположном вращению колеса нагнетателя 12, звездочка 17 введена в зацепление с внешней стороной цепи. Взаимное положение колес нагнетателей, устанавливающее параллельное расположение лопастей, зафиксировано цепью. Звездочка 19 служит для натяжения цепи. Звездочки и лопастные колеса нагнетателей закреплены на валах, установленных в подшипниковых опорах 21, закрепленных на листе основания.

Устройство работает следующим образом.

Компоненты под действием собственного веса поступают из емкостей 2 и 8 в дозаторы, из них в лопастные нагнетатели 3 и 12, лопастями колес нагнетателей выбрасываются в сопла 5 и 10 и, проходя через отверстия насадок 6 и 9 (фиг.3), образуют струи 14 и 15 из частиц компонентов, направленные на встречу друг другу.

С целью снижения сопротивления насадок отверстия насадок 22 (фиг.4) со стороны подачи компонентов выполнены коническими 23, пресекаясь между собой, они покрывают всю внутреннюю поверхность насадки, не оставляя поверхности, перпендикулярно расположенной направлению подачи частиц компонента.

Наиболее плотного расположения встречных струй можно получить, применяя прямоугольные насадки (фиг.5) отверстия, в которых расположены в рядах с интервалом, равным диаметру отверстия противоположной насадки.

Производительность процесса смесеобразования зависит от скорости вращения лопастных колес нагнетателей, числа лопастей и массы компонентов, перемещаемых каждой лопастью.

При вращении колес нагнетателя со скоростью, равной 3000 оборотов в минуту, использовании 8 лопастных колес, и подаче на лопасть каждого компонента в количестве 10 граммов, производительность устройства составит 480 килограммов в час. При установке насадок имеющих по 32 отверстия в каждой можно получить смесь с гарантированным содержанием 0,3125 граммов компонента в 0,625 граммах смеси.

1. Способ смешения сыпучих материалов, заключающийся в дозировании компонентов, подаче их в два нагнетателя, отличающийся тем, что насадками лопастных нагнетателей, расположенных в смесительной камере, создаются струи из частиц компонентов, направленные навстречу друг другу таким образом, что они не пересекаются между собой, движение струй синхронизировано, насадки расположены друг от друга на расстоянии действия струи, а выгрузка смеси происходит в моменты прохождения лопастями колес нагнетателя отверстия, соединяющего корпус нагнетателя с соплом.

2. Устройство для смешения сыпучих материалов, содержащее две емкости для хранения компонентов, два дозатора и два лопастных нагнетателя, отличающееся тем, что лопастные колеса нагнетателей связаны цепной передачей с электродвигателем, параллельное расположение лопастей колес зафиксировано зацеплением зубьев звездочки с цепью, звездочка одного из нагнетателей находится в зацеплении с внутренней стороной цепи, другая - с наружной, сопла нагнетателей соединены со смесительной камерой и направлены друг на друга, в каждое сопло вставлена насадка, оси отверстий противоположных насадок не пересекаются, отверстия со стороны лопастных нагнетателей имеют коническую форму, пересекаясь между собой, отверстия покрывают всю внутреннюю поверхность насадки.