Способ и установка для измерения дебитов продукции газоконденсатных и нефтяных скважин

Иллюстрации

Показать всеГруппа изобретений относится к нефтегазодобывающей отрасли и может быть использована для оперативного учета дебитов продукции газоконденсатных и нефтяных скважин в режиме реального времени. Технический результат направлен на обеспечение оперативного и точного измерения количества сепарированной жидкости, попутного газа и газоконденсата с возможностью определения их состава. Установка для измерения дебита продукции нефтяных скважин содержит гидроциклонный сепаратор с конденсатосборником. Жидкостную трубопроводную линию, соединенную с конденсатосборником, и газовую трубопроводную линию, соединенную с гидроциклонным сепаратором. Расходомер жидкости, установленный в жидкостной линии, расходомер газа, установленный в газовой линии. Установка снабжена по меньшей мере одним пробозаборником в газовой линии и дополнительной сепарационной установкой, выполненной с возможностью определения содержания конденсата в газе. Газожидкостную смесь непрерывно подают в гидроциклонный сепаратор с конденсатосборником, непрерывно разделяют газожидкостную смесь в гидроциклонном сепараторе на жидкость и газ. Подают газ и жидкость на газовую и жидкостную трубопроводные линии с расходомерами газа и жидкости, определяют расход газа и жидкости с помощью расходомеров, при этом отбирают пробу газа из газовой линии с помощью пробозаборника. Анализируют содержание конденсата в пробе газа с помощью дополнительной сепарационной установки и определяют дебиты продукции скважины с учетом содержания конденсата в газе по данным дополнительной сепарационной установки. 2 н. и 23 з.п. ф-лы, 1 ил., 3 табл.

Реферат

Группа изобретений относится к нефтегазодобывающей отрасли и может быть использована для оперативного учета дебитов продукции газоконденсатных и нефтяных скважин в режиме реального времени, в том числе в условиях высоких давлений скважинной продукции.

В настоящее время известен ряд способов учета дебитов газоконденсатных и нефтяных скважин и установок для их осуществления.

Известны способы измерения дебита жидкости скважин, основанные на измерении объема или веса накопленной в сепарационной емкости жидкости за измеренное время и пересчете полученной информации о количестве жидкости и времени ее накопления в суточный дебит скважины. В частности, известны установки для измерения дебита нефтяных скважин типа «Спутник-А», «Спутник-А-40», где продукция замеряемой скважины направляется в гидроциклонный сепаратор, в котором свободный газ отделяется и уходит в газовый коллектор, а измерение дебита жидкости осуществляется путем кратковременных пропусков через турбинный счетчик накапливающейся в сепараторе жидкости и регистрации объемов на индивидуальном счетчике в блоке местной автоматики (БМА), накопление жидкости в нижнем сосуде сепаратора до заданного верхнего уровня и выпуск ее до нижнего уровня осуществляется при помощи поплавного регулятора и заслонки на газовой линии (Справочная книга по добыче нефти, под редакцией д.т.н. Ш.К.Гиматудинова. М., «Недра», 1974, с.487-489).

Всплывание поплавка регулятора до верхнего уровня вызывает через систему рычагов закрытие заслонки на газовой линии и повышение давления в сепараторе, в результате чего жидкость выдавливается из сепаратора через турбинный счетчик, установленный выше верхнего заданного уровня жидкости в сепараторе. При достижении поплавком нижнего заданного уровня открывается заслонка на газовой линии, выравнивается давление между сепаратором и коллектором и продавливание жидкости через счетчик прекращается. Время накопления жидкости в сепараторе и количество пропусков жидкости через счетчик за время замера зависят от дебита скважины.

К недостаткам таких способов и устройств относятся:

1. Невысокая точность измерения расхода жидкости при больших дебитах скважин расходомером турбинного типа вследствие плохой сепарации газа от нефти в гидроциклонном сепараторе и попадания в счетчик вместе с жидкостью пузырьков газа.

2. Дополнительная погрешность измерения, связанная с заданием времени измерения дебита скважины вследствие нецелого числа циклов слив-налив, укладывающихся в заданное время, и перехода части жидкости замера предыдущей скважины в замер последующей.

3. Необходимость выдержки времени, заданного для замера каждой скважины, что ограничивает количество замеряемых скважин за календарные сутки.

Известны также установки для измерения дебита скважин типа «Спутник-В», расход жидкости в которых определяется с помощью взвешивания ее в тарированной емкости (Справочная книга по добыче нефти. Под редакцией д.т.н. Ш.К.Гиматудинова М., «Недра», 1974, с.489-490).

Нефтегазовая смесь от скважины, подключенной на замер, поступает в сепаратор, где измеряется при помощи тарированной емкости, гамма-датчиков, подающих сигнал об уровнях жидкости на БМА, и плоской тарированной пружины. Дебит жидкости определяется путем измерения веса жидкости, накапливаемой в объеме между гамма-датчиками верхнего и нижнего уровней, и регистрации времени накопления этой жидкости.

После наполнения тарированной емкости жидкостью и измерения ее массы БМА включает электрогидравлический привод, прикрывающий заслонку на газовой линии, в результате чего в сепараторе увеличивается давление и жидкость, скопившаяся в тарированной емкости, через сифон выдавливается в коллектор.

К недостаткам такого способа и установки относятся:

1. Ограниченная возможность применения его для измерения дебитов парафинистой нефти, т.к. отложения парафина в тарированной емкости влияют на результаты измерения вследствие изменения веса измеряемой жидкости ввиду изменения веса порожней емкости.

2. Необходимость измерения времени замера каждой скважины ограничивает количество замеряемых скважин за календарные сутки.

Для исправления вышеуказанных недостатков были разработаны способ оперативного изменения дебита жидкости нефтяной или газоконденсатной скважины и устройство для его осуществления (патент РФ на изобретение №2405935). Такой способ заключается в подаче скважинной жидкости в сепарационный отсек емкости, накоплении в нем и сливе через профилированную щель в сливной отсек таким образом, чтобы в момент равенства количества поступающей в сепарационный отсек жидкости количеству сливаемой из него в сливной отсек в сепарационном отсеке устанавливается стационарный уровень, адекватный суточному дебиту скважины, замеряемый любым известным способом, при этом профиль сливной щели подбирают таким способом, чтобы обеспечить линейную зависимость уровня от величины суточного дебита скважины в заданном диапазоне измеряемых дебитов с достаточной для оперативного учета точностью. Устройство для осуществления такого способа состоит из емкости, оснащенной гидроциклонной головкой для отделения свободного газа, сливной полкой, направляющей поток жидкости на стенку корпуса устройства, перегородкой, разделяющей емкость на два отсека (сепарационный и сливной) и открытой сверху, в которую монтируется вставка с профилированной сливной щелью. При этом скважинная жидкость отводится в коллектор снизу сливного отсека емкости, а газ - сверху.

Такой способ позволяет повысить точность измерения расхода жидкости и увеличить количество замеряемых скважин в течение календарных суток. Однако к его недостаткам можно отнести недостаточную точность определения дебитов скважин с повышенным давлением газа, а также необходимостью проводить накопление жидкости в течение длительного периода времени, что позволяет измерить только средние дебиты скважины за этот период и не позволяет определить мгновенный расход компонентов газожидкостной смеси. Кроме того, определение дебитов обводненных скважин и скважин с высоким содержанием конденсатов и жидких примесей методом, используемым в ближайшем аналоге, также приводит к большим погрешностям.

Кроме того, известно устройство для измерения дебита нефтяных скважин, содержащее сепарационную емкость, снабженную массовым жидкостным кориолисовым расходомером и массовым газовым кориолисовым расходомером (патент РФ на полезную модель №35824). Применение кориолисовых расходомеров позволяет повысить надежность работы устройства за счет их высоких эксплуатационных качеств. Кроме того, такое устройство позволяет определить производительность скважины отдельно по нефти, воде и газу. Недостатками такого устройства являются, однако, необходимость накопления жидкости в сепарационной емкости в течение длительного периода времени, что не позволяет определить мгновенный расход компонентов газожидкостной смеси, недостаточная точность определения дебитов скважин с повышенным давлением газа и большие погрешности в определении дебитов обводненных скважин и скважин с высоким содержанием конденсатов и жидких примесей.

Известен также способ измерений дебитов, контроля и управления технологией добычи продукции нефтяных скважин и установка для его осуществления (патент РФ на изобретение №2365750), где установка включает емкость-сепаратор, снабженную люком и фланцами, на трубопроводах ее обвязки размещены приборы для измерения параметров среды, а также массы, уровня и объема. При этом емкость-сепаратор снабжена устройством указателей уровня жидкости с метроштоками. Емкость-сепаратор строго горизонтально ориентирована, для чего она расположена на не менее, чем двух ложементных опорах с нагрузочными консолями и измерителями массы. Трубопроводная обвязка включает входной вертикальный трубопровод, общий трубопровод-коллектор, дренажный трубопровод, трубопровод газа. Согласно данному способу продукцию периодически подают в виде газожидкостной смеси в измерительную емкость-сепаратор, где сепарируют газожидкостную смесь по газу. Затем измеряют массу газожидкостной смеси на измерительных уровнях в процессе сепарации газожидкостной смеси по газу после образования выраженной границы раздела газ-жидкость. Измеряют температуру, давление, дебит газа, массу, уровень, раздел фаз и объем жидкости в процессе налива. Измеряют или рассчитывают среднюю плотность жидкости и сравнивают с реальной плотностью, полученной расчетным путем по анализу проб продукции на входе до измерений и во время измерений, при достижении заданного значения разности показаний средней и реальной плотностей меньше заданной погрешности. По расчетной средней плотности жидкости и средним плотностям нефти, газа и воды, полученным по анализу проб жидкости на входе в емкость-сепаратор, рассчитывают дебит жидкости, воды, нефти и газа. Недостатками этих способа и устройства, как и в предыдущем аналоге, являются необходимость накопления жидкости в сепарационной емкости в течение длительного периода времени, не позволяющая определить мгновенный расход компонентов газожидкостной смеси, недостаточная точность определения дебитов скважин с повышенным давлением газа и большие погрешности в определении дебитов обводненных скважин и скважин с высоким содержанием конденсатов и жидких примесей.

Наиболее близкой к заявляемой группе изобретений является установка для измерения дебита продукции нефтяных скважин (патент РФ на полезную модель №112937, выдан 07.09.2011), содержащая обвязанные трубопроводной арматурой гидроциклонный сепаратор, расходомер жидкости, расходомер газа, влагомер, регулятор расхода, установленный в трубопроводе, соединяющем выход сепаратора по жидкости с коллектором, датчики уровня, давления, температуры и систему управления. При использовании такой установки реализуется следующий способ определения дебита продукции нефтяных скважин. Газожидкостная смесь поступает на вход гидроциклонного сепаратора, где проходит предварительную сепарацию и накапливается в емкости сепаратора. Перепад давления между сепаратором и коллектором отслеживается датчиком перепада давления. По достижении заданного максимального перепада давления открывается электромагнитный клапан и выделившийся газ направляется через расходомер газа в коллектор. При снижении перепада давления до заданного минимального значения электромагнитный клапан закрывается. Таким образом поддерживается скорость, необходимая для нормальной работы расходомера газа и обеспечения минимальной погрешности средств измерений. Степень наполненности накопительной емкости сепаратора контролируется датчиком уровня. По достижении заданного максимального уровня при закрытом электромагнитном клапане избыточным давлением открывается регулятор расхода и жидкость вытесняется из накопительной емкости сепаратора в коллектор через влагомер и расходомер жидкости. По достижении жидкостью заданного минимального уровня открывается электромагнитный клапан, регулятор расхода закрывается, а избыточный газ удаляется в коллектор через расходомер газа и открытый электромагнитный клапан, затем цикл накопления жидкости и создания избыточного давления в гидроциклонном сепараторе повторяется.

К достоинствам ближайшего аналога заявляемой группы изобретений относится повышение точности определения широкого диапазона дебитов скважин по жидкости, нефти, воде и газу, в том числе таких скважин, где присутствует нефть с повышенным содержанием механических примесей, для чего в установке по патенту РФ №112937 используется пескоуловитель с гидроциклоном, обеспечивающий отделение механических примесей.

К недостаткам ближайшего аналога, как и большинства вышеупомянутых аналогов, можно отнести недостаточную точность определения дебитов скважин с повышенным давлением газа, а также необходимость проводить накопление жидкости перед каждым измерением в течение длительного периода времени, что позволяет измерить только средние дебиты скважины за этот период и не позволяет определить мгновенный расход компонентов газожидкостной смеси. Кроме того, определение дебитов обводненных скважин и скважин с высоким содержанием конденсатов и жидких примесей методом, используемым в ближайшем аналоге, также приводит к большим погрешностям.

Задачей предлагаемой группы изобретений является разработка способа измерения дебита продукции газоконденсатных и нефтяных скважин, обеспечивающего высокую оперативность и точность измерения количества сепарированной жидкости, попутного газа и газоконденсата с возможностью определения их состава, и создание установки для его осуществления.

Техническим результатом заявляемой группы изобретений является повышение точности измерения жидкостной и газовой составляющей продукции газоконденсатных и нефтяных скважин, повышение точности определения мгновенного расхода газоконденсатной или нефтяной скважины, повышение точности определения дебитов газоконденсатной и нефтяной скважин с высоким давлением газа и высоким содержанием конденсатов и жидких примесей и снижение расхода газа, используемого в измерении.

Технический результат достигается тем, что в известном способе, характеризующемся подачей продукции в виде газожидкостной смеси в гидроциклонный сепаратор с конденсатосборником, предварительным накоплением жидкости в его конденсатосборнике, разделением в гидроциклонном сепараторе газожидкостной смеси на жидкость и газ с последующей подачей газа на газовую трубопроводную линию, содержащую расходомер газа, и подачей жидкости на жидкостную трубопроводную линию, содержащую расходомер жидкости, определением расхода газа и жидкости с помощью расходомеров газа и жидкости, разделение газожидкостной смеси в гидроциклонном сепараторе и подачу газа и жидкости на расходомеры газа и жидкости в газовой и жидкостной трубопроводных линиях производят непрерывно, отбирают пробу газа из газовой трубопроводной линии с помощью пробозаборника, анализируют содержание конденсата в пробе газа с помощью дополнительной сепарационной установки и определяют дебиты продукции скважины с учетом содержания конденсата в газе по данным дополнительной сепарационной установки.

Рационально определять расход газа посредством вихревого расходомера.

Рекомендуется производить определение расхода жидкости с помощью кориолисового расходомера, дополнительно определяя плотность жидкости, а определение дебитов продукции проводят с учетом данных плотности жидкости.

Целесообразно осуществлять аварийный сброс жидкости через дренажную линию, подключенную к нижней части конденсатосборника.

Рационально измерять плотность конденсата в период первоначального поступления жидкости на расходомер жидкости, измерять плотность смеси конденсата и воды после достижения водой уровня забора жидкости в жидкостную трубопроводную линию, затем отбирать пробу воды из дренажной линии, определять ее плотность, после чего определять обводненность скважины с учетом полученных данных.

Предпочтительно для дополнительного определения обводненности скважины сливать через дренажную линию определенное количество воды из мертвой зоны конденсатосборника гидроциклонного сепаратора, затем, постоянно контролируя плотность конденсата с помощью кориолисового расходомера, в момент роста плотности фиксировать период времени, за который заполнилась мертвая зона, определять объем слитой воды и с учетом полученных данных определять обводненность скважины.

Целесообразно поддерживать постоянный уровень жидкости в конденсатосборнике с помощью уровнемера и регулируемого клапана, определяя при этом текущий расход скважины.

Рационально в случае большого дебита скважины использовать два или более потоков подачи газожидкостной смеси.

Предпочтительно при низких температурах подогревать конденсатосборник гидроциклонного сепаратора.

Целесообразно анализировать состав газа в дополнительной сепарационной установке для использования данных о составе газа при настройке вихревого расходомера.

Технический результат достигается также тем, что в установку для измерения дебита продукции нефтяных скважин, содержащую гидроциклонный сепаратор с конденсатосборником, жидкостную трубопроводную линию, соединенную с конденсатосборником и газовую трубопроводную линию, соединенную с гидроциклонным сеператором, расходомер жидкости, установленный в жидкостной трубопроводной линии, расходомер газа, установленный в газовой трубопроводной линии, дополнительно введены по меньшей мере один пробозаборник в газовой трубопроводной линии и дополнительная сепарационная установка, выполненная с возможностью определения содержания конденсата в газе.

Целесообразно снабдить гидроциклонный сепаратор датчиками давления и температуры.

Предпочтительно снабдить жидкостную трубопроводную линию пробозаборником.

Рекомендуется снабдить гидроциклонный сепаратор теплообменным устройством.

Предпочтительно снабдить гидроциклонный сепаратор предохранительным клапаном, соединенным с трубопроводом, подключенным к линии выхода газа на свечу рассеяния.

Целесообразно снабдить конденсатосборник пеногасителем, а жидкостную трубопроводную линию - фильтром, установленным перед расходомером жидкости.

Рационально снабдить гидроциклонный сепаратор измерителем уровня жидкости.

Рекомендуется снабдить установку устройством контроля и сигнализации загазованности.

Предпочтительно снабдить установку комплектом греющих кабелей.

Целесообразно снабдить установку устройством управления.

Рекомендуется в качестве расходомера газа использовать вихревой расходомер.

Предпочтительно в качестве расходомера жидкости использовать кориолисовый расходомер.

Рационально в качестве датчика уровня жидкости использовать уровнемер радарного типа.

Рекомендуется снабдить установку регулируемым клапаном с автоматическим интеллектуальным приводом, выполненным с возможностью поддержания постоянного уровня жидкости в конденсатосборнике.

Предпочтительно выполнить дополнительную сепарационную установку с возможностью определения состава газа.

Преимуществом группы изобретений является повышение точности измерения жидкостной и газовой составляющей продукции газоконденсатных и нефтяных скважин, повышение точности определения мгновенного расхода газоконденсатной или нефтяной скважины, повышение точности определения дебитов газоконденсатной и нефтяной скважин с высоким давлением газа и высоким содержанием конденсатов и жидких примесей и снижение расхода газа, используемого в измерении. Непрерывное разделение газожидкостной смеси в гидроциклонном сепараторе и подача газа и жидкости на расходомеры газа и жидкости позволяет обеспечить определение мгновенного расхода нефтяной скважины и возможность мониторинга состояния скважины в режиме реального времени, а также позволяет снизить расход газа за счет обеспечения возможности возвращения газа после измерения в шлейф вместо сжигания его на факеле. Отбор пробы газа из газовой трубопроводной линии с помощью пробозаборника и определение содержания конденсата во взятой пробе с помощью дополнительной сепарационной установки обеспечивает повышение точности определения дебитов скважин, в особенности скважин с высоким давлением газа и высоким содержанием конденсатов и жидких примесей. Определение расхода газа с помощью вихревого расходомера позволяет повысить надежность использования расходомера при низких температурах и, таким образом, обеспечивает точность определения мгновенного расхода скважины.

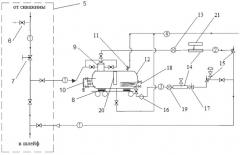

На Фигуре показана схема работы установки для измерения дебитов продукции газоконденсатных и нефтяных скважин.

Установка для измерения дебитов продукции газоконденсатных и нефтяных скважин состоит из мобильной базы-прицепа 8, на которую установлен конденсатосборник 12, в котором установлен электронный уровнемер 20, на конденсатосборнике 12 установлены визуальный уровнемер 10, теплообменное устройство 18, предохранительный клапан 11 и вертикальный гидроциклонный сепаратор 9. Гидроциклонный сепаратор 9 соединен с газоконденсатной трубопроводной линией 1 и газовой трубопроводной линией 2, на которой имеется расходомер газа 13, щелевой пробозаборник 14, соединенный с дополнительной сепарационной установкой 21, и дроссельная задвижка 15. Предохранительный клапан 11 и нижняя часть конденсатосборника 12 соединены с дренажной линией 4. Конденсатосборник 12 соединен также с жидкостной трубопроводной линией 3, снабженной фильтром 16, жидкостным расходомером 19, щелевыми пробозаборниками 14, интеллектуальными регулируемым клапаном 17 и дроссельной задвижкой 15. Установка для измерения дебитов продукции нефтяных скважин соединена с манифольдом 5, содержащим метанольницу 6 и дискретный штуцер 7 и соединенным с газоконденсатной трубопроводной линией 1, идущей от скважины и шлейфом.

Установка работает следующим образом. Газожидкостная смесь поступает на манифольд 5. Манифольд 5 предназначен для подключения технологических объектов к исследуемой скважине и располагается на раме-основании.

Рабочее давление манифольда 5 составляет 32,0 МПа. На манифольде 5 установлен дискретный штуцер 7, который в предпочтительном варианте представляет собой штуцер револьверного типа, в его барабане установлены штуцеры различного диаметра, при этом при повороте барабана производится смена штуцера с одного диаметра на другой, и позволяет изменять режимы работы скважины без ее остановки. Перед дискретным штуцером 7 предусмотрена подача противогидратного ингибитора через метанольницу 6, при этом узел подачи противогидратного ингибитора представляет собой кран высокого давления, позволяющий подсоединять в данной точке любое приспособление, способное производить подкачку ингибитора высоким давлением. Поток газоконденсатной смеси из блока манифольда 5 проходит через запорную арматуру двух тангенциальных вводов и поступает в гидроциклонный сепаратор 9. В зависимости от количества расхода, газоконденсатная смесь направляется по одной или обеим линиям. Это расширяет возможности удержания величины потока газоконденсатной смеси в тех пределах, в которых обеспечивается наибольшая эффективность сепарации.

Гидроциклонный сепаратор 9 и конденсатосборник 12 соединены между собой с помощью фланцев и представляют собой единый сосуд, работающий в предпочтительном варианте под давлением 16 МПа. Гидроциклонный сепаратор 9 и конденсатосборник 12 имеют в предпочтительном варианте объем около V=4 м3.

В вертикальном гидроциклонном сепараторе 9 происходит разделение газожидкостной смеси на газовую и жидкостную составляющие. Отделившийся газ через газоотводящий патрубок и запорную арматуру по газовой трубопроводной линии 2 поступает через вихревой расходомер газа 13 в щелевой пробозаборник 14. Выбор газового вихревого расходомера обусловлен тем, что этот тип расходомеров не имеет импульсных трубок, в отличие от расходомеров, использующих эффект перепада давлений, недостаток которых заключается в том, что при работе на открытом воздухе при отрицательных температурах влага, присутствующая в газе, как правило, приводит к замерзанию импульсных трубок и, таким образом, к большим погрешностям в измерении. После щелевого пробозаборника 14 газ через дроссельную задвижку 15 и шаровой кран подают в газоконденсатную трубопроводную линию 1. При этом проба газа, взятая из газовой трубопроводной линии 2 с помощью щелевого пробозаборника 14, подается на дополнительную сепарационную установку 21, обеспечивающую дополнительный анализ газа конденсации.

В конденсатосборнике 12 установлен газосборный патрубок, который соединяет газовую полость емкости и осевую зону газоотводящего патрубка и трубопровода.

Жидкость поступает из конденсатосборника 12 через патрубок, запорную арматуру, фильтр 16 в массовый расходомер 19 и далее в щелевой пробозаборник 14. При этом на выходе из конденсатосборника 12 возможно применение механического пеногасителя, к примеру, колец Палля, для удаления пены. Щелевые пробозаборники 14 могут быть изготовлены в соответствии с ГОСТом по специальному заказу, они установлены как на газовой 2, так и на жидкостной трубопроводной линии 3, их применение на газовой трубопроводной линии 2 позволяет определить степень уноса капельной жидкости, а на жидкостной трубопроводной линии 3 - степень обводненности жидкой продукции. После щелевого пробозаборника 14 жидкость через интеллектуальный регулируемый клапан 17, дроссельную задвижку 15 и запорную арматуру поступает в газосборный коллектор (на схеме не обозначен).

В предпочтительном варианте жидкостная продукция скважины имеет возможность подогрева с помощью подачи пара через теплообменное устройство 18. Кроме того, трубопроводы установки могут быть снабжены комплектом греющих кабелей.

После объединения газового и жидкостного потоков, их смесь через манифольд 5 направляют в шлейф.

Точка отвода жидкости из конденсатосборника 12 в предпочтительном варианте расположена приблизительно на высоте 15 см от его дна, что позволяет дополнительно произвести отделение конденсата от пластовой воды. В нижней точке конденсатосборника 12 находится вход в дренажную линию 4, предназначенную для сброса пластовой воды, а также аварийного сброса давления и всей жидкости через запорную арматуру с дальнейшим отводом на свечу рассеивания.

На верхней поверхности конденсатосборника 12 расположен патрубок с предохранительным клапаном 11, соединенный дренажной линией 4 и предназначенный для вывода газа на свечу рассеивания в аварийном режиме.

На конденсатосборнике 12 в предпочтительном варианте также расположены патрубки: сигнализатора верхнего аварийного уровня, сигнализатора нижнего аварийного уровня, люк-лаза, смотрового люк-лаза, двух пробозаборников, входного и выходного потоков теплообменного устройства 18, манометра, датчика давления, зоны отстоя жидкости (мертвой зоны), уровнемерного стекла с визуальным уровнемером 10, предназначенным для визуального контроля уровня жидкости в конденсатосборнике 12.

Работу установки в автономном режиме обеспечивают электронный радарный уровнемер 20 совместно с интеллектуальным приводом регулирующего клапана 17, поддерживающие постоянный уровень жидкости в конденсатосборнике 12. Использование радарного электронного уровнемера 20 обусловлено тем, что только такой тип уровнемеров способен работать при высоких давлениях и малой плотности конденсата.

В предпочтительном варианте установка снабжена устройством управления, позволяющим контролировать все процессы, связанные с работой установки, и соединенным с датчиками и устройствами, позволяющими управлять этими процессами, в частности с манифольдом 5, дроссельными задвижками 15 и интеллектуальным регулируемым клапаном 17. Устройство управления может быть реализовано в виде персонального компьютера, в том числе портативного, на котором установлено программное обеспечение, позволяющее оператору управлять установкой. Информация по измеряемым и контролируемым параметрам и по состоянию объектов управления после предварительной обработки в контроллере передается на рабочее место оператора по сети Ethernet в вагон-операторную. Показания расходомера газа совместно с данными датчиков температуры и давления газа пересчитываются в контроллере в значения расхода и количества газа, приведенные к стандартным условиям по давлению и температуре. С выходов жидкостного расходомера 19 сигналы, соответствующие массовому расходу, плотности и температуре жидкости, поступают в контроллер. Вычисление расхода и количества газового конденсата и воды производится в контроллере на основании измеренных жидкостным расходомером 19 данных.

Использование в качестве жидкостного расходомера 19 расходомера кориолисового типа (например, MicroMotion) дает возможность определять не только мгновенный массовый расход жидкости, но и плотность проходящей через него жидкости, и, соответственно, определять объемный расход жидкости. Тарирование конденсатосборника 12 по объему обеспечивает возможность определения объемного расхода жидкости в режиме ее накопления для дальнейшего сравнения его с данными жидкостного расходомера 19. За счет этого при использовании установки предусмотрен двойной контроль за параметрами жидкости: 1. Так как конденсатосборник 12 тарирован, в режиме накопления жидкости можно определить объемный расход жидкости. Затем после вывода установки в рабочий режим вся жидкость направляется через жидкостный расходомер 19, а так как в качестве жидкостного расходомера 19 используется расходомер кориолисового типа, то он дополнительно выдает плотность проходящей через него жидкости, что позволяет провести расчет жидкости в объемных единицах. Сравнение полученных показаний позволяет проводить контроль параметров работы установки.

2. Обводненность продукции определяется следующим образом: так как забор жидкости из конденсатосборника 12 в жидкостный расходомер 19 расположен выше днища конденсатосборника 12, в начальный момент через жидкостный расходомер 19 идет чистый нестабильный конденсат (поскольку вся вода остается в мертвой зоне), затем, после того как мертвая зона заполнится водой, в жидкостный расходомер 19 начинает поступать совместный поток смеси конденсата и воды, что позволяет определить плотность этой смеси, а после отбора пробы воды определяют и ее плотность. Таким образом, имея информацию о всех составляющих, определяют расход конденсата и воды по отдельности по известным расчетным формулам. Для проверки этих параметров осуществляют следующую операцию: сливают определенное количество воды с мертвой зоны конденсатосборника 12, при этом на экране компьютера отмечается падение плотности, так как после слива в жидкостный расходомер 19 поступает только конденсат. В режиме постоянной регистрации параметра плотности (обеспечиваемой устройством управления) определяют начало роста плотности. После этого определяют период времени, за который заполнилась мертвая зона в объеме слитой воды, что позволяет определить дебит пластовой воды.

В связи с тем, что при типичных шлейфовых давлениях (выше 4,5-5,0 МПа) линейный газ все еще содержит в себе конденсат, для дополнительного его изучения используется дополнительная сепарационная установка 21 (далее - ДСУ), которая позволяет с помощью второй ступени сепарации определить содержание конденсата в линейном газе и, кроме того, определить состав компонент самого газа. Этот состав используется в дальнейших расчетах, а также вносится в расходомер газа 13, что позволяет уточнить параметры его работы и приводит к повышению точности измерения расхода газа. Поскольку электронные газовые расходомеры при измерении используют заранее введенные в них данные о составе и плотности компонентов газа, возможность корректировки этих данных в режиме реального времени работает на технический результат настоящей группы изобретений.

В качестве дополнительной сепарационной установки 21 может использоваться любая установка, выполненная с возможностью определения дебита конденсата в пробе сырого газа, в частности, аналогичная установке «Конденсат-2». Такая установка может быть произведена по заказу, ее линейные габариты обычно не превышают метра.

Применение дополнительной сепарационной установки 21 при изучении газа сепарации высокого давления с помощью второй ступени позволяет качественно определять состав газа сепарации первой ступени и соответственно состав пластового газа.

Основные технические параметры установки измерения дебитов продукции нефтяных скважин:

Давление рабочее (аппарат) - 16 МПа

Давление рабочее (манифольд) - 32 МПа

Объем аппарата - 4 м3

Расход:

- газ - 83000-900000 м3/сут (погрешность прибора ±1,35%);

- жидкость - до 400 т/сут (погрешность прибора ±0,15%);

Температура продукции от -30°C до +60°C

Температура окружающей среды до - 50°C

Количество жидкости при эффективной сепарации (на входе) - до 1 кг/м3

В качестве примера использования заявленной группы изобретений можно привести газоконденсатные исследования, проведенные на одной из скважин Самбургского месторождения. Основными задачами проведения работ являлись:

- Замер дебита скважины на двух режимах (режимы задавались штуцерами на блоке манифольда, входящего в состав установки) с помощью передвижной установки для измерения дебита продукции газоконденсатных и нефтяных скважин;

- Отбор проб попутной воды.

Режим сепарации задавался давлением в шлейфе. На каждом режиме производилась регистрация параметров работы скважины и установки. Расход газа и жидкости регистрировался электронными расходомерами. Давление на устье определялось приборами «УМТ», устьевая температура инфракрасным термометром «Кельвин» (данные снимались операторским составом с частотой в один час). Давления и температура на установке измерялись электронными датчиками. Замер дебита газа сепарации производился вихревым расходомером. Замер дебита (массовый и объемный) нестабильной жидкости, плотности и температуры жидкости производился жидкостным расходомером 19 (массомером) MicroMotion. Плотность стабильного конденсата определялась в полевых условиях с помощью ареометра. Режим работы установки поддерживался устройством управления с помощью работы регулируемого клапана и электронного уровнемера 20.

Затем аналитическим способом (основной метод) было определено количество попутной воды на каждом режиме, а именно по разности плотностей чистого нестабильного конденсата и жидкости (конденсат+вода), проходящей через жидкостной расходомер 19 по формуле:

% мас. н2о={(1-ρсмеси/ρнк)/(ρсмеси/((ρн2о-(tн2о(раб.усл)-20)·0,64))-ρсмеси/ρнк))}·100;

где ρсмеси - плотность смеси, ρнк - плотность нестабильного конденсата, ρн2о - плотность воды, tн2о - температура жидкости при рабочих условиях, 0,64 - температурный градиент (изменение плотности на один градус температуры) [кг/м3·°C]

Расход попутной воды определялся, соответственно, по формуле:

Qн2о=Qжидк·% мас. н2о,

где Qжидк - массовый расход жидкости, % мас. н2о - процент попутной воды в жидкостном потоке.

Расчет количества попутной воды также производился объемным методом (вспомогательный метод), т.е. из «мертвой зоны» конденсатосборника 12 через дренажную линию 4 сливалось 20 литров воды, в этот момент на графике отмечалось падение плотности нестабильной жидкости, а после накопления в «мертвой зоне» воды (20 литров) по графику было отмечено увеличение плотности, после чего расчет расхода воды был осуществлен по времени заполнения слитого объема. Показания вихревого расходомера газа 13 и жидкостного расходомера 19 фиксировались каждый час.

Поскольку разделение продукции скважины на жидкость и газ производилось непрерывно при сохранении высокого давления газа, газ после измерения направлялся обратно в шлейф, что позволило повысить экономию газа при измерении дебитов скважины.

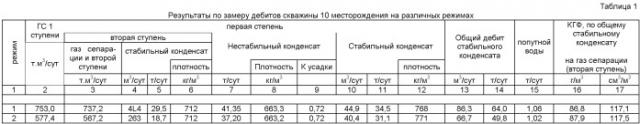

С помощью дополнительной сепарационной установки 21 была проведена дополнительная сепарация газа сепарации (ГС) линейного давления при давлении, близком к давлению максимальной конденсации. После вывода ДСУ 21 в режим был проведен замер расхода стабильного конденсата за определенный период времени, дебит газа сепарации второй ступени определялся с помощью расходомера малого расхода РГ-40, за тот же период замера конденсата определялся конденсатно-газовый фактор (КГФ), который использовался в расчетах дебита стабильного конденсата второй ступени. Из таблицы 1, в которой приведены результаты замеров через ДСУ 21, видно (столбцы 10, 11), что дебит конденсата, выпавшего на второй ступени сепарации, составил весьма существенную часть общего дебита скважины. Таким образом, использование ДСУ 21 позволило существенно скорректировать полученные на первой ступени сепарации данные.